Merhaba, biz Cellsius’uz – ETH Zürih’de eğitim gören öğrenci mühendislerden oluşan bir takımız. Project H2 ile kendimize iddialı bir hedef koyduk: tamamen hidrojenle çalışan bir uçakla Gotthard Geçidi üzerinde sıfır emisyonlu bir uçuş gerçekleştirmek.

Bu misyonun merkezinde, sıfırdan geliştirip ürettiğimiz H2-Sling adını verdiğimiz tamamen modifiye edilmiş bir ultra hafif uçak yer alıyor. Bu proje yalnızca bir teknik yenilik değil, aynı zamanda sürdürülebilirliği uygulamalı mühendislikle buluşturma konusunda bizim kuşağımızın kararlılığını da temsil ediyor.

Tutku ve Mühendislik Yetkinliğiyle Geliştirildi

Başından beri amacımız, bugünün mevcut teknolojileriyle emisyonsuz uçuşun mümkün olduğunu kanıtlamaktı. Fütüristik çözümler yerine, akıllı entegrasyon, iyi tasarım ve kapsamlı test süreçlerine odaklandık. Yük taşıma kapasitesi, sadeliği ve modifiye edilebilirliğiyle öne çıkan Sling High Wing platformunu temel aldık ve bunun etrafında tamamen yeni bir güç aktarma sistemi oluşturduk.

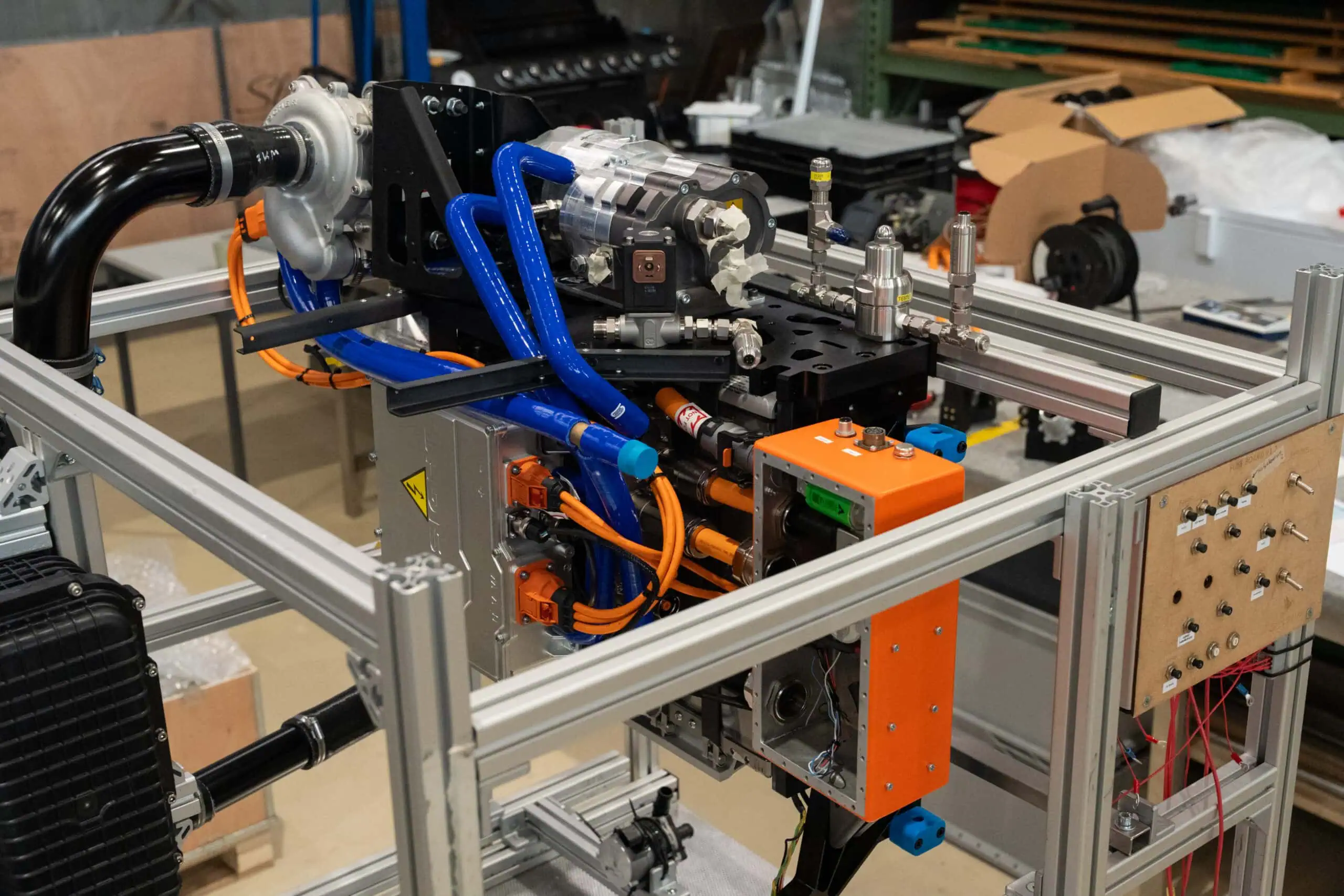

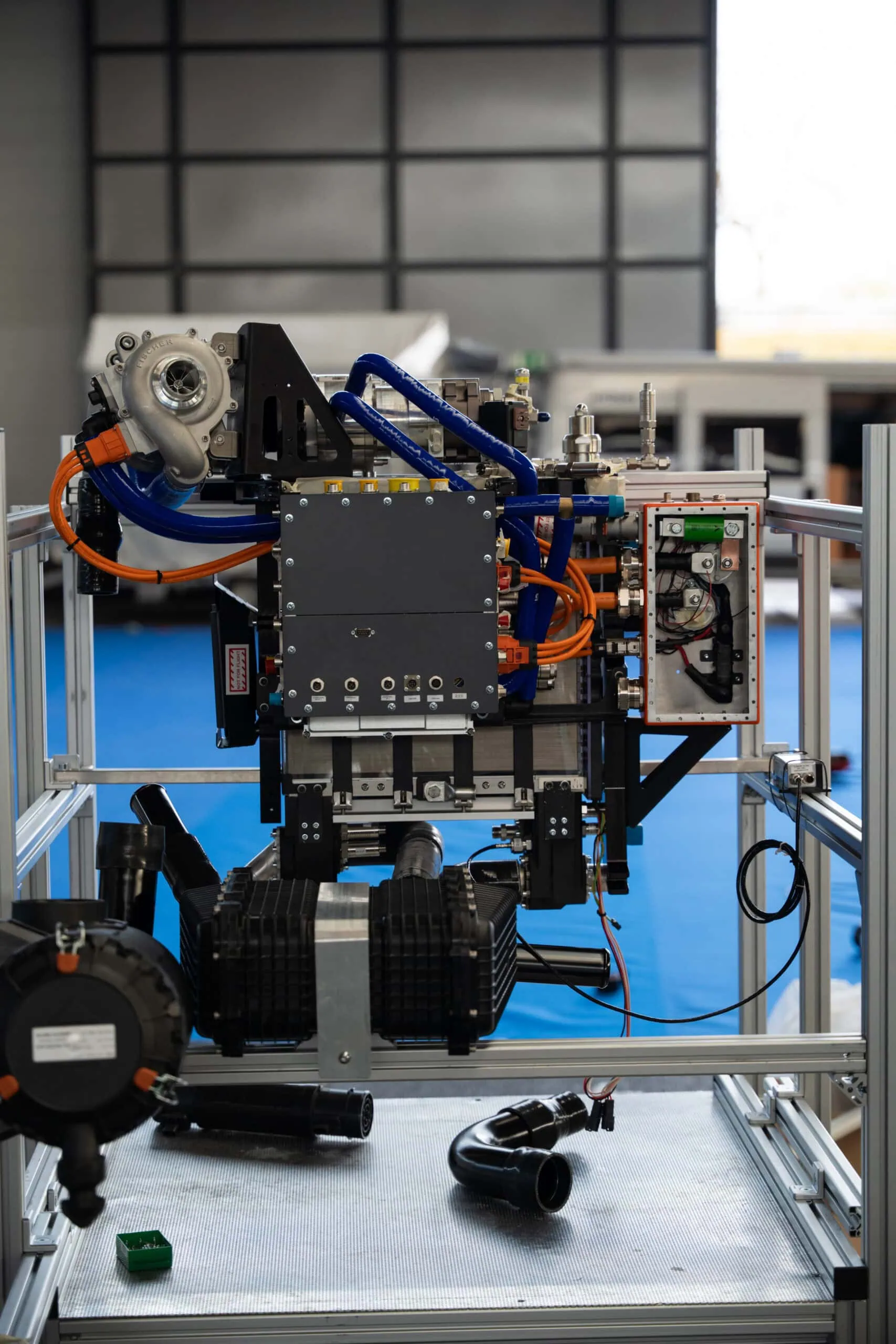

Yakıt hücresi yerleşimi, enerji yönetimi, soğutma sistemi, mekanik adaptasyon ve yapısal güçlendirme gibi tüm tasarım ve entegrasyon süreçlerini ekip olarak biz yönettik. Sonuç: halihazırda uçuş gerçekleştirmiş ve şimdi bir sonraki büyük hedefe – Alpleri yalnızca hidrojenle geçmeye – hazırlanmakta olan bir uçak.

Uçmak İçin Hidrojen Kullandık

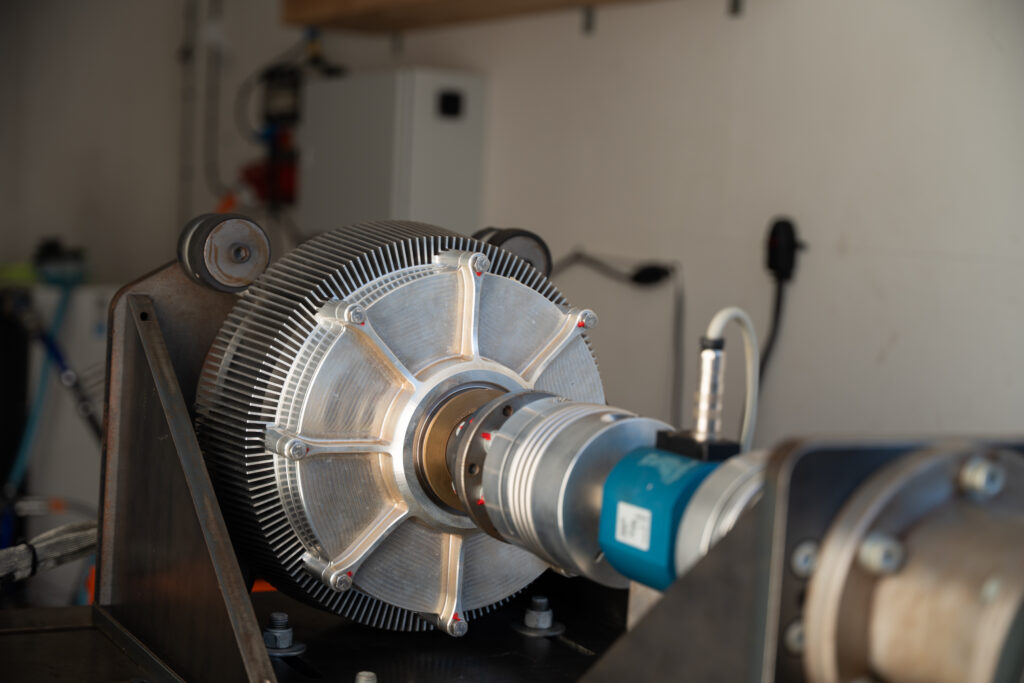

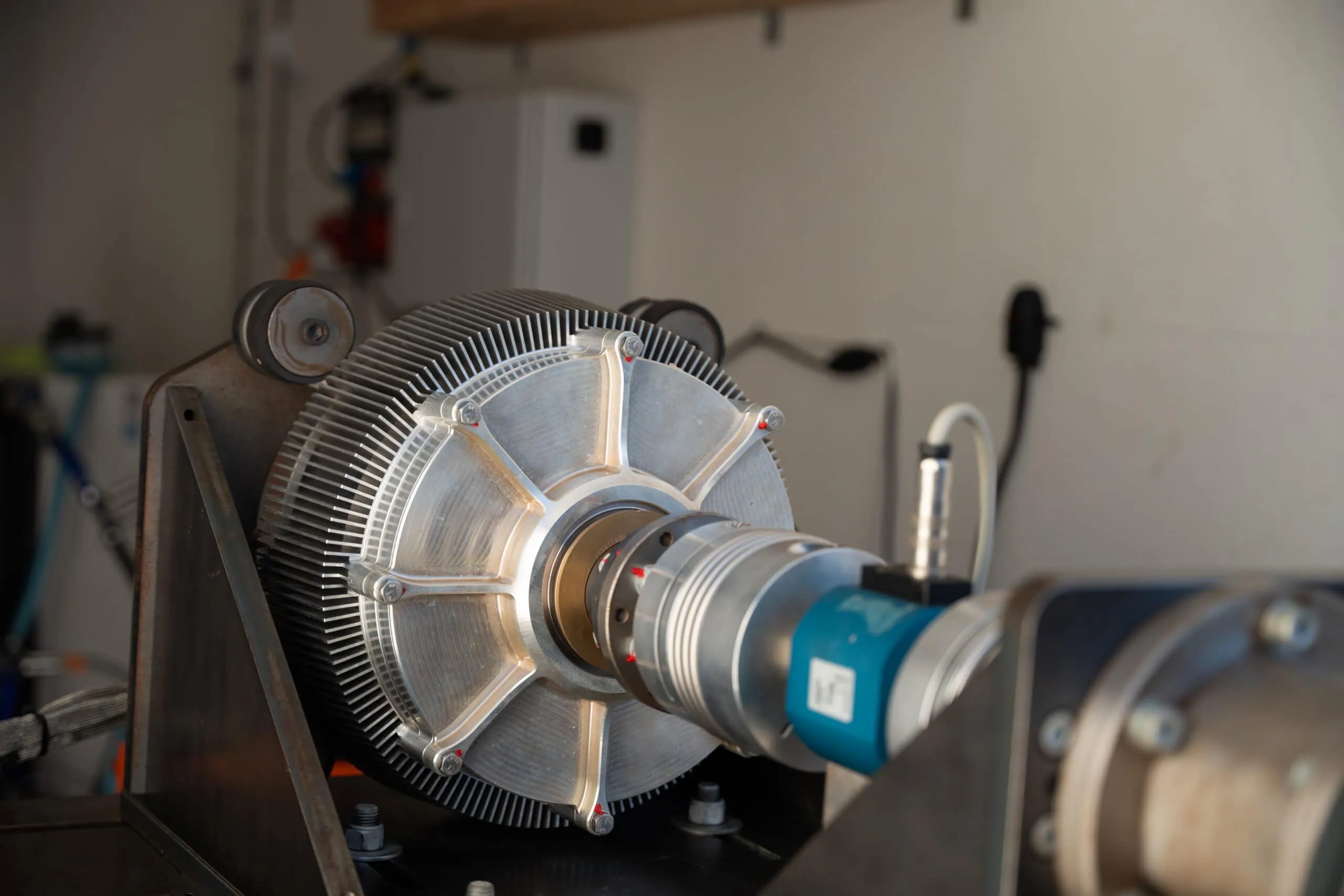

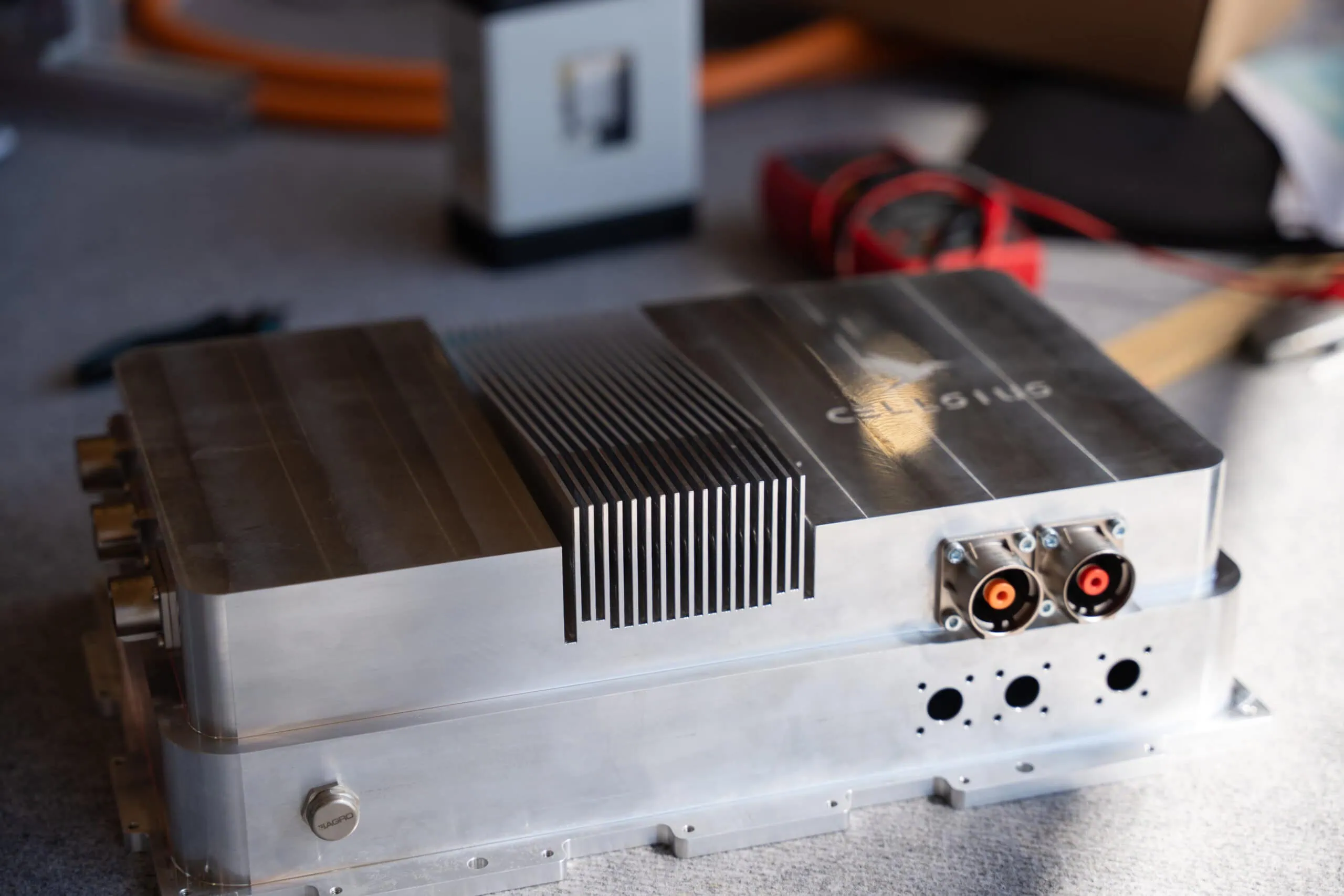

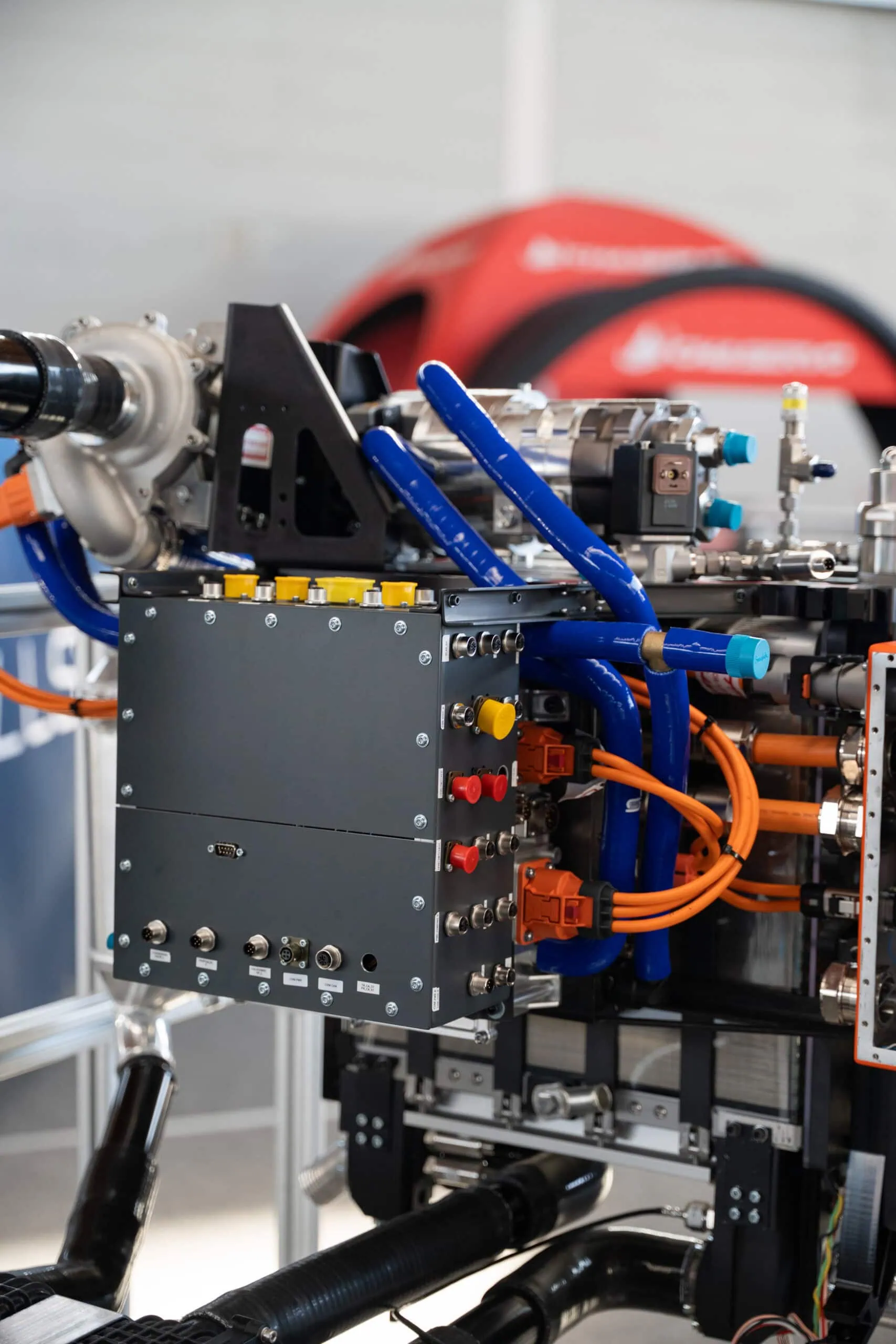

Havacılık sektörü, karbon ayak izini azaltma baskısı altında. Biz ise çözümün hidrojen olduğuna inanıyoruz. Sistemimizin kalbinde, hidrojen ile çevre havasını kullanarak elektrik üreten bir PEM yakıt hücresi bulunuyor. Bu sistem; sessiz, temiz ve verimli çalışıyor. Elektrik, hafif bir elektrikli motoru besliyor ve dinamik yükleri karşılamak için bir tampon batarya ile özel bir kontrol ünitesi tarafından yönetiliyor. Bu kontrol ünitesi, enerji akışını, teşhisleri ve güvenlik parametrelerini kontrol ediyor.

Uçağımızda yüksek basınçlı tanklarda depolanan 5,2 kg hidrojen bulunuyor. Bu miktar, saatte 162 km hızla 2 saatlik uçuş ve yaklaşık 200 km menzil sağlıyor.

Hedefimiz, Alpler gibi zorlu coğrafyalarda dahi güvenli ve kararlı uçuş sağlayacak şekilde yaklaşık 100 kW’lık sistem çıkış gücü elde etmekti. Bu süreçte ağırlık ve ısıl davranışlara özellikle dikkat ettik. Hava soğutmalı sistem kullanarak sürekli termal izleme sağladık. En büyük zorluk ise bu performansı sağlarken havacılık standartlarında güvenlik ve güvenilirliği yakalayabilmekti.

Detaylardaki Hassasiyet Fark Yaratır

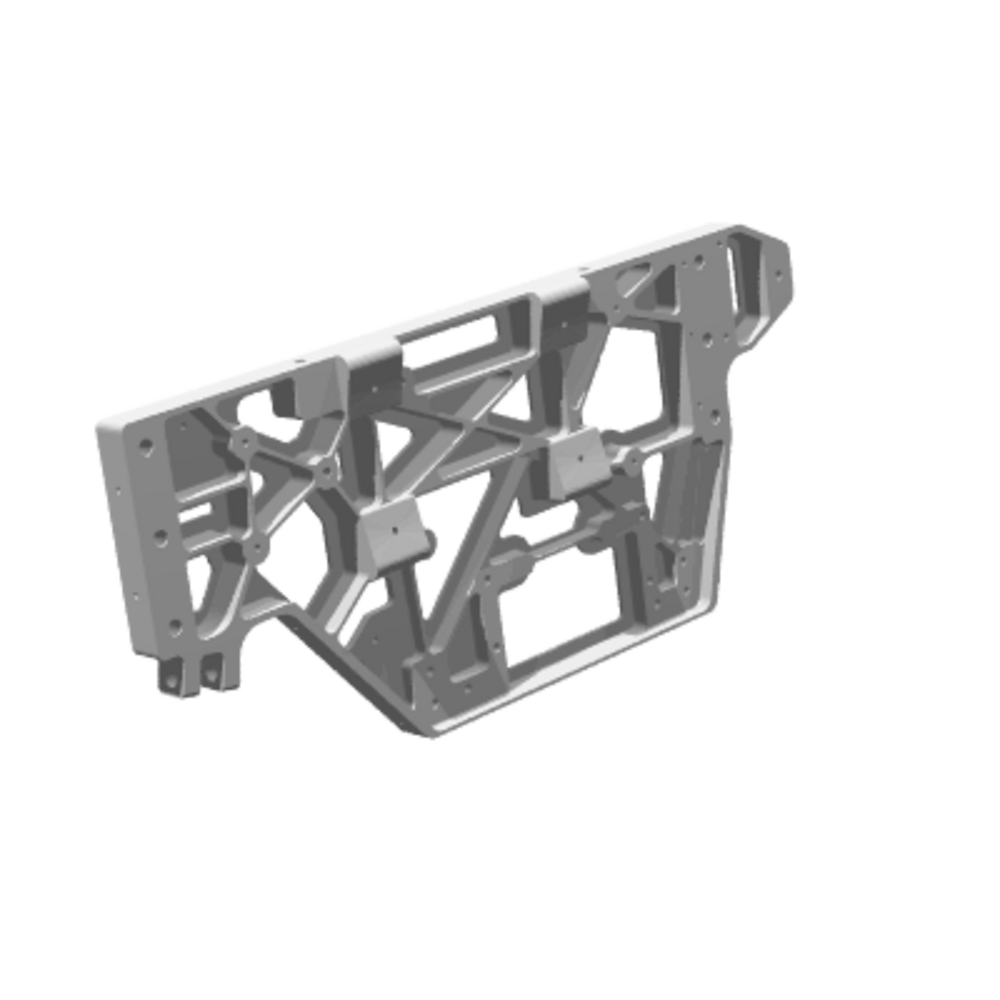

Tüm sistemin en kritik yapısal bileşenlerinden biri olan üst plaka, yakıt hücresini yardımcı bileşenlere bağlayan özel işlenmiş bir alüminyum parçadır. Bu parça, mekanik yük taşır, yapısal hizalamayı garanti eder ve enerji sistemimizin merkezini sabitler.

Bu parçayı mümkün olan en yüksek dayanıklılık-ağırlık oranı ile tasarladık. Kompleks geometriler ve dar toleranslar içerdiği için, bu düzeyde hassas bir parçayı kendi imkânlarımızla üretmek mümkün olmadı. Bu nedenle Xometry’nin dijital imalat platformu üzerinden dış kaynak kullanmayı tercih ettik. Sipariş süreci son derece basitti ve parça, tam spesifikasyonlara uygun şekilde teslim edildi. Böylece sistem entegrasyonu takvimimize sadık kalabildik.

Projenin geri kalanında, karbon fiber, CNC işleme ile üretilmiş alüminyum ve sac metal şekillendirme gibi malzemeleri kullanarak birçok yapısal ve sistem bileşenini kendi atölyemizde ürettik. Ağırlık verimliliği, kolay montaj ve uzun vadeli bakım kolaylığı bizim için ön plandaydı. Her parçayı üretilebilirlik gözetilerek tasarladık – gereksiz işlemlerden kaçındık, aşırı karmaşıklığı önledik. Ancak üst plaka gibi yüksek hassasiyet ve yapısal güvenilirliğin kritik olduğu bileşenlerde dış kaynak kullanmak yalnızca faydalı değil, projenin ilerlemesi için zorunluydu.

Zorlukları Fırsata Dönüştürmek

Yakıt hücresi üzerinde yürütülen çalışmalar, özellikle kış tatili öncesi haftalarda, ekibimiz için gerçek bir bağlılık testiydi. Günlerce ve gecelerce tam yük testine hazırlanmakla geçti. Ve sonunda, beklediğimiz o an geldi.

Bir yıllık geliştirme sürecinin ardından sistemin gerçekten çalıştığını görmek adeta büyüleyiciydi. Teoriden pratiğe geçişin somut bir göstergesiydi bu. Teknik başarıların ötesinde, kişisel gelişim açısından da bize çok şey kattı: sorumluluk almak, beklenmeyen sorunları çözmek, baskı altında karar vermek – tüm bunlar ekip olarak yaşadığımız ortak deneyimin bir parçası oldu.

Sıradaki Hedef: Sıvı Hidrojen ve Eklemeli Üretim

İlk başarılı uçuşun ardından hedefimiz, sadece hidrojenle Alpler’i geçmek. Buna paralel olarak, sıkıştırılmış hidrojen yerine sıvı hidrojene geçiş üzerine çalışıyoruz. Bu geçiş, sistemin enerji-ağırlık oranını önemli ölçüde artıracak. Bunun için kriyojenik koşullara uygun yeni depolama çözümleri, yalıtım sistemleri ve yakıt yönetimi altyapısı geliştirmemiz gerekecek.

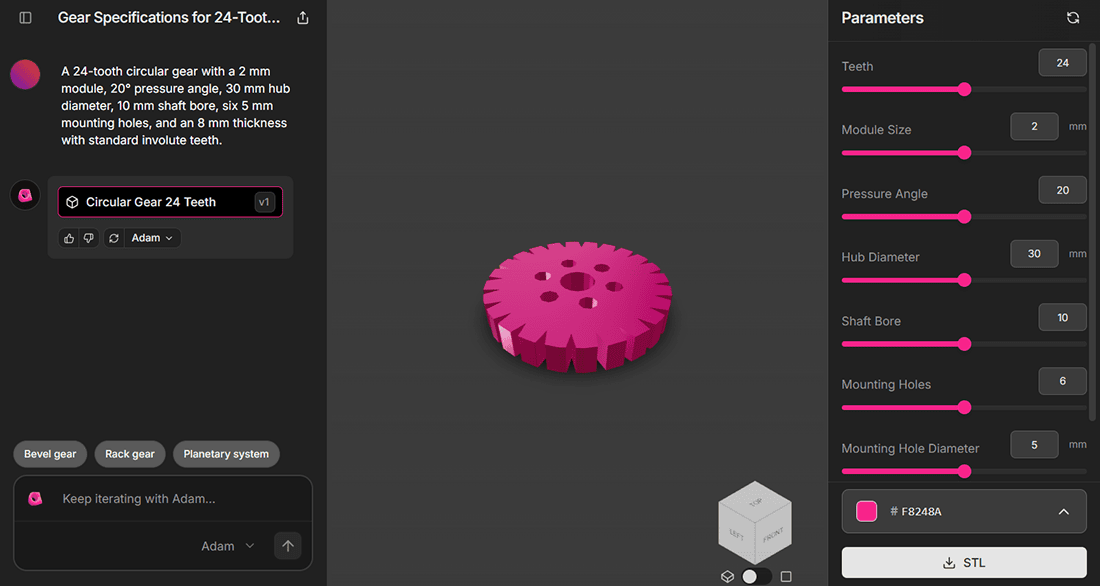

Aynı zamanda, eklemeli üretim (3D baskı) de gelecekteki tasarımlarımızda daha büyük rol oynayacak. Yapay zekâ destekli generatif tasarımlarla birleştiğinde, bu teknoloji hem daha hafif hem de daha verimli, kompleks geometrilere sahip parçaların üretimini mümkün kılıyor – özellikle dar alanlarda ve her gramın önemli olduğu yerlerde.

Destek ayakları ve bağlantı elemanları gibi küçük ama kritik bileşenlerde yapılan geometrik iyileştirmeler, anlamlı kazanımlar sağlayabiliyor. Dijital imalat, geleneksel yöntemlerin zorlanacağı hız ve esneklikte tasarım tekrarına olanak tanıyor. Simülasyon ve kendi iç prototipleme süreçlerimizle birleştirildiğinde, bu araçlar bizi nihai hedefimize yaklaştırıyor: daha sessiz, daha ekonomik ve çevre dostu eğitim ve hobi uçuşları için gerçekçi bir alternatif sunan sıfır emisyonlu bir uçak geliştirmek.

Siz de mühendislik projelerinde sürdürülebilir enerji çözümleri geliştiriyor musunuz? Yaklaşımlarınızı ve edindiğiniz dersleri bizimle yorumlarda paylaşın!

Üretim hikayeleri ve vakaları

Mühendislik veya üretim hikayenizi paylaşın

Hikayenizi xometry.pro'daki diğer kişilerle paylaşmak istiyorsanız, kısa bir form doldurmanız yeterli

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)