Bu sistem içinde doğrusallık (straightness); düzlemsellik (flatness), silindiriklik ve dairesellik gibi özellikleri de içeren Şekil (Form) Kontrolü ailesinin bir üyesidir. Konum veya yönelim kontrollerinin aksine, şekil kontrolleri bir datum referansı gerektirmez; doğrudan özelliğin şekline uygulanır.

Bu kılavuzda, gerçek dünyadaki üretimde Doğrusallığın nasıl uygulanacağını, yorumlanacağını ve ölçüleceğini inceleyeceğiz.

| İşlevsel Amacı | Doğru Açıklama Balonu | Muayene Yöntemi |

| Sızdırmazlık / Temas | Yüzey Doğrusallığı (Yüzey üzerinde ok) | Yüzey çizgisinin kadranlı gösterge ile taranması. |

| Montaj / Uyma | Eksen Doğrusallığı (Boyut üzerinde ok) | İşlevsel gauge (ölçüm aleti) (Halka/Tapa) veya Eksen için CMM hesaplaması. |

GD&T’de Doğrusallık Nedir?

Doğrusallık (straightness), belirli bir özelliğin ne kadar doğrusal olduğunu kontrol etmek için kullanılan bir şekil toleransıdır. Kavram basit görünse de, GD&T’deki uygulaması, kontrol etmeye çalıştığınız şeye bağlı olarak iki ayrı kategoriye ayrılır: Yüzey Doğrusallığı veya Eksen Doğrusallığı.

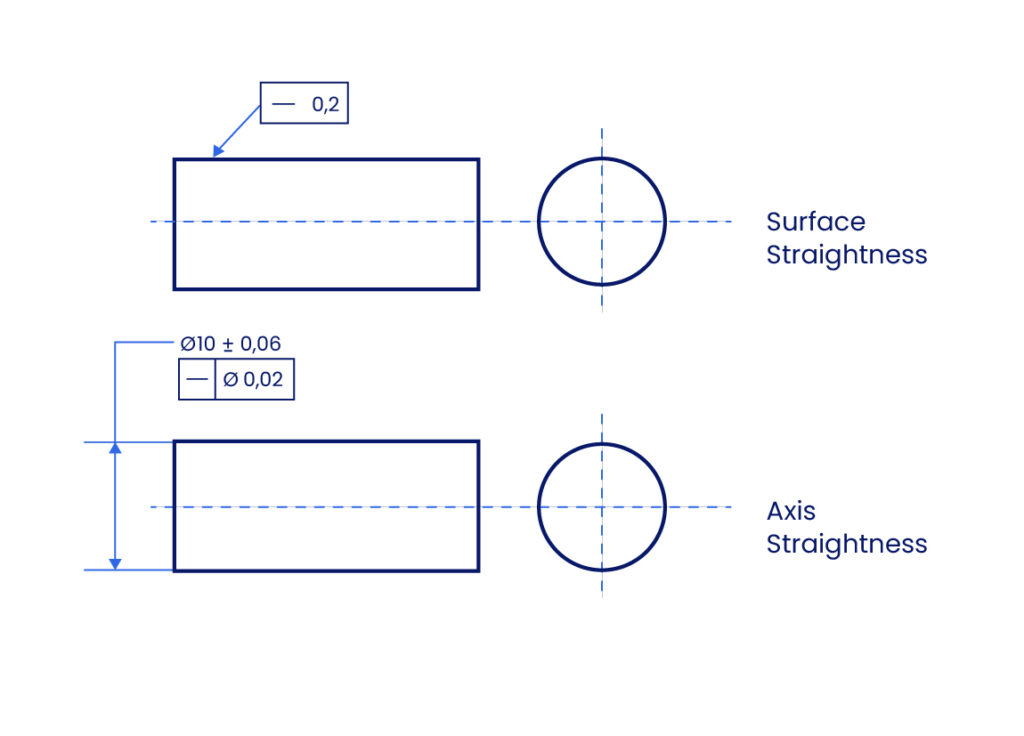

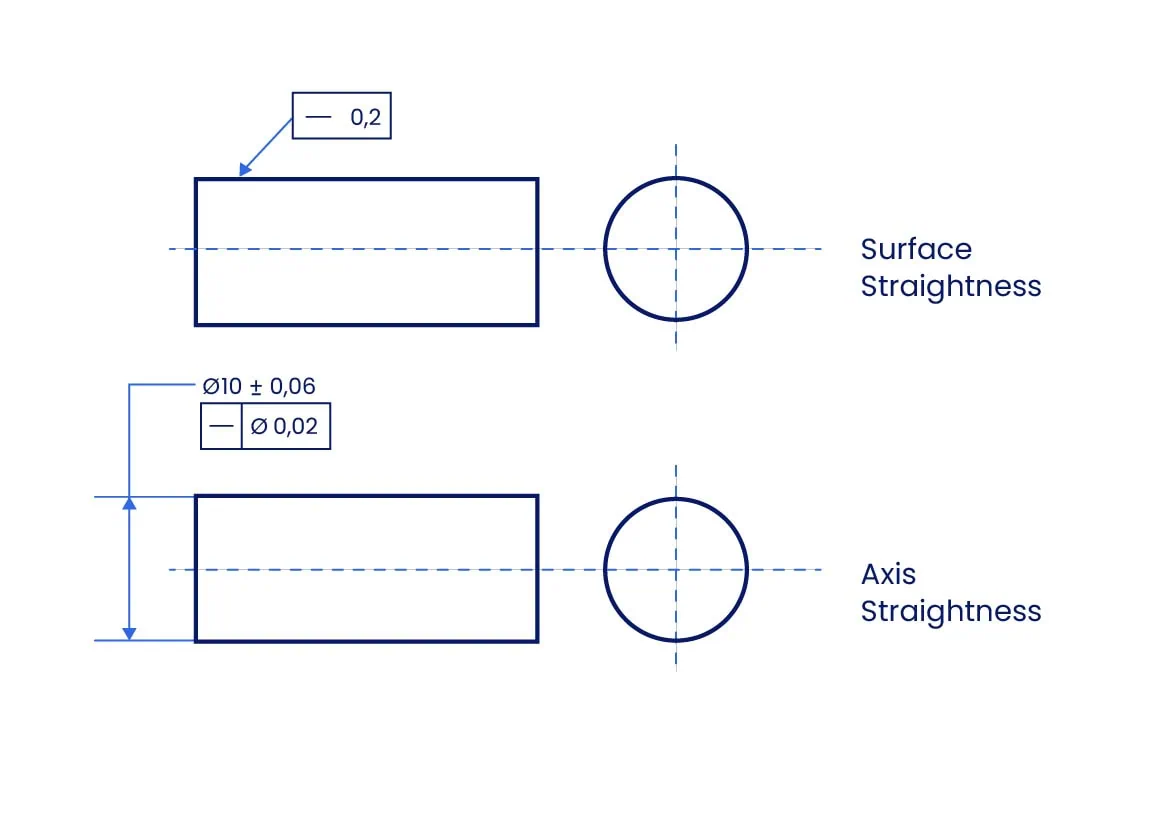

1. Yüzey Doğrusallığı (2D Kontrol)

Doğrusallık ifadesi bir yüzeye uygulandığında, o yüzeydeki her bir çizgi elemanının doğrusallığını kontrol eder. Tüm yüzeyi aynı anda kontrol etmez (bu Düzlemsellik (Flatness) olurdu).

Örnek: Yüzey doğrusallığı, genellikle homojen temasın kritik önemde olduğu parçalarda kullanılır.

- Bir birleşme yüzeyine sahip bir hidrolik bloğu düşünün. Yüzey çok fazla eğilirse, conta düzgün bir şekilde sızdırmazlık sağlayamaz.

- Aşırı varyasyon (değişkenlik), yetersiz sızdırmazlığa, sızıntıya veya daha hızlı aşınmaya yol açar.

- Yüzey doğrusallığı uygulanarak, bu sızdırmazlık yüzeyinin her kesitinin işlev görecek kadar düzlemsel kalması sağlanır ve yapısal kusurlar önlenir.

2. Eksen Doğrusallığı (3D Kontrol)

Bu ifade bir milin, pimin veya deliğin çapı gibi bir “Boyutsal Özelliğe uygulandığında, yüzeyin kendisini değil özelliğin merkez ekseninin doğrusallığını kontrol eder.

Örnek: Eksen doğrusallığı, montaj uyumu için kritiktir.

- Bir delikten geçmesi gereken uzun bir piminiz var. Pimin çapı tolerans dahilinde olsa bile, pim bükülürse montaj sırasında sıkışacaktır.

- Eksen doğrusallığı, pimin bükülme miktarını sınırlar ve türetilen orta çizginin karşılık gelen delikle eşleşecek kadar doğrusal kalmasını sağlar.

Doğrusallık Tolerans Aralığı

Yüzey doğrusallığı ve eksen doğrusallığı için tolerans aralıkları birbirinden önemli ölçüde farklıdır. Bu farkı anlamak çok önemlidir çünkü parçanın nasıl muayene edileceği (inceleneceği) bu farka göre değişir.

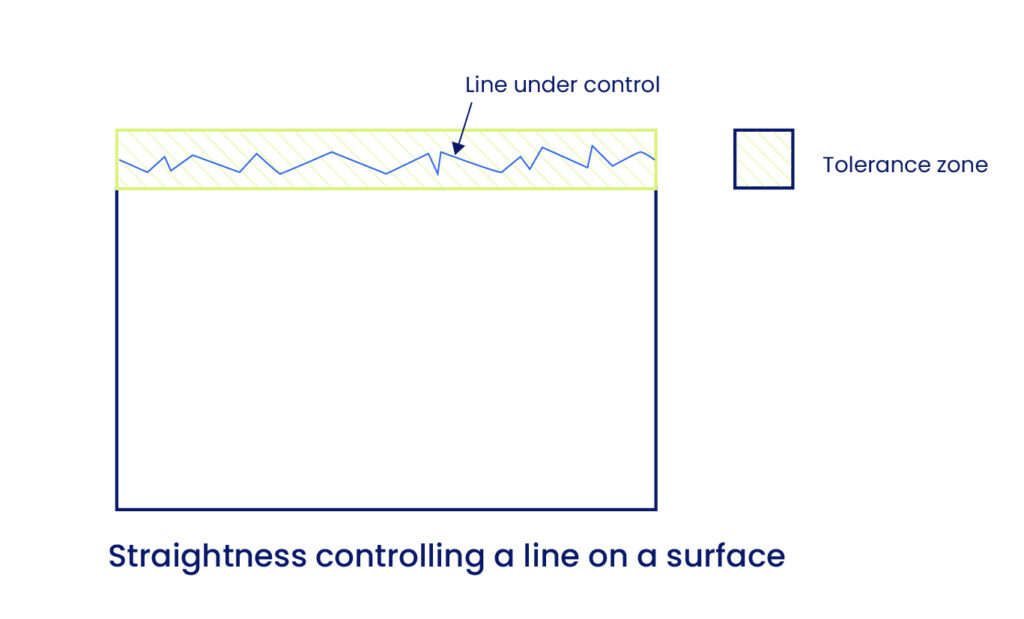

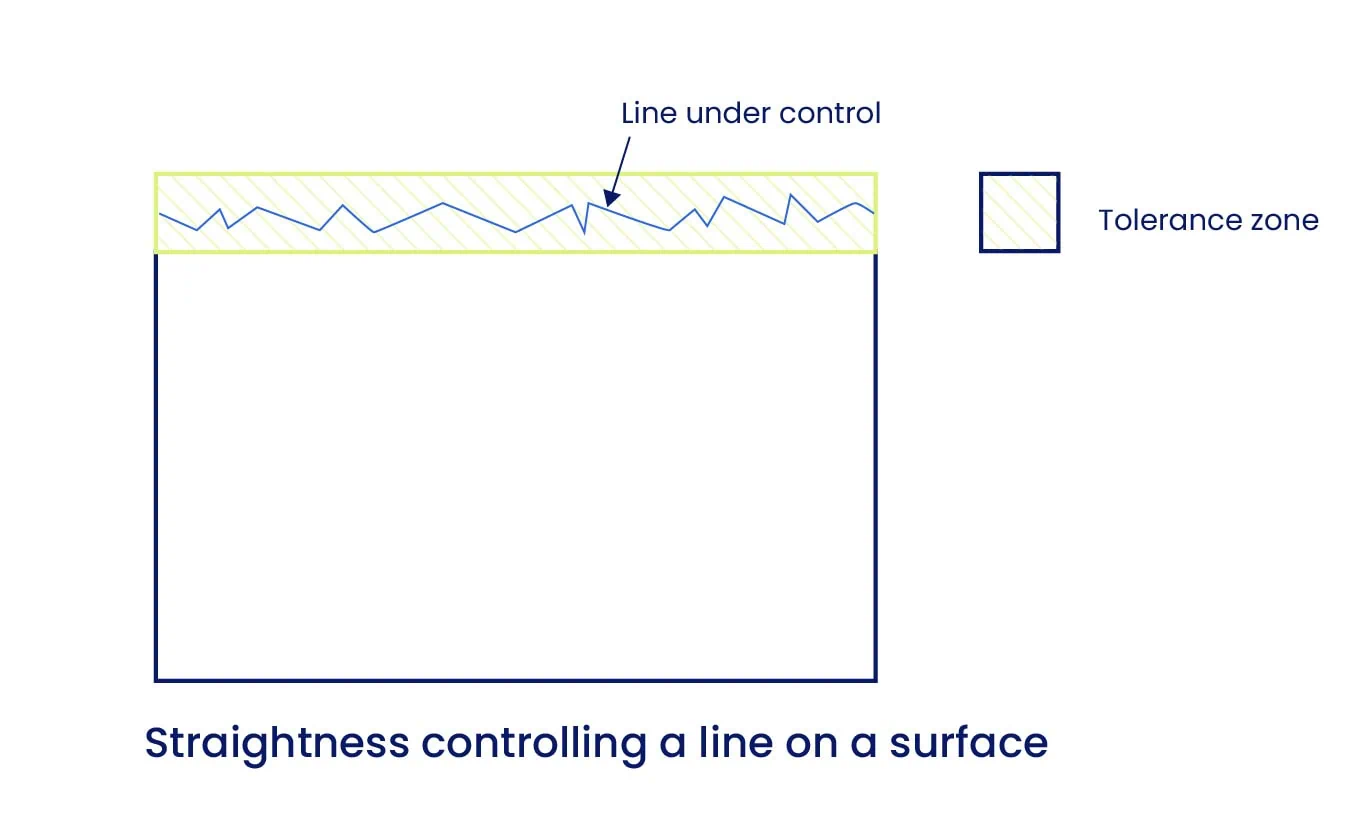

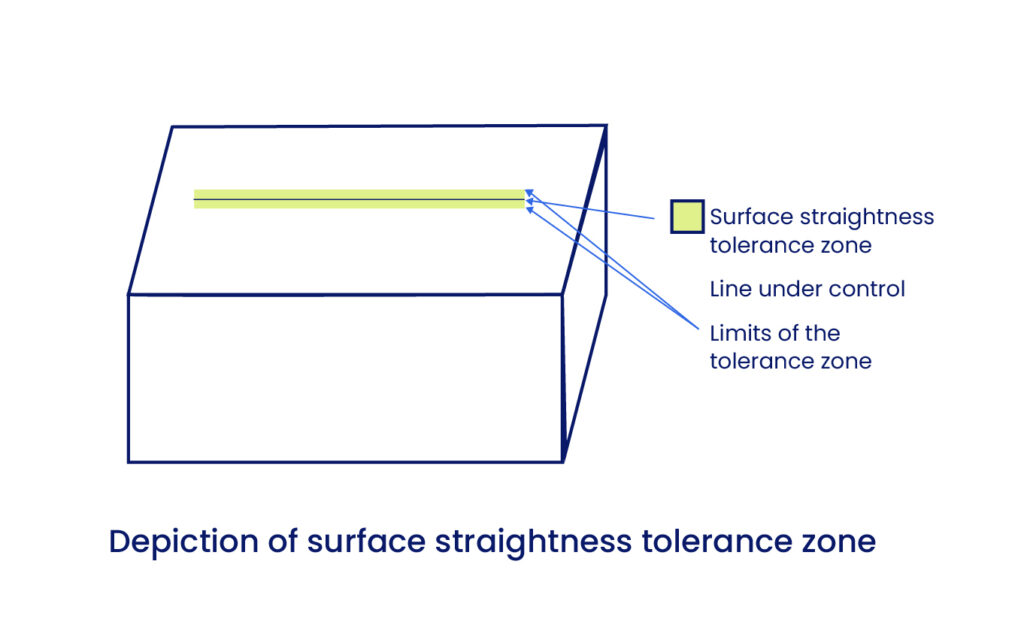

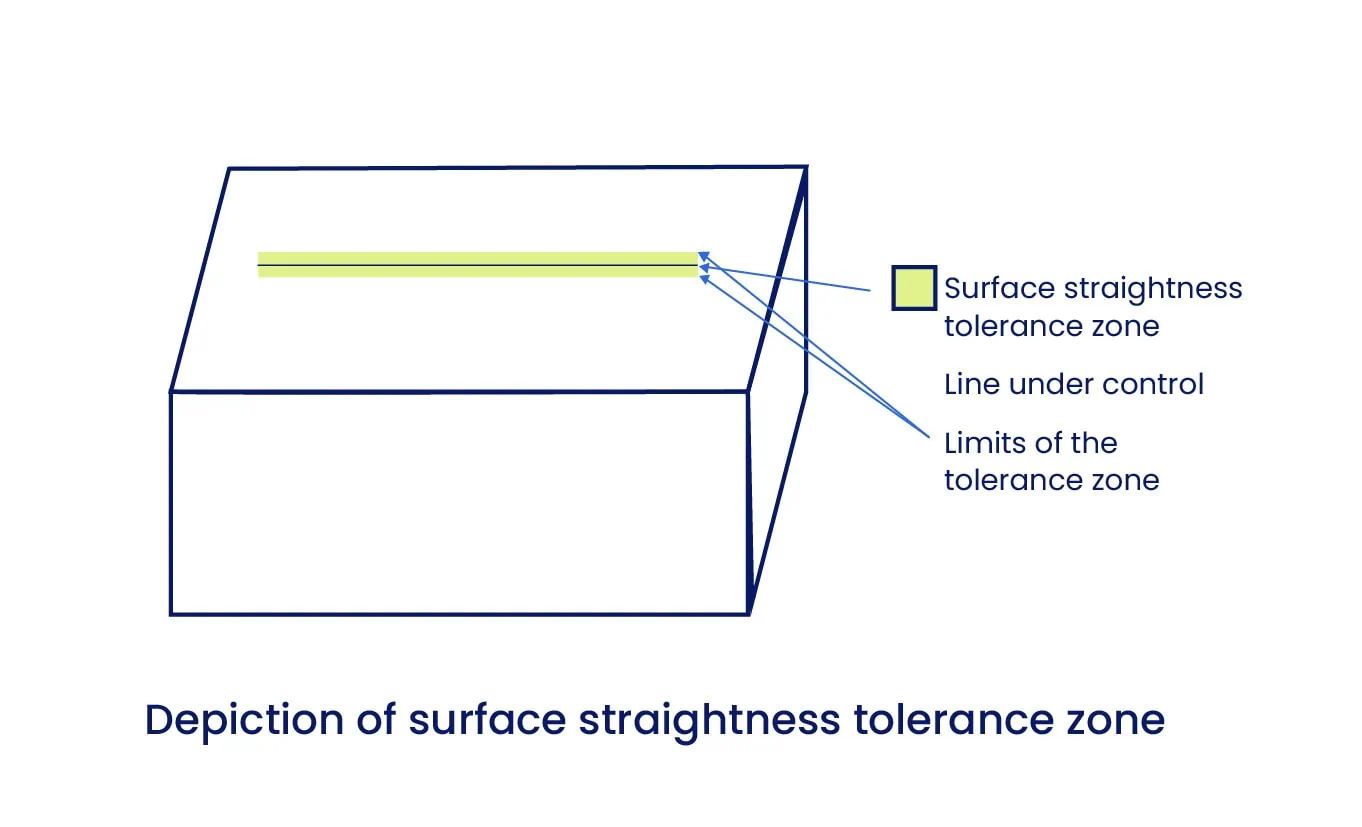

Yüzey Doğrusallığı Tolerans Aralığı

Yüzey Doğrusallığını kontrol ederken, aslında yüzeyin belirli bir kesitini kontrol ederiz.

- Geometri: Tolerans aralığı, kesitin her iki tarafına yerleştirilmiş, birlikte 2 boyutlu bir düzlem oluşturan, iki paralel çizgiden oluşur.

- Kural: Bu, GD&T’de varsayılan tolerans aralığıdır ve genellikle Toplam Geniş Aralık olarak adlandırılır. [Aşağıdaki resme bakın]

Doğrusallık kontrolünden geçmek için, gerçek yüzey çizgisi üzerindeki tüm noktaların bu 2 boyutlu düzlem içinde kalması gerekir.

Gerçekte, hiçbir yüzey mükemmel derecede doğrusal olamaz. Bu ifade, tasarımcıların, parçanın işlevini yerine getirmesine imkan veren, izin verilebilir sapmayı açıkça tanımlamasına olanak tanır. Optimum bir üretim deneyimi için, bu tolerans pratikte mümkün olduğunca kaba tutulmalıdır.

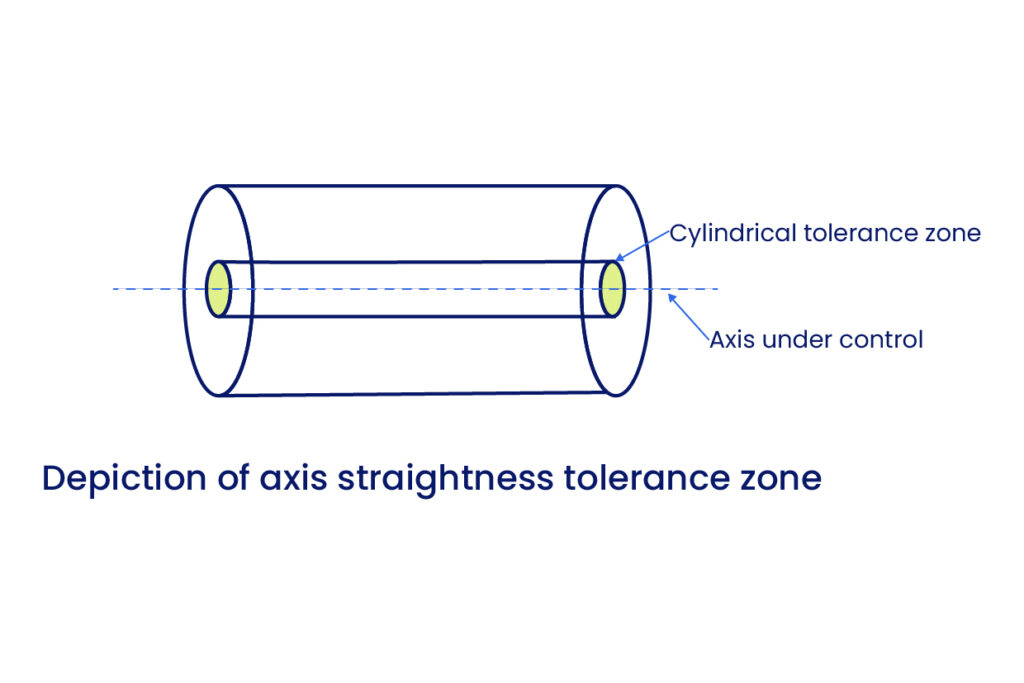

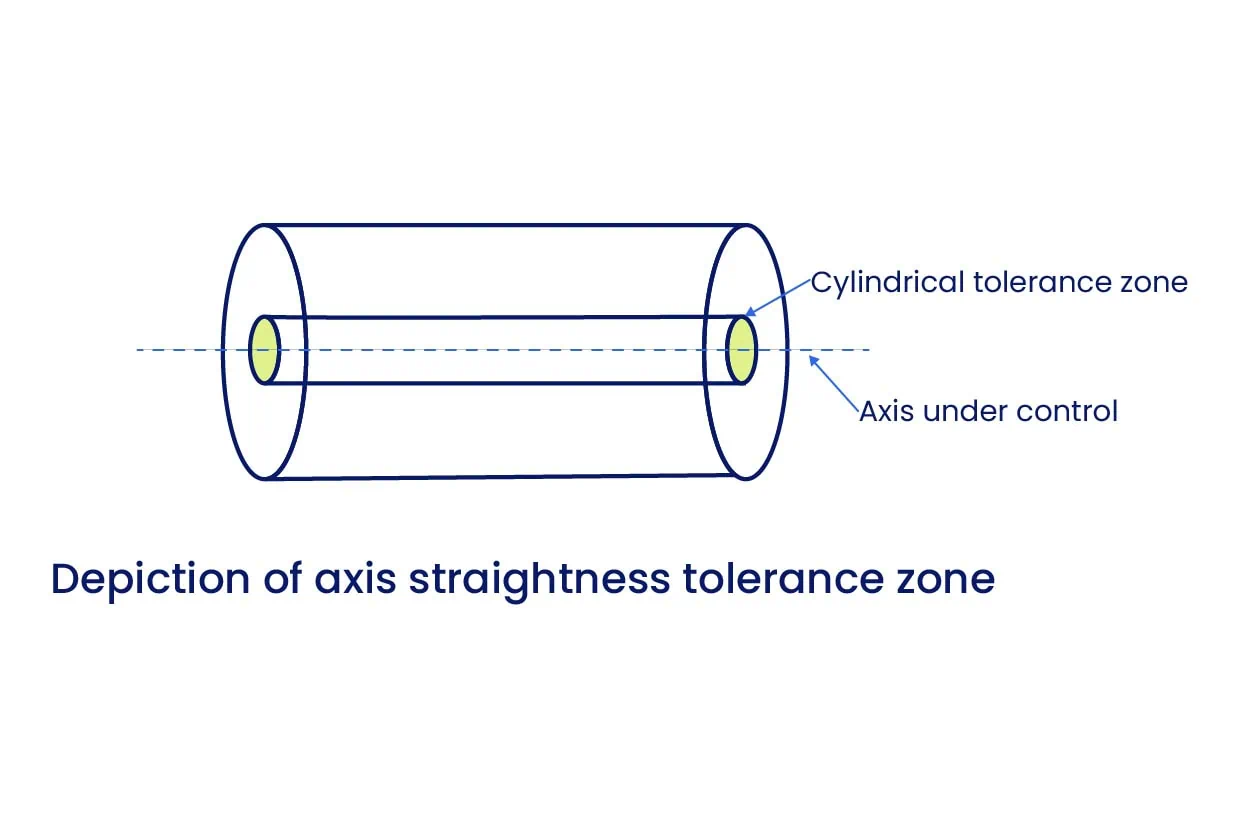

AEksen Doğrusallığı Tolerans Aralığı

Eksen Doğrusallığı tolerans aralığı, 2D yüzey aralığının aksine, parçanın ideal ekseni etrafında silindirik bir zarf oluşturur.

- Geometri: Tolerans, merkezi eksen etrafındaki tüm yönlerde geçerlidir.

- Kural: Parçanın kabul edilebilir olması için, gerçekte özelliğin (yapının) eksenini oluşturan tüm noktalar bu silindirik bölge içinde yer almalıdır.

Bu gerçek eksen, teknik olarak Türetilmiş Orta Çizgi olarak bilinir. [Aşağıdaki resme bakın]

Bu çizgi, özelliğin uzunluğu boyunca tüm dairesel kesitlerin orta noktasının belirlenmesi ve bunların birleştirilmesiyle hesaplanır. Bir Boyutsal Özelliğin doğrusallığı ölçülürken, bu türetilmiş orta çizginin ideal eksen tarafından tanımlanan silindirik tolerans bölgesi içinde kalıp kalmadığına bakılır.

Çizimde Doğrusallık Nasıl Gösterilir?

Doğrusallık ifadesi, Özellik Kontrol Çerçevesi içinde tanımlanır. Bu çerçeve, tolerans kapsamını tanımlamak için gereken bilgileri içerir. Bir yüzeyi kontrol etmek ile bir ekseni kontrol etmek arasındaki kritik ayrım, tamamen yönlendirici ok işaretinin yeri ile belirlenir.

1. Yüzey Doğrusallığını Gösterme

Yüzey şeklini kontrol etmek amaçlandığında, yönlendirici ok işareti doğrudan yüzeye veya yüzeyin bir uzatma çizgisine işaret eder.

- Sembol: Doğrusallık sembolü (—) ilk bölmededir.

- Tolerans Bölmesi: Yalnızca tolerans değerini içerir.

- Aralık/Bölge: Aralık tipi için sembol yoktur çünkü varsayılan olarak Toplam Geniş Aralık (iki paralel çizgi) seçilir.

- Düzenleyiciler: Malzeme düzenleyiciler veya referans datumlar kullanılmaz.

2. Eksen Doğrusallığını Gösterme

Özelliğin ekseninin kontrol edilmesi istendiğinde, yönlendirici ok işareti boyut ölçüsüne (örneğin, bir milin çap değeri) işaret eder.

- Tolerans Bölmesi: Tolerans değerinin önüne çap sembolü (Ø) gelir. Bu sembol, tolerans aralığını açıkça bir silindir olarak tanımlar.

Düzenleyiciler: Yüzey doğrusallığının aksine, eksen doğrusallığında, ekstra toleranslara imkan vermek için Malzeme Düzenleyiciler (ör. Maksimum Malzeme Durumu) kullanabilir.

Doğrusallık ve Diğer Toleranslar

Yüzey doğrusallığı (straightness), düzlemselliğe (flatness) biraz benzer görünebilir; aynı şey silindiriklik ve eksen doğrusallığı için de geçerlidir. Bu nedenle farklarını açıklayalım.

Doğrusallık ve Düzlemsellik

Doğrusallık esas olarak, Düzlemselliğin tek boyutlu halidir.

- Düzlemsellik: Bir yüzeyin tümünü kontrol eder (tanımlar). Yüzeyin iki paralel düzlem arasında yer almasını gerektirir.

- Doğrusallık: Bir yüzey üzerindeki tek bir çizgi elemanını kontrol eder. Bu çizginin bir düzlem üzerindeki iki paralel çizgi arasında yer almasını gerektirir.

- Her iki kontrol için de bir referans datum gerekmez.

Doğrusallık ve Silindiriklik

Her ikisi de silindirik parçalar için geçerli olsa da, Silindiriklik daha sıkı bir kontroldür.

- Doğrusallık (Eksen): Türetilmiş Orta Çizginin silindirik bir bölge içinde yer almasını sağlar. Eksen doğrusal olduğu sürece yüzeyin kendisi oval veya düzensiz olabilir.

- Silindiriklik: Hem eksenin doğrusallığını hem de her bir kesitin yuvarlaklığını aynı anda kontrol eder. Yapının mümkün olduğunca mükemmel bir boruya benzer olmasını sağlar.

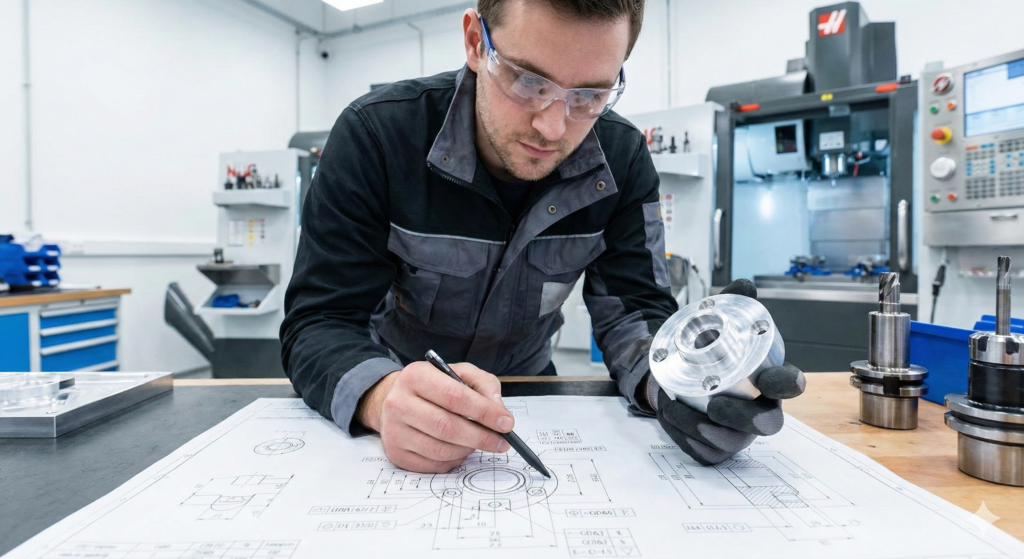

Doğrusallığın Ölçülmesi

Doğrusallığı doğrulamak için, tolerans sıkılığına ve özellik türüne göre seçilen özel metroloji araçları gerekir.

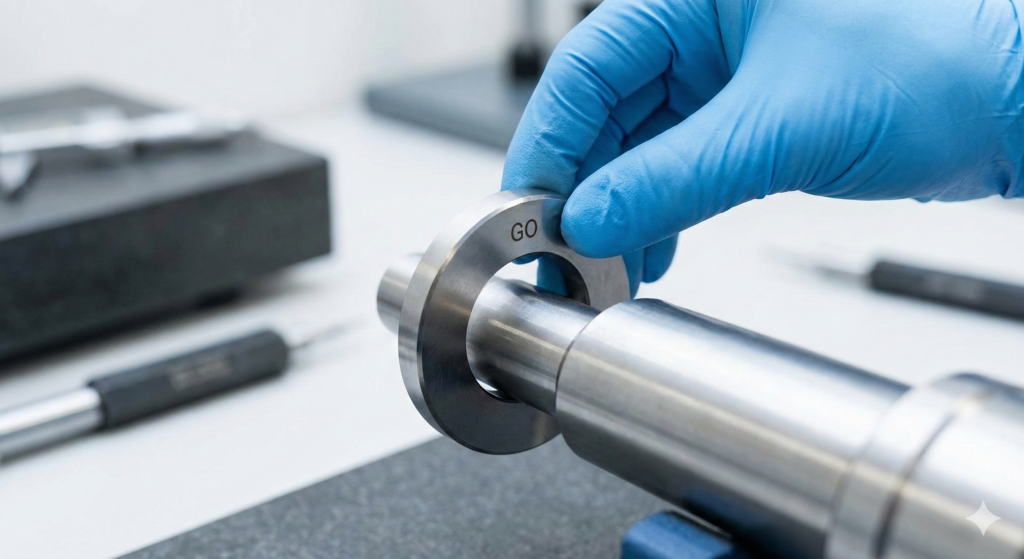

1. İşlevsel Mastar (Geçme/Kalma)

İşlevsel mastar (gauge, ölçüm aleti), eksen doğrusallığı üzerinde hızlı bir geçme/kalma kontrolü sağlar.

- Araç Tipi: Halka Mastar harici özellikler (miller) için, Silindirik Tapa Mastar ise dahili özellikler (delikler) için kullanılır.

- Koşul: Harici bir özellik (mil/pim) için Maksimum Malzeme Durumu/Koşulu (MMC), izin verilen maksimum çapıdır (maksimum boyut + tolerans); dahili bir özellik (delik) için ise izin verilen minimum çaptır.

- Sınırlama: Her farklı özellik için özel bir mastar gereklidir. Bu mastarlar sayısal veri sağlamaz, yalnızca binary (geçti/kaldı) bir sonuç verir.

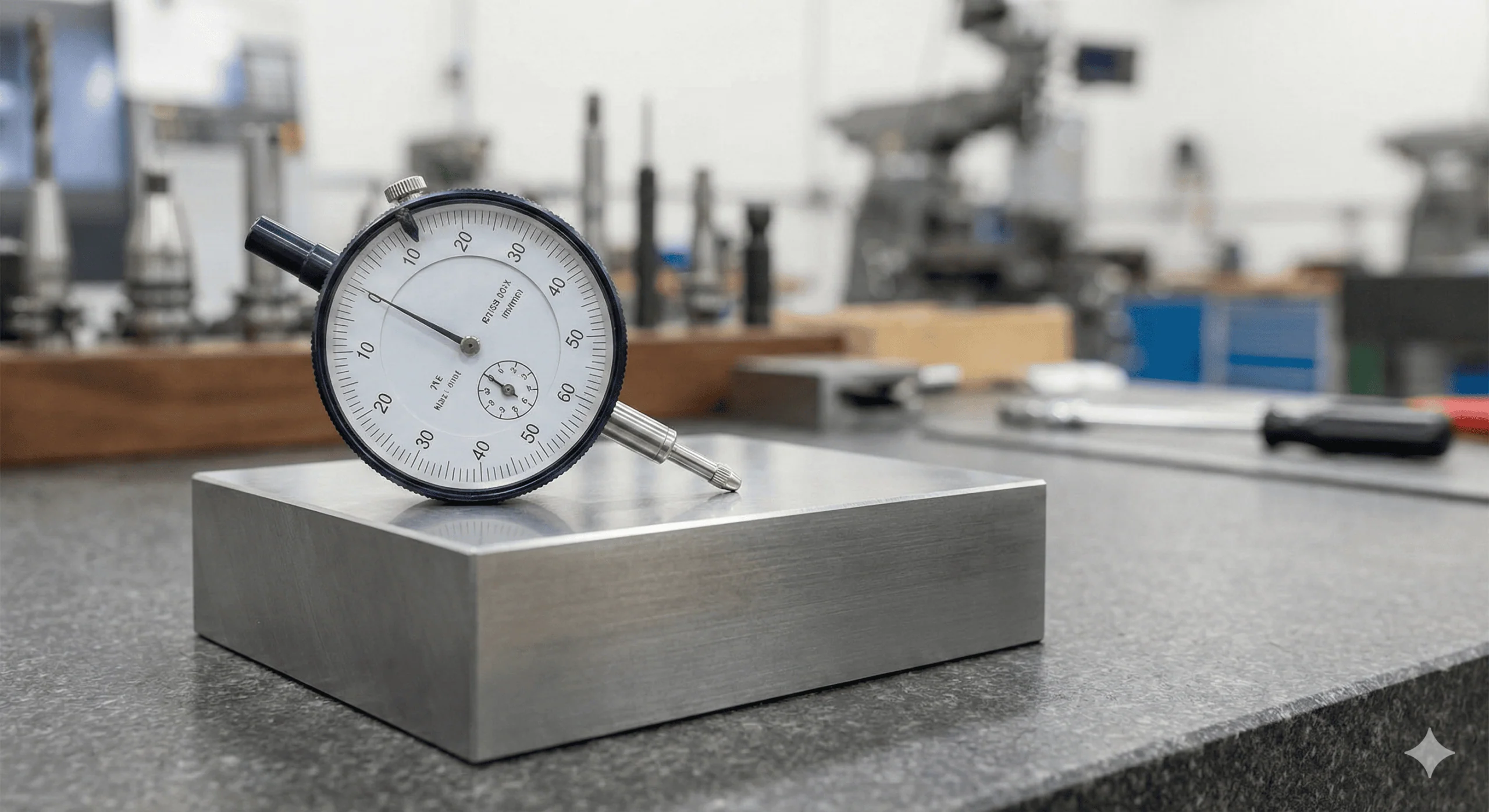

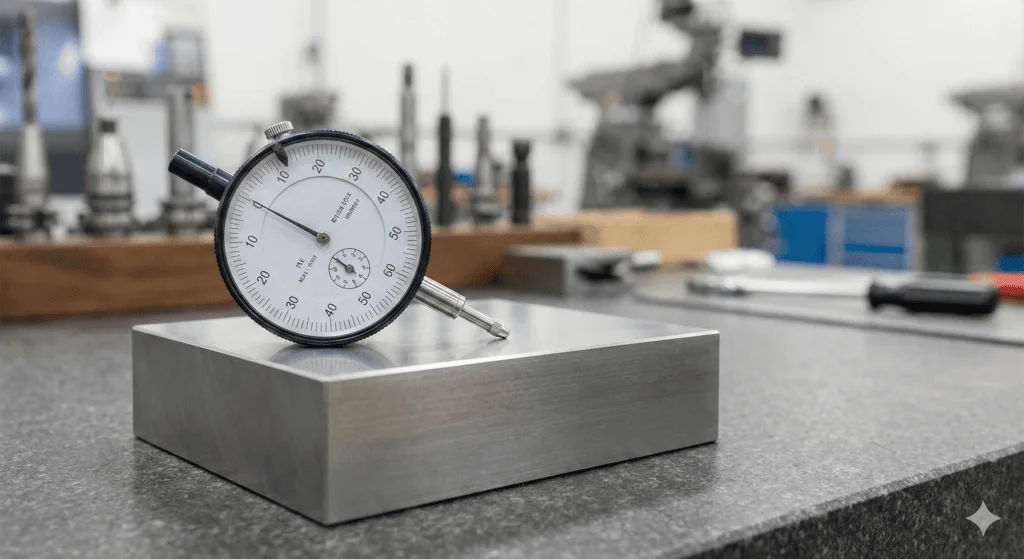

2. Kadranlı Göstergeli Yükseklik Mastarı

Bu düzenek, kesitlerin sapmasını ölçerek ekseni veya yüzeyi doğrular. Ayrıca, bir kadranlı gösterge ile birlikte bir yükseklik mastarı kullanılarak da bir parçanın doğrusallığı kontrol edilebilir.

- Düzenek: Parça, mükemmel hizalama sağlamak için bir V bloğuna veya döner fikstüre sabitlenir.

- Yöntem: Bir kadranlı gösterge yüzeye sıfırlanır. Parça eksenel yönde döndürülür veya taranır.

- Sonuç: Gösterge yükseklik değişimini ölçer. Değişim (varyasyon) tolerans aralığı içinde kalırsa, parça muayeneden geçer.

3. Koordinat Ölçüm Cihazı (CMM)

CMM’ler ile son derece hassas dijital profiller elde edilebilir ancak kadranlı ölçüm cihazlarından daha uzun çevrim süreleri gerekir.

- Yöntem: Parça CMM yatağına sabitlenir. Bir prob, seçilen kesitlerde yüzeyi radyal olarak tarayarak geometrinin haritasını çıkarır.

- Prob Tipleri:

- Bilye Uçlu Prob: Genel şekli algılayabilen standart prob.

- Kontur Ölçüm Probu: Daha ince yüzey detaylarını ve tepe/çukur noktalarını daha doğru bir şekilde algılayabildikleri için genellikle doğrusallık açısından bilye uçlu problardan daha iyi performans gösterir.

4. Otokolimatör

Otokolimatörler, optik ilkeleri (aynalar ve ışık demetleri) kullanarak yüksek doğrulukta ölçüm sağlar. Genellikle lazer hizalama yardımcısı ve bilgisayar terminali ile birlikte temin edilirler.

- Yöntem: Bir bilgisayar programı, yüzeyden gelen yansımaları 2 boyutlu bir haritaya dönüştürür.

- Çevresel Hassasiyet: Cihaz, dış etkenlere karşı oldukça hassastır. Açık kapılardan, fanlardan kaynaklanan hava türbülansı veya sıcaklık değişimleri okumaları bozabilir. Cihazın veya fikstürün arkasına hafifçe dokunmak bile sonucu değiştirebilir; bu nedenle kararlı bir ortam ve sabitlenmiş fikstürler zorunludur.

Malzeme Düzenleyiciler ve Ekstra Tolerans

Üretim esnekliği ile beraber doğru montaj sağlamak için, eksen doğrusallığı genellikle Malzeme Düzenleyiciler ile birlikte uygulanır.

Maksimum Malzeme Durumu (MMC) Etkisi

Doğrusallık ifadesi, MMC düzenleyici (M) içeriyorsa, belirtilen tolerans yalnızca parça Maksimum Malzeme Durumunda (örneğin, izin verilen en büyük mil çapı) olduğunda geçerlidir.

Ekstra Toleransın Hesaplanması

Üretilen parça boyutu MMC’den uzaklaştıkça (ör. mil küçüldükçe), üretici Ekstra Tolerans kazanır.

- Formül: Toplam Doğrusallık Toleransı = Belirtilen Tolerans + (MMC Sınırı – Gerçek Boyut)

- MMC’de: Ekstra tolerans sıfırdır. Parça, Özellik Kontrol Çerçevesindeki kesin doğrusallık değerini karşılamalıdır.

- LMC’de (En Düşük Malzeme Durumu): Ekstra tolerans maksimumdadır.

Neden kullanılır?

Bu mekanizma, “en kötü durum” senaryosunda (en geniş pim, en kötü doğrusallık) montaj uyumu olmasını sağlar. Pim maksimum boyuttan küçükse, “daha fazla bükülebilir” ve yine de delikten geçebilir. Bu, işlevden ödün vermeden hurda oranlarını ve üretim maliyetlerini azaltır.

Temel Terimler Sözlüğü

| Terim | Tanımı | Bağlamı |

| Toplam Geniş Aralık | İki paralel çizgiden oluşan, varsayılan 2D tolerans aralığı (bölgesi). | Sadece Yüzey Doğrusallığı için kullanılır. Çap sembolü (Ø) bulunmaz. |

| Türetilmiş Orta Çizgi | Bir yapı/özellik boyunca tüm kesitlerin merkez noktaları birleştirilerek hesaplanan hayali bir çizgi. | Sadece Eksen Doğrusallığı için kullanılır. Doğrusallık toleransı, bu özel çizginin kıvrılmasını kontrol eder (sınırlar). |

| Ekstra Tolerans | Boyutsal bir özellik Maksimum Malzeme Durumundan (MMC) saptığında kullanılabilen ek tolerans. | Sadece (M) düzenleyicisi uygulandığında Eksen Doğrusallığı için kullanılabilir. |

| Sanal Koşul | Özelliğin MMC’deki boyutunun ve geometrik toleransın birleşik etkisiyle oluşturulan toplu sınır. | Birleşen parçaların tasarımı (ör. bir pimin bir delikten geçmesini sağlamak) için kritik önemlidir. |

Şekil Kontrollerinde Uzmanlaşma

Doğrusallık, GD&T Şekil Kontrollerinin temelidir ancak nadiren tek başına kullanılır. Mühendisler, tamamen üretilebilir parçalar oluşturmak için, doğrusallığın diğer toleranslarla nasıl etkileşimde bulunduğunu bilmelidir:

Düzlemsellik ile Karşılaştırma: Sadece bir çizginin değil tüm sızdırmazlık yüzeyinin kontrol edilmesi gerekiyorsa, Düzlemsellik kullanılmalıdır.

Silindiriklik ile Karşılaştırma: Bir milin doğrusallığına ek olarak yuvarlaklığının da kontrol edilmesi gerekiyorsa, Silindiriklik kullanılmalıdır.Bu bağlantılı kontroller hakkında daha derinlemesine bilgi edinmek için, Xometry Pro teknik kütüphanesindeki Geometrik Boyutlandırma ve Toleranslandırma hakkındaki kapsamlı kılavuzumuzu inceleyebilirsiniz.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)