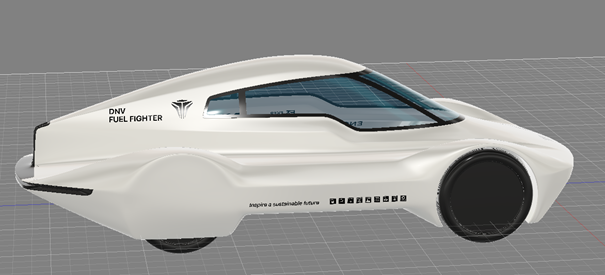

Hola, me llamo Isak y soy estudiante de tecnología de materiales en la Universidad Noruega de Ciencia y Tecnología (NTNU) de Trondheim. Como parte del equipo de producción de Fuel Fighter NTNU, trabajo con 40 estudiantes voluntarios en una de las competiciones de ingeniería más desafiantes del mundo: la Shell Eco-Marathon. Nuestra misión es construir vehículos ultraeficientes desde el punto de vista energético que superen los límites absolutos de lo que es posible con la propulsión eléctrica.

La intersección entre la ciencia de los materiales y la eficiencia extrema

Lo que me atrajo de Fuel Fighter es la obsesión por la optimización. En ciencia de los materiales, estudiamos cómo la microestructura afecta a las propiedades macroscópicas.

En Fuel Fighter, aplicamos ese mismo razonamiento a todo el sistema del vehículo: ¿cómo podemos obtener el máximo rendimiento con el mínimo consumo de energía? Es la optimización llevada al extremo, y eso es precisamente lo que me entusiasma.

Reviviendo a un campeón

En 2019, Fuel Fighter 5 logró algo extraordinario: 181 km/kWh, el equivalente a conducir de Trondheim a Oslo con solo 0,3 litros de gasolina. El coche pesaba solo 73 kg y ganó el premio de diseño Shell Eco-Marathon.

Para la temporada 2025-2026, vamos a adoptar un enfoque diferente. En lugar de empezar desde cero, vamos a recuperar el chasis del Fuel Fighter 5 y aplicar todo lo que hemos aprendido para mejorarlo aún más. Nuestro objetivo es ambicioso: crear uno de los vehículos eléctricos más eficientes energéticamente de Europa y asegurarnos un puesto en el podio de la Shell Eco-Marathon 2026.

Reutilizamos un chasis probado, pero lo llevamos más allá. Cada gramo cuenta. Cada milímetro de espacio es valioso. Y cada componente debe ser ligero y lo suficientemente robusto como para soportar las exigencias de la competición.

Los retos detrás del rediseño

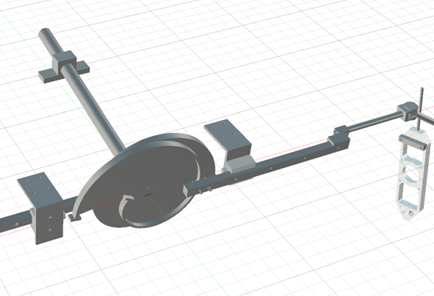

El sistema de dirección

Nuestro sistema de dirección utiliza un mecanismo de engranaje helicoidal que convierte la entrada rotacional directamente en movimiento lineal en las ruedas. El reto es dimensionarlo correctamente: necesitamos el diseño más pequeño posible para minimizar el peso, pero aún así debe soportar las cargas de la dirección.

El engranaje helicoidal requiere tolerancias extremadamente estrictas. Nos referimos a perfiles y geometrías de roscas que deben encajar perfectamente bajo carga, manteniendo al mismo tiempo un funcionamiento suave en todo el rango de dirección. Las dimensiones críticas deben mantenerse entre ±0,01 y ±0,02 mm, con un juego controlado en torno a 0,05 mm para obtener una respuesta de dirección precisa, y todo ello en componentes que pesan menos de 100 gramos.

La fabricación tradicional tiene dificultades con esta combinación de precisión y reducción de peso. Aquí es donde las asociaciones con servicios de fabricación de precisión como Xometry se vuelven muy valiosas.

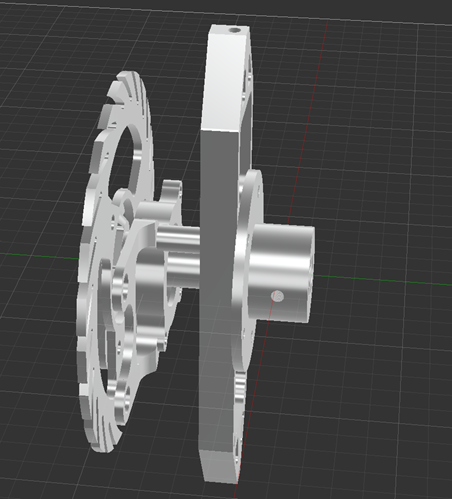

El sistema de frenado

El sistema de frenado es aún más exigente. Las normas de seguridad exigen un frenado redundante en dos ruedas independientes, y el sistema debe funcionar a la perfección, pero nuestro vehículo completo pesa menos que un adulto medio.

Estamos diseñando un sistema de frenado ligero con múltiples componentes móviles, pinzas, soportes y articulaciones que deben funcionar con una fricción mínima y una alineación perfecta. Los soportes de montaje de las pinzas tienen geometrías complejas con cavidades y nervaduras que siguen las trayectorias de tensión identificadas mediante análisis de elementos finitos.

El reto de fabricación es considerable: estos componentes tienen múltiples dimensiones críticas que deben mantenerse simultáneamente dentro de tolerancias muy estrictas. Una desviación de tan solo 0,1 mm en el lugar equivocado puede provocar atascos o reducir la eficacia de frenado. Cuando está en juego la seguridad, no hay lugar para el «suficientemente bueno».

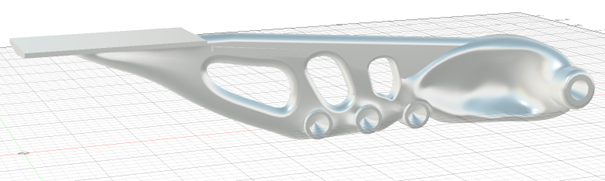

Equilibrio entre ligereza y facilidad de fabricación

Quizás nuestro reto más persistente: utilizamos ampliamente la optimización topológica para crear componentes ultraligeros. Estos estudios computacionales pueden reducir la masa entre un 40 % y un 50 % eliminando material de las zonas sometidas a menor tensión.

Los resultados son hermosos: formas orgánicas y fluidas que parecen haber sido cultivadas en lugar de diseñadas. Pero también son difíciles de fabricar. Los socavados complejos requieren herramientas especializadas, y cuanto más agresiva es la optimización, más cara resulta la producción de la pieza.

Estamos aprendiendo a encontrar el equilibrio: utilizamos el diseño generativo para identificar las trayectorias de carga óptimas y, a continuación, refinamos manualmente la geometría para facilitar la fabricación. Una pieza que es un 5 % más pesada, pero un 50 % más rápida y barata de producir, suele ser la opción de ingeniería adecuada.

¿Qué hace que este proyecto sea especial?

Lo que distingue a Fuel Fighter es la integración de análisis de ingeniería avanzados con una conciencia extrema del peso. Estamos construyendo un coche en el que cada componente ha sido analizado, optimizado y perfeccionado para cumplir su función con el mínimo material, con el objetivo de que la masa de los componentes se mida en decenas de gramos, manteniendo al mismo tiempo la precisión necesaria para la competición.

Más allá de las especificaciones técnicas, lo que hace que esto sea significativo es la magnitud del reto en relación con nuestros recursos. Somos estudiantes voluntarios con equipamiento académico y presupuestos limitados, compitiendo contra equipos con apoyo profesional en ingeniería. Cada colaboración en materia de fabricación marca una diferencia tangible en nuestra capacidad competitiva.

Avanzando hacia la competición de 2026

Nuestro objetivo inmediato es la competición Shell Eco-Marathon 2026. Estamos seguros de que el chasis Fuel Fighter 5, combinado con sistemas perfeccionados y las lecciones aprendidas, nos permitirá competir por un puesto en el podio.

Para los estudiantes que se enfrentan a retos de ingeniería similares, hay una lección que destaca: las colaboraciones en materia de fabricación son más importantes de lo que se cree. El software avanzado de CAD y FEA puede mostrar lo que es teóricamente posible, pero la fabricación real de esas piezas requiere experiencia en el mundo real. Busque socios que comprendan tanto la precisión como la eficiencia, servicios que puedan traducir geometrías complejas en componentes físicos que cumplan con sus tolerancias sin salirse de su presupuesto.

Mientras nos preparamos para la temporada 2026, estamos entusiasmados con lo que las asociaciones de fabricación de precisión pueden aportar a nuestro equipo. Con las herramientas adecuadas y los socios adecuados, creemos que Fuel Fighter puede mostrar lo mejor del talento de la ingeniería noruega en el escenario europeo.

Comparta su experiencia de ingeniería o diseño de producto

¡Comparta su historia!

¡Comparta su experiencia en ingeniería y diseño de productos y consiga una recompensa de 300 €! Muestre sus soluciones innovadoras y mejores prácticas a nuestra comunidad.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)