Dans ce système, la rectitude appartient à la famille des tolérances de forme, un groupe qui comprend également la planéité, la cylindricité et la circularité. Contrairement aux tolérances de position ou d’orientation, les tolérances de forme ne nécessitent pas de données de référence ; elles s’appliquent directement à la forme de l’élément lui-même.

Dans ce guide, nous verrons comment appliquer, interpréter et mesurer la rectitude dans un contexte réel de fabrication industrielle.

| Objectif fonctionnel | Indicateur de repérage correct | Méthode d’inspection |

| Étanchéité / Contact | Rectitude de surface (Flèche sur la surface) | Balayage de la ligne de surface par le comparateur à cadran. |

| Assemblage / Ajustement | Rectitude de l’axe (Flèche sur la ligne de cote) | Calibre fonctionnel (Bague/Fiche électrique) ou calcul de l’axe par CMM. |

Qu’est-ce que la rectitude dans un système de cotation GD&T ?

La rectitude est une tolérance de forme utilisée pour contrôler à quel point un élément spécifique est rectiligne. Bien que le concept semble simple, son application en système de cotation GD&T se divise en deux catégories distinctes selon ce que vous cherchez à contrôler : la rectitude de surface ou la rectitude d’axe.

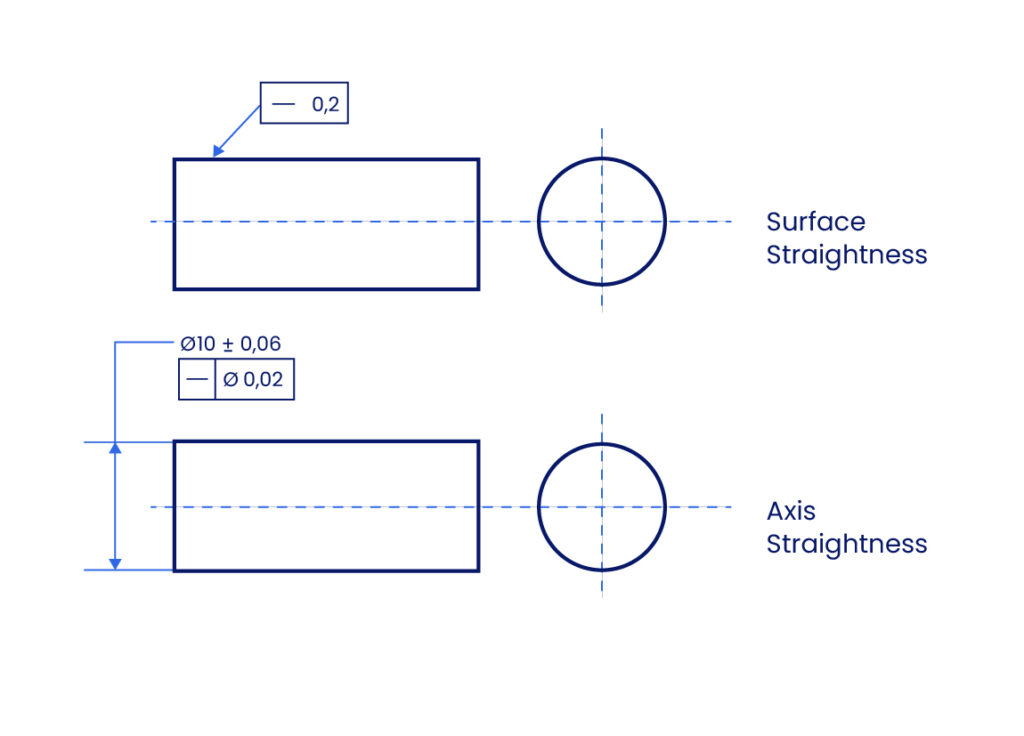

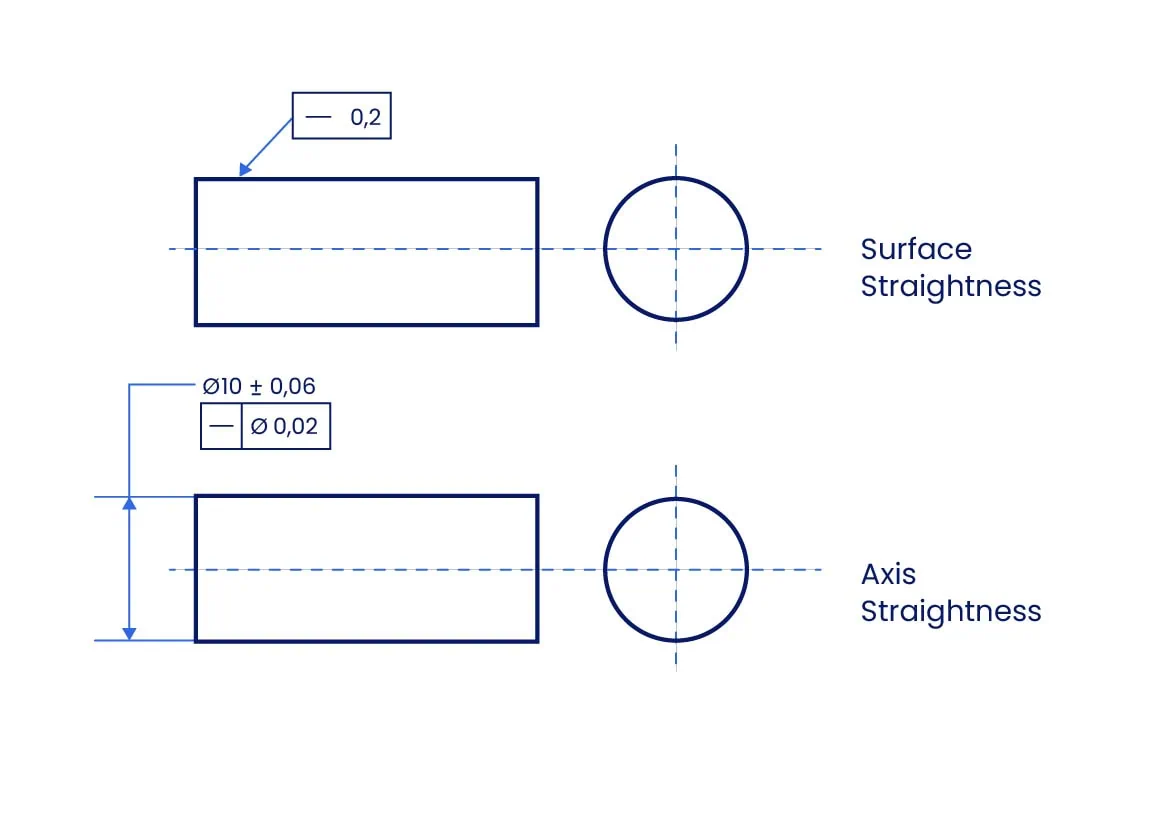

1. Rectitude de surface (Contrôle 2D)

Lorsqu’il est appliqué à une surface, l’indicateur de repérage de rectitude contrôle la rectitude des éléments de ligne individuels sur cette surface. Il ne contrôle pas l’intégralité de la surface simultanément (ceci relèverait de la planéité).

Exemple : La rectitude de surface est généralement appliquée aux pièces où un contact uniforme est essentiel.

- Prenons l’exemple d’un bloc hydraulique avec un plan de joint. Si la surface présente une courbure excessive, le joint d’étanchéité ne pourra pas assurer une étanchéité correcte.

- Une variation excessive entraîne une mauvaise étanchéité, des fuites ou une usure accélérée.

- En appliquant la rectitude de surface, vous garantissez que chaque section transversale de cette surface d’étanchéité reste suffisamment rectiligne pour assurer sa fonction, empêchant ainsi toute défaillance structurelle.

2. Rectitude d’axe (contrôle 3D)

Lorsqu’il est appliqué à un « élément dimensionnel » tel que le diamètre d’un arbre, d’une broche ou d’un alésage, l’indicateur de repérage contrôle la rectitude de l’axe central de l’élément, et non la surface elle-même.

Exemple: La rectitude de l’axe est essentielle pour les jeux d’assemblage.

- Vous disposez d’une longue broche qui doit traverser un alésage. Même si le diamètre de la broche respecte les tolérances, si celle-ci est courbée, elle se coincera lors de l’assemblage.

- La rectitude de l’axe limite la flexion admissible de la broche, garantissant que la ligne médiane dérivée reste suffisamment droite pour s’assembler avec l’alésage correspondant.

Zone de tolérance de la rectitude

Les zones de tolérance pour la rectitude de surface et pour la rectitude d’axe diffèrent de manière significative l’une de l’autre. Il est crucial de comprendre cette différence, car elle modifie radicalement la méthode d’inspection de la pièce.

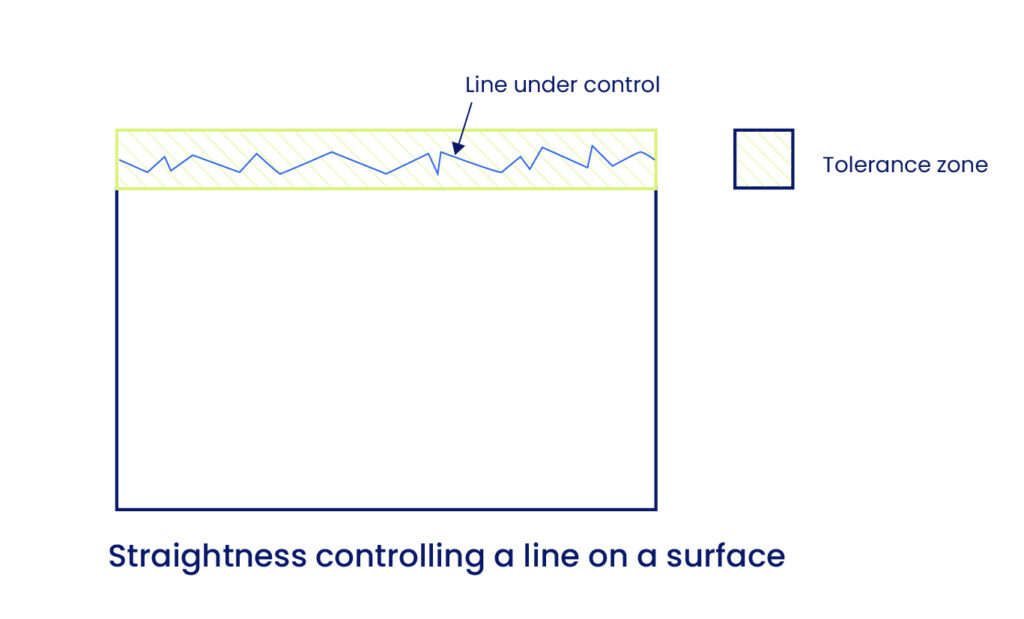

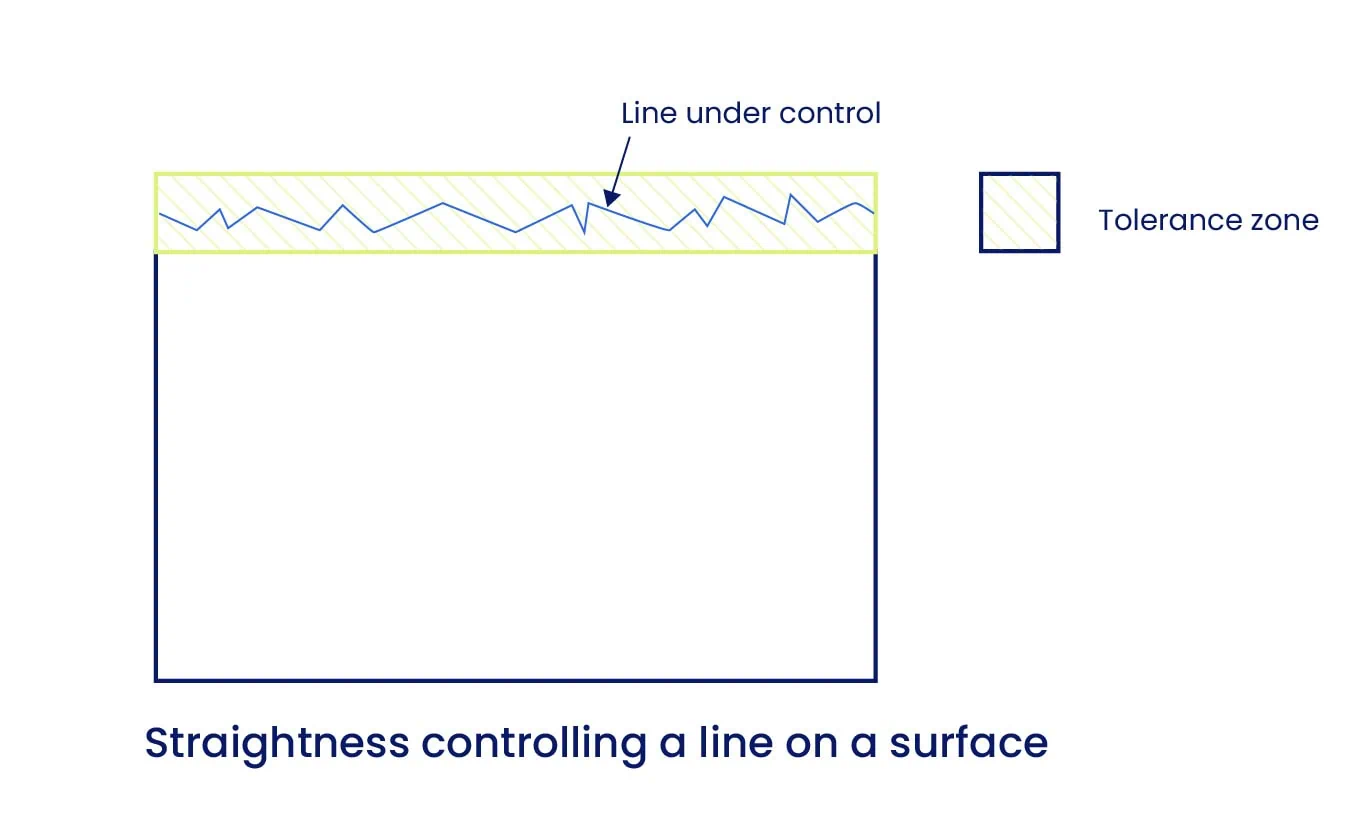

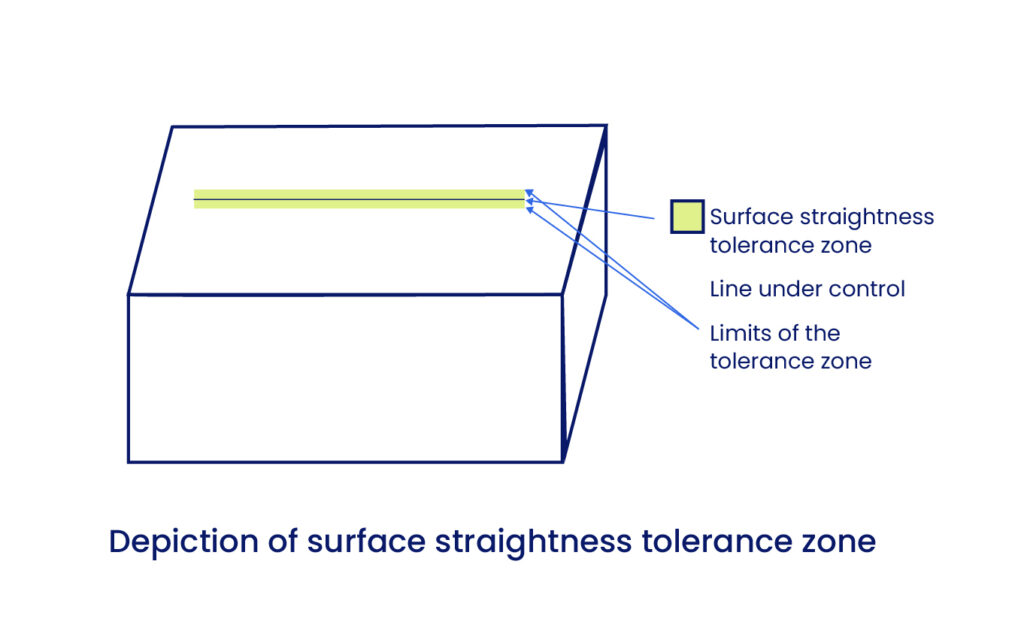

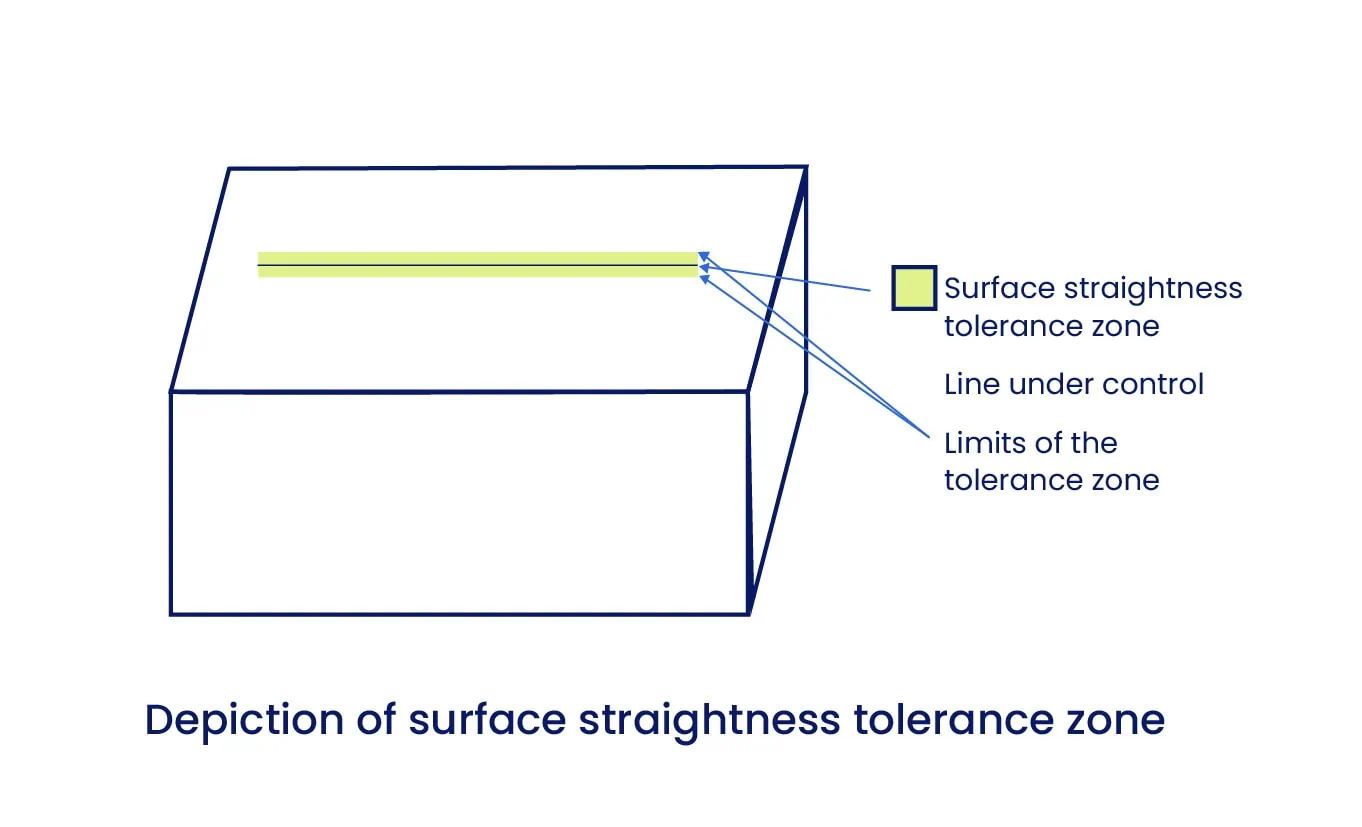

Zone de tolérance de rectitude de surface

Lors du contrôle de la rectitude de surface, nous contrôlons en réalité une section transversale spécifique de la surface.

- Géométrie : La zone de tolérance est constituée de deux droites parallèles positionnées de part et d’autre de la section transversale, créant ainsi un plan 2D.

- La Règle : Il s’agit de la zone de tolérance par défaut en GD&T, souvent appelée Zone de Largeur Totale. [Voir l’image ci-dessous]

Pour valider le contrôle de rectitude, tous les points de la ligne de surface réelle doivent se situer à l’intérieur de ce plan 2D.

Dans le monde réel, aucune surface n’est parfaitement rectiligne. Cette indication de repérage permet aux designers de définir clairement l’écart admissible qui permet toujours à la pièce d’assurer sa fonction. Pour optimiser la fabrication, cette tolérance doit être maintenue aussi large que possible en pratique.

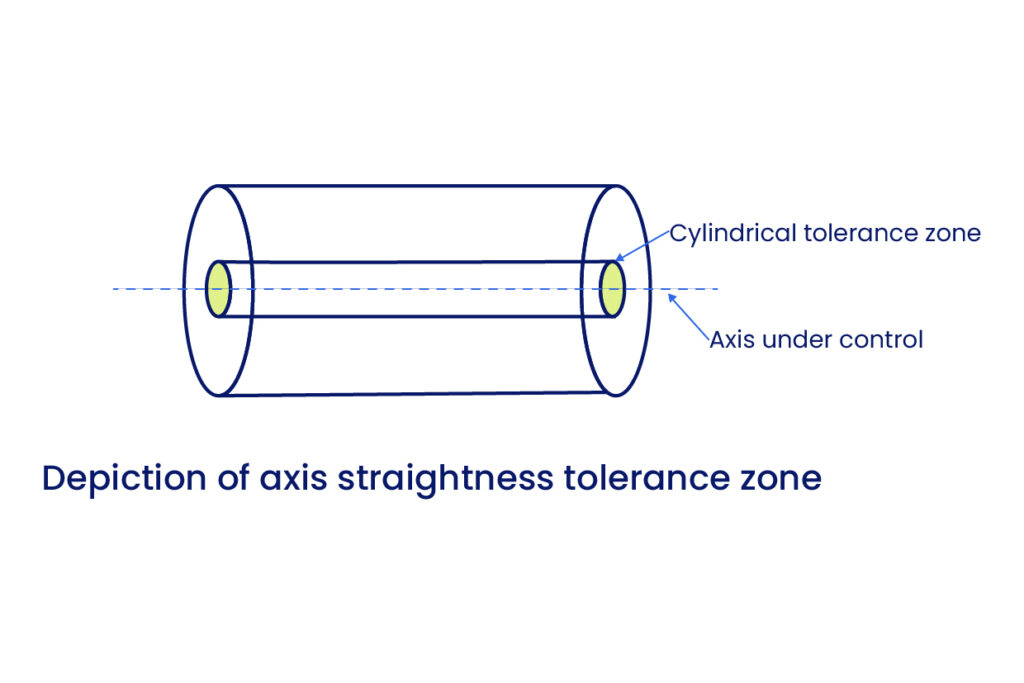

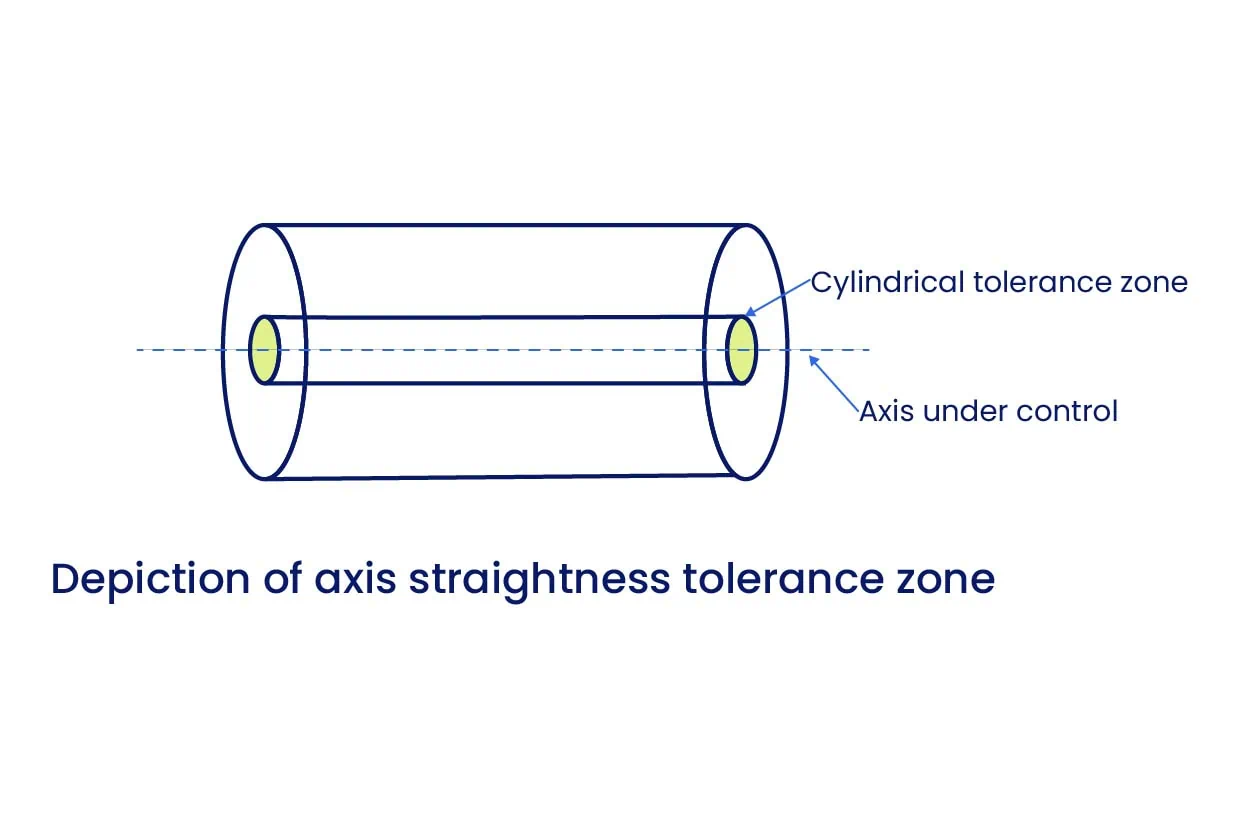

Zone de tolérance de la rectitude de l’axe

Contrairement à la zone de tolérance de surface 2D, la zone de tolérance de rectitude d’axe forme une enveloppe cylindrique autour de l’axe idéal de la pièce.

- Géométrie : La tolérance s’applique dans toutes les directions autour de l’axe central.

- La Règle : Tous les points constituant l’axe de l’élément réel doivent se situer à l’intérieur de cette zone cylindrique pour que la pièce soit conforme.

Cet axe réel est techniquement connu sous le nom de la Ligne médiane dérivée. [Voir l’image ci-dessous]

Elle est calculée en déterminant le point central de toutes les sections transversales circulaires sur toute la longueur de l’élément et en les reliant entre elles. Lors de la mesure de la rectitude d’un élément dimensionnel, vous vérifiez que cette ligne médiane dérivée reste à l’intérieur de la zone de tolérance cylindrique définie par l’axe idéal.

Comment montrer la rectitude sur un dessin ?

La spécification de rectitude est définie à l’intérieur d’un cadre de contrôle de l’élément. Ce cadre contient les informations nécessaires pour définir la portée de la tolérance. La distinction critique entre le contrôle d’une surface et le contrôle d’un axe est entièrement déterminée par le positionnement de la flèche de renvoi.

1. Indiquer la rectitude d’une surface

Pour contrôler la forme de la surface, la flèche de renvoi pointe directement sur la surface ou sur une ligne d’attache de la surface.

- Symbole : Le symbole de rectitude (—) figure dans le premier compartiment.

- Compartiment de tolérance : Contient uniquement la valeur de tolérance.

- Zone : Il n’y a pas de symbole pour le type de zone, car elle correspond par défaut à une zone de largeur totale (deux droites parallèles).

- Modificateurs : Aucun modificateur de matière ni aucune référence ne sont utilisés.

2. Indiquer la rectitude d’un axe

Pour contrôler l’axe de l’élément, la flèche de renvoi pointe vers la cote dimensionnelle (par ex. la valeur du diamètre d’un arbre).

- Compartiment de tolérance : La valeur de tolérance est précédée du symbole de diamètre (Ø). Cela définit explicitement la zone de tolérance comme un cylindre.

- Modificateurs : Contrairement à la rectitude de surface, la rectitude de l’axe peut utiliser des modificateurs de matière (tels que le Maximum de Matière) pour permettre l’application de tolérances bonus.

Rectitude vs. Autres tolérances

La rectitude de surface peut sembler assez proche de la planéité, et il en va de même pour la rectitude de l’axe lorsqu’on la compare à la cylindricité. Clarifions ces différences.

Rectitude vs. Planéité

La rectitude est en fait l’équivalent unidimensionnel de la planéité.

- Planéité : Contrôle une surface entière. Elle nécessite que la surface soit comprise entre deux plans parallèles.

- Rectitude : Contrôle un élément de ligne unique sur une surface. Cela nécessite que la ligne soit comprise entre deux droites parallèles dans un plan.

- Aucun des contrôles ne nécessite de données de référence.

Rectitude vs. Cylindricité

Bien que les deux s’appliquent aux pièces cylindriques, la cylindricité est un contrôle plus strict.

- Rectitude (Axe) : Garantit que la ligne médiane dérivée se situe à l’intérieur d’une zone cylindrique. La surface elle-même peut être ovale ou irrégulière, pourvu que l’axe soit rectiligne.

- Cylindricité : Contrôle simultanément la rectitude de l’axe et la circularité de chaque section transversale. Elle contraint l’élément à être aussi proche que possible d’un tube parfait.

Mesure de la rectitude

La vérification de la rectitude requiert des outils de métrologie spécifiques, choisis en fonction de la précision des tolérances et du type d’élément.

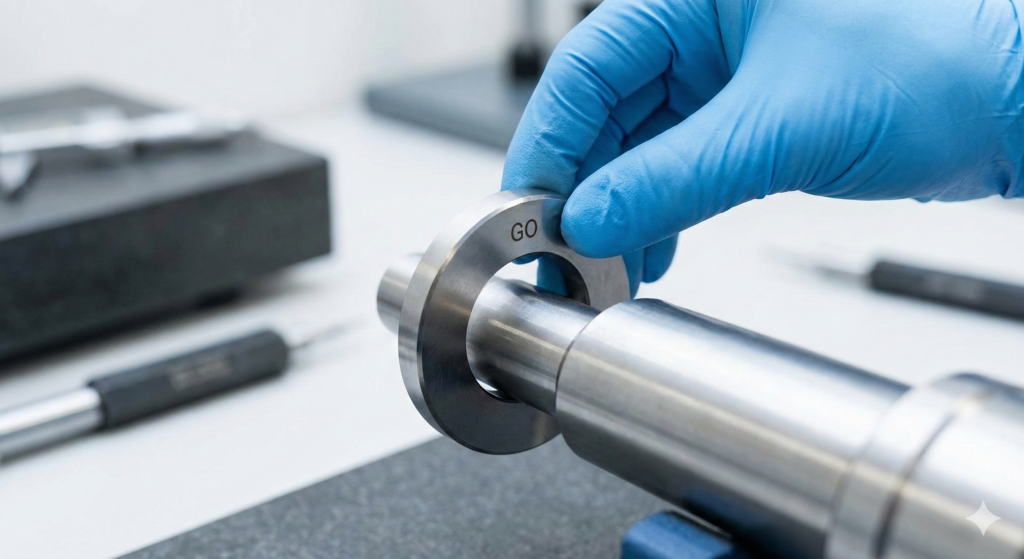

1. Calibre fonctionnel (Go/No-go)

Un calibre fonctionnel permet une inspection rapide de type « conforme/non-conforme » de la rectitude d’un axe.

- Type d’outil : Un calibre à bague est utilisé pour les éléments extérieurs (arbres), tandis qu’un calibre tampon cylindrique est utilisée pour les éléments intérieurs (trous).

- État : L’état au maximum de matière (MMC) pour un élément extérieur (arbre/broche) correspond à son diamètre maximal autorisé (taille maximale + tolérance) ; pour un élément intérieur (alésage/trou), il s’agit du diamètre minimal autorisé.

- Limitation : Chaque élément distinct nécessite un calibre spécifique. Cela ne fournit pas de données numériques, uniquement un résultat binaire.

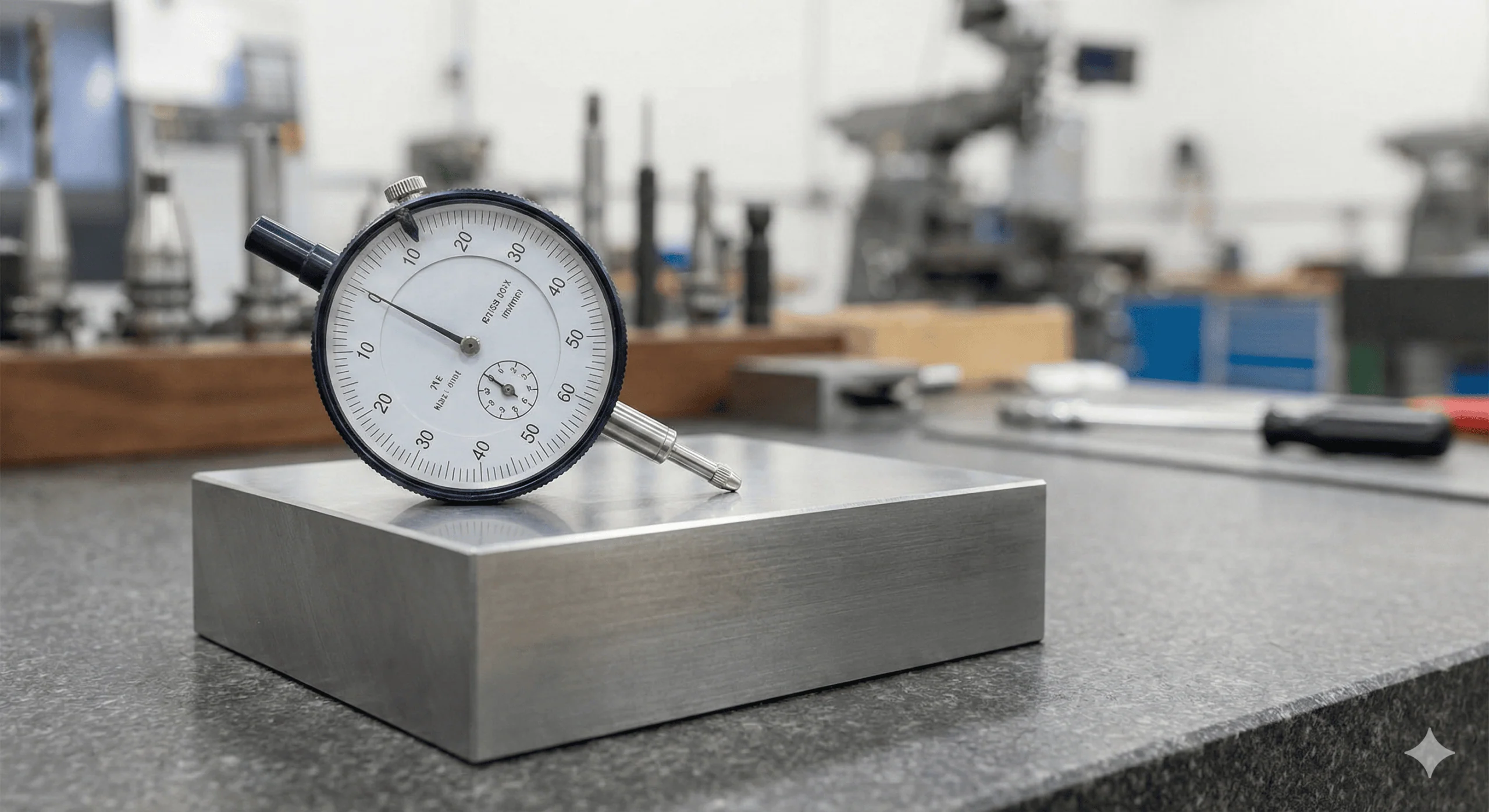

2. Trusquin avec comparateur à cadran

Cette configuration mesure l’écart des sections transversales pour vérifier l’axe ou la surface. Nous pouvons également utiliser un trusquin combiné à un comparateur à cadran pour contrôler la rectitude d’une pièce..

- Configuration : La pièce est fixée sur un bloc en V ou un dispositif rotatif pour garantir un alignement parfait.

- Méthode : Un comparateur à cadran est mis à zéro sur la surface. La pièce est mise en rotation ou scannée le long de la direction axiale.

Résultat : L’indicateur mesure la variance en hauteur. Si la variation reste comprise dans l’intervalle de tolérance, la pièce est acceptée.

3. Machine à mesurer tridimensionnelle (CMM)

Les CMM fournissent des profils numériques de haute précision, mais nécessitent des temps de cycle plus longs que les comparateurs à cadran.

- Méthode : La pièce est maintenue en place sur le lit du CMM. Une sonde suit la surface radialement au niveau de sections transversales sélectionnées pour cartographier la géométrie.

- Types de sonde :

- Stylet à bille : sonde standard, capable de relever une forme générale.

- Traceur de contour : Surpasse généralement les sondes à stylet à bille pour la rectitude, car ils peuvent détecter des détails de surface plus fins ainsi que les pics et les creux avec plus de précision.

4. Autocollimateur

Les autocollimateurs offrent une mesure de haute précision en utilisant des principes optiques (miroirs et faisceaux lumineux). Ils sont généralement équipés d’une aide à l’alignement laser et d’un terminal informatique.

- Méthode : Un programme informatique convertit les réflexions de la surface en une carte 2D.

- Sensibilité environnementale : L’appareil est extrêmement sensible aux facteurs externes. Les turbulences d’air provenant de portes ouvertes, de ventilateurs ou de gradients de température peuvent fausser les relevés. Même un léger coup à l’arrière de l’appareil ou du montage peut modifier le résultat ; un environnement stable et une fixation sécurisée sont donc obligatoires.

Modificateurs de matière et tolérance bonus

La rectitude d’axe est souvent appliquée avec des modificateurs de matière pour garantir un assemblage correct tout en offrant une flexibilité de fabrication.

L’effet de l’état au maximum de matière (MMC)

Lorsque l’indication de rectitude inclut le modificateur MMC (M), la tolérance spécifiée s’applique uniquement lorsque la pièce est à son état au maximum de matière (par exemple, le diamètre d’arbre maximal autorisé).

Calcul de la tolérance bonus

À mesure que la taille de la pièce fabriquée s’écarte du MMC (par ex., si l’arbre devient plus petit), le fabricant gagne une tolérance bonus.

- Formule : Tolérance de rectitude totale = Tolérance spécifiée + (Limite MMC – Taille réelle)

- Avec le MMC : Le bonus est zéro. La pièce doit respecter la valeur de rectitude stricte indiquée dans le cadre de contrôle de l’élément.

- Au LMC (État au minimum de matière) : Le bonus est à son maximum.

Pourquoi l’utiliser ?

Ce mécanisme garantit que l’assemblage s’ajuste dans le pire scénario (broche la plus large, rectitude la plus mauvaise). Si la broche est plus petite que sa taille maximale, elle peut être « plus courbée » tout en continuant à passer dans le trou. Cela réduit les taux de rebut et les coûts de production sans compromettre la fonction.

Glossaire des termes clés

| Terme | Définition | Contexte |

| Zone de tolérance totale | La zone de tolérance 2D par défaut constituée de deux droites parallèles. | Utilisé uniquement pour la rectitude de surface. Aucun symbole de diamètre (Ø) n’est présent. |

| Ligne médiane dérivée | Une ligne imaginaire calculée en connectant les points du centre de toutes les sections transversales le long d’un élément. | Utilisé uniquement pour la rectitude d’axe. La tolérance de rectitude contrôle l’ondulation de cette ligne spécifique. |

| Tolérance bonus | Tolérance supplémentaire disponible lorsqu’un élément dimensionnel s’écarte de son état au maximum de matière (MMC). | Disponible uniquement pour la rectitude d’axe lorsque le modificateur (M) est appliqué. |

| État virtuel | La frontière collective générée par l’effet combiné de la taille de l’élément au maximum de matière (MMC) et de la tolérance géométrique. | Crucial pour le design de pièces d’assemblage (par ex., pour s’assurer qu’une goupille s’insère dans un alésage). |

Maîtriser les contrôles de forme

La rectitude est le fondement des contrôles de forme en GD&T, mais elle est rarement utilisée de manière isolée. Pour créer des pièces parfaitement fabricables, les ingénieurs doivent comprendre comment elle interagit avec les autres tolérances :

Par rapport à la planéité : si vous devez contrôler l’ensemble de la face d’étanchéité, et pas seulement une ligne, utilisez la planéité.

Par rapport à la cylindricité : si vous devez contrôler la circularité d’un arbre en plus de sa rectitude, utilisez la Cylindricité.

Pour approfondir vos connaissances sur ces contrôles associés, explorez notre guide complet sur le dimensionnement et le tolérancement géométrique dans la bibliothèque technique Xometry Pro.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)