Cet article propose une vue d’ensemble complète de la cylindricité, un contrôle de forme fondamental qui s’inscrit aux côtés de la planéité, de la rectitude et de la circularité. Nous aborderons sa définition, sa zone de tolérance, ses méthodes de mesure et la manière dont elle se différencie des autres spécifications similaires.

Qu’est-ce que la cylindricité ?

La cylindricité est un contrôle de forme dans le dimensionnement géométrique et le tolérancement (GD&T) qui qualifie une pièce cylindrique en garantissant la circularité de la surface et la rectitude de l’axe pour répondre aux contraintes fonctionnelles. Elle le fait en définissant une zone de tolérance autour de toute la surface du cylindre.

Elle minimise également le frottement dans les mécanismes de fonctionnement et prolonge la durée de vie des composants en garantissant un alignement constant.

Étant un contrôle de forme, la cylindricité n’a pas besoin de référence. Cela signifie qu’elle n’est pas définie par rapport à un élément externe — généralement un point fixe, un plan ou un axe. Elle s’applique strictement à la forme de l’élément lui-même. Toutefois, une règle fondamentale à retenir est que la largeur de la zone de tolérance de cylindricité doit être inférieure à la tolérance dimensionnelle du diamètre. Le non-respect de cette consigne entraîne une annotation invalide ou redondante.

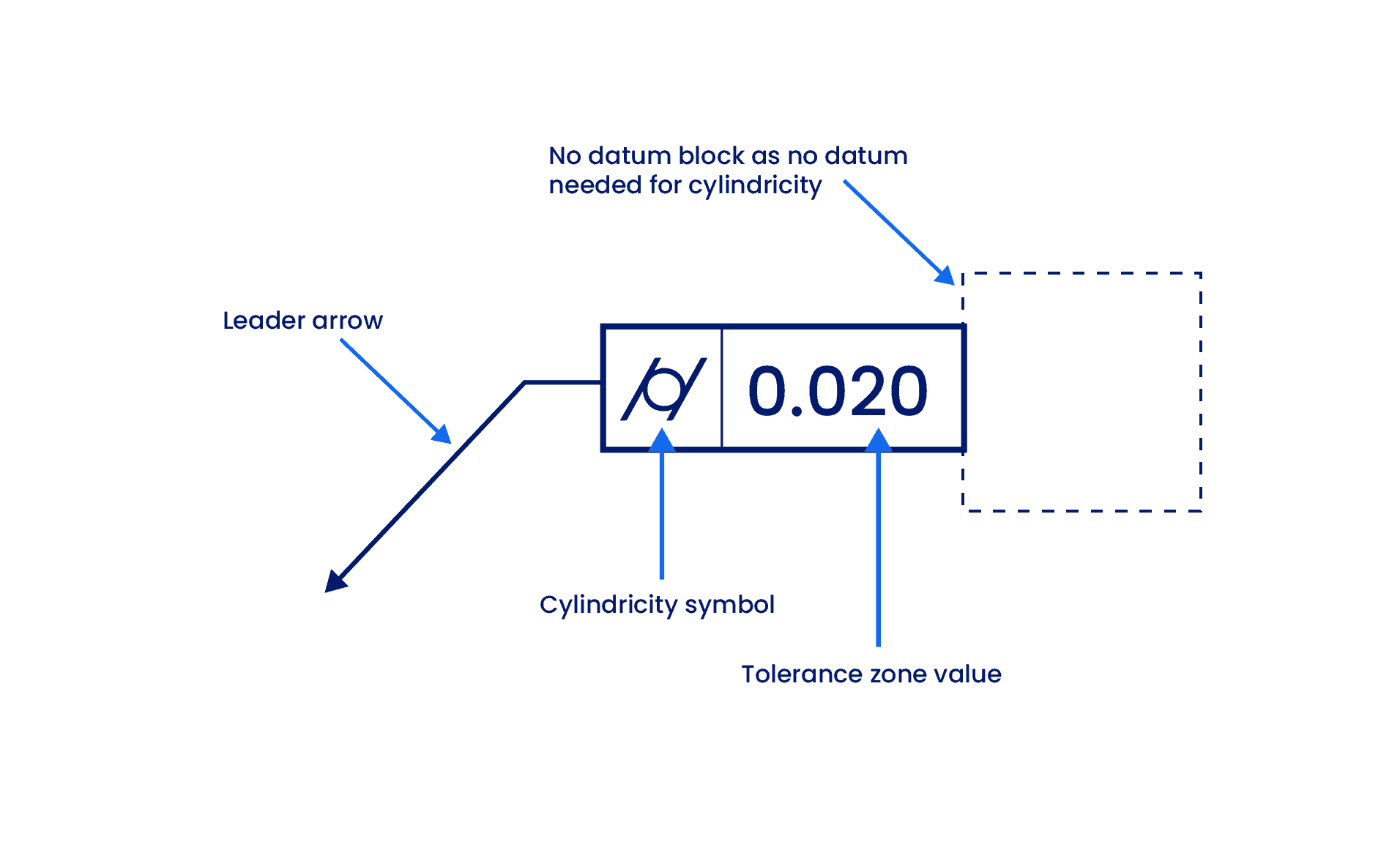

De nombreuses applications nécessitent une pièce cylindrique qui doit s’insérer dans un alésage ou sur un arbre. Dans de tels cas, si une pièce n’est pas suffisamment cylindrique, elle ne pourra pas être assemblée correctement.

Exemple : Un manchon métallique cylindrique est souvent ajusté sur un arbre de pompe dans des environnements corrosifs pour le protéger de l’érosion, de la corrosion et de l’abrasion. Le manchon doit être suffisamment cylindrique pour s’ajuster sur l’arbre sans frotter contre celui-ci.

Ceci est particulièrement important car le manchon peut être fabriqué dans un matériau de qualité supérieure à celui de l’arbre. Ainsi, un ajustement adéquat entre l’arbre et le manchon est primordial pour protéger l’arbre. Un assemblage incorrect ne se contenterait pas d’annuler son utilité, mais causerait en réalité davantage de dommages. Le jeu entre l’arbre et le manchon est souvent minuscule afin de garantir un ajustement étanche. Si le manchon n’est pas suffisamment rectiligne ou cylindrique, il ne fonctionnera pas comme prévu.

La cylindricité est utilisée dans diverses applications à travers de nombreux secteurs, notamment l’industrie et l’automobile, pour des composants tels que les vérins hydrauliques, les vilebrequins de moteur, les goujons longs, les pipelines et les essieux de véhicules.

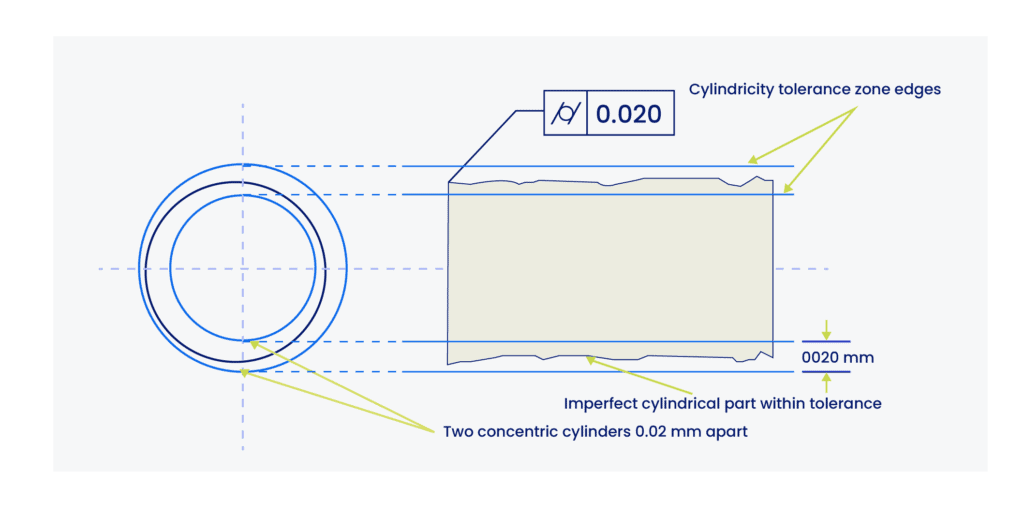

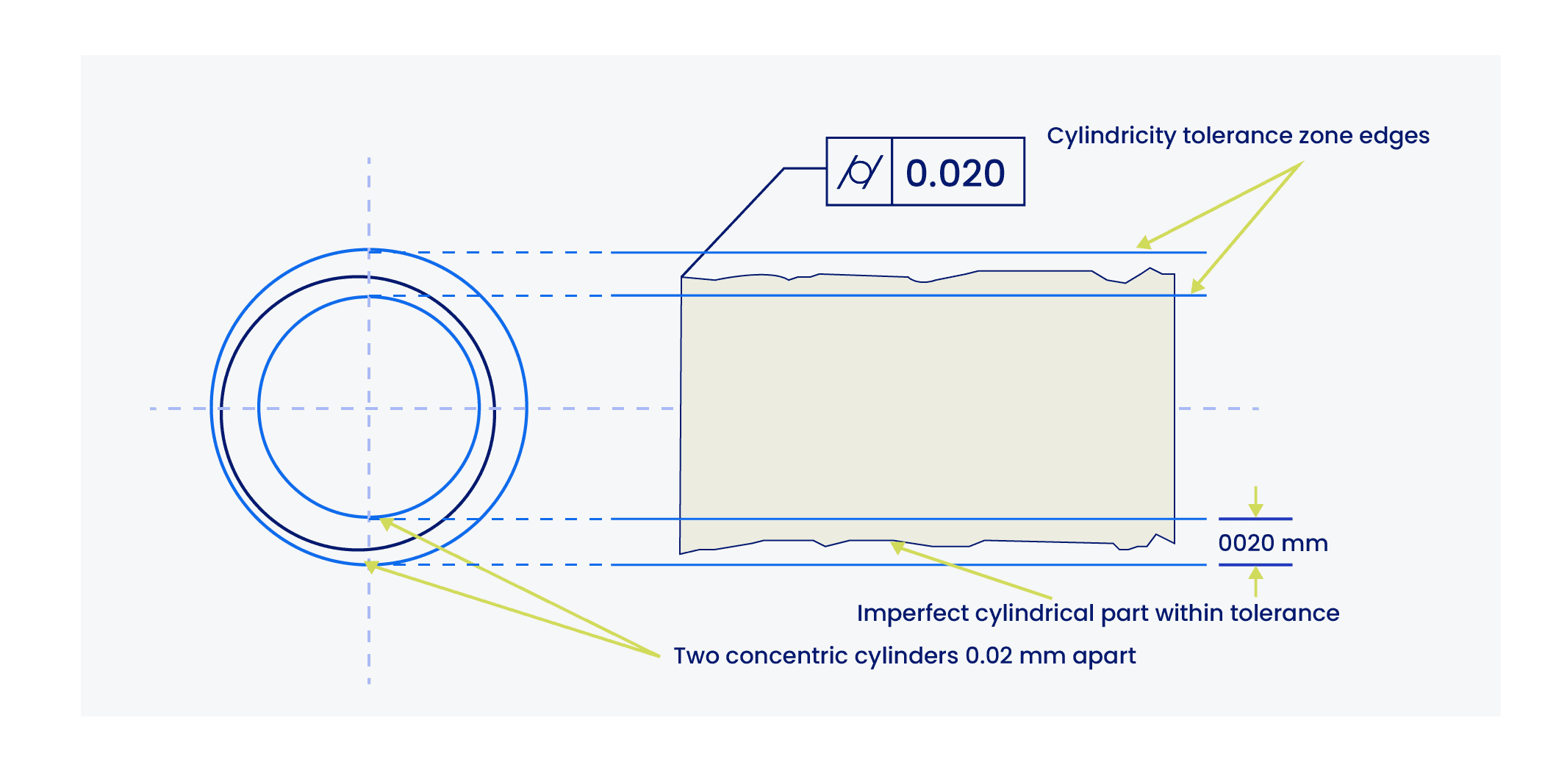

Zone de tolérance de cylindricité

La zone de tolérance de cylindricité est définie par le volume compris entre deux cylindres coaxiaux (l’un à l’intérieur de l’autre). Pour réussir l’inspection, chaque point de la surface de la pièce doit se situer dans l’espace compris entre ces deux cylindres virtuels.

La valeur de la tolérance est la distance radiale entre ces deux cylindres, et non l’étendue des diamètres.

Think of a cylinder as a stack of coins. By defining a cylindrical tolerance zone, the control ensures two Imaginez un cylindre comme une pile de pièces de monnaie. En définissant une zone de tolérance de cylindricité, le contrôle garantit deux choses :

- Chaque pièce individuelle est parfaitement ronde (Circularité).

- L’empilement complet forme une ligne droite sans inclinaison (Rectitude).

Il suffit d’une seule pièce ovale, ou d’une pièce qui dépasse de la pile à cause d’un mauvais alignement, et la pièce est refusée. La seule manière de respecter ce contrôle est de garantir une circularité suffisante sur chaque section transversale ainsi qu’une rectitude adéquate sur l’ensemble de l’axe.

Il est impératif de souligner que la valeur de la tolérance de cylindricité doit être strictement inférieure à la zone de tolérance dimensionnelle du diamètre. Le non-respect de cette condition rend l’appel de cote non valide.

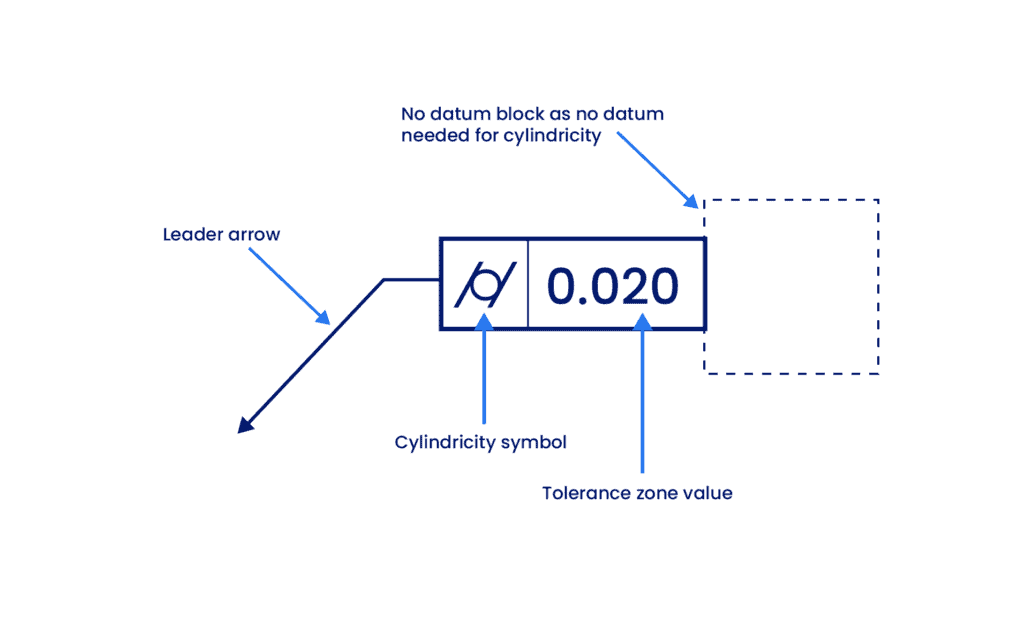

Cadre de tolérance

Le cadre de tolérance (FCF) est la méthode normalisée pour indiquer une tolérance sur un dessin technique. Il se compose généralement de compartiments distincts définissant le symbole, la valeur de la tolérance et les références de spécification. Ainsi, toutes les informations nécessaires à la définition d’une entité sont intégralement contenues dans ce cadre.

Pour la cylindricité, le cadre de tolérance est relié à l’entité par la flèche de la ligne d’attache. Comme cette tolérance contrôle strictement la forme de la surface, la flèche de la ligne de repère doit toujours pointer vers la surface cylindrique elle-même ou vers sa ligne d’attache (et non vers la ligne de cote).

Le cadre est divisé en trois blocs distincts :

1. Bloc du symbole GD&T

Le bloc du symbole GD&T contient le symbole de la caractéristique géométrique standard défini par l’ASME Y14.5.

- Pour la cylindricité, ce symbole se compose d’un cercle encadré par deux lignes parallèles obliques (/○/).

- Cette icône indique immédiatement au machiniste et au contrôleur que l’entité doit être traitée comme une surface cylindrique unique, contrôlant simultanément la circularité et la rectitude.

2. Bloc de la valeur de tolérance

Le deuxième compartiment définit les limites spécifiques de la tolérance. Ce bloc contient la valeur numérique qui dicte la largeur de la zone de tolérance.

Dans le cas de la cylindricité, la valeur de tolérance représente l’écart radial entre les deux cylindres concentriques. Elle définit l’épaisseur totale de l’enveloppe cylindrique dans laquelle la surface doit être comprise.

Contrairement à une tolérance de dimension ou de position, la zone de cylindricité est une zone de tolérance totale. Il s’agit en fait d’une zone de planéité 2D enroulée autour d’un cylindre.

S’agissant d’une largeur radiale et non d’une enveloppe de frontière cylindrique, aucun symbole de diamètre (Ø) n’est utilisé dans ce cadre de tolérance. Par défaut, toute zone de tolérance dépourvue de symbole est considérée comme une zone de largeur totale.

Les modificateurs de matière (tels que le MMC ou le LMC) ne s’appliquent pas intrinsèquement à la tolérance de cylindricité. Le contrôle s’applique indépendamment de la taille de l’élément (RFS), ce qui signifie que la tolérance de forme reste constante, que la pièce soit produite à sa dimension maximale ou minimale autorisée.

3. Bloc de référence (Non applicable)

La troisième zone d’un cadre de tolérance est généralement réservée aux références de spécification (par ex : A, B, C). Toutefois, pour la cylindricité, ce bloc est laissé vide.

- La cylindricité est un contrôle de forme pur. Cela évalue la forme de l’entité indépendamment de sa position ou de son orientation dans l’espace 3D.

- Tant que tous les points de la surface se situent dans la zone de tolérance coaxiale spécifiée, la pièce est considérée comme acceptable. Son inclinaison par rapport à une base ou sa distance par rapport à une paroi n’affectent pas la mesure de cylindricité, ce qui rend les références de spécification superflues.

Cylindricité vs Autres tolérances GD&T

La cylindricité est un contrôle « composé » puissant qui permet d’évaluer simultanément la circularité, la rectitude et la conicité d’une pièce. En raison de son chevauchement avec plusieurs autres tolérances géométriques, ce contrôle est souvent confondu ou appliqué de manière incorrecte.

Le tableau ci-dessous résume les principales différences en un coup d’œil :

| Contrôle | Type | Différence principale par rapport à la cylindricité | Idéal pour |

| Circularité | Forme (2D) | Sections transversales individuelles uniquement (ne contrôle pas la rectitude de l’axe). | Bagues d’étanchéité, douilles courtes |

| Rectitude | Forme (2D) | Lignes de surface (génératrices) ou axe uniquement. Ne contrôle pas la circularité. | Rails de guidage, barres de grande longueur. |

| Localisation | Emplacement | Contrôle la localisation de l’axe et non la forme de la surface. | Trous de fixation, broches d’assemblage. |

| Concentricité | Emplacement | contrôle de l’axe dérivé. Ne régit pas directement la forme de la surface. | Équilibrage des masses tournantes. |

| Battement total | Battement | Contrôle la forme et la localisation par rapport à un axe de référence. | Arbres tournants dans les assemblages. |

Comme évoqué précédemment, la cylindricité contrôle la circularité des sections, la rectitude de l’axe ainsi que la forme générale en tonneau de la pièce cylindrique.

Examinons un comparatif technique et concret entre la cylindricité et d’autres spécifications géométriques (partiellement) apparentées.

Cylindricité vs Circularité

La cylindricité est l’équivalent 3D de la circularité.

- Circularité (2D) : Contrôle uniquement si chaque section transversale est circulaire. Elle ne permet pas de vérifier l’alignement des sections entre elles. Une pièce peut être arquée (comme une banane) tout en restant conforme à une tolérance de circularité.

- Cylindricité (3D) : Contrôle l’intégralité de la surface. Pour être déclarée conforme, la pièce doit satisfaire aux critères de circularité et de rectitude.

La circularité s’applique à tout élément circulaire ou sphérique, alors que la cylindricité est réservée exclusivement aux surfaces cylindriques.

Cylindricité vs Rectitude

La rectitude régit les lignes et non le volume de la pièce. C’est aussi un contrôle de forme 2D.

- Garantit que les éléments de surface ou l’axe sont rectilignes. Ignore la forme de la section transversale.

- Imaginez que vous coupiez un cylindre en deux dans le sens de la longueur. La pièce semi-cylindrique obtenue resterait conforme lors d’un contrôle de rectitude (car l’axe est droit), mais elle échouerait immédiatement au contrôle de cylindricité, puisque sa section n’est plus circulaire.

Cylindricité vs Localisation

Spécifie la position de l’axe d’un élément par rapport à des points ou des axes de référence (données de référence). Cette tolérance est similaire à la cylindricité, dans la mesure où elles partagent la même forme de zone de tolérance (cylindrique). Cependant, ces contrôles remplissent des fonctions opposées.

La cylindricité définit la forme d’un élément et n’est pas affectée par sa position dans l’espace 3D. À l’inverse, la localisation remplit la fonction opposée.

- La cylindricité contrôle la forme. Elle fait abstraction de la position de la pièce dans l’espace 3D.

- La localisation contrôle l’emplacement d’un élément. Elle ignore la forme de la surface.

- Une pièce présentant un axe parfaitement rectiligne (telle qu’une pyramide de la base au sommet) pourrait respecter une tolérance de localisation, car l’axe est correctement positionné. Cependant, elle échouerait au contrôle de cylindricité car sa forme n’est pas celle d’un cylindre.

Cylindricité vs Concentricité

La concentricité, quant à elle, est un contrôle d’axe dérivé et non un contrôle de surface.

- Elle garantit que les axes médians des éléments cylindriques ou circulaires se situent à l’intérieur de la zone de tolérance définie.

- Ainsi, une pièce ovale ou « en forme de cacahuète » pourrait théoriquement valider un contrôle de concentricité si ses points opposés sont symétriques par rapport à l’axe. Elle échouerait toutefois au contrôle de cylindricité car la surface elle-même n’est pas ronde.

- La concentricité est d’ailleurs plus difficile à inspecter que la cylindricité, car elle nécessite la mesure d’un plus grand nombre de sections transversales pour localiser l’axe médian ; elle a d’ailleurs été généralement retirée des normes modernes (ASME Y14.5-2018) au profit de la position ou du battement.

Cylindricité vs. Battement

Cylindricité vs. Battement circulaire

Le battement circulaire, quant à lui, est utilisé pour contrôler le « voile » ou le vacillement d’une pièce lors de sa rotation. Cependant, contrairement à la cylindricité qui garantit que toute la longueur présente des sections circulaires, le battement circulaire ne s’applique qu’à des sections transversales individuelles

Cylindricité vs Battement total

Bien que ces contrôles soient fonctionnellement similaires, la différence réside dans l’utilisation d’une référence.

- La cylindricité valide une pièce tant qu’elle est ronde et droite, même si elle présente un angle d’inclinaison ou un décalage incorrect par rapport au reste de la pièce.

- Enfin, le battement total exige que la pièce soit ronde, rectiligne et parfaitement alignée avec un axe de référence (centre de rotation). Si la pièce est destinée à une rotation au sein d’un assemblage, le battement total constitue le choix optimal.

Application de la cylindricité

La cylindricité est une tolérance relativement courante pour les composants critiques tels que les arbres, les broches et les chemises de cylindre. Elle est cependant l’une des tolérances les plus difficiles à contrôler lors de l’inspection. Son usage injustifié peut faire grimper les coûts de fabrication en flèche.

Afin d’éviter tout sur-tolérancement, les ingénieurs doivent suivre strictement ces directives pour savoir quand l’appliquer et quand l’éviter.

Quand utiliser la cylindricité ?

Vous devriez utiliser la spécification de cylindricité dans les scénarios suivants :

- L’étanchéité absolue : une exigence non négociable. C’est le cas d’utilisation principal. Le contrôle de cylindricité s’avère particulièrement performant pour les applications hydrauliques à haute pression, notamment pour les chariots, les chemises de cylindre et les distributeurs. En garantissant une surface parfaite sur toute sa longueur, elle minimise les risques de fuite.

- Pour les ajustements glissants de précision : cette tolérance est idéale pour le contrôle des pièces mobiles telles que les arbres, les roulements et les douilles. Elle garantit la fluidité du mouvement du composant, éliminant tout risque d’arc-boutement ou de perte d’énergie par frottement.

- Pour le contrôle simultané de la circularité et de la rectitude : au lieu d’imposer deux tolérances distinctes (circularité + rectitude), la cylindricité les regroupe en un seul indicateur. Cette approche permet d’alléger la lecture du plan de fabrication tout en définissant la contrainte de forme tridimensionnelle via un symbole unique.

- Lorsque seul le contrôle de la forme est requis : la cylindricité permet une maîtrise de la géométrie bien supérieure à la plupart des autres indicateurs, bien qu’elle n’intègre aucune notion d’axe médian ni de contrôle de localisation.

Si la pièce est considérée de manière isolée (non liée à un système de références) et que seule sa forme importe, la cylindricité constitue la définition la plus rigoureuse d’un « cylindre parfait ».

Quand éviter la cylindricité ?

Bien que la cylindricité soit une spécification rigoureuse et performante, elle présente certaines limites intrinsèques qui la rendent souvent sujette à des erreurs d’interprétation et complexe à valider. Ces contraintes techniques incitent parfois les fabricants à substituer une tolérance de cylindricité unique par une combinaison de plusieurs spécifications, telles que la dimension (taille) et la localisation.

Il est prudent d’éviter la cylindricité dans les situations suivantes :

- Lorsque la localisation de l’axe est importante : la cylindricité ne contrôle pas la position. Elle mesure la surface par rapport à un axe théorique idéal, et non par rapport à une référence réelle. Si une broche doit s’aligner parfaitement avec un alésage, une pièce peut respecter la tolérance de cylindricité tout en présentant un défaut de position, ce qui entraînera un échec de l’assemblage. Dans ces cas précis, utilisez la localisation ou le battement total.

- Lorsque l’inspection est difficile ou limitée : la cylindricité nécessite un balayage haute densité sur toute la longueur (via une CMM ou un circularimètre). Il n’existe pas de calibre fonctionnel simple pour contrôler la cylindricité. Si cette tolérance est appliquée à des pièces de grande longueur, le temps de contrôle et le volume de données augmentent de manière exponentielle.

- Lorsque des tolérances bonus sont nécessaires : contrairement à la rectitude ou à la localisation, la cylindricité ne permet pas l’usage du modificateur de Maximum de Matière (MMC). Il n’y a pas de tolérance bonus. Si vous avez besoin de flexibilité pour l’assemblage, choisissez un contrôle différent.

- Lorsque le battement total est la solution préconisée : si une pièce tourne autour d’un axe de référence fixe (comme un arbre de transmission), le battement total est presque toujours le meilleur choix. Elle contrôle à la fois la forme et l’alignement par rapport aux roulements. L’utilisation de la cylindricité dans ce cas mène souvent à des acceptations à tort (forme correcte, mais mauvais alignement) ou à des rebuts inutiles.

Note technique : Limitez l’usage de la cylindricité. Étant donné que le symbole seul n’explicite pas l’intention de design, il est d’usage d’ajouter des notes de plan précisant la contrainte fonctionnelle (par ex. : « Surface d’étanchéité critique »).

Comment mesurer la cylindricité ?

La mesure de la cylindricité est nettement plus complexe que le simple contrôle d’un diamètre au pied à coulisse. Comme elle exige la vérification de l’intégralité de la surface (3D) par rapport à un axe central, les instruments de mesure manuels conventionnels sont insuffisants.

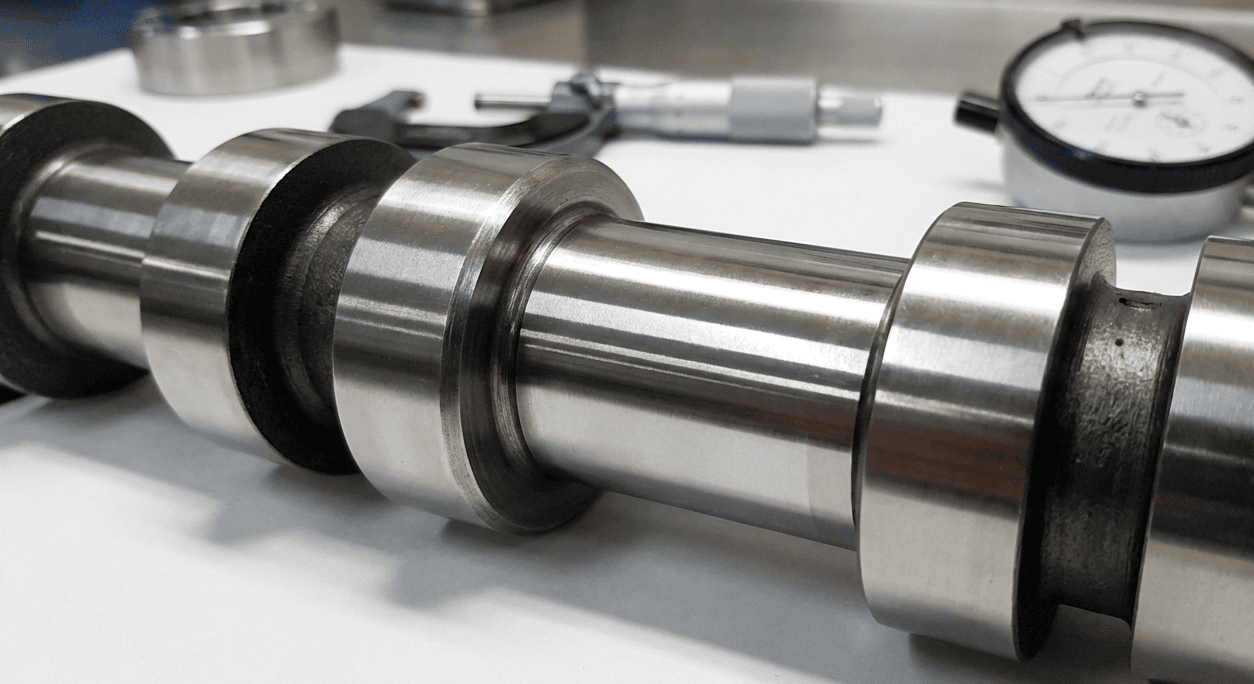

1. Machine de mesure de circularité (à plateau tournant)

C’est la référence absolue pour la vérification des tolérances de forme cylindrique.

- La pièce est montée sur un plateau tournant de précision. Une sonde entre en contact avec la surface et se déplace verticalement (axe Z) pendant que la pièce tourne.

- La machine cartographie une topographie en spirale de la surface. Le logiciel calcule ensuite l’écart radial minimal entre deux cylindres concentriques englobant l’ensemble des points de la surface.

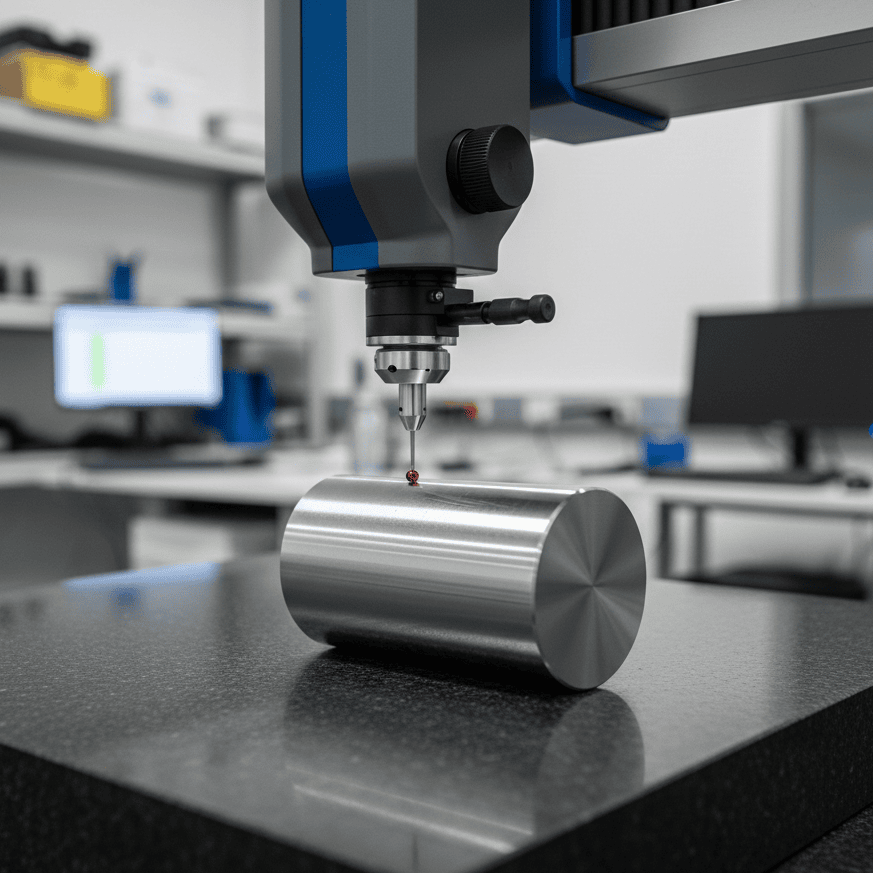

2. Machine à mesurer tridimensionnelle (CMM)

La CMM est la méthode industrielle la plus courante pour ce contrôle.

- La sonde se déplace autour de la pièce fixe, collectant un « nuage de points » via une trajectoire de balayage hélicoïdale ou plusieurs tracés circulaires à différentes hauteurs.

- Des algorithmes de calcul (généralement basés sur les Moindres Carrés ou la Zone Minimale) traitent les données pour déterminer l’écart de mesure.

3. Numérisation 3D

La numérisation 3D est une méthode de mesure sans contact permettant de contrôler la cylindricité.

- Un faisceau lumineux ou laser est projeté sur la pièce, puis la réflexion est mesurée afin de générer un nuage de points 3D.

- Des cylindres parfaits sont ajustés mathématiquement à ce nuage de points afin de déterminer les rayons minimaux et maximaux englobant l’ensemble des points de surface. La différence entre ces rayons constitue la valeur de cylindricité.

Pourquoi l’utilisation des vés de centrage n’est pas recommandée

Une erreur classique en atelier consiste à tenter de mesurer la cylindricité à l’aide d’un vé de centrage et d’un comparateur à cadran.

- Le problème : Les vés de centrage ne peuvent pas détecter le « lobage » (par ex., une forme triangulaire à sommets arrondis). Une pièce présentant un défaut de lobage peut pivoter dans un vé de centrage tout en affichant une lecture de diamètre constante, ce qui entraîne une acceptation injustifiée lors de l’inspection.

- Le verdict : Les vés de centrage mesurent le battement circulaire par rapport au montage, et non la cylindricité réelle.

Relation avec la tolérance dimensionnelle

Conformément au principe d’enveloppe (règle n°1 de la norme ASME Y14.5), et sauf spécification contraire, les écarts de forme d’un élément ne doivent pas excéder sa limite de forme parfaite au Maximum de matière (MMC)

La règle d’or : la tolérance de cylindricité doit systématiquement être inférieure à la tolérance dimensionnelle (du diamètre).

- Exemple : Si une broche présente une tolérance de diamètre de 0,2 mm, sa tolérance de cylindricité doit être plus étroite (par ex. 0,05 mm).

- Spécification non valide : en fixant une cylindricité de 0,3 mm, vous autorisez logiquement la surface à se déformer au-delà de ses propres limites dimensionnelles.

Glossaire des termes clés

| Terme | Définition | Contexte |

| Cylindres coaxiaux | Deux cylindres avec des diamètres différents partageant le même axe. | La forme de la zone de tolérance de cylindricité. |

| Écart radial | La distance entre les cylindres intérieur et extérieur de la zone de tolérance. | Cette valeur est reportée dans le cadre de tolérance. |

| Lobage / Effet de lobes | Une erreur de forme où la section transversale n’est pas ronde (par ex. : triangulaire). | Fréquent en rectification sans centres ; indétectable par les instruments de mesure en deux points (pieds à coulisse). |

| Zone de tolérance totale | Une zone de tolérance qui s’applique sur l’ensemble de la surface de la zone. | La cylindricité utilise la zone de tolérance totale (aucun symbole de diamètre). |

Maîtriser les contrôles de forme

La cylindricité est l’un des contrôle de forme du système de cotation GD&T les plus complets pour les arbres, broches, roulements et alésages, car elle garantit simultanément leur circularité et leur rectitude. Toutefois, en raison de la complexité du contrôle métrologique, cette spécification doit être utilisée avec discernement.

- Vs. Circularité : Si le contrôle de la rectitude de l’axe n’est pas requis, privilégiez la circularité pour optimiser les temps de contrôle.

- Vs. Battement : Si la pièce est en rotation au sein d’un assemblage (comme un arbre moteur), le battement total est souvent le choix fonctionnel privilégié.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)