Pour garantir que les éléments cylindriques d’accouplement fonctionnent comme prévu, les ingénieurs utilisent un système de tolérancement normalisé appelé limites et ajustements. Il définit la variation dimensionnelle admissible pour un alésage et un arbre, et la manière dont ces variations se combinent pour créer un ajustement avec jeu, un ajustement incertain (ou ajustement transitoire), ou un ajustement serré.

Cet article suit la terminologie de la norme ISO 286-2 ; l’approche ASME/ANSI utilise les mêmes principes avec des différences mineures dans la formulation.

L’importance des limites et des ajustements

Pour de nombreux assemblages, la différence entre un fonctionnement harmonieux et une défaillance coûteuse se mesure en micromètres. Aucun processus ne produit des dimensions exactes à chaque fois.

Le système de limites et d’ajustements fournit un cadre pour définir les variations dimensionnelles acceptables pour les pièces d’assemblage, comme un arbre et un alésage. Cette standardisation crée un langage universel compris par les ingénieurs, les fabricants et les équipes de contrôle qualité. Les fournisseurs peuvent communiquer leurs capacités en matière de processus (classes de tolérance), et les designers peuvent spécifier leurs contraintes fonctionnelles précises.

L’utilisation de ce système aide à atteindre plusieurs objectifs d’ingénierie clés :

- Interchangeabilité : Contribue à garantir que les pièces provenant de lots ou de fournisseurs différents s’assembleront correctement.

- Performances fonctionnelles : Permet d’obtenir le jeu ou le serrage correct pour un mouvement fluide, le transfert de charge, l’étanchéité ou la durabilité.

- Contrôle des coûts : Évite le sur-tolérancement et les coûts de fabrication inutiles associés à une précision excessive.

- Facilité d’assemblage : Contribue à garantir que les pièces peuvent être jointes en utilisant la méthode prévue, comme le glissement, l’emmanchement à la presse ou l’ajustement thermique (chauffage et refroidissement).

- Fiabilité et sécurité : Réduit le risque de défaillance lié à des problèmes tels qu’un jeu excessif, les contraintes, l’usure, les vibrations ou les fuites.

- Qualité constante : Établit des normes claires et mesurables pour l’inspection et l’acceptation des pièces.

- Communication claire : Fournit un langage universel (selon ISO/ANSI) qui élimine toute ambiguïté entre le design, la fabrication et le contrôle qualité.

La largeur de la zone de tolérance

Les limites et les ajustements définissent une plage de tailles admissible pour chaque élément. Lorsque vous couplez un alésage et un arbre, l’étendue de leurs plages détermine le type de l’ajustement, de lâche à serré, ou en termes d’ajustements et de tolérances, avec jeu, incertain ou serré.

Les tolérances sont écrites sous la forme d’une lettre + un chiffre (par exemple, H7 pour un trou, k9 pour un arbre).

- Le chiffre représente la classe de tolérance internationale (Grade IT). Il définit la largeur de la zone de tolérance, indépendamment de la position de cette zone par rapport à la taille nominale.

- La lettre définit la position de la zone ; nous aborderons les lettres ensuite.

En dehors du système de limites et d’ajustements, vous pourriez spécifier une dimension comme 25 mm ±0,15 mm, ce qui signifie que toute taille mesurée située dans cette fourchette est acceptée lors de l’inspection. Les classes de tolérance IT expriment la même idée de manière plus compacte, avec un seul chiffre lié à la taille nominale.

Exemple. Pour un trou nominal de 40 mm, le choix d’une tolérance IT7 donne une zone d’une largeur de 25 µm (0,025 mm). Cette largeur pourrait être centrée sur la taille nominale (±12,5 µm) ou décalée vers le haut ou vers le bas, en fonction de la lettre que vous choisirez plus tard. La classe de tolérance définit uniquement la largeur.

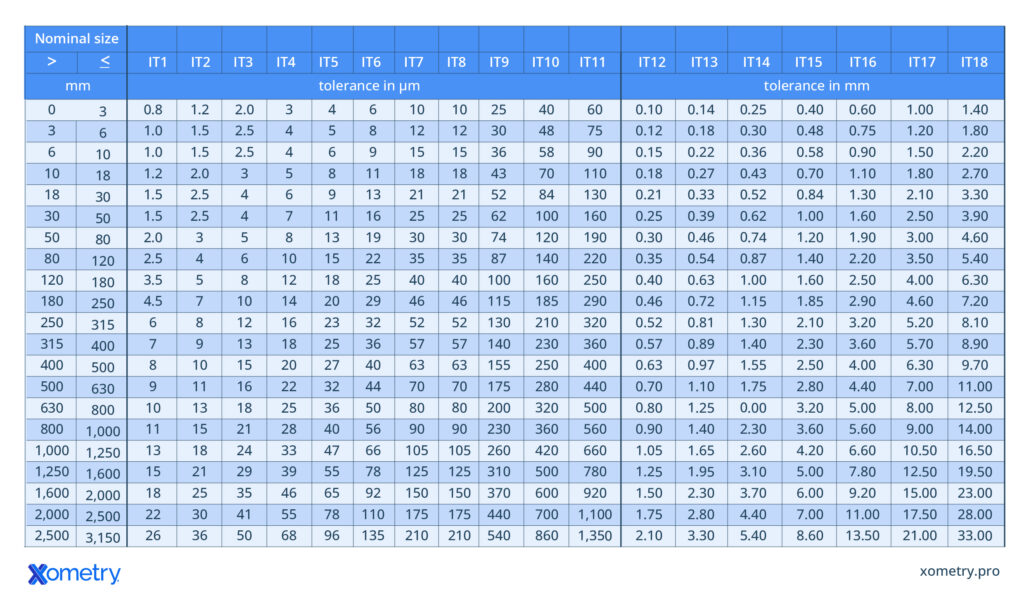

Le système de limites et d’ajustements utilise Gradeles classes de tolérance internationales. La plage de tolérance est déterminée par un seul nombre, comme indiqué dans le tableau ci-dessous.

Comment lire le tableau des classes de tolérance IT ?

Le tableau relie la taille nominale d’une pièce à une classe de tolérance IT pour définir la largeur de tolérance totale.

Le processus consiste à localiser la fourchette de la taille nominale de la pièce dans les colonnes de gauche. Par exemple, un alésage de 40 mm de diamètre tombe dans la plage « >30 » à « ≤50 ».

En se déplaçant sur cette ligne vers la colonne de la classe de Tolérance Internationale (classe IT) sélectionné, on obtient la largeur de la tolérance. Pour notre pièce de 40 mm, le choix de IT7 donne une largeur de tolérance totale de 25 µm (soit 0,025 mm). Notez que les unités passent des micromètres (µm) aux millimètres (mm) pour les classes plus grossières (IT12 et supérieures).

Cette classe IT définit uniquement la largeur, pas la position. Une largeur de 25 µm pour un alésage de 40 mm pourrait être appliquée de plusieurs manières :

- 40 mm ±0,0125 mm

- 40 mm +0,020 / -0,005 mm

- 40 mm +0,025 / -0,000 mm

La position de cette zone de 25 µm est définie par la lettre (comme le « H » dans H7), qui détermine le point de départ.

Tout d’abord, quelques mots sur l’applicabilité des classes de tolérance.s.

Applications générales des classes de tolérance

| Classe(s) IT | Niveau de précision | Applications et exemples typiques |

| IT00-IT01 | Ultra-haute précision | Non inclus dans le tableau général. Les exemples typiques incluent les plans optiques et certains outillages pour l’aérospatiale ou les semi-conducteurs. |

| IT1-IT4 | Extrêmement précis | Pour les instruments de mesure de haute précision, les calibres de précision et les équipements optiques scientifiques. Ces applications sont rares dans le domaine de l’ingénierie. |

| IT5 | Très haute précision | Convient aux ajustements de précision pour lesquels les tolérances doivent être minimales. Les exemples courants incluent les engrenages de haute précision ou les engrenages montés sur des arbres. |

| IT6-IT7 | Haute Précision (Courante). | Utilisé pour les ajustements nécessitant une haute précision pour l’assemblage, le mouvement et l’étanchéité à l’air. Les exemples courants comprennent les roulements standards, les ajustements transitoires ou ajustements avec serrage courant, les engrenages de moyenne et haute précision, les composants hydrauliques et les pièces de mécanisme de vilebrequin de moteur. |

| IT8-IT9 | Précision moyenne | Lorsque les exigences de précision ne sont pas élevées. Les exemples courants incluent les ajustements incertains de faible précision, les ajustements avec jeu (en particulier lorsque les écarts de forme/position doivent être compensés) et les supports pour arbres à vitesse moyenne. |

| IT10 | Précision moyenne/faible | Courant lorsque la simplification de la fabrication est centrale et que l’assemblage permet d’avoir plus de jeu. Les applications sont similaires aux classes de tolérance IT8-IT9, mais avec une précision inférieure. |

| IT11-IT12 | Précision faible (Grossière) | Dans les assemblages qui requièrent des jeux importants et pour lesquels une large tolérance est acceptable. Certains exemples incluent les composants non critiques comme les couvercles, les brides, les poinçonnages et les pièces de machines agricoles. |

| IT13-IT18 | Très grossier | Pour les pièces ne nécessitant pas de précision. Ces classes ne sont pas souvent référencées, car la plupart des méthodes de fabrication contemporaines peuvent atteindre une précision supérieure. Les exemples incluent les charpentes métalliques, les pièces soudées (soudures), les pièces moulées (moulages) et les machines minières. |

Obtention des tolérances requises : procédé et coût

Le tableau ci-dessous indique quelle classe de tolérance est réalisable avec chacune des opérations d’usinage répertoriées.

| Opération d’usinage | Classes de tolérance IT courantes* |

| Rodage, superfinition | IT4–IT5 |

| Meulage cylindrique | IT5–IT7 |

| Meulage de surface | IT5–IT6 |

| Tournage/Alésage au diamant | IT5–IT6 |

| Brochage | IT5–IT7 |

| Alésage | IT6–IT10 |

| Tournage | IT7–IT13 |

| Alésage | IT8–IT13 |

| Fraisage | IT10–IT13 |

| Rabotage et formage | IT10–IT13 |

| Perçage | IT10–IT13 |

*La capacité réelle dépend de la taille, du matériau, du maintien de pièce, de l’état de l’outil et de la pratique d’atelier.

Une revue rapide montre que le tournage CNC standard peut atteindre une plage IT7, tandis que le fraisage se situe typiquement dans la plage IT10 à IT13.

Cette précision supérieure du tournage est une raison clé pour laquelle le système à alésage (que nous allons couvrir ensuite) est généralement privilégié par rapport au système à arbre.

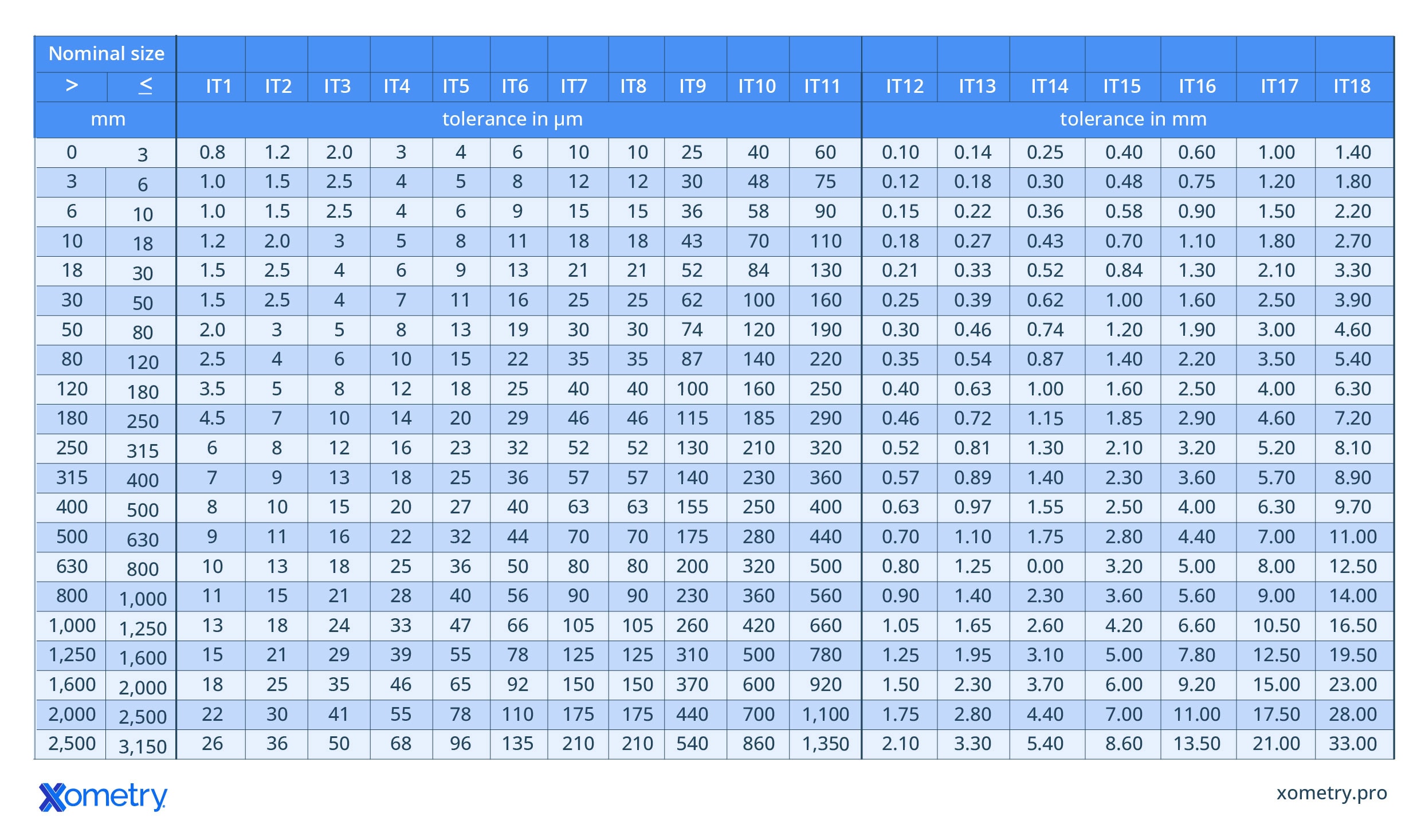

Le graphique ci-dessous illustre la relation exponentielle entre la précision de finition et le coût de fabrication.

Il est important de noter que le graphique est une illustration et ne montre pas les dimensions nominales. Cette distinction est cruciale, car le maintien des mêmes tolérances, telles que +/- 0,063 mm, devient plus difficile avec des dimensions nominales plus grandes. Par exemple, atteindre ces tolérances sur un arbre de 100 mm de diamètre est plus difficile et plus coûteux que sur un arbre de 30 mm.

Des tolérances plus serrées entraînent une augmentation rapide des coûts de fabrication. Ceci est dû au temps supplémentaire, aux montages et à l’inspection requis pour les procédés de finition tels que le meulage fin, le rodage et la reprise sélective. L’impact sur le coût est également plus important pour les tailles nominales plus grandes ; par exemple, maintenir une tolérance de ±0,063 mm sur un arbre de Ø100 mm est plus difficile et plus coûteux que sur un arbre de Ø30 mm.

La position de la zone de tolérance

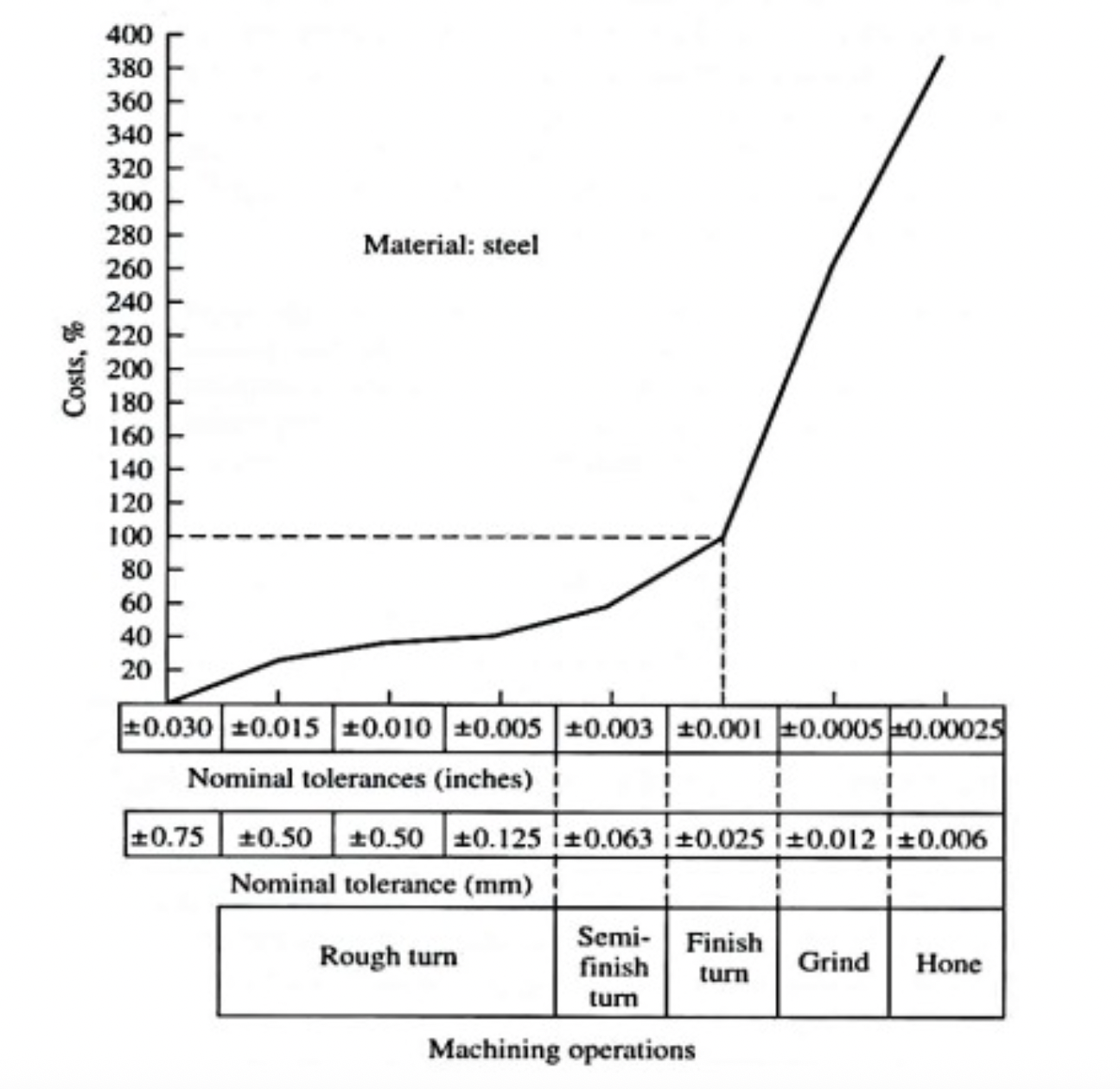

Alors que la classe de tolérance IT (par ex., le « 7 » dans H7) définit la largeur de la zone de tolérance, la lettre (par exemple, le « H ») définit sa position par rapport à la taille nominale.

- Les lettres majuscules (par ex., H, G, K) sont utilisées pour les alésages (éléments internes).

- Les lettres minuscules (par ex., h, g, k) sont utilisées pour les arbres (éléments externes).

Dans le système ISO, cette lettre spécifie l’écart fondamental, qui nous indique où commence la zone de tolérance par rapport au diamètre nominal, ou « ligne zéro ». De nombreux ajustements courants utilisent H pour l’alésage ou h pour l’arbre, ce qui signifie qu’une des limites de tolérance commence exactement à la taille nominale.

Le tableau ci-dessus montre les écarts fondamentaux pour chaque lettre. La lettre définit uniquement ce point de départ (la limite la plus proche de la ligne zéro). La « longueur » totale de la barre (l’intervalle de tolérance) est toujours déterminée par la classe de tolérance IT (par exemple, IT7).

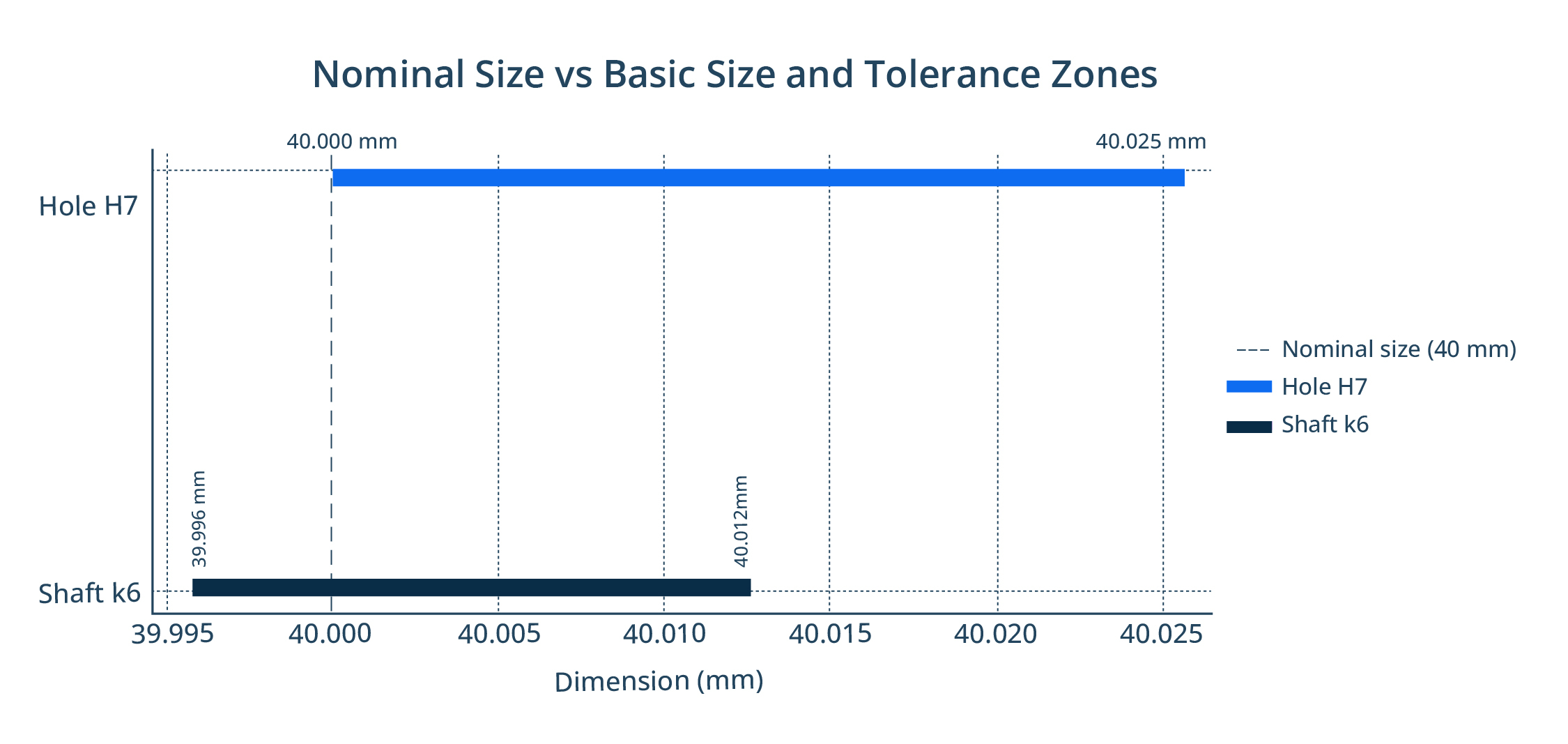

Combinons ces concepts pour un alésage 40H7 :

- Taille nominale : 40 mm

- H (Lettre) : L’écart fondamental pour « H » est de 0. Ceci fixe la limite inférieure (EI, ou Écart Inférieur) à la taille nominale.

- 7 (Nombre) : Selon le tableau des classes de tolérance IT (pour 30 à 50 mm), l’IT7 donne une largeur de 25 µm.

La zone de tolérance 40H7 est maintenant entièrement définie. La limite inférieure est de 40,000 mm (EI = 0 µm), et la limite supérieure (ES, ou Écart Supérieur) est de 40,025 mm (ES = +25 µm).it is 40.000 mm (EI = 0 µm), and the upper limit (ES, or Écart Supérieur) is 40.025 mm (ES = +25 µm).

Le graphique ci-dessus compare les zones de tolérance pour un alésage 40H7 et un arbre 40k6. La taille minimale de l’alésage est de 40,000 mm, tandis que la taille minimale de l’arbre est de 39,996 mm.

Notez que les zones de tolérance se chevauchent. Selon les tailles réelles fabriquées, l’ajustement résultant pourrait être un jeu faible (si l’alésage est grand et l’arbre est petit) ou une interférence faible (si l’alésage est petit et l’arbre est grand). Ce type d’ajustement, qui peut entraîner l’un ou l’autre des résultats, est appelé ajustement incertain.

Système à alésage vs Système à arbre

Lors du design des tolérances et ajustements, une « base » doit être choisie — soit l’alésage, soit l’arbre. Cette pièce de base a sa tolérance fixe, et la tolérance de la pièce d’assemblage est ajustée pour créer le jeu, la transition ou l’interférence désirée.

La pièce de base a typiquement un écart fondamental de 0, désigné par H pour les alésages ou par h pour les arbres.

Système à alésage

Dans le système à alésage unique, l’écart inférieur (EI) de l’alésage est fixé à 0 µm. Cela signifie que la taille d’alésage minimale possible est exactement la taille nominale, et que la zone de tolérance s’étend vers le haut. L’ajustement est alors créé en ajustant la zone de tolérance de l’arbre (par ex., g6, k6 ou p6).

Le système à alésage unique est l’option privilégiée pour plusieurs raisons :

- Flexibilité de fabrication : Il est plus facile et plus précis d’usiner le diamètre externe d’un arbre vers le bas (par exemple, par tournage) que d’usiner le diamètre interne d’un alésage vers le haut (par ex., par alésage ou alésage de finition) pour obtenir un ajustement spécifique. Ceci s’aligne sur les capacités de procédé discutées précédemment.

- Composants standards : De nombreuses pièces standards, comme les roulements, sont fabriquées selon une tolérance basée sur H. L’alésage est préexistant et devient la base fixe de l’ajustement.

- Outillage standard : Les outils standard de perçage (comme les forets et les alésoirs) sont conçus pour produire des trous à leur taille nominale ou légèrement au-dessus, ce qui s’aligne naturellement sur le système basé sur H. Par contraste, le tournage CNC d’un arbre offre une grande flexibilité pour atteindre n’importe quelle taille requise.

Notez qu’une mesure unique (par ex., un alésage de roulement de 40,009 mm) ne peut pas être modifiée par rétro-ingénierie pour obtenir une classe de tolérance spécifique. Cette dimension pourrait se situer dans la bande de tolérance de H5, H6, ou plusieurs autres désignations.at dimension could fall within the tolerance band of H5, H6, or several other designations.

Le système à arbre

Dans le système à arbre, l’écart supérieur (ES) de l’arbre est fixé à 0 µm. La taille maximale possible de l’arbre est égale à la taille nominale. L’ajustement est alors déterminé en choisissant la zone de tolérance de l’alésage.

Bien que le système à alésage soit plus courant, le système à arbre est le choix logique dans des situations spécifiques :

- Lorsqu’on utilise un arbre standard préfabriqué (par ex., 40h6 ou 40h8), l’arbre devient l’élément fixe.

- Si un arbre est difficile à modifier, par exemple après un traitement thermique entraînant une dureté élevée, il peut être plus facile de le considérer comme la base et d’usiner l’alésage en conséquence.

| Scénario | Base à privilégier | Pourquoi | Mises en garde |

| Nouveau design ; les deux pièces sont usinées en interne. | Base de l’alésage (H7/H8 avec arbre g/k/m) | Plus facile à réaliser avec des forets/alésoirs ; les arbres peuvent être ajustés par tournage/meulage. | L’agrandissement d’alésage est coûteux si une reprise est nécessaire. |

| Utilise un roulement ou une douille acheté | Base alésage | Les alésages fournisseurs sont effectivement à base H | Vérifiez la tolérance réelle de l’alésage du fournisseur avant l’assemblage. |

| Utilisation d’un arbre en barre rectifiée standard (par ex., h6). | A base Arbre | Les arbres standards définissent l’ajustement | L’alésage doit être positionné/classé pour convenir |

| L’arbre est trempé/fini avant l’ajustage. | A base Arbre | La reprise difficile est risquée/coûteuse | Planifiez la capabilité du procédé d’alésage en conséquence |

| Précision de localisation la plus serrée avec assemblage à la presse | Soit l’un, soit l’autre ; habituellement H7/m6 (à base d’alésage) | Contrôle de l’assemblage plus facile avec la ligne de base de l’alésage fixe. | Confirmer le plan d’assemblage par pressage/thermique. |

Types d’ajustement

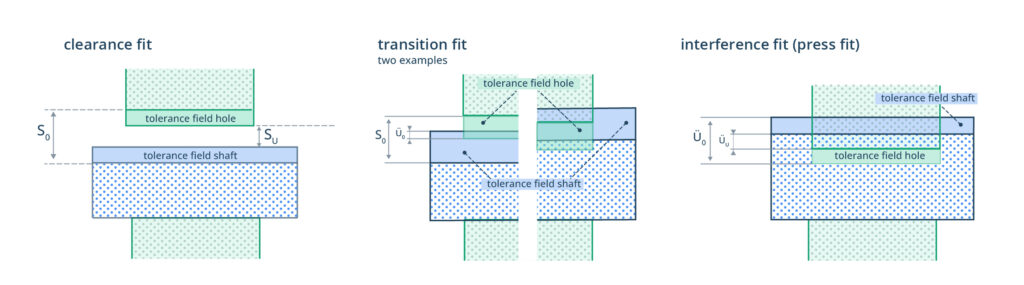

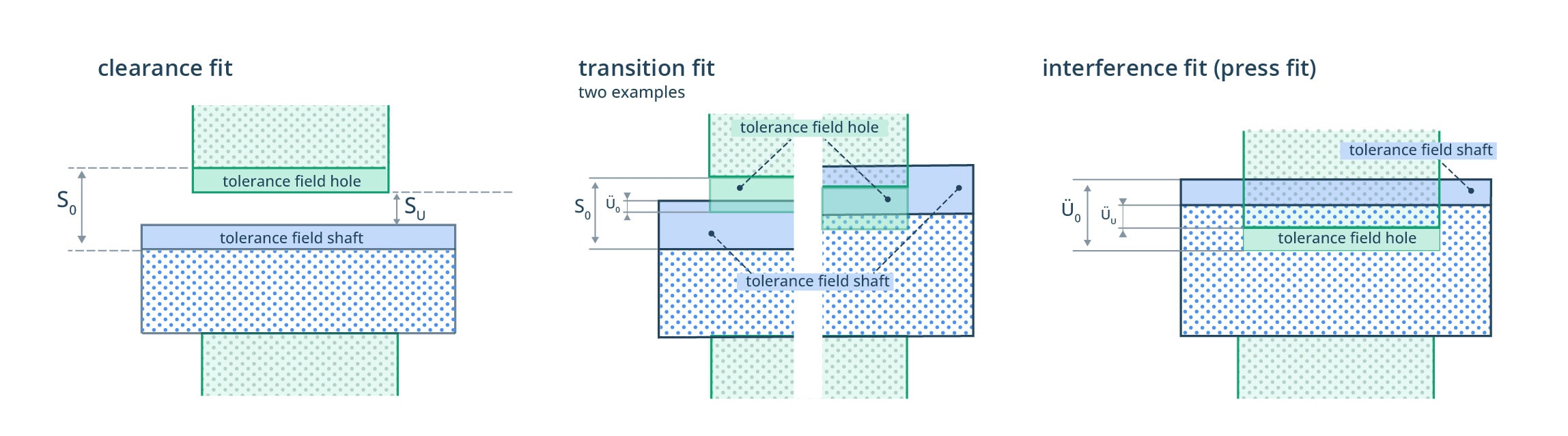

Il existe trois catégories d’ajustements en ingénierie : l’ajustement avec jeu, l’ajustement incertain et l’ajustement avec interférence.

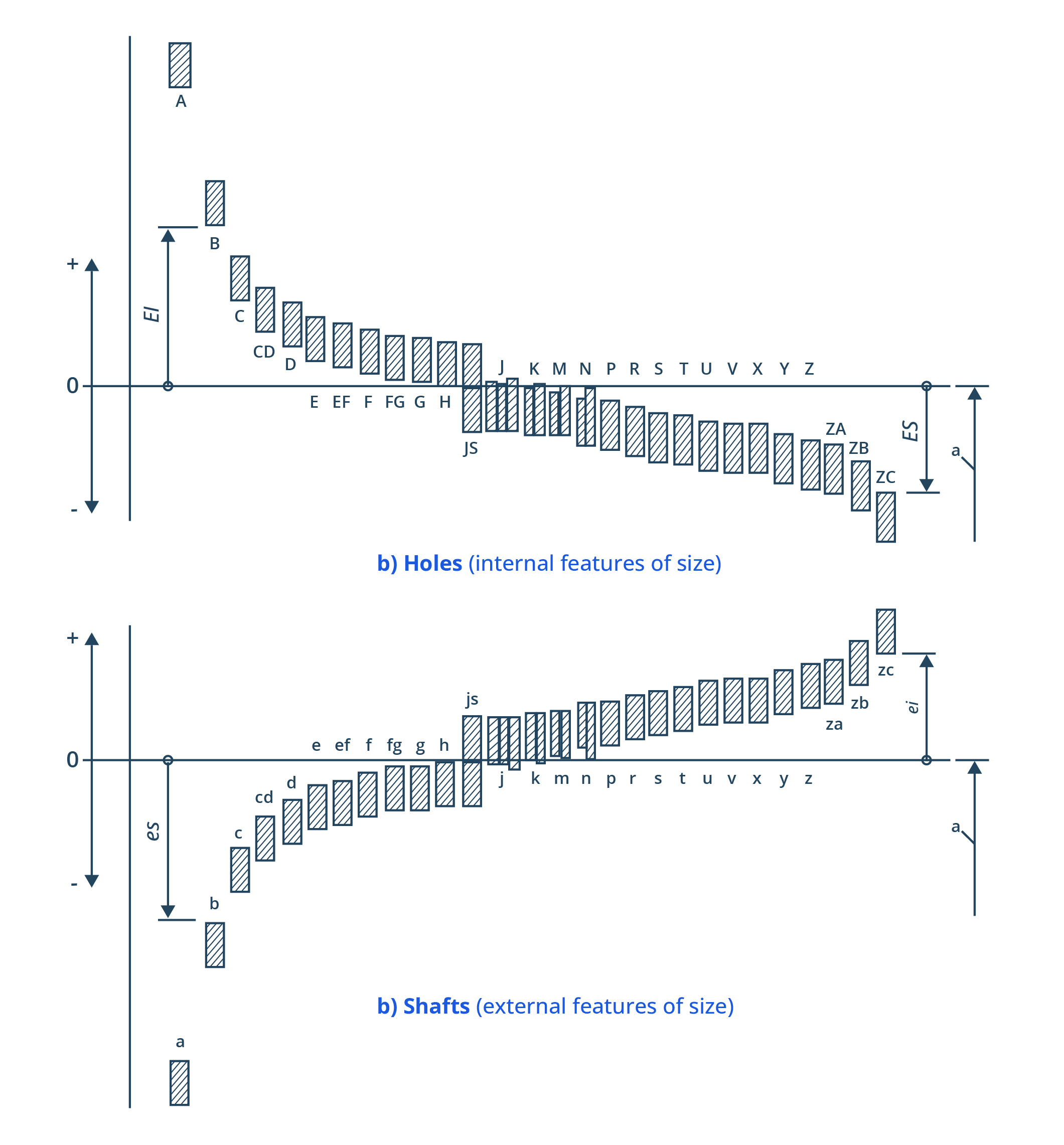

L’ajustement entre les pièces d’assemblage, comme un arbre et un alésage, dépend de la position relative de leurs zones de tolérance. Ceci détermine la quantité de jeu ou d’interférence entre elles. L’image ci-dessus montre les trois types, l’ajustement incertain étant représenté à ses extrêmes de jeu maximal et d’interférence maximale.

Les exemples de cette section sont basés sur le système à alésage (par exemple, « H7 »), mais des équivalents basés sur le système à arbre existent également.

Ajustement avec jeu

Un ajustement avec jeu est un ajustement où l’alésage sera toujours plus grand que l’arbre, même aux limites les plus serrées de leurs zones de tolérance. Ceci garantit que l’assemblage est facile, ne nécessite pas de force, et permet un mouvement libre entre les pièces.

Les ajustements avec jeu sont courants lorsque :

- Un mouvement libre ou à faible friction est nécessaire.

- L’assemblage et le désassemblage faciles sont requis.

- La dilatation thermique doit être prise en compte pour éviter le grippage.

Les ajustements avec jeu sont classés en ajustements lâches, ajustements courants, ajustements précis et ajustements glissants.

| Type d’ajustement | Ressenti & Caractéristiques | Exemples à base d’alésage | Applications typiques |

| Ajustement lâche | Jeu importantL’exactitude n’est pas importante ; le mouvement libre doit être garanti dans des conditions défavorables (poussière, chaleur). | H11/c11, H11/d11, H9/d9 | Joints de machines agricoles, tiges de guidage lâches, pièces de machines brutes. |

| Ajustement courant | Jeu modéréLes pièces doivent se déplacer librement sans risque de grippage, même avec une certaine dilatation thermique. | H9/e9, H9/f9, H8/f8 | Poulies sur arbres, mécanismes coulissants légers, arbres d’engrenages à faible précision. |

| Ajustement précis | Jeu faiblePour un alignement précis avec un jeu minimal ; convient aux mouvements rotatifs de précision. | H7/h6, H7/h5 | Arbres à haute vitesse, broches de précision, roulements légèrement chargés. |

| Ajustement glissant | Jeu très faible Pour une localisation précise où les pièces doivent glisser avec un jeu minimal. | H8/g7, H7/g6 | Glissières de machines-outils, rails de guidage précis, broches légèrement chargées. |

Ajustement incertain

Un ajustement incertain est un ajustement où les zones de tolérance de l’alésage et de l’arbre se chevauchent partiellement. Cela signifie que l’assemblage final pourrait entraîner un jeu faible ou un serrage faible, selon les tailles réelles fabriquées.

L’ajustement incertain est un bon choix lorsque le design doit faire un compromis entre la précision de la localisation et la facilité d’assemblage.

Les ajustements incertains sont courants lorsque :

- Les pièces doivent être localisées avec précision, mais l’assemblage doit rester relativement facile.

- Une petite quantité de jeu ou d’interférence est acceptable.

- Le contrôle dimensionnel est élevé, mais un ajustement serré à la presse n’est pas nécessaire.

Les ajustements incertains sont classés en ajustements lâches, ajustements normaux et ajustements serrés.

| Type d’ajustement | Ressenti & Caractéristiques | Exemples à base d’alésage | Applications typiques |

| Ajustement lâche | Tendance au jeuLocalisation précise, mais avec une forte probabilité de jeu. Les pièces peuvent être assemblées sans avoir à appuyer. | H7/j6, H8/j7 | Tourillons coulissants, manchons interchangeables, goupilles de positionnement. |

| Ajustement similaire | Jeu/Interférence équilibré (C/I)Positionnement précis où les pièces peuvent être assemblées par légère force ou par taraudage à la main. | H7/k6, H7/k5, H6/k5 | Roues dentées sur arbres, accouplements, arbres porte-outils de machines-outils. |

| Ajustement serré | Tendance à l’interférenceLes pièces sont destinées à être fixées avec un mouvement minimal dans des conditions normales. | H7/m6, H7/m5, H7/m4 | Rotors de moteurs électriques sur arbres, moyeux légèrement chargés, manchons de localisation. |

Ajustement serré

Un ajustement serré est un ajustement où l’alésage sera toujours plus petit que l’arbre, créant un serrage franc. Cette catégorie d’ajustement nécessite de la force pour l’assemblage, souvent combinée à des méthodes thermiques (chauffage de l’alésage pour la dilatation, refroidissement de l’arbre pour la contraction). Le désassemblage nécessite souvent un usinage.

Les ajustements serrés lorsque :

- L’assemblage doit transmettre un couple ou une charge axiale significatifs sans glissement.

- L’assemblage nécessite une localisation précise, rigide et permanente.

- Il ne doit y avoir aucun mouvement entre les plans de joint.

Les ajustements serrés sont classés en ajustements serrés à la presse, ajustements chassés et ajustements serrés par force.

| Type d’ajustement | Ressenti & Caractéristiques | Exemples à base d’alésage | Applications typiques |

| Ajustements chassés | Petit ajustementPeut être assemblé avec une force modérée. Localisation sûre, mais le désassemblage est possible. | H7/p6, H7/p5, H8/p6 | Moyeux de poulie, engrenages légèrement chargés, arbres clavetés où l’ajustement empêche le branlement. |

| Ajustement chassé | Forte adhérenceNécessite souvent un assemblage thermique. Utilisé pour les liaisons soumises à de fortes charges et exposées aux vibrations et aux chocs. | H7/s6, H7/s5 | Engrenages de transmission, portées de roues de chemin de fer, assemblages de machinerie lourde. |

| Ajustement à la presse | Adhérence maximale Considéré comme permanent. Le désassemblage est souvent impossible sans endommager les pièces. | H7/u6, H7/u5 | Pièces de moteurs d’avion, engrenages de vilebrequin ajustés à la presse, arbres de turbine. |

Liste de vérification de design pour la spécification d’un ajustement

Les tolérances et ajustements sont un outil essentiel pour garantir que les assemblages fonctionnent comme prévu. S’ils sont choisis correctement, ils fournissent un langage clair et normalisé pour le design, la fabrication et l’inspection.

Utilisez les points suivants comme liste de contrôle lors de la spécification d’un ajustement :

- Choisissez votre système de base : Décidez d’un système à alésage (privilégié) ou d’un système à arbre. Ce choix dépend des composants standards disponibles (comme les roulements ou les arbres sur stock), de l’outillage, et de la facilité de fabrication (par exemple, matériau, traitement thermique).

- Sélectionnez le type d’ajustement : Déterminez la fonction requise pour l’assemblage : Jeu (pour le mouvement libre), Incertain (pour la localisation précise), ou Interférence (pour un assemblage rigide et permanent).

- Sélectionnez la combinaison d’ajustement : Consultez les tableaux d’ajustements préférés pour choisir une combinaison arbre/alésage standard (par ex., H7/k6, H7/p6, H9/d9). Ceci équilibre les exigences fonctionnelles avec la pratique de fabrication standard et le coût.

- Calculer et vérifier les limites : Calculez toujours le jeu minimal et maximal (pour les ajustements avec jeu/incertains) ou l’interférence minimale et maximale (pour les ajustements avec interférence/incertains). Utilisez un calculateur de tolérances et ajustements fiables pour vérifier votre combinaison choisie.

- Confirmer la fabricabilité (DFM) : Vérifiez que la classe IT choisi (le nombre) est réalisable et économique pour les procédés de votre fournisseur. Les classes plus serrées (par ex., IT5-IT6) nécessitent des opérations de précision comme le meulage et ajoutent un coût significatif.

- Planification de l’assemblage : Pour les ajustements incertains et les ajustements avec interférence, confirmez la méthode d’assemblage. Assurez-vous que la force requise (pour le pressage) ou les procédures thermiques (pour le chauffage/le refroidissement) soient pratiques et n’endommagent pas les composants.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)