Attraverso la modellazione e la progettazione assistita da computer (CAD), cerco di dare vita a queste innovazioni e condividerle sul mio canale YouTube. Un aereo, in particolare, ha da sempre catturato la mia attenzione: il Concorde. Il suo profilo aerodinamico, la complessità tecnologica e il design iconico del muso rappresentano l’apice dell’aviazione civile. È da qui che è iniziato il mio ultimo progetto.

Da appassionato a maker: perché ho ricreato il muso del Concorde

Il Concorde ha affascinato generazioni di ingegneri, designer e appassionati di aviazione. Io non faccio eccezione. Nel corso degli anni, ho costruito circa dieci modelli volanti, ognuno un esperimento nel design aerodinamico. Ma mancava qualcosa—e i miei spettatori non hanno tardato a farlo notare. “Dov’è il meccanismo del muso?” chiedevano. E avevano ragione. Il caratteristico muso inclinabile, che si abbassa durante il decollo e l’atterraggio per migliorare la visibilità del pilota, è non solo funzionale ma anche simbolico.

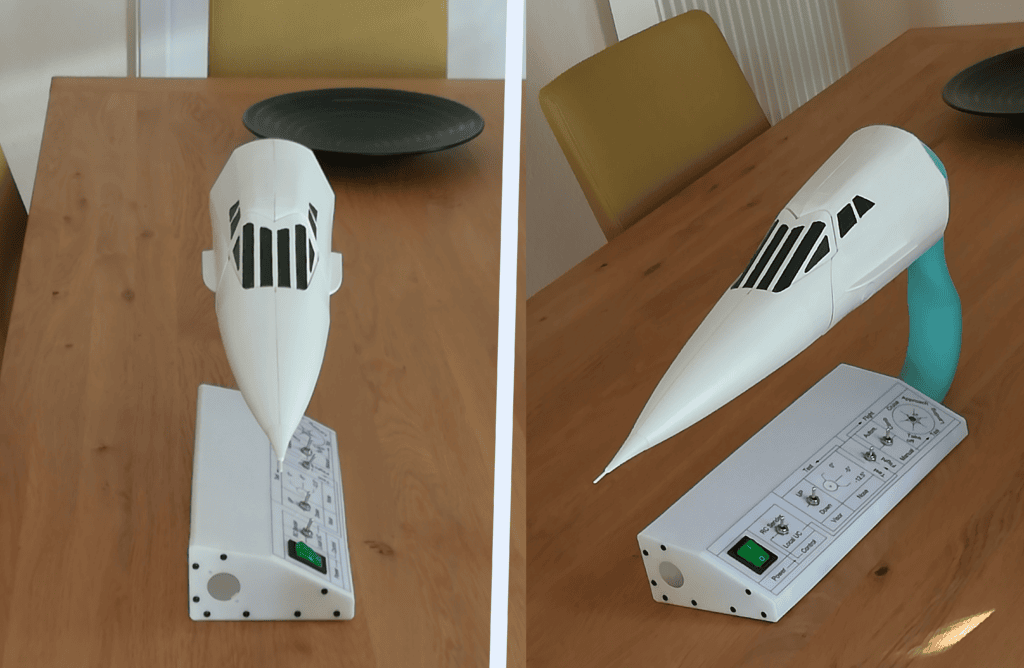

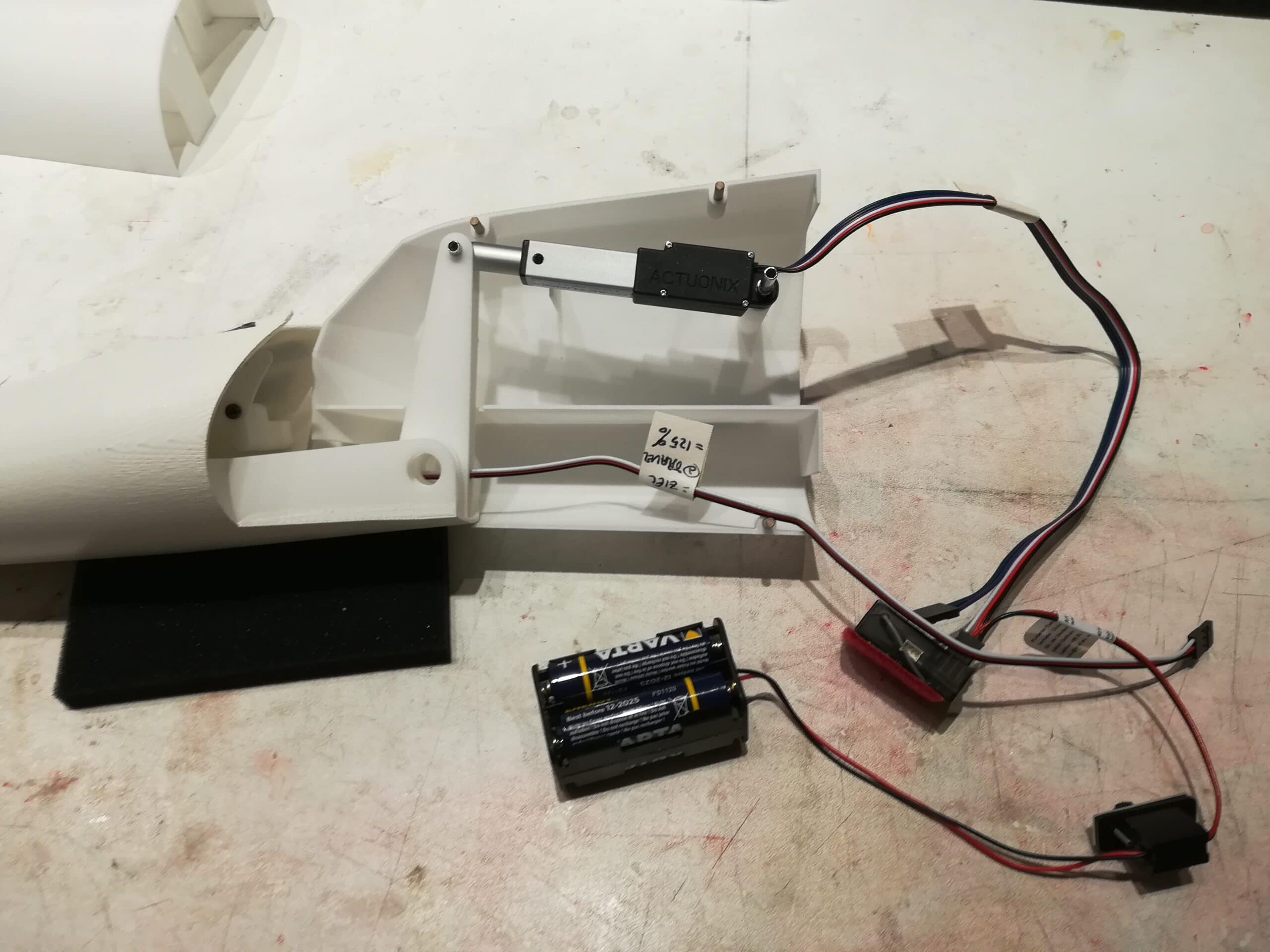

Costruirne una versione funzionante, tuttavia, rappresentava una sfida significativa. In un modello volante, il meccanismo sarebbe troppo fragile, complesso e semplicemente troppo pesante per funzionare in modo affidabile. Ma in un modello statico, queste limitazioni scompaiono. Ho realizzato che potevo aumentare la scala del design, incrementare il peso e concentrarmi interamente sulla precisione meccanica. Questo mi ha permesso di catturare l’intera sequenza di trasformazione del muso del Concorde—qualcosa di raramente visto al di fuori degli archivi museali.

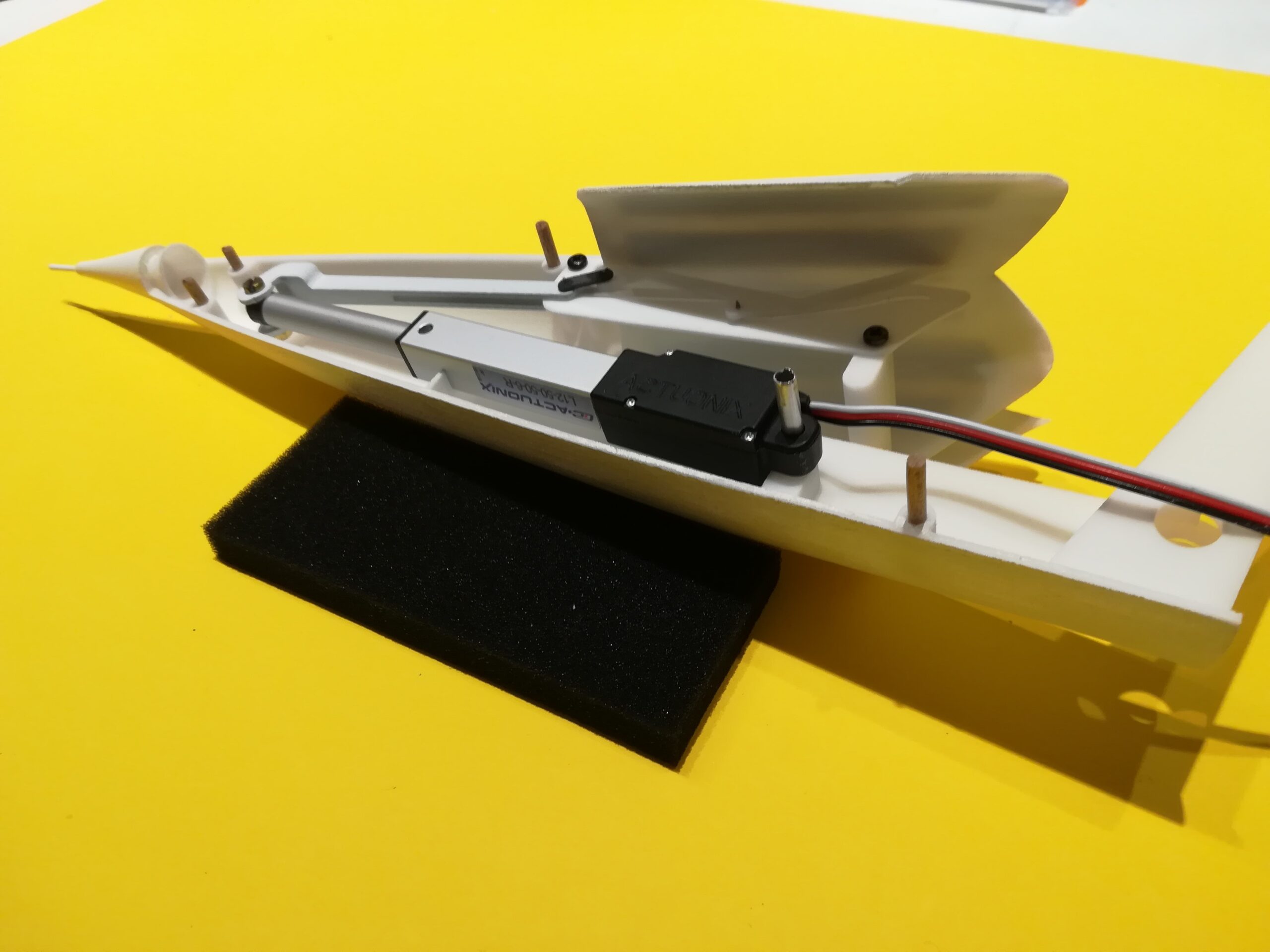

Progettare un meccanismo che si muove come quello reale

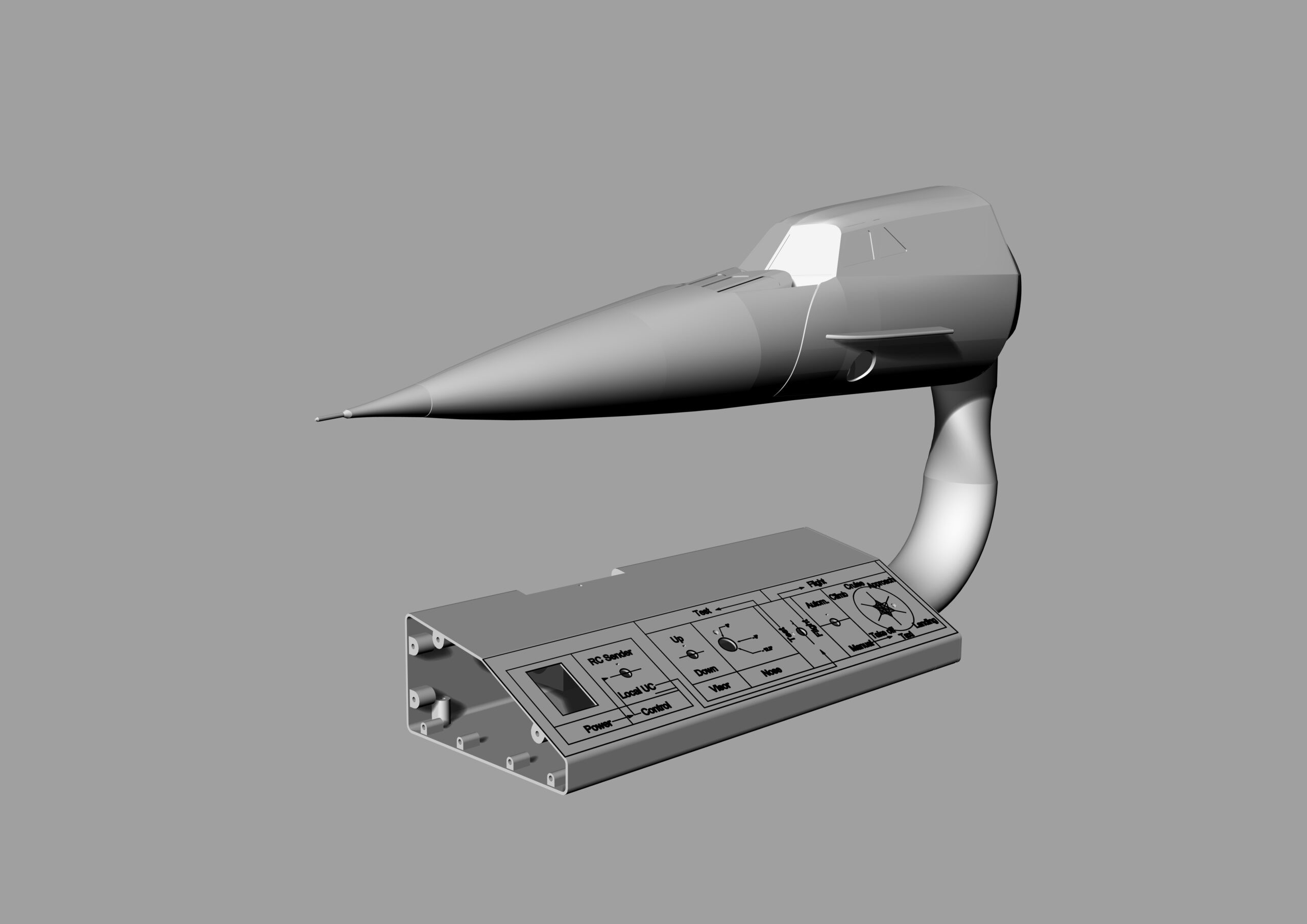

Per ricreare il muso del Concorde, ho dovuto simulare una sequenza precisa di movimenti che coinvolgono oltre 20 parti rigide che ruotano e si spostano con minimi giochi. Questa transizione da una forma fissa a un’altra richiede più della sola accuratezza visiva—esige un’armonia meccanica. Le parti devono muoversi in sincronia, senza deformarsi, piegarsi o bloccarsi sotto pressione.

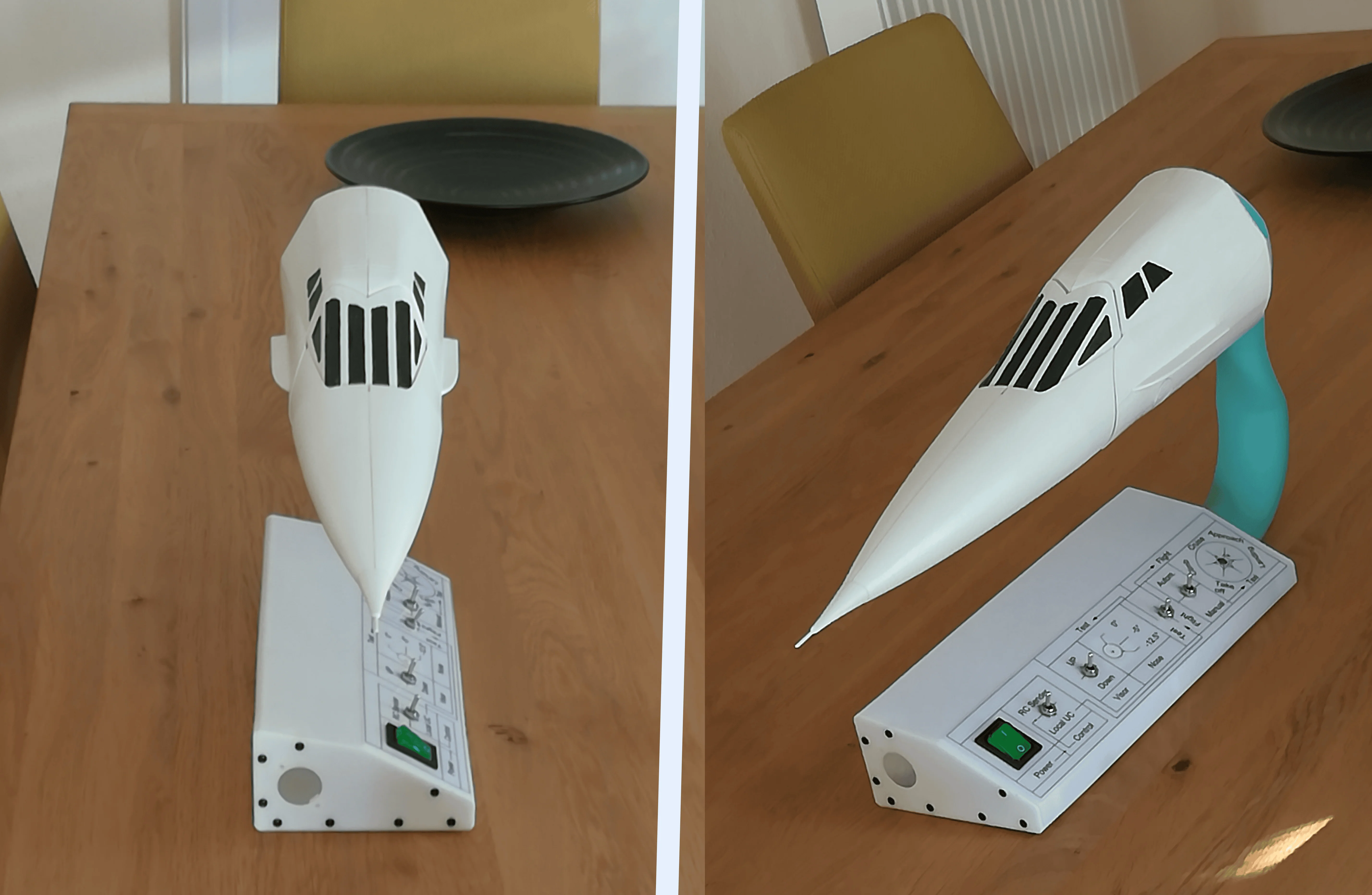

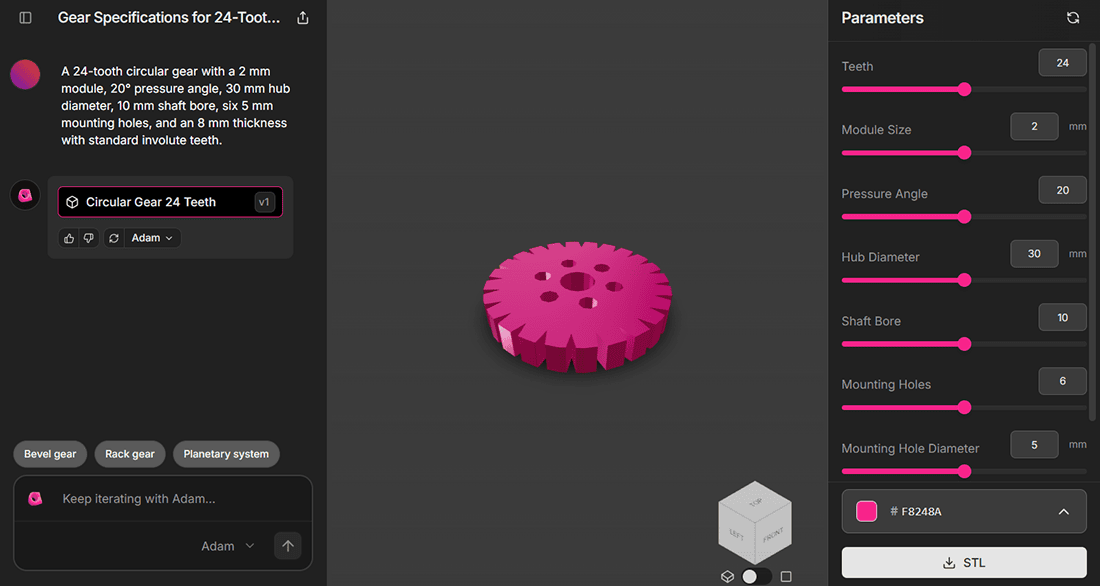

Ho utilizzato Rhinoceros (Rhino) per la modellazione 3D. La sua modellazione di superfici basata su NURBS mi ha offerto la flessibilità necessaria per progettare curve e transizioni organiche mantenendo un controllo preciso sulle dimensioni delle parti. Rhino consente anche una manipolazione intuitiva delle superfici e degli assiemi, fondamentale per visualizzare e perfezionare le parti mobili del meccanismo. Dopo diverse iterazioni di progettazione (18 in totale) e simulazioni di movimento, sono giunto a una configurazione che imitava il funzionamento reale del muso—riconoscibile dagli spettatori e rispettata dagli ingegneri.

Per il prototipo fisico, ho optato per la sinterizzazione laser selettiva (SLS) utilizzando nylon PA12. Questa combinazione offriva la durabilità e la precisione dimensionale di cui avevo bisogno, pur essendo abbastanza leggera da preservare l’integrità del modello e sufficientemente robusta da sopportare un uso ripetuto. Ho ordinato le parti tramite il servizio di produzione on-demand di Xometry, che mi ha permesso di testare i miei design senza investire in una stampante o in attrezzature— vantaggio cruciale quando si lavora con piccoli volumi e prototipi in evoluzione.

Simulare la precisione aerospaziale in un modello statico

Una delle sfide principali era catturare la sensazione del meccanismo reale—non solo la sua forma. Il muso del Concorde non si piega semplicemente; si trasforma con un movimento fluido e deliberato. Ciò significava progettare parti interconnesse che permettessero un movimento controllato e affidabile. Le tolleranze dovevano essere abbastanza strette da mantenere la forma del modello, ma sufficientemente permissive da consentire l’assemblaggio e l’uso.

Attraverso simulazioni di movimento in Rhino (l’adattamento della visiera e del cono del muso ha richiesto diverse simulazioni CAD), sono stato in grado di anticipare il comportamento di ogni componente sotto carico. Ho prestato particolare attenzione ai punti di stress e alle aree di contatto. Il design finale bilancia realismo e robustezza—rimanendo fedele al meccanismo originale pur essendo gestibile per un modello dimostrativo da tavolo. Il risultato finale è un modello statico completamente funzionante, in grado di mostrare esattamente come si muove il muso del Concorde—senza rischi di rottura durante la manipolazione.

Quando la passione diventa un progetto concreto

La reazione al prototipo è stata sorprendentemente positiva. Appassionati di aviazione, ingegneri e anche semplici curiosi hanno espresso grande entusiasmo—non solo per la fedeltà del modello, ma anche per il suo potenziale educativo. Diversi musei hanno già manifestato interesse. Molte istituzioni espongono esemplari di Concorde, ma poche sono in grado di dimostrare il movimento del muso, a causa della manutenzione tecnica necessaria. Questo modello può colmare quel vuoto, offrendo una dimostrazione concreta di una delle funzionalità più iconiche dell’aeromobile.

Alcuni utenti mi hanno persino contattato per sapere se fosse possibile acquistare un kit per costruire la propria versione a casa. Questo ha aperto le porte alla possibilità di una produzione in piccola serie—una prospettiva che sto attualmente esplorando. Convertire il prototipo in un kit modulare richiederebbe ulteriore sviluppo: documentazione chiara, ottimizzazione dei componenti, e forse anche alcune modifiche per semplificare il montaggio. Ma l’interesse è reale, ed è una motivazione enorme.

Far rivivere la storia dell’aerospazio, un progetto alla volta

Questo progetto va ben oltre il puro esercizio tecnico: è un modo per connettersi con chi, come me, condivide la passione per l’ingegneria e il design. Unisce creatività e precisione in una forma tangibile, riportando in vita uno dei capitoli più affascinanti della storia aerospaziale. E per me, è solo l’inizio.

Ho già diverse altre idee in cantiere—dai meccanismi spaziali alle strutture aeronautiche—e sono impaziente di continuare ad esplorarle con lo stesso approccio pratico e orientato al design. Il supporto dei servizi di produzione digitale è stato fondamentale in questo processo: grazie a soluzioni come la sinterizzazione laser selettiva (SLS), posso concentrarmi sulla parte che amo di più—progettare oggetti innovativi che fondono ingegno e precisione.

Hai mai tentato di replicare una funzionalità meccanica avanzata in un modello? O stai pensando di farlo? Ci piacerebbe sapere cosa ne pensi—condividi le tue idee, domande o suggerimenti!

Condividi la tua storia di ingegneria o di design di prodotto

Condividi la tua storia!

Condividi il tuo percorso di progettazione e design di prodotto e ricevi una ricompensa di 300 euro! Mostra le tue soluzioni innovative e le tue best practice alla nostra community.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)