Per prima cosa, stabiliamo alcune definizioni fondamentali.

Cos’è la lamiera?

La lamiera è una parte di metallo piatto, laminato sottile, con uno spessore uniforme, tipicamente compreso tra 0,5 e 6 mm. E questa è la parte importante. Qualsiasi spessore inferiore è generalmente considerato un foglio (come la carta stagnola), mentre qualsiasi spessore superiore è considerato una piastra. Si noti che alcune fonti citano numeri leggermente diversi.

Sebbene questo articolo si concentri sui processi di lavorazione della lamiera, tratteremo anche alcuni metodi comunemente applicati a piastre più spesse, data la natura flessibile del termine stesso “fabbricazione di lamiere”.

Capire la differenza tra calibro e millimetri

Oltre al sistema metrico, gli spessori dei materiali sono comunemente misurati in pollici o utilizzando numeri di calibro nel sistema americano. I numeri di calibro, tuttavia, possono creare confusione perché lo stesso numero di calibro corrisponde a spessori effettivi diversi a seconda del materiale.

Specificare sempre lo spessore della lamiera in millimetri (mm) o pollici, non in calibro. Ad esempio, una lamiera di alluminio “calibro 10” ha uno spessore di circa 2,6 mm, mentre una lamiera di acciaio “calibro 10” ha uno spessore di circa 3,4 mm. Specificare unità di misura precise evita confusione e potenziali errori di fabbricazione.

Per convertire il calibro, fare riferimento a una tabella di calibro della lamiera affidabile.

Il motivo per cui la lavorazione della lamiera gioca un ruolo così importante nel settore è dovuto alla sua versatilità ed ai suoi costi. Innanzitutto, la lamiera può essere tagliata, piegata, stirata, imbutita, giuntata e rifinita in qualsiasi cosa, dal pannello di una carrozzeria automobilistica alla più semplice lamiera piana di un trasportatore. In secondo luogo, sono disponibili numerose proprietà del materiale, alcune intrinseche al materiale stesso (acciaio, rame, alluminio, ecc.) e altre derivanti dal trattamento termico.

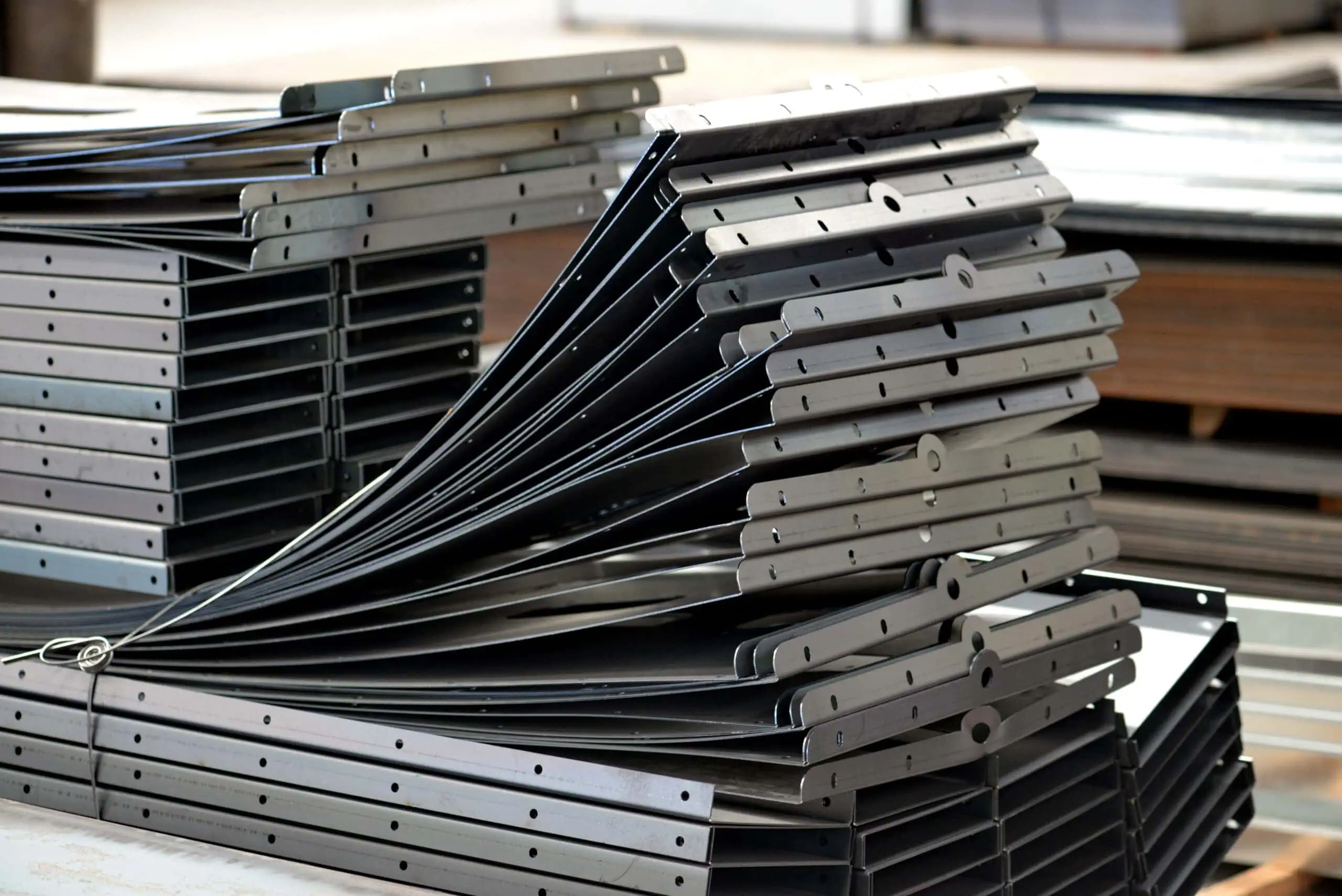

Materie prime: fogli vs. bobine

La lamiera viene fornita principalmente in due forme principali: bobine e fogli. Le bobine (o coil) sono utilizzate prevalentemente in processi di produzione continui ad alta velocità, come lo stampaggio e la profilatura, che richiedono la lavorazione del materiale come una lunga striscia ininterrotta. I fogli, invece, sono preferiti per la maggior parte degli altri processi di fabbricazione della lamiera, tra cui operazioni di taglio, piegatura e punzonatura singole o in piccoli lotti.

I fogli sono generalmente disponibili in dimensioni standard, tra cui 1500 x 3000 mm, una delle più comuni. Considerare queste dimensioni standard in fase di progettazione è fondamentale per ottimizzare l’utilizzo dei materiali e gestire efficacemente i costi.

Non tenere conto delle dimensioni standard della lamiera durante la fase di progettazione può aumentare significativamente i costi del progetto. Una pianificazione inadeguata potrebbe portare a scarti eccessivi di materiale, a costi eccessivi per dimensioni personalizzate difficili da reperire o alla necessità di processi di saldatura non necessari in un secondo momento.

Processi di taglio lamiera

Una volta selezionato il materiale, la prima fase di fabbricazione è quasi sempre il taglio. La scelta del metodo di taglio è una decisione critica basata su diversi fattori chiave:

- Compatibilità dei materiali

- Spessore del materiale

- Velocità e volume di produzione richiesti

- Qualità e finitura dei bordi desiderate

- Requisiti di tolleranza

- Geometria del pezzo

- Costo per pezzo

Taglio laser

Il taglio laser è un processo di taglio termico che utilizza un raggio laser focalizzato per fondere il materiale con eccezionale precisione e velocità. È uno dei metodi di taglio della lamiera più comuni grazie alla sua versatilità, precisione, economicità e idoneità a lavorare un’ampia gamma di materiali.

Come funziona

Una macchina per il taglio laser genera un fascio di luce ad alta intensità, focalizzato su un piccolo punto (spesso di circa 0,2 mm di diametro). Questa energia concentrata fonde il materiale e un gas di supporto ad alta pressione (come ossigeno, azoto o aria compressa) soffia il materiale fuso fuori dal taglio (kerf). Questo getto di gas impedisce al materiale di solidificarsi e garantisce un bordo pulito.

Esistono tre tipi principali di sistemi laser:

Laser CO2

I laser CO2 sono la tecnologia più consolidata, operando a una lunghezza d’onda di 10,6 micrometri. Sono estremamente versatili e possono tagliare materiali non metallici come legno e plastica, ma sono anche potenti strumenti per il taglio dei metalli, in grado di lavorare acciaio fino a 30 mm.

Tuttavia, sono meno efficaci sui metalli riflettenti; i limiti di spessore per alluminio e ottone sono in genere intorno ai 10 mm, mentre per il rame sono limitati a 4-5 mm. I sistemi a CO2 richiedono inoltre una manutenzione regolare (ad esempio, per specchi e tubi risonatori) e consumano più elettricità rispetto alle tecnologie più recenti.

Laser fibra

I laser a fibra sono una tecnologia allo stato solido che opera a una lunghezza d’onda di 1,07 micrometri. Questa lunghezza d’onda viene assorbita molto meglio da metalli riflettenti come alluminio, rame e ottone, rendendo i laser a fibra altamente efficaci per questi materiali.

Sono 2-3 volte più veloci dei laser a CO2 su lamiere più sottili e sono significativamente più efficienti dal punto di vista energetico. Senza specchi da allineare, richiedono una manutenzione minima. Il loro limite principale è uno spessore massimo sull’acciaio inferiore (tipicamente 20-25 mm) rispetto ai laser a CO2 ad alta potenza.

Nd: Laser YAG

I laser Nd:YAG, un altro tipo di laser a stato solido, offrono un’eccellente qualità del fascio e un controllo degli impulsi eccellente, rendendoli ideali per applicazioni ad alta precisione o per il taglio di lamine. Tuttavia, la loro potenza è generalmente inferiore a quella dei laser a CO₂ o a fibra ottica e spesso presentano costi di esercizio e manutenzione elevati (a causa di problemi a lampade o diodi), limitandone l’utilizzo a applicazioni specifiche e di nicchia.

Vantaggi e limiti del taglio laser

| Vantaggi | Limiti |

| Alta precisione: raggiunge una precisione di posizionamento elevata, spesso ±0,1 mm | La zona termicamente alterata (ZTA): altera localmente le proprietà del materiale, sebbene la zona sia stretta (0,1–0,5 mm). |

| Eccellente qualità dei bordi: produce bordi puliti e nitidi con una quantità minima di scorie, riducendo le esigenze di post-elaborazione. | Limiti di spessore: meno efficace su piastre molto spesse (ad esempio, >25-30 mm) rispetto ad altri metodi termici. |

| Elevata velocità di taglio: molto veloce, in particolare su materiali di spessore sottile o medio. | Problemi con i materiali riflettenti: i metalli altamente riflettenti (ad esempio rame, ottone) possono rappresentare una sfida, soprattutto per i laser a CO2. |

| Bassa distorsione: la ridotta zona ZTA e l’elevata velocità consentono un incastro preciso delle parti, massimizzando l’utilizzo del materiale. | Rischio di deformazione: può causare deformazione su fogli molto sottili (<1 mm) se l’apporto di calore non viene controllato attentamente. |

| Versatilità: taglia un’ampia gamma di materiali, compresi materiali non metallici come plastica e legno (con laser a CO2). | Fumi e ventilazione: produce fumi pericolosi che richiedono sistemi di ventilazione e filtraggio robusti. |

Applicazioni e considerazioni sui materiali

L’intervallo ideale per il taglio dei metalli è in genere compreso tra 0,5 mm e 25 mm. Sebbene i laser industriali ad alta potenza possano tagliare lamiere più spesse, la velocità di taglio diminuisce e la qualità del taglio si deteriora.

Le lamiere sottili (inferiori a 1 mm) richiedono un controllo preciso dei parametri per evitare deformazioni dovute al calore. Nel complesso, il taglio laser è ideale per componenti che richiedono forme complesse, elevata precisione e una finitura dei bordi pulita che richiede una post-lavorazione minima.

Applicazioni industriali

Il taglio laser è utilizzato in quasi tutti i settori. Le applicazioni più comuni includono:

- Automotive: staffe di precisione, componenti di scarico e prototipi.

- Aerospaziale: componenti strutturali leggeri e parti di motore che richiedono elevata precisione.

- Elettronica: involucri, telai, dissipatori di calore e schermatura EMI.

- Edilizia: pannelli decorativi, componenti HVAC e lavorazioni metalliche personalizzate.

Taglio al plasma

Il taglio al plasma è un processo di taglio termico ampiamente utilizzato nella produzione pesante e nell’edilizia. Sebbene meno preciso del taglio laser, eccelle nel taglio rapido di metalli spessi ed elettricamente conduttivi.

Come funziona

Il taglio al plasma utilizza un getto ad alta velocità di gas ionizzato (plasma) per fondere ed espellere il materiale dal taglio. Il processo inizia con il passaggio di un arco elettrico attraverso un gas compresso (come azoto, argon o aria), che ionizza il gas e lo riscalda a temperature estreme, spesso superiori a 20.000 °C.

L’elettrodo e l’ugello della torcia da taglio creano l’arco. Poiché il plasma risultante è elettricamente conduttivo, mantiene l’arco tra la torcia e il pezzo metallico. Questo principio di funzionamento limita il taglio al plasma ai materiali elettricamente conduttivi. Con sistemi adeguati, può tagliare spessori fino a 100+ mm.

I sistemi moderni utilizzano un “arco pilota” (una piccola scintilla al plasma) per avviare l’arco di taglio principale al contatto con il pezzo in lavorazione.

Vantaggi e limiti del taglio al plasma

| Vantaggi | Limiti |

| Velocità di taglio elevate: molto elevate, soprattutto su materiali spessi. | Kerf più ampio: il percorso di taglio è più ampio di quello di un laser, con conseguente minore precisione. |

| Capacità di taglio di materiali spessi: taglia l’acciaio fino a 100 mm; meno per acciaio inossidabile e alluminio. | ZTA più grande: la zona interessata dal calore è più grande di quella di un laser, alterando così una parte maggiore del materiale di base. |

| Conveniente su piastra: spesso più economico del taglio laser per lastre più spesse di 10 mm. | Qualità del bordo: può produrre scorie e una leggera smussatura del bordo (angolarità), che spesso richiede una post-elaborazione. |

| Materiali conduttivi: taglia tutti i metalli elettricamente conduttivi, compresi i metalli riflettenti che sono sfidanti per i laser. | Solo conduttivi: non è possibile tagliare materiali non conduttivi come legno o plastica. |

| Portabilità: sono disponibili unità portatili più piccole per il lavoro sul campo. | Fumi e ventilazione: produce fumi pericolosi e archi elettrici significativi, che richiedono ventilazione. |

Applicazioni e considerazioni sui materiali

Il taglio al plasma è compatibile con tutti i metalli elettricamente conduttivi. L’acciaio al carbonio taglia bene utilizzando aria compressa o ossigeno. L’acciaio inossidabile e l’alluminio ottengono risultati migliori (ossidazione ridotta al minimo e migliore qualità dei bordi) utilizzando azoto o miscele di gas argon/idrogeno.

Mentre il taglio laser è sempre più competitivo fino a 25-30 mm, il vero “punto debole” del taglio al plasma si trova nella gamma di spessori da 10 mm a 50 mm.

Su lamiere sottili, l’elevato apporto di calore può causare deformazioni significative. Su materiali più spessi di 50 mm, il bordo di taglio presenta spesso una smussatura (angolarità) e una rugosità evidenti. Ecco perché è una scelta popolare per applicazioni strutturali in cui funzionalità e resistenza sono prioritarie rispetto all’estetica.

Applicazioni industriali

Il taglio al plasma è un processo ideale per applicazioni gravose:

- Costruzioni pesanti: fabbricazione di acciaio strutturale, taglio di lamiere.

- Costruzioni navali: lamiere per scafi, componenti strutturali.

- Attrezzature industriali: recipienti a pressione, serbatoi di stoccaggio.

- Automotive: componenti per autocarri pesanti, componenti per telai.

- Fabbricazione generale: staffe, telai e altri componenti in lamiera spessa.

Taglio a fiamma

Il taglio a fiamma, noto anche come ossitaglio, è un processo termico utilizzato principalmente per il taglio di lamiere di acciaio al carbonio di grande spessore. Sebbene non sia la prima scelta comune per lamiere sottili, è un metodo economico e contenuto, soprattutto per lavori in cantiere o in officine attrezzate per la lavorazione di acciaio pesante.

Come funziona

Ossitaglio e taglio a fiamma sono termini intercambiabili, ma entrambi descrivono in modo esaustivo il processo. L’ossitaglio utilizza una fiamma ad alta temperatura generata da un gas combustibile (come acetilene, propano o gas naturale) per riscaldare l’acciaio dolce fino alla sua temperatura di accensione, che è di circa 900 °C.

Una volta raggiunta questa temperatura, un getto separato di ossigeno puro ad alta pressione viene indirizzato sul punto. Questo innesca una rapida reazione di ossidazione (in pratica, una rapida e controllata formazione di ruggine o combustione) che rompe il materiale. La fiamma di preriscaldamento e il getto di ossigeno lavorano in tandem per muoversi lungo il percorso di taglio.

Questo processo è limitato agli acciai al carbonio e poveri di leghe. Funziona meglio sull’acciaio dolce (contenuto di carbonio inferiore allo 0,25%), poiché un contenuto di carbonio più elevato (oltre lo 0,6%) interferisce con il processo e richiede un preriscaldamento. Non è adatto per acciaio inox, alluminio o altri metalli non ferrosi. Elementi come cromo o nichel formano uno strato di ossido protettivo che resiste alla reazione di ossidazione, impedendo il taglio.

Vantaggi e limiti del taglio a fiamma

| Vantaggi | Limiti |

| Spessore ineguagliabile: eccelle nel taglio di lamiere molto spesse, dal suo intervallo ideale di 10–150 mm fino a 300 mm o più. | Solo acciaio al carbonio: non può tagliare acciaio inox, alluminio o altri metalli non ferrosi. |

| Basso costo delle attrezzature: la torcia e le attrezzature per la manipolazione del gas sono relativamente poco costose. | Ampio kerf: produce un taglio molto ampio (oltre 3 mm), con conseguente bassa precisione e perdita di materiale. |

| Portabilità: le unità portatili e manuali sono comuni, il che le rende perfette per il lavoro sul campo. | Ampia zona termicamente alterata (ZTA): crea una zona termicamente alterata (ZTA) molto ampia, alterando significativamente le proprietà del materiale in prossimità del taglio. |

| Nessuna necessita di elettricità: funziona solo con gas combustibili e ossigeno, il che lo rende utile in luoghi senza elettricità. | Scarsa qualità degli spigoli: lascia un bordo ruvido e affusolato con molto scarto, che richiede una post-elaborazione impegnativa. |

| Strumento versatile: la stessa configurazione della torcia può spesso essere adattata per applicazioni di saldatura o preriscaldamento | Velocità di taglio lenta: notevolmente più lenta del taglio al plasma su spessori di materiale comparabili. |

Applicazioni e considerazioni sui materiali

Il taglio a fiamma è più efficace su acciai dolci a basso contenuto di carbonio (inferiore allo 0,25%). Sebbene sia possibile tagliare anche acciai ad alto tenore di carbonio, questi richiedono un preriscaldamento accurato e un raffreddamento controllato per prevenire cricche e fragilità.

Il vantaggio principale di questo processo è per materiali di spessore superiore ai 25 mm, dove altri metodi risultano meno economici o più lenti. La qualità del taglio è relativamente scarsa e non è adatta a componenti di precisione o lamiere di spessore sottile.

Applicazioni industriali

Data la sua capacità di lavorare lamiere spesse e pesanti, il taglio a fiamma viene utilizzato quasi esclusivamente nelle industrie pesanti:

- Edilizia: taglio di travi in acciaio strutturale e lamiere pesanti.

- Attrezzature pesanti: fabbricazione di componenti per telai e staffe spesse.

- Demolizione e rottamazione: segmentazione di grandi strutture metalliche per la rimozione.

- Costruzione di ponti: taglio e montaggio in loco di acciaio strutturale.

Taglio ad acqua

Il taglio ad acqua è un processo di erosione meccanica che taglia il materiale utilizzando un flusso d’acqua ad alta velocità. A differenza dei metodi termici (laser, plasma), non genera una zona termicamente alterata (ZTA). Questo, unito alla sua capacità di tagliare quasi tutti i materiali, lo rende un processo essenziale per applicazioni specializzate.

Come funziona

I sistemi a getto d’acqua funzionano in due modi: con acqua pura e con abrasivo.

- Il getto d’acqua puro utilizza un flusso d’acqua pressurizzato a 210-620 MPa (30.000-90.000 psi), concentrato attraverso un piccolo ugello (circa 0,2 mm) per tagliare materiali morbidi come schiuma e gomma.

- Il getto d’acqua abrasivo, il metodo utilizzato per la lavorazione della lamiera, introduce un abrasivo (più comunemente granato) nel flusso d’acqua ad alta pressione. Questa miscela di acqua e particelle abrasive erode il materiale attraverso un impatto ad alta velocità.

Si tratta di un metodo di taglio meccanico, che non prevede fusione o reazioni chimiche. La testa di taglio, controllata tramite codice G, bombarda il materiale, corrodendolo per creare un taglio preciso senza distorsioni termiche.

Vantaggi e limiti del taglio a getto d’acqua

| Vantaggi | Limiti |

| Nessuna zona termicamente alterata (ZTA): il processo di taglio a freddo non distorce né altera le proprietà del materiale. | Velocità di taglio basse: notevolmente più lente rispetto al laser o al plasma, soprattutto su materiali spessi. |

| Taglia qualsiasi materiale: può tagliare praticamente qualsiasi cosa, compresi metalli, materiali compositi, ceramiche, pietre e vetro. | Elevati costi operativi: costi elevati dovuti al consumo di abrasivo e alla manutenzione della pompa ad alta pressione. |

| Eccellente qualità degli spigoli: produce una finitura liscia e satinata che spesso non richiede post-elaborazione. | Rischio di conicità: può produrre una leggera conicità del bordo (angolo di taglio) su materiali molto spessi, sebbene le moderne teste a 5 assi possano compensare questo problema. |

| Capacità di taglio di materiali spessi: può tagliare metalli fino a 250 mm di spessore. | Rumore: il processo è eccezionalmente rumoroso. |

| Alta precisione: raggiunge un’elevata accuratezza, con tolleranze che dipendono dalla velocità di taglio. |

Applicazioni e considerazioni sui materiali

Il taglio a getto d’acqua è la soluzione ideale per materiali difficili o impossibili da tagliare con processi termici. Tra questi rientrano acciai per utensili, titanio, leghe speciali e materiali compositi.

Il taglio a getto d’acqua è il processo ideale per materiali sensibili al calore (come parti trattate termicamente o leghe in cui è necessario preservare la tempra) e per progetti in cui non è accettabile alcuna distorsione termica o variazione delle proprietà del materiale (ZTA).

La qualità di taglio è eccezionale, in particolare quando si utilizzano velocità di taglio più basse, il che produce anche un’eccellente perpendicolarità del bordo (conicità minima).

Applicazioni industriali

- Aerospaziale: taglio di componenti in titanio, parti in composito e attacchi ad alta precisione.

- Dispositivi medici: produzione di strumenti chirurgici, impianti e componenti di precisione.

- Attrezzi e stampi: taglio di acciai temprati per utensili e componenti complessi.

- Fabbricazione generale: produzione di piccoli volumi e componenti ad alta precisione realizzati con materiali diversi o difficili da tagliare.

Dopo aver esaminato i quattro metodi di taglio principali, concludiamo confrontandoli direttamente:

Taglio della lamiera: confronto dei processi

| Parametro | Taglio laser | Taglio al plasma | Taglio a fiamma | Taglio ad acqua |

| Tipo di processo | Termico (fusione) | Termico (arco al plasma) | Termico (ossidazione) | Meccanico (erosione) |

| Precisione | ±0.1 mm | ±0.2 mm | ±1-3 mm | ±0.05–0.1 mm |

| Spessore Max Acciaio | 25-30 mm | 100+ mm | 300+ mm | 250+ mm |

| Spessore Max Alluminio | 20-25 mm | 100+ mm | Non si può tagliare | 250+ mm |

| Spessore Max Acciaio Inox | 15-20 mm | 50-80 mm | Non si può tagliare | 200+ mm |

| Zona termicamente alterata | 0.1-0.5 mm | 1-3 mm | 3-8 mm | Nessuno |

| Larghezza Kerf | 0.1-0.5 mm | 1-8 mm | 3-10 mm | 0.8-1.5 mm |

| Velocità di taglio | Veloce (sottile) | Molto veloce (spesso) | Lento | Molto lento |

| Qualità del bordo | Eccellente | Da discreto a buono | Povero | Eccellente |

| Materiale | La maggior parte dei metalli, alcuni non metalli | Solo conduttivo | Solo acciaio al carbonio | Tutti i materiali |

| Costo operativo | Da medio ad alto | Da basso a medio | Molto basso | Molto alto |

| Costo dell’attrezzatura | Alto | Medio | Molto basso | Molto alto |

| Ideale per | Forme complesse, precisione | Acciaio strutturale spesso | Acciaio al carbonio molto spesso | Alta precisione, nessun apporto termico |

Tranciatura

La tranciatura è un processo di taglio meccanico che utilizza due lame contrapposte per tagliare la lamiera lungo una linea retta. È spesso il metodo più economico per eseguire tagli dritti grazie alla sua semplicità e all’elevata velocità.

Come funziona

Il processo di tranciatura è analogo all’uso di un paio di forbici. La macchina utilizza due lame, una superiore e una inferiore, posizionate con una leggera angolazione (1-2 gradi) tra loro. Questa angolazione, o “inclinazione”, fa sì che il taglio avvenga progressivamente lungo la lunghezza del materiale anziché in una volta sola, il che riduce significativamente la forza richiesta.

Un meccanismo di serraggio mantiene la lamiera in posizione e un registro posteriore viene utilizzato al fine di impostare la dimensione per tagli precisi e ripetitivi. La maggior parte delle cesoie moderne è idraulica, garantendo un movimento fluido e un’elevata potenza per tagliare materiali spessi (ad esempio, acciaio al carbonio fino a 25 mm).

Le cesoie a lame parallele, sebbene meno comuni, sono ideali per lamiere sottili e tagli di piccole dimensioni, producendo bordi senza sbavature, a differenza delle lame angolate che possono deformare i materiali morbidi.

Le cesoie meccaniche, sebbene meno diffuse, si trovano ancora nelle officine, adatte per lamiere sottili e più facili da manutenere, ma con una forza limitata a basse portate.

Vantaggi e limiti della tranciatura

| Vantaggi | Limiti |

| Alta velocità: molto veloce, in quanto può tagliare un bordo lungo in un solo colpo. | Solo tagli dritti: non può essere utilizzato per tagliare curve o geometrie complesse. |

| Bassi costi operativi: tempi ciclo rapidi e materiali di consumo minimi (niente gas, abrasivi). | La qualità del bordo varia: può lasciare una sbavatura o una leggera deformazione, soprattutto se la configurazione non è corretta. |

| Nessuna ZTA: essendo un processo meccanico, non produce alcuna zona termicamente alterata (ZTA) o distorsione termica. | Usura della lama: con il tempo le lame si smussano e devono essere sottoposte a manutenzione, il che influisce sulla qualità di taglio. |

| Semplicità: un processo semplice e affidabile che non richiede operatori altamente qualificati. | Materiali duttili: funziona meglio su materiali duttili; i metalli duri o fragili potrebbero fratturarsi. |

| Elevata produzione: ideale per operazioni di tranciatura ad alto volume e preparazione delle scorte. |

Applicazioni e considerazioni sui materiali

La tranciatura funziona meglio con materiali duttili come acciaio dolce, acciaio a medio tenore di carbonio, acciaio inox e alluminio. I materiali più duri richiedono maggiore forza e accelerano l’usura della lama.

Il bordo tagliato presenta in genere una piccola bava sul fondo. La qualità del taglio dipende fortemente dal “gioco della lama”, ovvero dalla distanza tra le due lame.

Il gioco della lama è fondamentale: la qualità del taglio nella tranciatura dipende fortemente dal gioco della lama, ovvero dalla distanza tra lama superiore e inferiore. Questo è in genere impostato al 5-10% dello spessore del materiale. Un gioco troppo piccolo causa una rapida usura della lama, mentre un gioco troppo grande può causare la piegatura o la torsione del materiale, con conseguente formazione di una grande bava.

Applicazioni industriali

La tranciatura è un processo fondamentale utilizzato per preparare i grezzi:

- Fornitori di materiali di magazzino: taglio di grandi lamiere o piastre in formati più piccoli e vendibili.

- HVAC: preparazione di sezioni dritte di acciaio zincato per canalizzazioni.

- Coperture: taglio di pannelli metallici per coperture e rivestimenti.

- Fabbricazione generale: tranciatura di componenti semplici per successiva piegatura o punzonatura.

- Produzione di elettrodomestici: creazione di pezzi grezzi piatti per processi di imbutitura profonda.

Fustellatura e punzonatura

La fustellatura e la punzonatura sono processi di taglio meccanico ad alta velocità, ideali per produzioni di grandi volumi. Utilizzando un set di utensili e matrici dedicati, si ottengono tempi ciclo molto rapidi, qualità costante e un’elevata ripetibilità dimensionale.

Come funziona

Il meccanismo centrale di entrambi i processi prevede un punzone (matrice superiore) che spinge il materiale in fogli attraverso un’apertura nella matrice (matrice inferiore). La differenza principale tra i due sta nell’intento, ovvero se il prodotto finale sia il ritaglio o il foglio rimanente.

- Fustellatura: il pezzo che viene tranciato è il prodotto desiderato. Il materiale circostante, o “anima”, è lo scarto. Questo processo viene utilizzato per creare componenti come rondelle, guarnizioni e pezzi grezzi per ingranaggi.

- Punzonatura: il pezzo che viene tranciato è lo scarto. La lamiera principale, che ora presenta fori o fessure, è il prodotto desiderato. Questo viene utilizzato per creare fori di ventilazione negli involucri elettronici o fori di montaggio nelle staffe.

- Fustellatura fine: si tratta di una variante ad alta precisione della fustellatura che utilizza giochi estremamente ridotti (fino a 10 volte inferiori allo standard) e una pressione controllata. Produce componenti con bordi molto lisci e squadrati ed è spesso utilizzata per strumenti chirurgici o componenti di orologi.

- Perforazione: si tratta di una forma di punzonatura che utilizza un utensile multi-punzone per creare numerosi fori, spesso secondo uno schema predefinito, con una singola pressione.

Vantaggi e limiti della fustellatura e della punzonatura

| Vantaggi | Limiti |

| Alta velocità: tempi ciclo estremamente rapidi, con alcune presse che raggiungono i 1.000 colpi al minuto [cit: 262]. | Elevato costo di attrezzaggio: gli utensili dedicati (set di punzoni e matrici) sono costosi, soprattutto per le forme personalizzate [cit: 269]. |

| Eccellente ripetibilità: ideale per la produzione di grandi volumi, poiché lo strumento garantisce che ogni parte sia identica [cit: 263]. | Limite di spessore del materiale: più adatto per lamiere, in genere 6 mm o meno [cit: 270]. |

| Basso costo dei pezzi (in volume): una volta realizzati gli utensili, il costo per pezzo è molto basso [cit: 266]. | Usura degli utensili: gli utensili si usurano e richiedono un monitoraggio e una manutenzione regolari per mantenere la qualità del bordo [cit: 271]. |

| Buona qualità degli spigoli: una corretta configurazione con la giusta distanza produce bordi puliti ed affilati [cit: 264]. | Distorsione delle parti: può causare la distorsione delle parti, soprattutto quando si praticano molti fori ravvicinati [cit: 272]. |

| Flessibilità (torretta): i punzoni a torretta CNC offrono flessibilità grazie all’utilizzo di una libreria di utensili standard. |

Applicazioni e considerazioni sui materiali

- La punzonatura e la fustellatura funzionano meglio con materiali duttili, meno soggetti a cricche sotto sforzo. L’acciaio al carbonio è comunemente utilizzato fino a 6 mm, mentre l’acciaio inossidabile (che richiede una forza maggiore a causa dell’incrudimento) è in genere limitato a 3-4 mm. Anche le leghe di alluminio sono adatte grazie alla loro morbidezza, sebbene a volte possano aderire al punzone.

- La qualità del bordo dipende dalle proprietà del materiale. I materiali duttili producono un bordo tranciato più liscio, mentre i materiali più duri possono presentare una zona di frattura più ampia con una finitura più ruvida.

Per evitare deformazioni del materiale e garantire la qualità dei pezzi, seguire queste regole di progettazione:

- Dimensioni del foro: il diametro minimo del foro deve essere almeno pari allo spessore del materiale, ma preferibilmente maggiore.

- Spaziatura dei fori: la distanza tra i fori deve essere almeno 1,5 volte lo spessore del materiale.

- Distanza dal bordo: la distanza tra un foro e il bordo del pezzo deve essere almeno 2,5 volte lo spessore del materiale per evitare che il materiale si rigonfi o si deformi.

Applicazioni industriali

- Elettronica: fori di ventilazione del telaio, alloggiamenti dei connettori, perforazioni per schermatura EMI.

- Automotive: fori di montaggio dei pannelli della carrozzeria, contatti elettrici e ingranaggi di precisione (tramite tranciatura fine).

- Elettrodomestici: aperture per pannelli di controllo, griglie di ventilazione, staffe di montaggio e perforazioni decorative.

- HVAC: collegamenti delle condotte, alloggiamenti dei filtri e componenti per il controllo del flusso d’aria.

Processi di formatura della lamiera

Una volta tagliato un foglio di lamiera piatto, il passaggio successivo è spesso la formatura. Si tratta di un processo che modella il metallo applicando una forza superiore al suo limite di snervamento, facendogli assumere una nuova forma permanente.

Ritorno elastico e compensazione

Un concetto chiave nella formatura di tutti i metalli è il ritorno elastico. Si tratta del recupero elastico del materiale, ovvero la sua tendenza a “tornare indietro” verso la sua forma originale piatta dopo la rimozione della forza di formatura.

Questo accade perché una piegatura crea due zone: gli strati esterni vengono allungati (forze di trazione) e quelli interni vengono compressi. La maggior parte dei materiali è più resistente alla compressione che alla tensione, pertanto gli strati interni compressi spingono leggermente indietro il materiale una volta che l’utensile viene retratto. Questo è particolarmente comune nella piegatura in aria.

Per ottenere un angolo finale preciso (ad esempio, 90°), vengono utilizzati diversi metodi di compensazione:

- Piegatura eccessiva: il pezzo viene piegato oltre l’angolo desiderato (ad esempio, a 88°) in modo che ritorni elastico ai 90° desiderati.

- Piegatura o coniatura: viene utilizzata una forza molto maggiore per premere il materiale nello stampo, il che deforma plasticamente il materiale e riduce al minimo la sua capacità di ritorno elastico.

- Scelta del punzone/matrice: l’utilizzo di punzoni con un raggio più piccolo può anche aiutare a “fissare” la piega e ridurre il ritorno elastico.

Il ritorno elastico implica che il raggiungimento dell’angolo finale dipende fortemente dalle proprietà del materiale, dallo spessore e dal raggio di piegatura. I progettisti devono anche considerare la sequenza di piegatura, poiché alcune flange possono bloccare gli utensili della pressa piegatrice, rendendo impossibili le pieghe successive.

Piegatura (Pressa piegatrice)

Quando gli ingegneri parlano di piegatura, si riferiscono quasi sempre alla piegatura tramite pressa piegatrice. È il processo di fabbricazione della lamiera più comune utilizzato per dare forma al materiale, in grado di produrre qualsiasi cosa, da semplici piegature a 90 gradi a complesse geometrie multi-piega.

Come funziona

Una pressa piegatrice utilizza un punzone (l’utensile superiore) per forzare una lamiera in una matrice a V (l’utensile inferiore). Esistono tre metodi principali:

- Piegatura in aria: questo è il metodo più comune e flessibile. Il punzone preme il materiale nella matrice a V, ma non fino in fondo. L’angolo finale è determinato dalla profondità della corsa del punzone, consentendo a un singolo set di utensili di creare angoli diversi (ad esempio, da 90° a 135°). Questo metodo richiede la compensazione del ritorno elastico.

- Piegatura inferiore: il punzone preme il materiale in modo che entri in pieno contatto con le pareti e il fondo della matrice. Questo metodo utilizza una forza maggiore (piegatura in aria 2-3 volte superiore) e aiuta ad “impostare” l’angolo, riducendo significativamente il ritorno elastico. L’angolo è determinato dalla matrice, rendendolo meno flessibile della piegatura in aria.

- Coniatura: questo metodo utilizza una forza estrema (piegatura in aria 5-10 volte superiore) per premere il punzone nel materiale, assottigliandolo nel punto di piega. Questo deforma plasticamente il materiale in modo così completo che non vi è praticamente alcun ritorno elastico. Garantisce un’elevata precisione, ma causa una più rapida usura degli utensili.

Vantaggi e limiti della piegatura

| Vantaggi | Limiti |

| Elevata versatilità: una singola macchina può produrre un’ampia gamma di geometrie di piegatura semplici e complesse. | Ritorno elastico: richiede un’attenta compensazione e un controllo del processo per ottenere angoli precisi. |

| Conveniente: gli utensili sono relativamente standard e il processo è adatto sia per i prototipi che per la produzione in grandi volumi. | Raggio di curvatura minimo: il raggio di curvatura più piccolo ottenibile è limitato dallo spessore e dalla duttilità del materiale. |

| Ampiamente disponibili: le presse piegatrici sono macchine standard in quasi tutte le officine di lavorazione della lamiera. | Segni degli utensili: il punzone e la matrice possono lasciare “segni di prova” visibili sulla superficie del pezzo. |

| Parti resistenti: crea angoli resistenti e rigidi da un unico pezzo di materiale. | Direzione della grana: la piegatura parallela alla direzione della grana del metallo può causare crepe, soprattutto su raggi stretti. |

Applicazioni e considerazioni sui materiali

Le regole sul raggio di curvatura minimo che impongono un raggio troppo stretto sono una causa comune di crepe.

- L’acciaio al carbonio e le leghe di alluminio duttili sono facili da piegare, con un raggio di curvatura interno minimo consigliato pari a 1 volta lo spessore del materiale (1T).

- Le leghe di alluminio più dure (come la 5052-H32) sono più soggette a criccature e richiedono un raggio maggiore, spesso da 2 a 3 volte lo spessore del materiale.

- Anche l’acciaio inossidabile (ad esempio 304, 316) si indurisce rapidamente e richiede un raggio maggiore, in genere circa 2 volte lo spessore del materiale.

Imbutitura

L’imbutitura profonda è un processo di formatura che spinge un pezzo di lamiera attraverso l’apertura di uno stampo, allungandolo e comprimendolo fino a ottenere la forma del punzone. Viene utilizzato per creare parti senza giunzioni con profondità significativa, come tazze, scatole o contenitori. L’imbutitura superficiale è un’operazione simile, ma con profondità inferiore.

Come funziona

Il processo inizia con un pezzo grezzo piatto e pretagliato.

- Un premi-lamiera (o “tampone di pressione”) scende e blocca saldamente il pezzo grezzo sopra la cavità della matrice.

- Il punzone scende, spingendo il centro del pezzo grezzo nella matrice.

- Il premi-lamiera mantiene la pressione, consentendo al materiale di fluire radialmente verso l’interno (per formare le pareti) e prevenendo al contempo la formazione di pieghe.

- Il materiale viene stirato e formato secondo la geometria precisa del punzone e della matrice.

Vantaggi e limiti dell’imbutitura profonda

| Vantaggio | Limiti |

| Crea parti resistenti e senza giunzioni: ideale per contenitori che devono essere impermeabili o ermetici. Forma una struttura a grana continua. | Costi di lavorazione molto elevati: il punzone, la matrice e il premi-lamiera personalizzati sono complessi e costosi da produrre. |

| Produzione ad alto volume: una volta impostato, il processo è molto rapido e ripetibile, il che lo rende ideale per la produzione di massa. | Limitazioni del materiale: richiede materiali altamente duttili e formabili che possano allungarsi senza rompersi. |

| Geometrie complesse: L’imbutitura profonda progressiva (che utilizza più fasi) può creare forme molto complesse. | Rischio di errori: Tende a presentare difetti come strappi, grinze o “orecchie” se i parametri di processo non sono perfetti. |

Applicazioni e considerazioni sui materiali

L’imbutitura profonda è adatta solo per metalli che possono allungarsi e scorrere in modo significativo senza cricche. Tra questi rientrano gli acciai a basso tenore di carbonio, molte leghe di alluminio (ad esempio, 3003) e l’acciaio inox.

Il successo dell’imbutitura profonda dipende in larga misura dalla qualità del materiale e dalla sua preparazione.

- Spessore uniforme: il componente grezzo deve avere uno spessore uniforme per evitare punti sottili che potrebbero strapparsi.

- Pezzi grezzi senza sbavature: è essenziale che il taglio sia netto e senza sbavature. Le bave derivanti dal taglio possono agire come concentratori di sollecitazioni e dare origine a cricche.

- Lubrificazione: un corretto controllo dell’attrito mediante lubrificanti (oli, film polimerici) è fondamentale per prevenire il grippaggio (adesione del materiale all’utensile) e il calore eccessivo.

Le parti alte, come una tazza di metallo, potrebbero richiedere più tirature, intervallate da una fase di ricottura (trattamento termico) per ripristinare la duttilità del materiale prima della tiratura successiva.

Applicazioni industriali

- Automotive: coppe dell’olio, serbatoi del carburante, pannelli delle portiere, componenti strutturali della carrozzeria.

- Elettrodomestici da cucina: lavelli in acciaio inox, pentole, cappe aspiranti.

- Imballaggi: lattine di alluminio, contenitori per alimenti, bombolette spray, tappi metallici.

- Elettronica: contenitori, alloggiamenti per dissipatori di calore, alloggiamenti per batterie.

Calandratura

La calandratura è un processo di formatura che usa una serie di rulli rotanti per curvare lamiere metalliche in forme cilindriche o coniche. Viene utilizzata per creare curve uniformi e di ampio raggio, non praticabili con la piegatura tramite pressa piegatrice, e non presenta limitazioni sulla lunghezza del pezzo.

Come funziona

La configurazione più comune è una piegatrice a 3 rulli, dotata di due rulli di supporto inferiori e di un rullo superiore regolabile che applica la pressione necessaria per determinare il raggio di piegatura. Anche le macchine a 4 rulli sono comuni, poiché aggiungono un quarto rullo che aiuta ad effettuare una prima piegatura sui bordi di entrata e di uscita del foglio, eliminando i “punti piatti” che spesso si creano con le macchine a 3 rulli.

I rulli motorizzati alimentano anche il materiale attraverso la macchina. Il corretto allineamento del foglio è fondamentale per garantire un cilindro dritto e uniforme. A seconda del raggio desiderato, il foglio potrebbe richiedere diversi passaggi attraverso i rulli per raggiungere gradualmente la geometria finale.

Vantaggi e limiti della calandratura

| Vantaggi | Limiti |

| Raggi ampi e uniformi: genera curve lisce e di ampio raggio, impossibili da realizzare in un solo colpo su una pressa piegatrice. | Limite del raggio minimo: il raggio minimo ottenibile è limitato dal diametro dei rulli e dallo spessore del materiale. |

| Nessuna limitazione di lunghezza: può formare parti curve in modo continuo, come tubi o lunghe sezioni di serbatoi. | Passate multiple: per ottenere un raggio preciso spesso sono necessarie più passate, il che può richiedere molto tempo. |

| Varietà di forme: può essere utilizzato per generare forme coniche e a raggio variabile (con macchine specializzate). | Zone piatte: le macchine a 3 rulli tendono a lasciare piccole sezioni piatte all’inizio e alla fine del foglio. |

| Materiale spesso: adatto per la formatura di piastre spesse e forme strutturali. | Solo geometrie semplici: limitato a profili curvi semplici. |

Applicazioni e considerazioni sui materiali

La calandratura funziona bene con la maggior parte delle lamiere duttili. Il processo di formatura graduale e ad ampio raggio riduce significativamente il rischio di cricche rispetto alle pieghe strette delle presse piegatrici.

Il raggio minimo di piegatura è in genere 3-5 volte lo spessore del materiale, rendendo la calandratura ideale per curve ampie. Sebbene la “piegatura a gradini” (creando una serie di piccole pieghe adiacenti) su una pressa piegatrice possa simulare una curva ampia, non si ottiene un raggio realmente uniforme come quello fornito dalla calandratura.

La calandratura eccelle con materiali di spessore superiore a 6 mm. Per queste lamiere pesanti, la calandratura è un metodo più efficiente ed efficace per creare cilindri, serbatoi e curve strutturali di grande diametro rispetto ad altri metodi di formatura. Il ritorno elastico è minimo grazie alla distribuzione graduale delle sollecitazioni, sebbene materiali morbidi come l’alluminio possano essere soggetti a segni causati dai rulli.

Assemblaggio

Una volta tagliati e formati, i componenti vengono spesso uniti in sottoassiemi o prodotti completi. La scelta del metodo di giunzione influisce sulla resistenza, l’aspetto, il costo e la manutenibilità dell’assieme. Ogni metodo presenta compromessi distinti che devono essere considerati in base ai requisiti del progetto.

Saldatura

La saldatura crea un giunto permanente e ad alta resistenza fondendo e mescolando insieme i materiali di base, spesso con l’uso di un materiale d’apporto. Produce il giunto più resistente possibile e i processi spaziano dalla saldatura ad arco manuale di precisione alla saldatura a resistenza automatizzata ad alta velocità.

Processi di saldatura ad arco

Questa saldatura utilizza un arco elettrico per generare calore intenso, fondendo i metalli base e un materiale d’apporto. Un gas di protezione viene solitamente utilizzato per proteggere il bagno di saldatura fuso dalla contaminazione atmosferica.

- TIG (Tungsten Inert Gas): utilizza un elettrodo di tungsteno non consumabile e una protezione di gas inerte. La saldatura TIG offre un eccellente controllo del calore e della qualità della saldatura, rendendola ideale per materiali sottili e applicazioni che richiedono saldature pulite e precise (come acciaio inox e alluminio). È un processo manuale, robusto, flessibile, ma relativamente lento.

- MIG (Metal Inert Gas): utilizza un elettrodo a filo consumabile che viene alimentato ininterrottamente attraverso la torcia, che fornisce anche il gas di protezione. La saldatura MIG offre un ottimo equilibrio tra velocità e qualità, è più facile da imparare rispetto alla TIG ed è adatta per la saldatura di acciaio al carbonio, acciaio inossidabile e alluminio.

- Saldatura a elettrodo (SMAW): utilizza un elettrodo consumabile rivestito di flusso. Il flusso crea il proprio gas di protezione durante la combustione, eliminando la necessità di una bombola di gas esterna. È un processo semplice, portatile ed economico, ideale per lavori all’aperto, ma la qualità della saldatura non può eguagliare quella di TIG o MIG.

Processi di saldatura a resistenza

- Saldatura a punti: utilizzata per unire lamiere sovrapposte senza materiale d’apporto. Una corrente elettrica viene fatta passare attraverso le lamiere sotto pressione, creando un piccolo punto di fusione localizzato. Si tratta di un processo automatizzato ad alta velocità che domina l’industria automobilistica per l’assemblaggio di pannelli della carrozzeria.

- Saldatura continua: utilizza elettrodi rotanti a forma di ruota per creare una serie di saldature a punti sovrapposte, formando una giunzione continua e a tenuta stagna. È comunemente utilizzata per la produzione di serbatoi di carburante, contenitori e condotti HVAC.

Vantaggi e limiti della saldatura

| Vantaggi | Limiti |

| Massima resistenza: crea un giunto continuo e fuso, solitamente resistente quanto il metallo di base. | Zona termicamente alterata (ZTA): il calore intenso altera le proprietà del materiale (ad esempio, robustezza, resistenza alla corrosione) nell’area attorno alla saldatura. |

| Unisce spessori diversi: può unire efficacemente una parte spessa a una parte sottile. | Elevata competenza richiesta: la qualità della saldatura, soprattutto con la saldatura TIG, dipende in larga misura dall’abilità dell’operatore. |

| Rigidità: garantisce un eccellente trasferimento del carico e rigidità all’insieme. | Permanente: i giunti non possono essere smontati per manutenzione o riparazione senza tagliarli. |

| A prova di perdite: processi come la saldatura TIG e la saldatura continua possono creare guarnizioni ermetiche. | Deformazione (warping): l’elevato apporto di calore può causare la deformazione delle parti in lamiera sottile. |

Applicazioni e considerazioni sui materiali

La maggior parte dei metalli comuni può essere saldata, ma la tecnica ed il materiale di apporto devono essere scelti con attenzione.

- L’acciaio al carbonio offre un’eccellente saldabilità.

- L’acciaio inossidabile richiede un attento controllo del calore per prevenire la precipitazione di carburi, che riduce la resistenza alla corrosione.

- L’alluminio è più difficile da saldare a causa della sua rapida formazione di ossidi e dell’elevata conduttività termica, richiedendo una superficie pulita e un’adeguata protezione con gas (tipicamente con TIG o MIG).

Un limite importante della saldatura è che i rivestimenti superficiali devono essere rimossi prima della saldatura. Un componente verniciato, rivestito a polvere o zincato deve essere levigato in corrispondenza del giunto di saldatura. Questo spesso aggiunge complessità al flusso di lavoro produttivo, richiedendo che il componente passi dalla fabbricazione (taglio/piegatura) a un fornitore specializzato in saldatura ed infine a un terzo fornitore per il rivestimento finale.

Saldatura dolce e brasatura

La saldatura dolce e la brasatura sono processi di giunzione simili alla saldatura classica, ma presentano una differenza fondamentale: utilizzano un metallo d’apporto per creare il giunto senza fondere i metalli base. Questo approccio a basse temperature evita molti dei problemi associati alla saldatura.

Come funziona

Entrambi i processi sfruttano l’azione capillare per attirare un metallo d’apporto fuso nello spazio stretto tra due parti ravvicinate. Il metallo d’apporto si lega alle superfici e si solidifica, creando la giunzione.

- Brasatura: utilizza un metallo d’apporto con un punto di fusione superiore a 450 °C. I materiali d’apporto più comuni includono leghe d’argento e rame-fosforo.

- Saldatura dolce: utilizza un metallo d’apporto con un punto di fusione inferiore a 450 °C. I materiali d’apporto più comuni sono leghe di stagno-piombo o leghe senza piombo.

Vantaggi e limiti della brasatura e della saldatura

| Vantaggi | Limiti |

| Basso apporto di calore: riduce il rischio di deformazione (warping) e non crea una grande zona pericolosa, preservando le proprietà del metallo di base. | Resistenza inferiore: la resistenza del giunto è limitata alla resistenza del metallo d’apporto, non del metallo di base. |

| Unisce metalli diversi: un metodo eccellente per unire metalli diversi (ad esempio, rame e acciaio) che non possono essere saldati facilmente. | Controllo preciso della temperatura: il processo richiede un attento controllo della temperatura per fondere il materiale d’apporto ma non la base. |

| Aspetto pulito: è possibile realizzare giunzioni molto pulite e ordinate con una post-elaborazione minima. | Rimozione del flussante: il flussante utilizzato per pulire la superficie deve essere rimosso accuratamente dopo la giunzione per evitare la corrosione. |

Applicazioni e considerazioni sui materiali

La brasatura e la saldatura dolce a stagno sono comuni per rame, ottone e molti acciai. Alluminio e acciaio inox possono essere uniti, ma richiedono flussanti e leghe di riempimento specifici per gestire i loro strati di ossido protettivi.

La saldatura dolce a stagno è generalmente utilizzata per lamiere più sottili (fino a 3 mm per il rame, meno per l’acciaio), mentre la brasatura può essere utilizzata su parti fino a 6 mm di spessore.

La progettazione del giunto è fondamentale sia per la brasatura che per la saldatura dolce a stagno. Per consentire una corretta azione capillare, la distanza tra le parti da accoppiare deve essere estremamente ridotta e costante, in genere compresa tra 0,05 mm e 0,2 mm.

Applicazioni industriali

- Brasatura:

- Sistemi HVAC (ad esempio, linee di refrigerante)

- Scambiatori di calore

- Componenti aerospaziali che richiedono giunti a tenuta stagna

- Saldatura dolce:

- Assemblaggio di componenti elettronici (PCB)

- Collegamenti meccanici e idraulici leggeri

Fissaggio meccanico

Il fissaggio meccanico è un metodo di giunzione essenziale, diverso dalla saldatura. I suoi principali vantaggi sono l’assenza di zone termicamente alterate (ZTA), la possibilità di unire materiali diversi e parti rivestite e la possibilità di essere eseguito dopo la finitura superficiale.

Molti metodi di fissaggio meccanico creano anche giunti rimovibili, consentendo lo smontaggio, la manutenzione e la riparazione, un requisito fondamentale nella progettazione di molti prodotti.

Bullonatura e avvitamento

Gli elementi di fissaggio filettati (bulloni, viti e dadi) creano giunzioni resistenti e affidabili, solitamente rimovibili.

- Le viti filettate vengono utilizzate con dadi o fori pre-filettati.

- Le viti autofilettanti generano la propria filettatura durante l’installazione, il che è ideale per creare una forte “presa” su lamiere sottili.

Quando un giunto bullone-dado è serrato correttamente (precaricato), le parti sono tenute insieme dall’attrito compressivo. Ciò significa che il giunto è resistente al taglio perché è l’attrito a impedire lo scorrimento, non la resistenza al “taglio” del bullone. Il bullone stesso è principalmente in tensione, che è la sua direzione di massima resistenza.

Rivettatura

La rivettatura crea giunzioni permanenti utilizzando un elemento di fissaggio deformabile (un rivetto) che viene inserito in un foro e espanso meccanicamente per creare una “testa” su entrambi i lati.

- I rivetti pieni sono semplici e resistenti, ma richiedono l’accesso da entrambi i lati per l’installazione.

- I rivetti ciechi (o rivetti “pop”) sono un tipo di fissaggio diffuso nella lavorazione della lamiera, poiché possono essere installati da un solo lato.

- I rivetti auto perforanti (SPR) sono un processo automatizzato ad alta velocità (comune nel settore automobilistico) in cui il rivetto perfora la lamiera superiore e si allarga in quella inferiore, senza richiedere fori pre-forati.

Clinciatura

La clinciatura è un metodo di giunzione permanente ad alta velocità, simile alla saldatura a punti e alla rivettatura autoperforante, ma con una differenza fondamentale: non utilizza materiali di consumo (nessun elemento di fissaggio o materiale di riempimento). Un punzone e una matrice vengono utilizzati per tirare e “clinciare” insieme i due strati di metallo, formando un pulsante meccanico resistente e ad incastro. È ampiamente utilizzato nei settori HVAC e degli elettrodomestici.

Vantaggi e limiti del fissaggio meccanico

| Vantaggi | Limiti |

| Nessun apporto di calore (nessuna zona termicamente alterata): preserva le proprietà del materiale (resistenza, tempra, resistenza alla corrosione). | Concentrazione delle sollecitazioni: i carichi sono concentrati nei fori di fissaggio, che possono rappresentare un punto di fatica. |

| Materiali dissimili: unisce facilmente metalli dissimili (ad esempio alluminio e acciaio) senza problemi di corrosione galvanica (se gli elementi di fissaggio sono scelti correttamente). | Preparazione del foro: la maggior parte dei metodi (tranne SPR e clinciatura) richiede la foratura o la punzonatura, che rappresentano un passaggio aggiuntivo. |

| Consente lo smontaggio: bulloni e viti creano giunti rimovibili per la manutenzione e la riparazione. | Accesso richiesto: molti elementi di fissaggio (come bulloni e rivetti solidi) richiedono l’accesso a entrambi i lati del pezzo. |

| Funziona su parti rivestite: le parti possono essere verniciate, verniciate a polvere o placcate prima dell’assemblaggio. | Rischio di corrosione: una scelta non corretta degli elementi di fissaggio può causare corrosione galvanica tra metalli diversi. |

| Semplicità: molti metodi non richiedono operatori altamente qualificati. | Peso aggiunto: gli elementi di fissaggio aggiungono peso all’assemblaggio finale rispetto a una saldatura o a un adesivo. |

Applicazioni e considerazioni sui materiali

Il fissaggio meccanico funziona praticamente con tutti i materiali in lamiera. Tuttavia, la scelta del materiale è fondamentale per gli elementi di fissaggio stessi.

Quando si uniscono metalli diversi, o qualsiasi metallo in un ambiente corrosivo, il materiale di fissaggio è fondamentale.

- Per prevenire la corrosione galvanica, utilizzare elementi di fissaggio realizzati in un materiale compatibile (ad esempio, utilizzare elementi di fissaggio in acciaio inossidabile per parti in acciaio inossidabile, alluminio per parti in alluminio).

- Processi come la clinciatura e la rivettatura autoperforante richiedono materiali duttili che possano essere lavorati senza fessurarsi.

Incollaggio adesivo

L’incollaggio utilizza adesivi strutturali per creare giunzioni resistenti e leggere che distribuiscono il carico su un’ampia superficie anziché concentrarlo in pochi punti. Gli adesivi moderni possono avere una resistenza paragonabile a quella dei fissaggi meccanici e offrono ulteriori vantaggi, come la tenuta all’umidità e lo smorzamento delle vibrazioni.

Come funziona

Gli adesivi strutturali (come epossidici, acrilici e uretanici) formano un legame chimico che si reticola per tenere insieme le parti. Il processo prevede generalmente tre fasi:

- Preparazione della superficie: questa è la fase più critica. Le superfici devono essere perfettamente pulite da olio, grasso e ossidi. Questa operazione potrebbe richiedere la pulizia con solvente, l’abrasione meccanica o l’incisione chimica.

- Applicazione: viene applicato uno strato sottile e controllato di adesivo.

Polimerizzazione: l’adesivo si solidifica attraverso una reazione chimica, che può essere innescata dal tempo, dal calore, dall’umidità o dalla luce UV, a seconda del tipo di adesivo.

Vantaggi e limiti dell’incollaggio

| Vantaggi | Limiti |

| Distribuisce lo stress: distribuisce il carico sull’intera area di legame, riducendo la concentrazione dello stress e migliorando la resistenza alla fatica. | La preparazione della superficie è fondamentale: la forza dell’adesione dipende in larga misura dalla meticolosa pulizia e preparazione della superficie. |

| Unisce materiali diversi: un modo eccellente per unire materiali diversi (ad esempio metallo e plastica) senza corrosione galvanica. | Sensibilità ambientale: la forza del legame può essere compromessa da temperature elevate, umidità o esposizione a sostanze chimiche. |

| Sigilla i giunti: crea un legame continuo che può sigillare contro l’umidità e i contaminanti. | Difficili da smontare: i giunti sono permanenti e non possono essere facilmente revisionati o riparati in modo non distruttivo. |

| Esteticamente pulito: garantisce un aspetto esterno liscio, senza elementi di fissaggio o segni di saldatura visibili. | Controllo di qualità difficile: è difficile ispezionare in modo non distruttivo la qualità o la resistenza di un legame. |

| Leggero: aggiunge un peso minimo rispetto agli elementi di fissaggio. | Tempo di polimerizzazione: richiede tempo per la polimerizzazione (da minuti a ore), il che può rallentare la produttività. |

Applicazioni e considerazioni sui materiali

Gli adesivi strutturali possono incollare tutti i metalli comuni, inclusi alluminio, acciaio inossidabile e acciaio al carbonio, ma solo se la superficie è preparata correttamente. Superfici oleose o ossidate comprometteranno l’adesione.

A differenza di altri metodi di giunzione, il successo dell’incollaggio è determinato al 90% dalla preparazione. La superficie deve essere pulita, asciutta e priva di contaminanti (come olio, ruggine o ossidi pesanti). Per le applicazioni strutturali, questo spesso significa levigare la superficie o applicare un primer chimico per garantire che l’adesivo possa ottenere un’adesione chimica adeguata.

Post-elaborazione: finitura e rivestimento

La post-lavorazione è la fase finale della fabbricazione, suddivisa in due fasi chiave. La prima è la finitura superficiale, che rimuove meccanicamente imperfezioni come spigoli vivi, scorie o bave lasciate dal taglio e dalla formatura. La seconda consiste nell’applicazione di rivestimenti protettivi per proteggere il componente dagli agenti atmosferici, garantendone una lunga durata.

Finitura superficiale

La finitura superficiale è il trattamento meccanico della superficie di un componente per rimuovere difetti, migliorare la finitura e prepararlo per il rivestimento finale.

Sbavatura

La sbavatura è un’operazione fondamentale per rimuovere i bordi taglienti e le bave che si creano durante il taglio, la punzonatura e la formatura.

La sbavatura manuale è ancora piuttosto comune e prevede l’utilizzo di lime, raschietti e altri utensili abrasivi per il trattamento dei bordi.

La burattatura utilizza un materiale abrasivo in un tamburo rotante per rimuovere uniformemente le bave da lotti di pezzi (solitamente più piccoli), garantendo una consistenza uniforme.

La sbavatura elettrochimica, un processo che riproduce l’elettrodeposizione galvanica al contrario, rimuove le bave. Ciò avviene quando la corrente elettrica e il flusso di elettrolita causano il distacco del materiale dal pezzo.

Lucidatura e molatura

La molatura utilizza un abrasivo legato (mola, nastro o disco) per asportare il metallo. È un processo più consistente rispetto alla sbavatura e viene spesso utilizzato per levigare aree ruvide (come le saldature) o preparare un’intera superficie per il rivestimento.

La lucidatura è un processo più fine che rifinisce la superficie, conferendole un aspetto più liscio e brillante. Per metalli come l’acciaio inossidabile che non richiedono un rivestimento, la lucidatura può essere la fase finale. Riduce la rugosità microscopica, inibendo la proliferazione di batteri e altri contaminanti, rendendo il pezzo più facile da igienizzare.

Rivestimenti protettivi

La maggior parte dei metalli si ossida (arrugginisce) o si corrode se esposta all’ambiente. I rivestimenti protettivi vengono applicati per garantire l’integrità strutturale e funzionale del componente per tutta la sua durata.

Verniciatura a polvere

La verniciatura a polvere è una finitura comune e altamente resistente. Una polvere colorata e asciutta viene caricata elettrostaticamente e spruzzata su un componente metallico collegato a terra. Il componente viene quindi polimerizzato in un forno, dove la polvere si fonde e si deposita in uno strato uniforme e resistente, in genere di 25-100 micrometri di spessore. Offre un’eccellente resistenza agli urti e all’abrasione, di gran lunga superiore alla maggior parte delle vernici a liquido.

Pittura bagnata

La moderna verniciatura a liquido utilizza pistole a spruzzo (airless, ad aria compressa o elettrostatiche) per applicare più strati. Un sistema tipico include un primer per l’adesione e la protezione dalla corrosione, seguito da una finitura che fornisce colore, lucentezza e resistenza agli agenti atmosferici.

Zincatura

La zincatura è un processo di applicazione di uno strato protettivo di zinco all’acciaio.

- Zincatura a caldo: immerge il pezzo in acciaio in un bagno di zinco fuso, creando un rivestimento spesso (45–85 µm), durevole e metallurgicamente legato. Questo rivestimento è notoriamente “auto-riparante”: se la superficie viene graffiata, lo zinco circostante si corroderà per primo, proteggendo in modo inefficace l’acciaio esposto.

- Zincatura elettrolitica: utilizza un processo di galvanica per depositare un rivestimento di zinco molto più sottile (5–25 µm), offrendo una finitura più brillante e un migliore controllo dimensionale per i pezzi di precisione.

Anodizzazione

L’anodizzazione è un processo elettrochimico utilizzato specificamente per l’alluminio. Crea uno strato controllato e duro di ossido di alluminio sulla superficie, che offre un’eccellente resistenza alla corrosione senza aggiungere spessore significativo.

| Tipo | Metodo | Caratteristiche principali |

| Anodizzazione tipo I | Acido cromico | Molto sottile (fino a 2,5 µm). Utilizzato per variazioni dimensionali minime [cit.: 802, 803]. |

| Anodizzazione tipo II | Acido solforico | Standard (2,5–25 µm). Il tipo più comune, ottimo per la resistenza alla corrosione e per il colore decorativo [cit.: 804]. |

| Anodizzazione tipo III | Acido solforico (Hardcoat) | Spesso e molto duro (25–100 µm). Offre un’eccellente resistenza all’usura e all’abrasione [cit: 805]. |

Galvanoplastica

La galvanoplastica è un processo che deposita un sottile strato metallico su un pezzo. Può essere utilizzato per scopi decorativi o funzionali, come la nichelatura (per l’aspetto estetico) o la cromatura (per una durezza estrema e una maggiore resistenza all’usura). Offre un eccellente controllo sullo spessore del rivestimento, rendendolo ideale per applicazioni di precisione.rocess that deposits a thin metallic layer onto a workpiece. This can be for decorative or functional purposes, such as nickel plating (for appearance) or chrome plating (for extreme hardness and wear resistance). It offers excellent control over coating thickness, making it ideal for precision applications.

Conclusione: un processo per ogni progetto

Comprendere l’intero spettro dei processi di fabbricazione della lamiera è essenziale per una progettazione funzionale ed economica. Le scelte effettuate fin dall’inizio, dalla selezione dei materiali alla geometria del pezzo, influenzeranno direttamente le opzioni di taglio, formatura e finitura disponibili.

Un progettista che considera l’intera catena di produzione, dalle dimensioni standard della lamiera al rivestimento protettivo finale, è ottimamente preparato per progettare pezzi non solo funzionali, ma anche affidabili ed economici da produrre.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)