La termoformatura, ovvero un processo di produzione della plastica, modella i fogli termoplastici nelle forme desiderate mediante il calore. Storicamente, le sue origini risalgono alle antiche pratiche di riscaldamento dei materiali per la modellatura, ma le novità moderne hanno perfezionato le applicazioni ampliandone la sua utilità. Attualmente, la termoformatura è essenziale nella produzione contemporanea grazie alla sua flessibilità, efficienza ed efficacia in termini di costi.

Che cos’è la termoformatura?

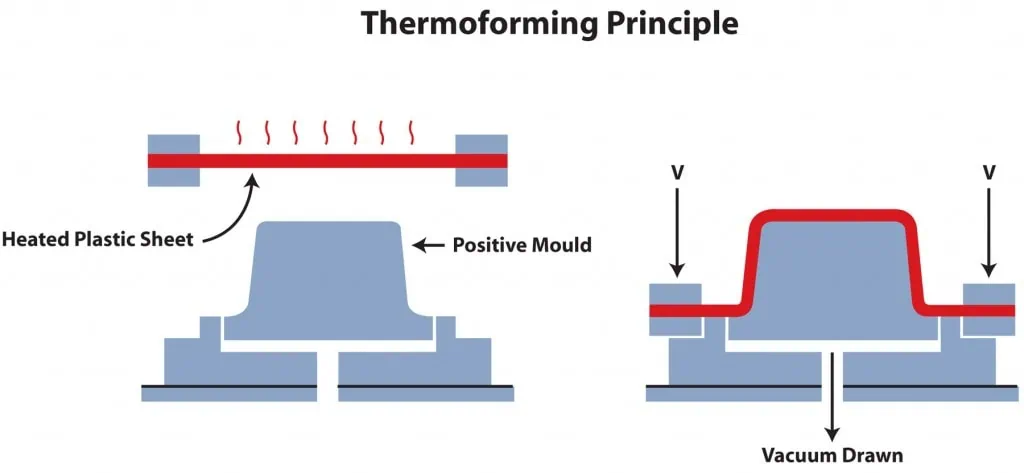

La termoformatura è una sofisticata tecnica di produzione che modella materiali termoplastici in forme tridimensionali distinte. Questo principio fondamentale si basa sulla manipolazione della plastica sensibile al calore, facendole assumere la forma desiderata. I materiali termoplastici vengono prima esposti a una fonte di calore controllata, rendendoli flessibili. Una volta sufficientemente riscaldati, questi materiali vengono stesi su uno stampo meticolosamente progettato.

Viene applicata una forza esterna, sotto vuoto o a pressione, per garantire che la plastica si adatti perfettamente allo stampo. Questa forza garantisce precisione, assicurando che il foglio di plastica aderisca saldamente ad ogni contorno e dettaglio dello stampo.

La versatilità di questo metodo è davvero encomiabile. Non solo accoglie una vasta gamma di materiali termoplastici, ma le sue applicazioni abbracciano diversi settori. Una volta che il materiale termoplastico ha raggiunto la sua forma finale, le fasi successive prevedono la sbavatura e la finitura di precisione. Queste procedure di post-formatura sono personalizzate per allinearsi alle esigenze specifiche dell’utente finale, ed evidenziano ulteriormente l’adattabilità della termoformatura.

Come funziona la termoformatura?

Step 1 – Scelta del materiale

È fondamentale scegliere il tipo corretto di plastica che soddisfi i requisiti specifici del prodotto finale. Diversi fattori, tra cui la durabilità, la flessibilità e la destinazione d’uso del prodotto, comandano questa scelta. Che si tratti di termoformatura a spessore sottile, tipicamente utilizzata nell’imballaggio, o a spessore maggiore per componenti più grandi, la scelta del materiale è importantissima.

Step 2 – Riscaldamento e distribuzione uniforme della temperatura

Dopo la scelta del materiale, il foglio di plastica subisce un processo di riscaldamento. È fondamentale ottenere una distribuzione uniforme della temperatura su tutta la lastra. Eventuali differenze possono portare a difetti o punti deboli nel prodotto finale. L’essenza della termoformatura risiede nella malleabilità della plastica quando riscaldata. Pertanto, il mantenimento di una temperatura costante garantisce che la plastica rimanga flessibile, facilitando la stampa senza interruzioni.

I metodi utilizzati per il riscaldamento variano, ma mirano tutti a garantire una temperatura uniforme. Il riscaldamento a convezione, radiante e per contatto sono pratiche standard, ciascuna con vantaggi. La tecnica selezionata dipende spesso dal tipo di plastica e dallo specifico spessore della termoformatura utilizzata.

Il riscaldamento uniforme non significa semplicemente raggiungere la temperatura desiderata, ma anche garantire che questo calore sia distribuito uniformemente, evitando di avere punti caldi e conseguenti difetti.

Step 3 – Stampa

Con in mano un foglio di plastica riscaldato uniformemente si passa alla fase successiva della stampa. Gli stampi per termoformatura sono fondamentali nel modellare la plastica per conseguire la struttura tridimensionale desiderata. Data la diversità dei prodotti creati utilizzando la termoformatura, esistono molti tipi di stampi e processi. Le forme sono solitamente realizzate in alluminio.

Due metodi principali dominano il processo di stampa: formatura sotto vuoto e pressione. Nella formatura sottovuoto, dopo che la plastica è stata posizionata sopra lo stampo, il vuoto estrae l’aria, costringendo la plastica a conformarsi ai contorni dello stampo. Al contrario, la formatura a pressione utilizza aria compressa per spingere la plastica contro lo stampo, offrendo finiture più dettagliate e strutturate.

Step 4 – Raffreddamento e rifinitura

Dopo il processo di stampa, il prodotto termoformato non è ancora completo. Il raffreddamento è essenziale per garantire che la plastica mantenga la forma appena acquisita. La plastica deve raffreddarsi in modo uniforme per evitare deformazioni. A seconda delle dimensioni del prodotto e del tipo di plastica, l’aria o l’acqua potrebbero accelerare il processo di raffreddamento.

Una volta raffreddato, il prodotto subisce un’operazione di rifilatura. Il materiale in eccesso, che non fa parte del prodotto finale, viene rimosso. Per garantire la precisione vengono impiegate tecniche di rifinitura avanzate, spesso automatizzate. Il taglio laser o la fustellatura, tra gli altri, sono comunemente utilizzati in base alla complessità del prodotto e al volume di produzione.

Materiali per termoformatura

Comprendere la varietà dei materiali utilizzati nella termoformatura è fondamentale, in quanto ognuno offre caratteristiche uniche adatte a differenti applicazioni. La scelta del materiale spesso dipende dalle proprietà e dalla funzionalità desiderate del prodotto finale.

Materiali più comunemente usati nella termoformatura

- PVC/Acrilico: Questo materiale trova ampio utilizzo, in particolare per gli alloggiamenti di dispositivi basati su microprocessori. La resistenza intrinseca del PVC/acrilico e la sua capacità di rispettare gli standard stringenti di infiammabilità UL ne aumentano l’attrattiva. Inoltre, la sua adattabilità si estende anche all’estetica; può essere realizzato in molti colori e texture per soddisfare specifiche esigenze di progettazione.

- PS (Polistirene): Il polistirene, o polifeniletene, è un polimero termoplastico rinomato per le sue proprietà elettricamente isolanti. Essendo un materiale termoplastico, si ammorbidisce con il riscaldamento e può essere rimodellato, offrendo riutilizzabilità. La sua resistenza chimica ai componenti acidi e basici lo rende un materiale versatile in diverse applicazioni, inclusi gli imballaggi protettivi e gli isolanti.

- PET (Polietilene tereftalato): Il PET è un elemento fondamentale negli imballaggi termoformati, nelle fibre sintetiche e nella produzione di bottiglie. Conosciuto per la sua resistenza e durevolezza, il PET richiede l’essiccazione dopo la stampa, un passaggio fondamentale per garantire stabilità e mantenere la forma. Il suo utilizzo diffuso nei contenitori per gli alimenti e le bevande ne evidenzia la sicurezza e l’affidabilità.

- PP (Polipropilene): Il polipropilene (PP) è rinomato per la sua resistenza alla fatica e stabilità termica, che lo rendono essenziale nelle parti automobilistiche, nei beni di consumo e nelle cerniere mobili. La sua capacità unica di resistere alla flessione continua senza rompersi è una proprietà chiave. Inoltre, la sua resistenza all’umidità, agli acidi e ai solventi rende il PP ideale per contenitori e tubazioni, nonché per apparecchiature mediche e di laboratorio.

- LDPE (Polietilene a bassa densità): L’LDPE, caratterizzato dalla sua flessibilità e resilienza, è una pietra miliare nella realizzazione di prodotti che richiedono un equilibrio tra flessibilità e robustezza. La sua resistenza all’umidità e agli agenti chimici lo rendono ideale per gli imballaggi alimentari e i contenitori da laboratorio. Inoltre, la sua resistenza alle basse temperature garantisce prestazioni affidabili in applicazioni che vanno dal confezionamento di alimenti surgelati ai tubi flessibili e alle pellicole agricole.

- HDPE (Polietilene ad alta densità): L’HDPE, noto per la sua robustezza, è parte integrante della produzione di beni durevoli come gli elmetti protettivi e le tubazioni resistenti alla corrosione. La sua resilienza ambientale, abbinata a un elevato rapporto di resistenza/densità, lo rendono ideale per applicazioni dove la richiesta è elevata, garantendo longevità e affidabilità in prodotti che vanno dai mobili da esterno ai contenitori di stoccaggio.

- PC (Policarbonato): Il policarbonato (PC) si distingue per la sua resistenza agli urti e la chiarezza ottica, rendendolo una scelta privilegiata per le apparecchiature di sicurezza, come i vetri antiproiettile, ed i componenti automobilistici. La sua versatilità si estende ai dispositivi elettronici, come DVD e dischi Blu-ray, dimostrando la sua capacità di mantenere trasparenza e durata sotto stress.

- PMMA (Polimetilmetacrilato): Il PMMA, famoso per la sua trasparenza simil-vetro e la resistenza ai raggi UV, è ampiamente utilizzato nelle lenti ottiche, negli acquari ed elementi architettonici. La sua eccellente trasmissione della luce e resistenza agli agenti atmosferici lo rendono la scelta preferita per applicazioni da esterno, dimostrando la sua capacità di mantenere chiarezza e resistenza in diverse condizioni.

- ABS (Acrilonitrile Butadiene Stirene): L’ABS comprende un ampio spettro di resine, rendendolo versatile in numerose applicazioni. È robusto e durevole e può anche essere formulato per allinearsi agli standard di infiammabilità UL. Questa adattabilità rende l’ABS uno dei materiali preferiti in diversi settori.

Tabella comparativa dei materiali per la termoformatura

| Nome del materiale | Stabilità al calore | Resistenza agli agenti chimici | Resistenza UV | Rigidità | Costo |

| PVC | Scarso | Scarso | Corretto | Varie | Medio |

| PS | Corretto | Scarso | Scarso | Alto | Basso |

| PET | Corretto | Buono | Scarso | Varie | Alto |

| PP | Scarso | Eccellente | Scarso | Varie | Basso |

| LDPE | Scarso | Scarso | Scarso | Basso | Basso |

| HDPE | Corretto | Buono | Corretto | Alto | Basso |

| PC | Alto | Buono | Corretto | Basso | Alto |

| PMMA | Scarso | Buono | Corretto | Alto | Basso |

| ABS | Corretto | Scarso | Scarso | Alto | Medio |

Il regno dei materiali per la termoformatura è vasto e differente. Incrociando le proprietà del materiale con i requisiti del progetto, è possibile sfruttare tutto il potenziale della termoformatura, garantendo risultati di prim’ordine sul prodotto finale.

Tipi di termoformatura

Comprendere i processi di termoformatura è fondamentale per selezionare il metodo giusto in una determinata applicazione. Dominano due tecniche principali: la termoformatura sotto vuoto e quella a pressione. Ognuno porta i suoi benefici, adatti a requisiti e prodotti specifici.

Termoformatura sotto vuoto

Anticipando molti trattamenti plastici moderni, il processo di formatura sotto vuoto si distingue come metodo fondamentale e comunemente utilizzato. La sua influenza sui prodotti ad uso quotidiano è profonda e rimane parte integrante della trasformazione della plastica in oggetti durevoli.

Come funziona la termoformatura sottovuoto:

- Un foglio di plastica viene inizialmente ammorbidito tramite un riscaldamento controllato

- Questo foglio riscaldato e flessibile viene quindi posizionato su uno stampo predeterminato

- Tramite il vuoto, la lastra viene attirata saldamente contro lo stampo, garantendo una conformazione precisa della forma

- La lastra, ora sagomata, si stacca dallo stampo durante il raffreddamento, mantenendo la sua nuova forma

Con i progressi ottenuti, la moderna formatura sotto vuoto incorpora al giorno d’oggi complessi controllori pneumatici, idraulici e termici. Questo aspetto accelera la produzione e perfeziona la precisione dei prodotti finali.

Termoformatura a pressione

Un’innovazione più contemporanea, la formatura a pressione, è un approccio raffinato per modellare la plastica. Il processo si distingue dalla formatura sotto vuoto non per il prodotto finale ma per la tecnica impiegata per realizzarlo.

Come funziona la termoformatura a pressione:

- Il vuoto e la pressione dell’aria vengono utilizzati contemporaneamente, forzando il foglio di plastica nello stampo

- Il foglio di plastica viene sottoposto a riscaldamento fino al raggiungimento di uno stato di flessibilità ottimale

- A differenza della formatura sotto vuoto, che estrae l’aria, la formatura a pressione esercita la pressione dell’aria. Questa azione garantisce che la plastica venga spinta saldamente nei bordi dettagliati dello stampo

- Il meccanismo di precisione che stabilizza la plastica garantisce la temperatura ottimale, facilitando la creazione di stampi flessibili ma precisi

Il fascino della termoformatura a pressione risiede nella sua capacità di realizzare componenti con dettagli migliorati, bordi più nitidi e una finitura complessiva superiore. Quando un progetto richiede una certa complessità e precisione, la termoformatura a pressione è la scelta migliore.

Sebbene entrambi i processi di termoformatura siano fondamentali nel settore, la loro applicazione dipende dalle specifiche del prodotto. Queste tecniche, dagli articoli per la casa ai componenti industriali, sono fondamentali per fornire prodotti in plastica di qualità.

Vantaggi della termoformatura

La termoformatura, un processo chiave nel settore della produzione plastica, presenta numerosi benefici. Questi vantaggi la rendono la scelta preferita per i produttori che mirano a una produzione efficiente, economica e flessibile. Ecco una panoramica dei numerosi pro offerti da questo processo:

- Rapporto costo-efficacia per cicli di produzione medi: La termoformatura si distingue tra gli altri processi quando si tratta di realizzare grandi quantità. La sua semplicità e natura snella comportano meno parti mobili, riducendo così i costi di manutenzione. Inoltre, gli stampi utilizzati sono relativamente meno costosi rispetto a quelli di altri processi, rendendoli una scelta più economica per la produzione su scala medio-bassa.

- Velocità di produzione: La semplicità intrinseca del processo garantisce cicli produttivi rapidi. Se confrontata con metodi alternativi, in particolare quelli che richiedono stampi complessi o tempi di polimerizzazione prolungati, la termoformatura spesso si distingue come l’opzione più rapida.

- Flessibilità nella progettazione e prototipazione rapida: Uno dei tratti distintivi della termoformatura è la sua versatilità nel design. I produttori non sono limitati a dinamiche rigide di progettazione. Possono invece adattare e modificare rapidamente i progetti secondo necessità. Questa flessibilità si estende anche alla prototipazione.

- Efficienza nei rifiuti e nel consumo energetico: La termoformatura è particolarmente efficiente sia in termini di spreco dei materiali che nell’utilizzo energetico. Il materiale in eccesso derivante dal processo di formatura può spesso essere riciclato direttamente nel ciclo produttivo, riducendo gli sprechi. Inoltre, l’energia richiesta per riscaldare i fogli di plastica nella termoformatura è generalmente inferiore rispetto a molti metodi alternativi, contribuendo a ridurre le emissioni di carbonio e i costi operativi.

Limiti della termoformatura

Sebbene la termoformatura offra diversi vantaggi, essa presenta anche una serie di limitazioni. Riconoscere questi vincoli garantisce che i produttori possano prendere decisioni ponderate, ottimizzando le loro strategie di produzione.

- Limitazioni di materiali: Non tutte le materie plastiche sono adatte al processo di termoformatura. Alcuni materiali non possiedono le caratteristiche per essere formati efficacemente sotto calore e pressione.

- Complessità dei progetti dei componenti: La termoformatura presenta alcuni vincoli quando si tratta di design complessi. Ottenere geometrie altamente dettagliate o complicate può essere impegnativo, a differenza di altri processi. Questa limitazione comporta che per prodotti che richiedono componenti estremamente dettagliati potrebbero essere necessari processi supplementari o metodi di produzione alternativi.

- Spessore e consistenza della parete: Una delle sfide principali della termoformatura è mantenere lo spessore uniforme delle pareti, soprattutto in presenza di inviti più profondi o stampi più complessi. La natura del processo può portare a pareti più sottili in alcune parti del prodotto formato. Questa incoerenza potrebbe influire sull’integrità strutturale del prodotto e sulla qualità complessiva.

Applicazioni della termoformatura

La natura versatile della termoformatura si presta a diversi settori, offrendo soluzioni su misura per soddisfare richieste specifiche. La sua capacità di modellare la plastica in differenti forme e strutture rappresenta un punto di svolta per numerosi settori.

Industria del packaging

La termoformatura rappresenta un processo chiave nel settore del packaging. La realizzazione di vassoi termoformati garantisce la sicurezza dei prodotti durante il trasporto, riducendo al minimo i potenziali danni. Inoltre, utilizzate prevalentemente nell’imballaggio alimentare e farmaceutico, le confezioni blister testimoniano la precisione della termoformatura, poiché racchiudono saldamente i singoli articoli, offrendo protezione e visibilità.

I clamshells, un altro prodotto di termoformatura, sono soluzioni di packaging robuste, soprattutto nella vendita al dettaglio, esse proteggono gli articoli da contaminanti esterni.

Industria automotive

L’industria automotive sfrutta ampiamente la termoformatura per i suoi innumerevoli vantaggi. Componenti come i pannelli delle porte e i cruscotti richiedono resistenza abbinata ad una finitura dettagliata. La termoformatura facilita la creazione di questi componenti, garantendo che siano esteticamente gradevoli e funzionalmente robusti. Siccome i veicoli continuano ad evolversi, integrando tecnologie avanzate, aumenta la domanda di componenti stampati con precisione.

Medicale

In un settore in cui precisione e igiene sono fondamentali, la termoformatura gioca un ruolo importante. L’imballaggio dei dispositivi medici, essenziale per mantenere la sterilità, utilizza spesso plastica termoformata. Questo garantisce che i dispositivi rimangano incontaminati e pronti per l’uso quando necessario.

In aggiunta, i vassoi per strumenti chirurgici modellati per contenere strumenti specifici, evidenziano la precisione della termoformatura. Questi vassoi organizzano gli strumenti e ne facilitano la sterilizzazione, sottolineando l’importanza di tale processo nel settore sanitario.

Beni di consumo

Dai giocattoli per bambini ai contenitori utilizzati quotidianamente nelle famiglie, l’influenza della termoformatura nel settore dei beni di consumo è vasta. Il processo consente la creazione di giocattoli durevoli, garantendo che resistano all’usura del tempo. I contenitori, d’altro canto, beneficiano della capacità della termoformatura di creare chiusure ermetiche, mantenendo il contenuto intatto. Data la diversità dei beni di consumo, la collaborazione con Xometry garantisce la migliore applicazione delle tecniche di termoformatura.

Le applicazioni di termoformatura abbracciano tutti i settori, affrontando sfide distinte con soluzioni su misura. La sua adattabilità garantisce che rimanga all’avanguardia nella produzione.

Termoformatura vs. Stampa a iniezione

La termoformatura e la stampa a iniezione sono entrambi metodi cruciali per la produzione della plastica. Tuttavia, differiscono fondamentalmente nell’approccio e nell’applicazione.

La termoformatura prevede il riscaldamento di un foglio di plastica finché non diventa flessibile. Questo foglio ammorbidito viene quindi modellato su una forma specifica. È un processo ideale per pezzi di grandi dimensioni e tirature medio-piccole. I vantaggi sono la flessibilità, i minori costi di attrezzaggio e la rapida adattabilità del prototipo. Tuttavia, in genere è limitato a progetti più semplici e spesso genera maggiori sprechi di materiale.

La stampa a iniezione, invece, forza la plastica fusa in uno stampo ad alta pressione. Questo processo eccelle nella creazione di disegni complessi ed è più adatto alla produzione in grandi volumi. I prodotti finali vantano qualità costante e tolleranze strette. Lo svantaggio principale è il costo iniziale degli utensili più elevato, che lo rende meno economico per le brevi tirature.

| Stampa a iniezione | Termoformatura | |

| Intervallo di quantità | 50 – 1,000,000 | > 1 |

| Campione | + di 1 mese | + di 1 mese |

| Prototipazione | ✔ | ✔ |

| Produzione in grandi volumi | ✔ | ✘ |

| Funzionale | ✔ | ✔ |

| Estetica | ✔ | ✔ |

| Geometrie complesse | ✔ | ✘ |

| Parti colorate | ✔ | ✔ |

Nella scelta tra questi metodi, occorre considerare la complessità del prodotto, il volume di produzione e i vincoli di budget. Entrambi i processi hanno i loro vantaggi, ma la decisione spesso dipende dai requisiti specifici del progetto in questione.

Effettuare ordini di termoformatura presso Xometry

Il processo di termoformatura rappresenta un metodo fondamentale nel campo della produzione, offrendo soluzioni versatili per modellare diversi materiali. La sua adattabilità a tutti i settori, tra cui quello automobilistico, medico e dell’imballaggio, ne sottolinea la praticità.

Per le aziende che cercano soluzioni affidabili nella produzione di volumi medio-bassi, Xometry offre servizi di termoformatura di prim’ordine.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0