La colata sottovuoto, o colata di uretano, consente di produrre prototipi o piccole serie di parti in plastica (in genere da 5 a 50 pezzi) di qualità paragonabile a quella dello stampaggio a iniezione. Rispetto a quest’ultimo, si tratta di un’alternativa conveniente in quanto non richiede costose attrezzature in acciaio.

Il processo permette inoltre la produzione di parti estetiche con ottime proprietà meccaniche ed elevata accuratezza dimensionale. Viene solitamente utilizzato in settori come quelli automobilistico (collettori di aspirazione, sistemi di scarico, pannelli per la carrozzeria), dei beni di consumo (giocattoli, attrezzature sportive) e dell’elettronica, in particolare per la produzione di alloggiamenti e portabatterie.

Che cos’è la colata sottovuoto?

Nella colata sottovuoto, la plastica liquida viene versata in uno stampo in silicone e in seguito polimerizzata in un forno. Una camera sottovuoto rimuove quindi l’aria intrappolata, garantendo il riempimento completo della cavità e parti prive di bolle.

Il processo supporta forme complesse, sottosquadri e sovrastampaggio con inserti e offre un’eccellente flessibilità di progettazione. È adatto alla creazione di parti preserie con aspetto e prestazioni simili a quelle di componenti stampati a iniezione, e quindi ideale come passaggio precedente alla produzione di massa.

La colata sottovuoto ha però dei limiti. Trattandosi di un processo manuale, offre accuratezza dimensionale, rendimento e ripetibilità ridotti, il che lo rende meno scalabile rispetto ai metodi automatizzati.

| Vantaggi | Limitazioni |

| Elevata flessibilità di progettazione: supporta forme complesse, sottosquadri, sovrastampaggio | Processo manuale: non adatto alla produzione su larga scala |

| Qualità paragonabile a quella dello stampaggio a iniezione: ottima estetica, dettagli precisi e resistenza meccanica | Più lento della lavorazione CNC o della stampa 3D |

| Costi ridotti per piccoli volumi di produzione: attrezzature in acciaio non necessarie | Precisione dimensionale e stabilità ridotte rispetto alla lavorazione CNC o allo stampaggio a iniezione |

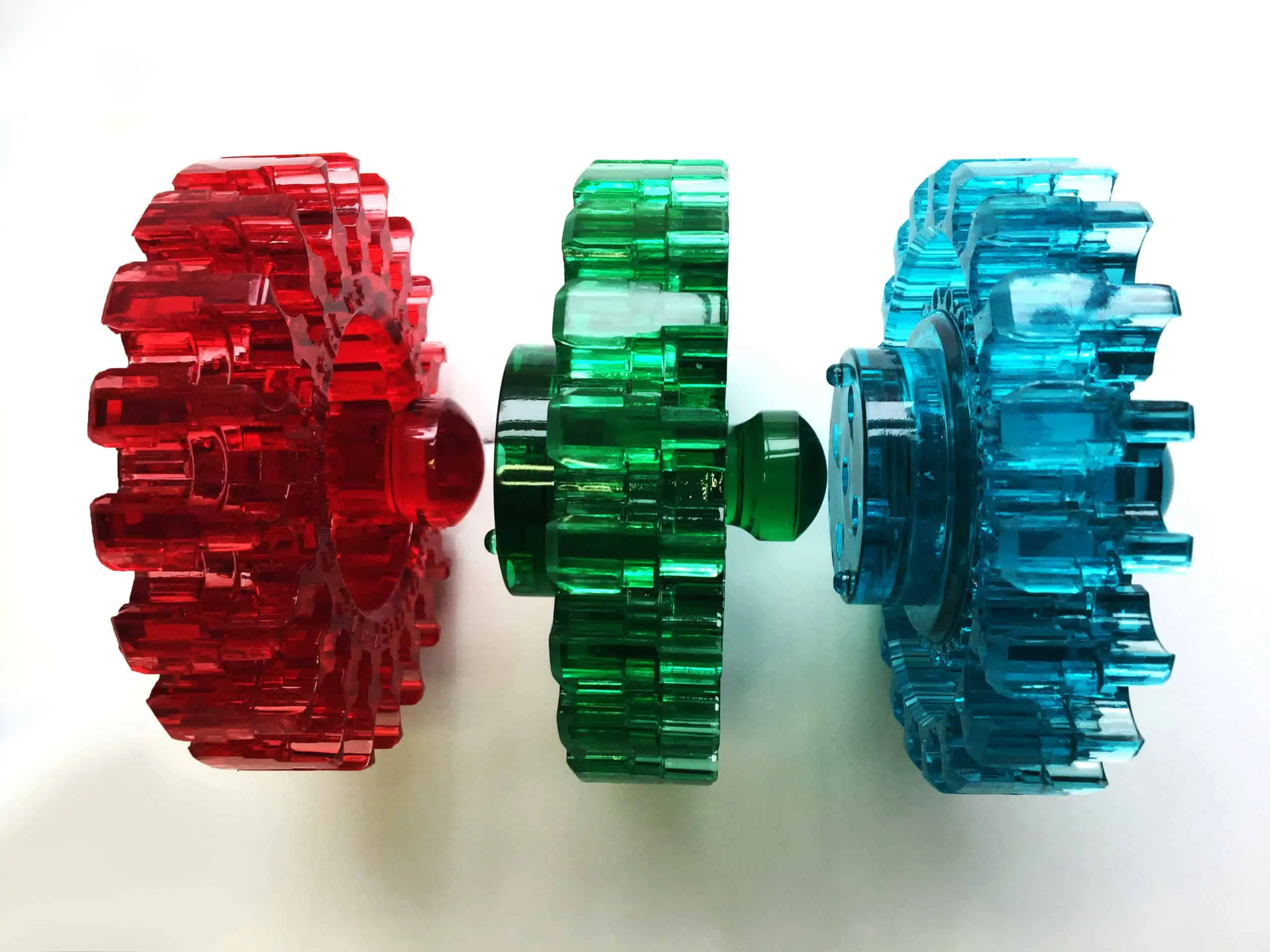

| Ampia gamma di materiali: resine rigidi/flessibili, trasparenti, colorabili nella scala RAL | Possibili difetti visivi (ad es. segni lasciati in corrispondenza dei punti di iniezione, lucidità lasciata dal distaccante) |

| Diverse finiture disponibili: lucidatura, verniciatura, metallizzazione |

Specifiche tecniche della colata sottovuoto

La colata sottovuoto sfrutta il vuoto per rimuovere l’aria dallo stampo e ottenere così finiture superficiali lisce e difetti minimi.

Specifiche generali del processo:

| Specifica | Dettagli |

| Materiali | Scegli i materiali in base al caso d’uso finale: rigidi (per alloggiamenti), flessibili (per guarnizioni) o trasparenti (per parti per ispezione visiva). Per i prototipi visivi, puoi pigmentare le resine utilizzando le tonalità RAL. |

| Tempi di consegna | 10-20 giorni |

| Flessibilità di progettazione | Sfrutta la libertà di progettazione offerta dalla colata sottovuoto per testare spessori di parete non uniformi, curve morbide e dettagli estetici senza i limiti imposti dalle attrezzature. |

| Spessore minimo delle pareti | Mantieni uno spessore delle pareti di almeno 1,5 mm per garantire il completo riempimento della cavità ed evitare deformazioni. Puoi scendere a 0,75 mm nelle aree non portanti, ma il rischio di deformazione è maggiore. |

| Sottosquadri | Progetta i sottosquadri con cura. Quelli semplici sono facilmente rimovibili dallo stampo, mentre quelli complessi aumentano l’usura dello stampo e rischiano di lacerarsi. Aggiungi inserti o crea linee di separazione per semplificare l’operazione. |

| Quantità per stampo | In genere da 1 a 20 parti |

| Finitura superficiale | Scegli una finitura lucida per dare risalto alla geometria o una trama opaca per ridurre i riflessi. Entrambi i risultati si possono ottenere senza post-lavorazione. |

| Ulteriori opzioni | Usa il sovrastampaggio con inserti per simulare gli assemblaggi finali o testare l’aderenza della parte prima di investire in attrezzature stampate a iniezione. |

I valori di tolleranza nella colata sottovuoto dipendono dalle dimensioni e dalla complessità del design delle parti. La tabella qui sotto fornisce esempi di tolleranze basati su diversi intervalli dimensionali (i valori forniti sono illustrativi):

| Dimensioni (mm) | 0 — 25 | 25 — 50 | 50 — 75 | 75 — 100 | 100 — 125 | 125 — 150 |

| Tolleranza (mm) | ±0.3 | ±0.35 | ±0.4 | ±0.45 | ±0.5 | ±0.55 |

Confronto tra colata sottovuoto e altri processi di produzione

La tabella qui sotto mette a confronto la colata sottovuoto con altri processi di produzione comuni, tra cui stampaggio a iniezione, stampa 3D e lavorazione CNC, per aiutarti a scegliere quello più adatto alle tue esigenze di produzione, materiali, tempi di consegna e budget.

| Colata sottovuoto | Stampaggio a iniezione | Stampa 3D | Lavorazione CNC | |

| Descrizione | Piccoli lotti di parti dettagliate di qualità simile a quella di produzione | Produzione di massa di parti in plastica estremamente dettagliate | Prototipazione rapida e geometrie complesse con attrezzature minime | Parti ad alta precisione in metallo o plastica, adatte sia alla prototipazione che alla produzione |

| Intervallo di quantità ottimale | 1 – 100 | 50 – 1,000,000 | 1 – 100 | 1 – 100 |

| Tempi di consegna (con Xometry) | 20 giorni | 38 giorni | 3 giorni | 7 giorni |

| Dimensioni massime delle parti (con Xometry) | 2500 × 2200 × 1800 mm | 1289 × 1910 × 1006 mm | 900 x 900 x 600 mm | 2000 x 750 x 600 mm |

| Vita utile dello stampo | 1 – 20 iniezioni | 10,000 – 1,000,000 iniezioni | – | – |

| Scelta di materiali | Plastiche rigide (simil-ABS, simil-PMMA, simil-PP, simil-PC), plastiche simili alla gomma | Qualsiasi materiale termoindurente/termoplastica | Plastiche (PLA, ABS, PETG, nylon, PC, ecc.), resine, metalli (alluminio, acciaio, titanio) e compositi (rinforzati con fibra di carbonio) | Metalli (alluminio, acciaio, titanio, ottone), plastiche (POM, PTFE, ABS, PC, PMMA, nylon) e compositi |

| Prototipazione | ⭐⭐ | ⭐ | ⭐⭐⭐ | ⭐⭐⭐ |

| Produzione con volumi elevati | ⭐ | ⭐⭐⭐ | ⭐ | ⭐⭐ |

| Complessità di progettazione delle parti | ⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐ |

| Finitura superficiale standard | ⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐ | ⭐⭐⭐ |

| Post-lavorazione | No | No | Sì | Sì |

| Costi legati agli errori di progettazione | Bassi | Elevati | Bassi | Medi |

| Vantaggi | • Eccellente per produzione in piccoli volumi e prototipi dettagliati con tempi di consegna rapidi • Ideale per la creazione di prototipi con eccellente qualità superficiale, come componenti robotici o lenti, il che la rende perfetta per dimostrazioni di prodotto professionali o campioni da esposizione in cui l’aspetto estetico è fondamentale |

• Elevata ripetibilità per una qualità costante delle parti • Ideale per i grandi volumi di produzione • Ampia scelta di materiali per diverse applicazioni • Capacità di soddisfare requisiti di colori personalizzati e garantire tonalità precise |

• Nessun costo per le attrezzature • Iterazioni rapide • Ottima per le geometrie personalizzate |

• Elevata precisione • Eccellenti finiture superficiali • Supporta diversi materiali |

| Svantaggi | • Vita utile limitata dello stampo, in genere fino a 20 parti | • Investimento iniziale elevato per la creazione dello stampo • Costi elevati per apportare modifiche o miglioramenti allo stampo, specie se il design non viene consolidato prima della produzione dello stampo • Flessibilità limitata per i design estremamente complessi o intricati |

• Produzione più lenta per i lotti di grandi dimensioni • Proprietà dei materiali limitate |

• Costo per parte elevato per i grandi volumi • Più lenta sui design intricati |

Colata sottovuoto e stampaggio a iniezione

Se hai bisogno di stampare da 5 a 100 parti di qualità simile a quella di produzione ma vuoi evitare i costi e le attese per le attrezzature in acciaio, la colata sottovuoto è la scelta più indicata. Gli stampi a iniezione possono costare da 5000 a oltre 50.000 €, mentre la colata sottovuoto richiede solo un modello master e uno stampo in silicone. Quest’ultima è ideale per attività di convalida, usi legati al marketing o cicli pilota, in cui la rapidità di iterazione e i bassi costi iniziali contano più delle tolleranze ridotte.

Passa allo stampaggio a iniezione una volta consolidato il design e se devi produrre da centinaia a milioni di parti. Offre elevata ripetibilità, tolleranze precise e costi per parte ridotti, ma richiede più tempo, denaro e impegno in fase iniziale.

Colata sottovuoto e stampa 3D

La stampa 3D è la scelta ideale per iterazioni rapide, elementi interni complessi e prototipazione di singole unità. È un metodo rapido, che non richiede attrezzature e adatto alle prime fasi di sviluppo, specialmente quando le prestazioni funzionali non sono ancora fondamentali.

La colata sottovuoto entra in gioco quando hai bisogno di più unità con aspetto e proprietà meccaniche simili a quelle di produzione. Oltre a offrire finitura superficiale e uniformità del materiale migliori, è in grado di simulare meglio le parti stampate a iniezione.

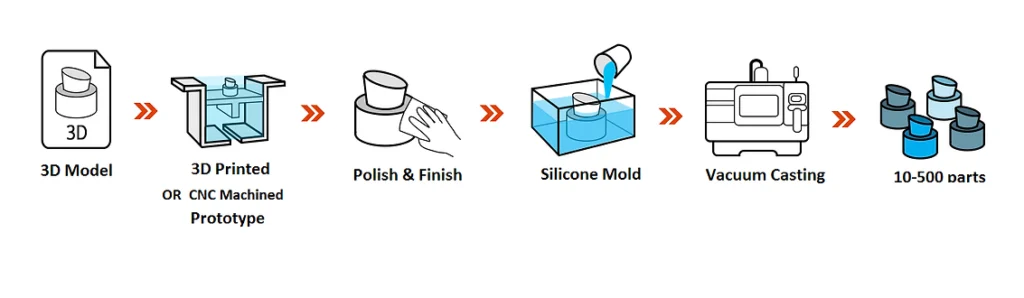

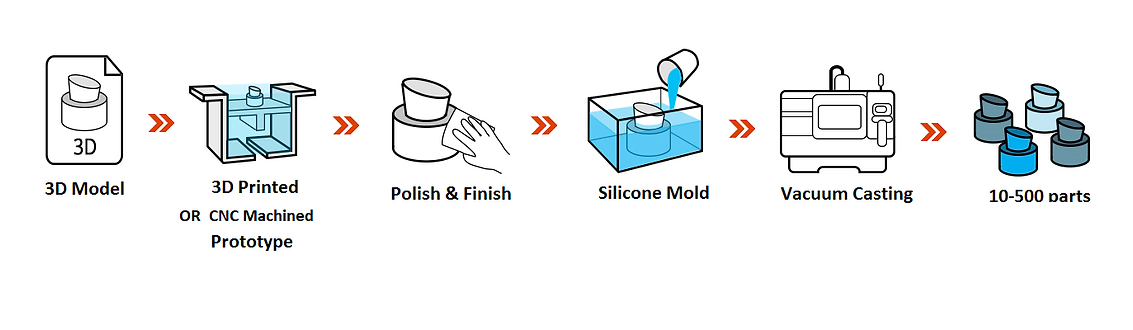

Come funziona la colata sottovuoto

La colata sottovuoto utilizza uno stampo in silicone e una camera sottovuoto per creare parti dettagliate in plastica o gomma con superfici lisce e difetti minimi.

La seguente è una panoramica del processo suddivisa in passaggi:

1. Creazione di un modello 3D

Come nella maggior parte dei processi di produzione moderni, il primo passaggio consiste nella progettazione di un modello 3D della parte.

- Utilizza un software CAD come AutoCAD, SolidWorks o CATIA

- Per risultati ottimali, segui le regole di progettazione dello stampaggio a iniezione, comprese quelle per angoli di sformo, spessore uniforme delle pareti e tolleranze per i sottosquadri.

2. Creazione del modello master

Produci un modello master a partire dal modello 3D utilizzando la stampa 3D SLA o la lavorazione CNC.

- La lavorazione CNC è sempre stata la scelta tradizionale e offre tutt’oggi una maggiore accuratezza tradizionale, soprattutto per le parti preserie.

- La stampa 3D velocizza la prototipazione e riduce i costi nelle prime fasi di convalida del design.

3. Creazione dello stampo in silicone

Colloca il modello master in una scatola di colata insieme a eventuali nuclei, inserti e sistemi di iniezione.

- Versa il silicone liquido sul modello in modo da catturarne geometria e dettagli superficiali.

- Polimerizza lo stampo in un forno a 40 °C per una durata da 8 a 16 ore, in base alle dimensioni.

- Una volta polimerizzato, apri lo stampo tagliandolo lungo la linea di separazione per rivelare la cavità in negativo.

- Applica un agente distaccante per evitare adesioni e difetti superficiali.

4. Miscelazione e colata della resina

Prepara una resina poliuretanica bicomponente e aggiunti eventuali pigmenti richiesti.

- Preriscalda la miscela a circa 40 °C per una migliore fluidità.

- Posiziona lo stampo nella camera sottovuoto e collega le aperture per la colata.

- Miscela e rimuovi l’aria dalla resina sottovuoto per 50-60 secondi per evitare la formazione di bolle.

- Applica vuoto allo stampo in modo che la cavità si riempia per effetto della gravità senza che rimanga aria intrappolata.

5. Rimozione delle parti dallo stampo

Una volta riempito, polimerizza lo stampo in un forno da 1 a 4 ore, a seconda del materiale.

- Dopo la polimerizzazione, rimuovi la parte indurita dallo stampo, quindi elimina il materiale in eccesso in corrispondenza delle aperture e se necessario esegui la finitura.

- Un singolo stampo in silicone permette in genere di produrre da 10 a 20 parti, a seconda della geometria e della resina usate.

Acquista parti realizzate con la colata sottovuoto da Xometry

La colata sottovuoto è un processo versatile ed efficiente per produrre parti dettagliate in plastica o gomma in volumi ridotti. È ideale per prototipi, parti funzionali e modelli di alta qualità per le presentazioni, ad esempio parti da esposizione o campioni per i clienti.

Con Xometry puoi ricevere preventivi immediati per le tue parti da realizzare con la colata sottovuoto. Ti basta semplicemente caricare il tuo file 3D sul nostro Motore di quotazione istantanea e configurare le specifiche per ricevere un preventivo in pochi secondi, il tutto senza tempi di attesa, e-mail o contatti ripetuti.

Vuoi provare la colata sottovuoto per il tuo prossimo prototipo?

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)