All’interno di questo sistema, la rettilineità appartiene alla famiglia dei controlli di forma, un gruppo che include anche planarità, cilindricità e circolarità. A differenza dei controlli di posizione o orientamento, i controlli di forma non richiedono un datum di riferimento; si applicano direttamente alla forma della feature stessa.

In questa guida esploreremo come applicare, interpretare e misurare la rettilineità nella produzione reale.

| Obiettivo funzionale | Indicazione corretta | Metodo di ispezione |

| Sigillatura / Contatto | Rettilineità della superficie (Freccia sulla superficie) | Scansione con un comparatore a quadrante della linea di superficie. |

| Montaggio/ Regolazione | Rettilineità dell’asse (Freccia sulla dimensione) | Misura funzionale tramite calibro (anello/tappo) o CMM. |

Che cosa è la rettilineità nel GD&T?

La rettilineità è una tolleranza di forma utilizzata per controllare tale caratteristica in una specifica lavorazione. Sebbene il concetto sembri semplice, la sua applicazione in GD&T si divide in due categorie distinte a seconda di ciò che si desidera controllare: rettilineità superficiale o rettilineità assiale.

1.Rettilineità della superficie (controllo 2D)

Quando applicato ad una superficie, il comando “Rettilineità” controlla la linearità dei singoli elementi lineari su quella superficie. Non controlla l’intera superficie contemporaneamente (quella sarebbe la “Planarità“).

Esempio: La rettilineità superficiale è in genere utilizzata su parti in cui il contatto uniforme è fondamentale.

- Si consideri un blocco idraulico con una superficie di accoppiamento. Se la superficie si incurva eccessivamente, la guarnizione non sigillerà correttamente.

- Una variazione eccessiva porta a una tenuta insufficiente, perdite o usura accelerata.

- Applicando la rettilineità della superficie, si garantisce che ogni sezione trasversale di quella superficie di tenuta rimanga sufficientemente piana per funzionare, prevenendo cedimenti strutturali.

2. Rettilineità dell’asse (Controllo 3D)

Quando applicato ad una “caratteristica dimensionale”, come il diametro di un albero, di un perno o di un foro, l’annotazione controlla la rettilineità dell’asse centrale della lavorazione, non la superficie stessa.

Esempio: La rettilineità dell’asse è fondamentale per gli accoppiamenti di assemblaggio.

- Un perno lungo che deve passare attraverso un foro. Anche se il diametro rientra nella tolleranza, se il perno è piegato, si incepperà durante il montaggio.

- La rettilineità dell’asse limita la flessione del perno, garantendo che la linea mediana derivata rimanga sufficientemente dritta da accoppiare con il foro corrispondente.

Zona di tolleranza di rettilineità

Le zone di tolleranza per la rettilineità superficiale e la rettilineità degli assi differiscono significativamente tra loro. Comprendere questa differenza è fondamentale, poiché modifica il modo in cui il pezzo viene ispezionato.

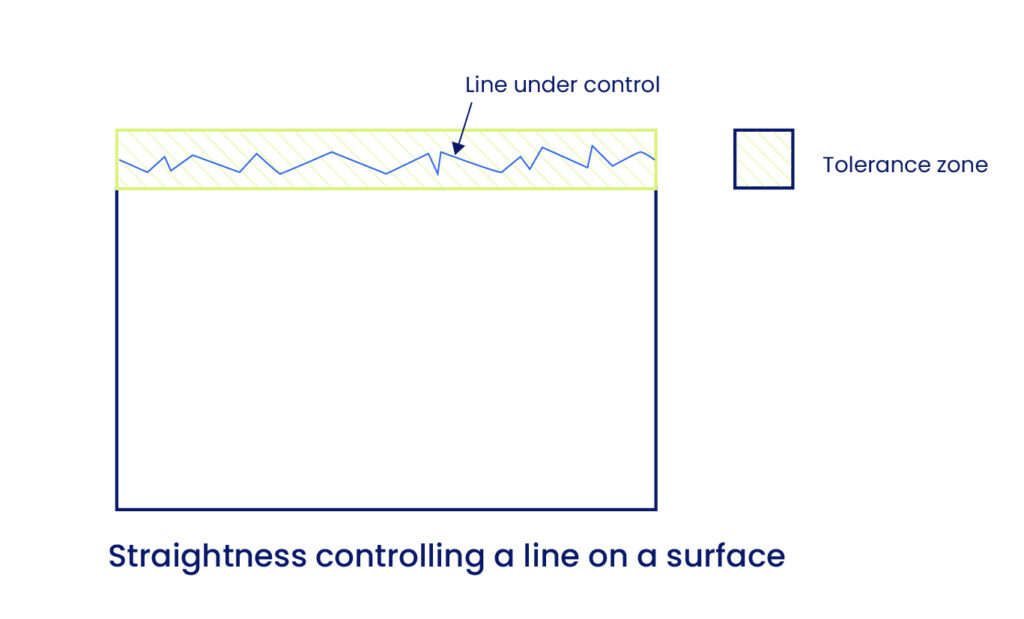

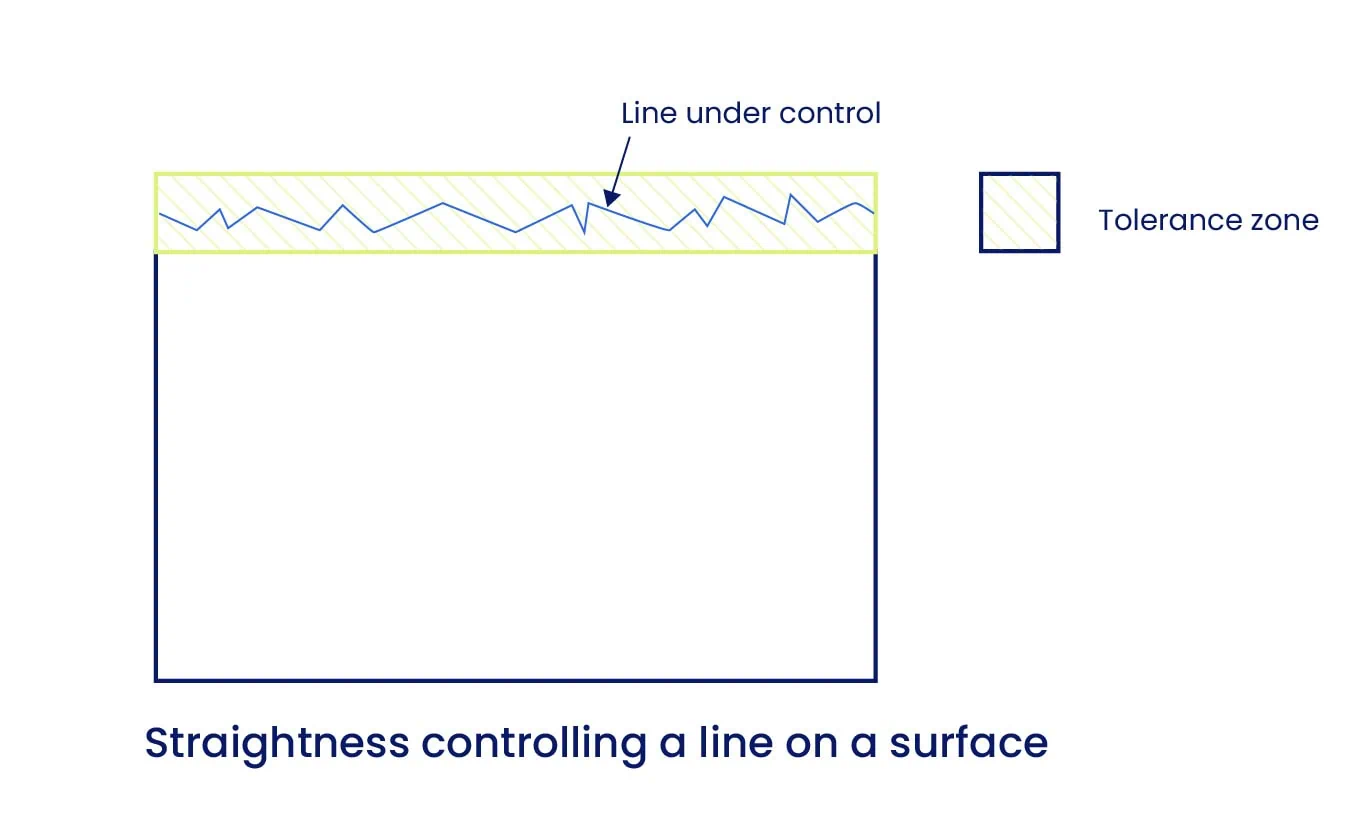

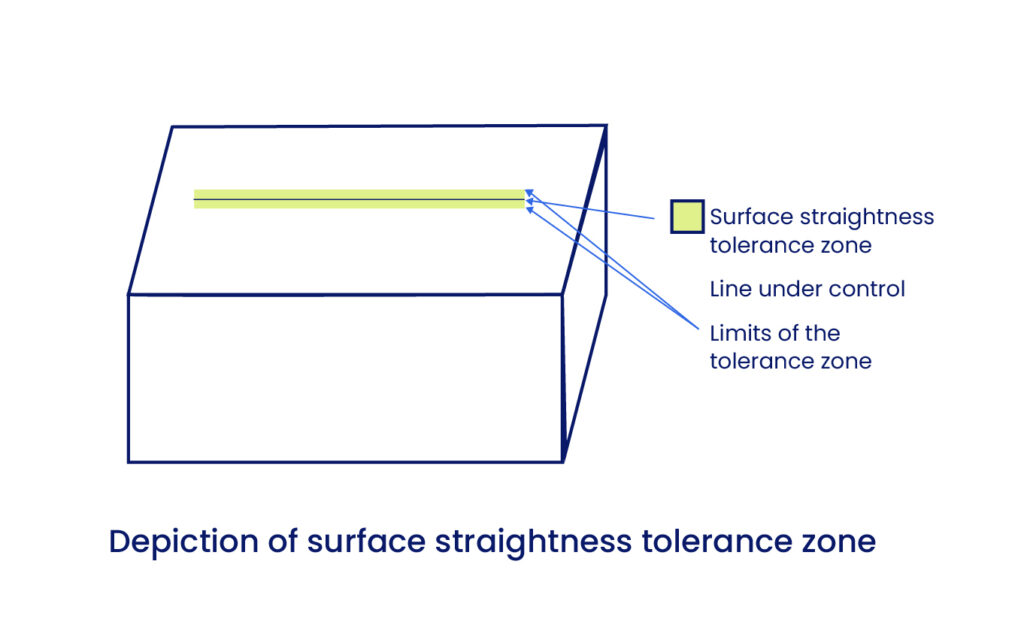

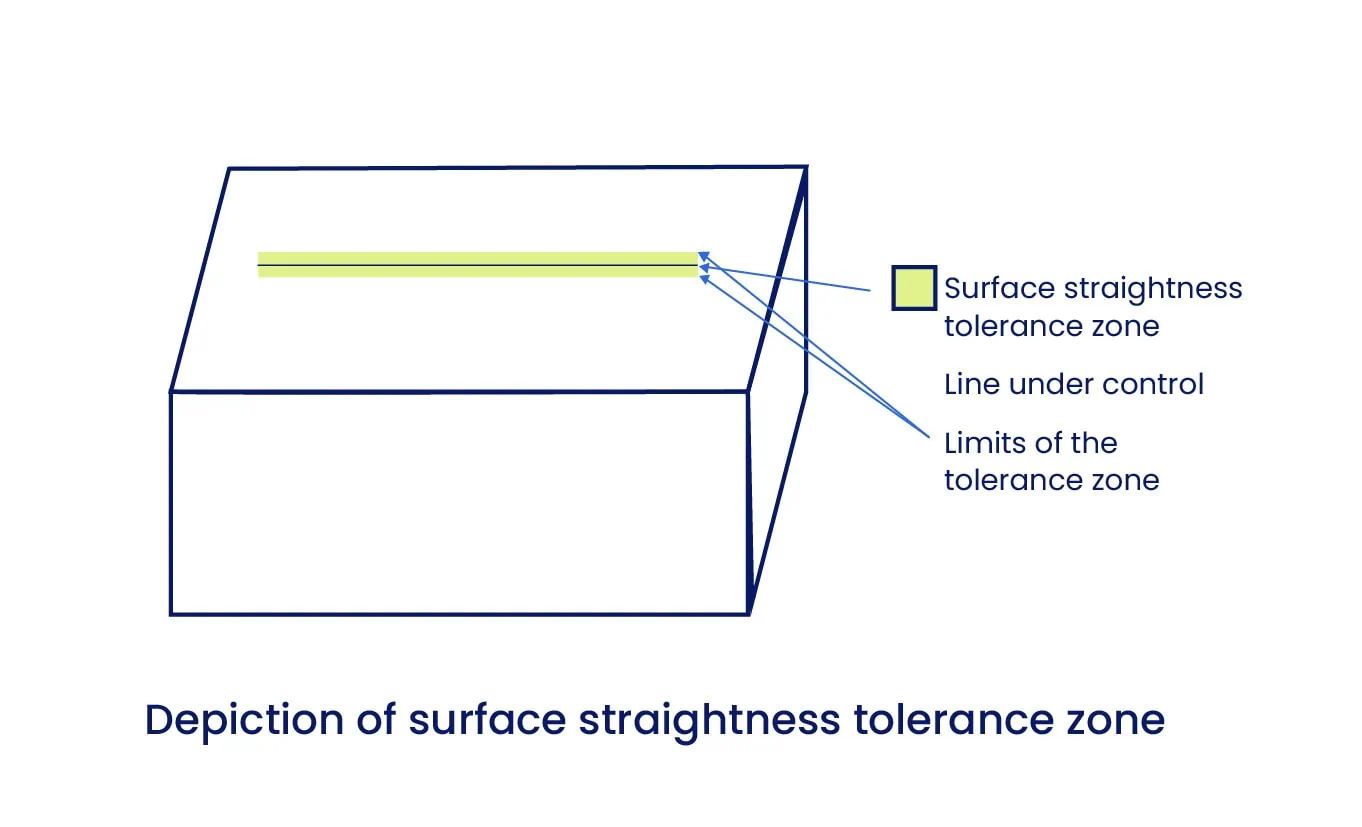

Zona di tolleranza della rettilineità superficiale

Quando si verifica la rettilineità della superficie, occorre controllare di fatto una sezione trasversale specifica della superficie.

- Geometria: la zona di tolleranza è costituita da due linee parallele posizionate su entrambi i lati della sezione trasversale, creando un piano 2D.

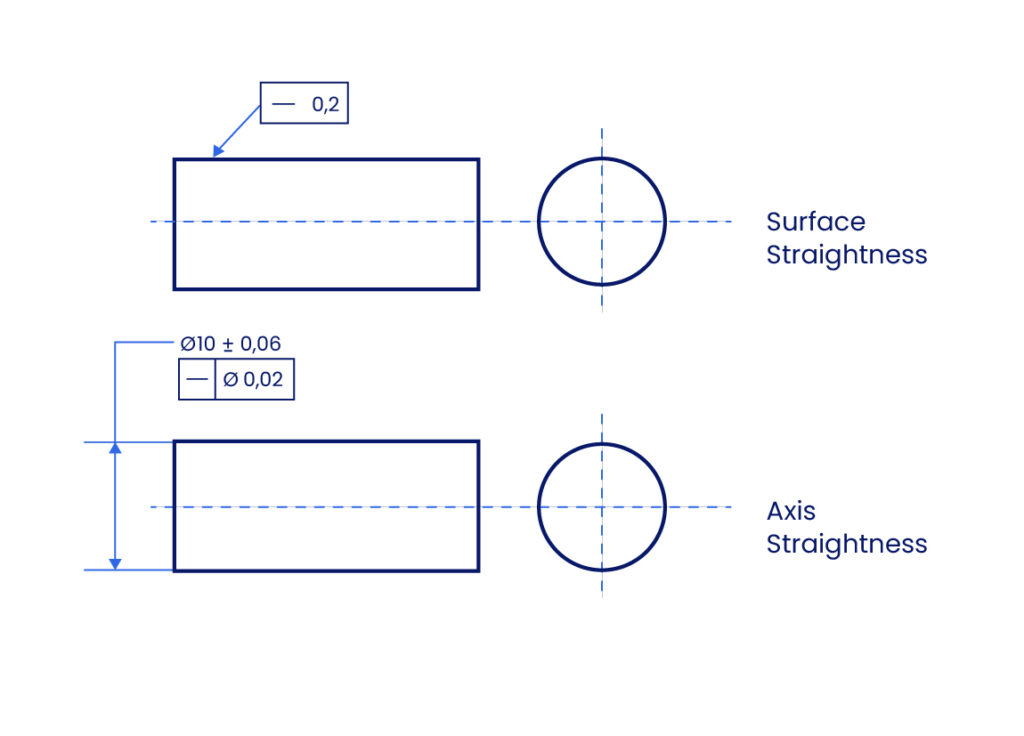

- Regola: questa è la zona di tolleranza predefinita in GD&T, spesso definita “zona di larghezza totale“. [Vedere l’immagine qui sotto]

Per superare il controllo di rettilineità, tutti i punti sulla linea di superficie effettiva devono trovarsi all’interno di questo piano 2D.

In realtà, nessuna superficie può essere perfettamente dritta. Questa didascalia consente ai progettisti di definire chiaramente la deviazione ammissibile che consente comunque al componente di svolgere la sua funzione. Per un’esperienza di produzione ottimale, questa tolleranza dovrebbe essere mantenuta il più possibile flessibile.

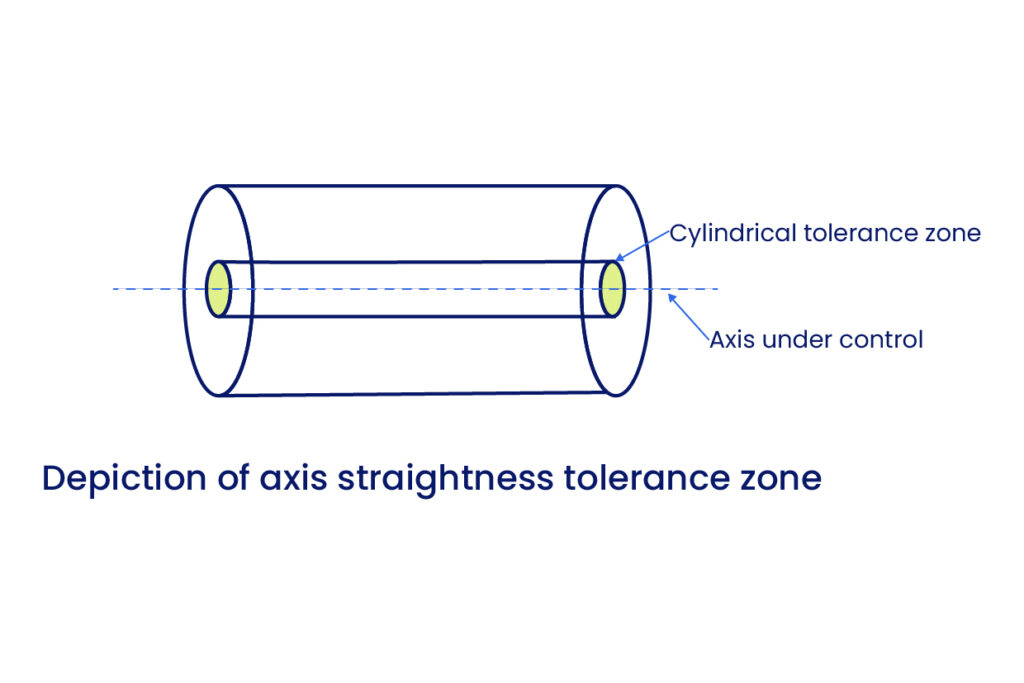

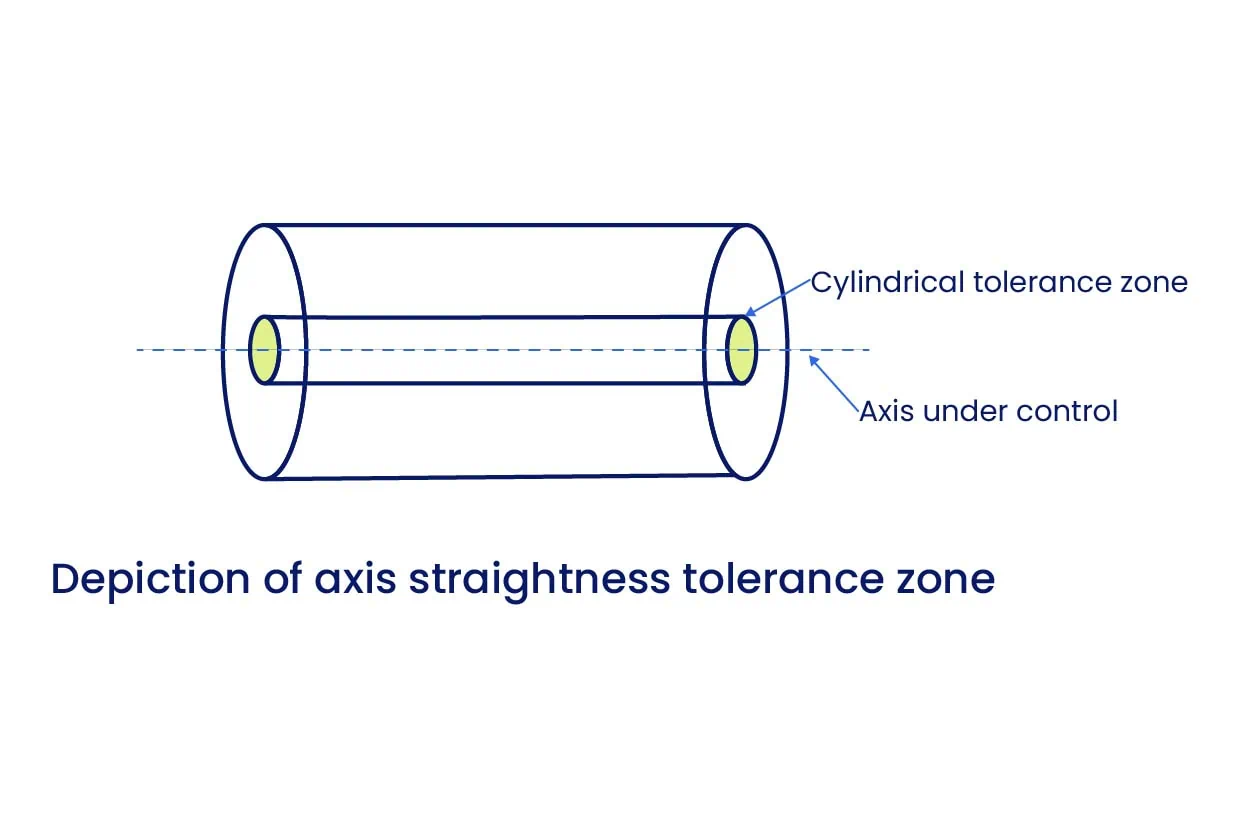

Zona di tolleranza della rettilineità assiale

A differenza della zona di superficie 2D, la zona di tolleranza di rettilineità dell’asse forma un involucro cilindrico attorno all’asse ideale del pezzo.

- Geometria: la tolleranza si applica in tutte le direzioni attorno all’asse centrale.

- Regola: tutti i punti che costituiscono l’asse effettivo della caratteristica devono trovarsi all’interno di questa zona cilindrica affinché il componente sia accettabile.

Questo asse effettivo è tecnicamente noto come Linea Mediana Derivata. [Vedi l’immagine qui sotto] viene calcolato determinando il punto centrale di tutte le sezioni trasversali circolari lungo la lunghezza dell’elemento e collegandole. Quando si misura la rettilineità di una dimensione, si verifica che questa linea mediana derivata rimanga all’interno della zona di tolleranza cilindrica definita dall’asse ideale.

Come mostrare la rettilineità in un disegno?

La nota di rettilineità è definita all’interno di un riquadro di controllo delle caratteristiche. Questo riquadro contiene le informazioni necessarie per definire l’ambito di tolleranza. La distinzione fondamentale tra il controllo di una superficie e quello di un asse è determinata interamente dal posizionamento della freccia guida.

1. Indicazione della rettilineità della superficie

Per controllare la forma della superficie, la freccia guida punta direttamente alla superficie o a una linea di estensione della superficie.

- Simbolo: Il simbolo di rettilineità (—) si trova nel primo spazio.

- Spazio tolleranza: Contiene solo il valore di tolleranza.

- Zona: Non è presente alcun simbolo per il tipo di zona, poiché l’impostazione predefinita è una Zona di Larghezza Totale (due linee parallele).

- Modificatori: Non vengono utilizzati modificatori di materiale o riferimenti.

2. Indicazione della rettilineità assiale

Per controllare l’asse della lavorazione, la freccia punta alla dimensione (ad esempio, il valore del diametro di un albero).

- Spazio tolleranza: il valore di tolleranza è preceduto dal simbolo del diametro (Ø). Questo definisce esplicitamente la zona di tolleranza come un cilindro.

Modificatori: a differenza della rettilineità superficiale, quellla dell’asse può utilizzare modificatori di materiale (come la condizione massima del materiale) per abilitare tolleranze bonus.

Confronto tra disegni tecnici GD&T: didascalia della rettilineità superficiale (freccia sulla superficie) e didascalia della rettilineità dell’asse (freccia sulla quota con simbolo del diametro).

Rettilineità vs. altre tolleranze

La rettilineità superficiale può sembrare un po’ simile alla planarità, e lo stesso vale per la rettilineità assiale se confrontata con la cilindricità. Cerchiamo quindi di chiarire le differenze.

Rettilineità vs. Planarità

La rettilineità è di fatto l’equivalente unidimensionale della planarità.

- Planarità: controlla un’intera superficie. Richiede che la superficie si trovi tra due piani paralleli.

- Rettilineità: controlla un singolo elemento lineare su una superficie. Richiede che la linea si trovi tra due linee parallele su un piano.

- Nessuno dei due controlli richiede un datum di riferimento.

Rettilineità vs. Cilindricità

Sebbene entrambi i controlli si applichino alle parti cilindriche, la cilindricità è un controllo più rigoroso.

- Rettilineità (Asse): assicura che la linea mediana derivata si trovi all’interno di una zona cilindrica. La superficie stessa può essere ovale o irregolare, a condizione che l’asse sia rettilineo.

- Cilindricità: controlla simultaneamente sia la rettilineità dell’asse che la rotondità di ciascuna sezione trasversale. Forza la caratteristica a essere il più possibile vicina a un tubo perfetto.

Misurazione della rettilineità

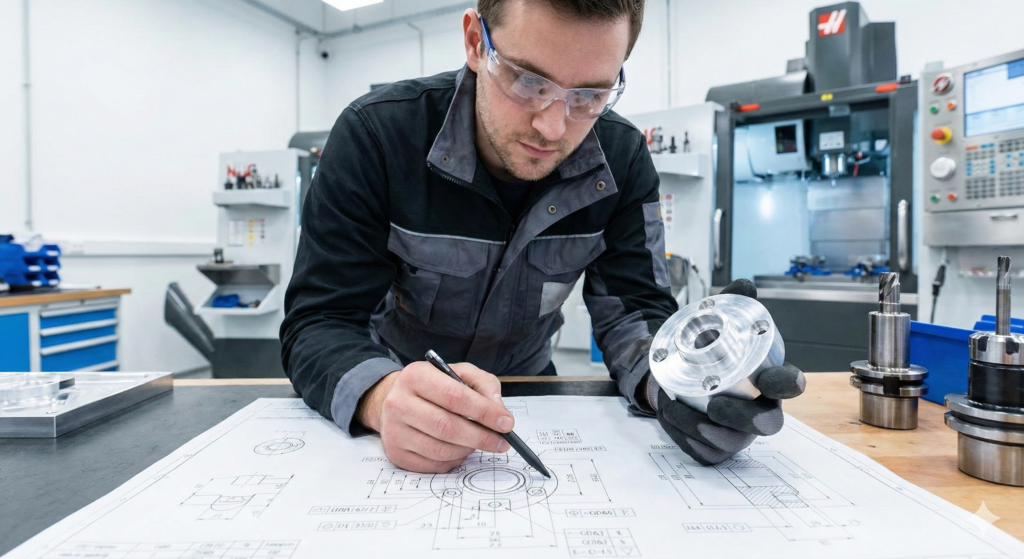

Per verificare la rettilineità sono necessari strumenti metrologici specifici, scelti in base alla rigidità della tolleranza e al tipo di lavorazione.

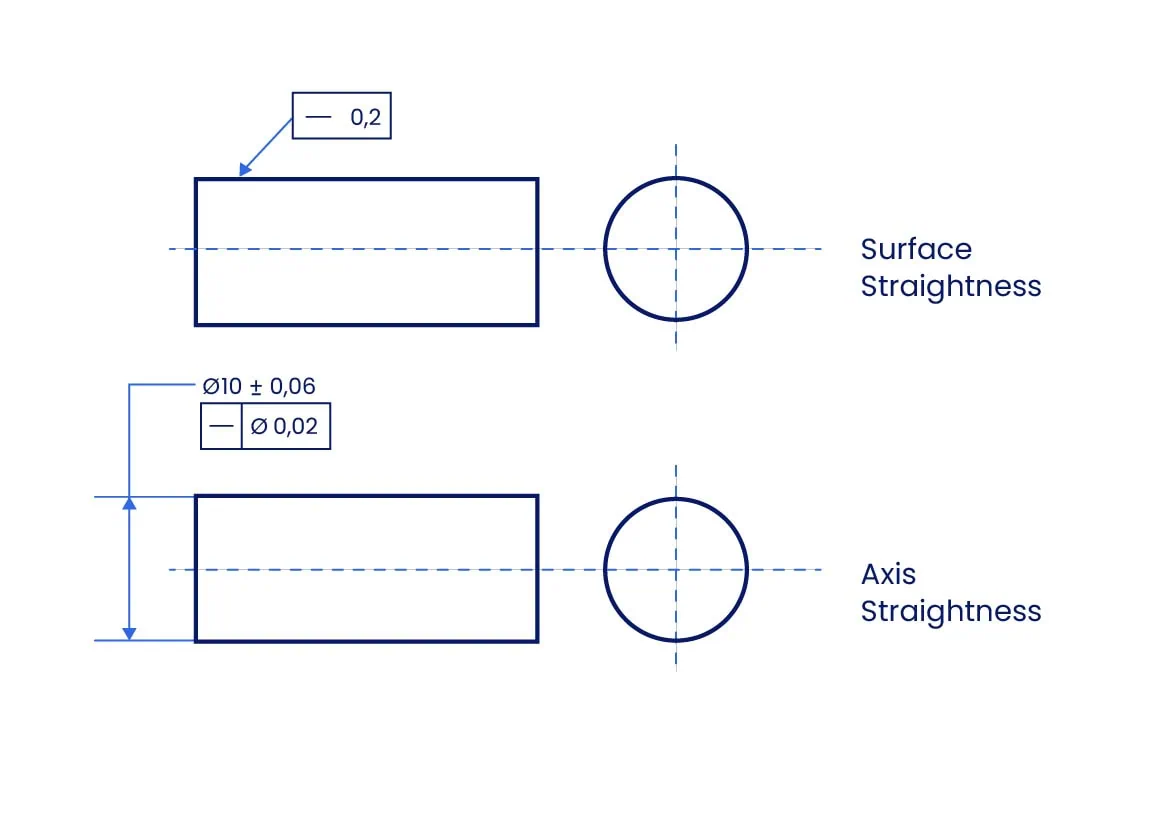

1. Calibro funzionale (Passa/Non passa)

Un calibro funzionale consente un rapido controllo di superamento/fallimento della rettilineità dell’asse.

- Tipo di utensile: per le lavorazioni esterne (alberi) si utilizza un calibro ad anello, mentre per quelle interne (fori) si utilizza un calibro a tampone cilindrico.

- Condizione: la condizione massima del materiale (MMC) per una lavorazione esterna (albero/perno) è il suo diametro massimo consentito (dimensione massima + tolleranza); per una lavorazione interna (foro), è il diametro minimo consentito.

- Limitazione: ogni lavorazione specifica richiede un calibro personalizzato. Non fornisce dati numerici, ma solo un risultato binario.

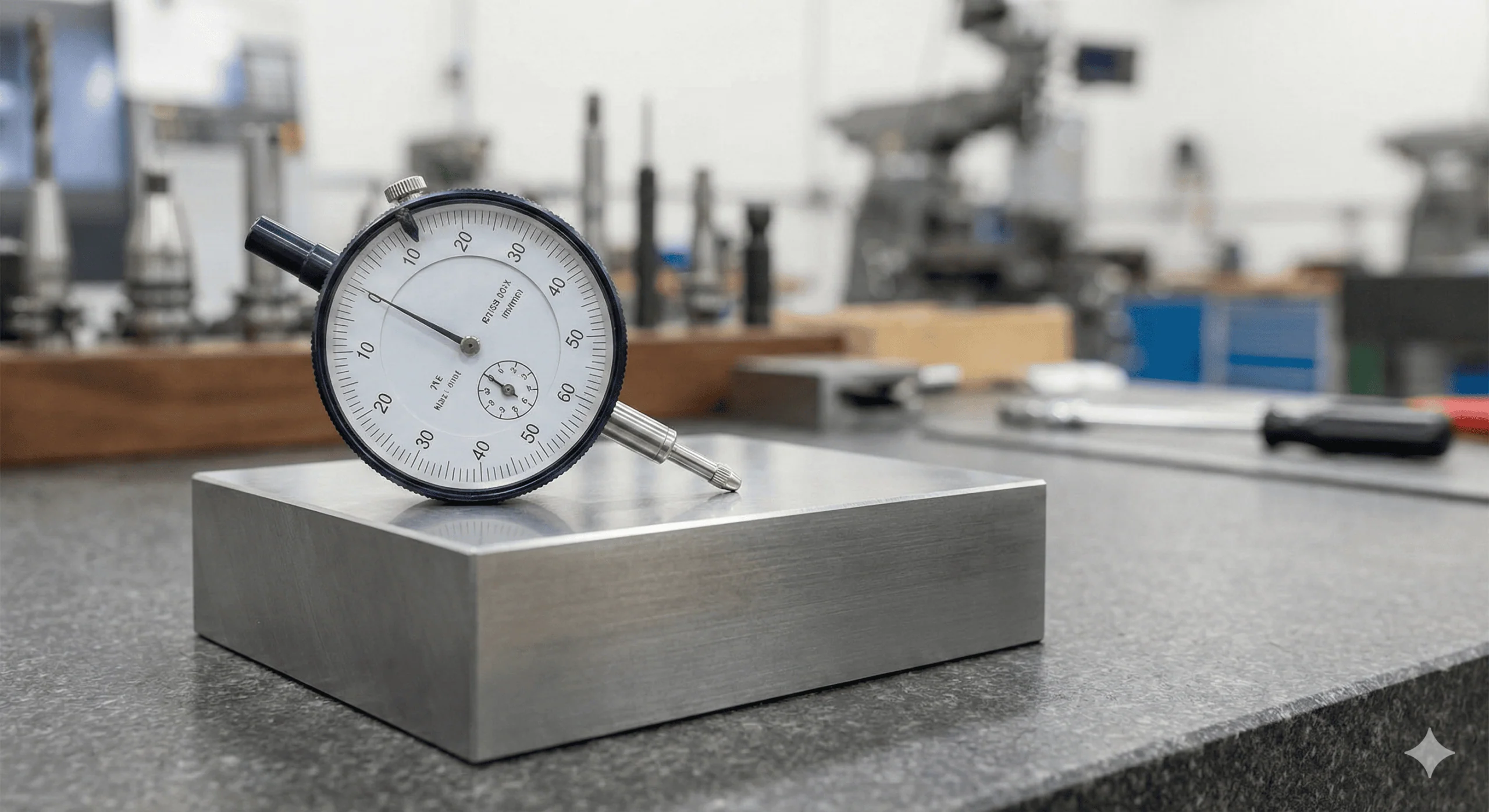

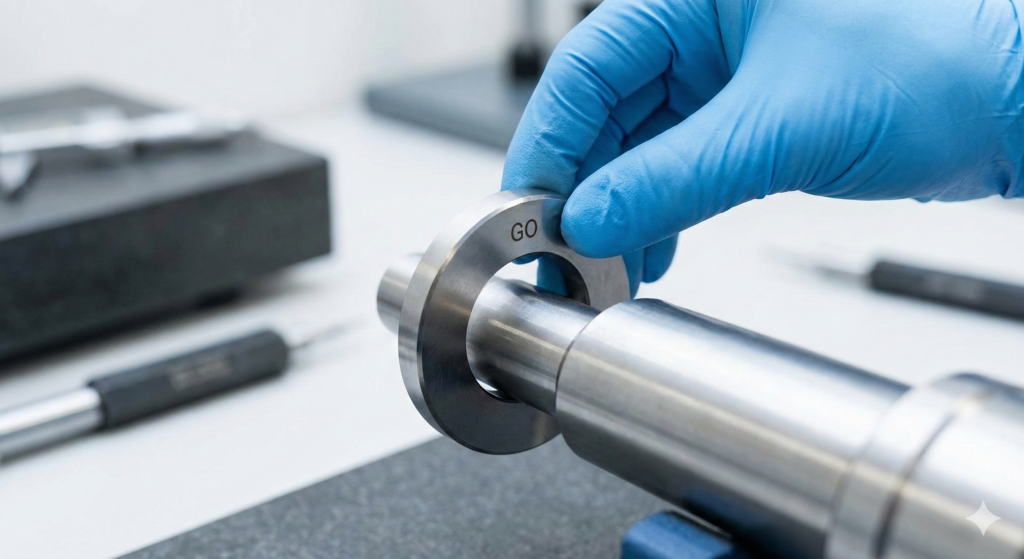

2. Misuratore di altezza con indicatore a quadrante

Questa configurazione misura la deviazione delle sezioni trasversali per verificarne l’asse o la superficie. Possiamo anche utilizzare un misuratore di altezza combinato con un comparatore a quadrante per verificare la rettilineità di un oggetto.

- Impostazione: il pezzo viene fissato su un blocco a V o su un dispositivo rotante per garantirne un allineamento perfetto.

- Metodo: un comparatore a quadrante viene azzerato sulla superficie. Il pezzo viene ruotato o scansionato lungo la direzione assiale.

Risultato: l’indicatore misura la variazione in altezza. Se la variazione rimane entro la banda di tolleranza, il pezzo supera il test.

3. Macchina di misura a coordinate (CMM)

Le CMM forniscono profili digitali estremamente precisi, ma richiedono tempi ciclo più lunghi rispetto ai comparatori a quadrante.

- Metodo: Il pezzo viene fissato sul piano della CMM. Una sonda ne traccia radialmente la superficie in corrispondenza di sezioni trasversali selezionate per mapparne la geometria.

- Tipi di sonda:

- Stilo a sfera: sonda standard, in grado di rilevare la forma generale.

- Tracciatore di contorni: generalmente supera le prestazioni delle sonde a stilo a sfera in termini di rettilineità, poiché possono rilevare dettagli superficiali più fini e picchi/valli con maggiore precisione.

4. Autocollimatore

Gli autocollimatori offrono misurazioni ad alta precisione utilizzando principi ottici (specchi e fasci di luce). In genere sono dotati di un ausilio per l’allineamento laser e di un terminale computerizzato.

- Metodo: Un software converte i riflessi della superficie in una mappa 2D.

- Sensibilità ambientale: il dispositivo è altamente sensibile ai fattori esterni. Turbolenze d’aria causate da porte aperte, ventilatori o sbalzi di temperatura possono distorcere le letture. Anche un leggero tocco sul retro del dispositivo o del supporto può alterare il risultato, pertanto è fondamentale un ambiente stabile ed un supporto sicuro.

Modificatori di materiale e tolleranza bonus

La rettilineità degli assi viene spesso applicata con modificatori di materiale per garantire un assemblaggio corretto e offrire flessibilità di produzione.

L’effetto della condizione massima del materiale (MMC)

Quando la didascalia di rettilineità include il modificatore MMC (M), la tolleranza specificata si applica solo quando la parte si trova nella sua condizione di materiale massimo (ad esempio, il diametro massimo consentito dell’albero).

Calcolo della tolleranza bonus

Man mano che le dimensioni del componente prodotto si discostano dall’MMC (ad esempio, se l’albero diventa più piccolo), il produttore ottiene un bonus di tolleranza.

- Formula: Tolleranza di rettilineità totale = Tolleranza specificata + (Limite MMC – Dimensioni effettive)

- In MMC: il bonus è zero. Il componente deve soddisfare il valore di rettilineità rigoroso nel riquadro di controllo delle caratteristiche.

- In LMC (Condizione di minimo materiale): il bonus è al massimo.

Perchè usarlo?

Questo meccanismo garantisce che l’assemblaggio si adatti anche nello scenario “peggiore” (perno più grande, peggiore rettilineità). Se il perno è più piccolo della dimensione massima, può essere “piegato di più” e comunque passare attraverso il foro. Ciò riduce gli scarti e i costi di produzione senza comprometterne la funzionalità.

Glossario e termini chiave

| Termine | Definizione | Contesto |

| Zona Completamente Ampia | La zona di tolleranza 2D predefinita è costituita da due linee parallele. | Utilizzato esclusivamente per la rettilineità della superficie. Non è presente alcun simbolo di diametro (Ø). |

| Linea Mediana Derivata | Linea immaginaria calcolata collegando i punti centrali di tutte le sezioni trasversali lungo un elemento. | Utilizzato esclusivamente per la rettilineità dell’asse. La tolleranza di rettilineità controlla l’ondulazione di questa specifica linea. |

| Tolleranza bonus | Tolleranza aggiuntiva disponibile quando una caratteristica dimensionale si discosta dalla sua condizione massima del materiale (MMC). | Disponibile solo per la rettilineità dell’asse quando viene applicato il modificatore (M). |

| Condizione virtuale | Il confine collettivo generato dall’effetto combinato delle dimensioni della caratteristica in MMC e della tolleranza geometrica. | Fondamentale per la progettazione di parti accoppiate (ad esempio, per garantire che un perno si inserisca in un foro). |

Padroneggiare i controlli dei moduli

La rettilineità è il fondamento dei controlli di forma GD&T, ma raramente viene utilizzata isolatamente. Per creare parti completamente producibili, gli ingegneri devono comprendere come interagisce con altre tolleranze:

Vs. Planarità: Se è necessario controllare l’intera superficie di tenuta, non solo una linea, utilizzare la planarità.

Vs. Cilindricità: Se è necessario controllare la rotondità di un albero oltre alla sua rettilineità, utilizzare la cilindricità.

Per approfondimenti su questi controlli correlati, esplorate la nostra guida completa sulla Quotatura e tolleranza geometriche nella libreria tecnica di Xometry Pro.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)