Ciao, siamo Cellsius – un team di studenti ingegneri dell’ETH Zurich. Con il Project H2 ci siamo posti un obiettivo ambizioso: completare un volo a emissioni zero sopra il Passo del Gottardo, utilizzando esclusivamente energia da idrogeno.

Al centro della nostra missione c’è l’H2-Sling – un ultraleggero completamente modificato che abbiamo sviluppato e costruito da zero. Questo progetto rappresenta non solo un’innovazione tecnica, ma anche l’impegno della nostra generazione nel coniugare sostenibilità e ingegneria applicata.

Motivati dalla Passione e dall’Eccellenza Ingegneristica

Fin dall’inizio, volevamo dimostrare che il volo a emissioni zero è possibile con tecnologie già disponibili oggi. Niente concetti futuristici – solo integrazione intelligente, buon design e tanti test. Abbiamo scelto la piattaforma Sling High Wing per il suo equilibrio tra capacità di carico, semplicità e flessibilità. Poi l’abbiamo ricostruita attorno a un nuovo sistema di propulsione.

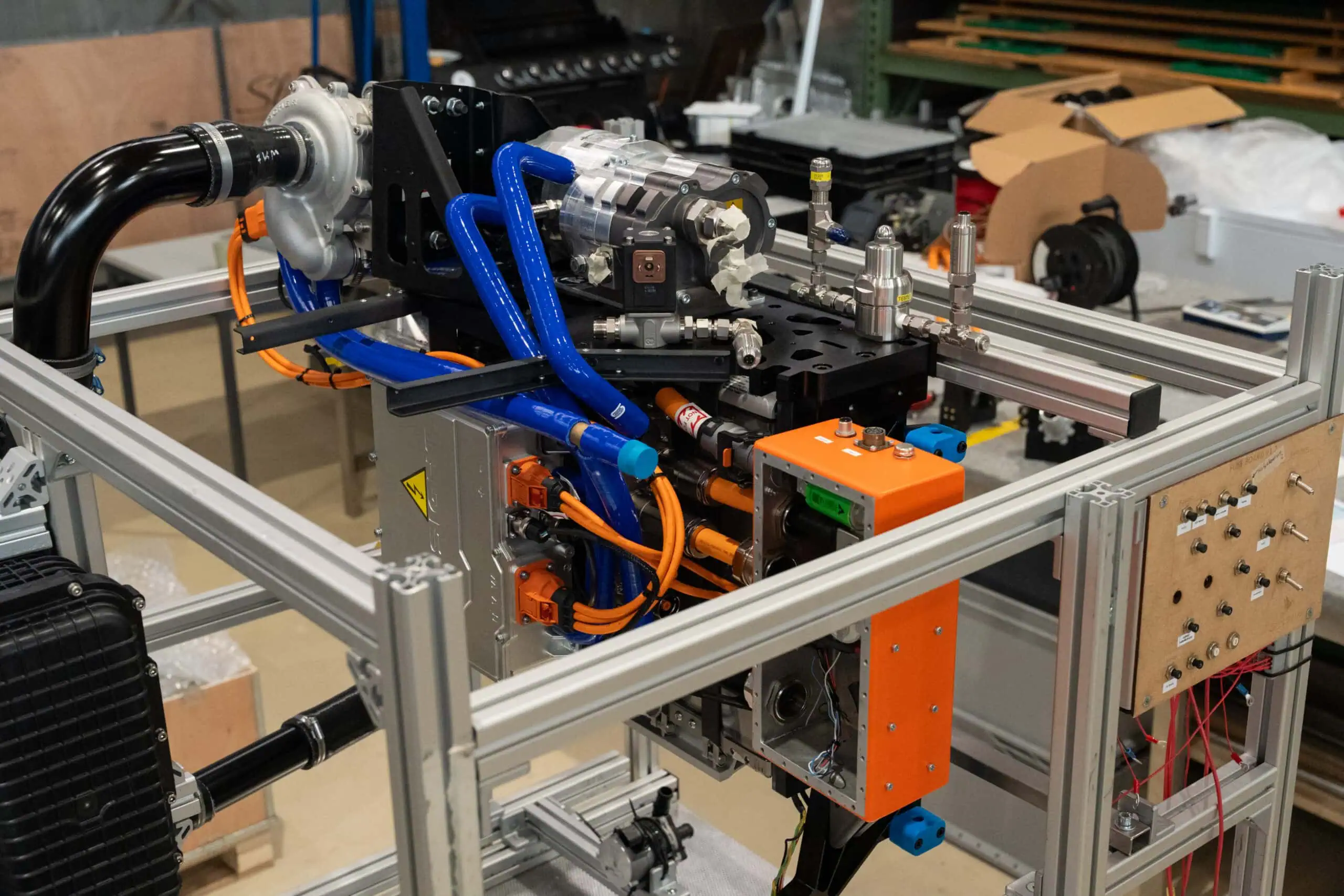

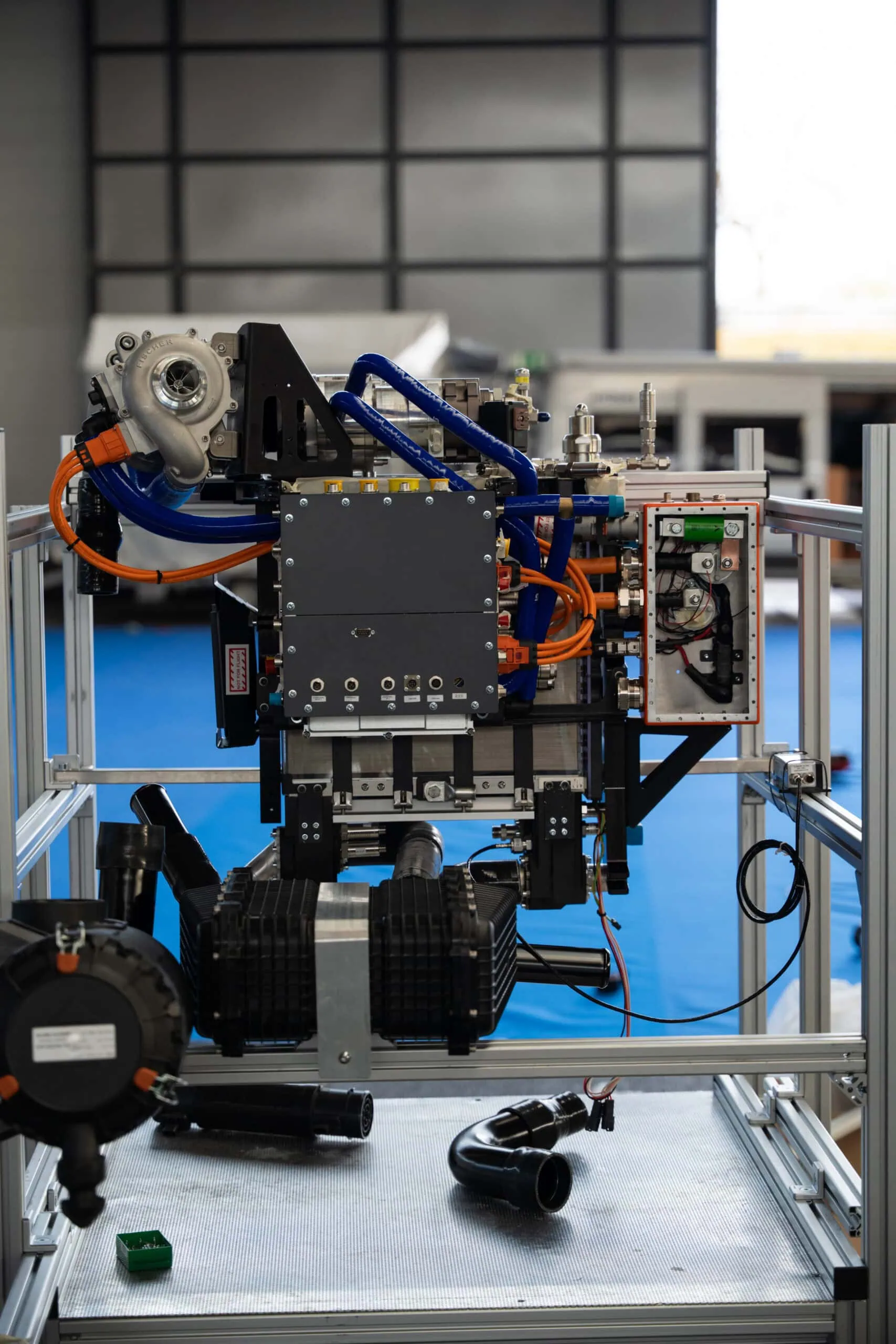

Abbiamo curato internamente la progettazione e l’integrazione: dalla disposizione delle celle a combustibile alla gestione dell’energia, dai sistemi di raffreddamento agli adattamenti meccanici e ai rinforzi strutturali. Il risultato è un aereo che ha già volato – e che ora è pronto per la prossima sfida: attraversare le Alpi usando esclusivamente energia a idrogeno.

Decollare con l’Idrogeno

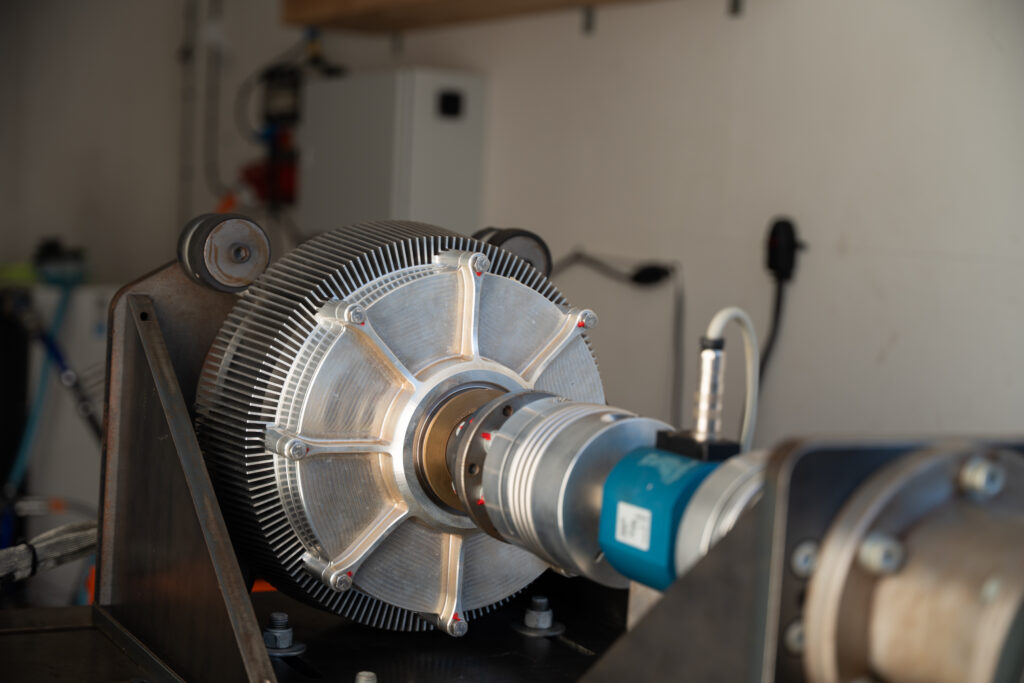

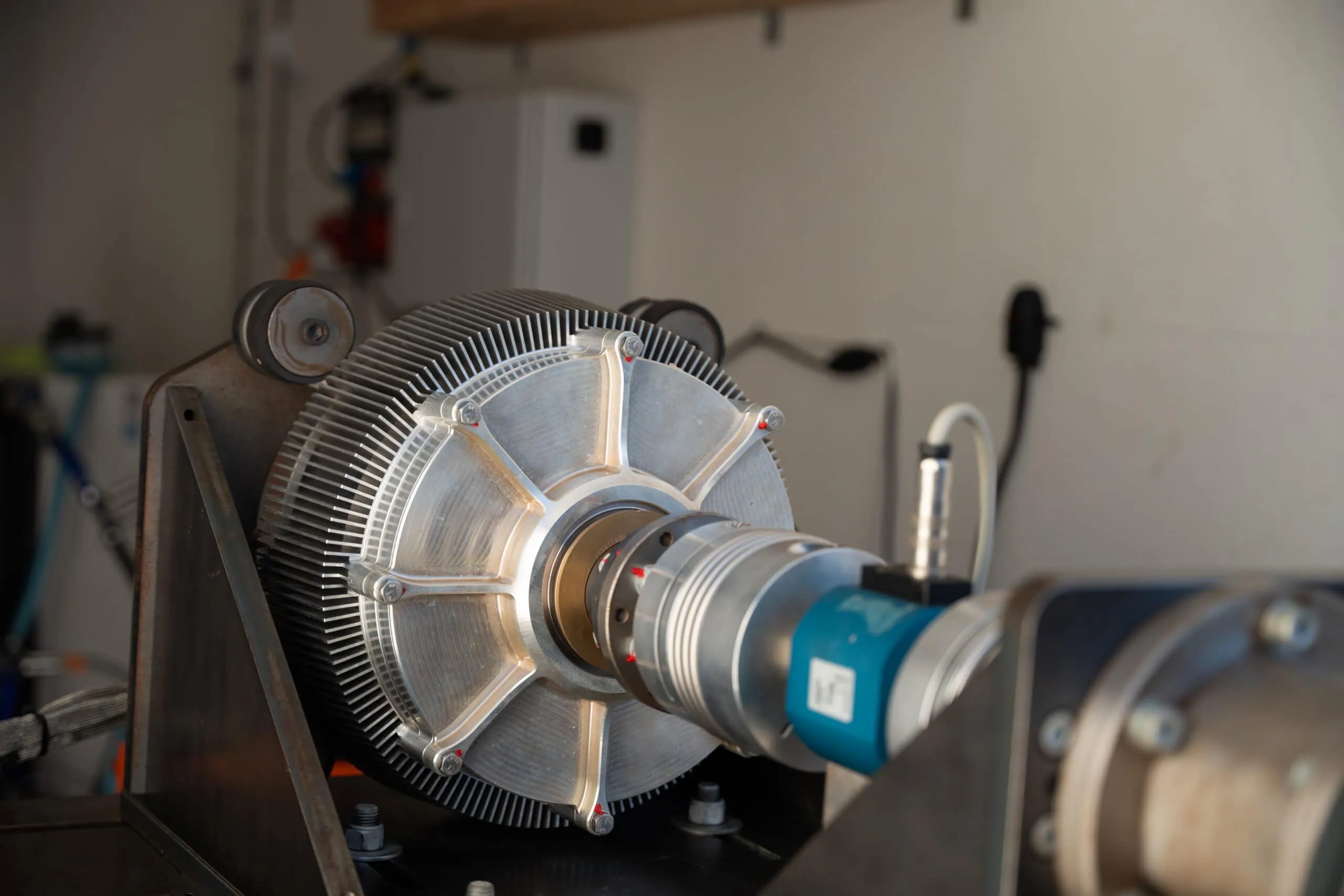

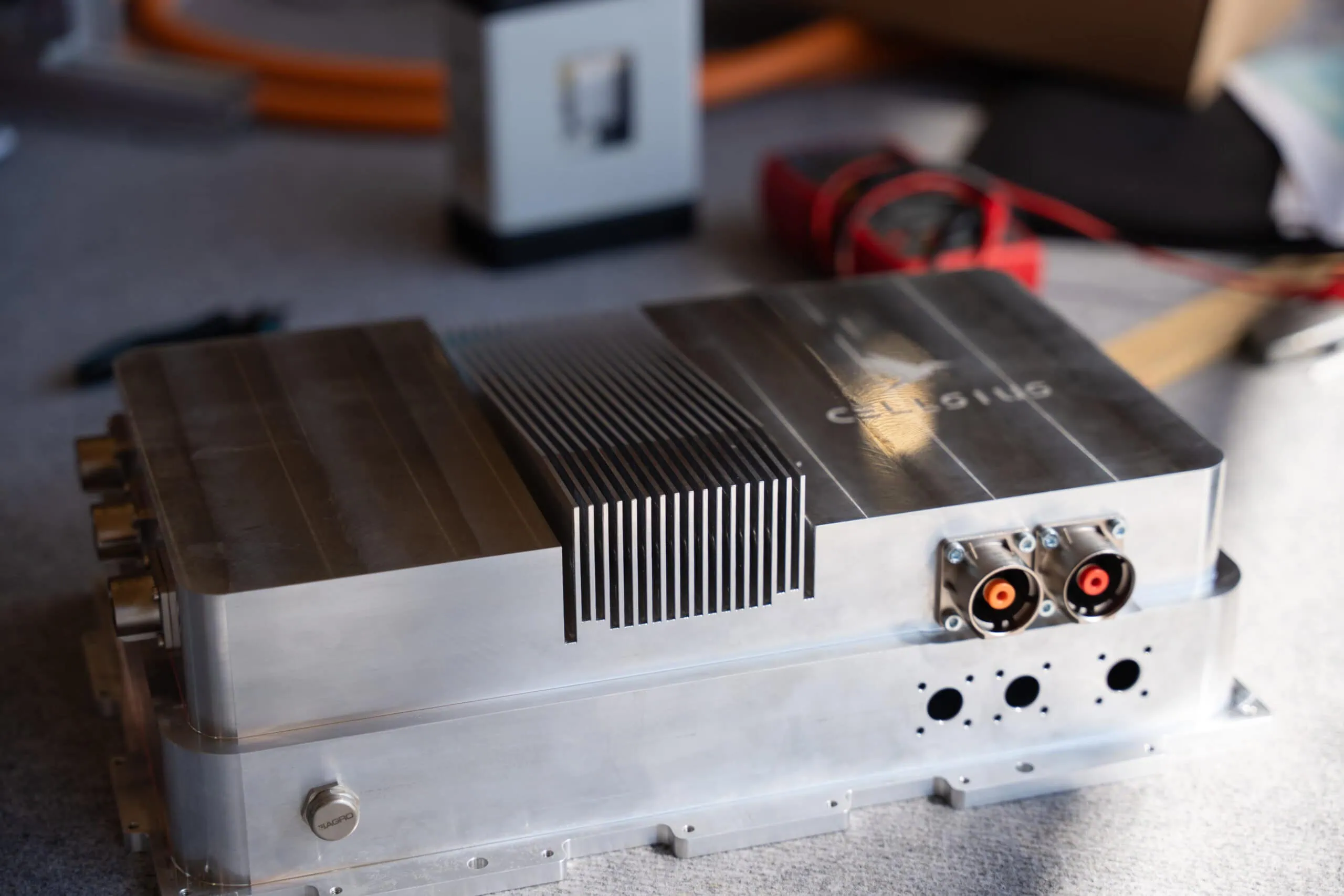

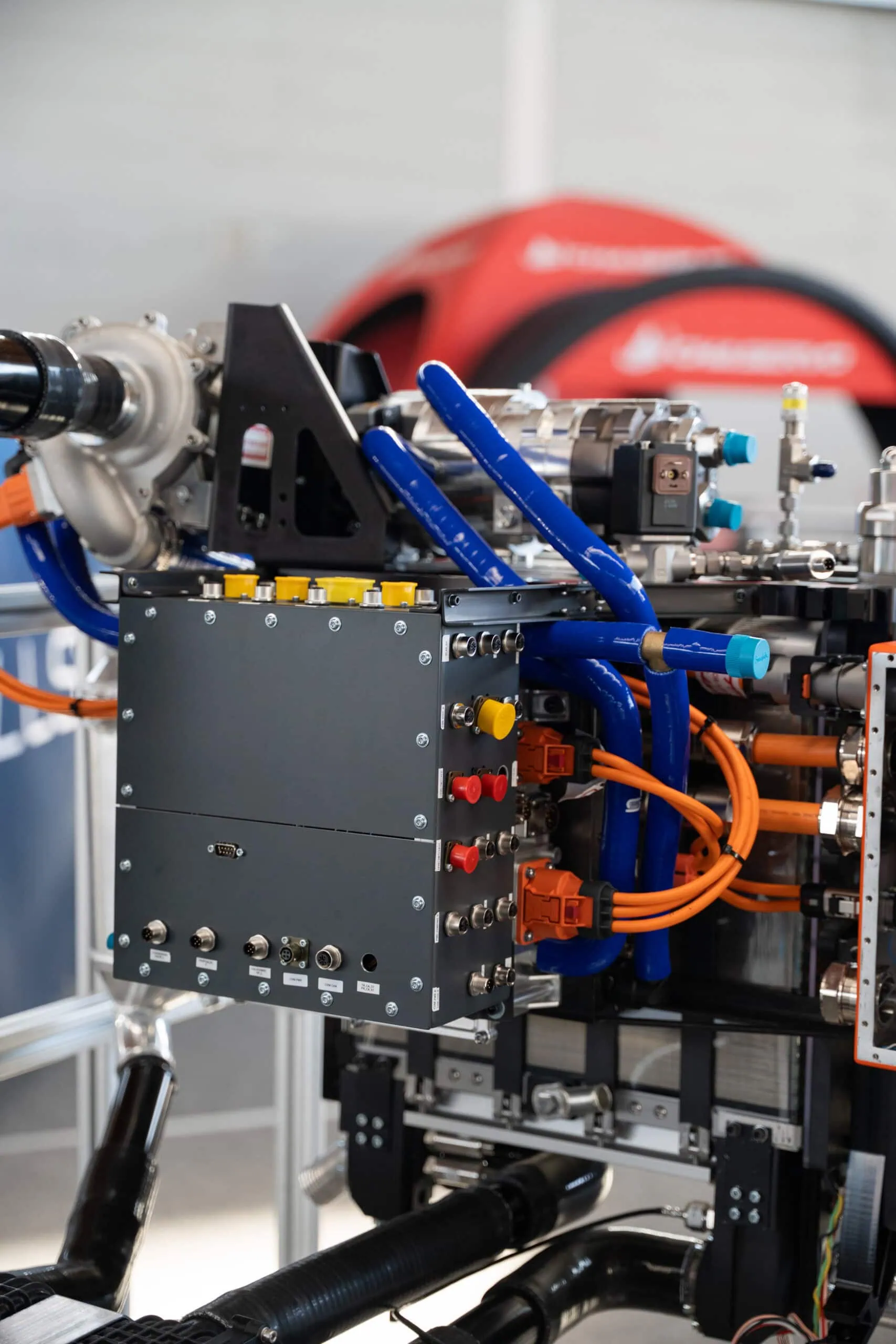

Il settore aeronautico è sotto pressione per ridurre la propria impronta di carbonio, e crediamo che l’idrogeno offra una via concreta. Il cuore del nostro sistema è una cella a combustibile PEM che genera elettricità dall’idrogeno e dall’aria circostante – silenziosamente, in modo pulito ed efficiente. Alimenta un motore elettrico leggero, supportato da una batteria tampone per i carichi dinamici e un’unità di controllo personalizzata che gestisce flusso energetico, diagnostica e sicurezza.

L’aereo trasporta 5,2 kg di idrogeno in serbatoi ad alta pressione, garantendo un’autonomia di 200 km e 2 ore di volo a una velocità di crociera di 162 km/h.

Il nostro obiettivo era una potenza di sistema appena inferiore ai 100 kW, per garantire un volo sicuro e stabile anche in condizioni alpine. Abbiamo curato con attenzione il peso e il comportamento termico durante tutto lo sviluppo – optando per un raffreddamento ad aria e un monitoraggio termico continuo. La sfida più grande? Raggiungere queste prestazioni mantenendo gli standard di sicurezza e affidabilità dell’aviazione.

Precisione che Fa la Differenza

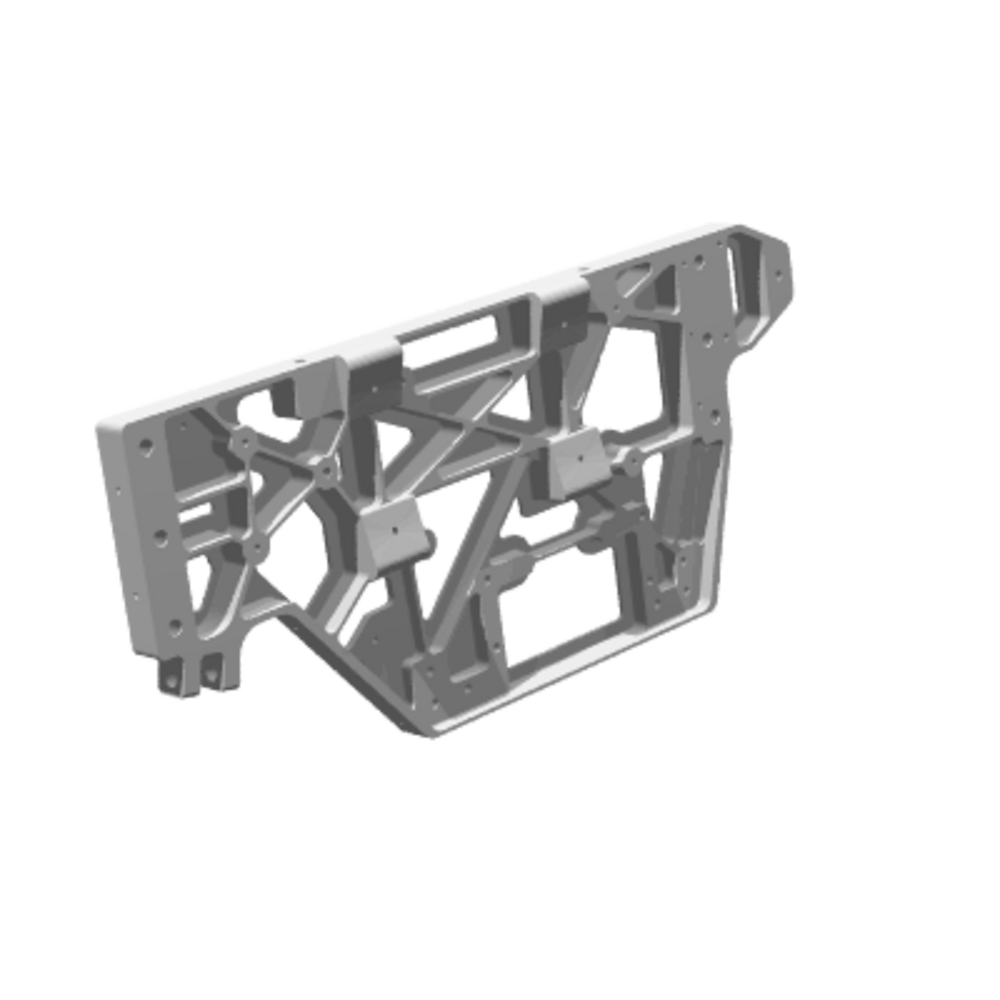

Uno dei componenti strutturali più critici del sistema è la piastra superiore – una parte in alluminio lavorata su misura che collega la cella a combustibile ai componenti ausiliari. Sopporta carichi meccanici, garantisce l’allineamento strutturale e fissa il cuore del sistema energetico.

L’abbiamo progettata per offrire il massimo rapporto resistenza/peso, combinando tolleranze strette e geometrie complesse. Dato che la realizzazione di una parte così precisa superava le nostre capacità interne, ci siamo affidati alla produzione esterna. Collaborare con la piattaforma di produzione digitale di Xometry si è rivelata una soluzione pratica: il processo d’ordine è stato semplice, la parte è stata consegnata secondo le specifiche e ci ha permesso di rispettare la tabella di marcia per l’integrazione.

Per il resto della struttura, abbiamo realizzato internamente la maggior parte dei componenti utilizzando una combinazione di fibra di carbonio, alluminio fresato e lamiera. Abbiamo dato priorità all’efficienza del peso, alla facilità di assemblaggio e alla manutenzione a lungo termine. Ogni componente è stato progettato pensando alla produzione – limitando operazioni superflue ed evitando complicazioni. Per le parti in cui precisione e affidabilità strutturale erano essenziali, come la piastra superiore, l’esternalizzazione non era solo utile: era fondamentale.

Trasformare le Sfide in Opportunità

Lavorare sulla cella a combustibile, soprattutto nelle settimane precedenti le vacanze invernali, è stato un vero banco di prova. Giorni e notti trascorsi a prepararsi per i test a pieno carico. Poi è arrivato il momento tanto atteso.

Dopo un intero anno di sviluppo, vedere il sistema prendere vita è stato magico. È stato il passaggio dalla teoria alla realtà. Oltre ai risultati tecnici, siamo cresciuti anche a livello personale: assumerci responsabilità, risolvere problemi imprevisti, prendere decisioni sotto pressione – tutto questo ha fatto parte della nostra esperienza condivisa.

Guardando al Futuro: Idrogeno Liquido e Produzione Additiva

Dopo il successo del primo volo, il nostro prossimo grande traguardo è l’attraversamento delle Alpi con propulsione a idrogeno. In parallelo, stiamo lavorando alla transizione dall’idrogeno compresso a quello liquido – un cambiamento che migliorerebbe notevolmente il rapporto energia/peso del sistema. Ciò richiederà nuovi sistemi di stoccaggio, isolamento e gestione del carburante per condizioni criogeniche.

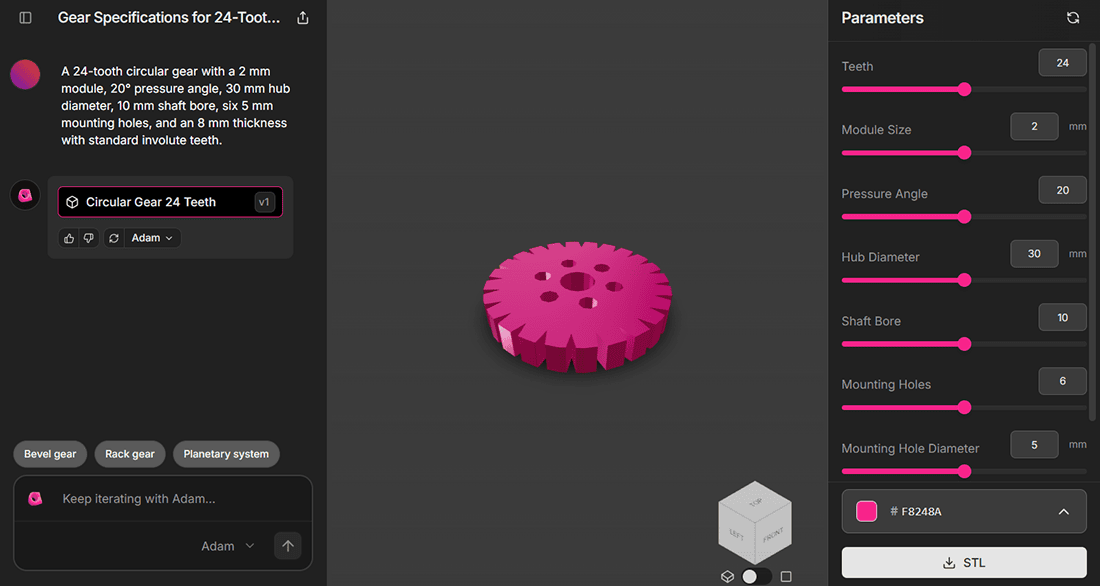

La produzione additiva giocherà un ruolo sempre più centrale nello sviluppo. Combinata con la progettazione generativa basata su AI, la stampa 3D ci consente di creare componenti più leggeri, efficienti e strutturalmente complessi – soprattutto dove lo spazio è limitato e ogni grammo conta. Ci stiamo concentrando su parti come staffe e supporti, dove anche piccoli miglioramenti nella geometria possono fare la differenza.

Il Digital Manufacturing consente iterazioni rapide e flessibilità progettuale che i metodi tradizionali non riescono a eguagliare. Insieme alla simulazione e alla prototipazione interna, questi strumenti ci stanno avvicinando al nostro obiettivo di lungo termine: rendere l’aereo non solo a emissioni zero, ma anche più silenzioso, economico e un’alternativa concreta per voli di addestramento e ricreativi a basso impatto ambientale.

Hai mai lavorato su soluzioni energetiche sostenibili per i tuoi progetti? Condividi il tuo approccio e i tuoi successi nei commenti.

Condividi la tua storia di ingegneria o di design di prodotto

Condividi la tua storia!

Condividi il tuo percorso di progettazione e design di prodotto e ricevi una ricompensa di 300 euro! Mostra le tue soluzioni innovative e le tue best practice alla nostra community.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)