Ciao, mi chiamo Isak e sono uno studente di tecnologia dei materiali presso la Norwegian University of Science and Technology (NTNU) di Trondheim. All’interno del team Produzione di Fuel Fighter NTNU lavoro insieme a 40 studenti volontari in una delle competizioni ingegneristiche più impegnative al mondo: lo Shell Eco-Marathon. La nostra missione è sviluppare veicoli a bassissimo consumo energetico, in grado di spingere ai limiti assoluti ciò che è possibile ottenere con la propulsione elettrica.

Il punto di incontro tra scienza dei materiali ed efficienza estrema

Ciò che mi ha attirato in Fuel Fighter è l’ossessione per l’ottimizzazione. Nella scienza dei materiali studiamo come la microstruttura influenzi le proprietà macroscopiche.

In Fuel Fighter applichiamo lo stesso approccio all’intero sistema veicolo: come estrarre le massime prestazioni dal minimo apporto energetico? È l’ottimizzazione portata all’estremo, ed è esattamente questo che mi entusiasma.

La rinascita di un campione

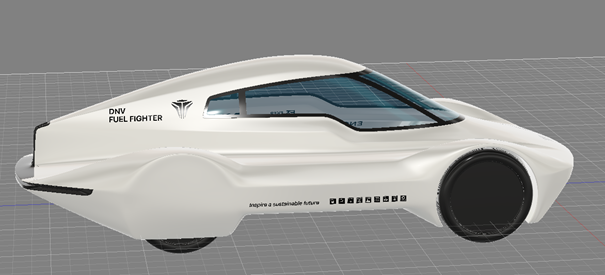

Nel 2019 Fuel Fighter 5 ha raggiunto un risultato straordinario: 181 km/kWh, l’equivalente di percorrere la distanza da Trondheim a Oslo con appena 0,3 litri di benzina. Il veicolo pesava solo 73 kg e ha vinto il Design Award allo Shell Eco-Marathon.

Per la stagione 2025–2026 abbiamo scelto un approccio diverso. Invece di ripartire da zero, riportiamo in vita il telaio di Fuel Fighter 5 e applichiamo tutto ciò che abbiamo imparato per renderlo ancora migliore. Il nostro obiettivo è ambizioso: realizzare uno dei veicoli elettrici più efficienti dal punto di vista energetico in Europa e conquistare un posto sul podio allo Shell Eco-Marathon 2026.

Riutilizziamo un telaio già collaudato, ma lo spingiamo oltre i suoi limiti. Ogni grammo conta. Ogni millimetro di spazio è prezioso. E ogni componente deve essere allo stesso tempo leggero e sufficientemente robusto per sopportare le sollecitazioni della competizione.

Le sfide dietro la riprogettazione

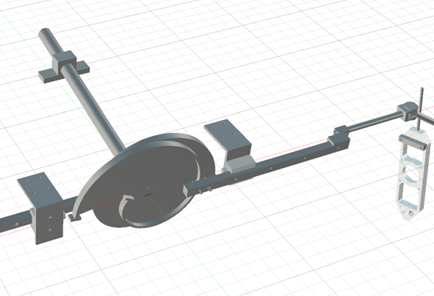

Il sistema di sterzo

Il nostro sistema di sterzo utilizza un meccanismo a vite senza fine che converte direttamente il moto rotatorio in movimento lineare alle ruote. La sfida principale è il corretto dimensionamento: serve un design il più compatto possibile per ridurre il peso, ma in grado di sostenere i carichi di sterzata.

La vite senza fine richiede tolleranze estremamente strette. Parliamo di profili di filettatura e geometrie che devono accoppiarsi perfettamente sotto carico, mantenendo al tempo stesso un funzionamento fluido su tutta la corsa dello sterzo. Le dimensioni critiche devono essere mantenute entro ±0,01–0,02 mm, con un gioco controllato intorno a 0,05 mm per garantire una risposta di sterzo precisa, il tutto su componenti che pesano meno di 100 grammi.

La produzione tradizionale fatica a gestire questa combinazione di precisione e riduzione del peso. È qui che le partnership con servizi di produzione di precisione come Xometry diventano fondamentali.

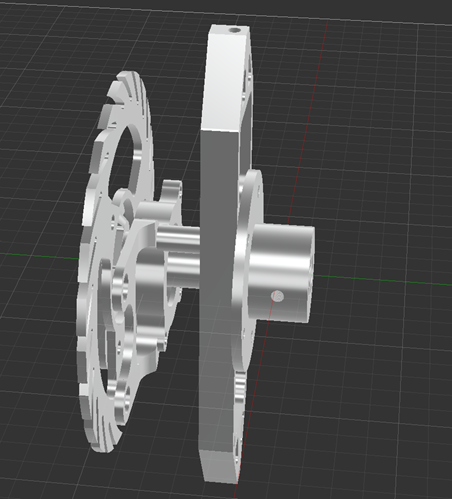

Il sistema frenante

Il sistema frenante è ancora più impegnativo. Le normative di sicurezza richiedono una frenata ridondante su due ruote separate e il sistema deve funzionare in modo impeccabile, nonostante l’intero veicolo pesi meno di un adulto medio.

Stiamo progettando un sistema frenante leggero con diversi componenti mobili — pinze, staffe e leveraggi — che devono operare con attrito minimo e un allineamento perfetto. Le staffe di fissaggio delle pinze presentano geometrie complesse, con tasche e nervature che seguono i percorsi di carico individuati tramite analisi agli elementi finiti (FEA).

La sfida produttiva è notevole: questi componenti presentano numerose dimensioni critiche che devono essere mantenute simultaneamente entro tolleranze molto strette. Una deviazione di appena 0,1 mm nel punto sbagliato può causare grippaggi o una riduzione dell’efficienza di frenata. Quando è in gioco la sicurezza, non c’è spazio per compromessi.

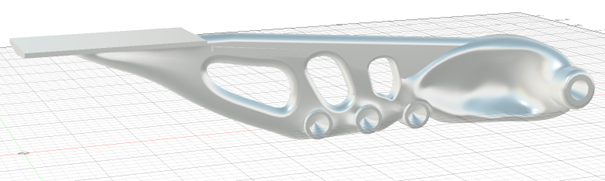

Trovare l’equilibrio tra alleggerimento e producibilità

Probabilmente questa è la nostra sfida più costante: utilizziamo in modo estensivo l’ottimizzazione topologica per creare componenti ultraleggeri. Questi studi computazionali consentono di ridurre la massa del 40–50% eliminando materiale dalle zone a basso carico.

I risultati sono esteticamente straordinari: forme organiche e fluide, che sembrano più naturali che progettate. Tuttavia, sono anche difficili da produrre. I sottosquadri complessi richiedono attrezzature speciali e, quanto più l’ottimizzazione è spinta, tanto più il costo di produzione del componente aumenta.

Stiamo imparando a trovare il giusto compromesso: utilizzare il design generativo per individuare i percorsi di carico ottimali e poi rifinire manualmente la geometria per renderla compatibile con i processi produttivi. Un componente più pesante del 5%, ma producibile il 50% più velocemente e a costi inferiori, è spesso la scelta ingegneristica più sensata.

Cosa rende speciale questo progetto

Ciò che distingue Fuel Fighter è l’integrazione tra analisi ingegneristiche avanzate e una consapevolezza estrema del peso. Stiamo costruendo un’auto in cui ogni componente è stato analizzato, ottimizzato e affinato per svolgere la propria funzione con il minimo impiego di materiale — puntando a masse dei singoli componenti nell’ordine di poche decine di grammi, senza rinunciare alla precisione richiesta dalla competizione.

Al di là delle specifiche tecniche, ciò che rende questo progetto davvero significativo è la portata della sfida in rapporto alle risorse disponibili. Siamo studenti volontari, con attrezzature accademiche e budget limitati, in competizione con team supportati da strutture di ingegneria professionale. Ogni partnership produttiva fa una differenza concreta nelle nostre prestazioni competitive.

Verso la competizione del 2026

Il nostro obiettivo immediato è lo Shell Eco-Marathon 2026. Siamo convinti che il telaio di Fuel Fighter 5, combinato con sistemi ulteriormente ottimizzati e con l’esperienza maturata, ci consentirà di competere per un posto sul podio.

Per gli studenti che affrontano sfide ingegneristiche simili, una lezione emerge chiaramente: le partnership produttive contano più di quanto si pensi. I software avanzati di CAD e di simulazione FEA mostrano ciò che è teoricamente possibile, ma la realizzazione concreta dei componenti richiede competenze produttive reali. È fondamentale trovare partner che comprendano sia la precisione sia l’efficienza, e che sappiano trasformare geometrie complesse in componenti fisici conformi alle tolleranze, senza superare il budget.

Mentre ci prepariamo alla stagione 2026, siamo entusiasti delle opportunità che le partnership nella produzione di precisione possono aprire per il nostro team. Con gli strumenti giusti e i partner giusti, siamo convinti che Fuel Fighter possa mettere in mostra il meglio dell’ingegneria norvegese sulla scena europea.

Condividi la tua storia di ingegneria o di design di prodotto

Condividi la tua storia!

Condividi il tuo percorso di progettazione e design di prodotto e ricevi una ricompensa di 300 euro! Mostra le tue soluzioni innovative e le tue best practice alla nostra community.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)