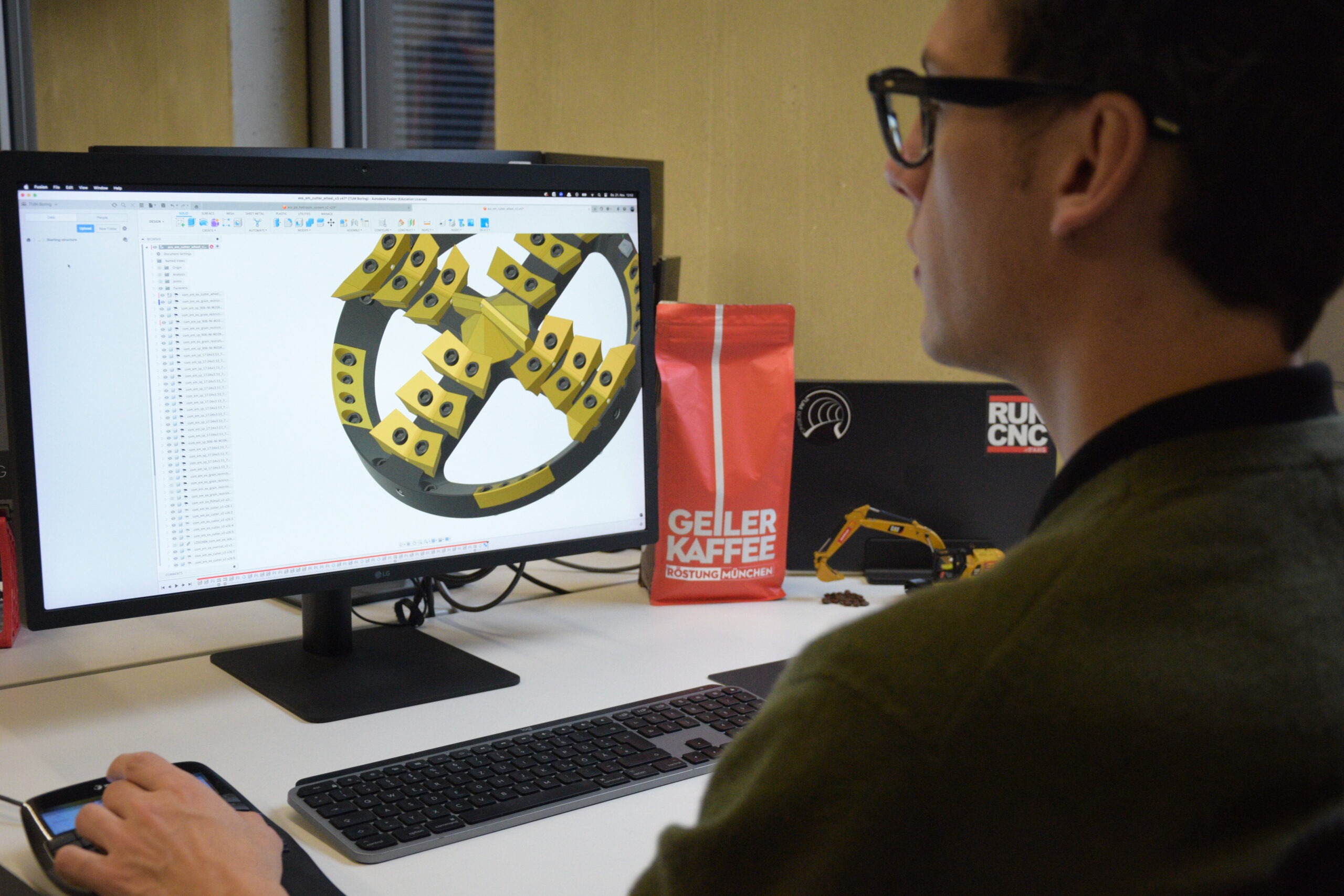

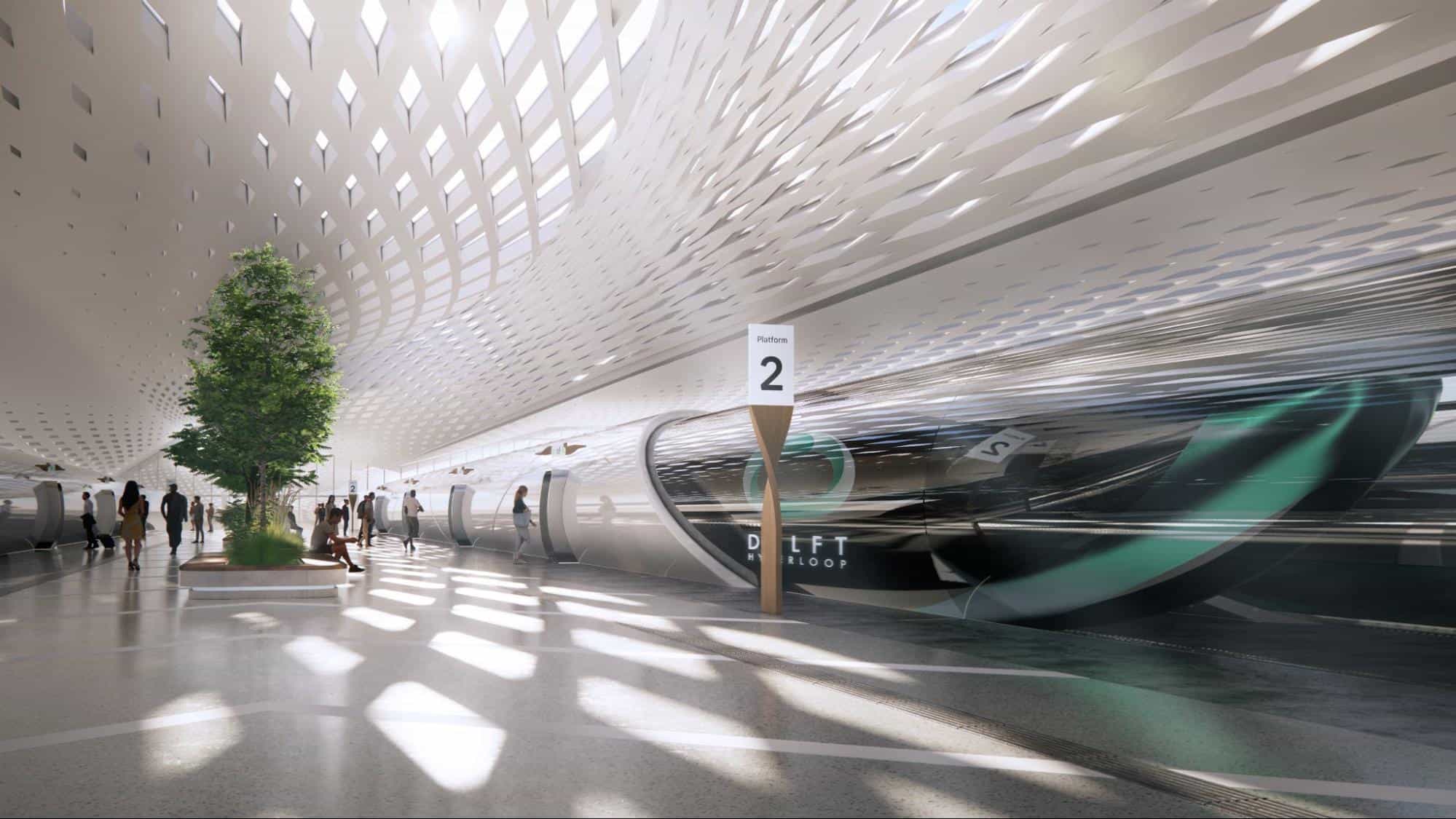

Al centro del nostro successo c’è una macchina perforatrice di nuova generazione, sviluppata internamente: modulare, potente e progettata da noi, un team di studenti della TU Monaco. L’abbiamo realizzata per garantire affidabilità in una vasta gamma di condizioni geologiche. Questa macchina ha costituito la base della nostra prestazione da record e ha guidato ogni decisione durante l’intero percorso.

Sfruttando l’esperienza acquisita durante la nostra partecipazione alla Not-a-Boring Competition del 2023, abbiamo perfezionato e ampliato le nostre idee per realizzare una macchina da record.

Dal concetto al record: il progetto TUM Boring 2024

La sfida principale della Not-a-Boring Competition, organizzata da The Boring Company, era chiara: scavare un tunnel di 30 metri il più rapidamente possibile. Per noi di TUM Boring, ciò significava unire alte prestazioni e massima versatilità. Ci siamo concentrati su tre priorità progettuali:

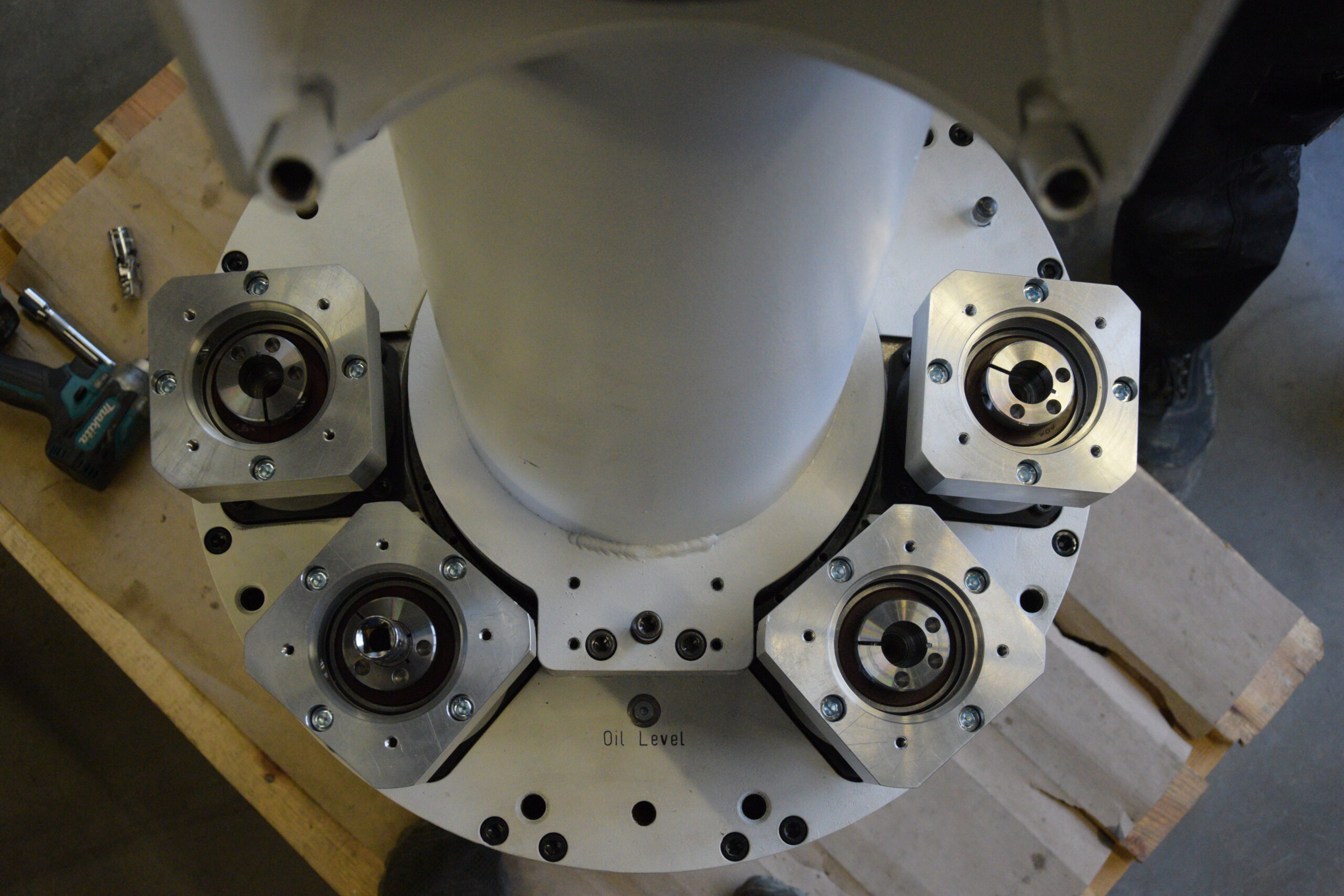

- Coppia aumentata alla testa di taglio

- Estensione della lunghezza massima del tunnel

- Adattabilità a diversi scenari geologici

Anche se il regolamento della competizione lasciava ampio margine di progettazione, era necessario rispettare requisiti di sicurezza rigorosi e operare all’interno di vincoli infrastrutturali. Sulla base dei campioni di terreno raccolti in loco, ci aspettavamo un’argilla vischiosa — e abbiamo progettato un sistema anti-incollaggio a base di schiuma integrato nella testa di taglio. Tuttavia, una volta arrivati sul posto, abbiamo trovato un terreno molto più duro, che ha rallentato inaspettatamente il nostro avanzamento, evidenziando l’importanza dell’adattabilità.

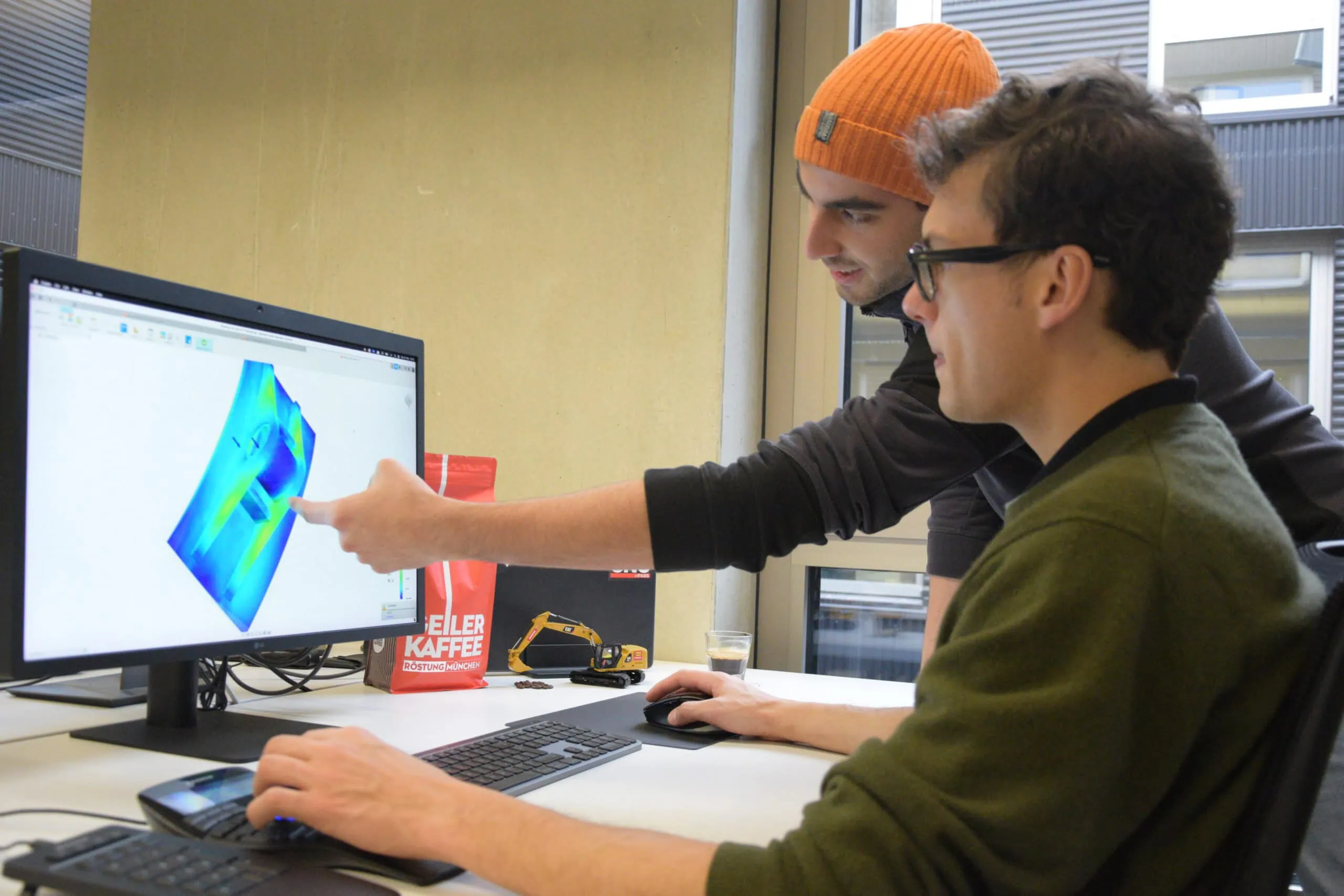

Ingegneria di precisione: dalla fluidodinamica all’analisi FEM

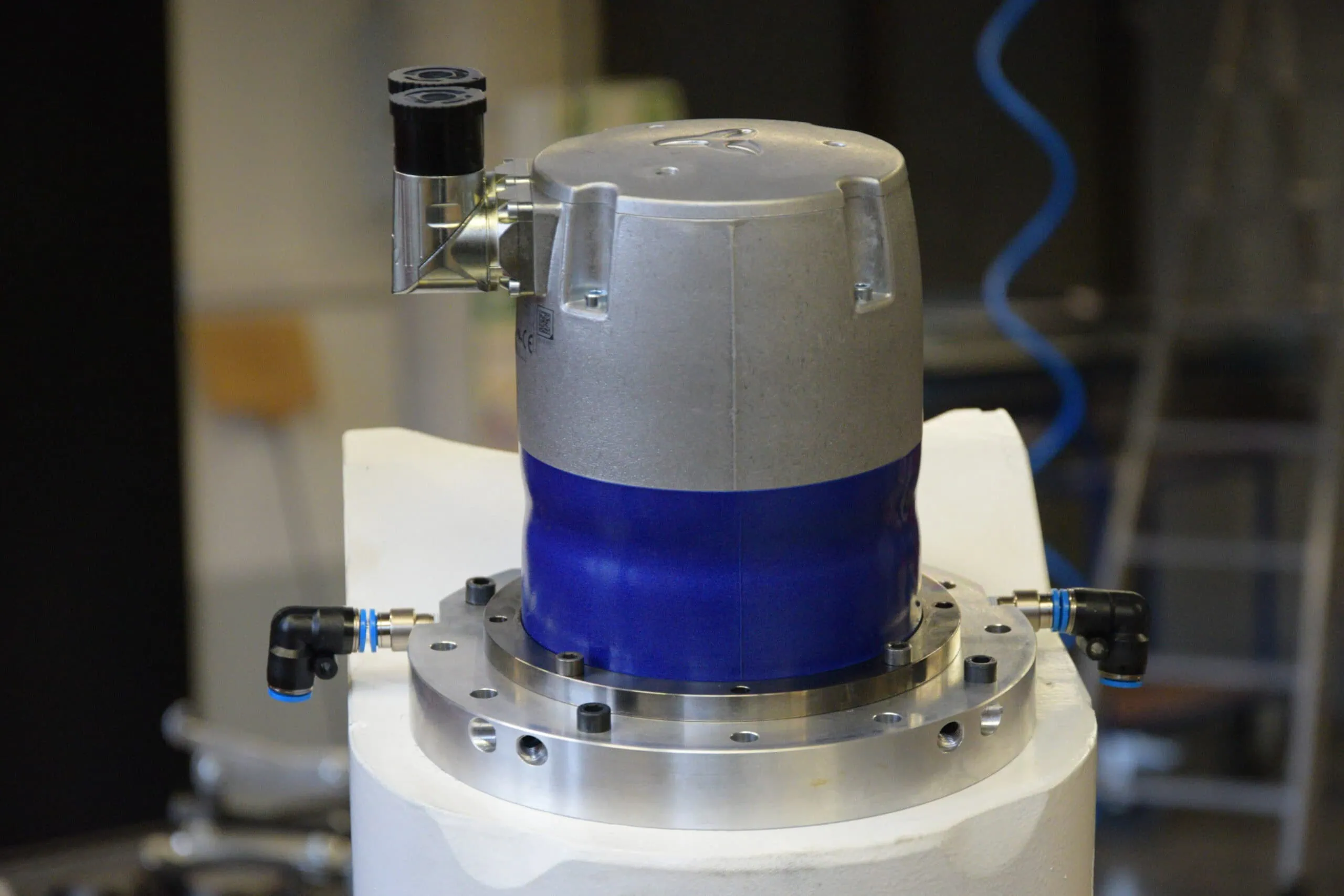

Uno dei sottosistemi più complessi era il giunto rotante del sistema di condizionamento del terreno. Questo componente doveva trasferire la schiuma dalla parte non rotante a quella rotante della macchina — direttamente nella testa di taglio — richiedendo tolleranze estremamente strette e un’elevata finitura superficiale.

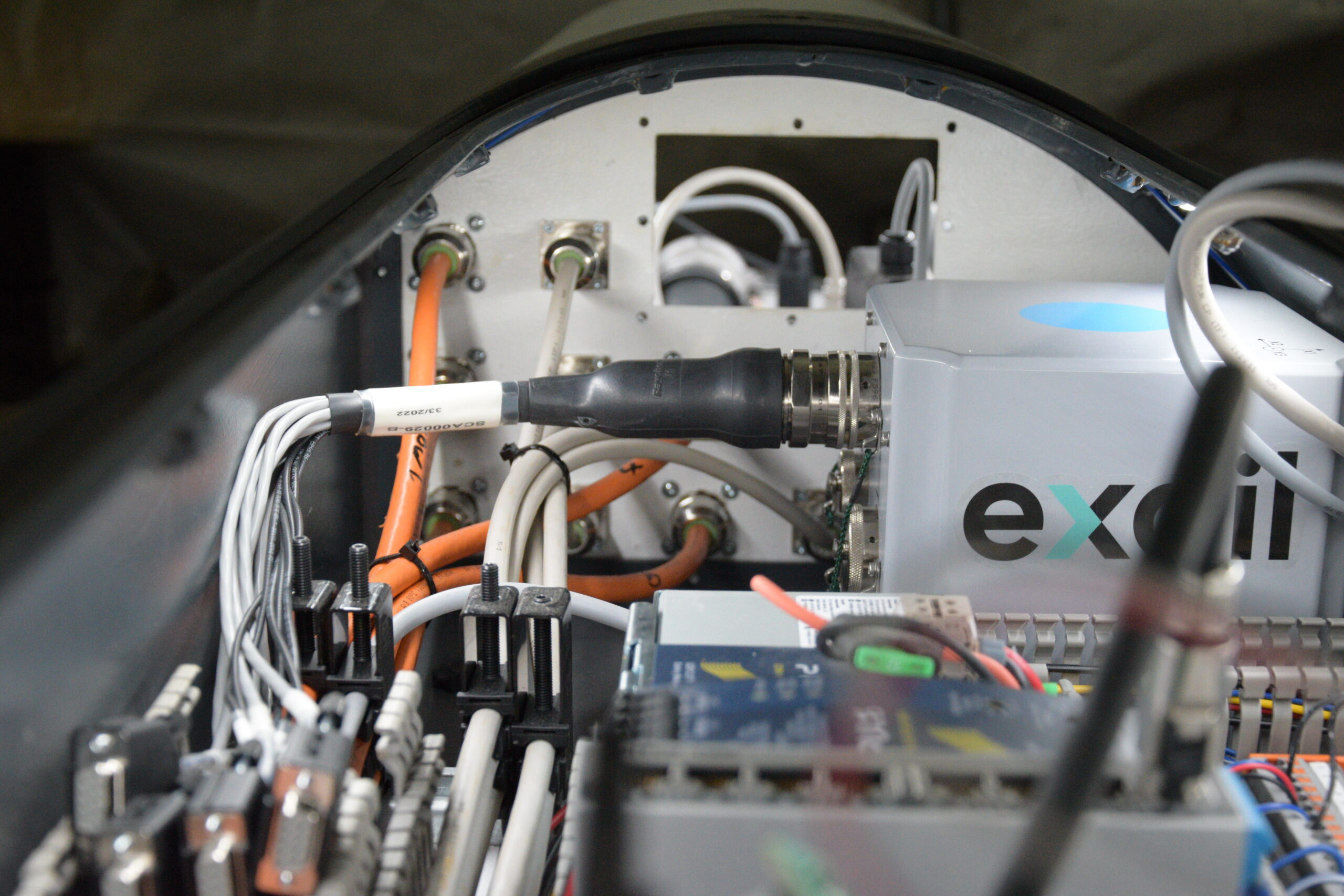

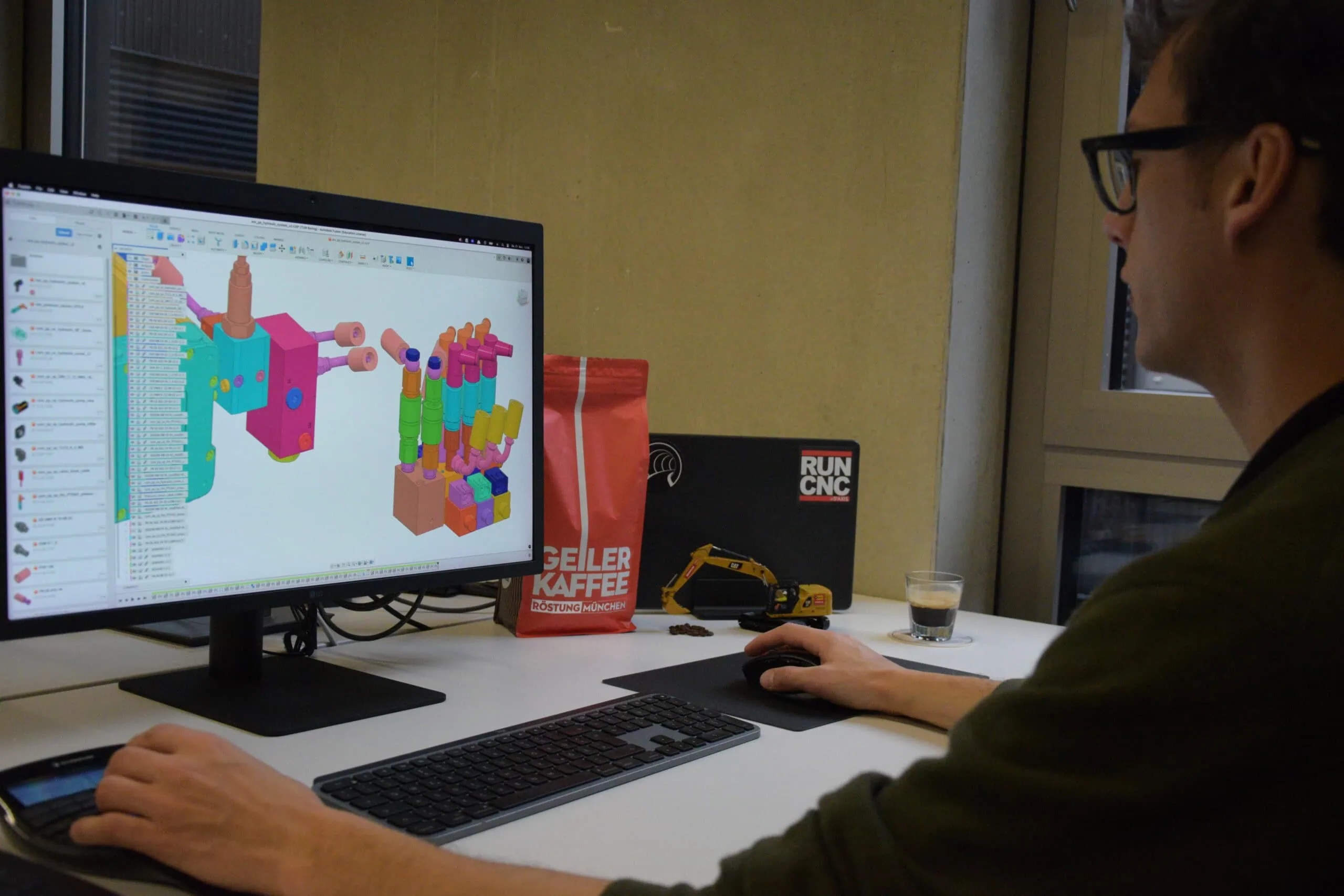

Abbiamo utilizzato Autodesk Fusion per progettare l’intera macchina, sfruttando le sue funzionalità cloud per la collaborazione in tempo reale. Il nostro flusso di lavoro ingegneristico includeva:

- Una fase strutturata di definizione dei requisiti

- Diverse iterazioni concettuali, valutate tramite matrici decisionali

- Prototipi stampati in 3D per convalidare fisicamente i concetti

- Simulazioni FEM e CFD per valutare le prestazioni meccaniche e fluidodinamiche

L’intero processo di progettazione, produzione e assemblaggio è stato ottimizzato per adattarsi alle nostre scadenze serrate. Abbiamo progettato e ordinato prima i componenti con i tempi di consegna più lunghi, anche se alcuni sono arrivati a ridosso delle scadenze o anche dopo. Abbiamo utilizzato il maggior numero possibile di componenti standardizzati per beneficiare di costi inferiori e tempi di consegna più brevi. I componenti personalizzati lavorati a CNC sono stati prodotti principalmente da partner esterni a causa del loro volume e dimensioni, mentre quelli con bassa complessità e scadenze urgenti sono stati realizzati internamente con le nostre fresatrici e torni.

Anche se questa volta non è stato necessario ricorrere a soluzioni dell’ultimo minuto prima della gara, avere Xometry come risorsa strategica per parti non pianificate o modifiche urgenti ci ha dato serenità. Sapere di avere un “asso nella manica” — in grado di fornire rapidamente componenti CNC precisi quando tempo e flessibilità sono critici — ci ha permesso di mantenere la concentrazione e la fiducia. In futuro, intendiamo affidarci ancora di più a questo approccio di produzione rapida.

Il processo di assemblaggio — simile al nostro approccio progettuale — ha seguito una strategia “divide et impera”: assemblare i diversi sottosistemi separatamente prima di integrarli nella macchina completa. Lo stesso principio ha guidato anche la fase di test: ogni sottosistema è stato testato individualmente, poi combinato con gli altri, e infine l’intera macchina è stata messa in funzione con tutti i suoi sottosistemi.

Vittoria, traguardi e futuro

Il momento più gratificante è arrivato quando abbiamo realizzato non solo di aver vinto, ma anche di aver stabilito un nuovo record di lunghezza dello scavo. Il record precedente era di circa 20 metri e noi l’abbiamo superato scavando 22,5 metri. Sebbene la nostra macchina fosse progettata per andare ben oltre, le condizioni geologiche inaspettatamente difficili del sito di gara hanno reso l’impresa ancora più significativa. Un traguardo importante che ha coronato oltre un anno di preparazione intensa, sprint ingegneristici e innumerevoli ore di lavoro di squadra.

E non finisce qui: la prossima edizione della competizione è già stata annunciata per il 2026. Un nuovo team TUM Boring si sta già formando per spingere ancora oltre i limiti — con una nuova macchina, idee fresche e obiettivi ancora più ambiziosi.

Ingegneria che va oltre l’aula

Le lezioni apprese vanno ben oltre la meccanica. Tre i punti chiave che portiamo con noi: le persone sono il vero fattore di successo — sia il team che i suoi sostenitori; divide et impera: suddividere il progetto in sottosistemi previene il caos e favorisce l’innovazione in parallelo; e partner industriali come Xometry sono abilitatori strategici, non solo fornitori.

Le grandi idee attraggono grandi alleati — comunicare chiaramente l’innovazione tecnica ispira supporto. Una macchina perforatrice non è mai frutto del lavoro di un singolo: è il risultato di eccellenza ingegneristica, spirito di squadra e partner affidabili che si fanno trovare pronti nei momenti decisivi.

Dai primi schizzi ai risultati finali, ogni progetto ci lascia con lezioni da imparare e storie da raccontare. Qual è stata la sfida più grande del tuo progetto? Raccontacela nei commenti.

Condividi la tua storia di ingegneria o di design di prodotto

Condividi la tua storia!

Condividi il tuo percorso di progettazione e design di prodotto e ricevi una ricompensa di 300 euro! Mostra le tue soluzioni innovative e le tue best practice alla nostra community.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)