Il tutto è iniziato nel giugno 2020 quando la Boring Company di Elon Musk ha annunciato la prima “Not-a-Boring Competition”, che mira a creare soluzioni innovative per la costruzione di tunnel. La sfida consisteva nella perforazione rapida e precisa di un tunnel lungo 30 m e largo 50 cm. Circa 400 squadre si sono candidate per partecipare alla competizione, ma solo 12 di loro sono state scelte per andare a Las Vegas e dare una dimostrazione della loro tecnologia.

Dopo essere stato selezionato per partecipare, il team di TUM ha fondato l’organizzazione no-profit “TUM Boring” ed è rapidamente cresciuto fino a diventare un team di circa 60 studenti provenienti da 16 diversi paesi e università. La cosa che unisce tutti i partecipanti è la loro dedizione al futuro della mobilità: credono che la tradizionale tecnologia di perforazione sarà sostituita da soluzioni più moderne e vogliono plasmare insieme il futuro della trivellazione attraverso concetti innovativi.

Progettare una perforatrice complessa con concetti sia standard che innovativi

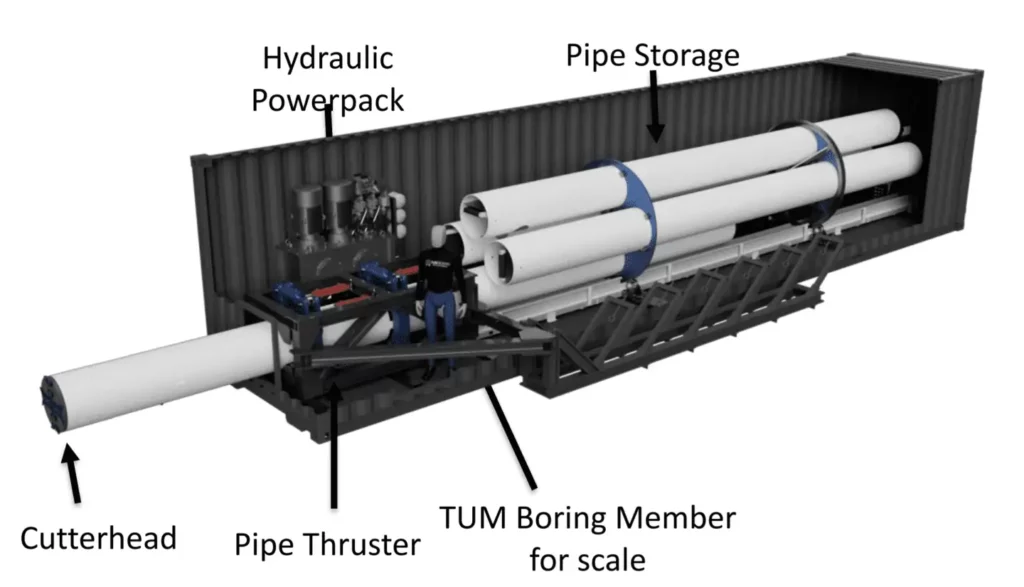

Il team di TUM Boring ha lavorato sulla progettazione per oltre un anno al fine di produrre la struttura finale presentata a Las Vegas. La loro talpa meccanica da 22 tonnellate è un assemblato complesso che utilizza un mix di metodi industriali convenzionali come “lo spingitubo” e concetti innovativi come lo stoccaggio di tubi a revolver che riduce i tempi di fermo tra i segmenti di tubo.

L’intera struttura si basa su molti sottosistemi differenti che devono funzionare senza soluzione di continuità e in contemporanea:

- La testa di taglio scava una galleria di circa 0,5 m di diametro allentando e scavando il terreno.

- Il sistema di asportazione del materiale, che preleva i detriti dal tunnel, è costituito da 6 nastri trasportatori integrati nei tubi e da un trasportatore a coclea che rimuove tutto il materiale dal processo di perforazione. Questo metodo di scavo a secco combinato con l’uso di nastri trasportatori apre la strada a una maggiore velocità di asportazione del materiale, aumentando così la velocità di foratura.

- Il sistema di propulsione idraulica si trova nella parte iniziale e supporta forze di sollevamento fino a 500 kN per spingere i segmenti del tunnel e la testa di taglio nella parte anteriore. Utilizzando due disposizioni alternate di cilindri idraulici, fornisce un movimento in avanti continuo, che è rivoluzionario nell’industria della trivellazione.

- Lo stoccaggio del tubo revolver il retro contiene tutti i segmenti del tunnel, consentendo di passare rapidamente al segmento successivo con tempi di fermo minimi aiutandosi tramite un sistema di ingranaggi a motore.

Ulteriori sistemi sono responsabili dello sterzo, della guida, del controllo e della gestione della potenza.

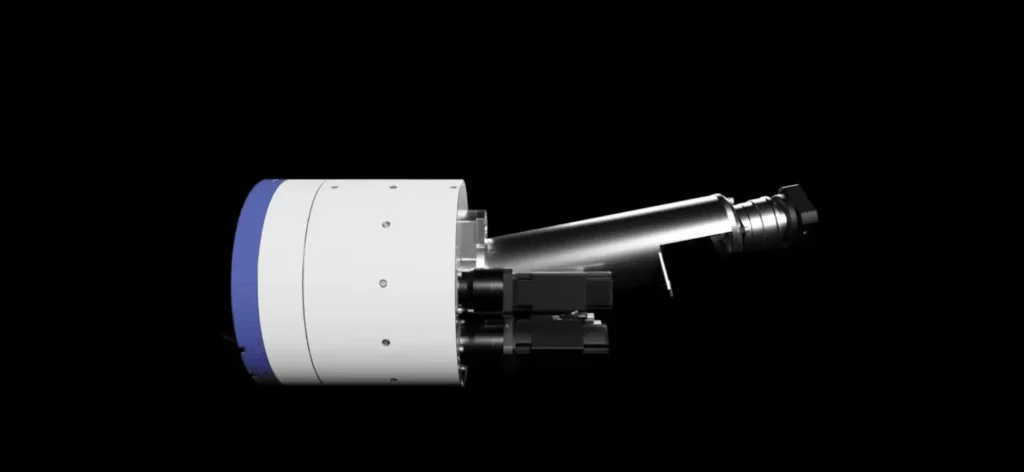

La testa di taglio: il pezzo forte di questa perforatrice

Tra tutti i componenti della perforatrice, il più ingegnoso è stato senza dubbio la testa di taglio. È costituito da più parti: una ruota di taglio, un tamburo rotante, una carcassa, un cuscinetto sigillato, una tenuta meccanica frontale, una corona dentata, quattro motori sincroni e una trivella con alloggiamento e cuscinetto adeguati.

La costruzione della testa di taglio è stata una delle maggiori sfide del progetto in quanto la struttura doveva integrare tutti questi diversi componenti pur essendo estremamente robusta e abbastanza potente da rimuovere il terreno davanti a sé.

Fornitura di parti personalizzate da parte di Xometry con un preavviso molto breve

Quasi tutti i componenti meccanici, come le imponenti parti in acciaio lavorate al CNC per la testa di taglio, i nastri trasportatori, lo stoccaggio dei tubi e i meccanismi di propulsione sono stati realizzati su misura per soddisfare le esigenze del team.

Xometry ha fornito al team varie parti in acciaio essenziali e complesse lavorate con il CNC per il giunto di sterzo della perforatrice, parti in lamiera tagliate al laser per la meccanica del sistema di propulsione, nonché le fondamenta del sistema di stoccaggio tubi che pesa otto tonnellate.

“Il progetto aveva una tempistica molto ristretta poiché dovevamo pianificare, produrre, testare e spedire la nostra complessa macchina entro un anno. I tempi di consegna brevi e programmati di Xometry sono stati di grande aiuto per raggiungere questo obiettivo”, condivide Dmitry Burlakov del team TUM Boring. “Siamo rimasti molto soddisfatti anche della qualità dei componenti forniti da Xometry”.

Vittoria della Not-a-Boring Competition nel 2021

Ci sono stati molti fattori di successo che hanno contribuito a rendere possibile la vittoria della competizione. “Il fattore più importante è stato il team con così tanti studenti altamente motivati che hanno lavorato giorno e notte per raggiungere gli obiettivi ambiziosi”, spiega Dmitry. “Tuttavia, i nostri ottimi partner industriali come Xometry, che ci hanno fornito risorse e conoscenze, hanno contribuito al nostro successo. Questo supporto ci ha permesso di essere ben preparati per la competizione, il che alla fine ha dato alla nostra squadra un vantaggio”.

Il team TUM Boring è stato uno degli ultimi due concorrenti rimasti dopo il briefing sulla sicurezza, che è stato condotto quattro giorni prima della competizione e ha escluso gli altri dieci partecipanti. TUM Boring è riuscita a soddisfare gli standard di sicurezza richiesti al fine di scavare un tunnel per l’intero tratto e perforare fino a 22 m, la distanza più lunga registrata durante la Not-a-Boring Competition.

Il team sta ora pianificando i prossimi step con lo stesso obiettivo di costruire una fresa per tunnel più veloce al mondo e contribuire al futuro della mobilità.

Maggiori informazioni

Riguardo a TUM Boring

Scoprire di più su TUM Boring: https://tum-boring.com/

Entrare in contatto con il team di TUM Boring: team@tum-boring.com

A proposito di Xometry

Xometry è la piattaforma di produzione on-demand leader a livello mondiale. Offriamo un’enorme capacità di rete, preventivi online istantanei e prezzi interessanti. La nostra rete europea di oltre 2.000 stabilimenti di produzione ci consente di mantenere costantemente tempi di consegna rapidi offrendo al contempo un’ampia gamma di funzionalità, tra cui lavorazione CNC, stampa 3D, fabbricazione di lamiere e stampa a iniezione. Xometry lavora con una base di clienti diversificata, che va dalle startup alle aziende Fortune 100 come BMW e Bosch.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Scarica

Scarica