u makalede; Düzlemsellik, Doğrusallık ve Dairesellik gibi temel bir Şekil Kontrolü olan Silindiriklik hakkında kapsamlı bir genel bakış sunulacaktır. Silindiriklik tanımı, tolerans bölgesi, ölçüm yöntemleri ve benzer işaretlemelerden (tanımlamalardan) nasıl farklılaştığı ele alınacaktır.

Silindiriklik Nedir?

Silindiriklik, Geometrik Boyutlandırma ve Toleranslandırma‘da (GD&T) işlevsel gereklilikleri karşılaması için silindirik bir parçanın yüzeyinin yuvarlaklığını ve ekseninin doğrusallığını tanımlayan bir şekil kontrolüdür. Bu kontrol için silindirin tüm yüzeyi etrafında bir tolerans bölgesi tanımlanır.

Ayrıca, çalışan mekanizmaların sürtünmesini en aza indirir ve tutarlı bir hizalama sağlayarak bileşen ömrünü uzatır.

Bir şekil kontrolü olmasından dolayı silindiriklik için bir datum (referans) gerekmez. Bu, genellikle sabit bir nokta, düzlem veya eksen gibi harici bir şeye göre tanımlanmadığı anlamına gelir. Bu kontrol yalnızca özelliğin şekline uygulanır. Bununla birlikte, hatırlanması gereken kritik bir kural, silindiriklik tolerans bölgesinin genişliğinin çapın boyut toleransından daha küçük olması gerektiğidir. Bunun sağlanamaması, geçersiz veya gereksiz bir tanımlamaya yol açar.

Birçok uygulamada, silindirik bir parçanın bir deliğin içine veya bir milin üzerine oturması gerekir. Bu gibi durumlarda, parça yeterince silindirik değilse, düzgün bir şekilde monte edilemez.

Örnek: Aşındırıcı ortamlarda erozyon, korozyon ve aşınmadan korumak için, pompa milinin (şaftının) üzerine genellikle silindirik bir metal manşon takılır. Manşon, mile sürtünmeden üzerine oturmaya yetecek kadar silindirik olmalıdır.

Bu, özellikle manşon milden daha yüksek kaliteli bir malzemeden yapılmış olabileceğinden önem taşır. Bu nedenle, mili korumak için mil ile manşon arasında doğru bir uyum çok önemlidir. Hatalı montaj, amacını boşa çıkarmakla kalmaz, aslında daha fazla zarar verir. Sızdırmaz bir uyum (geçme) sağlamak için mil ile manşon arasındaki açıklık genellikle çok küçüktür. Eğer manşon yeterince doğrusal veya silindirik değilse, tasarlandığı gibi çalışmaz.

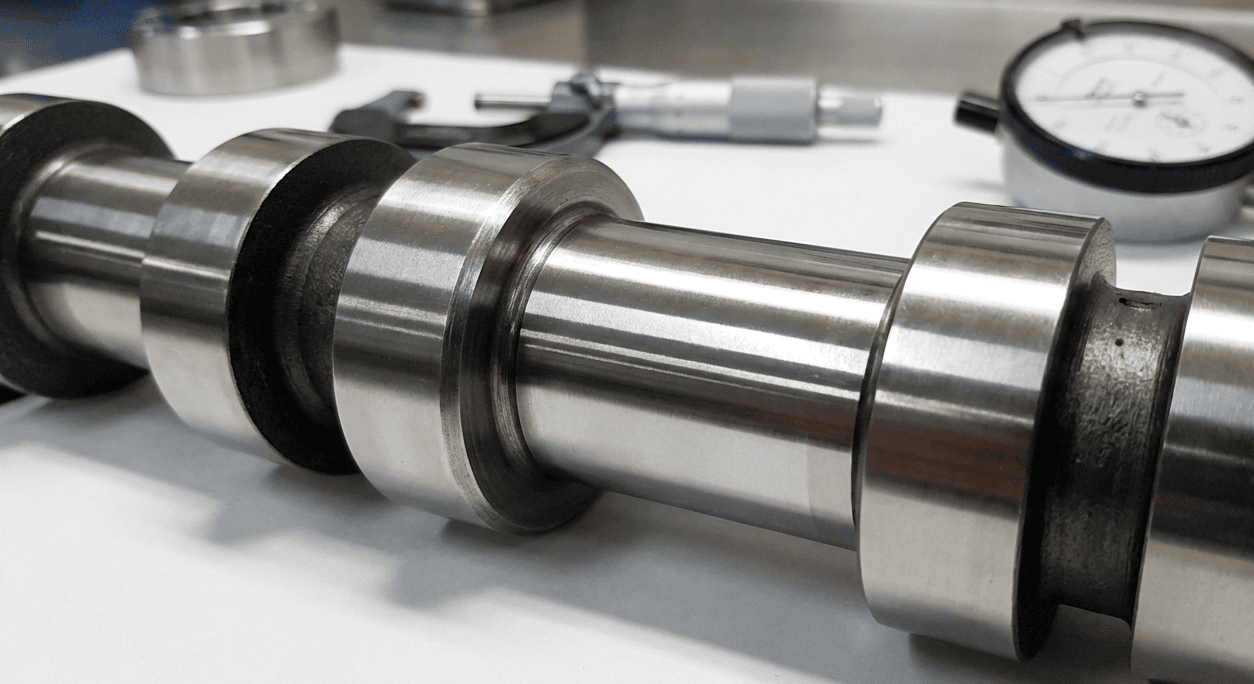

Silindiriklik; hidrolik silindirler, motor krank milleri, uzun saplamalar, boru hatları ve araç aksları gibi bileşenler için endüstri ve otomotiv dahil olmak üzere birçok sektörde farklı uygulamalarda kullanılır.

Silindiriklik Tolerans Bölgesi

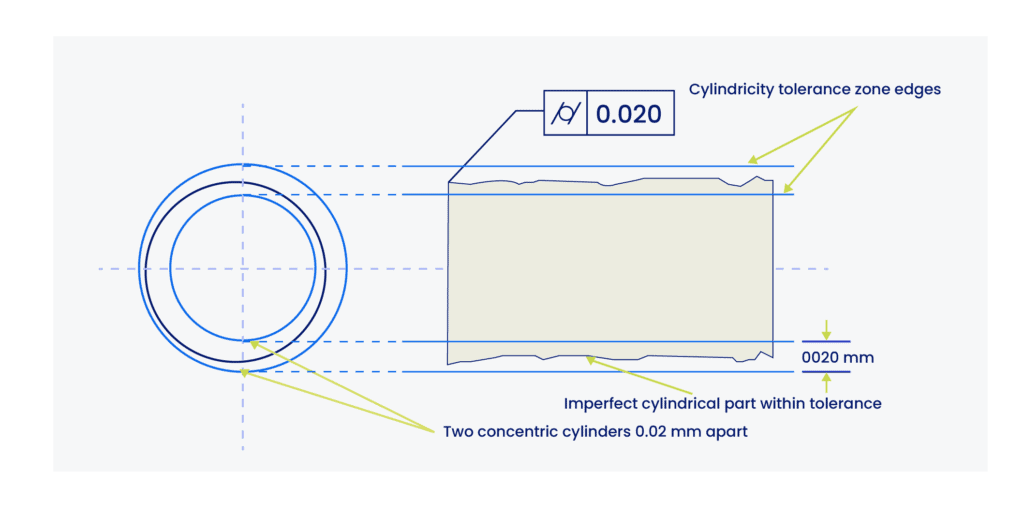

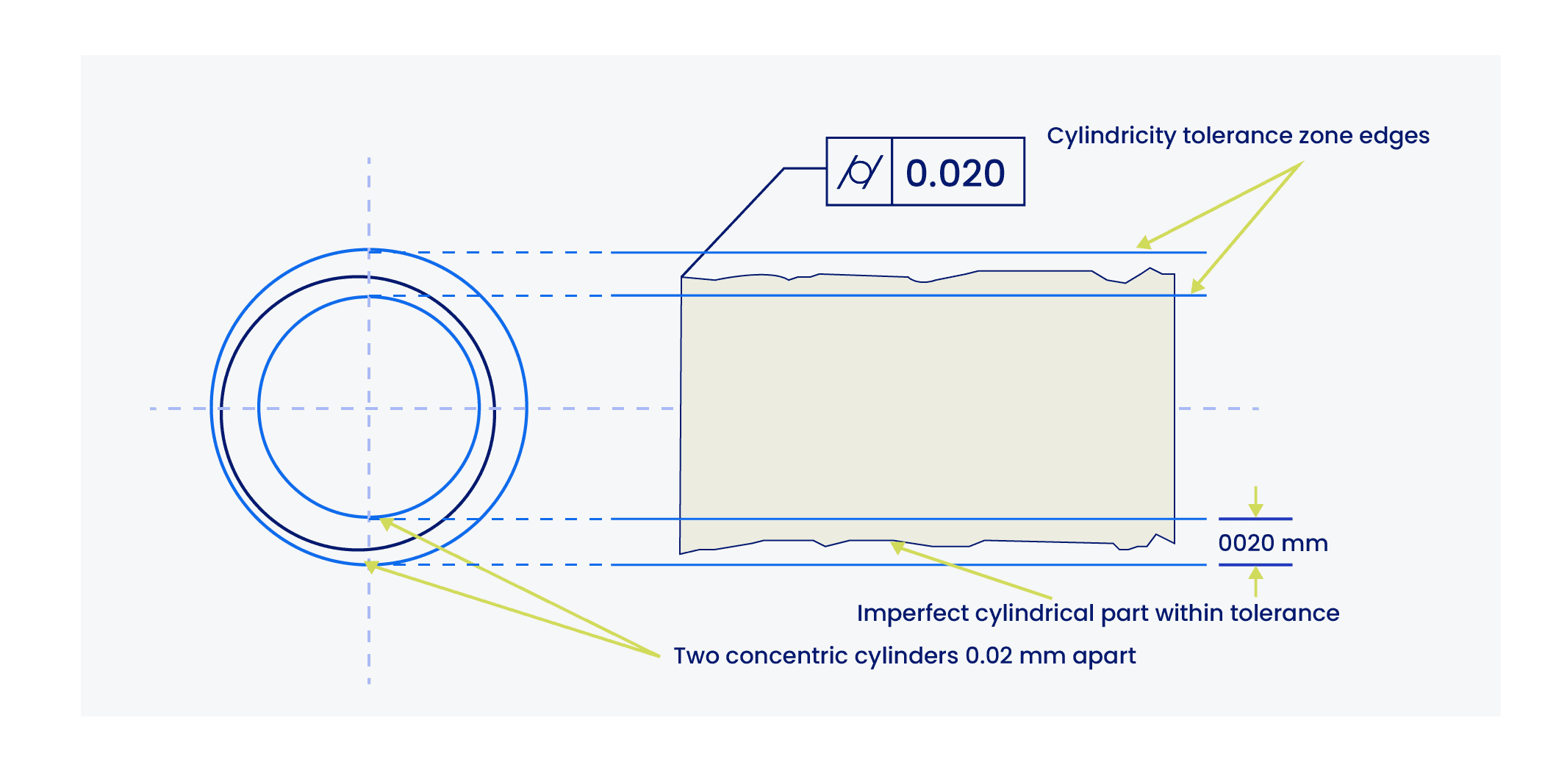

Silindiriklik tolerans bölgesi, (biri diğerinin içinde olan) iki eş eksenli silindir arasındaki hacim olarak tanımlanır. Muayeneden (denetimden) geçmek için, parçanın yüzeyindeki her nokta bu iki sanal silindir arasındaki boşluk içinde kalmalıdır.

Tolerans değeri, çapların değişim aralığı değil, bu iki silindir arasındaki radyal mesafedir.

Silindiri bir madeni para yığını olarak düşünün. Silindirik bir tolerans bölgesi tanımlayarak, kontrol ile iki şey sağlanır:

- Her bir madeni paranın mükemmel bir şekilde yuvarlak olması (Dairesellik).

- Tüm yığının eğilmeden düz bir çizgi oluşturması (Doğrusallık).

Bir madeni para bile oval ise veya yanlış hizalama nedeniyle yığından dışarı çıkarsa, parça muayeneyi geçemez. Kontrol şartını sağlamanın tek yolu, her kesitte yeterince yuvarlak ve tüm eksen boyunca yeterince doğrusal olmaktır.

Silindiriklik için tolerans değerinin, çap tolerans bölgesinden (boyut toleransı) kesinlikle daha küçük olması gerektiğinin altı çizilmelidir. Bu gereklilik karşılanmazsa geçersiz bir tanımlama oluşur.

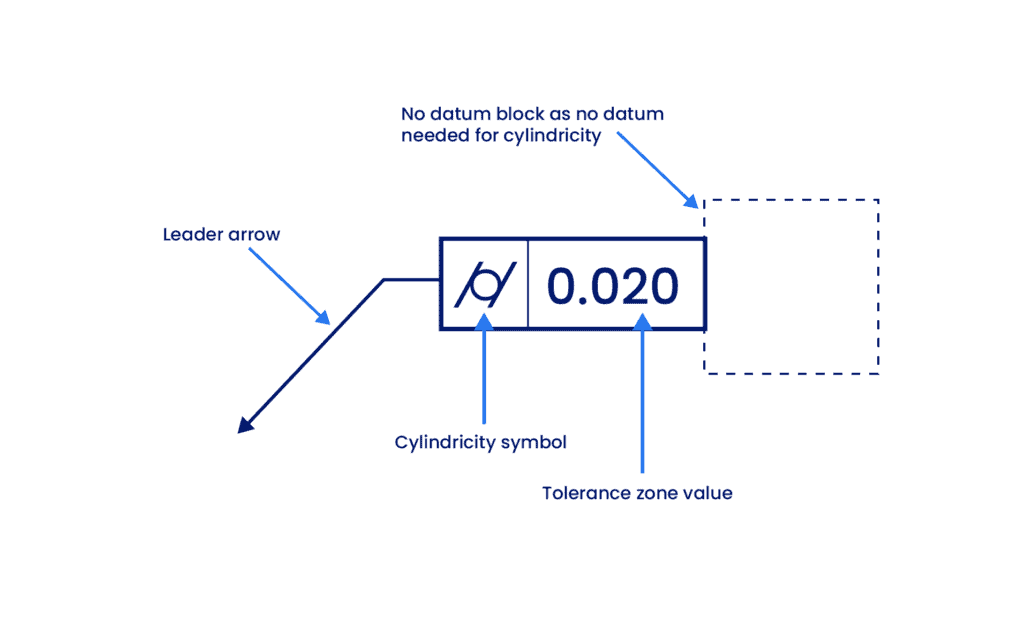

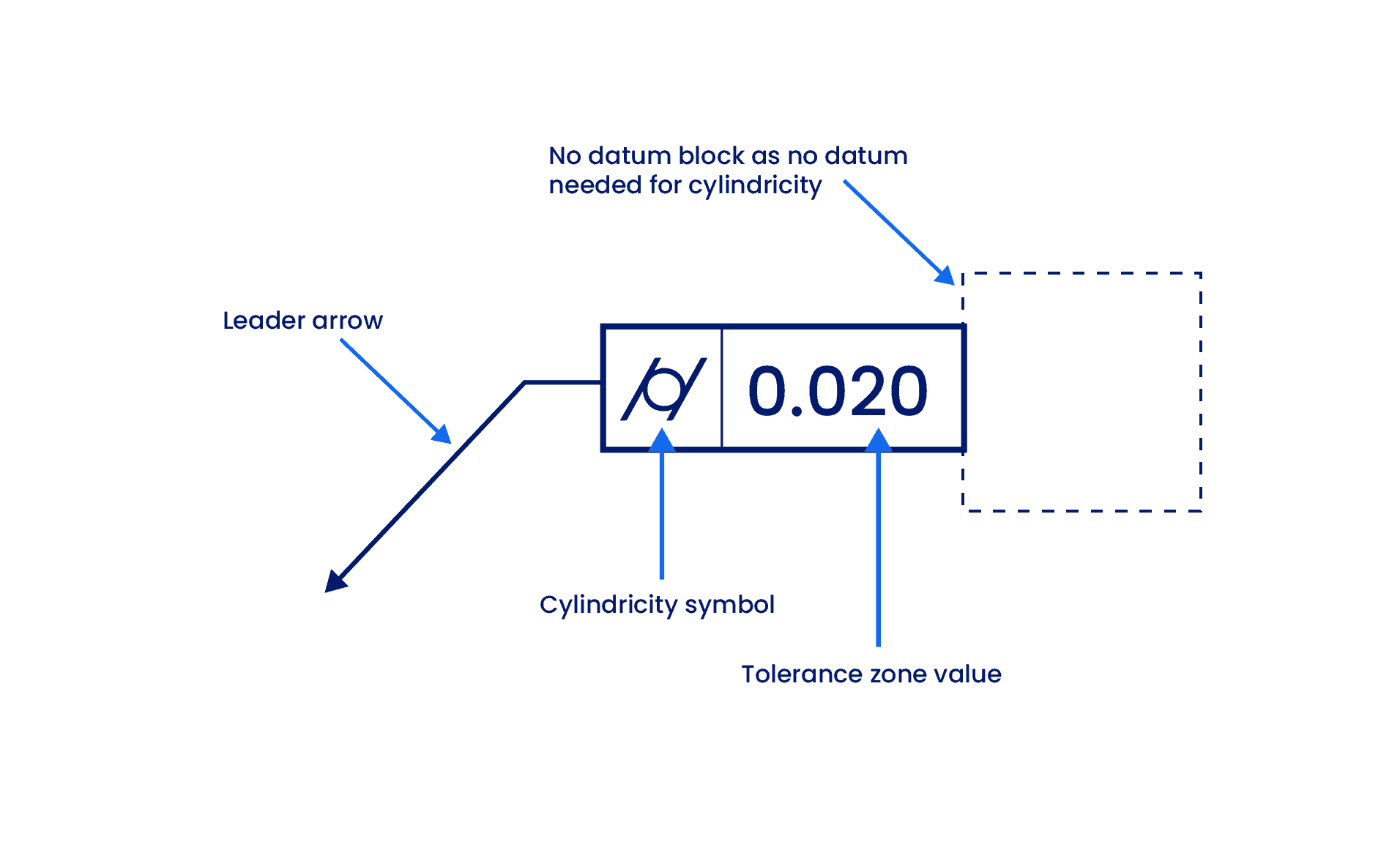

Silindiriklik Özellik Kontrol Çerçevesi

Özellik kontrol çerçevesi (ÖKÇ), bir mühendislik çiziminde (teknik çizimde) toleransı işaretlemek için kullanılan standart yöntemdir. Tipik olarak, sembolü, tolerans değerini ve referans datumlarını tanımlayan ayrı bölmelerden oluşur. Bu nedenle, bir özelliği tanımlamak için gereken bilgilerin tümü bu çerçeve içinde yer alır.

Silindiriklik için, ÖKÇ, bir yönlendirici ok işareti kullanılarak özelliğe bağlanır. Bu tolerans sadece yüzey şeklini kontrol ettiğinden, yönlendirici ok her zaman silindirik yüzeyin kendisine veya (boyut çizgisine değil) uzatma çizgisine işaret etmelidir.

Çerçeve aşağıdaki üç farklı bloğa ayrılır:

1. GD&T Sembol Bloğu

GD&T sembol bloğunda, ASME Y14.5 tarafından tanımlanan standart geometrik özellik sembolü yer alır.

- Silindiriklik sembolü, iki paralel ve eğik çizgi arasına sıkıştırılmış bir daireden oluşur (/○/).

- Bu simge özetle, makine operatörüne ve denetçiye, özelliğin tek bir silindirik yüzey olarak ele alınması gerektiğini ve hem yuvarlaklığın hem de doğrusallığın aynı anda kontrol edileceğini bildirir.

2. Tolerans Değeri Bloğu

İkinci bölme, toleransın özel sınırlarını tanımlar. Bu blok, tolerans aralığının (bölgesinin) genişliğini belirleyen sayısal değeri içerir.

Silindiriklik durumunda, tolerans değeri iki eşmerkezli silindir arasındaki radyal mesafeyi temsil eder. Yüzeyin içinde bulunması gereken duvarın toplam genişliğini tanımlar.

Boyut toleransı veya konum toleransından farklı olarak, silindiriklik bölgesi Toplam Genişlik Bölgesidir (Toplam Tolerans Bölgesi olarak da bilinir). Esasen bir silindirin etrafına sarılmış, 2 boyutlu bir düzlemsellik (flatness) bölgesidir.

Bu, silindirik bir sınır boyutu değil de radyal bir genişlik olduğundan, bu bölmede çap sembolü (Ø) kullanılmaz. Sembol içermeyen bir tolerans bölgesi, varsayılan olarak bir toplam genişlik bölgesi olarak kabul edilir.

Malzeme düzenleyiciler (MMC veya LMC gibi) özü itibariyle silindiriklik toleransında kullanılamaz. Kontrol, Özellik Boyutundan Bağımsız Olarak (ÖBBO) uygulanır; yani, parçanın izin verilen en büyük veya en küçük boyutta üretilmesine bakılmaksızın şekil toleransı sabit kalır.

3. Datum Bloğu (Geçerli Değildir)

Bir özellik kontrol çerçevesinin üçüncü alanı genellikle referans datumlar (örneğin, A, B, C) için ayrılmıştır. Ancak, silindiriklik için bu blok boş bırakılır.

- Silindiriklik, bir “saf şekil” kontrolüdür. Özelliğin şeklini, 3 boyutlu uzaydaki konumundan veya yöneliminden bağımsız olarak değerlendirir (tanımlar).

- Yüzeydeki tüm noktalar belirtilen eş eksenli tolerans bölgesinin içinde yer aldığı sürece, parça kabul edilebilir olarak değerlendirilir. Bir tabana göre açısı veya bir duvardan uzaklığı silindiriklik derecelendirmesini etkilemez; bu nedenle referans datumlar gereksizdir.

Silindiriklik ve Diğer Toleranslar

Silindiriklik; yuvarlaklığı, doğrusallığı (straightness) ve konikliği aynı anda değerlendiren güçlü bir “bileşik” kontroldür. Birçok diğer geometrik kontrolle örtüştüğü için sıklıkla diğerleriyle karıştırılır veya hatalı kullanılır.

Aşağıdaki tabloda, temel farkları kısaca özetlenmektedir:

| Kontrol | Tipi | Silindiriklik ile Arasındaki Temel Fark | En İyi Kullanım Alanı |

| Dairesellik | Şekil (2D) | Eksenin doğrusallığını değil sadece tek tek kesitleri kontrol eder. | Sızdırmazlık halkaları, kısa burçlar. |

| Doğrusallık | Şekil (2D) | Sadece yüzey çizgilerini veya ekseni kontrol eder; yuvarlaklığı kontrol etmez. | Kılavuz raylar, uzun çubuklar. |

| Pozisyon | Konum | Yüzeyin şeklini değil, eksenin konumunu kontrol eder. | Civata delikleri, birleşen pimler. |

| Eşmerkezlilik | Konum | Türetilmiş eksen kontrolü. Yüzey şeklini doğrudan kontrol etmez. | Dönen kütlelerin dengelenmesi. |

| Toplam Kaçıklık | Kaçıklık | Bir datum eksene göre şekli + konumu kontrol eder. | Düzeneklerdeki dönen miller. |

Yukarıda da belirtildiği gibi, silindiriklik, silindirik parçanın yuvarlak kesitini, eksen doğrusallığını ve genel silindirik şeklini kontrol eder.

Şimdi silindiriklik ile diğer (kısmen) benzer kontroller arasında net ve pratik bir karşılaştırma yapalım.

Silindiriklik ve Dairesellik Karşılaştırması

Silindiriklik, Daireselliğin 3 boyutlu uzaydaki karşılığıdır.

- Dairesellik (2D): Sadece ayrı ayrı kesitlerin yuvarlak olup olmadığını kontrol eder. Hizalanmış olup olmadıklarını kontrol etmez. Bir parça muz gibi bükülmüş olsa bile dairesellik testini geçebilir.

- Silindiriklik (3D): Tüm yüzeyi kontrol eder. Kontrolden geçmek için parçanın yuvarlak ve doğrusal olması gerekir.

Dairesellik, herhangi bir dairesel veya küresel özelliğe uygulanabilir ancak silindiriklik yalnızca silindirik parçalarda kullanılabilir.

Silindiriklik ve Doğrusallık (Straightness) Karşılaştırması

Doğrusallık, hacmi değil, çizgileri kontrol eder. Ayrıca 2 boyutlu bir şekil kontrolüdür.

- Doğrusallık, yüzey elemanlarının veya eksenin doğrusal olmasını sağlar. Kesit şeklini dikkate almaz.

- Bir silindiri uzunlamasına ikiye böldüğünüzü düşünün. Ortaya çıkan yarı dairesel parça yine de Doğrusallık denetiminden geçer (eksen doğrusaldır) ancak kesit artık bir daire olmadığı için Silindiriklik denetiminden geçemez.

Silindiriklik ve Pozisyon (Konum) Karşılaştırması

Pozisyon (konum) kontrolü, bir özelliğin ekseninin konumunu, datum olarak bilinen referans noktalarına veya eksenlere göre belirten bir konum kontrolü türüdür. Her ikisinin de tolerans bölgesinin aynı şekle (silindirik) sahip olması bakımından silindirikliğe benzer. Ancak, bu iki kontrol zıt işlevlere sahiptir.

Silindiriklik, bir özelliğin şeklidir ve 3 boyutlu uzaydaki pozisyonundan etkilenmez. Öte yandan, pozisyon kontrolü bunun tam tersidir.

- Silindiriklik, şekli (biçim) kontrol eder. Parçanın 3 boyutlu uzaydaki konumunu dikkate almaz.

- Pozisyon, özelliğin konumunu kontrol eder. Yüzeyin şeklini dikkate almaz.

- Mükemmel doğrusallıkta bir eksene sahip bir parça (tabandan tepeye kadar piramit gibi), eksen doğru yerde olduğu için Pozisyon toleransını karşılayabilir. Ancak, şekil silindir olmadığı için Silindiriklik kontrolünü geçemez.

Silindiriklik ve Eşmerkezlilik Karşılaştırması

Eşmerkezlilik, bir yüzey kontrolü değildir; türetilmiş bir eksen kontrolüdür.

- Eşmerkezlilik, silindirik/dairesel özelliklerin orta eksenlerinin tanımlanmış tolerans bölgesi içinde kalmasını sağlar.

- Oval veya “fıstık şeklinde” bir parça, karşılıklı noktaları eksen etrafında simetrik ise teorik olarak Eşmerkezlilik kontrolünü geçebilir. Ancak, yüzeyin kendisi yuvarlak olmadığı için Silindiriklik kontrolünü geçemez.

- Eşmerkezlilik muayenesi, silindiriklikten daha zordur çünkü orta ekseni bulmak için daha fazla kesit ölçülmesi gerekir; genellikle modern standartlardan (ASME Y14.5-2018) çıkarılmıştır ve yerine Pozisyon veya Kaçıklık kullanılır.

Silindiriklik ve Kaçıklık Karşılaştırması

Silindiriklik ve Dairesel Kaçıklık Karşılaştırması

Dairesel kaçıklık, bir parçanın dönüş sırasında sallanmasını kontrol etmek için kullanılır. Ancak, tüm uzunluğun dairesel kesitlere sahip olmasını sağlayan silindirikliğin aksine, dairesel kaçıklık yalnızca tek tek kesitlere uygulanır.

Silindiriklik ve Toplam Kaçıklık Karşılaştırması

Bunlar işlevsel olarak benzerdir ancak fark datumdadır.

- Silindiriklik, bir parça yanlış açıda veya ofsette üretilmiş olsa bile, yuvarlak ve doğrusal olduğu sürece parçayı onaylar.

- Toplam Kaçıklık; parçanın yuvarlak, doğrusal ve bir datum ekseni (dönme merkezi) ile mükemmel bir şekilde hizalanmış olmasını gerektirir. Parça bir montaj düzeneği içinde dönmek üzere tasarlanıyorsa, Toplam Kaçıklık daha iyi bir seçimdir.

Silindirikliğin Uygulanması

Silindiriklik; miller, pimler ve silindir gömlekleri gibi kritik bileşenler için nispeten yaygın kullanılan bir toleranstır. Bununla birlikte, denetlenmesi en zor toleranslardan biridir. Gereksiz kullanımı üretim maliyetlerini aşırı yükseltebilir.

Aşırı toleranslandırmayı önlemek için mühendisler, bu toleransın ne zaman uygulanacağı ve ne zaman kaçınılacağına dair bu kuralları kesinlikle dikkate almalıdır.

Silindiriklik Ne Zaman Kullanılır?

Silindiriklik tanımlaması aşağıdaki durumlarda kullanılmalıdır:

- Sızdırmazlığın Vazgeçilmez Olduğu Durumlarda: Bu, birincil kullanım yeridir. Silindiriklik; pistonlar, silindir gömlekleri ve valfler gibi yüksek basınçlı hidrolik uygulamalarda olağanüstü performans gösterir. Yüzeyin tüm uzunluğu boyunca mükemmel olması sağlanarak, sızıntı riskleri en aza indirilir.

- Hassas Kayar Geçmeler İçin: Miller, mil yatakları ve burçlar gibi kayar parçaları kontrol etmek için idealdir. Parçanın sıkışmadan veya sürtünme nedeniyle enerji kaybetmeden sorunsuz bir şekilde hareket etmesini sağlar.

- Yuvarlaklığı ve Doğrusallığı Aynı Anda Kontrol Etmek İçin: İki ayrı kontrol (Dairesellik + Doğrusallık) uygulamak yerine, Silindiriklik bunları tek bir tanımlamada birleştirir. Bu sayede çizim daha temiz kalır ve 3D şekil gerekliliği tek bir sembolde tanımlanır.

- Sadece Şekli Kontrol Etmeniz Gerektiğinde: Silindiriklik, çoğu tanımlama yönteminden çok daha iyi bir şekil kontrolü sağlar ancak orta eksen veya konum kontrolü kavramı yoktur.

Parça serbest hareket edebiliyorsa (bir datum yapısına bağlı değilse) ve sadece şekliyle ilgileniyorsanız, silindiriklik “mükemmel silindir”in en doğru tanımıdır.

Silindiriklik Ne Zaman Kullanılmamalı?

Silindiriklik güçlü bir toleranstır ancak yanlış anlaşılmasına ve muayenesinin (denetiminin) zor olmasına yol açan bazı sınırlamalara sahiptir. Bu zorluklar bazen üreticilerin tek bir silindiriklik toleransı yerine boyut ve pozisyon gibi birden fazla tanımlama kullanmayı seçmesine yol açabilir.

Aşağıdaki durumlarda silindiriklikten kaçınmak yerinde olacaktır:

- Eksenin Konumu Önemli Olduğunda: Silindiriklik konumu dikkate almaz. Yüzeyi gerçek bir datuma (referansa) değil, hesaplanan bir “en uygun” eksene göre ölçer. Bir pimin bir delikle mükemmel bir şekilde hizalanması gerekiyorsa, parça silindiriklikten geçebilir ancak yine de pozisyonu uygun olmayabilir ve montaj hatasına yol açabilir. Bu durumlarda, Pozisyon veya Toplam Kaçıklık kullanılmalıdır.

- Muayene Zor veya Sınırlı Olduğunda: Silindiriklik, tüm uzunluk boyunca, yüksek yoğunluklu tarama (CMM veya Yuvarlaklık Test Cihazı) gerektirir. Bunun için basit işlevsel ölçüm cihazları yoktur. Çok uzun parçaları muayene etmeniz gerektiğinde, muayene süresi ve veri hacmi katlanarak artar.

- “Ekstra Toleranslar” Gerektiğinde: Doğrusallık ve Pozisyonun aksine, Silindiriklik Maksimum Malzeme Durumu (MMC) düzenleyicisinin kullanımına izin vermez. “Ekstra Tolerans” yoktur. Montaj için esnekliğe ihtiyaç varsa, farklı bir kontrol seçilmelidir.

- Toplam Kaçıklık Kullanılması Yeterli Olduğunda: Bir parça sabit bir datum ekseni etrafında dönüyorsa (örneğin bir tahrik mili), Toplam Kaçıklık hemen her zaman daha iyi bir seçimdir. Bu tanımlama, mil yataklarına göre şekli ve hizalamayı kontrol eder. Burada Silindirikliğin kullanılması genellikle hatalı muayeneden geçişlere (iyi şekil, kötü hizalama) veya gereksiz arızalara yol açar.

Mühendislik Notu: Silindirikliği olabildiğince az kullanın. Sembolün kendisi neden orada olduğunu açıklamadığı için, işlevsel gerekliliği açıklayan çizim notları (örneğin, “Kritik Sızdırmazlık Yüzeyi”) sağlamak iyi bir uygulamadır.

Silindiriklik Nasıl Ölçülür?

Silindirikliği ölçmek, bir kumpasla çapı kontrol etmekten çok daha karmaşıktır. Tüm yüzey alanının (3D) merkezi bir eksene göre doğrulanmasını gerektirdiğinden, basit el aletleri yetersiz kalır.

1. Yuvarlaklık Test Makinesi (Döner Tabla)

Bu, silindirik şekli doğrulamak için altın standarttır.

- Parça, hassas bir döner tabla üzerine monte edilir. Bir prob yüzeye dokunur ve parça dönerken dikey olarak (Z ekseni) hareket eder.

- Makine, yüzeyin spiral bir topografik haritasını çıkarır. Yazılım daha sonra tüm yüzey noktalarını içeren iki eşmerkezli silindir arasındaki Minimum Radyal Mesafeyi hesaplar.

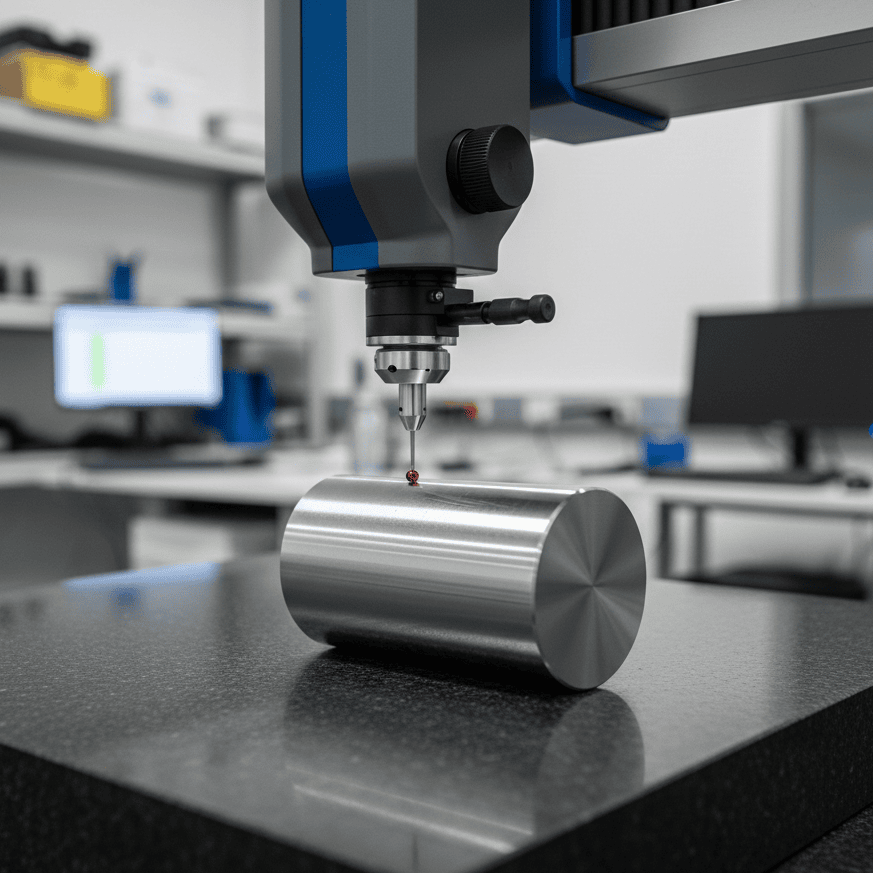

2. Koordinat Ölçüm Cihazı (CMM)

CMM, bu kontrol için en yaygın kullanılan endüstriyel yöntemdir.

- Prob, sabit parçanın etrafında hareket ederken, sarmal bir tarama yolu kullanarak bir “nokta bulutu” veya farklı yüksekliklerde birçok dairesel iz elde eder.

- Algoritmalar (genellikle En Küçük Kareler veya Minimum Bölge), verileri işleyerek sapmayı belirler.

3. 3D Tarama

3D tarama, silindirikliği ölçmek için kullanılan temassız bir yöntemdir.

- Parça üzerine bir ışık veya lazer düşürülür ve yansıma ölçülerek 3D nokta bulutu oluşturulur.

- Bu nokta bulutuna matematiksel olarak mükemmel silindirler uydurularak (fit edilerek) tüm yüzey noktalarını içeren minimum ve maksimum yarıçaplar bulunur. Bu yarıçaplar arasındaki fark, silindiriklik değeridir.

V-Blokları Neden Tavsiye Edilmez

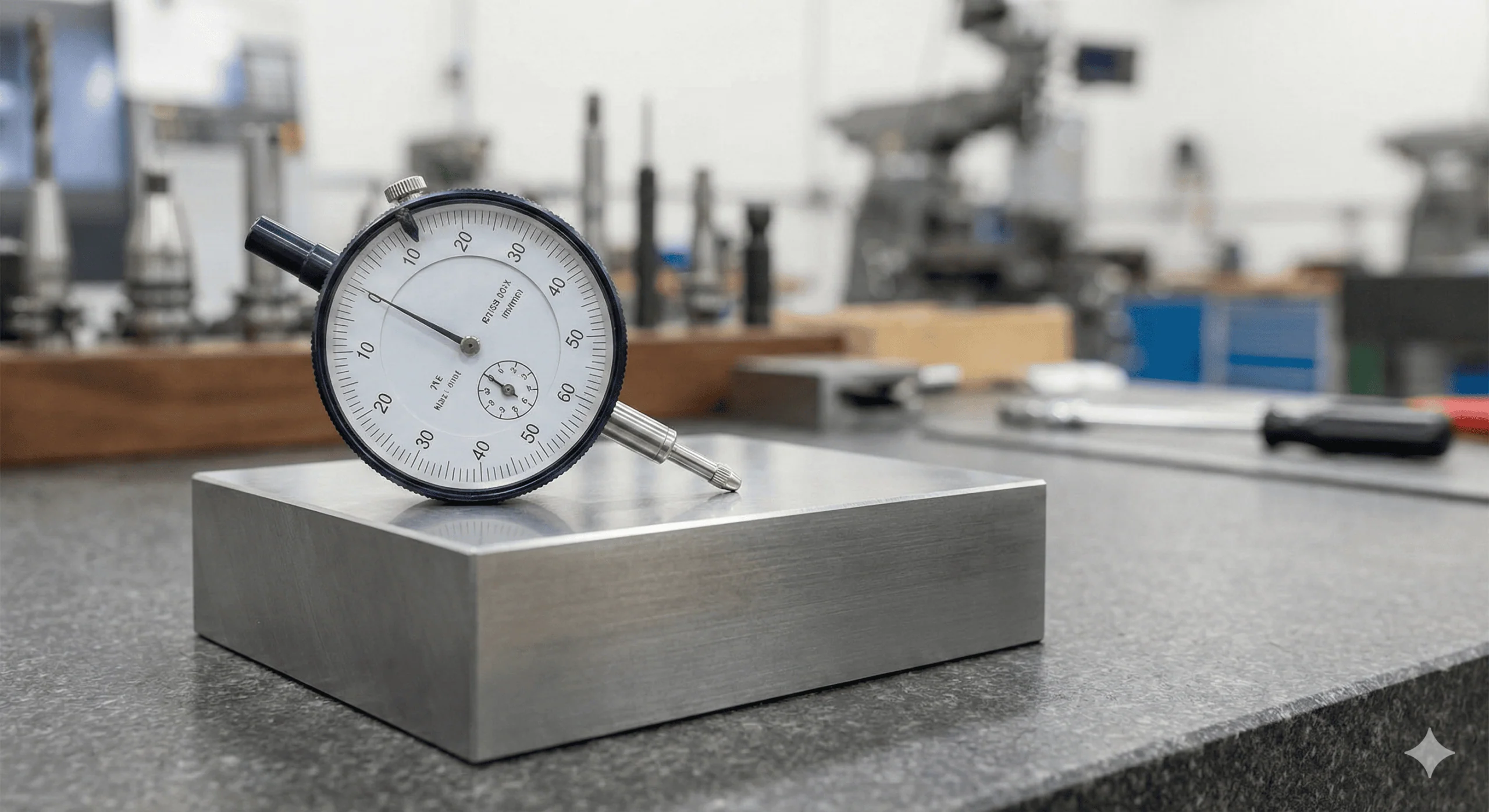

Sık yapılan bir atölye hatası, silindirikliği V-blok ve kadranlı gösterge kullanarak ölçmeye çalışmaktır.

- Problem: V-bloklar “Loblanmayı” (örneğin, yuvarlak köşelere sahip üçgen şekil) algılayamaz. Loblanmış bir parça V-blok içinde dönebilir ve sabit bir çap okuması göstererek muayeneden hatalı olarak geçebilir.

- Sonuç: V-bloklar, gerçek silindirikliği değil, iş düzenine göre Dairesel Kaçıklığı ölçer.

Boyut Toleransı ile İlişkisi

Zarf İlkesi’ne göre (ASME Y14.5 Kural #1) göre, aksi belirtilmedikçe, bir özelliğin şekli Maksimum Malzeme Koşulundaki (MMC) mükemmel sınırının ötesine geçmemelidir.

Altın Kural: Silindiriklik toleransı her zaman Boyut (Çap) toleransından daha küçük olmalıdır.

- Örnek: Bir pimin çap toleransı 0,2 mm ise, silindiriklik toleransı daha sıkı olmalıdır (ör. 0,05 mm).

- Geçersiz Tanımlama: Silindirikliği 0,3 mm olarak belirlerseniz, mantıksal olarak yüzeyin çarpılma yaparak kendi boyut sınırlarının dışına çıkmasına izin vermiş olursunuz.

Temel Terimler Sözlüğü

| Terim | Tanımı | Bağlamı |

| Eş Eksenli Silindirler | Aynı ekseni paylaşan ancak farklı çaplara sahip iki silindir. | Silindiriklik tolerans bölgesinin şekli. |

| Radyal Mesafe | Tolerans bölgesinin iç ve dış silindirleri arasındaki mesafe. | Bu, Özellik Kontrol Çerçevesine girilen değerdir. |

| Lob / Loblanma | Kesitinin yuvarlak olmadığı (ör. üçgen) bir şekil hatası. | Merkezsiz taşlamada yaygın görülür; 2 noktalı ölçüm aletleri (kumpas) tarafından tespit edilemez. |

| Toplam Geniş Bölge | Tüm yüzey alanına uygulanan bir tolerans bölgesi. | Silindiriklikte Toplam Geniş Bölge kullanılır (çap sembolü yoktur). |

Şekil Kontrollerinde Uzmanlaşmak

Silindiriklik; miller, pimler, mil yatakları ve delikler için kullanılan en üst düzey GD&T şekil kontrollerinden biridir ve bunların hem yuvarlak hem de doğrusal olmasını sağlar. Bununla birlikte, muayene zorluğu nedeniyle, dikkatli kullanılmalıdır.

- Dairesellik ile Karşılaştırma: Eksenin doğrusallığını kontrol etmeniz gerekmiyorsa, muayene süresinden tasarruf etmek için Dairesellik kullanılmalıdır.

- Kaçıklık ile Karşılaştırma: Parça bir montaj düzeneğinde (örneğin bir motor milinde) dönüyorsa, Toplam Kaçıklık kullanılması genellikle işlevsel olarak daha iyi bir seçimdir.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)