Within this system, straightness belongs to the Form Control family, Innerhalb dieses Systems gehört Geradheit zur Familie der Formsteuerung, einer Gruppe zu der auch die Ebenheit, Zylindrizität und Rundheit gehören. Im Gegensatz zur Lage- oder Ausrichtungssteuerung erfordert die Formsteuerung kein Datum bzw. Bezugspunkt als Referenz; sie wird direkt auf die Form des Elements selbst angewendet.

In diesem Leitfaden erfahren Sie mehr darüber, wie Sie die Geradheit anwenden, interpretieren und in der realen Fertigung messen können.

| Funktionales Ziel | Korrekter Callout | Prüfmethode |

| Dichtung / Kontakt | Oberflächen- geradheit (Pfeil auf der Oberfläche) | Messuhrabtastung an der Mantellinie |

| Montage / Passung | Geradheit der Achse (Pfeil auf der Bemaßung) | Funktionslehre (Ring/ Stecker) oder KMG-Berechnung der Achse. |

Was bedeutet Geradheit in GD&T?

Die Geradheit ist eine Formtoleranz, die steuert, wie gerade ein spezifisches Merkmal ist. Während das Konzept an sich einfach klingt, wird die Anwendung im GD&T in zwei bestimmte Kategorien unterteilt, die davon abhängig sind, was man zu steuern wünscht: die Geradheit der Oberfläche oder die Geradheit einer Achse.

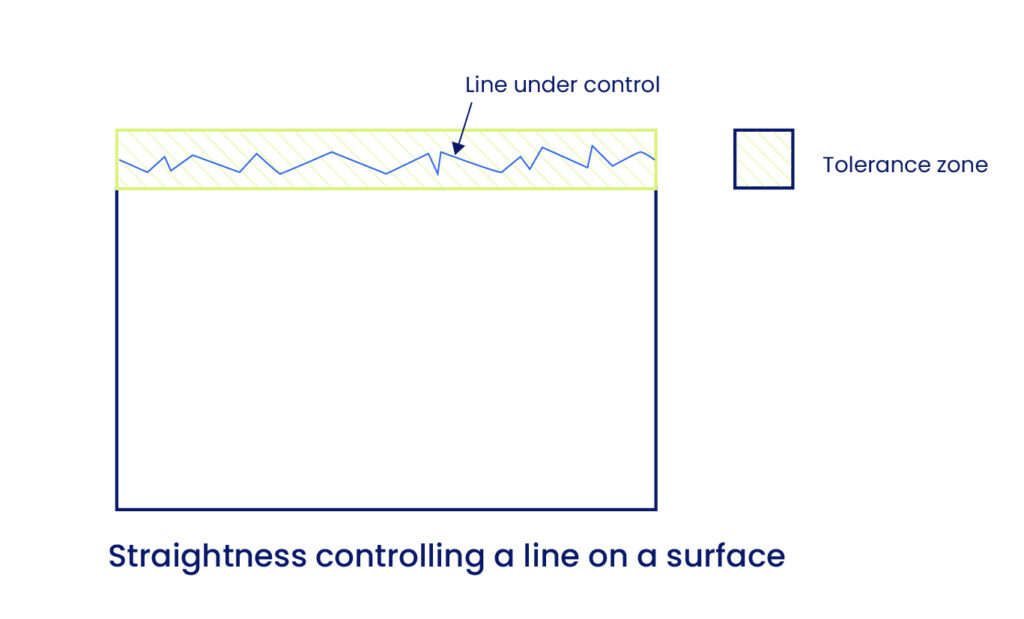

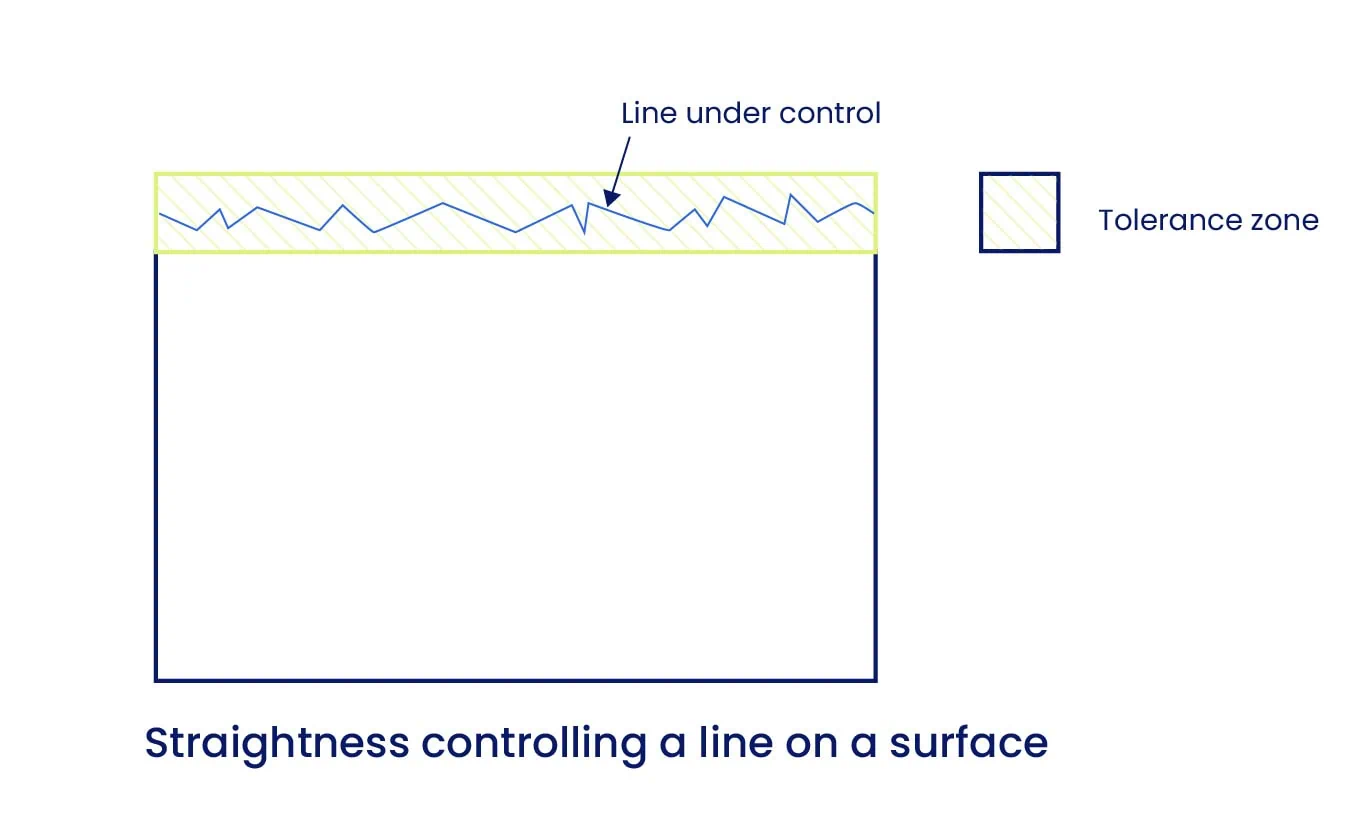

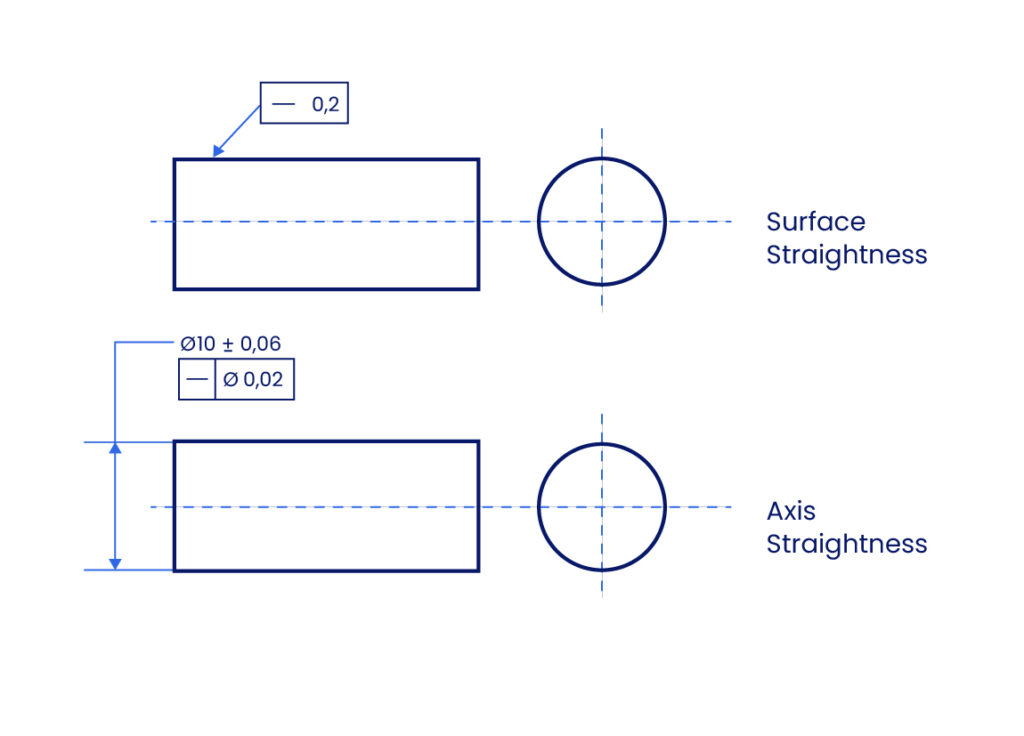

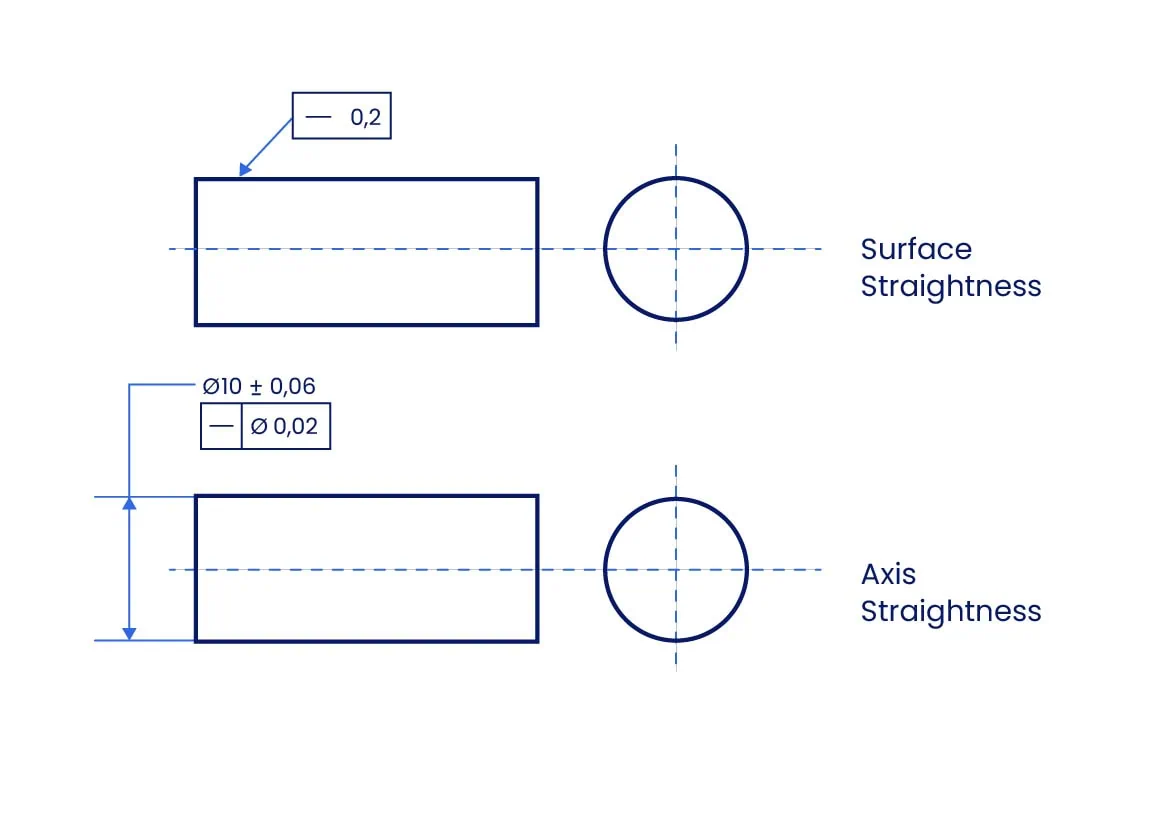

1. Oberflächengeradheit (2D-Steuerung)

Wenn es auf eine Oberfläche angewendet wird, so bestimmt das Geradheits-Callout die Geradlinigkeit einzelner Linienelemente auf dieser Oberfläche. Es kontrolliert dabei nicht die gesamte Oberfläche als Ganzes (die wäre die Ebenheit).

Beispiel: Die Geradheit einer Oberfläche wird in der Regel bei Teilen angewendet, bei denen ein gleichmäßiger Kontakt entscheidend ist.

- Denken Sie dabei an einen Hydraulikblock mit einer zu einem anderen Teil passenden Fläche. Wenn sich die Oberfläche zu stark wölbt, dann dichtet ggf. eine Dichtung nicht mehr richtig ab.

- Eine übermäßige Variation für zu einer schlechten Abdichtung, Leckage oder einem beschleunigten Verschleiß.

- Durch den Einsatz der Oberflächengeradheit stellen Sie sicher, dass jeder Querschnitt der Dichtfläche flach genug bleibt, um zu funktionieren und zu verhindern, dass ein strukturelles Versagen auftritt.

2. Achsengeradheit (3D-Kontrolle)

Angewendet auf ein „Merkmal der Größe“, wie z.B. den Durchmesser einer Welle, eines Stifts oder eines Lochs, steuert die Legende des Geradheits-Callouts die Geradheit der Mittelachse, und nicht die Oberfläche selbst.

Beispiel: Die Geradheit der Achse ist entscheidend für die Passform der Montage.

- Sie haben einen langen Stab, der durch ein Loch geführt werden muss. Selbst wenn der Durchmesser des Stifts innerhalb der Toleranzen liegt, so wird es zu einem Verklemmen während der Montage kommen, wenn sich der Stift verbogen hat.

- Die Geradheit der Achse begrenzt dabei, wie stark sich der Stift biegen kann, um sicherzustellen, dass die abgeleiteten Medianlinien gerade genug sind, um mit dem entsprechenden Loch zusammenzupassen.

Geradheitstolranzbereich

Die Toleranzbereiche für die Geradheit von Oberflächen und die Geradheit von Achsen unterscheiden sich deutlich voneinander. Das Verständnis des Unterschiedes ist dabei entscheidend für die Geradheit der Oberfläche, da er die Unterschiede in der Prüfung des Teils festlegt.

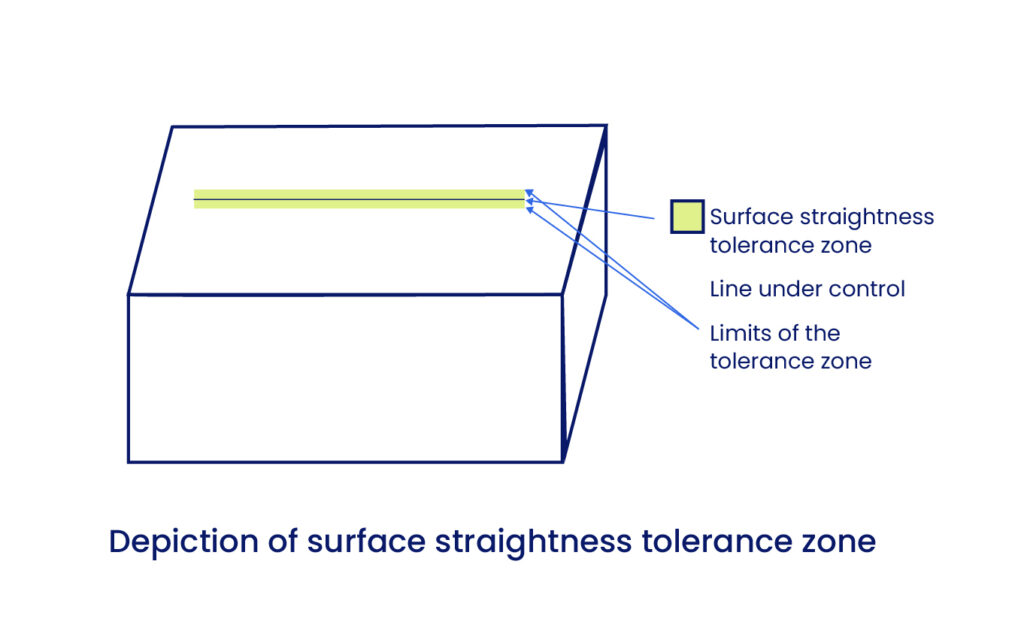

Oberflächengeradheitstoleranzbereiche

Bei der Kontrolle der Oberflächengeradheit prüfen wir effektiv gesehen einen bestimmten Querschnitt der Oberfläche.

- Die Geometrie: Dieser Toleranzbereich besteht aus zwei parallelen Linien, die auf jeder Seite des Querschnitts platziert werden, und somit eine 2D-Ebene erzeugen.

- Die Regel: Dies ist ein Standardtoleranzbereich in der GD&T, der oft als der Gesamtbreitenbereich bezeichnet wird. [Vgl. das folgende Bild]

Um eine Geradheitsprüfung zu bestehen, müssen alle Punkte der tatsächlichen Mantellinie innerhalb dieser 2D-Ebene liegen.

In der Realität kann natürlich keine Oberfläche perfekt gerade sein. Dieses Callout erlaubt es Konstrukteuren, die zulässige Abweichung klar zu definieren, bei der es dem Teil dennoch möglich ist, seine Funktion zu erfüllen. Für eine optimale Fertigungserfahrung sollte diese Toleranz so locker wie möglich belassen werden.

Axis Achsengeradheitstoleranzbereich

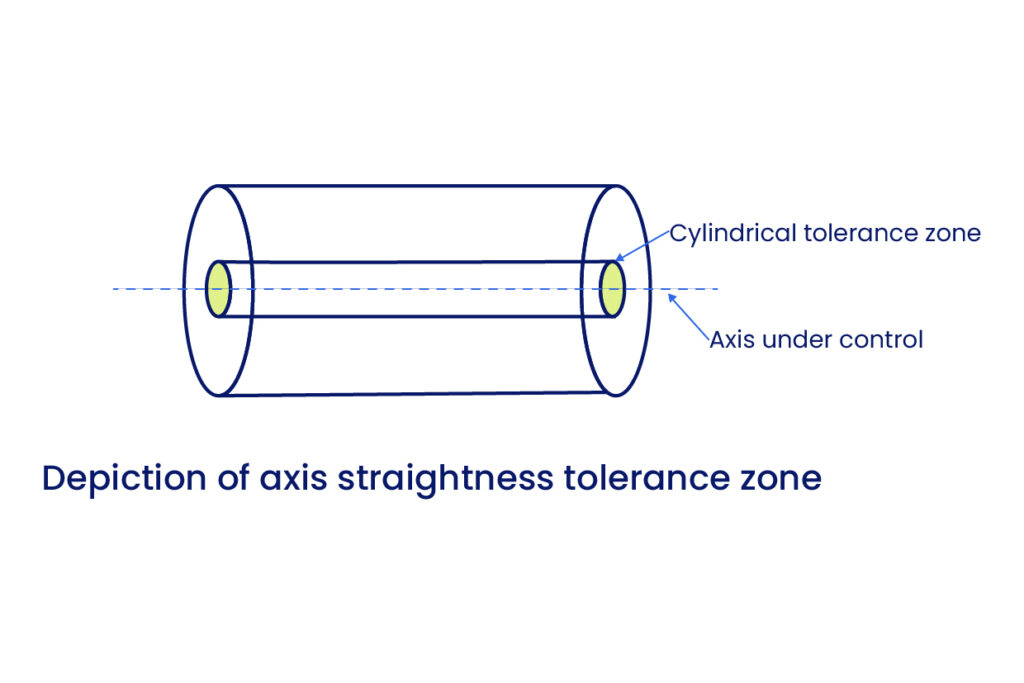

Im Kontrast zum 2D-Oberflächenbereich stellt der Achsengeradheitsbereich eine zylindrische Hülle um die ideale Achse des Teils dar.

- Die Geometrie: Die Toleranz gilt in alle Richtungen um die Mittelachse.

- Die Regel: Alle durch die Achse des eigentlichen Merkmals bilden müssen innerhalb dieser zylindrischen Zone liegen, damit das Teil akzeptabel ist.

Diese eigentliche Achse wird aus technischer Sicht als die Abgeleitete Medianlinie [vgl. mit folgendem Bild] bezeichnet.

Sie errechnet sich aus der Bestimmung des Mittelpunktes eines kreisförmigen Querschnitts, und der Verbindung entlang der Länge des Elements mit den Mittelpunkten andere Querschnitte. Wenn Sie also die Geradheit eines Merkmals der Größe eines Teils messen, dann stellen Sie damit sicher, dass die abgeleitete Mittellinie innerhalb des zylindrischen Toleranzbereiches bleibt, der durch die ideale Achse definiert ist.

Wie wird die Geradheit in einer Zeichnung dargestellt?

Das Geradheits-Callout erfolgt als Beschriftung innerhalb eines sogenannten Merkmalskontrollrahmens (FCF) – eines Feature Control Frames. Dieser Rahmen beinhaltet die erforderlichen Informationen für die Definition eines Toleranzbereiches. Der entscheidende Unterschied zwischen der Steuerung einer Oberfläche und einer Achse scheidet sich gänzlich an der Positionierung der Führungspfeils-.

1. Anzeige der Oberflächengeradheit

Um die Oberflächenform zu steuern, zeigt der Führungspfeil direkt auf die Oberfläche oder eine Hilfslinie der Oberfläche.

- Symbol: Das Geradheitssymbol (—) findet sich im ersten Fach.

- Toleranzfach: Enthält einzig die Werte der Toleranzen.

- Bereich: Es gibt kein Symbol für diese Art von Bereich, da sie standardmäßig einen Gesamtbreitenbereich (zwei parallele Linien) erzeugt.

- Modifikatoren: Es werden keine Materialmodifikatoren oder Bezugspunkte eingesetzt.

2. Anzeige der Achsengeradheit

Zur Steuerung einer Achse eines Merkmals zeigt der Führungspfeil auf das Größenmaß (z.B. den Wert des Durchmessers einer Welle).

- Toleranzfach: Dem Toleranzwert ist das Durchmessersymbol (Ø) vorangestellt. Dies definiert den Toleranzbereich explizit als Zylinder (mit einem Durchmesser um die Achse).

- Modifikatoren: Im Gegensatz zur Oberflächengeradheit kann die Achsengeradheit Materialmodifikatoren (z.B. Maximaler Materialzustand) einsetzen, um Bonustoleranzen zu ermöglichen.

Geradheit vs. Andere Toleranzen

Die Oberflächengeradheit scheint auf den ersten Blick der Ebenheit sehr ähnlich zu sein, genauso wie die Achsengeradheit mit der Zylindrizität vergleichbar ist. Lassen Sie uns also die Unterschiede klären.

Geradheit vs. Ebenheit

Die Geradheit ist effektiv gesehen das eindimensionale Äquivalent der Ebenheit.

- Ebenheit: Steuert die gesamte Oberfläche. Sie erfordert, dass die Oberfläche zwischen zwei parallelen Ebenen liegt.

- Geradheit: Steuert ein einzelnes Linienelement auf einer Oberfläche. Sie erfordert, dass diese Linie zwischen zwei parallelen Linien auf dieser Ebene liegt.

- Keines dieser Steuerelemente erfordert dabei ein Datum bzw. eine Bezugsreferenz.

Geradheit vs. Zylindrizität

Während sich beide auf zylindrische Teile beziehen, gewährt die Zylindrizität die strengere Kontrolle.

- Achsengeradheit: Stellt sicher, dass die Abgeleitete Medianlinie innerhalb einer zylindrischen Zone liegt. Die Oberfläche des körperlichen Zylinders hingegen kann oval oder unregelmäßig sein, solange nur die Achse gerade bleibt.

- Zylindrizität: Steuert sowohl die Geradheit der Achse als auch die Rundheit jedes Querschnittes gleichzeitig. Es erzwingt somit, dass das Merkmal einer perfekten Röhre, dem idealen Zylinder, so nahe wie möglich kommt.

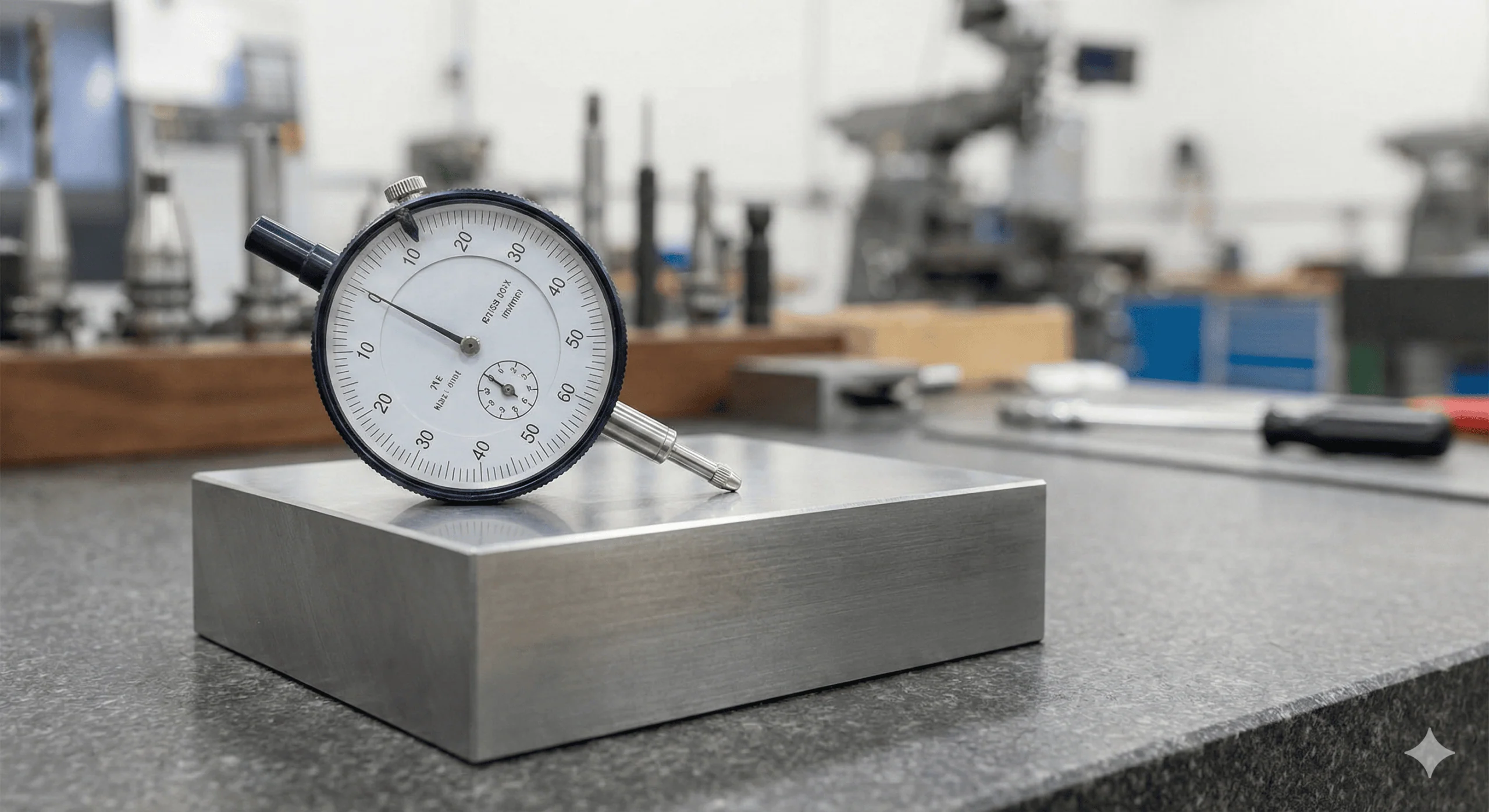

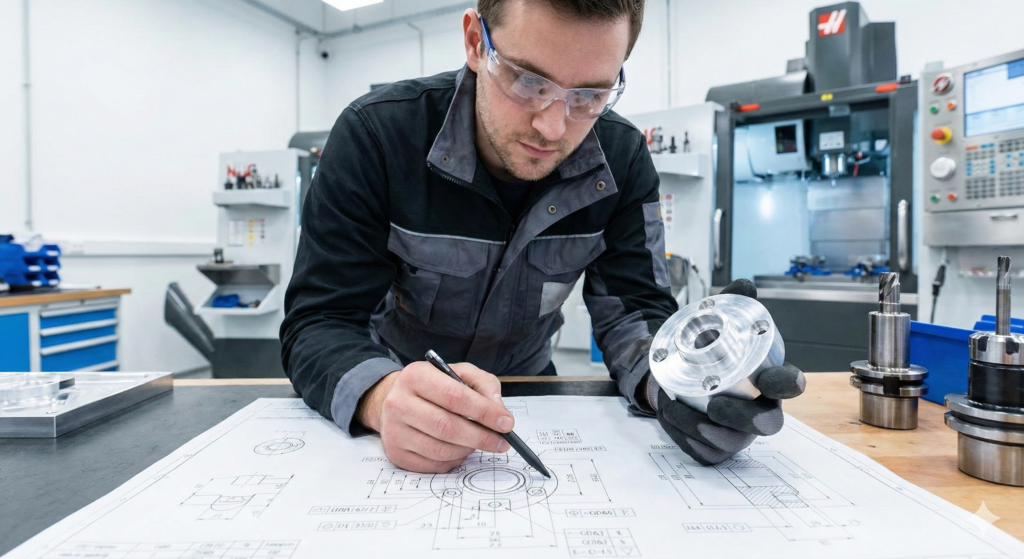

Messung der Geradheit

Die Überprüfung der Geradheit erfordert spezielle Messwerkzeuge, die basierend auf der Enge der Toleranz und der Art des Merkmals eingesetzt werden.

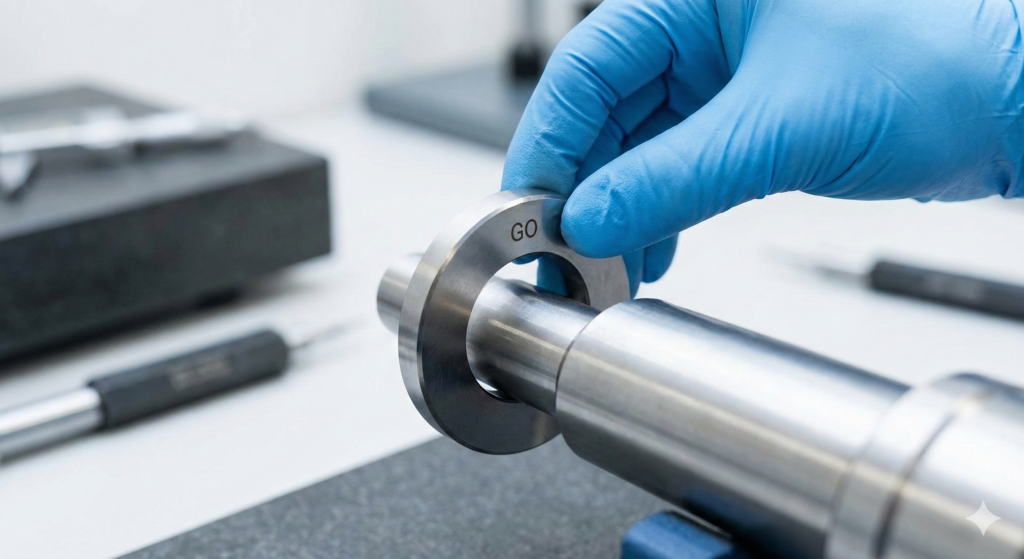

1. Funktionslehren (Go/No Go)

Eine Funktionslehre erlaubt eine schnelle Prüfung auf ein Bestehen/Scheitern im Hinblick auf die Geradheit der Achse.

- Werkzeugtyp: Ein Ringlehrmaß wird für die äußeren Merkmale (Wellen) verwendet, während ein zylindrischer Lehrdorn für innere Merkmale (Löcher) eingesetzt wird.

- Einsatzbedingungen: Der Maximale Materialzustand (MMC) für ein externes Merkmal (Wellen oder Stifte) ist der maximal zulässige Durchmesser (maximale Größe + Toleranz); für ein internes Merkmal (Loch) ist es der minimal zulässige Durchmesser.

- Einschränkung: Für jedes einzelne Merkmal ist ein individuelles Messgerät erforderlich. Es liefert zudem nur ein binäres bzw. logisches Ergebnis, jedoch keinen konkreten Zahlenwert.

2. Höhenmesser mit Messuhr

Dieser Aufbau misst die Abweichung vom Querschnitt zur Prüfung der Achse oder Oberfläche. Man kann also ein Höhenmessgerät in Verbindung mit einer Messuhr verwenden, um die Geradheit eines Gegenstandes zu überprüfen.

- Einrichtung: Das Teil wird auf einem V-Block oder einer Drehvorrichtung befestigt, um eine ideale Ausrichtung zu gewährleisten.

- Methode: Auf der Oberfläche wird eine Messuhr auf Null gesetzt. Das Teil wird dann gedreht, oder entlang der axialen Richtung gemessen.

- Ergebnis: Die Messuhr zeigt nun die Varianz in der gemessenen Höhe an. Bleibt die Abweichung innerhalb des Toleranzbandes, besteht das Teil die Prüfung.

3. Koordinatenmessmaschinen (KMG/CMM)

KMGs liefern hochgenaue digitale Profile, erfordern jedoch eine längere Zykluszeit als Messuhren.

- Methode: Das Teil wird auf dem Bett des KMG befestigt. Eine Sonde tastet die Oberfläche an ausgewählten Querschnitten radial ab, um die Geometrie abzubilden.

- Sondentypen

- Kugel-Stift: Standardsonde, die eine Form allgemein erfassen kann.

- Konturtaster: Übertrifft in der Regel die allgemeinere Kugelstiftsonde im Hinblick auf die Geradheit, da sie feinere Oberflächendetails wie Gipfel und Täler genauer erfassen kann.

4. Autokollimator

Autokollimatoren erlauben eine hochgenaue Messung mit optischen Prinzipien (Spiegel und Lichtstrahlen). Sie werden in der Regel mit einer Laser-Ausrichtungshilfe und einem Computerterminal geliefert.

- Methode: Ein Computerprogramm wandelt die Reflexionen von der Oberfläche in eine 2D-Karte um.

- Umweltsensibilität: Das Gerät reagiert sehr empfindlich auf äußere Einflüsse. Luftturbulenzen durch offene Türen, Lüfter oder Temperaturgefälle können bereits Messwerte verfälschen. Selbst ein leichtes Anstupsen der Rückseite des Gerätes oder der Halterung können das Ergebnis verändern, weshalb eine stabile Umgebung und eine sichere Befestigung unerlässlich sind.

Materialmodifikatoren und Bonustoleranzen

Die Achsengeradheit wird oft in Verbindung mit Materialmodifikatoren eingesetzt, um sicherzustellen, dass eine ordnungsgemäße Montage möglich ist, während gleichzeitig Flexibilität bei der Fertigung gewährleistet werden soll.

Der Effekt des Maximalen Materialzustands (MMC)

Wenn ein Callout für die Geradheit den MMC-Modifikator (M) beinhaltet, dann gilt die festgelegte Toleranz nur dann, wenn das Teil den maximalen Materialzustand erreicht (z.B. wenn die Welle den größten zulässigen Wellendurchmesser hat).

Berechnung der Bonustoleranzen

Wenn die gefertigte Teilegröße von MMC abweicht (z.B. mit einer kleineren Welle), ergibt sich für den Hersteller eine Bonustoleranz.

- Formel: Gesamte Geradheitstoleranz = Festgelegte Toleranz + (MMC-Grenze – tatsächliche Größe)

- bei MMC: Der Bonus ist Null. Das Teil muss in diesem Fall den strengen Geradheitswert im Merkmalskontrollrahmen (FMC) erfüllen.

- bei LMC (Least Material Condition): Der Bonus ist maximal.

Warum sollte man es benutzen?

Dieser Mechanismus stellt sicher, dass die Baugruppe selbst dann noch passt, wenn ein „worst-case“ scenario eintritt (größtmöglicher Stift bei schlechtester Geradheit). Falls der Stift jedoch kleiner als die maximale Größe ist, so kann er „ein bisschen krummer“ sein, und würde dennoch passen. Dies reduziert die Menge an Ausschuss und somit die Produktionskosten, ohne das Risiko, die Funktion zu beeinträchtigen.

Glossar der wichtigsten Begriffe

| Begriff | Definition | Kontext |

| Gesamt- breiten- bereich | Der standardisierte 2D-Toleranzbereich, der aus zwei parallelen Linien besteht. | Wird ausschließlich für die Geradheit der Oberfläche verwendet. Kein Durchmessersymbol (Ø) vorhanden. |

| Abgeleitete Medianlinie | Eine imaginäre Linie, die berechnet wird, indem die Mittelpunkte aller Querschnitte eines Merkmals verbunden werden. | Wird ausschließlich für die Geradheit der Achse verwendet. Die Geradheitstoleranz bestimmt die Welligkeit dieser Linie. |

| Bonus- toleranz | Zusätzliche Toleranz, die verfügbar wird, wenn ein Merkmal in seiner Größe von seinem Maximalen Materialzustand (MMC) nach unten hin abweicht. | Nur für die Achsengeradheit verfügbar, wenn ein (M) – Modifikator angewendet wurde. |

| Virtueller Zustand | Die kollektive, nicht materielle Grenze, die durch den kombinierten Effekt der Größe des Merkmals bei MMC und der geometrischen Toleranz erzeugt wird. | Entscheidend für die Konstruktion passender Gegenstücke (z.B. um sicherzustellen, dass ein Stift in ein Loch passt). |

Beherrschung der Formsteuerung

Die Geradheit ist die Grundlage der GD&T Formsteuerelemente, wird jedoch nur selten isoliert verwendet. Um vollständig herstellbare Teile zu schaffen, müssen Ingenieure verstehen, wie die Steuerelemente mit anderen Toleranzen interagieren.

vs. Ebenheit: Falls Sie die gesamte Dichtfläche kontrollieren müssen, und nicht nur eine Linie darauf, verwenden Sie die Ebenheit.

vs. Zylindrizität: Falls Sie neben der Geradheit auch die Rundheit steuern müssen, verwenden Sie die Zylindrizität.

Für weitere Einsichten bezüglich der Steuerelemente lesen Sie unseren umfassenden Leitfaden zur Geometrischen Bemaßung und Tolerierung in der technischen Bibliothek von Xometry Pro.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)