Einsätze verbessern grundsätzliche die Festigkeit und Haltbarkeit von Kunststoffen, indem sie sie verstärken, sichere Verbindungspunkte schaffen, Verschleißfestigkeit erzeugen, Vielseitigkeit erlauben und dennoch Konsistenz und Wirtschaftlichkeit bieten können. Durch die Einarbeitung dieser Einsätze in einen Entwurf sind Hersteller in der Lage, hochwertige Kunststoffkomponenten zu produzieren, die Leistungskriterien erfüllen und den Ansprüchen von Anwendungen in der echten Welt widerstehen können.

Typen der Einsätze für Kunststoffteile

Standardeinsätze beziehen sich in der Regel auf häufig verwendete oder einfach zu beschaffende Einsätze, die den Industrienormen im Hinblick auf ihre Maße, die Materialien und ihr Design entsprechen. Gewindeeinsätze für Teile aus dem 3D-Druck, dem Spritzguss oder der CNC-Bearbeitung finden in den verschiedenen Bereichen der Fertigungsindustrie weit verbreiteten Einsatz und sind deshalb oft leicht über Lieferanten und Händler zu beziehen.

Es gibt dabei verschiedene Typen der Standardeinsätze auf dem Markt. Die am häufigsten anzutreffenden Typen sind Einpresseinsätze, selbst schneidende Gewindeeinsätze, Thermofixierungseinsätze, Spiraleinsätze, Einsätze für das Umspritzen und Passstifteinsätze

Bei der Auswahl des passenden Kunststoffes für die Einsätze bieten Thermoplaste und Duroplaste verschiedene Vorteile. Thermoplaste (wie z.B. PMMA / Acryl, PC, ABS, PP, PEEK) können mehrfach umgeformt werden, und eignen sich gut für das Platzieren der Einsätze mit Wärme oder Ultraschall. Im Gegensatz dazu sind Duroplaste (wie z.B. Epoxidharz oder vulkanisiertes Gummi) nach dem Formen dauerhaft steif, und erfordern deshalb darauf spezialisierte Einsätze, eingegossen bzw. umgespritzt werden, eingepresst werden oder selbst schneidend sind.

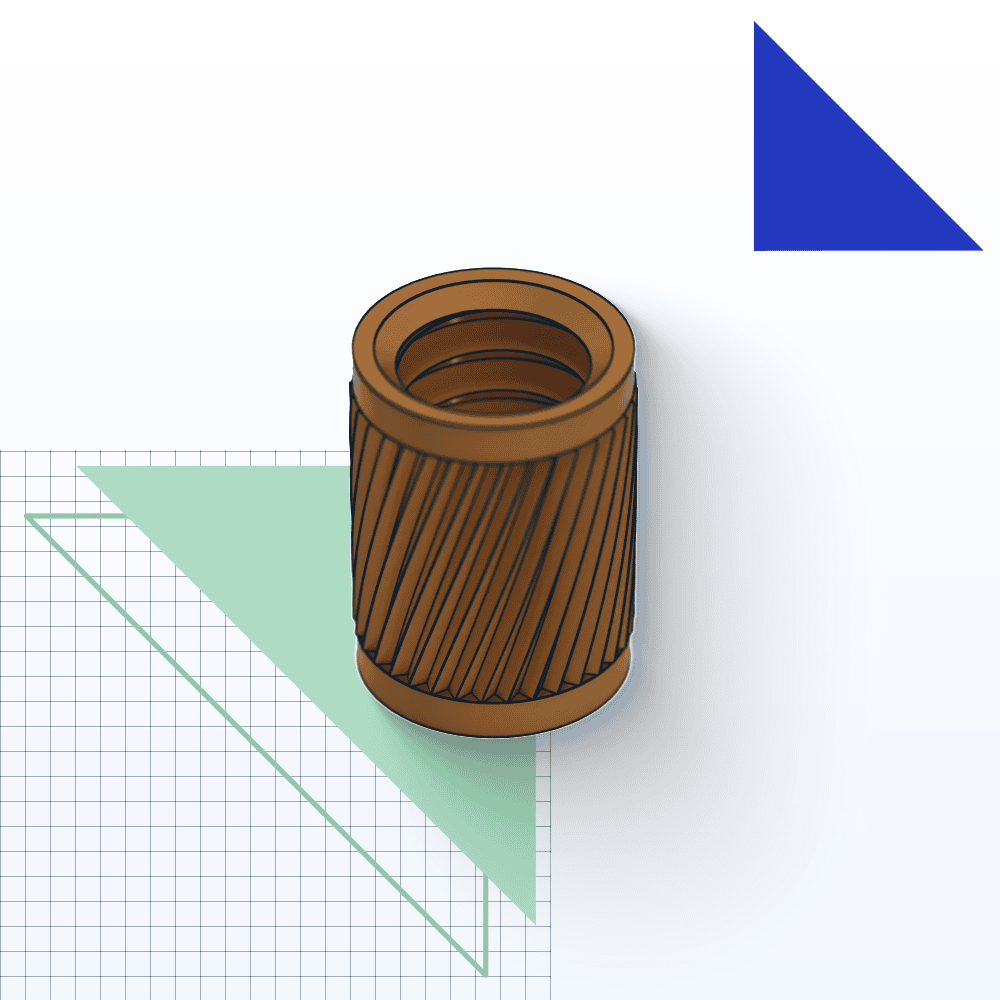

Einpresseinsätze

Einpresseinsätze wurden dazu entwickelt, um in ein gerades nach der Formgebung vorhandenes Loch gepresst zu werden. Da dies ohne zusätzliche Hitze erfolgt, eignen sie sich ideal für weiche Kunststoffe. Sie verfügen über Rändelungen, die das entsprechende Drehmoment und Ausziehwiderstand bieten, um sicherzustellen, dass ein guter Kunststofffluss beim Einpressen gewährleistet wird. In Abhängigkeit vom Typ des Einsatzes können diese Rändelungen spiralförmig oder sogar rautenförmig sein.

Standard-Einpresseinsätze haben typischerweise spiralförmige Rändelungen, die beim Einpressen den Kunststoff verformen und es erlauben, den Einsatz beim Anziehen tiefer in das Loch zu führen. Dieses Design gewährleistet ein angemessenes Drehmoment bei der Installation und hält somit die notwendige Spannung zwischen den Gewindegängen bzw. Ränderungen aufrecht.

Hinzu kommen, neben den Standard-Einpresseinsätzen, die sogenannten Schraub-zu-Spreiz-Varianten, die diamantförmige Rändelungen haben. Diese Einsätze werden in eine Bohrung eingesetzt, und dann durch das Eindrehen einer Schraube erweitert, wodurch die Rändelungen für einen sicheren Sitz in den umgebenden Kunststoff getrieben werden.

Dieser Designansatz ermöglicht eine schnelle Installation ohne ein Spezialwerkzeug und bietet dennoch eine zuverlässige Verbindungsleistung.

- • Elektronikgehäuse: Einpresseinsätze werden häufig bei der Herstellung von Gehäusen für Elektronikgeräte, Chassis und Gehäusekomponenten verwendet. Sie bieten sichere Verbindungspunkte für Schrauben, Abstandshalter und andere Befestigungselemente und stellen somit die Integrität und Haltbarkeit von Elektrogeräten und Ausrüstung sicher.

- • Automobilbauteile: Einpresseinsätze werden in der Automobilindustrie verwendet, um Kunststoffplatten, Verkleidungsteile, Innenraumkomponenten und Armaturenbrettbaugruppen zu sichern. Sie verstärken die Schraubverbindungen von Kunststoffteilen und widerstehen Vibrationen, Stößen und Temperaturschwankungen im Automobil.

- • Industrieanlage: Einpresseinsätze werden in den Kunststoffteilen von industriell eingesetzten Maschinen, Geräten und Werkzeugen verwendet, um sichere Befestigungspunkte für Zubehör zu bieten, aber auch die Stabilität, Haltbarkeit und Funktionalität von Industrieanlagen unter den herausfordernden Bedingungen der Fertigung zu gewährleisten.

Standardgrößen der Einpresseinsätze

Es folgt eine Tabelle mit Daten von Spirol in der die verschiedenen Größen für deren Einpresssätze der Serie 50 dargestellt werden. Für genaue Maße verwenden Sie bitte die von Ihrem bevorzugten Hersteller bereitgestellten Spezifikationsdokumente und verwenden Sie diese Tabelle nur als Beispiel für die angegebenen Parameter. Darüber hinaus zeigt Ihnen das folgende Bild, worauf sich die Maßangaben in der Tabelle beziehen.

| Gewindegröße (metrisch) | A

Durchmesser der Rändelung (mm) |

P

Durchmesser Pilotbohrung (mm) |

L

Länge (mm) |

Empfohlener Durchmesser der Bohrung (mm) |

| Toleranz > | Ref. | +-0,08 | +-0,13 | +0,08 |

| M2 x 0,4 | 3,40 | 3,07 | 3,18 | 3,15 |

| M2,5 x 0,45 | 4,19 | 3,86 | 3,56 | 3,94 |

| M3 x 0,5 | 4,19 | 3,86 | 3,56 | 3,94 |

| M3,5 x 0,6 | 4,98 | 4,65 | 3,81 | 4,72 |

| M4 x 0,7 | 5,77 | 5,44 | 7,06 | 5,51 |

| M5 x 0,8 | 6,58 | 6,25 | 7,87 | 6,32 |

| M6 x 1,0 | 8,15 | 7,82 | 9,45 | 7,90 |

| M8 x 1,25 | 9,75 | 9,42 | 11,05 | 9,50 |

Schneideinsätze

Selbstschneidende Einsätze wurden für die Installation nach der Formgebung konzipiert und bieten den besten Ausziehwiderstand. Die Außengewinde sind dabei sehr dünn profiliert, um die Belastung für den Kunststoff (beim Eindrehen) zu minimieren. Zusammen mit einer eher groben Steigung, die die Scherfläche im Kunststoff maximiert und somit das Ausziehen verhindert. Dieser Typ von Einsatz empfiehlt sich für weiche Thermoplaste oder Duroplaste, um Risse zu vermeiden.

Das Problem des Drehmoments bei der Installation ist nicht wirklich problematisch, da sich beim Anziehen der Verbindung die Reibungskräfte zwischen Kunststoff und Gewinde erhöhen. Hinzu kommt, dass sich durch den größeren Durchmesser des Außengewindes am Einsatz die Reibungsfläche vergrößert. Darüber hinaus hängt die Leistung des Rückstelldrehmoments von der größeren Oberfläche des selbst schneidenden Gewindes am Einsatz und der Spannung zwischen den Gewinden und dem Kunststoff ab.

- • Leuchtkörper und Anzeigen: Selbstschneidende Gewindeeinsätze werden in der Fertigung von Leuchtkörpern, Leuchtreklamen, Schildern und Displays verwendet, um die Schraubverbindungen in Kunststoffgehäusen, Montagehalterungen und strukturellen Bauteilen herzustellen. Sie bieten sichere Befestigungspunkte für elektrische Bauteile, LEDs und Teile von Schildern, während sie die strukturelle Integrität und Sicherheit gewährleisten.

- • Möbel und Einrichtungsgegenstände: Selbstschneidende Einsätze werden häufig in industriellen Fertigung von Möbeln und Einrichtungsgegenständen verwendet, um Kunststoffteile zu montieren, wie man sie in Bauteilen von Stühlen, Laufleisten von Schubladen und modularen Möbelsystemen findet. Sie ermöglichen den einfachen Auf- und Abbau, während sie gleichzeitig eine starke und haltbare Schraubverbindung bieten.

- • Konsumgüter: Selbstschneidende Gewindeeinsätze finden sich in verschiedenen Anwendungen in Konsumgütern wieder, wie zum Beispiel Haushaltsgeräten, Spielzeug, Haushaltsgegenständen und Freizeitgeräten. Sie bieten zuverlässige Befestigungslösungen für die Montage von Kunststoffbauteilen wie Griffen, Knöpfen, Scharnieren und Montagehalterungen, und gewährleisten dadurch die Haltbarkeit und Leistung des Produkts.

- • Automobil- und Luft- und Raumfahrtindustrie: Sie werden außerdem in der Automobil- sowie der Luft- und Raumfahrtindustrie eingesetzt, um Verkleidungen und Kunststoffteile zu verbinden

Standardgrößen von selbst schneidenden Gewindeeinsätzen

Es folgt eine Referenztabelle von McMaster in der verschiedenen Größen der selbst schneidenden Gewindeeinsätze für Kunststoffe aufgeführt werden. Für genaue Maße verwenden Sie bitte die von Ihrem bevorzugten Hersteller bereitgestellten Spezifikationsdokumente und verwenden Sie diese Tabelle nur als Beispiel für die angegebenen Parameter.

| Gewindegröße (metrisch) |

Länge des Einsatzes (mm) |

Durchmesser des Einsatze (mm) |

Empfohlene Bohrungsgröße (mm) -0,00+0,10 |

| M2,5 | 6 | 4,5 | 4 |

| M3 | 6 | 5 | 4,5 |

| M3,5 | 8 | 6 | 5,3 |

| M4 | 8 | 6,5 | 5,8 |

| M5 | 10 | 8 | 7,1 |

| M6 | 14 | 10 | 8,6 |

| M8 | 15 | 12 | 10,6 |

| M10 | 18 | 14 | 12,6 |

| M12 | 22 | 16 | 14,6 |

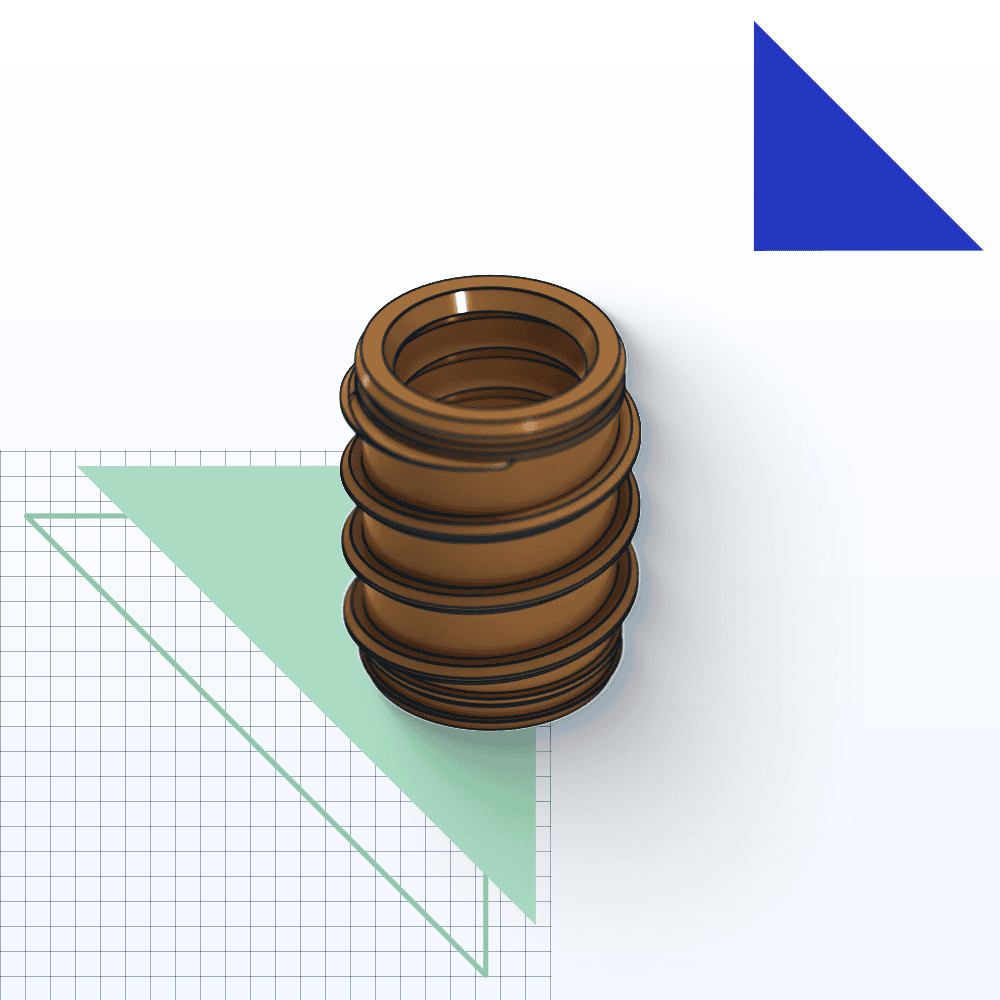

Einsätze für Wärmeeinbettung (Heat-Set)

Heat-Set-Einsätze, auch bekannt als Heat-Staking-Einsätze, Thermofixierte Einsätze oder Wärmeeinbettungs-Einsätze, werden erhitzt, und in ein bereits vorgeformtes Loch in einem Kunststoffteil eingepresst. Wenn der Einsatz abkühlt, formt er eine starke Verbindung mit dem umgebenden Kunststoff, wodurch ein sicherer Befestigungspunkt für weitere Befestigungselemente entsteht.

Heat-Set-Einsätze eignen dich besonders gut für Thermoplaste aus dem 3D-Druck, da diese bei der Installation vom schmelzenden Kunststoff umflossen werden. Dieser Prozess bewirkt, dass der umgebende Kunststoff in diesem Bereich verstärkt wird, was eine feste Verbindung zwischen dem Material des metallischen Einsatzes und dem Thermoplast sicherstellt.

Die zwei primär verwendeten Methoden für die Installation dieser Einsätze sind das Heat-Staking und das Einfügen mit Ultraschall:

- Heat-Staking: Dieser Prozess beinhaltet das Erhitzen des Einsatzes mit einer Thermopresse. Wenn der Einsatz dann in das Kunststoffteil gepresst wird, schmilzt es einen kleinen Teil des umgebenden Kunststoffes auf. Das dadurch erweichte Material fließt in das Rändelmuster auf dem Einsatz und härtet dort aus, sobald die Thermopresse entfernt wird, wodurch auch hier eine stärkere Verbindung entsteht.

- Einsetzen mit Ultraschall: Dieser Prozess setzt hochfrequente Schallwellen bzw. Vibrationen ein, um den Kunststoff um das Loch herum zu schmelzen. Es wird jedoch weniger häufig verwendet, da es eine sehr präzise Steuerung erfordert, und daher schwieriger zu automatisieren ist, als das Heat-Staking.

Die beiden Haupttypen von Rändeleinsätzen für das Heat-Staking (Heißstecken) / den Ultraschalleinsatz sind gerade oder konisch, und bieten je nach Anwendungsgebiet Flexibilität. Konische Einsätze sind besonders vorteilhaft, da sie selbstausrichtend sind, wodurch die Installation sowohl einfacher als auch schneller ist als es bei Heat-Set-Einsätzen der Fall ist.

- • Haushaltsgeräte: Thermofixierte Kunststoffeinsätze werden dazu verwendet, Haushaltsgeräte, wie zum Beispiel Kühlschränke, Waschmaschinen oder Geschirrspüler zu fertigen. Sie bieten sichere Befestigungspunkte für verschiedene Bauteile, wie z.B. Griffe. Scharniere oder Bedienfelder, und gewährleisten zudem deren Funktionalität und Langlebigkeit.

- • Automobil- und Luft- und Raumfahrtindustrie: Sie werden außerdem in der Automobil- sowie der Luft- und Raumfahrtindustrie eingesetzt, um Verkleidungen und Kunststoffteile zu verbinden

- • Medizinprodukte: Heatset-Einpresseinsätze werden für die Herstellung von medizinischen Geräten und Produkten eingesetzt, da sie sterile und hygienische Befestigungspunkte in Kunststoffgehäusen, Instrumentenpaneelen und Hüllen schaffen. Sie erfüllen dabei die strengen gesetzlichen Anforderungen für die Montage von medizinischen Geräten und den erforderlichen Sterilisierungsprozessen, und gewährleisten die Produktsicherheit und Zuverlässigkeit.

Standardgrößen für Heatset-Einsätze

Es folgt eine Referenztabelle von Spirol in der die verschiedenen Größen für ihre Heatset-/Ultraschalleinsätze (Serie 19 Kurz) mit konischer Bohrung hervorgehoben werden. Für genaue Maße verwenden Sie bitte die von Ihrem bevorzugten Hersteller bereitgestellten Spezifikationsdokumente und verwenden Sie diese Tabelle nur als Beispiel für die angegebenen Parameter.

| Gewindegröße (metrisch) | A – Durchmesser der

Rändelung (mm) |

P – Durchmesser

Pilotbohrung |

L – Länge (mm) | Empfohlener

Durchmesser der Bohrung (mm) |

| Toleranz > | Ref. | +-0,08 | +-0,13 | +0,08 |

| M2 x 0,4 | 3,58 | 3,12 | 3,99 | 3,20 |

| M2,5 x 0,45 | 4,62 | 3,91 | 5,74 | 3,99 |

| M3 x 0,5 | 5,41 | 4,70 | 7,14 | 4,78 |

| M3,5 x 0,6 | 6,25 | 5,54 | 8,15 | 5,61 |

| M4 x 0,7 | 7,04 | 6,32 | 9,53 | 6,40 |

| M5 x 0,8 | 7,04 | 6,32 | 9,53 | 6,40 |

| M6 x 1,0 | 8,64 | 7,92 | 12,70 | 8,00 |

| M8 x 1,25 | – | 9,50 | 12,70 | 9,58 |

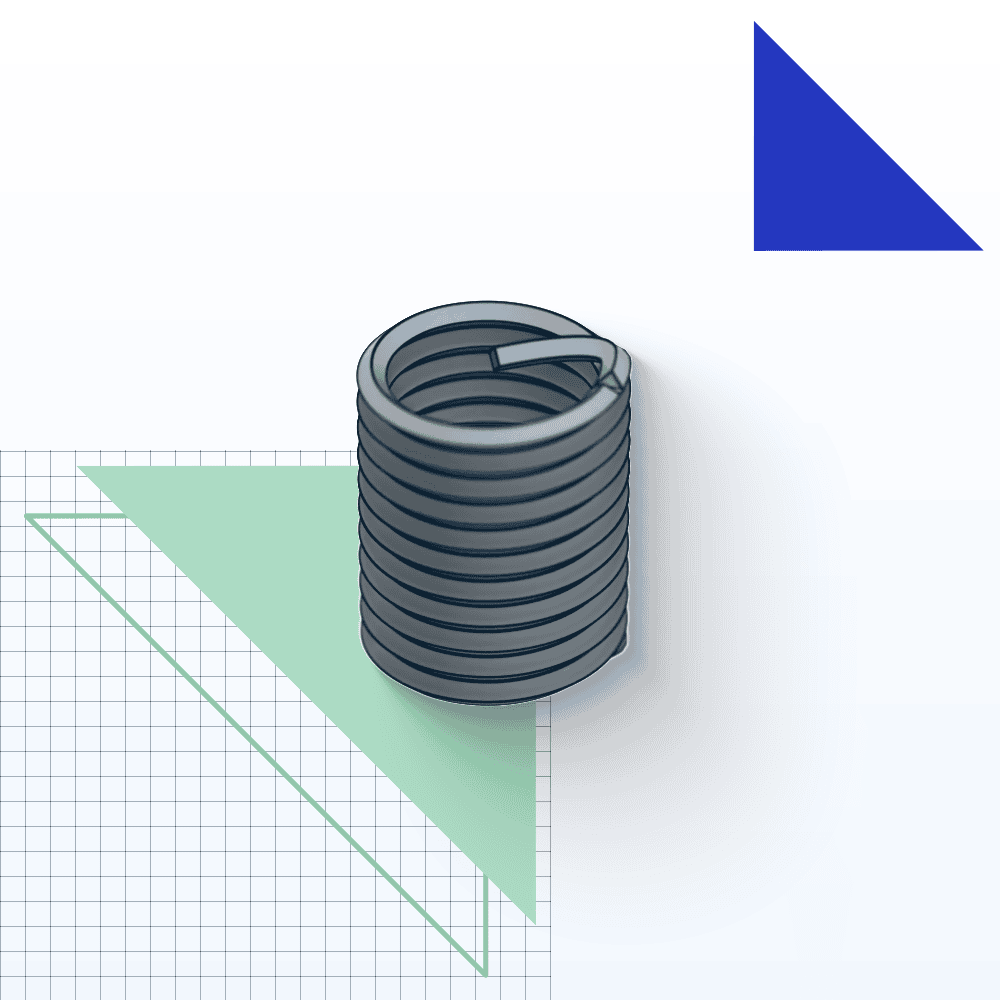

Wendeleinsätze (Helicoil®)

Wendeleinsätze werden oft auch Gewindeeinsätze oder Helix-Einsätze genannt, und sind wendelförmige Einsätze aus Materialien wie Edelstahl oder Messing. Sie werden dazu verwendet, Gewindebohrungen in Kunststoffbauteilen zu verstärken oder zu reparieren, falls diese beschädigt wurden oder nicht mehr richtig funktionieren. Wendeleinsätze bieten eine haltbare und langfristige Lösung bei der Wiederherstellung der Integrität von Schraub- bzw. Gewindeverbindungen bei den verschiedensten Anwendungen.

Wie wird ein Wendeleinsatz eingesetzt?

Das Installieren eines Wendeleinsatzes erfordert etwas mehr Aufwand als andere Einsätze, da man dem entsprechenden Teil der Baugruppe erst einmal eine größere Gewindebohrung hinzufügen muss, in die dann der Wendeleinsatz eingeschraubt wird.

Das sind die grundlegenden Schritte:

- Bohren Sie ein Loch in das Kunststoffbauteil. Stellen Sie sicher, dass das Loch den Vorgaben auf dem Datenblatt des Herstellers entspricht.

- Schneiden Sie mit einem Gewindeschneider ein Gewinde in das Loch. (Gewindeschneider gibt es bei den meisten Herstellern von Einsätzen oder Baumärkten.)

- Schrauben Sie den Wendeleinsatz in das Loch hinein. (Das passende Werkzeug gibt es ebenfalls bei den Herstellern der Einsätze.)

- Brechen Sie den Einsatzstift im Inneren mit einem Körner ab oder drücken Sie einen kleinen Schraubenzieher durch das Loch.

- • Reparatur verschlissener Gewinde: Eines der Hauptanwendungsgebiete von Wendeleinsätzen ist die Reparatur von verschlissenen oder beschädigten Gewinden in Metall- oder Kunststoffbauteilen. Durch das Einsetzen eines Wendeleinsatzes in das (aufgebohrte) beschädigte Loch wird das ursprüngliche Gewindeprofil wiederhergestellt, was erneut eine sichere und zuverlässige Schraub- oder Steckverbindung ermöglicht.

- • Verhinderung von Verschleiß an Gewinden: Bei Anwendungen, bei denen Komponenten häufig auseinander und wieder zusammen gebaut werden müssen, wie zum Beispiel bei der Wartung von Maschinen und Geräten, können Wendeleinsätze dazu beitragen, Schäden an Gewindelöchern (in weicheren Materialien) zu verhindern. Die von ihnen bereitgestellte Gewindefläche erlaubt es Wendeleinsätzen, die Lebensdauer eines Bauteils zu verlängern und reduziert zugleich die Kosten für Reparaturen und Ersatz.

- • Verbesserung der Tragfähigkeit für Lasten: Wendeleinsätze können die mechanische Tragfähigkeit von Schraub- und Gewindeverbindungen verbessern, indem sie die Lasten bzw. Momente gleichmäßiger auf das Befestigungselement und das umgebende Material verteilen. Das ist insbesondere dann nützlich, wenn Bauteile hohen Belastungen oder Vibrationen ausgesetzt sind, wie sie zum Beispiel in der Luft- und Raumfahrt, dem Automobilbau oder bei Industriemaschienen auftreten.

Standardgrößen für Wendeleinsätze

Es folgt eine Referenztabelle von McMaster in der verschiedenen Größen der Wendeleinsätze aus Edelstahl aufgeführt werden. Für genaue Maße verwenden Sie bitte die von Ihrem bevorzugten Hersteller bereitgestellten Spezifikationsdokumente und verwenden Sie diese Tabelle nur als Beispiel für die angegebenen Parameter.

| Gewindegröße (metrisch) | Installierte Länge (mm) | Bohrergröße (mm) | Für maximalen

Lochdurchmesser (mm) |

| M3 x 0,5 | 3 | 3,2 | 3,2 |

| M4 x 0,7 | 12 | 4,2 | 4,2 |

| M5 x 0,8 | 12,5 | 5,3 | 5,3 |

| M6 x 1,0 | 15 | 6,3 | 6,3 |

| M8 x 1,25 | 16 | 8,4 | 8,4 |

| M10 x 1,5 | 20 | 10,5 | 10,5 |

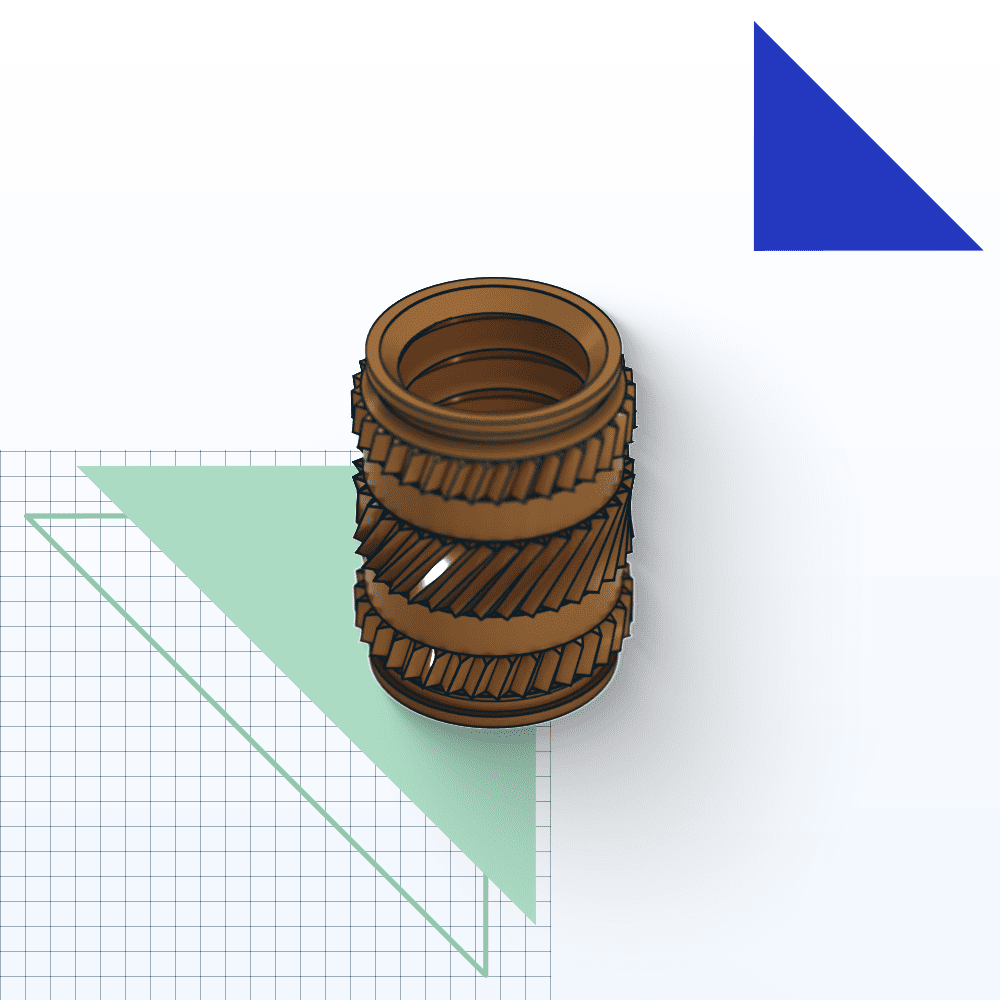

Eingegossene Einsätze

Eingegossene Einsätze werden im Spritzgussverfahren verwendet, wobei entsprechende Stifte in die Spritzgussform eingearbeitet werden. Während des Einspritzvorgangs werden die Einsätze dann vollständig mit Harz bzw. Kunststoff umhüllt (außer dort, wo die Haltestifte sitzen), was in einer hervorragenden Klebeverbindung resultiert und gleichzeitig zusätzliche Installationsschritte nach der Formgebung überflüssig macht.

Der Prozessschritt an sich erfordert jedoch ein komplexeres Design der Gussform und sehr präzise Toleranzen zwischen den Stiften und den Einsätzen. Darüber hinaus kann es sehr zeitaufwändig sein, alle Einsätze für einen Zyklus im Vorhinein zu platzieren.

Trotz der höheren Anschaffungskosten im Vergleich zur Installation nach der Formgebung bieten eingegossene Einsätze eine überlegene Leistung. Ihr Design beeinflusst ihren Auszugswiderstand und das entsprechende Drehmoment erheblich, insbesondere durch die Länge und den Durchmesser. Oft werden auch wendelförmige Rändelungen für einen maximalen Drehmomentwiderstand für einen spezifischen Durchmesser bevorzugt. Die richtige Umhüllung mit Kunststoff ist dementsprechend entscheidend für das Erreichen des notwendigen Ausziehwiderstands bei der Verwendung des Einsatzes.

- • Sichern von Bauteilen in Baugruppen aus Kunststoff: Eine der Hauptanwendungen eingegossener Einsätze ist es, feste und haltbare Schraub- und Gewindeverbindungen in Baugruppen aus Kunststoff zu schaffen. Durch das Einbetten der Einsätze während der Formgebung können die Kunststoffkomponenten Schrauben und Stifte sicher halten, und gleichzeitig verhindern, dass Gewinde verschleißen oder sich lösen. Diese Anwendung ist insbesondere im Bereich der Unterhaltungselektronik entscheidend, aber ich im Innenraum von Automobilen und in Haushaltsgeräten, wo zuverlässige Befestigungspunkte unerlässlich sind.

- • Verbesserung der mechanischen Festigkeit und der Haltbarkeit: Eingegossene Einsätze verbessern die mechanische Festigkeit und Haltbarkeit von Kunststoffteilen, indem sie Gewinden eine Verbindung von Metall auf Metall erlauben. Das ist insbesondere dann wichtig, wenn eine Anwendung eine häufige Montage und Demontage erfordert, oder die Teile hohen Belastungen oder Lasten ausgesetzt sind. In Branchen wie der Luft- und Raumfahrt, dem Automobilbau und der Medizintechnik werden eingegossene Einsätze verwendet, um sicherzustellen, dass die Bauteile dem rigorosen Einsatz ohne eine Schädigung des Kunststoffmaterials standhalten können.

- • Bereitstellung von thermischer oder elektrischer Leitfähigkeit: Eingegossene Einsätze können zudem eine elektrische und thermische Leitfähigkeit ermöglichen, wie sie in Kunststoffteilen sonst nicht vorhanden ist. Durch die Integration von leitfähigen Einsätzen können Kunststoffteile so entwickelt werden, dass sie ggf. geerdet oder abgeschirmt sind, oder Wärme ableiten können. Das ist insbesondere in Einsatzgebieten entscheidend, wie sie in der Elektronik- oder Telekommunikationsbranche auftreten, in denen die elektrische Leistungsfähigkeit und das Wärmemanagement entscheidend für die Funktionalität und Langlebigkeit von Geräten entscheidend ist.

Standardgrößen für eingegossene Einsätze

Es folgt eine Referenztabelle von Spirol in der die verschiedenen Größen der Aluminiumeinsätze mit Durchgangsbohrung (Serie 63) hervorgehoben werden. Für genaue Maße verwenden Sie bitte die von Ihrem bevorzugten Hersteller bereitgestellten Spezifikationsdokumente und verwenden Sie diese Tabelle nur als Beispiel für die angegebenen Parameter.

| Gewindegröße (metrisch) | A – Außendurchmesser (mm) | L – Länge (mm) | L – Min.

Mindestdurchmesser (mm) |

| Toleranz > | Ref. | +-0,13 | – |

| M4 x 0,7 | 6,90 | 6,50 | 3,289 |

| M5 x 0,8 | 7,85 | 8,25 | 4,229 |

| M6 x 1,0 | 9,33 | 10,00 | 4,991 |

| M8 x 1,25 | 11,75 | 11,75 | 6,769 |

Wie wählt man den richtigen Einsatz?

Hier sind einige Ansätze, die Ihnen, wenn Sie sie im Hinterkopf behalten, dabei helfen sollen, die richtige Art Einsatz für Ihre Teile zu finden:

Festigkeitsanforderungen (Ausziehwiderstand und Drehmoment)

Der Schlüsselfaktor für die Festigkeit eines Einsatzes ist der Widerstand (der Ausziehwiderstand) gegen das Herausgezogen werden aus dem Teil (die Auszugskraft), aber auch das Verdrehen gegen das Teil, wenn das Gegenbefestigungselement (z.B. eine Schraube) angezogen wird und ein Drehmoment am Einsatz auftritt. Ein längerer Einsatz erhöht grundsätzlich den Ausziehwiderstand, während ein größerer Durchmesser das potentielle Gegendrehmoment erhöht.

Aufgrund der Komplexität des Designs eines Bauteils und der weitreichenden Möglichkeiten kann es schwierig sein, die exakten Auszugskräfte und die auftretenden Drehmomente zu berechnen, die bei bestimmten Anwendungen auftreten. Das würde im Zweifelsfall physische Tests erfordern. Eine nahe Annäherung kann jedoch durch eine Berechnung anhand von-Mises-Ertragskriterium berechnet werden.

Materialien

Sowohl die Kunststoffmaterialien als auch das Material der Einsätze hängt von der Art der Anwendung ab. So funktionieren Heatset-Einsätze und Ultraschalleinsätze nur mit Thermoplasten. Für Duroplasten sind die Optionen auf das Eingießen oder das spätere Kalteinpressen des Einsatzes beschränkt, wobei die Elastizität des Harzmaterials von kritischer Bedeutung ist.

Das häufigste für die Gewindeeinsätze verwendete Material ist Messing. Bleifreie Alternativen wie Edelstahl oder Aluminium werden jedoch aufgrund steigender Nachhaltigkeitsanforderungen immer beliebter. Edelstahl bietet eine bessere Festigkeit und Korrosionsbeständigkeit, während Einsätze aus Aluminium bis zu 70 % leichter sind als jene aus Messing.

Nutzen Sie die folgende Tabelle als Referenz, aber fragen Sie am besten, bei ihrem bevorzugten Hersteller des Einsatzes nach, welcher Kunststoff für eine entsprechende Serie von Einsätzen am besten geeignet ist. Wir raten Ihnen zudem dazu, dass Sie die Scherfestigkeit des gewünschten Materials bestimmen, um zu wissen, ob es den bei der geplanten Anwendung auftretenden Drehmomenten und Auszugskräften widerstehen kann.

Kosten

Da Gewindeeinsätze sowohl mit eingegossen als auch später eingesetzt werden können, sollten Sie immer die Gesamtkosten der beteiligten Prozessschritte an den Gesamtkosten berücksichtigen. Dazu gehören die Zeiten der Formgebung und die entsprechenden Kosten, die Bauteilhandhabung und die Montage. So kann zum Beispiel die Entscheidung für eingegossene Einsätze nicht die kostengünstigste sein, wenn Sie nur einige Prototypen für grundlegende Funktionalitätstests herstellen lassen wollen.

Herstellungsverfahren

Das eingesetzte Herstellungsverfahren für die verwendeten Kunststoffteile sollte unbedingt bei der Auswahl der verwendeten Gewindeeinsätze für eine bestimmte Anwendung berücksichtigt werden.

Verfahren |

Installationsmethode (Einsatz) |

Besondere Hinweise |

Spritzguss |

Eingegossene Einsätze müssen vor Formgebung platziert werden |

Sorgt für starke Bindung und präzise Platzierung |

CNC-Bearbeitung |

Nach der Formgebung: Einpressen, Gewindeschneiden, Heat-Set |

Geeignet für enge Toleranzen |

3D-Druck |

Während des Druck oder nach dem Druck: Heat-Set, Einpressen |

Erfordert massivere Füllung um die Positionen von Einsätzen herum, um die Festigkeit zu gewährleisten |

Gewindeeinsätze im 3D-Druck

3D-Druckverfahren |

Installationsmethode(Einsatz) |

BesondereHinweise |

MJF |

Nach dem Druck: Heat-Set, Einpressen |

Mehr Füllung um Einsatz nötig |

FDM |

Während oder nach Druck: Heat-Set, Einpressen |

Schichtlinien können Präzision beeinflussen, mehr Füllung um Einsätze nötig |

SLS |

Nach dem Druck: Heat-Set, Einpressen |

Feste Teile, mehr Füllung um Einsätze nötig |

SLA |

Nach dem Druck: Heat-Set, Einpressen |

Glatte Oberflächen, mehr Füllung um Einsätze nötig |

DMLS |

Nach dem Druck: Heat-Set, Einpressen |

Für Metall geeignet, mehr Füllung um Einsätze nötig |

Carbon DLS™ |

Nach dem Druck: Heat-Set, Einpressen |

Schnelle Produktion, feste Teile, mehr Füllung um Einsätze nötig |

Polyjet |

Nach dem Druck: Heat-Set, Einpressen |

Hohe Auflösung, mehr Füllung um Einsätze nötig |

Worauf Sie achten sollten, wenn Sie die Spezifikationstabellen der Hersteller lesen

Die Standardgrößen der Einsätze können sich je nach Hersteller signifikant unterscheiden. Es gibt einige wichtige Daten, auf die Sie beim Studieren der Tabellen achten sollten.

Material

Die Materialvarianten für Einsätze umfassen mit Blei gefertigte Messinglegierungen, bleifreie Messinglegierungen, Aluminiumlegierungen und Edelstahl 303 :

- Einsätze aus Aluminium sind bis zu 70 % leichter als ihre Gegenstücke aus Messing oder Edelstahl, bieten eine gute Korrosionsbeständigkeit und sind bleifrei. Ihre bleifreie Zusammensetzung erlaubt zudem ein sicheres Recycling.

- Einsätze aus Edelstahl 303 sind in die stärksten Einsätze im Vergleich mit den Varianten aus Messing oder Aluminium. Sie verfügen ebenfalls über eine gute Korrosionsbeständigkeit und sind ebenfalls bleifrei, und dementsprechend auch sicher zu recyclen.

- Mit bleihaltigem Messing gefertigte Einsätze bieten gegenüber bleifreiem Messing und Aluminium eine höhere Festigkeit, sind jedoch nicht so stark wie jene aus Edelstahl 303. Auch das bleihaltige Messing bietet eine gute Korrosionsbeständigkeit.

Bohrer- und Lochgröße

Die Spezifikationstabellen werden Ihnen zudem die richtigen Bohrergrößen und die maximalen empfohlenen Bohrungsdurchmesser mitteilen, mit denen Sie eine verringerte Leistung der Einsätze vermeiden können. Es ist jedoch ebenfalls möglich, dass die Pilotbohrung zu schmal ist, und dementsprechend beim Einsetzen unerwünschte Belastung und potentielle Risse im Kunststoff auftreten können. Mache Herstellerangaben enthalten eine Plus/Minus-Toleranzangabe, in der Sie arbeiten sollten, um die optimale Leistung des Einsatzes zu erreichen.

Wichtig ist dabei oft auch der Durchmesser im Durchgangsloch im Gegenstück. Der Einsatz, und nicht der Kunststoff muss die Last tragen. Die Durchgangsbohrung am Gegenstück muss dabei größer als der Außendurchmesser der Montageschraube sein, aber kleiner als der Außendurchmesser oder der stirnseitige Durchmesser des Einsatzes, da ansonsten die beiden Bauteile aufeinander gepresst werden. Das verhindert, dass der Einsatz sich selbst beim Festziehen aushebelt.

Konische oder Gerade Bohrung

Gerade Einsätze sollten in geraden Bohrungen verwendet werden, und konische Einsätze in konischen Bohrungen. Der Hersteller des Einsatzes gibt Ihnen an, welchen Verjüngungsgrad oder -winkel eine konische Bohrung für einen bestimmten Gewindeeinsatz haben sollte. Die Standardempfehlung ist jedoch, dass gerade Bohrungen nicht mehr als 1° Verjüngung haben sollten, und konische Bohrungen nicht mehr als 8°.

Bohrungstiefe

Bohrungen sollten immer tiefer sein als die Länge des Einsatzes, und die Montageschraube sollte niemals das Ende einer Bohrung erreichen können, da sich der Einsatz sonst selbst aushebelt (und dementsprechend der Einsatz aus der Bohrung oder Einpressvertiefung gerissen wird).

Die Hersteller bieten deshalb Einsätze mit unterschiedlichen Längen an, auf die Sie dringend achten sollten. Als eine Faustregel gilt, dass selbst schneidende Gewindeeinsätze mindestens in eine Bohrung mit dem 1,2-fachen ihrer Länge eingesetzt werden sollten. Die absolute Mindesttiefe für andere Einsätze sollte die Länge des Einsatzes plus mindestens 2 Gewindesteigungen sein.

Naben-/Domdurchmesser

Der Durchmesser einer Nabe oder eines Schraubendoms (oder die Wandstärke) bezieht sich auf den Bereich um das Loch herum, in dem der Einsatz installiert werden soll. Diese Abmessung ist entscheidend für die Vermeidung einer Ausbeulung um den Einsatz herum. Wenn eine dickere Wandstärke technisch nicht zu erreichen ist, dann kann über das Hinzufügen von Rippen versucht werden eine optimale Funktion des Einsatzes zu gewährleisten.

Die Angaben zu einem Naben-/Domdurchmesser sind gelegentlich in den Spezifikationstabellen der Hersteller enthalten. Sollte dies jedoch nicht der Fall sein, dann entwerfen Sie die Nabe bzw. den Schraubendom mit dem zwei bis dreifachen Durchmesser des Einsatzes (das wird manchmal auch als Überrändelungsdurchmesser oder Overknurl-Durchmesser bezeichnet).

Gewindegröße

Die Gewindegröße bezieht sich auf das Innengewinde im Einsatz, und soll Ihnen mitteilen, welche Montageschraube bzw. welches Schraubengewinde Sie verwenden müssen. Metrische, UND (Unified National Coarse) sowie UNF (Unified National Fine) Gewindegrößen stehen zur Verfügung. UNC/UNF werden hauptsächlich in den USA eingesetzt.

Metrische Gewindegrößen werden über den Buchstaben „M“ angezeigt, der von einem Nenndurchmesser in Millimetern gefolgt wird. Die Steigung des Gewindes (der Abstand zwischen den Gewindegängen) kann angegeben werden, wird aber manchmal bei Grobgewinden weggelassen.

- M10 x 1,25 – Nenndurchmesser von 10 mm mit einer Steigung von 1,25.

- M4 – Nenndurchmesser von 4 mm bei einer Standardsteigung (0,7 bei Grobgewinden.

Rändel-Design

Rändel sind entscheidend für die Verbesserung des Drehmoments in verschiedenen Anwendungsgebieten und werden häufig bei Einschraub-, Einpress- und Heat-Set-Einsätzen verwendet. Gerade Rändel werden aufgrund ihres überlegenen Designs gegenüber diamantförmigen Rändeln bevorzugt. Gröbere Rändelungen erhöhen zwar das entgegengesetzte Drehmoment, führen aber auch zu höherer Belastung des Kunststoffmaterials. Deshalb ist die Auswahl der passenden Rändelung und ihrer Grobheit entscheidend für das Abwägen der Leistung des Einsatz gegenüber der Integrität des Materials.

Der Umfang des Einsatzes ist ein Schlüsselfaktor für die Bestimmung des Anstiegs der Rändelung bzw. der Teilung der Rändelung bei der Gestaltung der Rändelung. Spiralförmige Rändelungen wiederum bieten im Vergleich zu geraden Rändelungen andere Vorteile. Während ihr Drehmomentwiderstand geringer ist, erhöhen sie signifikant den Ausziehwiderstand. Insbesondere Rändelsteigungen zwischen 30° und 45° erhöhen den Ausziehwiderstand, während sie nur zu minimalen Drehmomentverlusten führen.

In der Praxis können verschiedene Rändelbänder mit verschiedenen Spiralwinkeln auf einem Einsatz kombiniert werden um eine optimale Kombination aus Drehmoment und Ausziehwiderstand zu erreichen. Dieser Ansatz mit multiplen Bändern erlaubt die Leistungscharakteristika der Einsätze auf spezifische Anwendungsgebiete anzupassen.

So erhalten Sie Kunststoffteile mit Einsätzen bei Xometry

Auf der Beschaffungsplattform von Xometry haben wir die Kapazitäten, um für Sie hochwertige 3D-Druck in einer Vielzahl von Kunststoffen herzustellen, und die notwendigen Bohrungen für Standardeinsätze anzulegen. Sollen die Einsätze für Sie vorausgewählt und installiert werden? Auch das können wir für Sie erledigen, um Ihre spezifischen Anforderungen an die Festigkeit der Teile zu erfüllen.

Ganz egal, ob Sie Komponenten aus der CNC-Bearbeitung, dem 3D-Druck oder dem Spritzguss benötigen, unsere Plattform bietet Ihnen sofortige, aber auch manuell erstellte Angebote für eine ganze Auswahl an Thermoplasten und Duroplasten.

Das Einstellen von Gewinden und Einsätzen in der Xometry Instand Quoting Engine

Anmerkung: Sollten Sie den Schritt des Hochladens einer Zeichnung überspringen und mit der Bestellung Ihres Teils fortfahren, wird sich einer unserer Sales Engineers später mit Ihnen in Verbindung setzen, um die Informationen bezüglich Ihrer Einsätze zu klären.

Hegen Sie noch Zweifel am Verfahren oder Material? Schauen Sie sich unsere Materialbibliothek an und nutzen Sie unser Auswahlwerkzeug für 3D-Druckmaterialien. Laden Sie danach einfach Ihre CAD-Datei in unsere Instant Quoting Engine hoch und erhalten sie mit wenigen Klicks ein Angebot.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)