Dieser Artikel gewährt einen umfassenden Überblick über die Zylindrizität, einer grundlegenden Formsteuerung, die in einer Reihe mit der Ebenheit,Geradheit und Rundheit zu sehen ist. Wir betrachten die Definition, die Toleranzbereiche, die Messmethoden und wie sie sich von anderen Callouts im GD&T unterscheidet.

Was ist die Zylindrizität?

Die Zylindrizität ist ein Mittel der Formsteuerung in der Geometrischen Bemaßung und Tolerierung (GD&T) anhand dessen sich ein zylindrisches Teil qualifiziert, indem es die Rundheit der Oberfläche und die Geradheit der Achse sicherstellt und somit die funktionellen Anforderungen erfüllt. Dies geschieht, indem ein Toleranzbereich definiert wird, der sich um die gesamte Zylinderoberfläche erstreckt.

Es minimiert zudem die Reibung durch arbeitende Mechanismen und verlängert somit die Lebensdauer der Komponenten, indem eine konsistente Ausrichtung sichergestellt wird.

Als ein Mittel der Formsteuerung benötigt die Zylindrizität kein Datum. Dies bedeutet, dass es nicht mit einem Bezug auf irgendetwas Externes definiert wird – wie Fixpunkte, Ebenen oder andere Achsen. Die Steuerung erfolgt nur für die Form des Merkmals selbst. Dennoch gilt es dabei eine wichtige Regel zu beachten, und zwar, dass die Breite der Zylindrizitätstoleranzzone kleiner als die Größentoleranz des Durchmessers sein muss. Wird dies nicht sichergestellt, führt dies zu einem ungültigen oder redundantem Callout.

Bei vielen Anwendungen ist es erforderlich, dass ein zylindrisches Teil in eine Bohrung oder über eine Welle passen muss. Falls in solchen Fällen ein Teil nicht angemessen zylindrisch ist, kann es nicht richtig montiert werden.

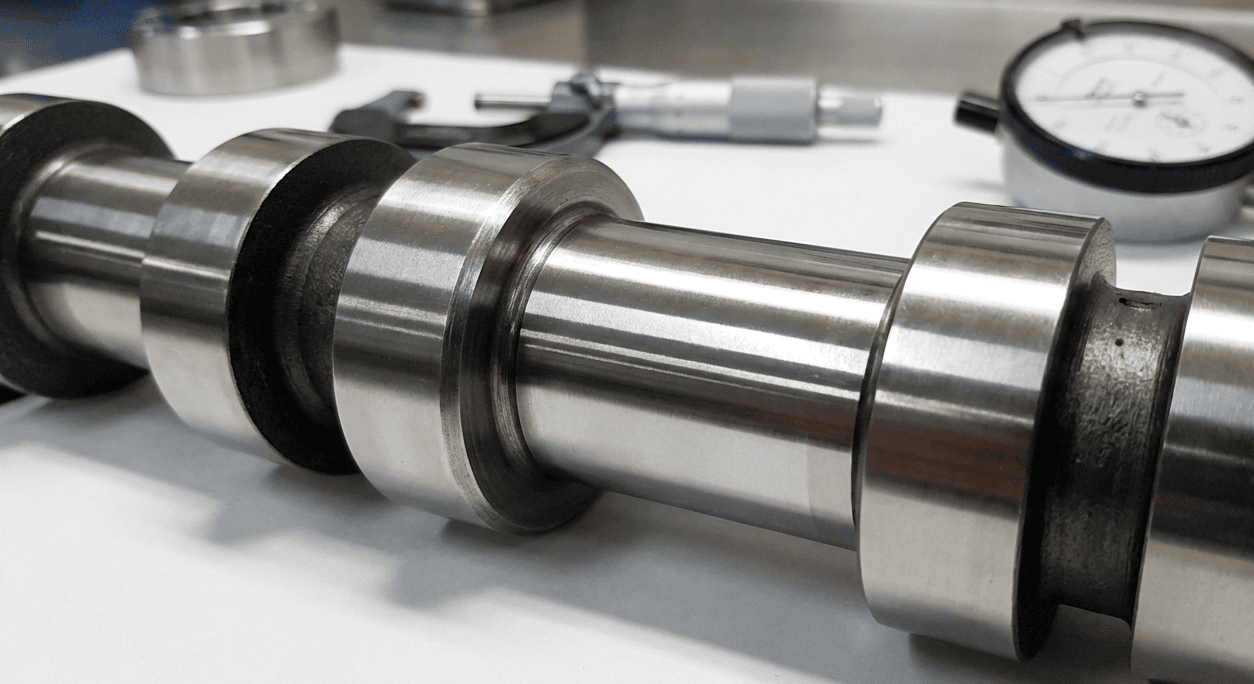

Beispiel: In korrosiven Umgebungen wird oft die Antriebswelle einer Pumpe von einer Metallhülse umhüllt, um sie vor Erosion, Korrosion und Abrieb zu schützen. Die Hülse muss dafür eine ausreichende Zylindrizität aufweisen, um überhaupt über die Welle zu passen, ohne an ihr zu reiben.

Dies ist insbesondere dann wichtig, wenn die Hülse aus einem hochwertigeren Material als die Welle gefertigt wird. Deshalb ist die richtige Passung, der richtige Sitz, zwischen Welle und Hülse so wichtig, um die Welle zu schützen. Eine fehlerhafte Montage würde nicht nur den Zweck der Hülse zunichtemachen, sondern tatsächlich mehr Schaden anrichten. Der Abstand zwischen Welle und Hülse ist nämlich oft winzig, um eine möglichst auslaufsichere Passung zu gewährleisten. Ist dabei die Hülle nicht gerade genug, oder zylindrisch genug, wird sie nicht wie geplant funktionieren.

Die Zylindrizität wird in verschiedenen Anwendungen in unterschiedlichen Sektoren eingesetzt, die von der Industrie bis hin zum Automobilsektor reichen, und dabei Bauteile wie Hydraulikzylinder, Kurbelwellen in Motoren, lange Stehbolzen, Rohrleitungen aber auch Achsen in Fahrzeugen beinhalten.

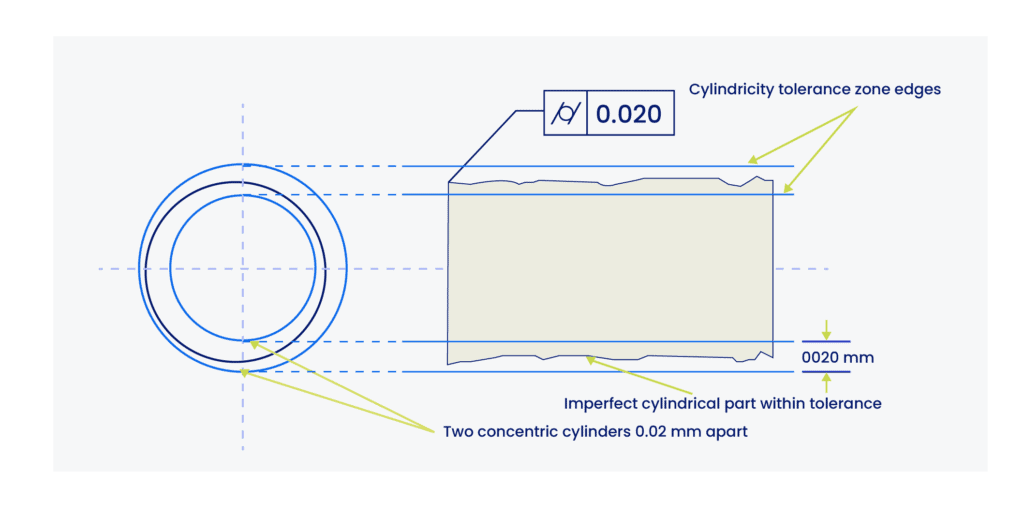

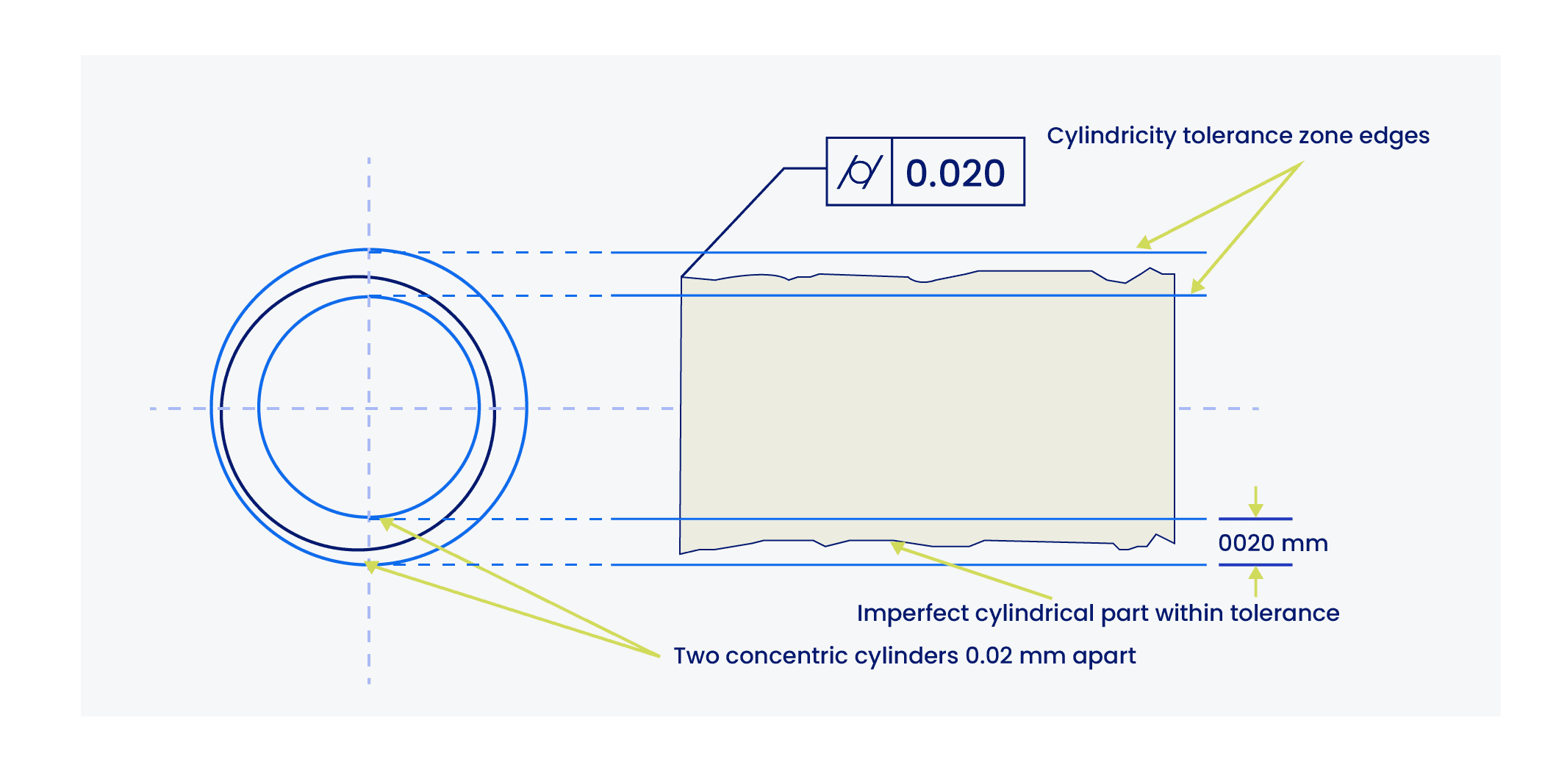

Die Zylindrizitätstoleranzzone

Die Zylindrizitätstoleranzzone bzw. der Toleranzbereich der Zylindrizität wird durch das Volumen zwischen zwei koaxialen Zylindern (die ineinander liegen) definiert. Um die Prüfung zu bestehen, muss jeder Punkt auf der Oberfläche des Teils innerhalb des Zwischenraums zwischen diesen beiden virtuellen Zylindern liegen.

Der Toleranzwert ist dabei der radiale Abstand zwischen diesen beiden Zylindern, und nicht der gültige Bereich der Durchmesser.

Stellen Sie sich dafür einen Stapel Münzen vor. Die festgelegt zylindrische Toleranzzone stellt dadurch zwei Dinge sicher:

- Dass jede individuelle Münze perfekt rund ist (Zirkularität (2D)).

- Dass der gesamte Stapel eine gerade Linie ohne eine Neigung bildet (Geradheit).

Wenn auch nur eine der Münzen zu oval ist, oder eine der Münzen durch eine falsche Ausrichtung hervorsteht, so scheitert das gesamte Teil (der Stapel) in der Prüfung. Die einzige Möglichkeit, diese Prüfung zu bestehen, besteht darin, entlang des Querschnitts rund genug, und entlang der gesamten Achse gerade genug zu sein.

Es ist dabei entscheidend zu betonen, dass der Toleranzbereich, die Toleranzzone für die Zylindrizität zwingend kleiner als die Toleranzzone des Durchmessers (eine Größentoleranz, keine Formtoleranz). Wird dieser Anspruch nicht eingehalten, so ist das Callout für Zylindrizität ungültig.

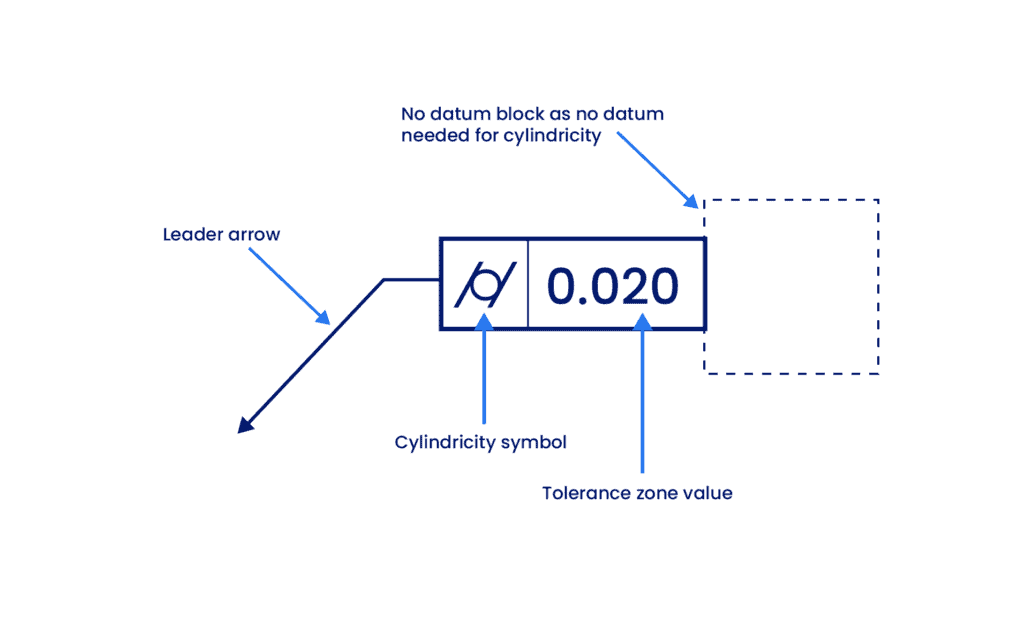

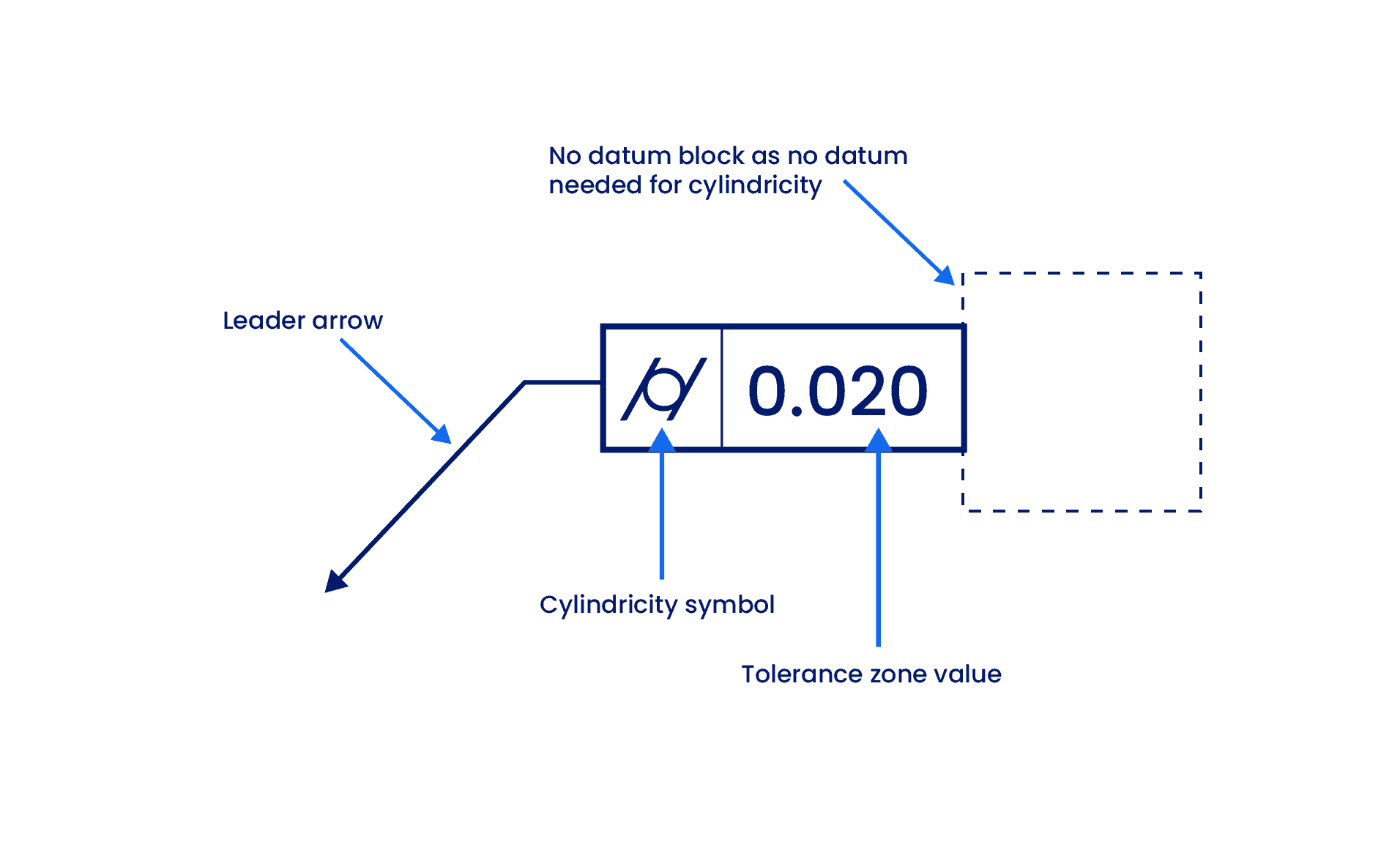

Merkmalskontrollrahmen für die Zylindrizität

Der Merkmalskontrollrahmen (FCF) ist die Standardmethode für die Kommentierung einer Toleranz in einer technischen Zeichnung. Sie besteht in der Regel aus bestimmten Fächern bzw. Feldern, die sowohl das Symbol, den Toleranzwert und ggf. Bezugspunkt bzw. Datums beinhalten. Somit finden sich alle Informationen, die zur Definition eines Merkmals benötigt werden, vollständig innerhalb dieses Rahmens.

Für die Zylindrizität wird der FCF mithilfe eines Führungspfeils mit dem zu definierenden Merkmal verbunden. Da diese Toleranz explizit die Form der Oberfläche steuert, muss der Führungspfeil immer auf die zylindrische Oberfläche selbst oder ihre Verlängerungslinien zeigen, und nicht auf Maßlinien.

Der Merkmalskontrollrahmen wird dabei in drei verschiedenen Blöcke unterteilt:

1. GD&T-Symbolblock

Der GD&T-Symbolblock enthält das geometrische Standardsymbol, welches durch die Norm ASME Y14.5 definiert wird.

- Im Fall der Zylindrizität besteht dieses Symbol aus einem Kreis, der zwischen zwei parallelen schrägen Linien angeordnet ist (/o/).

- Dieses Symbol sagt dem Maschinisten oder Prüfer sofort, dass das Merkmal, auf das es sich bezieht, als eine einzige zylindrische Oberfläche behandelt werden muss, wobei sowohl die Rundheit als auch die Geradheit gleichzeitig geprüft werden müssen.

2. Toleranzwertblock

Das zweite Fach definiert die spezifischen Grenzen der Toleranz. Dieser Block enthält den numerischen wert, der die Breite des Toleranzbereiches vorgibt.

Im Falle der Zylindrizität, repräsentiert der Toleranzwert den radialen Abstand zwischen den beiden konzentrischen virtuellen Zylindern. Er definiert dabei die Gesamtbreite der virtuellen Wand, in der die Fläche liegen muss.

Im Gegensatz zu einer Größentoleranz oder Lagetoleranz ist die Zylindrizitätstoleranzzone eine Gesamtweitenzone (auch als Gesamttoleranzzone bezeichnet). Es ist so gesehen eine 2D-Ebenheitszone, die um einen Zylinder gewickelt wurde.

Weil dieser Wert eine radiale Weite, also eine Breite zwischen den beiden Zylindern, darstellt, und keine zylindrische Grenzgröße, wird kein Symbol für den Durchmesser (Ø) in diesem Fach verwendet. Jegliche Toleranzzone ohne ein Symbol ist standardmäßig als Gesamtweitenzonen angenommen.

Materialmodifikatoren (wie MMC oder LMC) werden nicht grundsätzlich auf die Toleranz der Zylindrizität angewendet. Diese Steuerung wird dann als Unabhängig von der Merkmalsgröße (RFS) angewendet, was bedeutet, dass Formtoleranz konstant bleibt, und zwar unabhängig davon, ob das Teil in seiner größtmöglichen Form oder seiner kleinstmöglichen Form produziert wurde.

3. Datumblock

Der dritte Bereich des Merkmalskontrollrahmens wird in der Regel für Bezugsreferenzen, die Datums (z.B. A, B, C) reserviert. Für die Zylindrizität wird dieser Block leer gelassen.

- Die Zylindrizität dient der „reinen Formsteuerung“. Sie bewertet die Zylindrizität unabhängig von der Lage oder Ausrichtung im dreidimensionalen Raum.

- Solange alle Punkte auf der Oberfläche innerhalb der angegebenen koaxialen Toleranzzone liegen, gilt das Teil als akzeptabel. Ein Winkel in Relation zu einer Basis oder der Abstand zu einer Wand beeinflusst dabei nicht die Bewertung der Zylindrizität, wodurch Datums redundant werden.

Zylindrizität vs. Andere Toleranzen

Die Zylindrizität ist ein leistungsstarkes „zusammengesetztes“ Steuerungselement, das gleichzeitig die Rundheit, die Geradheit und die Verjüngung bewertet. Da sie sich auf diese Art mit anderen geometrischen Steuerungselementen überschneidet, wird sie oft verwechselt oder falsch verstanden.

Die folgende Tabelle fasst die wichtigsten Unterschiede auf einen Blick zusammen.

| Steuerung | Typ | Hauptunterschiede & Zylindrizität | Am besten verwendet für |

| Zirkularität (Rundheit) | Form (2D) | Steuert nur individuelle Querschnitte, nicht die Geradheit der Achse. | Dichtungsringe, kurze Buchsen. |

| Geradheit | Form (2D) | Steuert nur auf der Oberfläche liegende Linien oder die Achse, aber nicht die Rundheit | Führungsschienen, lange Stangen |

| Lage | Position/Ort | Steuert die Lage der Achse, aber nicht die Form der Oberfläche. | Bohrungen, Montagestifte. |

| Konzentrizität | Position/Ort | abgeleitete Steuerung der Achse. Steuert nicht direkt die Form der Oberfläche. | Auswuchtung v. rotierenden Massen. |

| Gesamt- rundlauf | Rundlauf | Steuert die Form + Lage in Relation zu einer Achse als Datum. | Rotierende Wellen in Baugruppen. |

Wie bereits vorher besprochen, steuert die Zylindrizität den runden Querschnitt, die Geradheit der Achse sowie die gesamte Tonnenform eines zylindrischen Teils.

Schauen wir uns einmal einen klaren, praktischen Vergleich zwischen der Zylindrizität und anderen (ähnlichen) Steuerelementen an.

Zylindrizität vs. Rundheit

Die Zylindrizität ist das 3D-Äquivalent der Kreisförmigkeit, also der Rundheit bzw. Zirkularität.

- Rundheit (2D): Prüft nur, ob die einzelnen Querschnitte rund sind. Prüft jedoch nicht ob diese Abschnitte auch ausgerichtet sind. Ein Teil könnte also krumm wie eine Banane (oder ein Pumpenschwengel) sein, und dennoch die Prüfung der Rundheit bestehen.

- Zylindrizität (3D): Prüft die Gesamtoberfläche. Um zu bestehen, muss das Teil also rund und gerade sein.

Die Zirkularität kann dabei auf alle kreis- oder kugelförmigen Elemente angewendet werden, während die Zylindrizität nur mit zylindrischen Teilen funktioniert.

Zylindrizität vs. Geradheit

Geradheit steuert Linien, aber keine Körper. Es handelt sich also um ein 2D-Element der Formsteuerung.

- Die Geradheit sorgt dafür, dass Flächenelemente oder Achsen gerade sind. Sie ignoriert jedoch die Querschnittsform.

- Stellen Sie sich vor, sie würden einen Zylinder der Länge nach in zwei Hälften schneiden. Das resultierende halbkreisförmige Teil würde immer noch eine Prüfung der Geradheit bestehen (die Achse oder Linien auf dem Körper wären immer noch gerade), eine Prüfung der Zylindrizität jedoch würde scheitern, weil der Querschnitt nicht länger kreisförmig ist.

Zylindrizität vs. Lage

Die Lage- bzw. Positionssteuerung ist eine Art der Lagesteuerung, die die Position der Achse eines Merkmals unter Bezugnahme auf Referenzpunkte oder Achsen spezifiziert, die man als Datums bezeichnet. Sie ähnelt dabei der Zylindrizität insofern, als beide die gleiche Form der Toleranzzone haben (eine zylindrische). Dennoch erfüllen diese Steuerungselemente eine einander entgegengesetzte Funktion.

Die Zylindrizität betrachtet die Form eines Merkmals, wird aber nicht durch die Lage im dreidimensionalen Raum beeinflusst. Bei der Lagesteuerung ist das genau umgekehrt.

- Die Zylindrizität kontrolliert die Form (die Gestalt). Sie ignoriert dabei die Lage des Teils im 3D-Raum.

- Die Lage hingegen steuert die Position eines Merkmals. Sie ignoriert dabei aber die Gestalt der Oberflächen, ihre Form.

- Ein Teil mit einer perfekt ausgerichteten geraden Achse (wie eine Pyramide, deren Achse vom Boden bis zur Spitze läuft) würde eine Prüfung der Lagetoleranz bestehen, weil die Achse genau am richtigen Ort wäre. Sie würde jedoch die Zylindrizitätsprüfung nicht bestehen, weil die Form kein Zylinder ist.

Zylindrizität vs. Konzentrizität

Die Konzentrizität ist eine abgeleitete Steuerung für Achsen, und keine Steuerung von Oberflächen.

- Die Konzentrizität stellt sicher, dass die Mittelachsen zylindrischer / kreisförmiger Merkmale innerhalb eines Toleranzbereichs liegen.

- Ein ovales oder „erdnussförmiges“ Teil könnten somit theoretisch eine Prüfung der Konzentrizität bestehen, wenn die gegenüberliegenden Punkte sich symmetrisch um die Achse verteilen. Sie würde jedoch die Prüfung der Zylindrizität nicht bestehen, da die Form der Oberfläche selbst nicht rund ist.

- Die Konzentrizität ist dabei noch schwieriger zu prüfen als die Zylindrizität, weil mehr Querschnitte gemessen werden müssen, um die Mittelachse zu definieren, weshalb die Konzentrizität aus modernen Normen (ASME Y14.5 – 2018) zugunsten der Lage und des Rundlaufs entfernt wurde.

Zylindrizität vs. Rundlauf

Zylindrizität vs. Kreisförmiger Rundlauf

Der Kreisförmige Rundlauf wird zur Steuerung des Taumelns eines Teils während einer Drehung verwendet. Dennoch wird er im Gegensatz zur Zylindrizität, die sicherstellen soll, dass die Gesamtlänge einen zylindrischen Querschnitt hat, nur bei individuellen Querschnitten angewendet.

Zylindrizität vs. Gesamtrundlauf

Diese sind sich funktional sehr ähnlich, ihr Unterschied liegt jedoch im Datum.

- Die Zylindrizität lässt ein Teil bestehen, solange es rund und gerade ist, selbst wenn es im falschen Winkel oder mit Versatz eingebaut wurde.

- Der Gesamtrundlauf hingegen erfordert, dass das Teil rund ist, gerade und perfekt an einer Bezugsachse (dem Datum des Rotationsmittelpunkts) ausgerichtet wurde. Falls also ein Teil in einer Baugruppe rotieren soll, ist der Gesamtrundlauf die bessere Wahl.

Anwendung der Zylindrizität

Die Zylindrizität ist eine häufig anzutreffende Toleranz für kritische Komponenten, wie Wellen, Stifte oder Zylinderlaufbuchsen (in einem Motorblock). Sie stellt jedoch auch eine der am schwierigsten zu prüfenden Toleranzen dar. Der ungerechtfertigte Einsatz kann also sehr schnell die Herstellungskosten in die Höhe schießen lassen.

Um diese Übertolerierung zu vermeiden, sollten sich die Konstrukteure also an diesen Leitfaden halten, um zu entscheiden, wann die Zylindrizität anzuwenden ist, und wann man sie lieber vermeiden sollte.

Wann kommt die Zylindrizität zum Einsatz?

Sie sollten das Callout für Zylindrizität in den folgenden Szenarien verwenden:

- Wenn eine leckfreie Abdichtung nicht verhandelbar ist: Dies stellt den Hauptanwendungsfall dar. Die Zylindrizität eignet sich hervorragend für Hochdruckhydraulikanwendungen wie Kolben, Zylinderlaufbuchsen und Ventile. Indem sichergestellt wird, dass die Oberfläche entlang der gesamten Länge möglichst perfekt ist, minimiert dies die Leckagerisiken.

- Für präzise gleitende Passungen: Sie ist ideal für die Steuerung der Form von gleitenden Teilen wie Wellen, Lagern und Buchsen. Sie stellt sicher, dass sich diese Teile reibungslose bewegen, ohne sich zu verbinden oder durch Reibung Energie zu verlieren.

- Zur simultanen Steuerung von Rundheit und Geradheit: Statt zwei seperate Steuerelemente zu nutzen (Rundheit+Geradheit), kann die Zylindrizität beide in einem einzigen Callout kombinieren. Die Zeichnung bleibt dadurch sauberer und man definiert die 3D-Formanforderungen in einem Symbol und Rahmen.

- Wenn Sie nur die Form kontrollieren müssen: Die Zylindrizität kann die Form viel besser als die meisten Callouts steuern, verfügt aber über kein Konzept der Mittelachsen- oder Lagesteuerung.

Falls das Teil also freischwebend ist (also ohne Bezug zu einem Datum befestigt ist), und Ihnen nur seine Form wichtig ist, dann ist die Zylindrizität Ihre Definition eines „perfekten Zylinders“.

Wann sollte man die Zylindrizität vermeiden?

Die Zylindrizität ist ein mächtiges Werkzeug zur Tolerierung, hat aber auch ihre Grenzen, die bewirken, dass sie oft missverstanden wird oder schwierig zu prüfen ist. Diese Vorbehalte können dazu führen, dass Hersteller stattdessen lieber mehrere Callouts wie für die Größe und Lage nutzen, um eine einzelne Tolerierung der Zylindrizität zu ersetzen.

In den folgenden Situationen ist es in der Tat ratsam, die Zylindrizität zu vermeiden:

- Wenn die Lage der Achse wichtig ist: Die Zylindrizität ignoriert die Lage. Sie bemisst die zu prüfende Oberfläche gegen die berechnete „am besten passende“ Achse, und nicht in Relation zu einem echten Datum. Wenn also ein Bolzen genau an einem Loch ausgerichtet werden muss, kann ein Teil die Zylindrizität bestehen, könnte aber immer noch nicht genug in Position, um hindurchzupassen, was zu einem Scheitern der Montage führen würde. In dieser Situation nutzt man besser die Lage oder den Gesamtrundlauf.

- Wenn die Prüfung nur begrenzt oder eingeschränkt möglich ist: Die Zylindrizität erfordert die Abtastung der Gesamtlänge mit einer hohen Dichte an Messpunkten (KMG oder Rundheitsprüfgerät). Es gibt keine einfachen Messlehren oder Funktionslehren dafür. Wird dies noch auf sehr lange Teile angewendet, so steigert sich die Prüfungszeit und auch das erzeugte Datenvolumen exponentiell.

- Wenn „Bonustoleranzen“ erforderlich sind: Im Gegensatz zur Geradheit oder Lage, erlaubt die Zylindrizität nicht den Einsatz des Maximalen Materializustands (MMC) als Modifikator. Es gibt keine „Bonustoleranzen.“ Falls Sie also Flexibilität für die Montage benötigen, wählen Sie besser eine andere Steuerungsmethode aus.

Wenn der Gesamtrundlauf es genauso gut kann: Falls ein Teil entlang einer festen Achse als Datum rotiert (wie bei einer Antriebswelle), dann ist der Gesamtrundlauf fast immer die bessere Wahl. Die Steuerung der Form und der Ausrichtung erfolgt dann relativ zu den Lagern. Der Einsatz der Zylindrizität führt hier häufig eher zu fehlerhaftem Bestehen (durch eine gute Form, aber schlechte Ausrichtung) oder unnötigen Fehlern.

Technischer Hinweis: Setzen Sie die Zylindrizität sparsam ein. Da das Symbol selbst nicht erklärt, warum es denn nun genau eingesetzt wird, ist es empfehlenswert, zusätzliche Notizen in der technischen Zeichnung einzusetzen, die die funktionale Anforderung beschreiben (z.B. „Kritische Dichtfläche“).

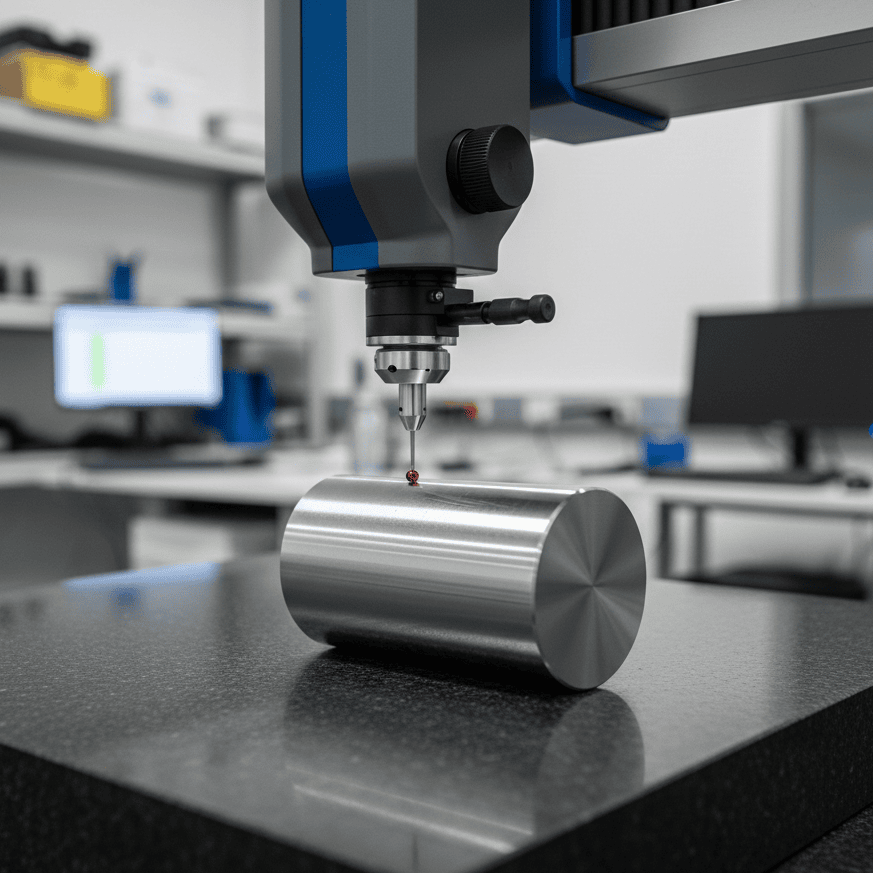

Wie misst man die Zylindrizität?

Die Messung der Zylindrizität ist wesentlich komplexer als die Prüfung des Durchmessers mit einem Messschieber. Da es erforderlich ist, die Gesamtoberfläche (3D) in Relation zu einer zentralen Achse zu verifizieren, sind einfache Handwerkzeuge unzureichend.

1. Rundheitsmessmaschine (Drehtisch)

Hierbei handelt es sich um den Goldstandard für die Prüfung einer zylindrischen Form.

- Das Teil wird dabei auf einem Präzisionsdrehtisch montiert. Eine Sonde berührt die Oberfläche und bewegt sich vertikal (Z-Achse), während sich das Teil dreht.

- Die Maschine bildet dabei eine Spiraltopographie der Oberfläche ab. Die Software berechnet dann darauf den Minimalen Radialen Abstand zwischen zwei konzentrischen Zylindern, die alle Oberflächenpunkte enthalten.

2. Koordinatenmessmaschinen (KMG/CMM)

Das KMG ist die industriell am häufigsten eingesetzte Methode für diese Prüfung.

- Die Sonde bewegt sich um das stationäre Teil und sammelt dabei eine „Punktwolke“ unter Einsatz eines spiralförmigen Abtastpfades oder mehrerer kreisförmiger Spuren in verschiedenen Höhen.

- Algorithmen (i.d.R. Least Square oder Minimum Zone) verarbeiten die Daten um die Abweichung zu bestimmen.

3. 3D-Scannen

Das 3D-Scannen ist ein kontaktloses Verfahren zur Messung der Zylindrizität.

- Ein Licht oder Laser wird auf ein Teil projiziert, und die Reflexion wird gemessen, um eine Wolke aus 3D-Punkten zu erzeugen.

- Virtuelle perfekten Zylinder werden nun an diese Punktwolke angepasst, um die minimalen und maximalen Radien zu finden, die alle Oberflächenpunkte beinhalten. Der Abstand zwischen diesen Radien der Zylinder ergibt dann den Zylindrizitätswert.

Warum V-Blöcke nicht empfohlen werden

Ein häufiger Fehler in der Fertigung ist es zu versuchen, die Zylindrizität mit einem V-Block und einer Messuhr zu messen.

- Das Problem: V-Blöcke können kein sogenanntes „Lobing“ oder auch „Gleichdicke“ genanntes Phänomen nicht entdecken (z.B. wenn eine Dreiecksform abgerundete Kanten hat). Ein gleichdickes Teil kann in einem V-Block rotieren, und dabei einen identischen Durchmesser zu einem „genauso dicken“ Zylinder oder einer Kugel aufweisen.

- Das Urteil: V-Blöcke messen nur den Rundlauf relativ zum Messaufbau, jedoch nicht die Zylindrizität.

Verhältnis zur Maßtoleranz

Gemäß dem Umschlagsprinzip (ASME Y14.5 Regel #1), darf, soweit nicht anders festgelegt, die Form eines Merkmals nicht über die perfekte Grenze im Maximalen Materialzustand (MMC) hinausreichen.

Die Goldene Regel: Die Zylindrizitätstoleranz muss immer geringer als die Größentoleranz des Durchmessers sein.

- Beispiel: Falls ein Bolzen eine Durchmessertoleranz von 0,2 mm hat, muss die Zylindrizitätstoleranz enger sein (z.B. 0,05 mm).

- Ungültiges Callout: Falls Sie die Zylindrizität auf 0,3 mm festlegen, so würden Sie im logischen Schluss der Oberfläche erlauben, sich nach außen hinweg über die Grenzen seiner eigenen physischen Beschränkungen der Größe hinweg zu verziehen.

Glossar der wichtigsten Begriffe

| Begriff | Definition | Kontext |

| Koaxialzylinder | Zwei Zylinder, die die gleiche Achse, aber unterschiedliche Durchmesser haben. | Die Form einer Zylindrizitätstoleranzzone. |

| Radialer Abstand | Der Abstand zwischen dem inneren und äußeren (virtuellen) Zylinder einer Toleranzzone. | Dieser Wert wird in den Merkmalskontrollrahmen eingegeben. |

| Gleichdicke / Lobing | Ein Formfehler, bei dem der Querschnitt nicht rund ist (sondern z.B. dreieckig). | Häufig beim spitzenlosen Schleifen; wird durch 2-Punkt-Messung nicht entdeckt (Messschieber, Greifzirkel, V-Blöche mit Messuhr). |

| Gesamtbreitenbereich | Eine Toleranzzone, die für die gesamte Oberfläche gilt. | Die Zylindrizität nutzt einen Gesamtbreitenbereich. |

Beherrschung der Formsteuerung

Die Zylindrizität ist einer der ultimativen Werkzeuge des GD&T für die Formsteuerung von Wellen, Stiften, Lagern oder Bohrungen, um sicherzustellen, dass diese sowohl rund als auch gerade sind. Dennoch sollte man dieses Steuerelement aufgrund der Schwierigkeit der Prüfung nur mit Bedacht einsetzen.

- vs. Zirkularität (Rundheit): Falls Sie die Geradheit der Achse nicht kontrollieren müssen, nutzen Sie stattdessen die Zirkularität, Inspektionszeit einzusparen.

- vs. Rundlauf: Falls ein Teil in einer Baugruppe rotiert (wie eine Antriebswelle), ist der Gesamtrundlauf oft die bessere funktionelle Wahl.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)