Dentro de este sistema, la planitud es un control de forma fundamental que se utiliza para definir la rectitud de una superficie en un plano 2D. Las tolerancias de forma consisten en llamadas de control de forma como la rectitud, la planitud, la circularidad y la cilindricidad en el dimensionamiento y tolerancia geométricos.

A diferencia de los controles de ubicación u orientación, los controles de forma no requieren una referencia de datos, se aplican estrictamente a la forma del elemento en sí.

¿Qué es la planitud en GD&T?

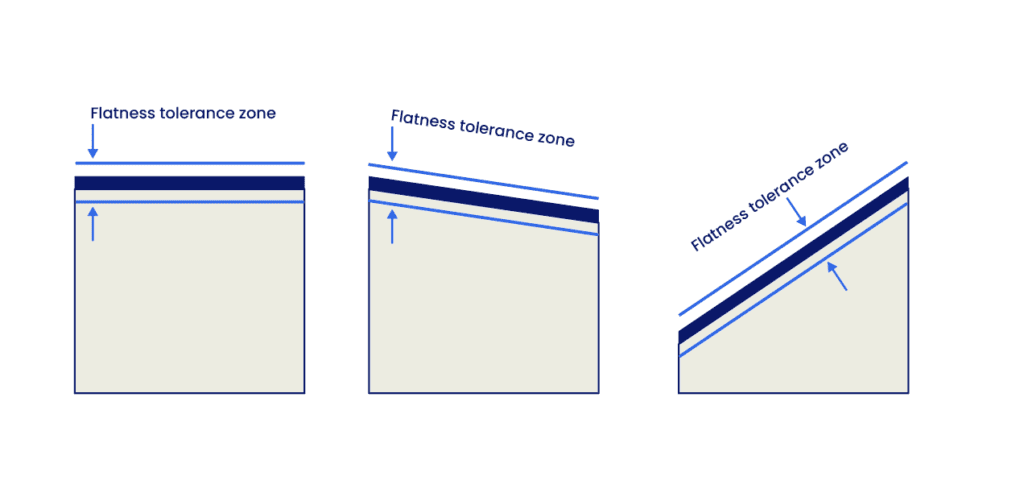

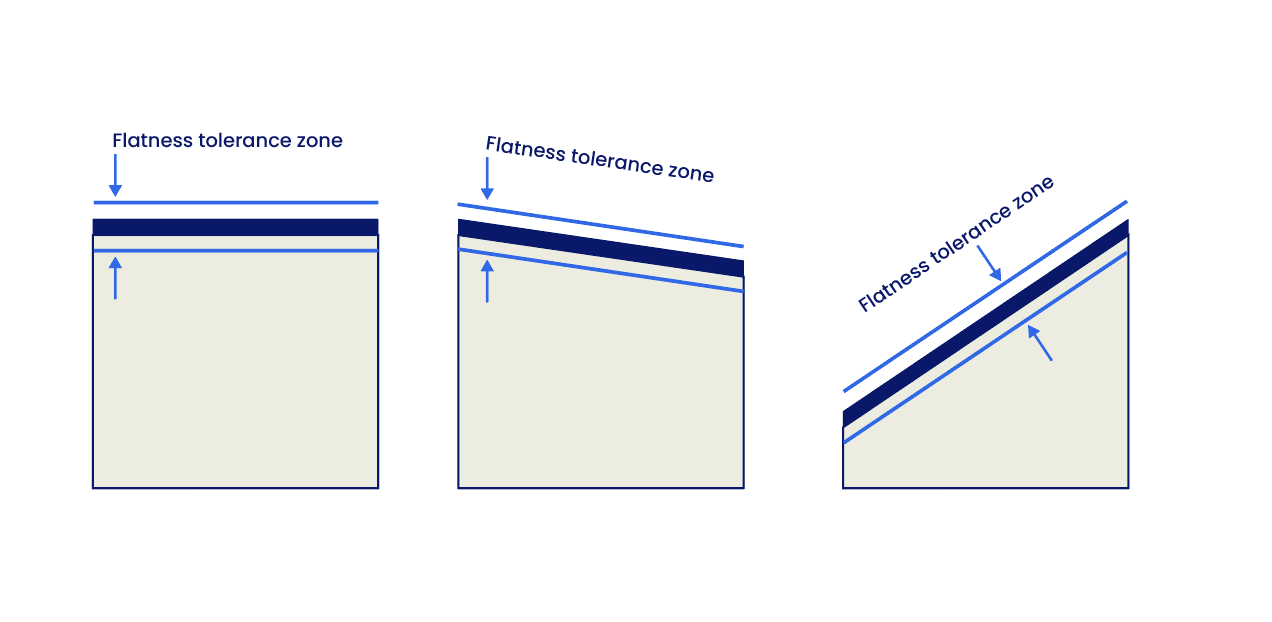

La tolerancia de planitud controla la planitud de una superficie. Define una zona de tolerancia formada por dos planos paralelos separados por el valor de tolerancia. Todos los puntos de la superficie real deben encontrarse completamente dentro de estos dos planos.

La zona de tolerancia flota libremente. Los planos no necesitan ser paralelos a ninguna otra superficie o referencia; se definen únicamente por la superficie que se controla.

La tolerancia de planitud define el grado de planitud de una superficie, garantizando que los puntos más altos y más bajos de la superficie se mantengan dentro de la zona de tolerancia especificada.

La referencia de planitud también se puede utilizar para controlar, fabricar e inspeccionar una característica de tamaño[1]. En este caso, la referencia mide realmente la desviación del plano mediano derivado[2].

La planitud se utiliza principalmente para controlar las superficies de referencia (datums) o para aumentar la precisión de otras tolerancias, lo que permite que las superficies de acoplamiento críticas mantengan un sellado, una lubricación, una concentración de tensiones y una distribución de cargas adecuados sin ajustar las tolerancias de tamaño.

Cuadro de control de características para la tolerancia de planitud

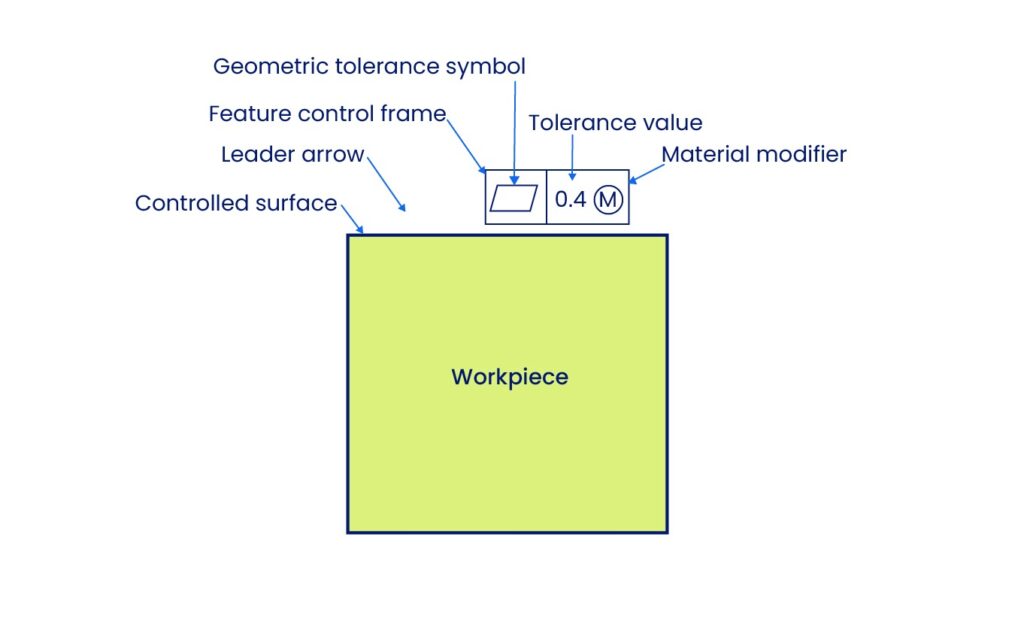

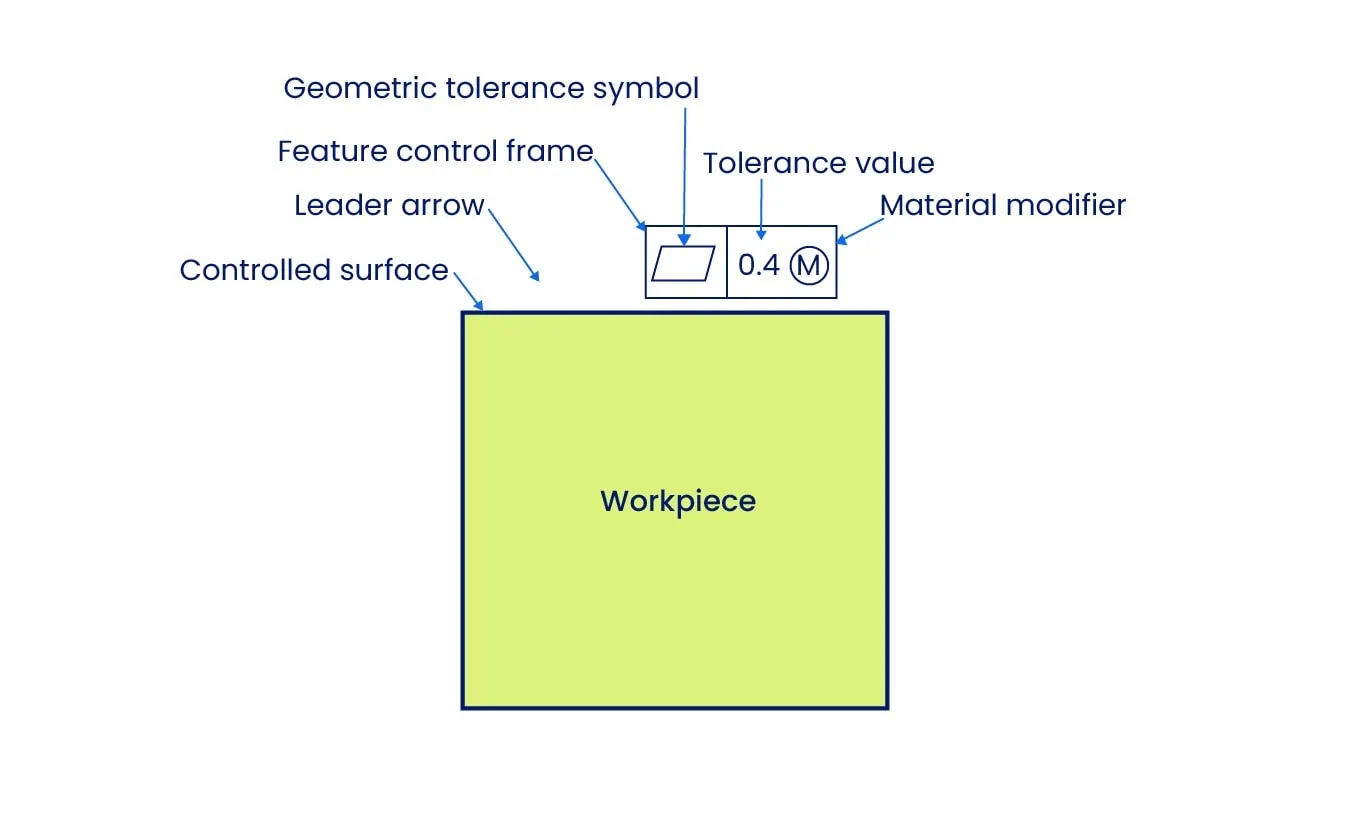

El cuadro de control de características (FCF) para la planitud es un cuadro rectangular dividido en compartimentos específicos que definen los requisitos de tolerancia.

- Primer compartimento (símbolo): contiene el símbolo de la característica geométrica. Para la planitud, se trata de un paralelogramo.

- Segundo compartimento (valor de tolerancia): especifica la variación total permitida. Este valor numérico define la distancia entre los dos planos paralelos de la zona de tolerancia.

- Sin referencia de datum: dado que la planitud es un control de forma independiente de otras características, no hay tercer compartimento para una referencia de datum.

Ubicación de la flecha indicadora, la colocación de la flecha guía es fundamental para la interpretación:

- Control de superficie: cuando la flecha apunta a la superficie o a su línea de extensión, la tolerancia controla la superficie en sí misma.

- Plano mediano derivado: cuando la flecha apunta a la dimensión de tamaño, la tolerancia controla el plano mediano derivado (el plano central de la característica).

Consejo de diseño: maximice siempre el valor de tolerancia tanto como lo permita la funcionalidad. Las tolerancias de planitud innecesariamente estrictas requieren costosos procesos de mecanizado e inspección (por ejemplo, rectificado o lapeado) que aumentan significativamente el coste de las piezas.

Planitud frente a otras tolerancias

La planitud se confunde a menudo con la rectitud, el paralelismo y el acabado superficial. Comprender la diferencia es fundamental para seleccionar la referencia correcta.

Planitud frente a rectitud

La planitud es la versión 2D de la tolerancia de rectitud. Mientras que la tolerancia de rectitud crea una zona de tolerancia con dos líneas paralelas, la zona de tolerancia de planitud consta de dos planos paralelos, lo que le permite controlar una superficie 2D en lugar de una línea 1D.

Utilice la rectitud para controlar la «ondulación» de un eje o una línea única en un bloque. Utilice la planitud para controlar los picos y valles de toda la superficie de una mesa o cara de sellado.

Planitud frente a paralelismo

La principal diferencia entre estos dos controles es el requisito de un punto de referencia. El paralelismo controla la orientación de una superficie con respecto a un punto de referencia específico, garantizando que un plano permanezca equidistante de otro. La planitud es un requisito independiente que controla la forma de una sola superficie sin tener en cuenta ninguna otra característica.

Utilice planitud cuando una superficie deba ser plana, pero su ángulo con respecto al resto de la pieza no sea relevante (por ejemplo, una placa de referencia independiente). Utilice paralelismo cuando la superficie deba estar perfectamente alineada con una cara opuesta o un plano de montaje (por ejemplo, una mesa paralela al suelo).

Planitud frente a acabado superficial

Aunque ambos términos describen la calidad de la superficie, operan a diferentes escalas. La planitud controla las desviaciones a nivel macro, como el arqueamiento, la deformación o la torsión. El acabado superficial mide las irregularidades a nivel micro, concretamente la rugosidad de la textura. Una pieza puede ser perfectamente plana pero rugosa, o pulida como un espejo (lisa) pero deformada.

Utilice planitud para garantizar que las piezas encajen correctamente durante el montaje. Utilice acabado superficial para controlar interacciones más sutiles, como la fricción, las tasas de desgaste y la estanqueidad del sellado.

Cómo medir la tolerancia de planitud

La verificación de la planitud requiere herramientas de metrología específicas seleccionadas en función de la rigurosidad de la tolerancia, el tiempo de inspección disponible y la precisión requerida. Si bien existen diversas técnicas avanzadas, los tres métodos más comunes en la fabricación son los indicadores de altura con comparadores, las máquinas de medición por coordenadas (CMM) y la interferometría láser óptica.

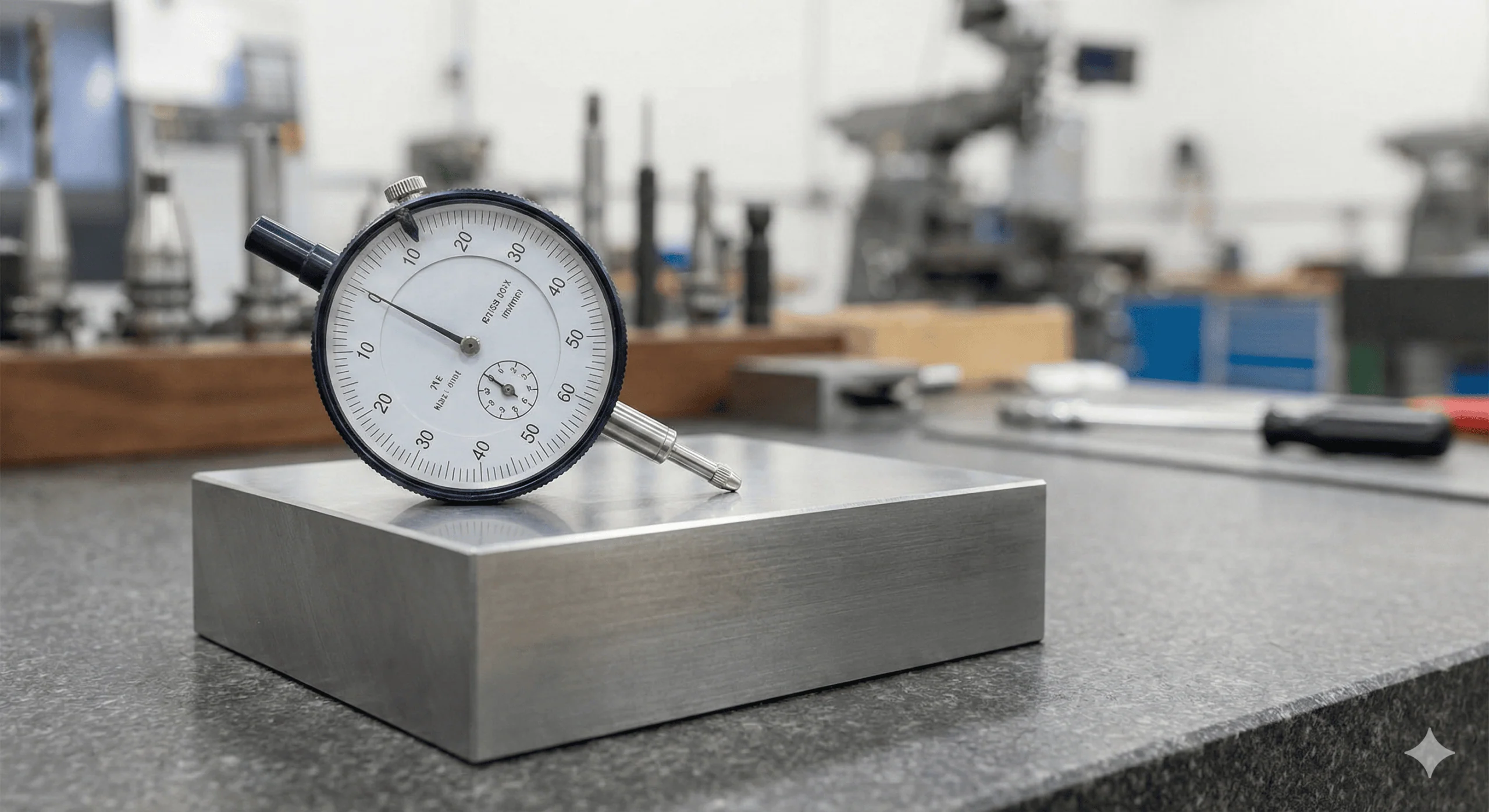

1. Medidor de altura con reloj comparador

La medición manual con un comparador es el método estándar en el taller. Existen tres técnicas distintas para realizarla, cada una con diferentes niveles de precisión y requisitos de configuración.

El método de la placa de superficie (comprobación rápida): el procedimiento diario más habitual consiste en colocar la pieza directamente sobre una placa de superficie de precisión, poner a cero el comparador en la superficie y desplazarlo por toda la pieza. La diferencia entre los valores máximo y mínimo representa la desviación total.

Aunque se trata de una forma rápida y cómoda de comprobar una pieza, técnicamente mide el paralelismo, no solo la planitud. Dado que la pieza descansa sobre la placa de superficie, esta actúa como referencia; cualquier ángulo en la superficie inferior de la pieza influirá en la lectura de la parte superior. Sin embargo, dado que la planitud es un requisito independiente, lo que significa que la superficie no tiene que ser paralela a la parte inferior, este método sigue siendo una «comprobación rápida» práctica para muchos casos.

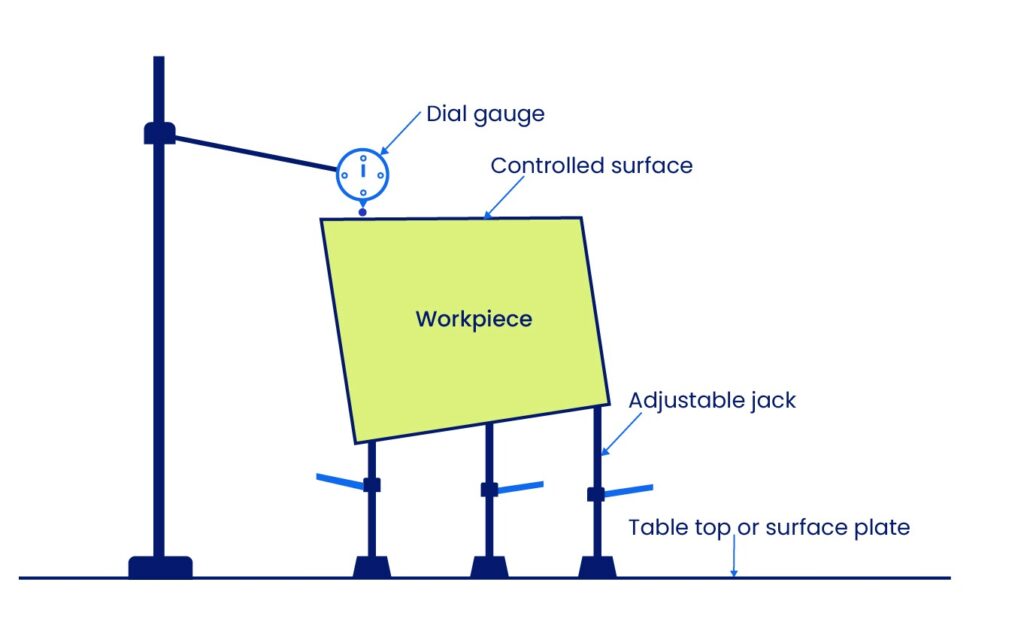

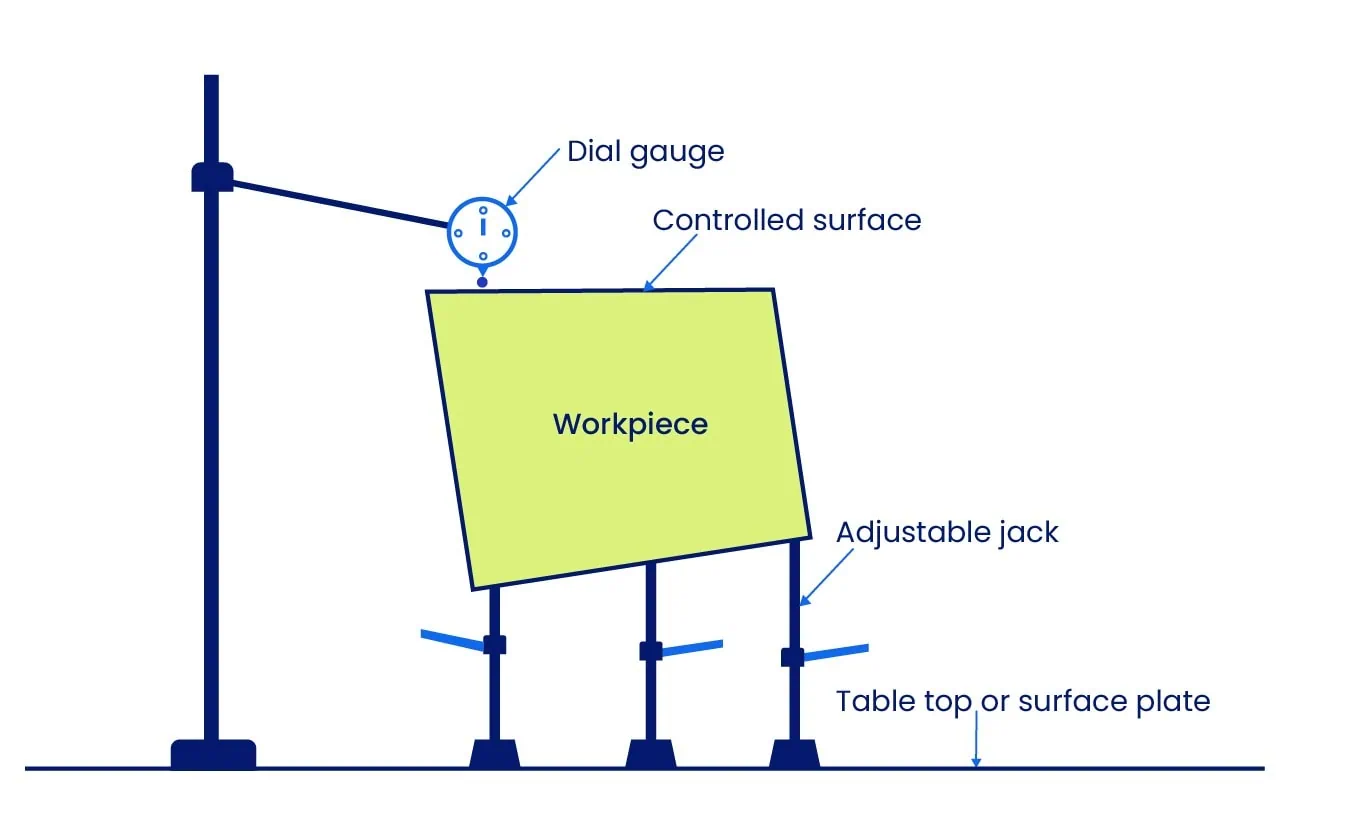

El método de los tres gatos (recomendado): para mayor precisión, recomendamos aislar la superficie controlada de la cara inferior. Esto se consigue colocando la pieza de trabajo sobre tres gatos ajustables con la superficie controlada hacia arriba.

El proceso de inspección consiste en poner a cero el comparador de cuadrante en los puntos situados directamente sobre los tres gatos. Ajustando la altura de los gatos individualmente, el operador pone a cero el comparador de cuadrante en los tres puntos de referencia para crear un plano virtual paralelo a la superficie. Una vez nivelado, el operador barre la superficie; la diferencia entre los picos más altos y más bajos constituye la desviación de planitud.

Este método requiere más tiempo, pero proporciona una precisión superior al establecer una zona de tolerancia de planitud real independiente de la superficie de la mesa.

El método de posición invertida: una tercera alternativa consiste en colocar la superficie controlada boca abajo sobre una placa con un orificio en el centro. El comparador de cuadrante sondea la superficie desde abajo a través del orificio. Aunque es preciso, este método tiene una desventaja significativa: el operador debe mover la pieza de trabajo para escanear toda la superficie. A medida que la pieza se mueve, cambian los puntos altos específicos que entran en contacto con la placa, lo que puede introducir errores de posición.

2. Uso de una máquina de medición por coordenadas (CMM)

Para piezas complejas o inspecciones automatizadas, una CMM es capaz de generar mediciones de planitud de alta precisión. Aunque las interfaces de software varían, el proceso general consiste en importar al menos tres superficies ortogonales (utilizando cuatro puntos cada una) para definir los ejes del sistema de coordenadas (X, Y, Z).

El software CMM utiliza estos planos para calcular la envolvente de la zona de tolerancia de planitud, que consiste en los dos planos paralelos dentro de los cuales deben encontrarse todos los puntos. La sonda traza una cuadrícula definida de puntos de inspección; un mayor número de puntos con una distribución exhaustiva proporciona un resultado más preciso.

Una ventaja clara de la CMM es su capacidad para medir características de tamaño. Puede sondear ambos lados de una pieza para generar matemáticamente el plano medio derivado y, a continuación, calcular la planitud de ese plano central imaginario. Esto es imposible con los medidores manuales.

3. Utilizando métodos ópticos (interferometría láser)

Para medir tolerancias extremadamente ajustadas a escala nanométrica, la interferometría láser es el método estándar. Se trata de un método sin contacto, lo que lo hace ideal para piezas grandes que no se pueden medir con herramientas tradicionales o piezas delicadas que podrían deformarse al entrar en contacto.

El sistema evalúa los patrones de interferencia de dos haces de luz coherentes para calcular las variaciones de distancia en la superficie. Aunque este método es el más preciso de todos, tiene algunas limitaciones. Por lo general, requiere superficies reflectantes y es muy sensible al ruido ambiental, como las vibraciones y las turbulencias del aire.

Relación entre la tolerancia de planitud y la tolerancia de tamaño

Comprender la jerarquía entre el tamaño y la forma es fundamental para crear dibujos de ingeniería válidos. Hay dos escenarios distintos: aplicaciones estándar (planitud de la superficie) y aplicaciones que implican modificadores de materiales (características de tamaño).

Regla general: planitud ≤ tamaño

Según el principio del sobre (ASME Y14.5), la forma de una característica nunca debe violar su límite perfecto en la condición máxima del material (MMC). Por lo tanto, la tolerancia de planitud siempre debe ser menor o igual que la tolerancia de tamaño.

Definir una tolerancia de planitud mayor que la tolerancia de tamaño crea una contradicción lógica. Por ejemplo, consideremos una placa con una tolerancia de espesor de 10 ± 0,2 mm (tolerancia de tamaño total = 0,4 mm). Si asignamos una tolerancia de planitud de 0,5 mm, resulta imposible que la pieza se encuentre dentro de los límites de tamaño (encajando en un sobre de 10,2 mm) y, al mismo tiempo, se deforme 0,5 mm. Los dibujos con este error dan lugar a resultados de inspección contradictorios y piezas no funcionales.

Tolerancia de planitud en diferentes condiciones del material y tolerancia adicional

La excepción: tolerancia adicional con modificadores de materiales

La única excepción a la regla anterior es cuando se aplica la planitud a una característica de tamaño (plano mediano derivado) utilizando un modificador de material. En este caso, la tolerancia de tamaño controla las dimensiones locales, mientras que la tolerancia de planitud controla la forma de forma independiente.

El uso de la condición de material máximo (M) o la condición de material mínimo (L) permite una tolerancia adicional. Esto significa que la tolerancia de planitud puede aumentar dinámicamente a medida que el tamaño real de la pieza se aleja de la condición especificada, lo que otorga a los fabricantes una mayor flexibilidad sin comprometer la función.

1. Planitud con MMC y tolerancia adicional. La condición de material máximo (MMC) garantiza que las piezas encajen entre sí incluso en el peor de los casos. Consideremos una superficie con una tolerancia dimensional de 100 ± 0,4 mm. Su tamaño MMC (el tamaño máximo permitido) es 100,4 mm.

Si aplicamos una tolerancia de planitud de 0,3 mm en MMC, esta tolerancia se aplica estrictamente cuando la pieza está en su tamaño máximo. Sin embargo, a medida que la pieza se mecaniza más pequeña (alejándose de MMC hacia LMC), el ajuste se vuelve más holgado. Podemos utilizar este «espacio adicional» para aumentar la tolerancia de planitud sin afectar al montaje.

La reducción del tamaño real con respecto al MMC se añade a la tolerancia de planitud. Esta tolerancia adicional se conoce como «bonificación de tolerancia» .

- Ejemplo de cálculo: si el tamaño real fabricado es 100 mm (que es 0,4 mm menor que el MMC de 100,4 mm), el fabricante obtiene 0,4 mm de tolerancia adicional.

Tolerancia total de planitud = tolerancia original (0,3 mm) + bonificación (0,4 mm) = 0,7 mm.

En MMC (100,4 mm), la bonificación es de 0 mm. En LMC (99,6 mm), la bonificación se maximiza en 0,8 mm. Esta flexibilidad ayuda a reducir los costes de fabricación y el desperdicio.

Cálculo de la tolerancia de bonificación en MMC

(Especificaciones: tamaño = 100 ± 0,4 mm, planitud = 0,3 mm en MMC)

| Tamaño real de la pieza (mm) | Tolerancia adicional (mm) | Tolerancia total de planitud (mm) |

| 100,4 (en MMC) | 0 | 0,3 |

| 100,3 | 0,1 | 0,4 |

| 100,2 | 0,2 | 0,5 |

| 100,1 | 0,3 | 0,6 |

| 100,0 | 0,4 | 0,7 |

| 99,9 | 0,5 | 0,8 |

| 99,8 | 0,6 | 0,9 |

| 99,7 | 0,7 | 1,0 |

| 99,6 (en LMC) | 0,8 | 1.1 |

Planitud con LMC y tolerancia adicional

La de material mínimo (LMC) se utiliza para requisitos específicos de seguridad o funcionales, como mantener un espesor mínimo de pared en un recipiente a presión. Mientras que la MMC garantiza un ajuste perfecto, la LMC garantiza que la pieza no se vuelva demasiado delgada o débil.

Cuando se aplica el LMC, el cálculo de la tolerancia adicional se invierte. La tolerancia se aplica estrictamente al tamaño LMC (el tamaño mínimo permitido). A medida que la pieza se mecaniza más grande (alejándose del LMC hacia el MMC), el fabricante obtiene una tolerancia adicional.

La tolerancia de bonificación es la diferencia entre el tamaño LMC y el tamaño real de la pieza. La bonificación es cero cuando la pieza está en LMC y alcanza su máximo cuando la pieza está en MMC.

Cálculo de la tolerancia de bonificación en LMC

(Especificaciones: Tamaño = 100 ± 0,4 mm, Planitud = 0,3 mm en LMC)

| Tamaño real de la pieza (mm) | Tolerancia adicional (mm) | Tolerancia total de planitud (mm) |

| 99,6 (en LMC) | 0 | 0,3 |

| 99,7 | 0,1 | 0,4 |

| 99,8 | 0,2 | 0,5 |

| 99,9 | 0,3 | 0,6 |

| 100,0 | 0,4 | 0,7 |

| 100,1 | 0,5 | 0,8 |

| 100,2 | 0,6 | 0,9 |

| 100,3 | 0,7 | 1,0 |

| 100,4 (en MMC) | 0,8 | 1.1 |

Glosario de términos clave

| Término | Definición | Contexto |

| Zona de planitud total | La zona de tolerancia 3D predeterminada que consta de dos planos paralelos. | Se utiliza para la planitud de la superficie. Toda la superficie debe encontrarse entre estos planos. |

| Característica del tamaño | Cualquier característica de una pieza que pueda medirse físicamente (por ejemplo, un orificio, un pasador, una ranura o el grosor de una placa). | Se utiliza cuando la planitud controla la forma de una dimensión específica en lugar de solo una superficie. |

| Plano medio derivado | Un plano imaginario calculado conectando los puntos centrales de todos los elementos lineales opuestos de una característica. | Se utiliza cuando se aplica la planitud a una característica de tamaño (por ejemplo, el espesor de una placa). |

| Tolerancia adicional o de bonificación | Tolerancia adicional disponible cuando una característica de tamaño se desvía de su condición de material máximo (MMC). | Solo disponible para Planitud cuando se aplica a una Característica de Tamaño con el modificador (M). |

| Condición virtual | El límite colectivo generado por el efecto combinado del tamaño de la característica en MMC y la tolerancia geométrica. | Fundamental para diseñar piezas de acoplamiento que garanticen un montaje adecuado (por ejemplo, una lengüeta que encaja en una ranura). |

Dominar los controles de forma

La planitud es uno de los controles de forma GD&T más versátiles, pero rara vez se utiliza de forma aislada. Para crear piezas totalmente fabricables, los ingenieros deben comprender cómo interactúa con otras tolerancias:

- Vs. rectitud: si solo necesita controlar un único elemento de línea en una superficie en lugar de toda la cara, utilice rectitud.

- Vs. paralelismo: si necesita controlar la orientación de la superficie con respecto a un punto de referencia (por ejemplo, mantener la superficie de una mesa paralela al suelo), utilice paralelismo.

- Vs. acabado superficial: si necesita controlar la rugosidad microscópica o la textura de la superficie en lugar de su forma a nivel macro, utilice acabado superficial.

Para obtener información más detallada sobre estos controles relacionados, consulte nuestra guía completa sobre dimensionamiento geométrico y tolerancias en la biblioteca técnica de Xometry Pro.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)