Las tolerancias definen los límites admisibles de variación de una dimensión física, garantizando que las características de una pieza se producen dentro de unos límites aceptables para su aplicación prevista.

En la práctica, especificar las tolerancias de cada característica de un componente puede llevar mucho tiempo y resultar ineficaz. Para agilizar este proceso, los diseñadores e ingenieros suelen utilizar valores de tolerancia normalizados definidos por normas internacionales, como las establecidas por la Organización Internacional de Normalización (ISO). Estas normas proporcionan tolerancias generales que se aplican por defecto, reduciendo la necesidad de calcular tolerancias específicas para cada característica.

Normas de tolerancia ISO

En Europa y en muchas otras partes del mundo, las tolerancias generales para la fabricación sustractiva (como el mecanizado CNC) se definen principalmente mediante dos normas ISO clave: ISO 2768 e ISO 286.

- La norma ISO 2768 proporciona tolerancias generales para dimensiones lineales y angulares cuando no se indican tolerancias específicas en el plano de ingeniería. Esta norma se utiliza normalmente para características como tamaños externos, tamaños internos, diámetros, distancias, alturas de chaflanes y radios, donde los rangos de tolerancia predeterminados son suficientes para la función de la pieza.

- La norma ISO 286, por su parte, se aplica específicamente a las tolerancias para superficies cilíndricas y distancias entre superficies planas paralelas, como las que se encuentran en los sistemas de ejes y agujeros. Está pensada para situaciones en las que son necesarios ajustes precisos entre piezas acopladas. La norma ISO 286 debe aplicarse cuando existan estos tipos específicos de características y las tolerancias deban controlarse de forma más estricta que lo previsto en las normas generales de tolerancia.

Por defecto, todas las tolerancias deben ajustarse a la norma ISO 2768, a menos que se requiera una tolerancia más precisa para características específicas, en cuyo caso debe indicarse explícitamente en el dibujo utilizando la norma ISO apropiada, como ISO 286. Este enfoque garantiza la claridad en el proceso de fabricación y ayuda a mantener la calidad y la coherencia entre las piezas.

Tolerancias estándar en Xometry

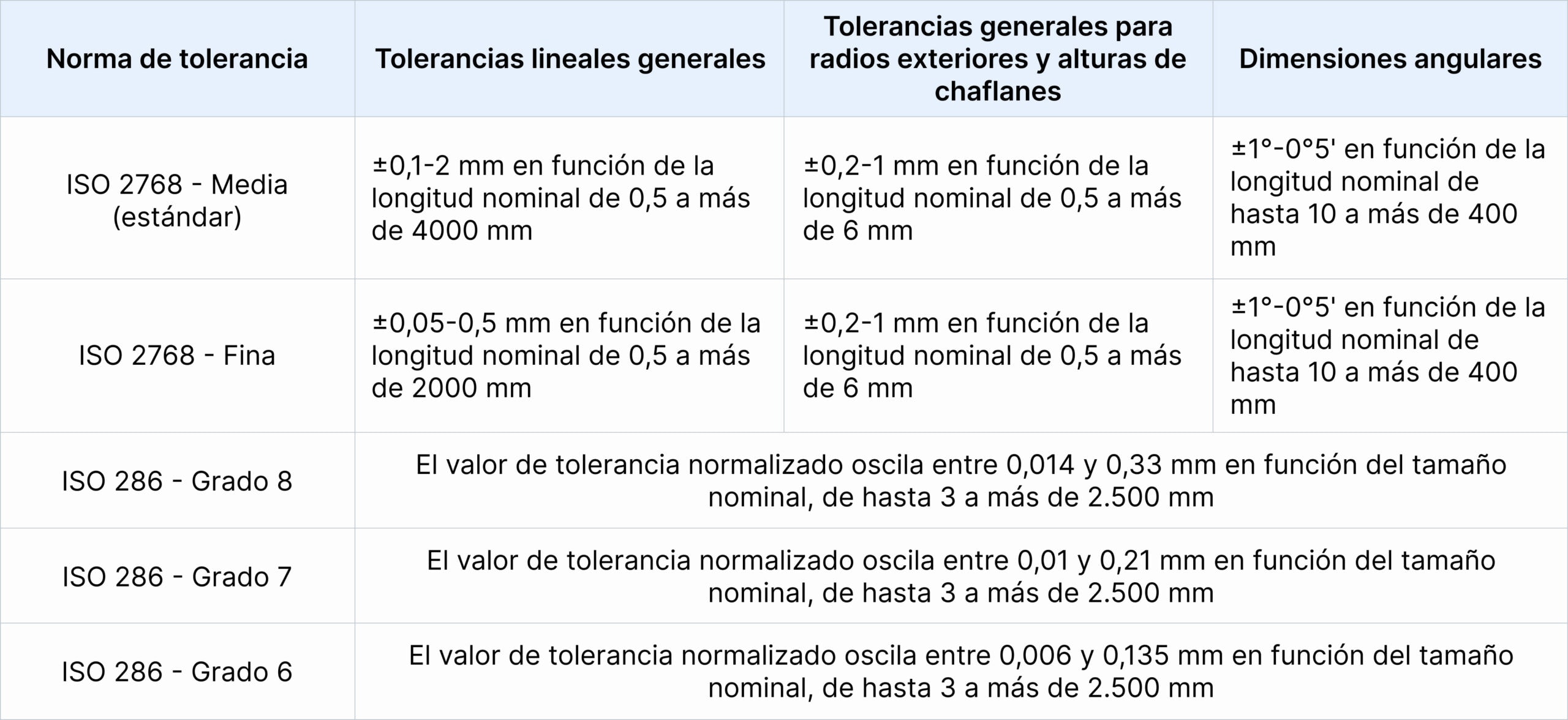

En Xometry, ofrecemos una gama de opciones de tolerancia normalizada para adaptarnos a las distintas necesidades de fabricación:

- ISO 2768: fina

- ISO 2768: media

- ISO 286: grado 6

- ISO 286: grado 7

- ISO 286: grado 8

El cuadro siguiente ofrece un resumen conciso de estas normas de tolerancia.

Cómo elegir la tolerancia más adecuada

Seleccionar la tolerancia adecuada es una decisión crítica en el proceso de diseño y fabricación, ya que afecta a la funcionalidad, el ajuste, el coste y la fabricabilidad de la pieza. La tolerancia adecuada garantiza que las piezas encajen entre sí según lo previsto y funcionen correctamente en su entorno operativo, sin costes ni complejidades de fabricación innecesarios.

La tabla siguiente ofrece una guía de casos de uso comunes, en la que se describen las normas de tolerancia recomendadas (ISO 2768 e ISO 286) en función de los requisitos específicos y las funcionalidades de las distintas piezas.

| Aplicación | Descripción | Norma de tolerancia recomendada | Motivo de la elección de la tolerancia |

| Piezas mecanizadas de precisión | Componentes de alta precisión utilizados en los sectores aeroespacial, automovilístico o médico, donde el ajuste exacto es fundamental. | ISO 2768 fina e ISO 286 grado 6 (IT6) o superior | Garantiza una variación mínima para las dimensiones lineales y angulares (ISO 2768) y un control estricto para los ajustes cilíndricos (ISO 286). |

| Piezas mecánicas intercambiables | Piezas diseñadas para ser sustituidas o intercambiadas fácilmente, como engranajes, rodamientos y elementos de fijación en conjuntos. | ISO 2768 fina e ISO 286 grado 7 (IT7) o superior | Permite ajustes lineales/angulares precisos (ISO 2768) y ajustes normalizados para ejes y agujeros (ISO 286). |

| Montajes mecánicos generales | Componentes de maquinaria general que requieren buenos ajustes pero no una precisión ultra alta, como carcasas o soportes. | ISO 2768 media | Proporciona un equilibrio entre precisión y facilidad de fabricación para dimensiones lineales y angulares. |

| Grandes estructuras fabricadas | Piezas utilizadas en construcción o maquinaria pesada en las que los ajustes exactos son menos críticos, como vigas o placas. | ISO 2768 media | Las tolerancias se adaptan a dimensiones mayores y a procesos como la soldadura o la fabricación. |

| Componentes de plástico | Piezas de plástico moldeadas o mecanizadas para productos de consumo o electrónicos, en las que se acepta cierta variabilidad dimensional. | ISO 2768 media e ISO 286 grado 8 (IT8) o superior. | Las tolerancias tienen en cuenta la flexibilidad del material (ISO 2768) y se adaptan a los ajustes estándar (ISO 286) para plásticos. |

| Ejes y orificios para componentes giratorios | Componentes como ejes y orificios de maquinaria rotativa que requieren ajustes específicos para garantizar su correcto funcionamiento. | ISO 2768 fina e ISO 286 grados 6 ó 7 (IT6, IT7) | Garantiza dimensiones lineales/angulares precisas (ISO 2768) y ajustes ajustados para el equilibrio rotacional (ISO 286). |

| Piezas de chapa | Piezas de chapa metálica para armarios, paneles y soportes en los que los ajustes no son críticos. | ISO 2768 media | Las tolerancias son adecuadas para procesos como el curvado y el conformado, y tienen en cuenta las variabilidades inherentes. |

| Cajas y envolventes eléctricas | Envolventes para componentes eléctricos que deben encajar entre sí pero no requieren tolerancias estrictas. | ISO 2768 media | Proporciona precisión suficiente para el montaje, al tiempo que reduce los costes de las piezas que no son de precisión. |

| Componentes de productos de consumo | Piezas de electrónica de consumo o electrodomésticos en las que el acabado estético y la función tienen prioridad sobre las tolerancias estrictas. | ISO 2768 media e ISO 286 grado 8 (IT8) | Equilibra la eficiencia de fabricación con un ajuste y una función adecuados, utilizando tolerancias estándar para ajustes generales. |

Directrices prácticas para la elección de tolerancias

- Empezar con tolerancias generales (ISO 2768): utilice la norma ISO 2768 (fina o media) para las piezas de uso general, a menos que se definan requisitos de tolerancia específicos.

- Especifique tolerancias más estrictas (ISO 286): para características que impliquen ajustes precisos o en las que sea esencial una alta precisión de fabricación (por ejemplo, ejes, agujeros), utilice ISO 286. Elija el grado (6, 7 u 8) en función del nivel de precisión y ajuste deseado.

- Equilibre la precisión con el coste: elija siempre la tolerancia más baja que cumpla los requisitos funcionales de la pieza para optimizar la rentabilidad.

- Documente claramente los requisitos específicos: si una característica requiere una tolerancia específica más allá de la norma general, asegúrese de que se indica claramente en el plano de ingeniería para evitar errores de fabricación.

Tolerancias ISO 2768

ISO 2768 es una norma ampliamente utilizada que define las tolerancias generales de las piezas fabricadas mediante mecanizado u otros procesos de arranque de material. Proporciona un marco para lograr una precisión aceptable sin especificar tolerancias individuales, lo que simplifica el diseño y la fabricación cuando no es necesaria una alta precisión en todas las dimensiones.

La norma ISO 2768 se aplica específicamente a los dibujos que no tienen especificaciones de tolerancia personalizadas para las siguientes características:

- Cotas lineales: incluye medidas exteriores e interiores, diámetros, distancias, alturas de chaflán y radios.

- Cotas angulares: cubre las medidas angulares en las que no se indican tolerancias específicas.

- Cotas de piezas mecanizadas y ensambladas: aplicable a las cotas lineales y angulares producidas durante el mecanizado de piezas ensambladas.

Tolerancias para cotas lineales

La siguiente tabla muestra los límites de tolerancia ISO 2768 para dimensiones lineales en diferentes rangos de tamaño nominal, clasificados en clases de tolerancia fina (f) y media (m).

Cómo leer la tabla: para una pieza con un rango de dimensión nominal de 50 mm, bajo la clase de tolerancia fina (f), la desviación aceptable sería de ±0,15 mm.

Tolerancias para radios exteriores y alturas de chaflanes

La tabla siguiente muestra las tolerancias estándar ISO 2768 para radios exteriores y alturas de chaflán, clasificadas por clases de tolerancia fina (f) y media (m). Estas tolerancias definen las desviaciones admisibles para superficies curvas y bordes biselados.

Cómo leer la tabla: para un radio exterior de 4 mm, el intervalo de dimensiones nominales aplicable es «más de 3 a 6 mm». Si selecciona la clase de tolerancia fina (f), la desviación aceptable sería de ±0,5 mm.

Tolerancias para dimensiones angulares

La tabla siguiente detalla las tolerancias ISO 2768 para dimensiones angulares, expresadas en grados y minutos. Estas tolerancias se aplican al cateto más corto de un ángulo y se clasifican por clases de tolerancia fina (f) y media (m).

Cómo leer la tabla: para una medición angular con un rango de dimensión nominal de 30 mm, bajo la clase de tolerancia fina (f), la desviación aceptable sería de ±0°30′.

Tolerancias ISO 286

ISO 286 es una norma que se aplica habitualmente a los métodos de fabricación sustractiva, como el mecanizado CNC, para definir las tolerancias de las dimensiones lineales de características específicas. Es especialmente relevante para piezas que incluyen:

- Elementos cilíndricos: como ejes y orificios en los que es esencial un ajuste preciso.

- Dos superficies opuestas paralelas: como las que se encuentran en piezas o conjuntos acoplados, que requieren una distancia controlada entre ellas.

Esta norma se utiliza para las características de los planos de ingeniería en los que no se indican individualmente tolerancias específicas.

Grados de calidad ISO 286

La norma ISO 286 ofrece una selección normalizada de clases de tolerancia para fines generales entre las numerosas posibilidades. También es posible especificar dimensiones con un grado superior, se integrarán automáticamente en nuestros cálculos de precios (para piezas que se vayan a producir en mecanizado CNC). En Xometry, ofrecemos tres grados de calidad según la norma ISO 286:

- Grado 6 (IT6): para tolerancias muy estrechas, utilizado en aplicaciones de alta precisión donde una desviación mínima es crítica.

- Grado 7 (IT7): para aplicaciones generales de ingeniería que requieren un equilibrio entre precisión y facilidad de fabricación.

- Grado 8 (IT8): para aplicaciones menos críticas en las que es aceptable un ajuste más holgado, reduciendo la complejidad y el coste de fabricación.

Términos clave de las tolerancias ISO 286

Comprender las tolerancias ISO 286 implica conocer algunos términos clave:

- Dimensión nominal: dimensión especificada de un elemento tal como se indica en el plano técnico.

- Medida real: medida de un elemento después de su fabricación.

- Límite superior de dimensión: dimensión máxima admisible de un elemento.

- Límite inferior de tamaño: el tamaño mínimo admisible de un elemento.

- Tolerancia: la diferencia entre los límites superior e inferior de tamaño, que define el rango de tolerancia admisible.

Tolerancias ISO 286 para dimensiones lineales

En la tabla siguiente se indican los límites de tolerancia ISO 286 para las dimensiones lineales basados en diferentes rangos de dimensiones nominales, presentados en micrómetros (µm) para tres grados de calidad: IT6, IT7 e IT8.

Cómo leer la tabla: para un elemento con una dimensión nominal comprendida entre 50 mm y 80 mm, utilizando ISO 286 grado IT6, la tolerancia aceptable sería de ±19 µm.

Dimensionado geométrico y tolerancias (GD&T)

GD&T es un sistema preciso para definir y comunicar las tolerancias de ingeniería, proporcionando control sobre la geometría de las características de las piezas. A diferencia de las tolerancias lineales, que sólo tienen en cuenta el tamaño, GD&T se centra en las relaciones geométricas entre las características, garantizando que las piezas funcionen correctamente dentro de un conjunto. Este método es fundamental cuando se requiere precisión en el ajuste, la forma y la función, sobre todo en ensamblajes complejos como los de los sectores aeroespacial, automovilístico y médico.

GD&T se rige por normas como ISO 110: especificaciones Geométricas de Producto (GPS) y ASME Y14.5, y abarca cuatro categorías principales de tolerancias:

- Tolerancias de forma: controla las formas de características individuales como planitud, rectitud, redondez y cilindricidad.

- Tolerancias de orientación: gobiernan la relación angular entre características, como perpendicularidad, paralelismo y angularidad.

- Tolerancias de ubicación: definen la posición exacta de características como orificios o ranuras, garantizando la alineación y el espaciado adecuados de los componentes.

- Tolerancias de excentricidad: controlan el movimiento de las piezas giratorias, garantizando que las características permanezcan alineadas y libres de bamboleo o excentricidad durante la operación.

Cada categoría de tolerancia permite a los ingenieros garantizar que las piezas encajarán con precisión y funcionarán correctamente en condiciones específicas. Por ejemplo, puede ser necesaria una tolerancia de perpendicularidad ajustada para garantizar que un eje esté correctamente alineado con una carcasa o una tolerancia de posición para garantizar que un orificio esté situado exactamente donde debe estar para el montaje.

La aplicación de GD&T permite un control más estricto de las características críticas de las piezas, lo que se traduce en una mayor calidad del producto y un mejor rendimiento. Sin embargo, también aumenta la complejidad del proceso de diseño y verificación. Es importante evitar el exceso de tolerancias, ya que aplicar tolerancias geométricas innecesariamente estrictas puede aumentar considerablemente los costes de fabricación y alargar los plazos de entrega. El uso de GD&T debe limitarse a las características que afectan directamente al rendimiento de la pieza en el ensamblaje, conocidas como características «críticas para la función».

La verificación de las tolerancias GD&T requiere sofisticados equipos de medición, como máquinas de medición por coordenadas (MMC), escáneres láser o comparadores ópticos, para medir y validar con precisión estas relaciones geométricas. Estas herramientas son esenciales para confirmar que las piezas se ajustan a las tolerancias especificadas, especialmente cuando se trata de tolerancias extremadamente estrechas de forma y ubicación.

Normas de tolerancia ISO frente a ASME

Las normas ISO, como ISO 2768 e ISO 286, se utilizan mucho en Europa, Reino Unido, Turquía y partes de Asia, y se centran en tolerancias y ajustes generales para una amplia gama de aplicaciones. Por el contrario, las normas ASME, como ASME B4.1 y ASME Y14.5, son más frecuentes en Estados Unidos y ofrecen directrices detalladas, especialmente para el dimensionamiento geométrico y el tolerado (GD&T).

La tabla siguiente compara estas normas y destaca sus equivalentes, ofreciendo una referencia rápida para seleccionar las normas adecuadas en función de las prácticas regionales y las necesidades específicas de fabricación.

| Norma ISO | Norma ASME equivalente | Aplicación | Diferencia clave |

| ISO 2768 (fino, medio) | ASME Y14.5 | Tolerancias generales para cotas lineales y angulares | La norma ISO 2768 proporciona tolerancias generales, mientras que la norma ASME Y14.5 ofrece directrices detalladas de dimensionamiento geométrico (GD&T). |

| ISO 286 (grado 6, 7, 8) | ASME B4.1 (grado 6, 7, 8) | Tolerancias para ajustes cilíndricos y distancias entre superficies paralelas | Ambas normas definen grados de tolerancia similares para los ajustes, pero ASME incluye orientaciones adicionales específicas para las prácticas estadounidenses. |

| ISO 2768 para cotas angulares | ASME B4.2 | Tolerancias de dimensiones angulares | Rangos de tolerancia angular similares, pero ASME B4.2 puede ofrecer instrucciones más detalladas para aplicaciones específicas. |

| ISO 1101 (tolerancias geométricas) | ASME Y14.5 (GD&T) | Tolerancia geométrica de formas y características | Ambas proporcionan marcos para la GD&T, pero ASME Y14.5 es más detallada y se utiliza ampliamente en EE.UU. |

Conclusión

Las normas de tolerancia ISO, como ISO 2768 e ISO 286, proporcionan un marco fiable para garantizar una calidad y precisión constantes en ingeniería mecánica. Además, GD&T ofrece un control más avanzado sobre la geometría de las piezas, garantizando que las características críticas para la función cumplan los requisitos geométricos específicos para sus ensamblajes. Mediante el uso de estas tolerancias estandarizadas, los diseñadores e ingenieros pueden simplificar el proceso de especificación, reducir los errores y garantizar que las piezas cumplen los requisitos funcionales y de ajuste necesarios.

Para agilizar sus proyectos de mecanizado CNC y chapa metálica, cargue sus modelos en nuestro Generador de Presupuestos Instantáneos y seleccione una de las cinco clases y grados de tolerancia disponibles. Para piezas que requieran tolerancias personalizadas específicas no cubiertas por las opciones estándar, cargue los dibujos de la pieza correspondiente con su pedido para garantizar que cumplimos sus requisitos precisos.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  3

3

Comment(3)