Dentro de este sistema, la rectitud pertenece a la familia «control de forma», un grupo que también incluye la planitud, la cilindricidad y la circularidad. A diferencia de los controles de ubicación u orientación, los controles de forma no requieren una referencia de datum, sino que se aplican directamente a la forma de la propia característica.

En esta guía, exploraremos cómo aplicar, interpretar y medir la rectitud en la fabricación del mundo real.

| Objetivo funcional | Indicación correcta (callout) | Método de inspección |

| Sellado / Contacto | Rectitud de la superficie (Flecha en la superficie) | Escaneo con reloj comparador de la línea de la superficie. |

| Montaje / Ajuste | Rectitud del eje (Flecha sobre la dimensión) | Calibre funcional (anillo/tapón) o cálculo del eje mediante MMC (Máquina de Medición por Coordenadas). |

¿Qué es la rectitud en GD&T?

La rectitud es una tolerancia de forma que se utiliza para controlar la rectitud de una característica específica. Aunque el concepto parece sencillo, su aplicación en GD&T se divide en dos categorías distintas en función de lo que se quiera controlar: rectitud de la superficie o rectitud del eje. what you are trying to control: Surface Straightness or Axis Straightness.

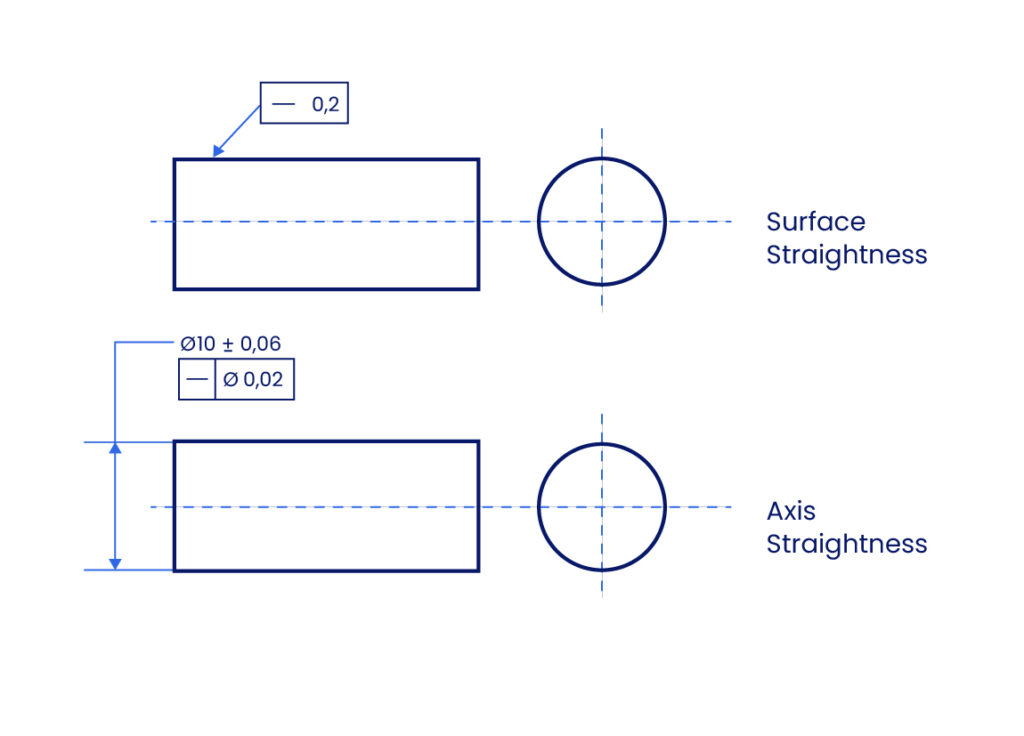

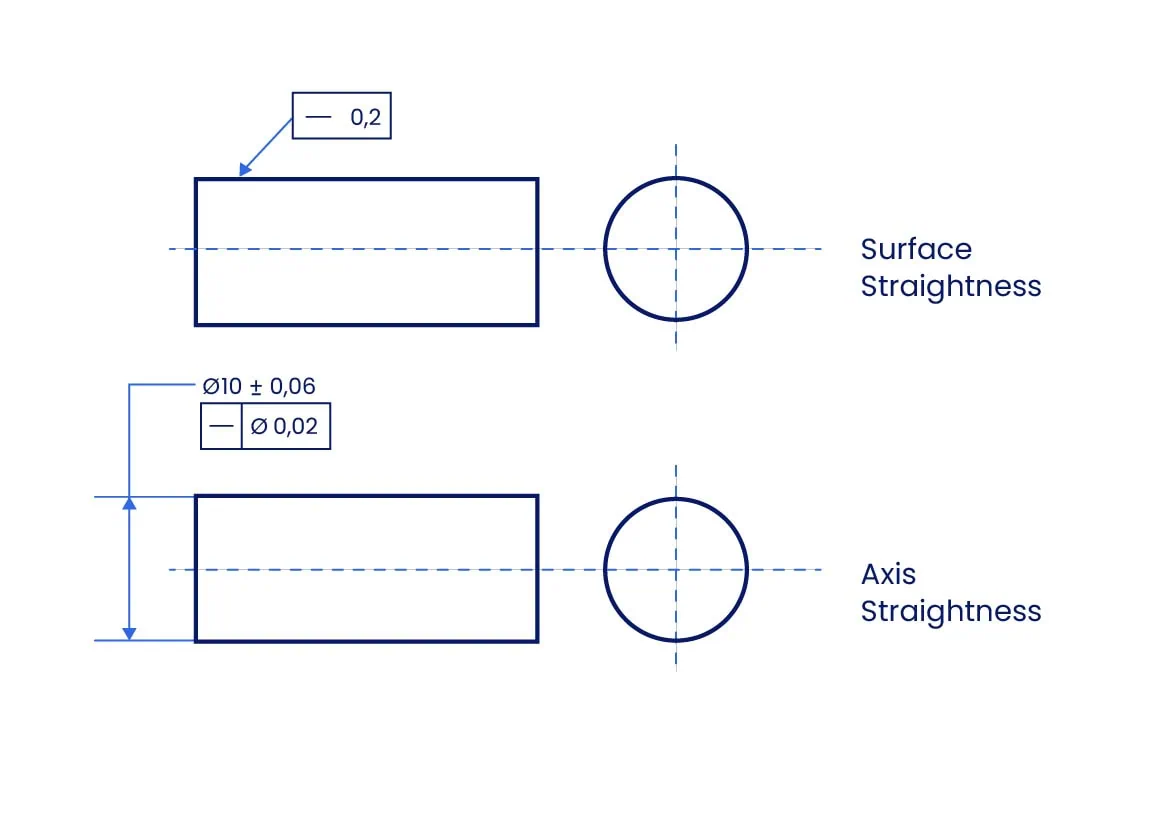

1. Rectitud de la superficie (control 2D)

Cuando se aplica a una superficie, la referencia de rectitud controla la linealidad de los elementos de línea individuales en esa superficie. No controla toda la superficie a la vez (eso sería la planitud).

Ejemplo: la rectitud de la superficie se utiliza normalmente en piezas en las que es fundamental un contacto uniforme.

- Consideremos un bloque hidráulico con una superficie de acoplamiento. Si la superficie se comba demasiado, la junta no sellará correctamente.

- Una variación excesiva provoca un sellado deficiente, fugas o un desgaste acelerado.

- Al aplicar la rectitud de la superficie, se garantiza que todas las secciones transversales de esa cara de sellado permanezcan lo suficientemente planas como para funcionar, evitando fallos estructurales.

2. Rectitud del eje (control 3D)

Cuando se aplica a una «característica de tamaño», como el diámetro de un eje, un pasador o un orificio, la cota controla la rectitud del eje central de la característica, no la superficie en sí.

Ejemplo: la rectitud del eje es fundamental para los ajustes del montaje.

- Tienes un pasador largo que debe pasar por un orificio. Aunque el diámetro del pasador esté dentro de los límites de tolerancia, si el pasador está doblado, se atascará durante el montaje.

- La rectitud del eje limita la flexión del pasador, lo que garantiza que la línea media derivada permanezca lo suficientemente recta como para encajar con el orificio correspondiente.

Zona de tolerancia de rectitud

Las zonas de tolerancia para la rectitud de la superficie y la rectitud del eje difieren significativamente entre sí. Es fundamental comprender esta diferencia, ya que cambia la forma en que se inspecciona la pieza.

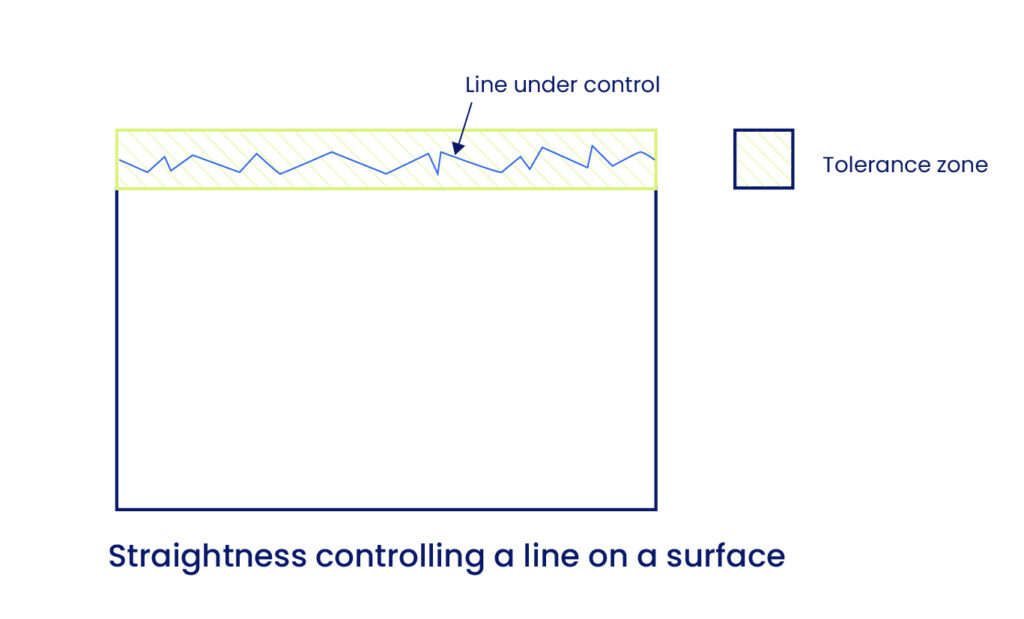

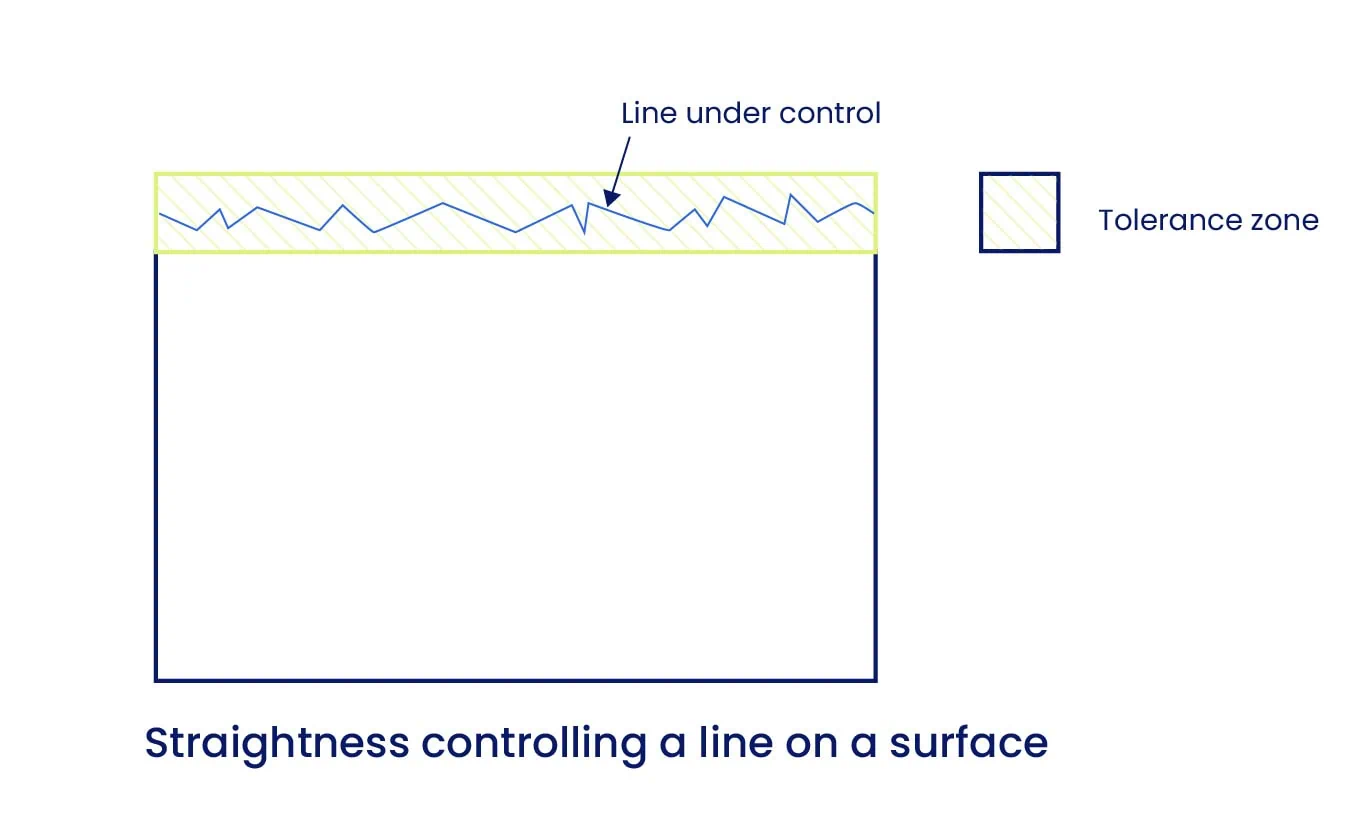

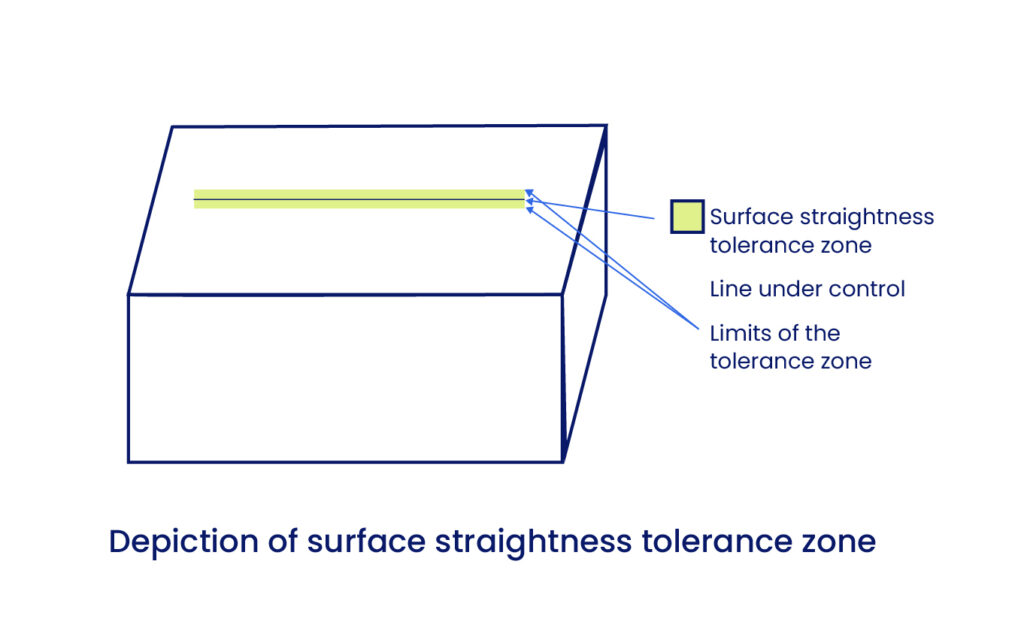

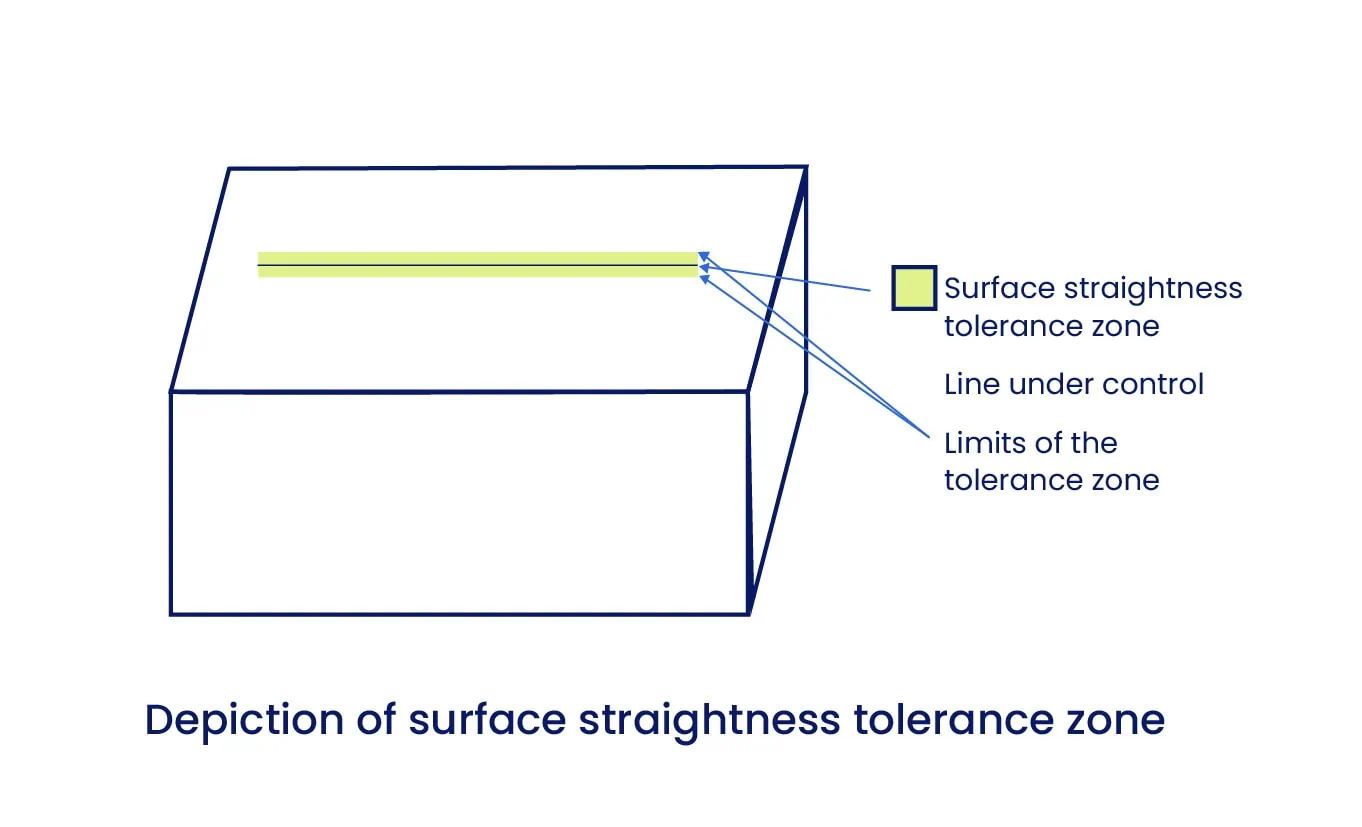

Zona de tolerancia de rectitud superficial

Al controlar la rectitud de la superficie, estamos controlando efectivamente una sección transversal específica de la superficie.

- La geometría: la zona de tolerancia consta de dos líneas paralelas situadas a ambos lados de la sección transversal, creando un plano 2D.

- La regla: esta es la zona de tolerancia predeterminada en GD&T, a menudo denominada zona total amplia. [consulte la imagen siguiente]

En realidad, ninguna superficie puede ser perfectamente recta. Esta indicación permite a los diseñadores definir claramente la desviación permisible que aún permite que la pieza cumpla su función. Para una experiencia de fabricación óptima, esta tolerancia debe mantenerse tan holgada como sea posible.

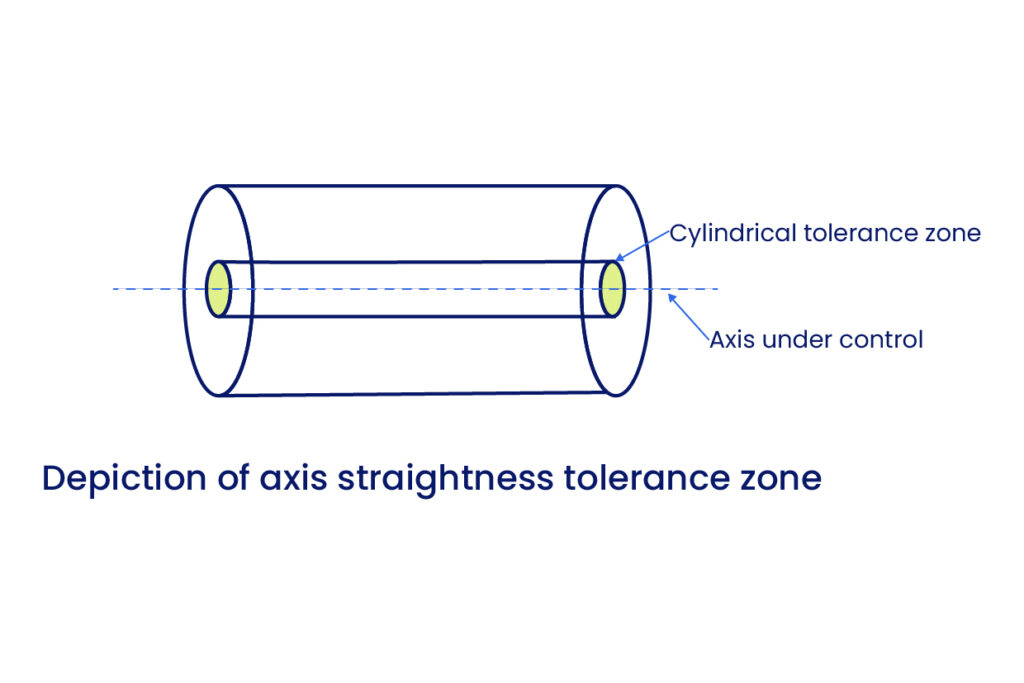

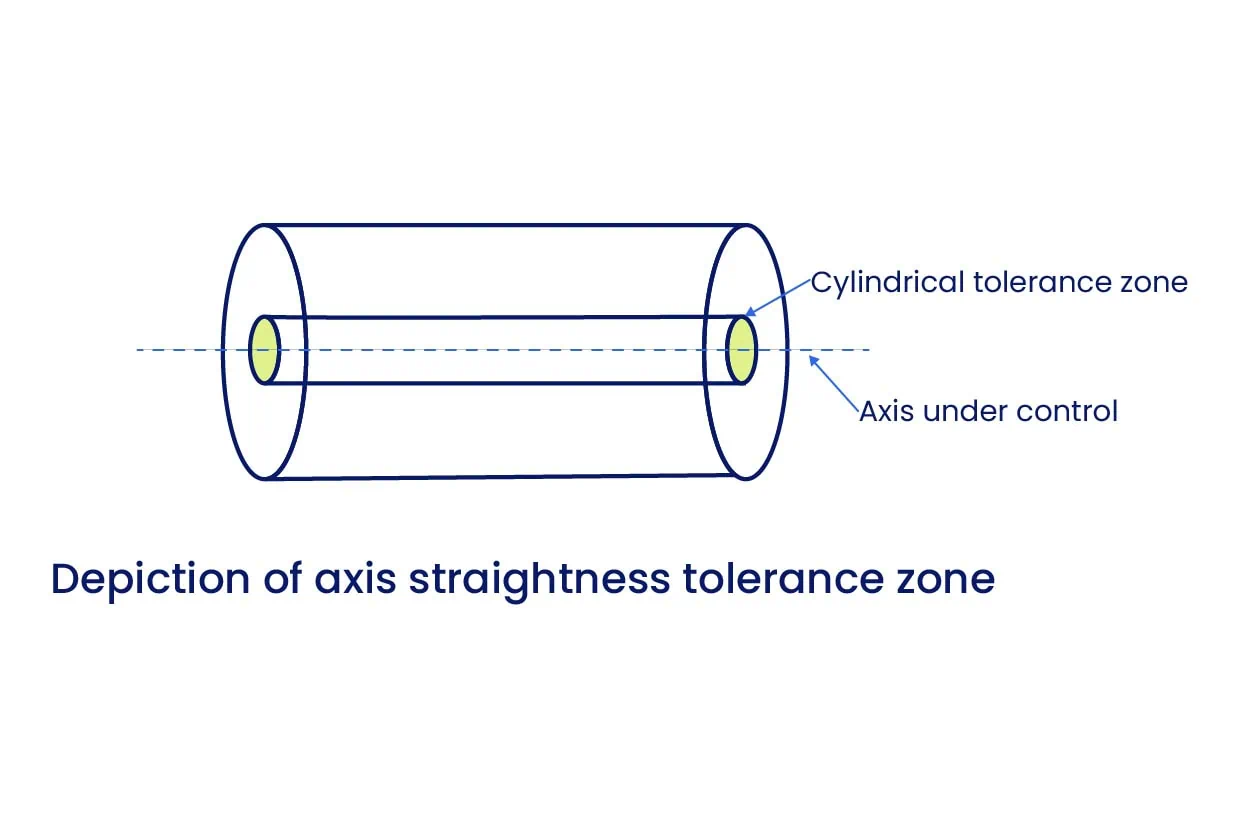

Zona de tolerancia de rectitud del eje

A diferencia de la zona de superficie 2D, la zona de tolerancia de rectitud del eje forma una envoltura cilíndrica alrededor del eje ideal de la pieza.

- La geometría: la tolerancia se aplica en todas las direcciones alrededor del eje central.

- La regla: todos los puntos que constituyen el eje real de la característica deben estar dentro de esta zona cilíndrica para que la pieza sea aceptable.

Este eje real se conoce técnicamente como línea media derivada. [consulte la imagen siguiente].

¿Cómo mostrar la rectitud en un dibujo?

La referencia de rectitud se define dentro de un marco de control de características. Este marco contiene la información necesaria para definir el alcance de la tolerancia. La diferencia fundamental entre controlar una superficie y controlar un eje viene determinada exclusivamente por la ubicación de la flecha guía.

1. Indicación de la rectitud de la superficie

Para controlar la forma de la superficie, la flecha guía apunta directamente a la superficie o a una línea de extensión de la superficie.

- Símbolo: el símbolo de rectitud (—) se encuentra en el primer compartimento.

- Compartimento de tolerancia: contiene solo el valor de tolerancia.

- Zona: no hay símbolo para el tipo de zona, ya que el valor predeterminado es una zona total amplia (dos líneas paralelas).

- Modificadores: No se utilizan modificadores de material ni datums (referencias).

2. Indicación de la rectitud del eje

Para controlar el eje de la característica, la flecha guía apunta a la dimensión de tamaño (por ejemplo, el valor del diámetro de un eje).

- Compartimento de tolerancia: el valor de tolerancia va precedido del símbolo diámetro (Ø). Esto define explícitamente la zona de tolerancia como un cilindro.

Modificadores: a diferencia de la rectitud de la superficie, la rectitud del eje puede utilizar modificadores de material (como la condición máxima del material) para habilitar tolerancias adicionales.

Rectitud frente a otras tolerancias

La rectitud de la superficie puede parecer un poco similar a la planitud, y lo mismo se aplica a la rectitud del eje cuando se compara con la cilindricidad. Así que vamos a aclarar las diferencias.

Rectitud frente a planitud

La rectitud es, en efecto, el equivalente unidimensional de la planitud.

- Planitud: controla toda una superficie. Requiere que la superficie se encuentre entre dos planos paralelos.

- Rectitud: controla un único elemento de línea en una superficie. Requiere que la línea se encuentre entre dos líneas paralelas en un plano.

- Ninguno de los dos controles requiere una referencia de datos.

Rectitud frente a cilindricidad

Aunque ambos se aplican a piezas cilíndricas, la cilindricidad es un control más estricto.

- Rectitud (eje): garantiza que la línea mediana derivada se encuentre dentro de una zona cilíndrica. La superficie en sí misma puede ser ovalada o irregular, siempre que el eje sea recto.

- Cilindricidad: controla simultáneamente la rectitud del eje y la redondez de cada sección transversal. Obliga a la característica a ser lo más parecida posible a un tubo perfecto.

Medición de la rectitud

La verificación de la rectitud requiere herramientas de metrología específicas, seleccionadas en función de la rigurosidad de la tolerancia y el tipo de característica.

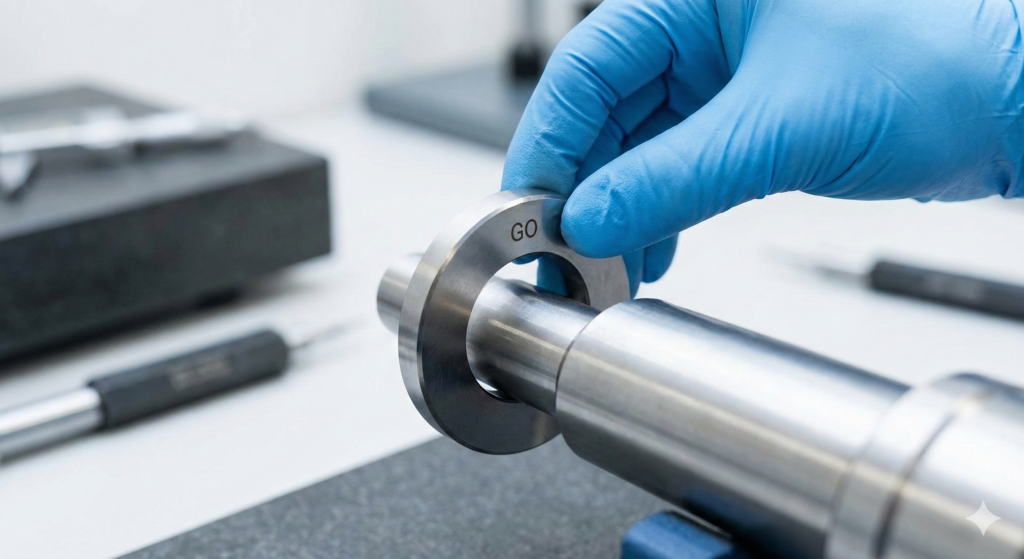

1. Calibre Funcional (Pasa / No Pasa)

Un calibre funcional permite realizar una rápida inspección de aprobado/suspenso de la rectitud del eje.

- Tipo de herramienta: se utiliza un calibre de anillo para las características externas (ejes), mientras que se utiliza un calibre cilíndrico para las características internas (orificios).

- Condición: la condición máxima del material (MMC) para una característica externa (eje/pasador) es su diámetro máximo permitido (tamaño máximo + tolerancia); para una característica interna (orificio), es el diámetro mínimo permitido.

- Limitación: cada característica distinta requiere un medidor personalizado. No proporciona datos numéricos, solo un resultado binario.

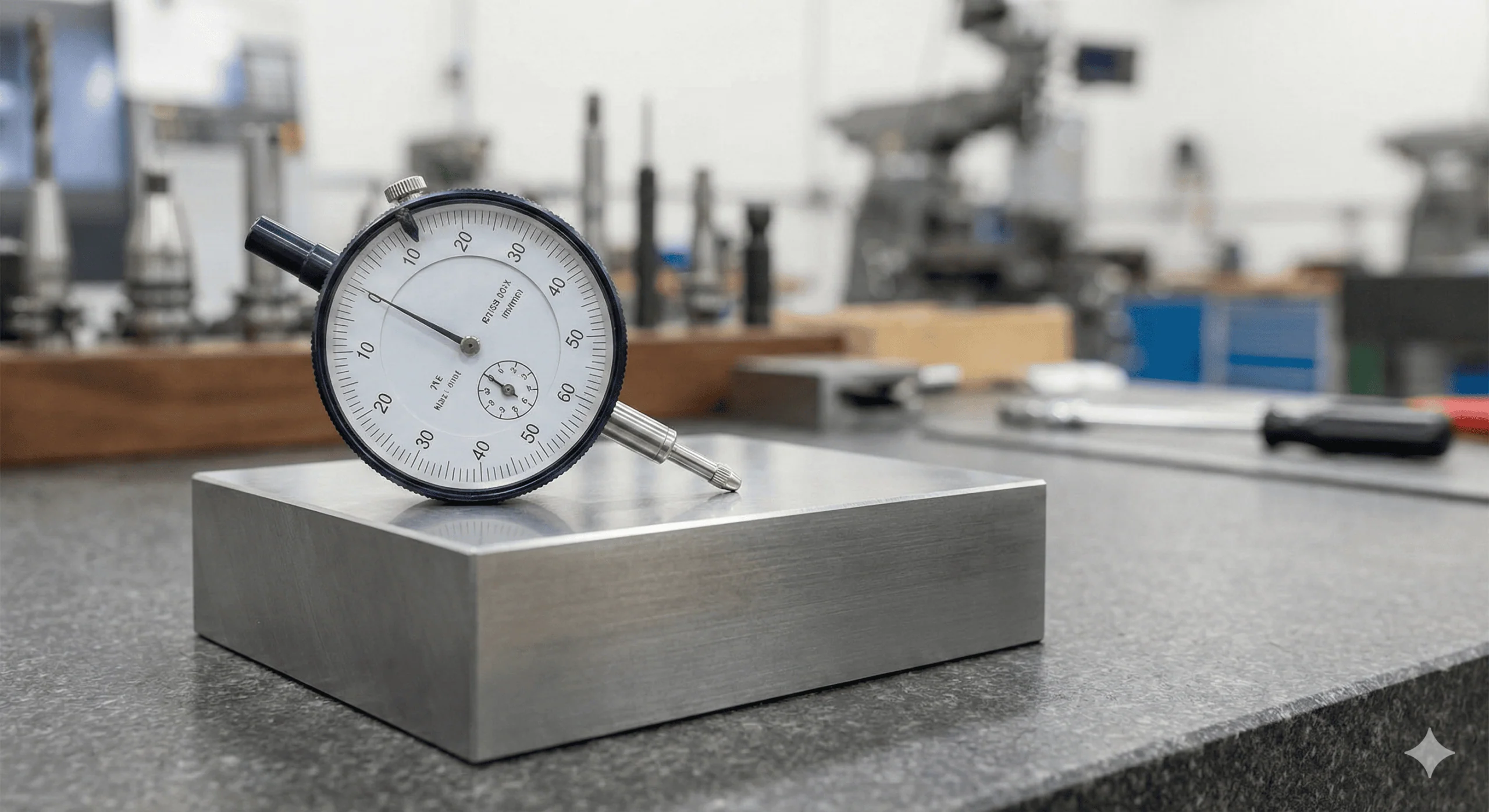

2. Medidor de altura con reloj comparador

Esta configuración mide la desviación de las secciones transversales para verificar el eje o la superficie. También podemos utilizar un medidor de altura combinado con un reloj comparador para comprobar la rectitud de un artículo.

- Configuración: la pieza se fija en un bloque en V o en un dispositivo giratorio para garantizar una alineación perfecta.

- Método: se pone a cero un reloj comparador en la superficie. La pieza se gira o se escanea a lo largo de la dirección axial.

- Resultado: el indicador mide la variación en la altura. Si la variación se mantiene dentro del rango de tolerancia, la pieza se aprueba.

3. Máquina de medición por coordenadas (CMM)

Las CMM proporcionan perfiles digitales de gran precisión, pero requieren tiempos de ciclo más largos que los comparadores.

- Método: la pieza se fija en la bancada de la MMC. Una sonda traza la superficie radialmente en secciones transversales seleccionadas para mapear la geometría.

- Tipos de palpadores:

- Punta esférica: palpador estándar, capaz de captar formas generales.

- Palpador de contorno: suele superar a los palpadores de bola en cuanto a rectitud, ya que puede detectar detalles superficiales más finos y picos/valles con mayor precisión.

4. Autocolimador

Los autocolimadores ofrecen mediciones de alta precisión utilizando principios ópticos (espejos y haces de luz). Por lo general, incluyen una ayuda de alineación láser y un terminal informático.

- Método: un programa informático convierte los reflejos de la superficie en un mapa 2D.

- Sensibilidad ambiental: el dispositivo es muy sensible a factores externos. Las turbulencias del aire provocadas por puertas abiertas, ventiladores o gradientes de temperatura pueden distorsionar las lecturas. Incluso un ligero golpe en la parte posterior del dispositivo o del soporte puede alterar el resultado, por lo que es imprescindible disponer de un entorno estable y una fijación segura.

Modificadores de materiales y tolerancia adicional

La rectitud del eje se aplica a menudo con modificadores de material para garantizar un montaje adecuado y ofrecer flexibilidad en la fabricación.

El efecto de la condición material máximo (MMC)

Cuando la indicación de rectitud incluye el modificador MMC (M), la tolerancia especificada solo se aplica cuando la pieza se encuentra en su condición máxima de material (por ejemplo, el diámetro máximo permitido del eje).

Cálculo de la tolerancia adicional (bonus)

A medida que el tamaño de la pieza fabricada se aleja del MMC (por ejemplo, el eje se hace más pequeño), el fabricante obtiene una tolerancia adicional.

- Fórmula: tolerancia total de rectitud = tolerancia especificada + (límite MMC – tamaño real)

- En MMC: el incremento de tolerancia es cero. La pieza debe cumplir con el estricto valor de rectitud establecido en el cuadro de control de características.

- En LMC (condición de material mínimo): el incremento es máximo.

¿Por qué utilizarlo?

Este mecanismo garantiza que el conjunto se ajuste en el «peor de los casos» (pasador más grande, peor rectitud). Si el pasador es más pequeño que el tamaño máximo, puede estar «más doblado» y seguir encajando en el orificio. Esto reduce los índices de inutilidades y los costes de producción sin comprometer la funcionalidad.

Glosario de términos clave

| Término | Definición | Contexto |

| Zona total amplia | La zona de tolerancia 2D predeterminada que consta de dos líneas paralelas. | Se utiliza estrictamente para la rectitud de la superficie. No hay ningún símbolo de diámetro (Ø). |

| Línea mediana derivada | Una línea imaginaria calculada conectando los puntos centrales de todas las secciones transversales a lo largo de una característica. | Se utiliza estrictamente para la rectitud del eje. La tolerancia de rectitud controla la ondulación de esta línea específica. |

| Tolerancia adicional (bonus) | Tolerancia adicional disponible cuando una característica de tamaño se desvía de su condición máxima del material (MMC). | Solo disponible para la rectitud del eje cuando se aplica el modificador (M) . |

| Condición virtual | El límite colectivo generado por el efecto combinado del tamaño de la característica en MMC y la tolerancia geométrica. | Fundamental para diseñar piezas de acoplamiento (por ejemplo, garantizar que un pasador encaje en un orificio). |

Dominar los controles de forma

La rectitud es la base de los controles de forma GD&T, pero rara vez se utiliza de forma aislada. Para crear piezas totalmente fabricables, los ingenieros deben comprender cómo interactúa con otras tolerancias:

Vs. Planitud: si necesita controlar toda la superficie de sellado, y no solo una línea, utilice planitud.

Vs. Cilindricidad: si necesita controlar la redondez de un eje además de su rectitud, utilice cilindricidad.Para obtener información más detallada sobre estos controles relacionados, consulte nuestra guía completa sobre dimensionamiento geométrico y tolerancias en la biblioteca técnica de Xometry Pro.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)