Para garantizar que las superficies cilíndricas acopladas funcionen según lo previsto, los ingenieros emplean un sistema estandarizado de tolerancias denominado «tolerancias y ajustes». Este sistema define la variación de tamaño permitida para un orificio y un eje, y cómo esas variaciones se combinan para crear holgura, transición o interferencia.

Este artículo sigue la terminología de ISO 286-2; el enfoque ASME/ANSI utiliza los mismos principios con pequeñas diferencias en la redacción.

Importancia de las tolerancias y ajustes

En muchos ensamblajes, la diferencia entre un funcionamiento suave y un fallo costoso se mide en micrómetros. Ningún proceso de fabricación produce dimensiones exactas de forma constante.

El sistema de ajustes y tolerancias proporciona un marco normativo para definir las variaciones dimensionales aceptables entre piezas acopladas, como un eje y un agujero. Esta estandarización crea un lenguaje universal comprendido por ingenieros, fabricantes y equipos de calidad. Los proveedores pueden comunicar la capacidad de sus procesos (grados de tolerancia), y los diseñadores pueden especificar con precisión los requisitos funcionales de cada componente.

El uso de este sistema ayuda a alcanzar varios objetivos clave de ingeniería:

- Intercambiabilidad: ayuda a garantizar que las piezas de diferentes lotes o proveedores se ensamblen correctamente.

- Rendimiento funcional: consigue el espacio libre o la interferencia correctos para un movimiento suave, la transferencia de carga, el sellado o la durabilidad.

- Control de costes: evita el exceso de tolerancia y los costes de fabricación innecesarios asociados a una precisión excesiva.

- Facilidad de montaje: ayuda a garantizar que las piezas se puedan unir utilizando el método previsto, como deslizamiento, presión o ajuste térmico (calentamiento y enfriamiento).

- Fiabilidad y seguridad: reduce el riesgo de fallos debidos a problemas como holgura excesiva, tensión, desgaste, vibraciones o fugas.

- Calidad constante: establece normas claras y cuantificables para la inspección y la aceptación de piezas.

- Comunicación clara: proporciona un lenguaje universal (según ISO/ANSI) que elimina la ambigüedad entre el diseño, la fabricación y el control de calidad.

Anchura de la zona de tolerancia

El sistema de ajustes y tolerancias define un rango dimensional permitido para cada elemento. Al combinar un agujero y un eje, la anchura de sus respectivos rangos determina la sensación del ajuste: desde holgado hasta ajustado, o en términos técnicos, juego, transición o interferencia.

Las tolerancias se escriben como una letra + número (por ejemplo, H7 para un orificio, k9 para un eje).

- El número es el Grado de Tolerancia Internacional (grado IT). Establece el ancho de la zona de tolerancia, independientemente de dónde se encuentre esa zona en relación con el valor nominal.

- La letra establece la posición de la zona; abordaremos este aspecto a continuación.

Fuera del sistema de ajustes y tolerancias, una dimensión puede especificarse como 25 mm ±0,15 mm, lo que significa que cualquier medida dentro de ese intervalo supera la inspección. Los grados IT expresan la misma idea de forma más compacta, mediante un único número vinculado al tamaño nominal.

Ejemplo: Para un agujero nominal de 40 mm, al seleccionar IT7 se obtiene una zona de tolerancia de 25 µm (0,025 mm) de ancho. Esa anchura puede centrarse en la dimensión nominal (±12,5 µm) o desplazarse hacia arriba o hacia abajo, según la letra que se elija más adelante. El grado determina únicamente la anchura de la zona de tolerancia.

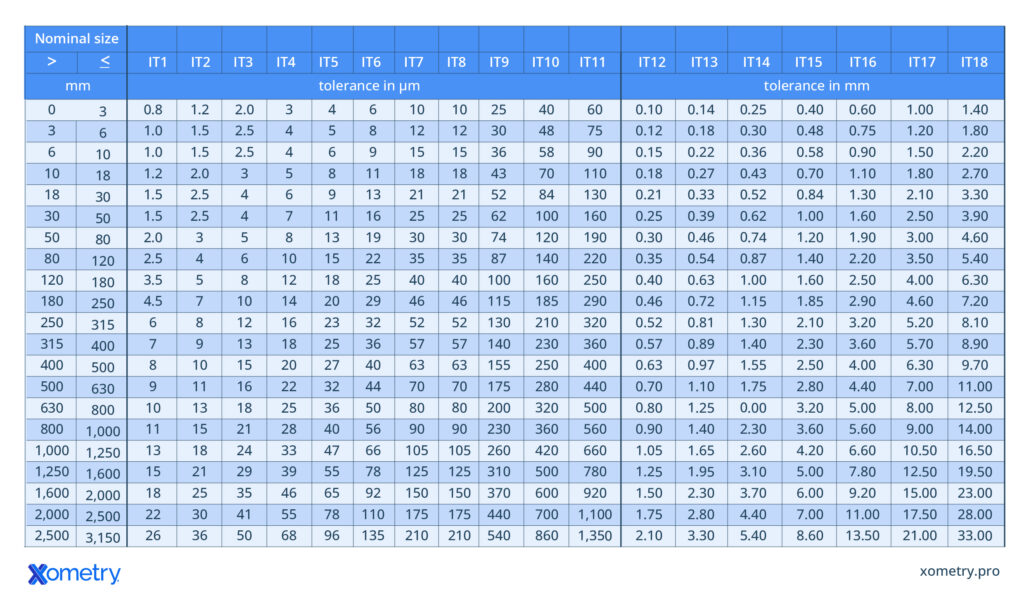

El sistema de ajustes y tolerancias utiliza los Grados de tolerancia internacionales. El rango de tolerancia se determina mediante un único número, tal y como se muestra en la tabla siguiente.

¿Cómo leer la tabla de grados IT?

La tabla vincula el tamaño nominal de una pieza con un grado de tolerancia internacional (grado IT) para definir la anchura total de la zona de tolerancia.

El proceso consiste en localizar el rango del tamaño nominal de la pieza en las columnas de la izquierda. Por ejemplo, un orificio de 40 mm de diámetro se encuentra dentro del rango de «> 30» a «≤ 50» mm.

Al desplazarse por esa fila hasta la columna seleccionada Grado de tolerancia internacional (grado IT), se obtiene el ancho de tolerancia. Para nuestra pieza de 40 mm, al seleccionar IT7 se obtiene un ancho de tolerancia total de 25 µm (o 0,025 mm). Tenga en cuenta que las unidades cambian de micrómetros (µm) a milímetros (mm) para grados más gruesos (IT12 y superiores).

Este grado IT solo establece la amplitud, no la posición. Una amplitud de 25 µm para un agujero de 40 mm podría aplicarse de muchas maneras:

- 40 mm ±0,0125 mm

- 40 mm +0,020 / -0,005 mm

- 40 mm +0,025 / -0,000 mm

La posición de esta zona de 25 µm viene determinada por la letra (como la «H» en H7), que define el punto de inicio.

En primer lugar, hablaremos un poco sobre la aplicabilidad de los grados de tolerancia.

Aplicaciones generales de los grados de tolerancia

| Grado(s) de TI | Nivel de precisión | Aplicaciones y ejemplos típicos |

| IT00-IT01 | Precisión ultraalta | No incluido en la tabla general. Entre los ejemplos típicos se incluyen las superficies ópticas planas y determinadas herramientas aeroespaciales o para semiconductores. |

| IT1-IT4 | Precisión extrema | Para instrumentos de medición de alta precisión, medidores de precisión y equipos ópticos científicos. Estas aplicaciones son poco frecuentes en la ingeniería cotidiana. |

| IT5 | Precisión muy alta | Adecuado para ajustes de precisión en los que las tolerancias deben ser mínimas. Algunos ejemplos típicos son los engranajes de alta precisión o los engranajes montados en ejes. |

| IT6-IT7 | Alta precisión (común) | Se utiliza para ajustes que requieren una alta precisión en el montaje, el movimiento y la estanqueidad. Algunos ejemplos típicos son los rodamientos estándar, los ajustes comunes de transición o interferencia, los engranajes de precisión media y alta, los componentes hidráulicos y las piezas del mecanismo del cigüeñal del motor. |

| IT8-IT9 | Precisión media | Cuando las exigencias de precisión no son elevadas. Ejemplos típicos son los ajustes de transición de baja precisión, los ajustes con holgura (especialmente cuando deben compensarse desviaciones de forma/posición) y los soportes para ejes de velocidad media. |

| IT10 | Precisión media/baja | Es habitual cuando la simplificación de la fabricación es fundamental y el montaje permite una mayor holgura. Las aplicaciones son similares a las de IT8-IT9, pero con menor precisión. |

| IT11-IT12 | Baja precisión (gruesa) | En ensamblajes que requieren grandes holguras y donde se acepta una tolerancia amplia. Algunos ejemplos son componentes no críticos como cubiertas, bridas, piezas estampadas y piezas de maquinaria agrícola. |

| IT13-IT18 | Muy gruesa | Para piezas sin requisitos de precisión. Estos grados no se suelen utilizar, ya que la mayoría de los métodos de fabricación actuales permiten alcanzar una mayor precisión. Algunos ejemplos son las estructuras de acero, las soldaduras, las piezas fundidas y la maquinaria minera. |

Lograr las tolerancias: proceso y coste

La tabla siguiente muestra el grado de tolerancia que se puede alcanzar con cada una de las operaciones de mecanizado enumeradas.

| Operación de mecanizado | Grados de IT típicos |

| Rectificado, bruñido | IT4-IT5 |

| Rectificado cilíndrico | IT5-IT7 |

| Rectificado plano | IT5–IT6 |

| Torneado/mandrinado con diamante | IT5-IT6 |

| Brochado | IT5-IT7 |

| Escariado | IT6–IT10 |

| Torneado | IT7-IT13 |

| Mandrinado | IT8-IT13 |

| Fresado | IT10-IT13 |

| Cepillado y perfilado | IT10-IT13 |

| Taladrado | IT10-IT13 |

*La capacidad real depende del tamaño, el material, la sujeción de la pieza, el estado de la herramienta y las prácticas del taller.

Una rápida revisión muestra que el torneado CNC estándar puede alcanzar un rango IT7, mientras que el fresado suele estar en el rango IT10 a IT13.

Esta mayor precisión del torneado es una de las razones clave por las que el sistema basado en agujero (que abordaremos a continuación) se prefiere generalmente frente al sistema basado en eje.

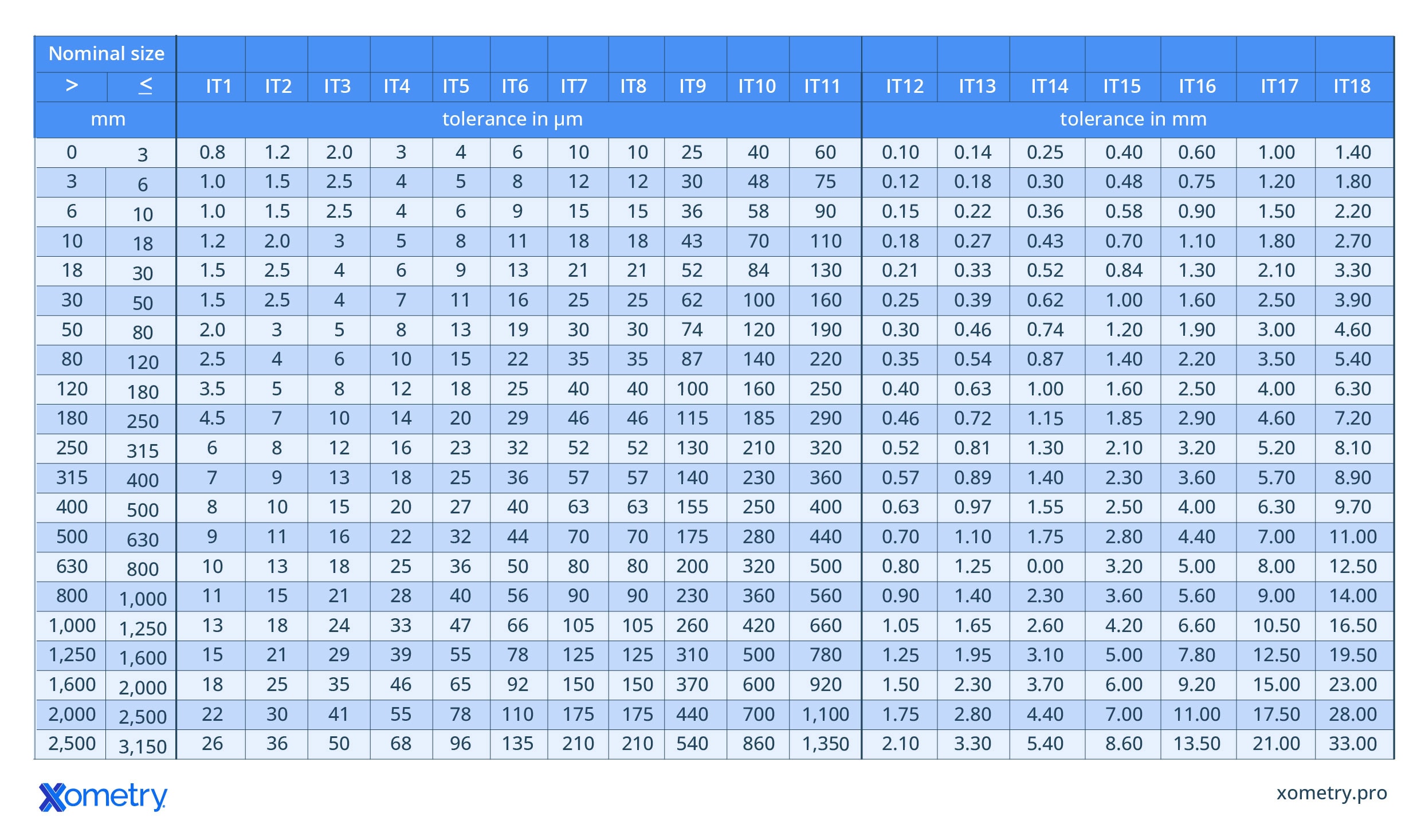

El siguiente gráfico ilustra la relación exponencial entre la precisión del acabado y el coste de fabricación.

Es importante señalar que el gráfico es una ilustración y no muestra las dimensiones nominales. Esta distinción es crucial porque mantener las mismas tolerancias, como +/- 0,063 mm, se vuelve más difícil con dimensiones nominales más grandes. Por ejemplo, lograr estas tolerancias en un eje de 100 mm de diámetro es más difícil y costoso que en un eje de 30 mm.

Las tolerancias más ajustadas provocan un rápido aumento de los costes de fabricación. Esto se debe al tiempo adicional, las configuraciones y las inspecciones que requieren los procesos de acabado, como el rectificado fino, el lapeado y el retrabajado selectivo. El impacto en el coste también es mayor para los tamaños nominales más grandes; por ejemplo, mantener una tolerancia de ±0,063 mm en un eje de Ø100 mm es más difícil y costoso que en un eje de Ø30 mm.

La posición de la zona de tolerancia

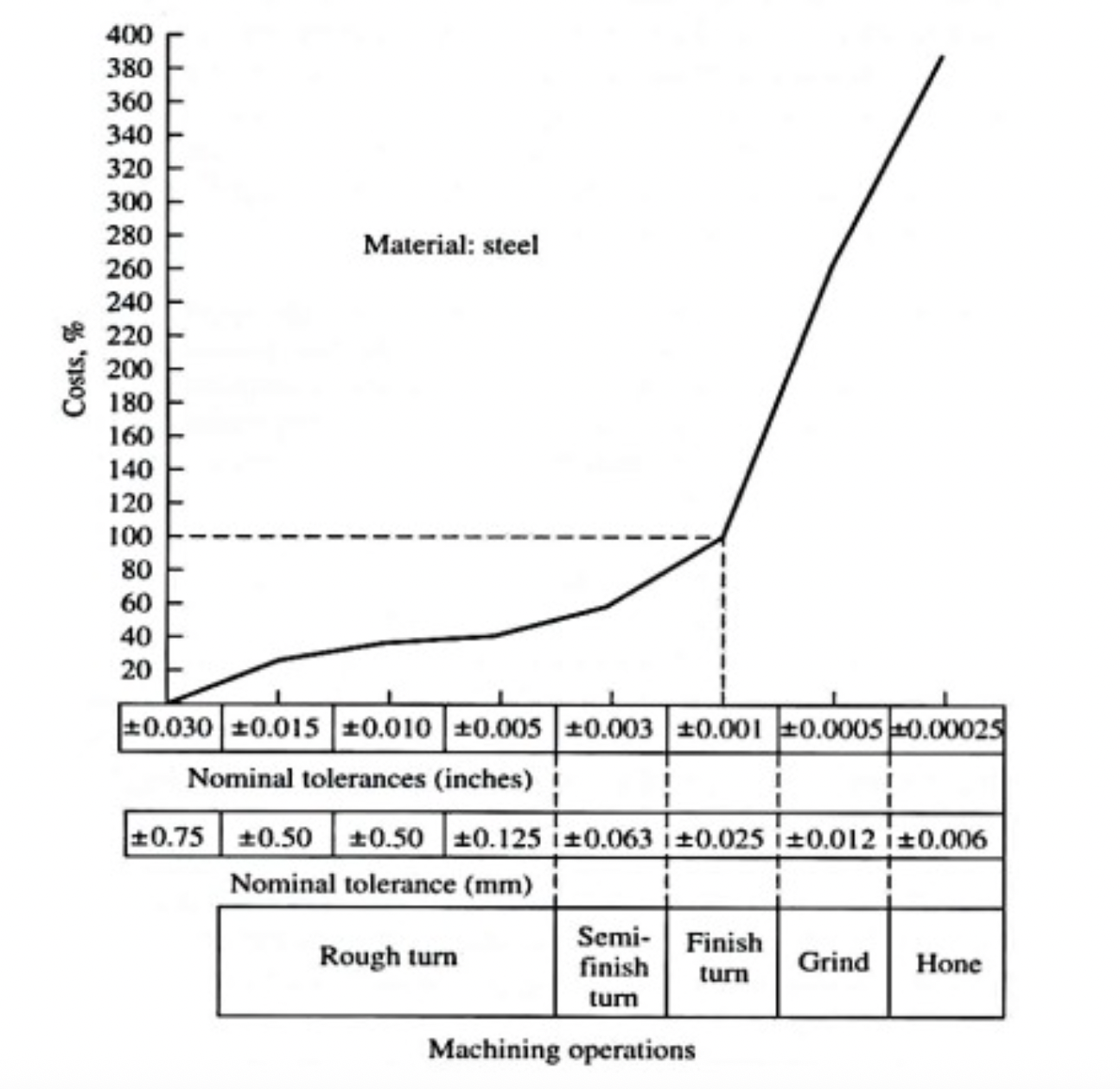

Mientras que el número de grado IT (por ejemplo, el «7» en H7) define el ancho de la zona de tolerancia, la letra (por ejemplo, la «H») define su posición con respecto al tamaño nominal.

- Las letras mayúsculas (por ejemplo, H, G, K) se utilizan para los agujeros (características internas).

- Las letras minúsculas (por ejemplo, h, g, k) se utilizan para los ejes (características externas).

En el sistema ISO, esta letra especifica la desviación fundamental, que nos indica dónde comienza la zona de tolerancia en relación con el diámetro nominal o «línea cero». Muchos ajustes comunes utilizan H para el orificio o h para el eje, lo que significa que uno de los límites de tolerancia comienza exactamente en el tamaño nominal.

El gráfico anterior muestra las desviaciones fundamentales para cada letra. La letra únicamente define este punto de partida (el límite más cercano a la línea cero). La «longitud» total de la barra (el intervalo de tolerancia) sigue estando determinada por el número de grado IT (por ejemplo, IT7).

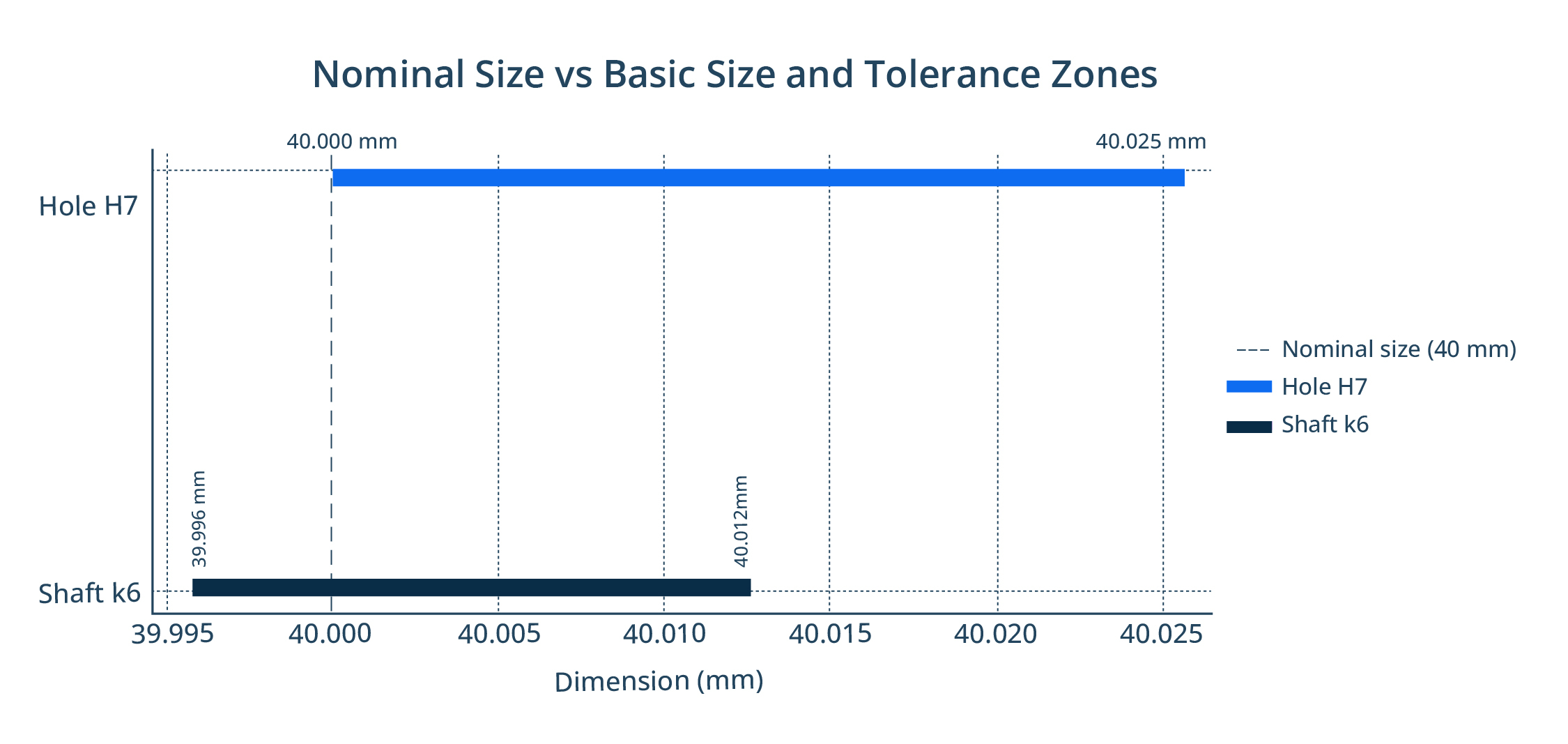

Combinemos estos conceptos para un agujero 40H7:

- Tamaño nominal: 40 mm

- H (Letra): La desviación fundamental para «H» es 0. Esto establece el límite inferior (EI, o Écart Inférieur) en el tamaño nominal.

- 7 (Número): Según la tabla de grados IT (para 30-50 mm), IT7 da un ancho de 25 µm.

La zona de tolerancia 40H7 queda ahora completamente definida. El límite inferior es 40,000 mm (EI = 0 µm) y el límite superior (ES, o Écart Supérieur) es 40,025 mm (ES = +25 µm).

El gráfico anterior compara las zonas de tolerancia para un orificio 40H7 y un eje 40k6. El tamaño mínimo del orificio es 40,000 mm, mientras que el tamaño mínimo del eje es 39,996 mm.

Observe que las zonas de tolerancia se superponen. Dependiendo de las dimensiones reales de fabricación, el ajuste resultante podría ser un pequeño margen (si el agujero es grande y el eje es pequeño) o una pequeña interferencia (si el agujero es pequeño y el eje es grande). Este tipo de ajuste, que puede dar lugar a cualquiera de los dos resultados, se denomina ajuste de transición.

Sistema basado en el agujero frente a sistema basados en el eje

Al diseñar límites y ajustes, se debe elegir una «base»: el agujero o el eje. Esta característica base tiene una tolerancia fija, y la tolerancia de la pieza de acoplamiento se ajusta para crear el espacio libre, la transición o la interferencia deseados.

La parte base suele tener una desviación fundamental de 0, designada por H para los agujeros o h para los ejes.

El sistema basado en agujero

En el sistema basado en agujero, la desviación inferior (EI) del agujero se fija en 0 µm. Esto significa que el tamaño mínimo posible del agujero es exactamente el tamaño nominal, y la zona de tolerancia se extiende hacia arriba. A continuación, se crea el ajuste ajustando la zona de tolerancia del eje (por ejemplo, g6, k6 o p6).

El sistema basado en agujero es la opción preferida por varias razones:

- Flexibilidad de fabricación: es más fácil y preciso mecanizar el diámetro externo de un eje hacia abajo (por ejemplo, mediante torneado) que mecanizar el diámetro interno de un agujero hacia arriba (por ejemplo, mediante mandrinado o escariado) para lograr un ajuste específico. Esto concuerda con las capacidades del proceso mencionadas anteriormente.

- Componentes estándar: muchas piezas disponibles en el mercado, como los rodamientos, se fabrican con una tolerancia H. El agujero es preexistente y se convierte en la base fija para el ajuste.

- Herramientas estándar: las herramientas estándar para realizar orificios (como brocas y escariadores) están diseñadas para producir agujeros con un tamaño nominal o ligeramente superior al mismo, lo que se ajusta naturalmente al sistema de base H. Por el contrario, el torneado CNC de un eje ofrece una gran flexibilidad para conseguir cualquier tamaño requerido.

Tenga en cuenta que una sola medición (por ejemplo, un orificio de cojinete de 40,009 mm) no puede someterse a ingeniería inversa para obtener un grado de tolerancia específico. Esa dimensión podría estar dentro de la banda de tolerancia de H5, H6 o varias otras designaciones.

Sistema basado en eje

En el sistema basado en eje, la desviación superior (es) del eje se fija en 0 µm. El tamaño máximo posible del eje es igual al tamaño nominal. A continuación, el ajuste se determina seleccionando la zona de tolerancia del orificio.

Aunque el sistema basado en agujero es más habitual, el sistema basado en eje es la opción lógica en situaciones específicas:

- Cuando se utilizan ejes estándar prefabricados (por ejemplo, 40h6 o 40h8), el eje se convierte en el elemento fijo.

- Si un eje es difícil de modificar, por ejemplo, después de un tratamiento térmico que le confiere una elevada dureza, puede resultar más fácil tratarlo como base y mecanizar el orificio para que encaje.

| Escenario | Sistema preferible | Motivo | Advertencias / Consideraciones |

| Nuevo diseño; ambas piezas mecanizadas internamente. | Basado en agujero (H7/H8 con eje g/k/m) | Más fácil de lograr con brocas y escariadores; el eje puede ajustarse por torneado o rectificado | El agrandamiento del agujero en caso de retrabajo es costoso |

| Uso de rodamiento o casquillo comercial | Basado en agujero | Los alojamientos del proveedor suelen tener tolerancia tipo H | Verificar la tolerancia real del alojamiento antes de definir el ajuste del eje |

| Uso de barra calibrada comercial (por ejemplo, h6) | Basado en eje | El eje ya está definido; el ajuste se logra ajustando el agujero | El agujero debe posicionarse y dimensionarse según el eje disponible |

| Eje endurecido/acabado antes del montaje | Basado en eje | El retrabajo del eje es difícil o costoso | Planificar la capacidad del proceso de mecanizado del agujero para garantizar el ajuste |

| Máxima precisión de ubicación en montaje por presión | Cualquiera de los dos; normalmente H7/m6 (basado en agujeros) | Control de montaje más sencillo con línea de base de agujeros fijos | Confirmar el método de montaje (presión, térmico) y su impacto en la tolerancia final |

Tipos de ajustes

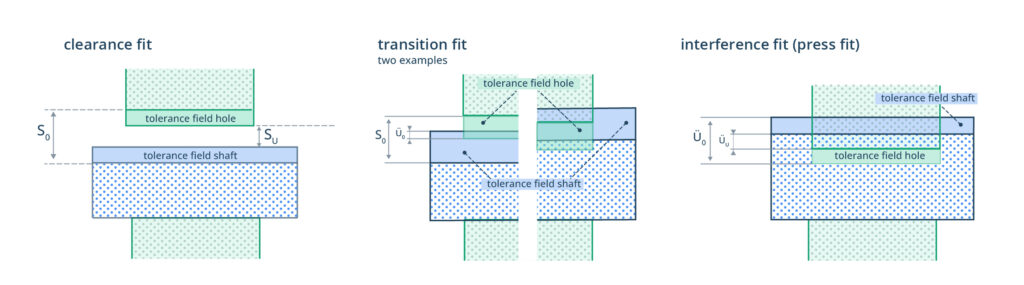

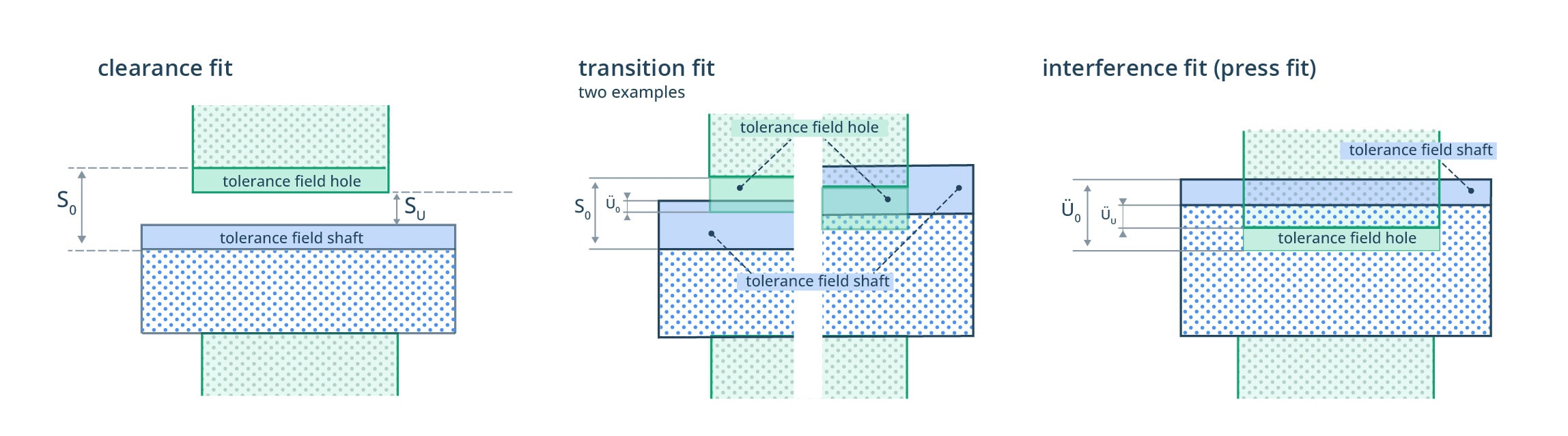

Hay tres categorías de ajustes de ingeniería: ajuste con holgura, ajuste de transición y ajuste con interferencia.

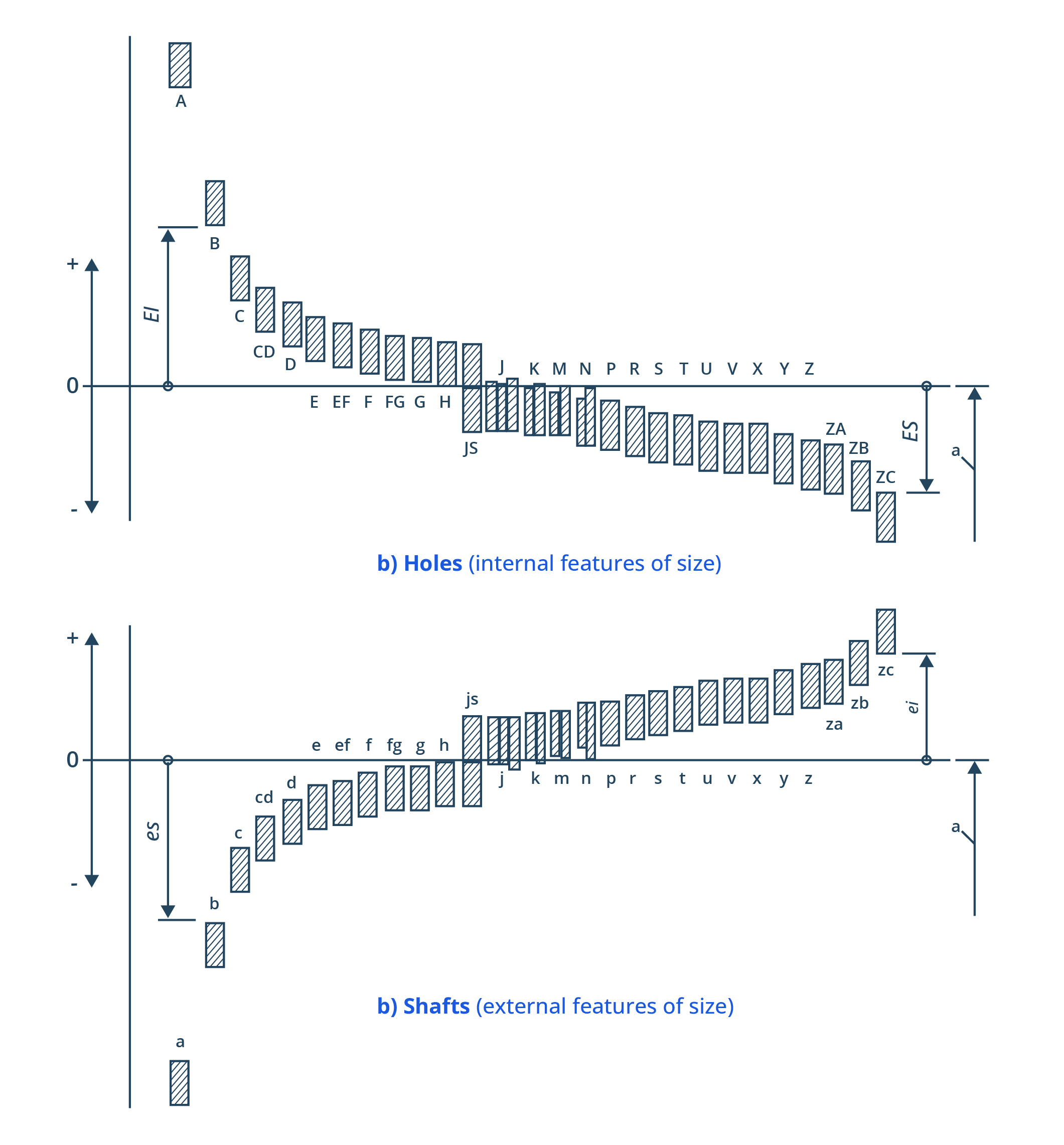

El ajuste entre piezas acopladas, como un eje y un orificio, depende de la posición relativa de sus zonas de tolerancia. Esto determina la cantidad de juego o interferencia entre ellas. La imagen anterior muestra los tres tipos, con el ajuste de transición representado en sus extremos de holgura máxima e interferencia máxima.

Los ejemplos de esta sección se basan en agujeros (por ejemplo, «H7»), pero también existen equivalentes basados en ejes.

Ajuste con holgura

Un ajuste con holgura o juego es un ajuste en el que el agujero siempre será más grande que el eje, incluso en los límites más estrechos de sus zonas de tolerancia. Esto garantiza que el montaje sea fácil, no requiera fuerza y permita el libre movimiento entre las piezas.

Los ajustes de holgura son comunes cuando:

- Es necesario un movimiento libre o de baja fricción.

- Se requiere un montaje y desmontaje sencillos.

- Se debe tener en cuenta la expansión térmica para evitar bloqueos.

Los ajustes de holgura se clasifican en ajustes sueltos, ajustes libres, ajustes ajustados y ajustes deslizantes.ng fits.

| Tipo de ajuste | Sensación y características | Ejemplos (sistema basado en agujero) | Aplicaciones típicas |

| Juego amplio | Gran holgura La precisión no es importante; se requiere movimiento libre en condiciones adversas (suciedad, calor). | H11/c11, H11/d11, H9/d9 | Articulaciones en maquinaria agrícola, guías sueltas, piezas de máquinas rústicas |

| Juego libre | Holgura moderada Las piezas deben moverse libremente sin riesgo de bloqueo, incluso con expansión térmica. | H9/e9, H9/f9, H8/f8 | Poleas en ejes, mecanismos deslizantes ligeros, ejes de engranajes de baja precisión |

| Juego ajustado | Holgura pequeña Para alineación precisa con mínimo juego; adecuado para movimiento rotativo de precisión. | H7/h6, H7/h5 | Ejes de alta velocidad, husillos de precisión, rodamientos con carga ligera |

| Ajuste deslizante | Holgura muy pequeña Para ubicación precisa donde las piezas deben deslizarse con mínimo juego. | H8/g7, H7/g6 | Guías de máquinas herramienta, carriles de precisión, husillos con carga ligera |

Ajuste de transición

Un ajuste de transición es un ajuste en el que las zonas de tolerancia del orificio y del eje se superponen parcialmente. Esto significa que el montaje final puede dar lugar a un pequeño espacio libre o a una pequeña interferencia, dependiendo de las dimensiones reales de fabricación.

Un ajuste de transición es una buena opción cuando el diseño debe encontrar un equilibrio entre la precisión de la ubicación y la facilidad de montaje.

Los ajustes de transición son comunes cuando:

- Las piezas deben estar colocadas con precisión, pero el montaje debe seguir siendo relativamente fácil.

- Es aceptable una pequeña cantidad de holgura o interferencia.

- El control dimensional es alto, pero no es necesario un ajuste a presión completo.

Los ajustes de transición se clasifican en ajustes libres, similares y ajustados.

| Tipo de ajuste | Sensación y características | Ejemplos (sistema basado en agujero) | Aplicaciones típicas |

| Ajuste libre | Tendencia al juego Ubicación precisa, pero con alta probabilidad de juego. Las piezas se montan sin presión. | H7/j6, H8/j7 | Espigas deslizantes, casquillos intercambiables, pasadores de posicionamiento |

| Ajuste similar | Equilibrio entre juego e interferencia Posicionamiento preciso; las piezas pueden montarse con ligera presión o golpe suave. | H7/k6, H7/k5, H6/k5 | Ruedas dentadas en ejes, acoplamientos, portaherramientas de máquinas |

| Ajuste apretado | Tendencia a la interferencia Las piezas están destinadas a quedar fijas con mínimo movimiento en condiciones normales. | H7/m6, H7/m5, H7/m4 | Rotores de motores eléctricos en ejes, cubos con carga ligera, casquillos de centrado |

Ajuste con interferencia

An interference fit is a fit where the hole will always be smaller than the shaft, creating a solid Un ajuste por interferencia es un ajuste en el que el agujero siempre será más pequeño que el eje, creando una interferencia sólida. Este tipo de ajuste requiere fuerza para el montaje, a menudo combinada con métodos térmicos (calentamiento del agujero para su expansión, enfriamiento del eje para su contracción). El desmontaje suele requerir mecanizado.

Las interferencias son comunes cuando:

- La junta debe transmitir un par significativo o una carga axial sin deslizarse.

- El montaje requiere una ubicación precisa, rígida y permanente.

- No debe haber movimiento entre las superficies de acoplamiento.

Los ajustes por interferencia se clasifican en ajustes por presión, por empuje y por interferencia forzada.

| Tipo de ajuste | Sensación y características | Ejemplos (sistema basado en agujero) | Aplicaciones típicas |

| Ajuste por presión | Interferencia pequeña Se puede montar con fuerza moderada. Ubicación segura, pero el desmontaje es posible. | H7/p6, H7/p5, H8/p6 | Cubos de poleas, engranajes con carga ligera, ejes con chaveta para evitar oscilaciones |

| Ajuste por empuje | Sujeción fuerte Requiere montaje térmico. Usado en conexiones de alta carga sometidas a vibración o impacto. | H7/s6, H7/s5 | Engranajes de transmisión, asientos de ruedas ferroviarias, acoplamientos en maquinaria pesada |

| Ajuste forzado | Máxima sujeción Se considera permanente. El desmontaje suele dañar las piezas. | H7/u6, H7/u5 | Componentes de motores aeronáuticos, engranajes de cigüeñal montados a presión, ejes de turbina |

Lista de verificación de diseño para especificar un ajuste

Las tolerancias y ajustes son una herramienta fundamental para garantizar que los ensamblajes funcionen según lo previsto. Si se eligen correctamente, proporcionan un lenguaje claro y estandarizado para el diseño, la fabricación y la inspección.

Utilice los siguientes puntos como lista de verificación al especificar un ajuste:

- Elija su base: decida entre un sistema Hole-Basis (basado en agujero, preferido) o Shaft-Basis (basado en eje). Esta elección depende de los componentes estándar disponibles (como cojinetes o ejes comerciales), las herramientas disponibles y la facilidad de fabricación (por ejemplo, el tipo de material o el tratamiento térmico).

- Seleccione el tipo de ajuste: determine la función requerida para la unión: Holgura (para movimiento libre), Transición (para ubicación precisa) o Interferencia (para montaje rígido y permanente).

- Seleccione la combinación adecuada: consulte las tablas de «ajustes preferidos» para seleccionar una combinación estándar de agujero/eje (por ejemplo, H7/k6, H7/p6, H9/d9). Esto equilibra los requisitos funcionales con las prácticas de fabricación estándar y el coste.

- Calcule y verifique los límites: calcule siempre el margen mínimo y máximo (para ajustes con margen/transición) o la interferencia (para ajustes con interferencia/transición). Utilice una calculadora de límites y ajustes fiable para verificar la combinación elegida.

- Confirme la fabricabilidad (DFM): compruebe que el grado IT elegido (el número) sea viable y económico para los procesos de su proveedor. Los grados más estrictos (por ejemplo, IT5-IT6) requieren operaciones de precisión, como el rectificado, y añaden un coste significativo.

- Planifique el montaje: para ajustes de transición e interferencia, confirme el método de montaje. Asegúrese de que la fuerza requerida (para montaje por presión) o los procedimientos térmicos (calentamiento/enfriamiento) sean prácticos y no dañen los componentes.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)