Espesores de pared en moldeo por inyección - ¿consejos?

Hola,

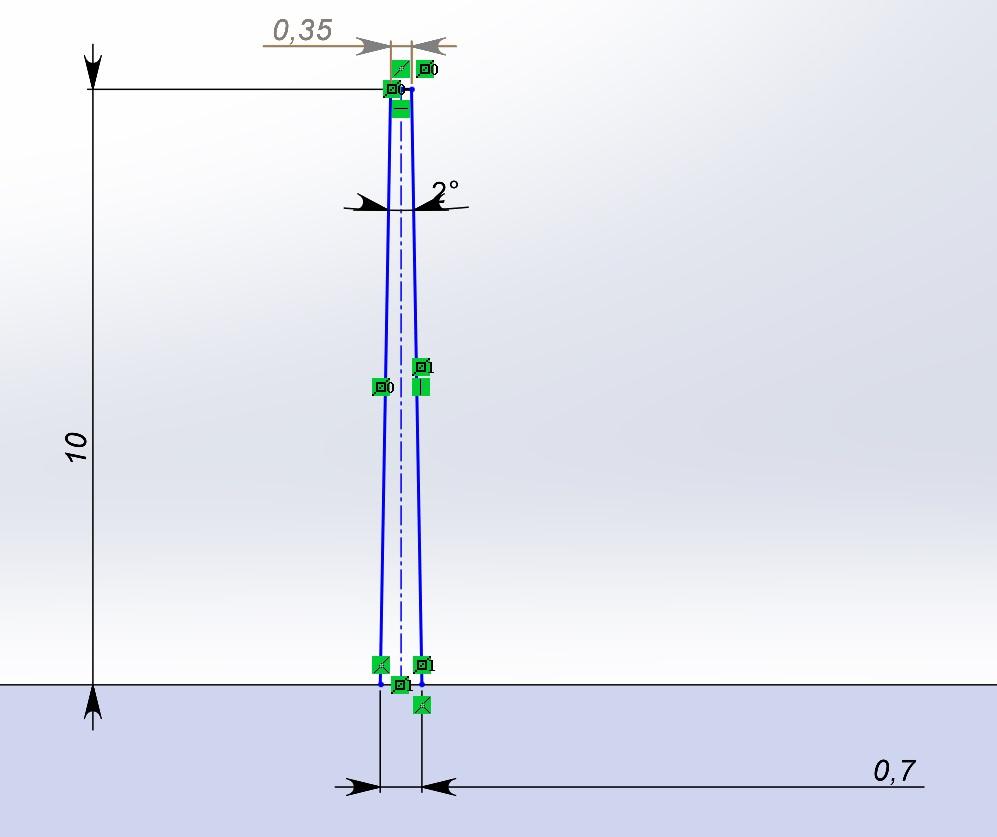

Soy un ingeniero mecánico actualmente en la fase de diseño de desarrollo de carcasas rectangulares utilizando material PA66 GF30. De mis proyectos anteriores, he encontrado desafíos para lograr dimensiones consistentes, particularmente con secciones de pared delgada. En mi diseño actual, una característica crítica tiene un espesor de pared especificado de 0.7mm, lo cual sospecho que podría llevar a problemas de deformación y resistencia basados en la experiencia pasada.

Para abordar de manera preventiva problemas potenciales, estoy considerando ajustar el espesor de la pared. Sin embargo, esto podría afectar el ancho total, inicialmente diseñado a 80.0mm (+/-0.05mm).

- ¿Cuál es el espesor mínimo de pared generalmente recomendado para el moldeo por inyección de PA66 GF30 para garantizar la integridad estructural sin comprometer la precisión dimensional?

- Dada las tolerancias estrictas requeridas, ¿sería apropiado adherirse a la ISO 20457 para tolerancias generales en esta situación, que está específicamente adaptada para piezas de plástico moldeadas por inyección?

Apreciaría cualquier percepción o sugerencia sobre cómo abordar mejor este desafío de diseño.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

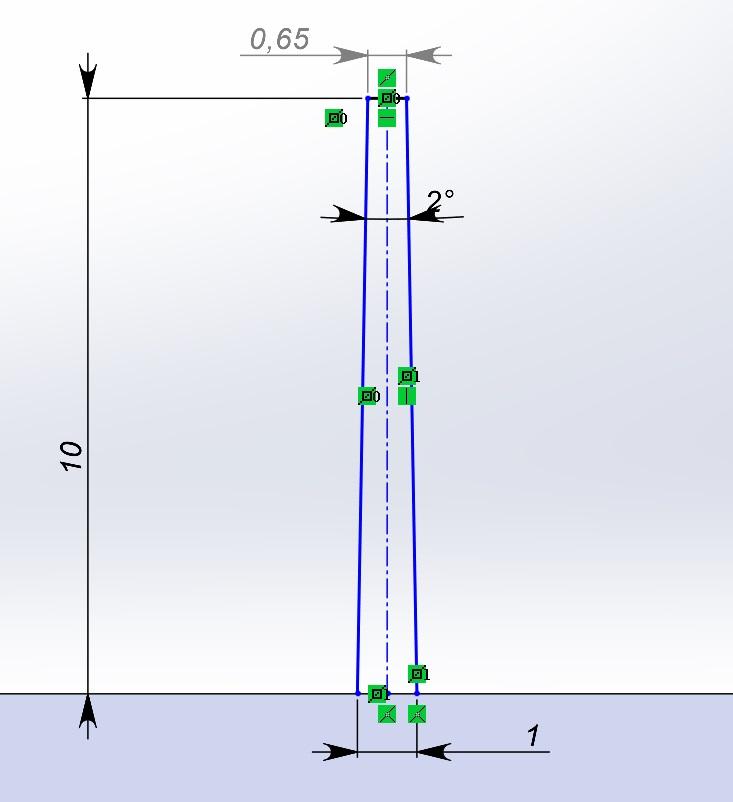

Iniciar sesión con mi cuenta Xometry  Como pueden ver en la imagen, con un grosor de 1 mm se obtiene un buen resultado en la parte superior de la costilla.

Como pueden ver en la imagen, con un grosor de 1 mm se obtiene un buen resultado en la parte superior de la costilla.

Espero que esto les sea útil,

que tengan un buen día :-)

Espero que esto les sea útil,

que tengan un buen día :-)