À travers la modélisation et la conception assistée par ordinateur (CAO), je m’efforce de donner vie à ces innovations et de les partager sur ma chaîne YouTube. Parmi tous les avions, le Concorde a toujours retenu mon attention. Son profil aérodynamique, sa complexité technologique et son nez emblématique représentent le summum de l’aviation civile. C’est ainsi qu’a débuté mon dernier projet.

De passionné à créateur : pourquoi j’ai recréé le nez du Concorde

Le Concorde a fasciné des générations d’ingénieurs, de designers et d’amateurs d’aviation. Je n’y fais pas exception. Au fil des ans, j’ai construit une dizaine de modèles volants, chacun étant une expérimentation en design aérodynamique. Mais il manquait quelque chose — et mes followers n’ont pas tardé à le souligner : « Où est le mécanisme du nez ? »

Ils avaient raison. Le nez inclinable caractéristique, qui s’abaisse lors du décollage et de l’atterrissage pour améliorer la visibilité du pilote, est à la fois fonctionnel et symbolique.

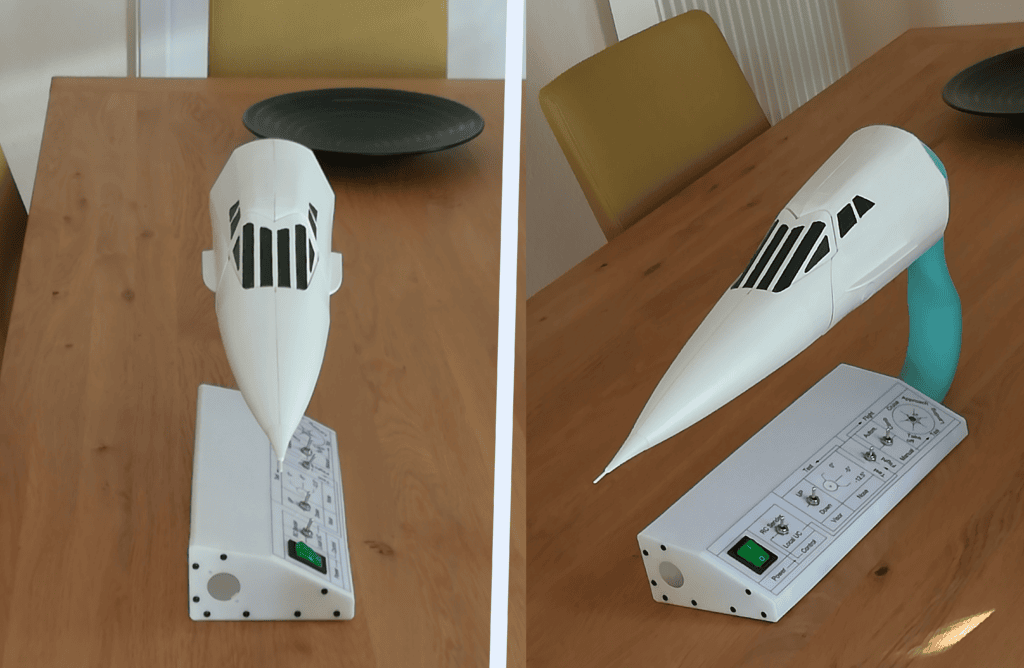

Construire une version fonctionnelle de ce mécanisme représentait cependant un défi majeur. Dans un modèle volant, le mécanisme serait trop fragile, trop complexe et simplement trop lourd pour fonctionner de manière fiable. Mais dans un modèle statique, ces contraintes disparaissent. J’ai réalisé que je pouvais augmenter l’échelle du design, accroître le poids et me concentrer entièrement sur la précision mécanique. Cela m’a permis de capturer la séquence complète de transformation du nez du Concorde — quelque chose rarement vu en dehors des archives des musées.

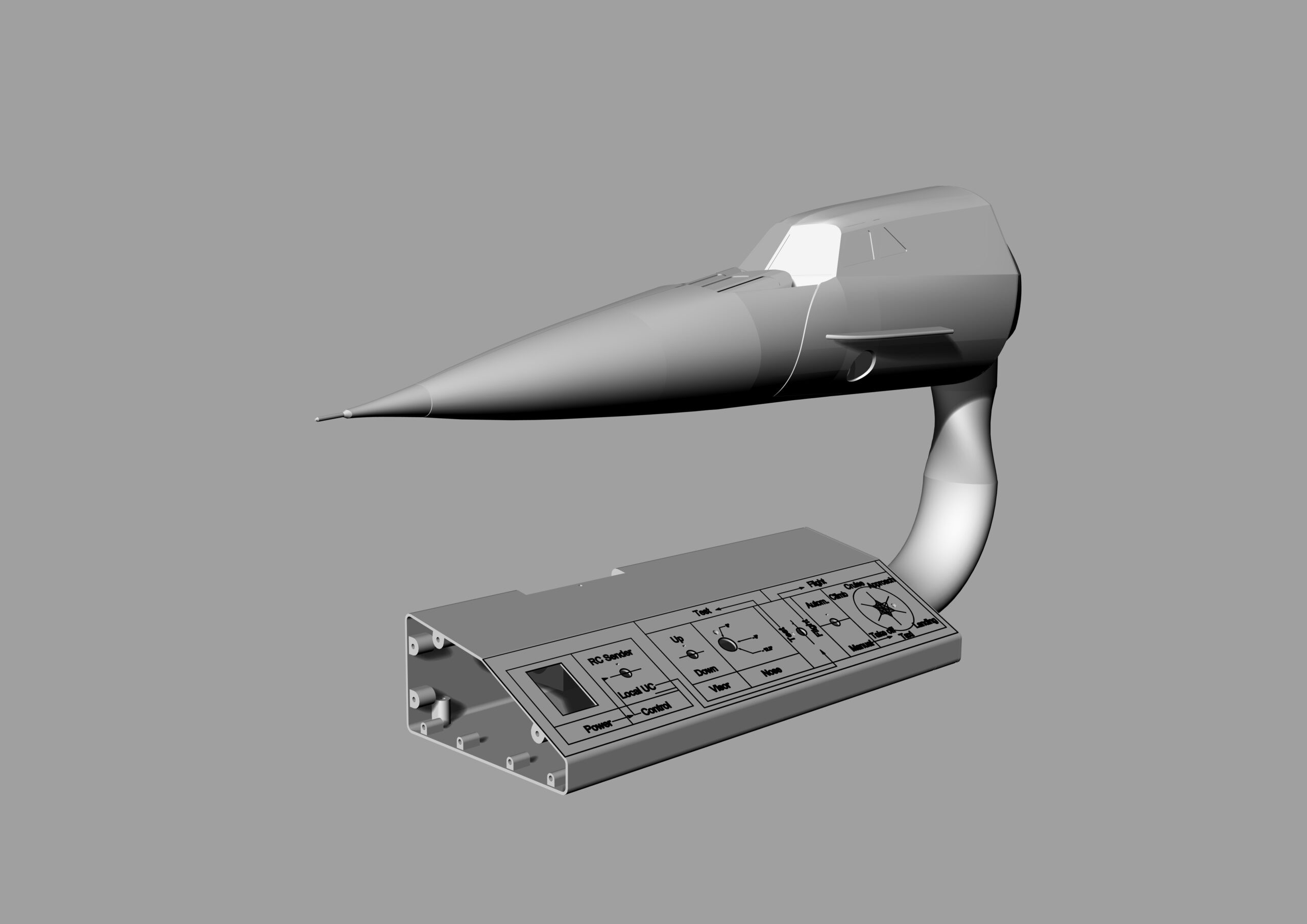

Concevoir un mécanisme qui imite le réel

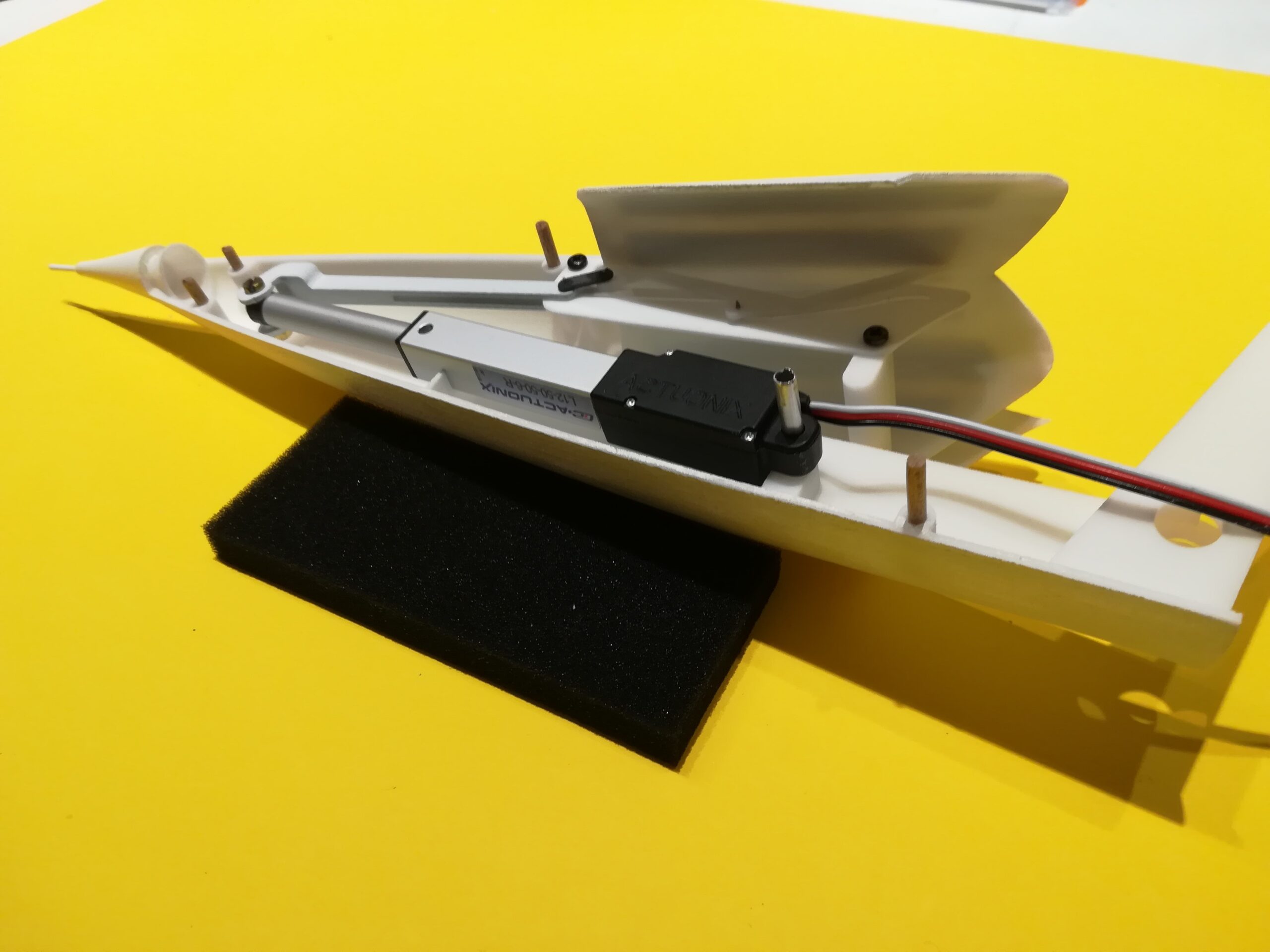

Pour recréer le nez du Concorde, j’ai dû simuler une séquence précise de mouvements impliquant plus de 20 pièces rigides qui pivotent et se déplacent avec un minimum de jeu. Cette transition d’une forme fixe à une autre nécessite plus qu’une simple précision visuelle — elle exige une harmonie mécanique. Les pièces doivent se mouvoir en synchronisation, sans se déformer, se plier ou se bloquer sous pression.

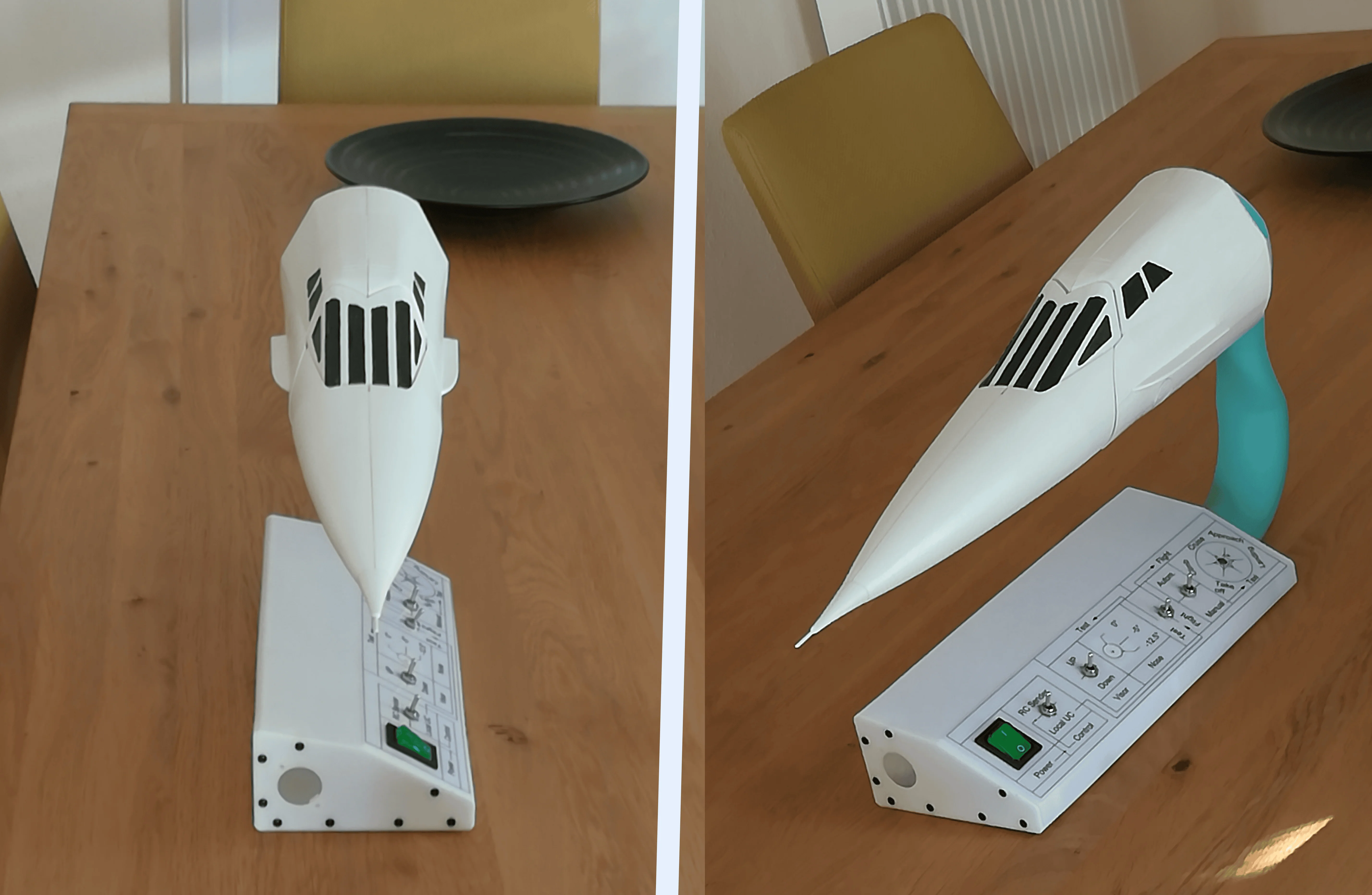

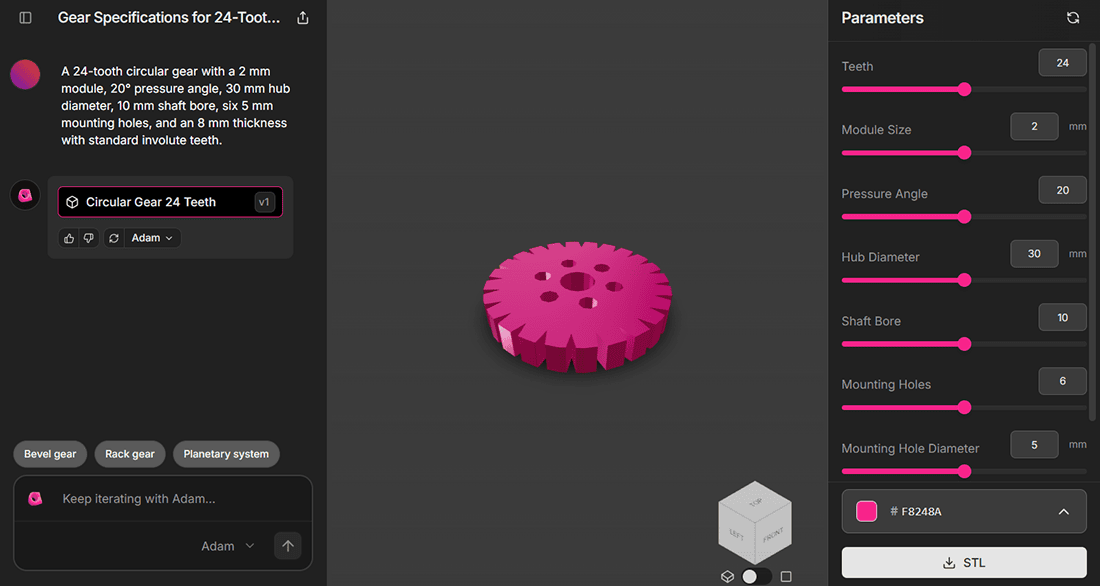

J’ai utilisé Rhinoceros (Rhino) pour la modélisation 3D. Sa modélisation de surfaces basée sur NURBS m’a offert la flexibilité nécessaire pour concevoir des courbes et des transitions organiques tout en maintenant un contrôle précis sur les dimensions des pièces. Rhino permet également une manipulation intuitive des surfaces et des assemblages, ce qui était crucial pour visualiser et affiner les pièces mobiles du mécanisme. Après plusieurs itérations de conception (18 au total) et des simulations de mouvement, j’ai abouti à une configuration qui imitait le fonctionnement réel du nez — reconnaissable par les spectateurs et respectée par les ingénieurs.

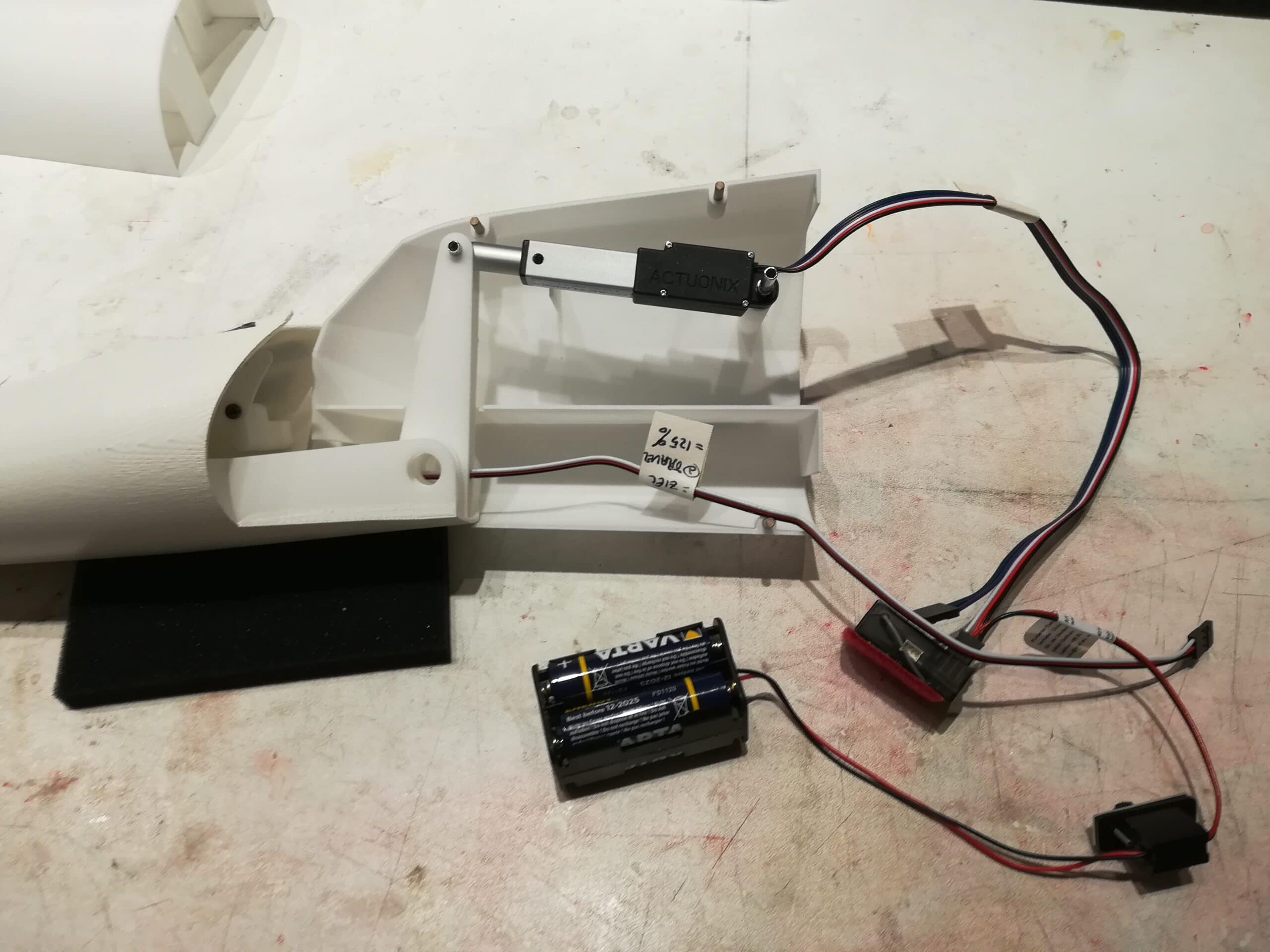

Pour le prototype physique, j’ai opté pour le frittage sélectif par laser (SLS) en nylon PA12. Cette combinaison offrait la durabilité et la précision dimensionnelle dont j’avais besoin, tout en étant suffisamment légère pour préserver l’intégrité du modèle et assez robuste pour supporter une utilisation répétée. J’ai commandé les pièces via le service de fabrication à la demande de Xometry, ce qui m’a permis de tester mes conceptions sans investir dans une imprimante ou des outils — un avantage crucial lorsque l’on travaille avec de petits volumes et des prototypes en évolution.

Simuler la précision aéronautique dans un modèle statique

L’un des principaux défis était de capturer la sensation du mécanisme réel — pas seulement sa forme. Le nez du Concorde ne se plie pas simplement ; il se transforme avec un mouvement fluide et délibéré. Cela signifiait concevoir des pièces imbriquées permettant un mouvement contrôlé et fiable. Les tolérances devaient être suffisamment serrées pour que le modèle conserve sa forme, mais suffisamment souples pour permettre l’assemblage et l’utilisation.

Grâce aux simulations de mouvement dans Rhino (l’ajustement de la visière et du cône de nez a nécessité plusieurs simulations CAO), j’ai pu anticiper le comportement de chaque composant sous charge. J’ai accordé une attention particulière aux points de stress et aux zones de contact. Le design final équilibre réalisme et robustesse — restant fidèle au mécanisme original tout en étant gérable pour un modèle de démonstration sur table. Le résultat est une maquette fonctionnelle qui montre exactement comment le nez du Concorde fonctionnerait — sans risque de casse lors de la manipulation.

Transformer l’enthousiasme en impact réel

La réponse au prototype a été extrêmement positive. Les passionnés d’aviation, les ingénieurs et même les spectateurs occasionnels ont exprimé leur enthousiasme — non seulement pour la fidélité du modèle, mais aussi pour son potentiel éducatif. En fait, plusieurs musées ont déjà manifesté leur intérêt. De nombreuses institutions exposent le Concorde, mais peu peuvent démontrer le mouvement du nez en raison de l’entretien mécanique requis. Ce modèle peut combler un vrai manque : il permet de montrer concrètement l’un des éléments les plus emblématiques de l’avion. Contrairement aux Concorde exposés dans les musées, cette version statique permet d’observer le fonctionnement du nez basculant en toute simplicité, sans entretien complexe.

Certains abonnés m’ont même contacté pour savoir s’ils pouvaient acheter un kit afin de construire leur propre version à la maison. Et là, j’ai compris qu’il y avait un vrai potentiel pour une production artisanale à petite échelle — une perspective que je commence sérieusement à envisager. Transformer ce prototype en kit modulaire demanderait bien sûr un peu de travail : créer une notice de montage claire, optimiser certaines pièces, voire repenser légèrement le design pour simplifier l’assemblage. Mais l’intérêt est là, et c’est très encourageant.

Faire revivre l’histoire de l’aéronautique, projet après projet

Ce projet va bien au-delà de la technique. C’est une manière de créer du lien avec toutes celles et ceux qui partagent une passion pour l’aviation et le design. C’est ce mélange entre créativité et ingénierie qui me plaît tant : donner une forme concrète à ce qui, autrefois, semblait réservé à l’imaginaire collectif.

Et ce n’est qu’un début. J’ai déjà d’autres idées en tête — des mécanismes spatiaux, des structures aéronautiques… L’objectif reste le même : explorer ces concepts de manière accessible, avec une approche très concrète, centrée sur la conception et la fabrication.

Grâce aux services de fabrication numérique, je peux continuer à me concentrer sur ce que j’aime le plus : concevoir des objets innovants qui allient précision technique et créativité.

Vous avez déjà tenté de reproduire un mécanisme complexe en modèle réduit ? Ou vous aimeriez essayer ? N’hésitez pas à partager vos idées, vos questions ou suggestions : j’adorerais avoir vos retours.

Partagez votre expérience en ingéniérie ou de conception de produits

Partagez votre expérience !

Partagez votre expérience en ingéniérie ou de conception de produits et recevez une compensation de 300€ à faire valoir sur vos pièces ! Présentez vos solutions innovantes et vos meilleures pratiques à notre communauté.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)