Tout d’abord, établissons quelques définitions fondamentales.

Qu’est-ce que la tôlerie ?

La tôlerie est une pièce de métal plate et mince, laminée, d’une épaisseur uniforme, qui varie généralement de 0,5 à 6 mm. Et c’est là la partie importante. Tout ce qui est plus mince est considéré comme une feuille (comme une feuille d’aluminium), tandis que tout ce qui est plus épais est considéré comme une plaque. Il est à noter que certaines sources citent des chiffres légèrement différents.

Bien que cet article se concentre sur les procédés de tôlerie, nous aborderons également certaines méthodes couramment appliquées aux plaques plus épaisses, en raison de la nature flexible du terme même de « fabrication de tôlerie ».

Comprendre la jauge par rapport aux millimètres

Au-delà du système métrique, les épaisseurs de matériau sont couramment mesurées en pouces ou en utilisant des numéros de jauges dans le système américain. Cependant, les numéros de jauge peuvent prêter à confusion, car un même numéro de jauge correspond à des épaisseurs réelles différentes selon le matériau.

Spécifiez toujours l’épaisseur de tôle en millimètres (mm) ou en pouces, et pas en jauge. Par exemple, une tôle d’aluminium de « jauge 10 » fait environ 2,6 mm, tandis qu’une tôle d’acier de « jauge 10 » fait environ 3,4 mm. Spécifier des unités précises permet d’éviter des confusions et des erreurs potentielles lors de la fabrication.

Pour convertir les jauges, veuillez vous référer à un tableau de conversion de jauge de tôlerie fiable.

La raison pour laquelle la fabrication de tôlerie joue un rôle si important dans l’industrie est sa polyvalence et son coût. D’une part, la tôlerie peut être découpée, pliée, étirée, emboutie, assemblée et finie pour créer toutes sortes de produits, allant d’un panneau de carrosserie automobile à la plus simple tôlerie latérale plate d’un convoyeur. Deuxièmement, il existe de nombreuses propriétés de matériaux disponibles, certaines inhérentes au matériau lui-même (acier contre cuivre contre aluminium, etc.) et d’autres découlant du traitement thermique.

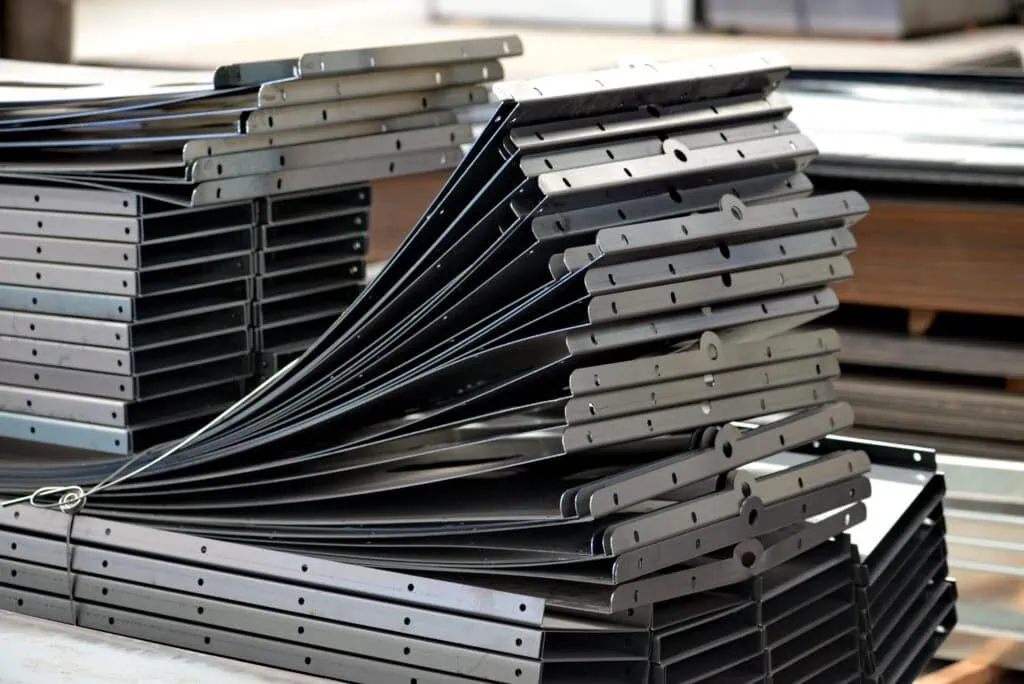

Matières premières : Tôleries vs. Bobines

La tôlerie est principalement fournie sous deux formes principales : les bobines et les feuilles de tôle. Les bobines sont principalement utilisées dans les procédés de fabrication continus et à haute vitesse, tels que le poinçonnage et le formage par laminage, qui exigent que le matériau soit traité sous la forme d’une longue bande ininterrompue. Les feuilles, en revanche, sont privilégiées pour la plupart des autres procédés de fabrication de tôle, y compris la découpe individuelle ou en petites séries, le pliage et les opérations de poinçonnage.

Les feuilles sont généralement proposées dans des tailles standard, le 1500 x 3000 mm étant l’une des dimensions les plus courantes. Il est crucial de prendre en compte ces dimensions standard pendant la phase de design afin d’optimiser l’utilisation du matériau et de gérer efficacement les coûts.

Ne pas tenir compte des tailles standard de tôle pendant la phase de design peut augmenter de manière significative les coûts de votre projet. Une mauvaise planification pourrait entraîner un excès de rebut de matériau, des frais supplémentaires pour des tailles personnalisées difficiles à trouver, ou la nécessité de procédés de soudage inutiles à un stade ultérieur.

Procédés de découpe de feuilles de tôle

Une fois le matériau sélectionné, la première étape de la fabrication est presque toujours la découpe. Le choix de la méthode de la découpe constitue une décision essentielle basée sur plusieurs facteurs clés :

- Compatibilité du matériau

- Épaisseur du matériau

- Vitesse et volume de production nécessaires

- Qualité et finition de bord souhaités

- Contraintes de tolérance

- Géométrie de la pièce

- Coût par pièce

Découpage laser

Le découpage laser est un procédé de coupe thermique qui utilise un faisceau laser focalisé pour faire fondre le matériau avec une précision et une vitesse exceptionnelles. C’est l’une des méthodes de découpe de tôle les plus courantes en raison de sa polyvalence, de sa précision, de sa rentabilité et de son adéquation à une large gamme de matériaux.

Comment ça fonctionne

Une machine de découpe laser génère un faisceau de lumière de haute intensité, qui est focalisé sur un petit point (souvent d’environ 0,2 mm de diamètre). Cette énergie concentrée fait fondre le matériau, et un gaz d’assistance à haute pression (tel que l’oxygène, l’azote ou l’air comprimé) souffle le matériau fondu hors de l’entaille (trait de coupe). Ce jet de gaz empêche le matériau de se solidifier à nouveau et garantit un bord propre.

Il y a trois principaux types de systèmes laser :

Lasers CO2

Les lasers CO2 sont la technologie la plus établie, opérant à une longueur d’onde de 10,6 micromètres. Ils sont très polyvalents et peuvent découper des non-métaux comme le bois et les plastiques, mais ils sont également de puissants coupeurs de métal, capables de traiter l’acier jusqu’à 30 mm.

Cependant, ils sont moins efficaces sur les métaux réfléchissants ; les limites d’épaisseur pour l’aluminium et le laiton se situent généralement autour de 10 mm, et le cuivre est limité à 4-5 mm. Les systèmes au CO2 nécessitent également un entretien régulier (par exemple, pour les miroirs et les tubes résonateurs) et consomment plus d’électricité que les technologies plus récentes.

Lasers à fibre

Les lasers à fibre sont une technologie à état solide fonctionnant à une longueur d’onde de 1,07 micromètre. Cette longueur d’onde est beaucoup mieux absorbée par les métaux réfléchissants comme l’aluminium, le cuivre et le laiton, ce qui rend les lasers à fibre très efficaces pour ces matériaux.

Ils sont 2 à 3 fois plus rapides que les lasers CO2 sur la tôle mince et sont beaucoup plus efficaces sur le plan énergétique. Comme ils n’ont pas de miroirs à aligner, ils nécessitent une maintenance minimale. Leur principale limitation est une épaisseur maximale inférieure sur l’acier (généralement 20 à 25 mm) par rapport aux lasers CO2 de forte puissance.

Lasers Nd :YAG

Les lasers Nd :YAG, un autre type à état solide, offrent une excellente qualité de faisceau et un bon contrôle d’impulsion, ce qui les rend idéaux pour les applications de haute précision ou la découpe de feuilles minces. Cependant, leur puissance de sortie est généralement inférieure à celle des lasers CO2 ou à fibre, et ils entraînent souvent des coûts d’exploitation et de maintenance élevés (en raison de la défaillance des lampes ou des diodes), ce qui limite leur utilisation à des missions spécifiques et de niche.

Les avantages et limitations de la découpe laser

| Avantages | Limitations |

| Haute précision : Atteint une précision de positionnement serrée, souvent ±0,1 mm. | Zone thermiquement affectée : Altère les propriétés du matériau localement, bien que la zone soit étroite (0,1 à 0,5 mm). |

| Excellente qualité de bord : Produit des bords nets et précis avec un minimum d’écume, ce qui réduit le besoin de post-traitement. | Limites d’épaisseur : Moins efficace sur les plaques très épaisses (par ex., au-delà de 25 à 30 mm par rapport aux autres méthodes thermiques. |

| Vitesse de coupe élevée : Très rapide, en particulier sur les matériaux d’épaisseur mince à moyenne. | Problèmes de matériaux réfléchissants : Les métaux hautement réfléchissants (par exemple, le cuivre, le laiton) peuvent être difficiles à traiter, en particulier pour les lasers CO2. |

| Faible déformation : La zone thermiquement affectée réduite et la vitesse élevée permettent une imbrication serrée des pièces, maximisant l’utilisation du matériau. | Risque de gauchissement : Peut entraîner un gauchissement sur les feuilles très minces (< 1 mm) si l’apport de chaleur n’est pas contrôlé avec soin. |

| Polyvalence : Permet la découpe d’une large gamme de matériaux, y compris les non-métaux comme les plastiques et le bois (avec les lasers CO2). | Fumées et ventilation : Produit des fumées dangereuses qui nécessitent des systèmes de ventilation et de filtration robustes. |

Applications et considérations pour les matériaux

La plage idéale pour la découpe de métal se situe généralement entre 0,5 mm et 25 mm. Alors que les lasers industriels de forte puissance peuvent couper des plaques plus épaisses, la vitesse de coupe diminue et la qualité de la saignée se détériore.

Les feuilles minces (inférieures à 1 mm) nécessitent un contrôle précis des paramètres pour éviter le gauchissement dû à la déformation thermique. Dans l’ensemble, la découpe laser est idéale pour les pièces nécessitant des formes complexes, une haute précision et une finition de bord nette qui exige un post-traitement minimal.

Applications dans l’industrie

La découpe laser est utilisée dans presque toutes les industries. Des applications courantes incluent :

- Automobile : Supports de précision, composants d’échappement et pièces prototypes.

- Aérospatiale : Composants structurels légers et pièces de moteur nécessitant une haute précision.

- Électronique : Boîtiers, châssis, dissipateurs thermiques et blindages EMI.

- Construction : Panneaux décoratifs, composants CVC et pièces métalliques sur mesure.

Découpe plasma

La découpe au plasma est un procédé de coupe thermique largement utilisé dans la fabrication lourde et la construction. Bien qu’il soit moins précis que la découpe laser, il excelle dans la coupe rapide des métaux épais électriquement conducteurs.

Comment ça fonctionne

Le découpage au plasma utilise un jet de gaz ionisé (plasma) à haute vélocité pour faire fondre et expulser le matériau de la coupe. Le processus commence par le passage d’un arc électrique à travers un gaz comprimé (tel que l’azote, l’argon ou l’air), ce qui ionise le gaz et le chauffe à des températures extrêmes — dépassant souvent 20 000°C.

L’électrode et la buse de la torche de coupe créent l’arc. Étant donné que le plasma résultant est électriquement conducteur, il maintient l’arc entre la torche et la pièce métallique. Ce principe de fonctionnement signifie que la découpe plasma est limitée aux matériaux électriquement conducteurs. Avec des systèmes appropriés, elle peut couper des épaisseurs allant jusqu’à + de 100 mm.

Les systèmes modernes utilisent un « arc pilote » (une petite étincelle de plasma) pour initier l’arc de coupe principal au contact de la pièce à usiner.

Avantages et limitations de la découpe plasma

| Avantages | Limitations |

| Vitesses de coupe rapides : Très rapides, surtout avec les matériaux épais. | Trait de coupe plus large : Le chemin de coupe est plus large que celui d’un laser, ce qui se traduit par une précision inférieure. |

| Capacité de matériaux épais : Coupe l’acier jusqu’à + de 100 mm ; moins pour l’acier inoxydable et l’aluminium. | Zone thermiquement affectée plus large : La zone affectée thermiquement est plus grande que celle d’un laser, altérant davantage le matériau de base. |

| Rentable sur plaque : Souvent moins cher que la découpe laser pour les plaques d’une épaisseur supérieure à 10 mm. | Qualité de bord : Peut produire de l’écume et un léger biseau de bord (angularité), nécessitant souvent un post-traitement. |

| Matériaux conducteurs : Coupe tous les métaux électriquement conducteurs, y compris les métaux réfléchissants qui posent problème aux lasers. | Uniquement conducteurs : Ne peut pas couper les matériaux non conducteurs comme le bois ou les plastiques. |

| Portabilité : Des unités portables plus petites sont disponibles pour les travaux sur site. | Fumées et ventilation : Produit d’importantes fumées dangereuses et un arc lumineux, nécessitant une ventilation. |

Applications et considérations pour les matériaux

La découpe plasma est compatible avec tous les métaux électriquement conducteurs. L’acier au carbone se coupe bien en utilisant de l’air comprimé ou de l’oxygène. L’acier inoxydable et l’aluminium obtiennent de meilleurs résultats (minimisation de l’oxydation et meilleure qualité de bord) en utilisant de l’azote ou des mélanges gazeux argon/hydrogène.

Alors que la découpe laser est de plus en plus compétitive jusqu’à 25-30 mm, la véritable plage optimale du découpage au plasma se situe dans la plage d’épaisseur de 10 mm à 50 mm.

Sur les feuilles minces, l’apport de chaleur élevé peut provoquer un gauchissement important. Sur les matériaux plus épais que 50 mm, le bord de coupe présente souvent un biseau (angularité) et une rugosité notables. C’est pourquoi c’est un choix populaire pour les applications structurelles où la fonction et la résistance sont prioritaires par rapport à l’esthétique fine.

Applications dans l’industrie

La découpe au plasma est un procédé de choix pour les applications à usage intensif :

- Construction lourde : Fabrication d’acier de construction, coupe de tôles épaisses.

- Construction navale : plaques de coques, composants structurels.

- Équipements industriels : Récipients sous pression, réservoirs de stockage.

- Automobile : Pièces de camions lourds, composants de châssis.

- Fabrication générale : Supports, cadres et autres composants de tôles épaisses.

Coupage au chalumeau

Le coupage au chalumeau, également appelé oxycoupage, est un procédé thermique principalement utilisé pour la découpe de tôles très épaisses en acier au carbone. Bien que ce ne soit pas un premier choix habituel pour la tôlerie fine, c’est une méthode économique et portable, particulièrement pour les travaux sur site ou dans les ateliers équipés pour la fabrication d’acier lourd.

Comment ça fonctionne

Oxycoupage et coupage au chalumeau sont des termes interchangeables, décrivant tous deux de manière exhaustive le procédé. L’oxycoupage utilise une flamme haute température générée par un gaz combustible (tel que l’acétylène, le propane ou le gaz naturel) pour chauffer l’acier doux jusqu’à sa température d’inflammation, qui est d’environ 900 °C.

Une fois que cette température est atteinte, un jet séparé d’oxygène pur à haute pression est dirigé vers cet endroit. Ceci déclenche une réaction d’oxydation rapide (essentiellement une rouille ou une combustion contrôlée à grande vitesse) qui rompt le matériau. La flamme de préchauffage et le jet d’oxygène fonctionnent de concert pour se déplacer le long du chemin de coupe.

Ce procédé est limité aux aciers au carbone et aux aciers faiblement alliés. Ce procédé est optimal sur l’acier doux (moins de 0,25 % de carbone), car une teneur plus élevée en carbone (plus de 0,6 %) perturbe le processus et exige un préchauffage supplémentaire. Ce procédé ne convient pas à l’acier inoxydable, à l’aluminium ni aux autres métaux non ferreux. Des éléments comme le chrome ou le nickel forment une couche d’oxyde protectrice qui résiste à la réaction d’oxydation, empêchant ainsi la coupe.

Avantages et limitations du coupage au chalumeau

| Avantages | Limitations |

| Épaisseur inégalée : il excelle dans la découpe de tôles très épaisses, de sa plage idéale de 10-150 mm jusqu’à 300 mm ou plus. | Uniquement l’acier au carbone : Ne peut pas couper l’acier inoxydable, l’aluminium ou les autres métaux non ferreux. |

| Coût de l’équipement faible : Le chalumeau et l’équipement de gestion des gaz sont relativement peu coûteux. | Large trait de coupe : Produit une coupe très large (+ de 3 mm), ce qui entraîne une faible précision et une perte de matière. |

| Portabilité : Les unités portables à commande manuelle sont courantes, ce qui rend le procédé parfait pour les travaux sur le terrain sur site. | Grande zone thermiquement affectée : Crée une zone thermiquement affectée très étendue, altérant significativement les propriétés du matériau à proximité de la coupe. |

| Aucune électricité requise : Fonctionne uniquement avec des gaz combustibles et de l’oxygène, ce qui le rend utile dans les endroits dépourvus d’alimentation électrique. | Qualité des bords médiocre : Laisse un bord rugueux, conique avec une quantité importante d’écume, nécessitant un post-traitement lourd. |

| Outil polyvalent : La même configuration de chalumeau peut souvent être adaptée pour des applications de soudage ou de préchauffage. | Vitesse de coupe lente : Nettement plus lent que le découpage plasma pour des épaisseurs de matériaux comparables. |

Applications et considérations pour les matériaux

Le coupage au chalumeau est plus efficace sur l’acier doux avec une faible teneur en carbone (inférieure à 0,25 %). Bien que les aciers à teneur en carbone plus élevée puissent être coupés, ils nécessitent un préchauffage minutieux et un refroidissement contrôlé pour empêcher des fissures et une fragilisation.

L’avantage principal de ce procédé concerne les matériaux d’une épaisseur supérieure à 25 mm, où les autres méthodes deviennent moins économiques ou plus lentes. La qualité de la coupe est comparativement médiocre et ne convient pas aux composants de précision ou à la tôlerie fine.

Applications dans l’industrie

Étant donné sa capacité à couper les tôles épaisses et lourdes, le coupage au chalumeau est utilisé presque exclusivement dans les industries lourdes :

- Construction : Découpe de poutres en acier de construction et de tôles lourdes.

- Équipement lourd : Fabrication de composants de châssis et de supports épais.

- Démolition et ferraillage : Segmenter de grandes structures métalliques pour pouvoir les démanteler.

- Construction de ponts : Découpe et ajustement sur site d’acier de construction.

Découpe à jet d’eau

La découpe au jet d’eau est un procédé d’érosion mécanique qui découpe le matériau à l’aide d’un flux d’eau à haute vitesse. Contrairement aux méthodes thermiques (laser, plasma), il ne génère pas de zone thermiquement affectée. Ceci, combiné à sa capacité à couper presque n’importe quel matériau, en fait un procédé essentiel pour les applications spécialisées.

Comment ça fonctionne

Les systèmes de découpage au jet d’eau fonctionnent de deux manières : au jet d’eau pur et au jet d’eau abrasif.

- Le jet d’eau pur utilise un flux d’eau pressurisé entre 210 et 620 MPa (30 000 à 90,000 psi), focalisé à travers un orifice minuscule (environ 0,2 mm) pour découper des matériaux souples comme la mousse et le caoutchouc.

- Le jet d’eau abrasif, la méthode utilisée pour la fabrication de tôles métalliques, introduit un abrasif (le plus souvent du grenat) dans le flux d’eau à haute pression. Ce mélange d’eau et de particules abrasives érode le matériau par impact à haute vitesse.

Il s’agit d’une méthode de coupe mécanique, n’impliquant ni fusion, ni réactions chimiques. Le porte-tête de coupe, contrôlé par le code G, bombarde le matériau, l’érodant progressivement pour créer une coupe précise sans distorsion thermique.

Avantages et limitations du découpage au jet d’eau

| Avantages | Limitations |

| Absence de zone affectée thermiquement : Le procédé de coupe à froid ne déforme pas et n’altère pas les propriétés du matériau. | Vitesses de coupe lentes : Nettement plus lent que le laser ou le plasma, particulièrement sur les matériaux épais. |

| Coupe tous les matériaux : Peut couper pratiquement n’importe quoi, y compris les métaux, les matériaux composites, les céramiques, la pierre et le verre. | Coût d’exploitation élevé : Coûts importants dus à la consommation d’abrasifs et à la maintenance de la pompe haute pression. |

| Excellente qualité des bords : Produit un fini de bord lisse, d’aspect satiné, qui ne nécessite souvent aucun post-traitement. | Risque de conicité : Peut produire une légère conicité des bords (angle du trait de coupe) sur les matériaux très épais, bien que les têtes 5 axes modernes puissent compenser cela. |

| Capacité de matériaux épais : Peut couper des métaux jusqu’à 250 mm d’épaisseur. | Bruit : Le procédé est exceptionnellement bruyant. |

| Haute précision : Atteint une précision élevée, avec des tolérances dépendant de la vitesse de coupe. |

Applications et considérations pour les matériaux

Le découpage au jet d’eau est la solution idéale pour les matériaux qu’il est difficile ou impossible de couper avec des procédés thermiques. Ceci inclut les aciers à outils, le titane, les alliages exotiques et les composites.

Le jet d’eau est le procédé de choix pour les matériaux sensibles à la chaleur (comme les pièces traitées thermiquement ou les alliages dont il faut préserver la trempe) et pour les designs où aucune distorsion thermique ou altération des propriétés du matériau (zone thermiquement affectée) n’est acceptable.

La qualité de la coupe est exceptionnelle, particulièrement lorsque l’on utilise des vitesses de coupe plus lentes, ce qui produit également une excellente perpendicularité des bords (conicité minimale).

Applications dans l’industrie

- Aérospatiale : Découpe de composants en titane, de pièces composites et de supports de haute précision.

- Appareils médicaux : Fabrication d’instruments chirurgicaux, d’implants et de composants de précision.

- Outil et moule : Découpe d’aciers à outils trempés et de composants d’outillage complexes.

- Fabrication générale : Pièces de faible volume et de haute précision faites à partir de matériaux divers ou difficiles à couper.

Après avoir discuté les quatre principales méthodes de coupe, nous allons conclure en les comparant directement :

Comparaison des procédés de découpe de tôlerie

| Paramètre | Découpage laser | Découpe plasma | Coupage au chalumeau | Découpe à jet d’eau |

| Type de procédé | Procédé thermique (par fusion) | Procédé thermique (arc plasma) | Procédé thermique (oxydation) | Procédé mécanique (érosion) |

| Précision | ±0,1 mm | ±0,2 mm | ±1-3 mm | ±0,05–0,1 mm |

| Épaisseur maximale de l’acier | 25-30 mm | + de 100 mm | + de 300 mm | + de 250 mm |

| Épaisseur maximale de l’aluminium | 20-25 mm | + de 100 mm | Ne peut pas couper | + de 250 mm |

| Acier inoxydable max. | 15-20 mm | 50-80 mm | Ne peut pas couper | + de 200 mm |

| Zone thermiquement affectée | 0,1-0,5 mm | 1-3 mm | 3-8 mm | Aucun |

| Largeur de trait de coupe | 0,1-0,5 mm | 1-8 mm | 3-10 mm | 0,8-1,5 mm |

| Vitesse de coupe | Rapide (mince) | Très rapide (épais) | Lent | Très lent |

| Qualité de bord | Excellent | Passable à bon | Faible | Excellent |

| Matériau | La plupart des métaux, quelques non-métaux | Conducteur uniquement | Acier au carbone uniquement | Tous les matériaux |

| Coût d’exploitation | Moyen à élevé | Faible à moyen | Très faible | Très élevé |

| Coût de l’équipement | Élevé | Moyen | Très faible | Très élevé |

| Idéal pour | Formes complexes, précision | Acier structurel épais | Acier au carbone très épais | Haute précision, sans apport thermique |

Cisaillement

Le cisaillement est un procédé de coupe mécanique qui utilise deux lames opposées pour couper la tôle selon une ligne droite. C’est souvent la méthode la plus économique pour réaliser des coupes droites en raison de sa simplicité et de sa haute vitesse.

Comment ça fonctionne

Le procédé de cisaillement est similaire à celui d’une paire de ciseaux. La machine utilise deux lames, une lame supérieure et une lame inférieure, positionnées avec un angle réduit (1 à 2 degrés) entre elles. Cet angle, ou « dépouille », signifie que la coupe s’effectue progressivement sur la longueur du matériau plutôt que simultanément, ce qui réduit significativement la force requise.

Un mécanisme de serrage maintient la tôle en place, et une butée arrière est utilisée pour régler la dimension afin d’obtenir des coupes répétitives et précises. La plupart des cisailles modernes sont hydrauliques, offrant un mouvement fluide et une puissance élevée pour couper les matériaux épais (par exemple, l’acier au carbone jusqu’à 25 mm).

Les cisailles à lames parallèles, bien que moins courantes, sont idéales pour les tôles fines et les petites coupes, produisant des bords sans bavure, contrairement aux lames inclinées qui peuvent déformer les matériaux souples.

Les cisailles mécaniques, bien que moins répandues, sont toujours présentes dans les ateliers ; elles sont efficaces pour les tôleries fines et plus faciles à entretenir, mais offrent une force limitée à faible rendement.

Avantages et limitations du cisaillement

| Avantages | Limitations |

| Grande vitesse : Très rapide, car le procédé peut trancher un long bord en un seul coup de cisaille. | Coupes droites uniquement : Ne peut pas être utilisé pour couper des courbes ou des géométries complexes. |

| Faible coût d’exploitation : Temps de cycle rapides et consommables minimes (pas de gaz, pas d’abrasifs). | Qualité des bords variable : Peut laisser une bavure ou une légère déformation, particulièrement en cas de réglage inadéquat. |

| Pas de zone thermiquement affectée : En tant que procédé mécanique, il ne produit aucune zone thermiquement affectée ni distorsion thermique. | Usure des lames : Les lames s’émoussent avec le temps et doivent être entretenues, ce qui affecte la qualité de la coupe. |

| Simplicité : Un procédé simple, fiable et qui ne nécessite pas d’opérateurs hautement qualifiés. | Matériaux ductiles : Le procédé est plus efficace sur les matériaux ductiles ; les métaux durs ou cassants peuvent se fracturer de manière inadéquate. |

| Production élevée : Idéal pour les opérations de découpage de flancs à grand volume et la préparation de matière première. |

Applications et considérations pour les matériaux

Le cisaillement fonctionne mieux avec les matériaux ductiles comme l’acier doux, l’acier à carbone moyen, l’acier inoxydable et l’aluminium. Les matériaux plus durs nécessitent plus de force et accélèrent l’usure de la lame.

Le bord de coupe présente typiquement une petite bavure sur le dessous. La qualité de la coupe dépend fortement du « jeu de lame », c’est-à-dire de l’espace entre les deux lames.

Le jeu de lame est la clé : la qualité de coupe en cisaillement dépend fortement du jeu de lame, c’est-à-dire de l’écart entre les lames supérieure et inférieure. Ceci est généralement réglé entre 5 et 10 % de l’épaisseur du matériau. Un jeu de lame trop faible provoque une usure rapide de la lame, tandis qu’un jeu trop important peut entraîner la flexion ou la torsion du matériau, résultant en une bavure importante.

Applications dans l’industrie

Le cisaillement est un processus fondamental utilisé pour la préparation des blocs de matériaux.

- Fournisseurs de matériaux bruts : Découpe de grandes tôles ou plaques en formats plus petits et commercialisables.

- CVC : Préparation de sections droites d’acier galvanisé pour les gaines de ventilation.

- Couverture : Découpe des panneaux métalliques de toiture et de bardage.

- Fabrication générale : Détourage de pièces simples destinées au pliage ou au poinçonnage ultérieur.

- Fabrication d’appareils électroménagers : Création de blocs plats destinés aux procédés d’emboutissage profond.

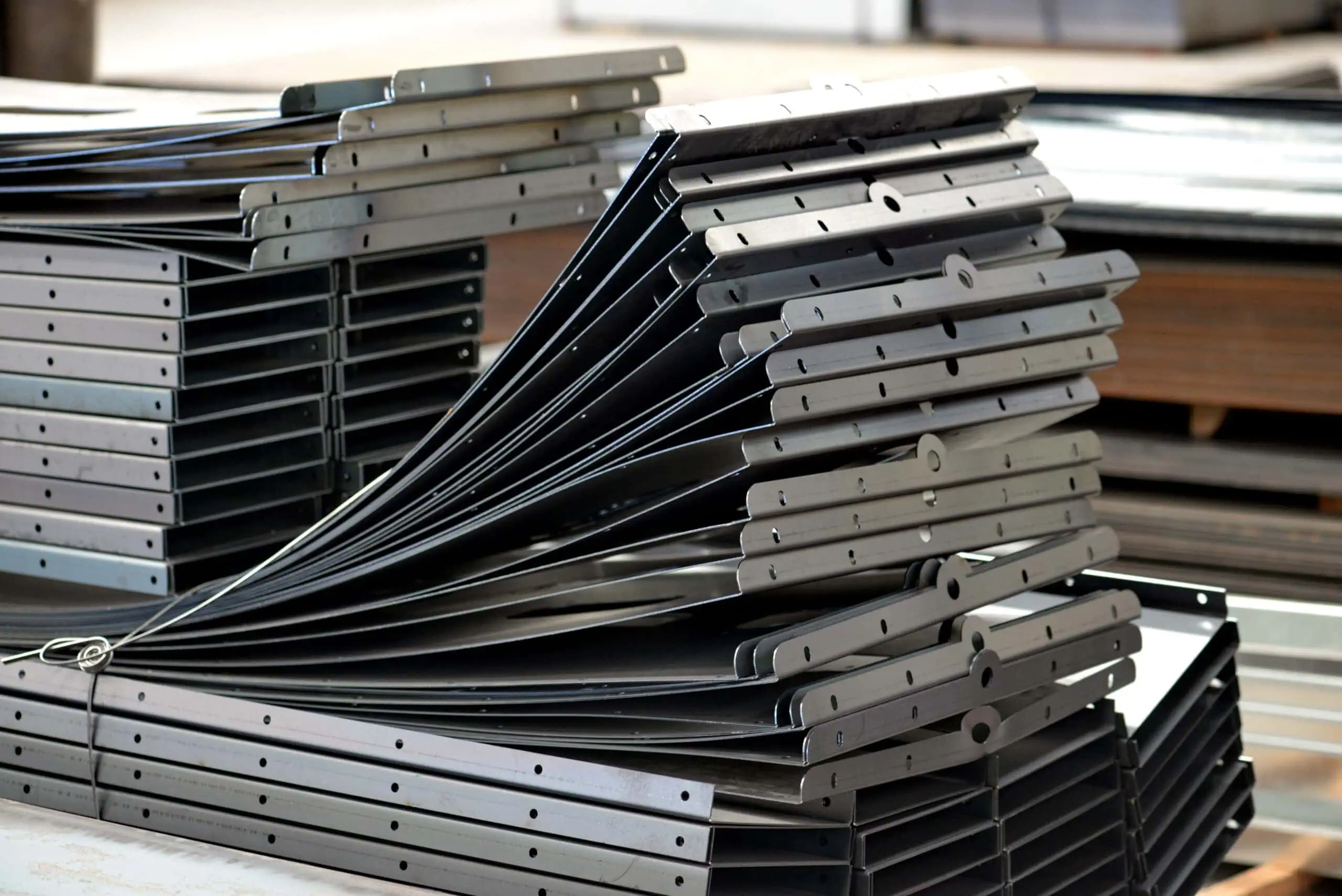

Préparation de blocs et poinçonnage

La préparation de blocs et le poinçonnage sont des procédés de coupe mécaniques à haute vitesse, idéaux pour la production à grand volume. En utilisant un outillage (poinçon et moule) dédié, on obtient des temps de cycle très rapides, une qualité constante et une reproductibilité dimensionnelle élevée.

Comment ça fonctionne

Le mécanisme de base pour ces deux procédés implique un poinçon (moule supérieur) qui force la tôle à travers une ouverture du moule (moule inférieur). La principale différence entre les deux réside dans l’intention – c’est-à-dire si le bloc découpé ou la tôle restante est le produit final.

- Perforation : Il s’agit d’une forme de poinçonnage qui utilise un outillage multi-poinçons pour créer de nombreux trous, souvent selon un motif défini, en un seul coup de presse.g (lower die). The primary difference between them is the intent—i.e., whether the cutout or the remaining sheet is the final product.

- Préparation de blocs : La pièce qui est poinçonnée à l’extérieur le produit souhaité. Le matériau environnant, ou « toile », constitue le rebut. Ceci est utilisé pour créer des pièces telles que des rondelles, des joints d’étanchéité et des blocs d’engrenages.

- Poinçonnage : La pièce qui est poinçonnée à l’extérieur constitue le rebut. La tôle principale, qui présente désormais des trous ou des rainures, est le produit souhaité. C’est utilisé pour créer des trous de ventilation dans les boîtiers électroniques ou des trous de montage dans les supports.

- Le découpage fin en blocs : Il s’agit d’une variante de haute précision du découpage en blocs qui utilise des jeux extrêmement réduits (jusqu’à 10 fois inférieurs à la norme) et une pression contrôlée. Cela produit des pièces avec des bords très lisses et d’équerre, et est souvent utilisé pour les instruments chirurgicaux ou les composants de montre.

Avantages et limitations du découpage en blocs et du poinçonnage

| Avantages | Limitations |

| Vitesse élevée : Temps de cycle extrêmement rapides, certaines presses pouvant atteindre 1000 coups par minute. | Coût d’outillage élevé : L’outillage dédié (poinçon et jeu de moules) est coûteux, en particulier pour les formes personnalisées. |

| Excellente reproductibilité : Idéale pour la production en grand volume, car l’outil garantit que chaque pièce est identique. | Limite d’épaisseur du matériau : Convient mieux à la tôlerie, généralement de 6 mm ou moins. |

| Faible coût par pièce (à grand volume) : Une fois l’outillage réalisé, le coût par pièce est très faible. | Usure de l’outillage : Les outils s’usent et nécessitent une surveillance et un entretien réguliers pour maintenir la qualité des bords |

| Bonne qualité des bords : Un réglage approprié avec un jeu correct produit des bords nets et précis | Déformation des pièces : Peut provoquer une déformation de la pièce, en particulier lors du poinçonnage de nombreux trous rapprochés. |

| Flexibilité (tourelle) : Les poinçonneuses à tourelle CNC offrent une flexibilité en utilisant une bibliothèque d’outils standard. |

Applications et considérations pour les matériaux

- Le poinçonnage et le découpage en blocs fonctionnent mieux avec les matériaux ductiles qui sont moins sujets à la fissuration sous contrainte. L’acier au carbone est couramment utilisé jusqu’à 6 mm, tandis que l’acier inoxydable (qui nécessite plus de force en raison de la capacité de trempe) est généralement limité à 3 ou 4 mm. Les alliages d’aluminium conviennent également bien en raison de leur faible dureté (ou malléabilité), bien qu’ils puissent parfois adhérer au poinçon.

- La qualité du bord dépend des propriétés du matériau. Les matériaux ductiles produisent un bord cisaillé plus lisse, tandis que les matériaux plus durs peuvent présenter une zone de fracture plus importante avec une finition plus rugueuse.

Afin de prévenir la déformation du matériau et d’assurer la qualité de la pièce, suivez ces règles de design :

- Taille des trous : Le diamètre minimal du trou devrait être au moins égal à l’épaisseur du matériau, mais de préférence plus grand.

- Espacement des trous : La distance entre les trous devrait être au moins 1,5 fois l’épaisseur du matériau.

- Distance aux bords : La distance entre un trou et le bord de la pièce doit être au moins 2,5 fois l’épaisseur du matériau afin d’éviter que le matériau ne se bombe ou ne se déforme.

Applications dans l’industrie

- Électronique : Trous de ventilation du châssis, boîtiers de connecteurs, perforations pour le blindage EMI.

- Automobile : Trous de montage des panneaux de carrosserie, contacts électriques et engrenages de précision (par découpage fin en blocs).

- Électroménager : Ouvertures des panneaux de commande, grilles de ventilation, supports de montage et perforations décoratives.

CVC : Connexions de gaines, boîtiers de filtres et composants de contrôle du débit d’air.

Procédés de formage de feuilles de tôle

Une fois qu’un bloc de tôle plat est découpé, l’étape suivante est souvent le formage. Il s’agit de tout processus qui façonne le métal en appliquant une force qui dépasse sa limite d’élasticité, l’amenant à prendre une nouvelle forme permanente.

Retour élastique et compensation

Un concept essentiel dans tout formage des métaux est le retour élastique. Il s’agit de la récupération élastique du matériau, soit sa tendance à « revenir » vers sa forme plate d’origine après que la force de formage a été retirée.

Ceci se produit parce qu’un pli crée deux zones : les couches externes sont étirées (forces de traction), et les couches internes sont comprimées. La plupart des matériaux sont plus résistants à la compression qu’à la traction, de sorte que les couches internes comprimées repoussent légèrement le matériau une fois que l’outil est rétracté. Ceci est particulièrement courant dans le pliage en l’air.

Afin d’obtenir un angle final précis (par ex., 90°), plusieurs méthodes de compensation sont utilisées :

- Pliage avec compensation : La pièce est pliée au-delà de l’angle souhaité (par ex., à 88°) afin qu’elle revienne par retour élastique à l’objectif de 90°.

- Pliage au fond ou monnayage : Une force beaucoup plus élevée est utilisée pour presser le matériau dans le moule, ce qui déforme le matériau plastiquement et minimise sa capacité à se détendre élastiquement.

- Sélection poinçon/moule : L’utilisation de poinçons avec un rayon plus petit peut également aider à « fixer » le pli et à réduire le retour élastique.

Le retour élastique signifie que l’obtention de l’angle final dépend fortement des propriétés du matériau, de l’épaisseur et du rayon de pliage. Les designers doivent également considérer la séquence de pliage, car certaines brides peuvent bloquer l’outillage de la presse-plieuse, rendant les plis suivants impossibles.

Pliage (presse-plieuse)

Lorsque les ingénieurs parlent de pliage, ils font presque toujours référence au pliage à la presse-plieuse. C’est le procédé de fabrication de tôlerie le plus courant utilisé pour former le matériau, capable de produire aussi bien de simples plis à 90 degrés que des géométries complexes à plis multiples..

Comment ça fonctionne

Une presse plieuse utilise un poinçon (l’outil supérieur) pour forcer une tôle à entrer dans un moule en V (l’outil inférieur). Il y a trois méthodes principales :

- Pliage en l’air : C’est la méthode la plus courante et la plus flexible. Le poinçon presse le matériau dans le moule en V, mais sans aller jusqu’au fond. L’angle final est déterminé par la profondeur de la course du poinçon, permettant à un seul jeu d’outils de créer divers angles (par ex., de 90° à 135°). Cette méthode nécessite une compensation du retour élastique.

- Pliage au fond de moule : Le poinçon presse le matériau de manière à ce qu’il établisse un contact complet avec les parois et le fond du moule. Cette technique utilise plus de force (2 à 3 fois celle du pliage en l’air) et aide à « fixer » l’angle, réduisant significativement le retour élastique. L’angle est déterminé par le moule, ce qui rend la méthode moins flexible que le pliage en l’air.

- Monnayage : Cette méthode utilise une force extrême (5 à 10 fois celle du pliage en l’air) pour presser le poinçon dans le matériau, l’amincissant au point de pliage. Cette technique déforme le matériau plastiquement de manière si complète qu’il n’y a pratiquement aucun retour élastique. Elle offre une haute précision, mais provoque une usure de l’outil plus rapide.

Avantages et limitations du pliage

| Avantages | Limitations |

| Grande polyvalence : Une seule machine peut produire un large éventail de géométries de pliage simples et complexes. | Retour élastique : Nécessite une compensation et un contrôle des processus minutieux pour obtenir des angles précis. |

| Rentable : L’outillage est relativement standard, et le processus convient aussi bien aux prototypes qu’à la production en grand volume. | Rayon de pliage minimal : Le plus petit rayon de pliage réalisable est limité par l’épaisseur et la ductilité du matériau. |

| Disponibilité étendue : Les presses plieuses sont une machine standard dans presque tous les ateliers de fabrication de tôle. | Marques d’outillage : Le poinçon et le moule peuvent laisser des « marques repères » visibles sur la surface de la pièce. |

| Pièces résistantes : Crée des angles rigides et solides à partir d’une seule pièce de matériau. | Direction du grain : Plier parallèlement à la direction du grain du métal peut provoquer des fissurations, en particulier sur les petits rayons. |

Applications et considérations pour les matériaux

Les règles de rayon de pliage minimal imposant un rayon trop serré constituent une cause fréquente de fissuration.

- L’acier au carbone et les alliages d’aluminium ductiles sont faciles à plier, avec un rayon de pliage intérieur minimal recommandé de 1 fois l’épaisseur du matériau (1T).

- Les alliages d’aluminium plus durs (comme le 5052-H32) sont plus sujets à la fissuration et nécessitent un rayon plus grand, souvent 2 à 3 fois l’épaisseur du matériau.

- L’acier inoxydable (par ex., 304, 316) durcit également rapidement et nécessite un rayon plus grand, généralement autour de 2 fois l’épaisseur du matériau.

Emboutissage profond

L’emboutissage profond est un procédé de formage qui pousse un bloc de tôle à travers l’ouverture d’un moule, l’étirant et le comprimant pour qu’il prenne la forme du poinçon. C’est utilisé pour créer des pièces sans soudure et avec une profondeur significative, telles que des gobelets, des boîtes ou des boîtiers. L’emboutissage peu profond est une opération similaire, mais avec moins de profondeur.

Comment ça fonctionne

Le processus commence avec un bloc plat et prédécoupé.

- Un serre-tôle (ou serre-flan) descend et serre fermement le bloc de tôle sur la cavité du moule.

- Le poinçon descend, poussant le centre du bloc dans le moule.

- Le serre-tôle maintient la pression, permettant au matériau de s’écouler radialement vers l’intérieur (pour former les parois) tout en empêchant la formation de plis.

- Le matériau est étiré et formé pour épouser la géométrie précise du poinçon et du moule.

Avantages et limitations de l’emboutissage profond

| Avantages | Limitations |

| Crée des pièces sans soudure et résistantes : Idéal pour les conteneurs qui doivent être étanches à l’eau ou à l’air. Forme une structure de grain continue. | Coût d’outillage très élevé : Le poinçon, le moule et le serre-tôle personnalisés sont complexes et coûteux à produire. |

| Production en grand volume : Une fois configuré, le processus est très rapide et reproductible, ce qui le rend excellent pour la production de masse. | Limitations des matériaux : Nécessite des matériaux très ductiles et formables qui peuvent s’étirer sans se déchirer. |

| Géométries complexes : L’emboutissage profond progressif (utilisant plusieurs étapes) peut créer des formes très complexes. | Risque de défaut : Sujet à des défauts tels que le déchirement, le plissement ou la formation de festons si les paramètres du processus ne sont pas parfaits. |

Applications et considérations pour les matériaux

L’emboutissage profond ne convient qu’aux métaux qui peuvent s’étirer et s’écouler de manière significative sans se fissurer. Ceci inclut les aciers à faible teneur en carbone, de nombreux alliages d’aluminium (par ex., le 3003), et l’acier inoxydable.

Le succès de l’emboutissage profond dépend fortement de la qualité et de la préparation du matériau.

- Épaisseur uniforme : Le bloc doit avoir une épaisseur constante pour éviter les points minces qui peuvent se déchirer.

- Blocs sans bavure : Des blocs découpés proprement et sans bavure sont essentiels. Les bavures issues de la découpe peuvent agir comme des concentrateurs de contrainte et provoquer des fissures.

- Lubrification : Un contrôle adéquat de la friction à l’aide de lubrifiants (huiles, films polymères) est essentiel pour prévenir le grippage (adhérence du matériau à l’outil) et l’excès de chaleur.

Les pièces élancées, comme un gobelet métallique, peuvent nécessiter plusieurs emboutissages avec une étape de recuit (traitement thermique) intermédiaire pour restaurer la ductilité du matériau avant la passe suivante.

Applications dans l’industrie

- Automobile : Carter d’huile, réservoirs de carburant, panneaux de porte, composants structurels de carrosserie.

- Électroménager de cuisine : Éviers en acier inoxydable, ustensiles de cuisine, hottes de cuisinière.

- Emballage : Canettes en aluminium, conteneurs alimentaires, bombes aérosols, capsules métalliques.

- Électronique : Boîtiers, carters de dissipateur thermique, boîtiers de batterie.

Laminage

Le laminage est un procédé de formage qui utilise une série de rouleaux rotatifs pour courber des tôles métalliques en formes cylindriques ou coniques. Il est utilisé pour créer des courbes à grand rayon cohérentes qui ne sont pas pratiques avec le pliage à la presse-plieuse et qui n’ont aucune limitation sur la longueur de la pièce.

Comment ça fonctionne

La configuration de machine la plus courante est la cintreuse de tôlerie à 3 rouleaux, qui possède deux rouleaux de support au niveau inférieur et un rouleau supérieur réglable qui applique la pression pour déterminer le rayon de courbure. Les machines à 4 rouleaux sont également courantes, car elles ajoutent un quatrième rouleau qui aide à préplier les bords d’attaque et de fuite de la tôle, éliminant les « zones plates » que les machines à 3 rouleaux laissent souvent.

Les rouleaux motorisés alimentent également le matériau à travers la machine. L’alignement correct de la tôle est essentiel pour garantir un cylindre droit et uniforme. Selon le rayon cible, la tôle peut nécessiter plusieurs passes à travers les rouleaux pour atteindre progressivement la géométrie finale.

Avantages et limitations du laminage

| Avantages | Limitations |

| Courbures à grand rayon et uniformes : Crée des courbes lisses à grand rayon, impossibles à réaliser en une seule fois sur une presse plieuse. | Limite de rayon minimal : Le rayon minimal réalisable est limité par le diamètre des rouleaux et l’épaisseur du matériau. |

| Aucune limitation de longueur : Peut former des pièces à courbure continue, telles que des tuyaux ou de longues sections de réservoir. | Passes multiples : L’obtention d’un rayon précis nécessite souvent plusieurs passes, ce qui peut prendre beaucoup de temps. |

| Variété des formes : Peut être utilisé pour former des formes coniques et à rayon variable (avec des machines spécialisées). | Zones plates : Les machines à 3 rouleaux ont tendance à laisser de petites sections plates au début et à la fin de la tôle. |

| Matériaux épais : Bien adapté au formage des tôles épaisses et des formes structurelles. | Géométries simples uniquement : Limité aux profils courbes simples. |

Applications et considérations pour les matériaux

Le cintrage par roulage fonctionne bien avec la plupart des tôles métalliques ductiles. Le processus de formage progressif à grand rayon réduit considérablement le risque de fissuration par rapport aux plis angulaires de la presse plieuse.

Le rayon de courbure minimal est typiquement de 3 à 5 fois l’épaisseur du matériau, rendant le laminage idéal pour les grandes courbes. Bien que le « pliage progressif » (créer une série de petits plis adjacents) sur une presse plieuse puisse simuler une grande courbe, il ne s’agit pas d’un vrai rayon lisse comme celui que fournit le laminage.

Le laminage excelle avec les matériaux d’une épaisseur supérieure à 6 mm. Pour ces plaques lourdes, le laminage est une méthode plus efficace et plus performante pour créer des cylindres de grand diamètre, des réservoirs et des courbures structurelles que d’autres méthodes de formage. Le retour élastique est minimal grâce à la distribution progressive des contraintes, bien que les matériaux souples comme l’aluminium puissent être sensibles au marquage par les rouleaux.

Montage

Une fois que les pièces sont coupées et formées, elles sont souvent assemblées en sous-ensembles ou en produits complets. Le choix de la méthode d’assemblage affecte la résistance, l’apparence, le coût et la maintenabilité du sous-ensemble. Chaque méthode offre des compromis distincts qui doivent être considérés en fonction des contraintes du projet.

Soudage

Le soudage crée un joint permanent à haute résistance en faisant fondre et en fusionnant les matériaux de base ensemble, souvent avec l’utilisation d’un matériau d’apport. Il produit le joint le plus solide possible, et les procédés vont du soudage à l’arc manuel et précis au soudage par résistance automatisé et à haute vitesse.

Procédés de soudage à l’arc

Le soudage à l’arc utilise un arc électrique pour générer une chaleur intense, faisant fondre les métaux de base et un matériau d’apport. Un gaz de protection est typiquement utilisé pour protéger le bain de fusion de la contamination atmosphérique.

- TIG (initiales de Tungsten Inert Gas, en français Tungstène Gaz Inerte) : Utilise une électrode de tungstène non consommable et un gaz inerte de protection. Le soudage TIG offre un excellent contrôle de la chaleur et de la qualité de la soudure, ce qui le rend idéal pour les matériaux minces et les applications nécessitant des soudures nettes et précises (comme l’acier inoxydable et l’aluminium). C’est un procédé manuel qui est solide, flexible, mais relativement lent.

- MIG (initiales de Metal Inert Gas, en français Métal Gaz Inerte) : Utilise un fil-électrode consommable qui est alimenté en continu à travers la torche, laquelle fournit également le gaz de protection. Le soudage MIG offre un excellent équilibre entre vitesse et qualité, est plus facile à apprendre que le TIG et convient bien au soudage de l’acier au carbone, de l’acier inoxydable et de l’aluminium.

- Soudage à l’électrode enrobée (SMAW) : Utilise une électrode consommable recouverte d’un flux. Le flux crée son propre gaz de protection en brûlant, éliminant ainsi le besoin d’une bouteille de gaz externe. C’est un procédé simple, portable et à faible coût, idéal pour les travaux en extérieur, mais la qualité de la soudure ne peut pas égaler celle du TIG ou du MIG.

Procédés de soudage par résistance

- Soudage par points : Utilisé pour assembler des tôles superposées sans matériau d’apport. Un courant électrique est acheminé à travers les tôles pendant qu’elles sont sous pression, créant un petit point de fusion localisé. C’est un procédé automatisé à haute vitesse qui domine l’industrie automobile pour l’assemblage des panneaux de carrosserie.

- Soudage à la molette : Utilise des électrodes rotatives en forme de roue pour créer une série de points de soudure qui se chevauchent, formant un joint continu et étanche. Cette technique est couramment utilisée pour la fabrication de réservoirs de carburant, de conteneurs et de gaines de CVC.

Avantages et limitations du soudage

| Avantages | Limitations |

| Résistance maximale : Crée un joint fusionné et continu qui est typiquement aussi solide que le métal de base. | Zone affectée thermiquement : La chaleur intense altère les propriétés du matériau (par ex., la résistance, la résistance à la corrosion) dans la zone entourant la soudure. |

| Assemble des épaisseurs différentes : Assemble efficacement une pièce épaisse à une pièce mince. | Compétences élevées requises : La qualité de la soudure, en particulier avec le TIG, dépend fortement de la compétence de l’opérateur. |

| Rigidité : Fournit un excellent transfert de charge et une rigidité à un ensemble. | Nature permanente : Les joints ne peuvent pas être démontés pour la maintenance ou la réparation sans coupe. |

| Étanchéité : Des procédés comme le TIG et le soudage à la molette peuvent créer des joints hermétiques. | Déformation (Gauchissement) : L’apport de chaleur élevé peut provoquer le gauchissement des pièces de tôle minces. |

Applications et considérations pour les matériaux

La plupart des métaux courants peuvent être soudés, mais la technique et le matériau d’apport doivent être choisis avec soin.

- L’acier au carbone offre une excellente soudabilité.

- L’acier inoxydable nécessite un contrôle thermique soigné pour empêcher la précipitation de carbures, qui réduit la résistance à la corrosion.

- L’aluminium est plus difficile en raison de sa formation rapide d’oxyde et de sa haute conductivité thermique, nécessitant une surface propre et une protection gazeuse appropriée (typiquement avec le TIG ou le MIG).

Une limitation majeure du soudage est que les revêtements de surface doivent être retirés avant le soudage. Une pièce qui est peinte, revêtue de poudre ou galvanisée doit être meulée à vif au niveau du joint de soudure. Ceci ajoute souvent de la complexité au flux de production, nécessitant qu’une pièce passe de la fabrication (découpe/pliage) à un spécialiste en soudage distinct, puis à un troisième fournisseur pour le revêtement final.

Brasage et soudage tendre

Le brasage et le soudage tendre sont des procédés d’assemblage qui ressemblent au soudage mais présentent une différence critique : ils utilisent un métal d’apport pour créer le joint sans faire fondre les métaux de base. Cette approche à basse température évite beaucoup des problèmes associés au soudage.

Comment ça fonctionne

Les deux procédés reposent sur l’action capillaire pour attirer un métal d’apport fondu dans le jeu étroit entre deux pièces ajustées avec précision. Le métal d’apport se lie aux surfaces et se solidifie, créant ainsi le joint.

- Brasage : Utilise un métal d’apport avec un point de fusion supérieur à 450°C. Les matériaux d’apport courants incluent les alliages d’argent et le cuivre-phosphore.

- Soudage tendre : Utilise un métal d’apport avec un point de fusion inférieur à 450°C. Les matériaux d’apport courants sont les alliages étain-plomb ou sans plomb.

Avantages et limitations du brasage et du soudage tendre

| Avantages | Limitations |

| Faible apport de chaleur : Réduit le risque de déformation (gauchissement) et ne crée pas de zone thermiquement affectée importante, préservant ainsi les propriétés du métal de base. | Résistance plus faible : La résistance du joint est limitée à la résistance du métal d’apport, et non à celle du métal de base. |

| Assemble des métaux dissimilaires : Une excellente méthode pour assembler des métaux dissimilaires (par exemple, le cuivre à l’acier) qui ne peuvent pas être facilement soudés | Contrôle précis de la température : Le processus nécessite un contrôle minutieux de la température pour faire fondre le matériau d’apport, mais pas le métal de base. |

| Aspect propre : Peut produire des joints très propres et nets avec un minimum de post-traitement. | Élimination du flux : Le flux utilisé pour nettoyer la surface doit être complètement retiré après l’assemblage afin de prévenir la corrosion. |

Applications et considérations pour les matériaux

Le brasage et le soudage tendre sont courants pour le cuivre, le laiton et de nombreux aciers. L’aluminium et l’acier inoxydable peuvent être assemblés, mais nécessitent des flux et des alliages d’apport spécifiques pour traiter leurs couches d’oxyde protectrices.

Le soudage tendre est généralement utilisé pour les tôles minces (jusqu’à 3 mm pour le cuivre, moins pour l’acier), tandis que le brasage peut être utilisé sur des pièces allant jusqu’à 6 mm d’épaisseur.

Le design du joint est essentiel pour le brasage et le soudage tendre. Afin de permettre une action capillaire appropriée, le jeu entre les pièces d’assemblage doit être extrêmement faible et uniforme, se situant typiquement dans la plage de 0,05 mm à 0,2 mm.

Applications dans l’industrie

- Brasage :

- Systèmes CVC (par exemple, conduites de réfrigérant).

- Échangeurs de chaleur

- Composants aérospatiaux nécessitant des joints étanches aux fuites

- Soudage tendre :

- Assemblage électronique (Cartes de Circuits Imprimés)

- Connexions mécaniques légères et plomberie

Fixation mécanique

La fixation mécanique est une méthode d’assemblage essentielle, distincte du soudage. Ses principaux avantages sont qu’elle ne produit aucune zone affectée thermiquement, qu’elle permet d’assembler des matériaux dissimilaires et des pièces revêtues, et qu’elle peut être effectuée après la finition de surface.

De nombreuses méthodes de fixation mécanique créent également des joints amovibles, permettant le démontage, la maintenance et la réparation – une contrainte essentielle dans de nombreux designs de produits.

Boulonnage et vissage

Les fixations filetées (boulons, vis et écrous) créent des joints solides et fiables qui sont généralement amovibles.

- Les vis des équipements sont utilisées avec des écrous ou des trous taraudés au préalable.

- Les vis autotaraudeuses forment (déplacent) leur propre filetage pendant l’installation, ce qui est idéal pour créer une « prise » solide dans la tôle mince.

Lorsqu’un assemblage boulonné et écroué est correctement serré (précontraint), les pièces sont maintenues ensemble par la friction de compression. Ceci signifie que le joint est résistant au cisaillement parce que la friction empêche le glissement, et non la résistance au « cisaillement » du boulon. Le boulon lui-même est principalement en traction, ce qui est son orientation la plus solide.

Rivetage

Le rivetage crée des joints permanents en utilisant une attache déformable (un rivet) qui est insérée dans un trou et déformée mécaniquement pour créer une « tête » des deux côtés.

- Les rivets pleins sont simples et solides, mais nécessitent un accès aux deux côtés pour l’installation.

- Les rivets aveugles (ou rivets Pop) sont un type de fixation populaire dans la fabrication de tôle, car ils peuvent être installés d’un seul côté.

- Les rivets auto-poinçonneurs sont un procédé automatisé et à haute vitesse (courant dans l’automobile) où le rivet traverse la tôle supérieure par poinçonnage et s’évase dans la tôle inférieure, ne nécessitant aucun trou pré-percé.

Clinchage

Le clinchage est une méthode d’assemblage permanent à haute vitesse qui est similaire au soudage par points et au rivetage auto-poinçonneur, mais avec une différence essentielle : il n’utilise aucun consommable (ni fixations ni matériau d’apport). Un poinçon et une matrice sont utilisés pour étirer et « clincher » les deux couches de métal ensemble, formant un bouton de verrouillage mécanique solide et entrelacé. C’est largement utilisé dans les industries du CVC et de l’électroménager.

Avantages et limitations de la fixation mécanique

| Avantages | Limitations |

| Absence d’apport de chaleur (Pas de zone affectée thermiquement) : Préserve les propriétés du matériau (résistance, trempe, résistance à la corrosion). | Concentration de contraintes : Les charges sont concentrées au niveau des trous de fixation, ce qui peut être un point de fatigue. |

| Matériaux dissimilaires : Assemble facilement les métaux dissimilaires (par exemple, l’aluminium à l’acier) sans problèmes de corrosion galvanique (si les fixations sont choisies correctement). | Préparation des trous : La plupart des méthodes (à l’exception des rivets auto-poinçonneurs et du clinchage) nécessitent le perçage ou le poinçonnage, ce qui constitue une étape supplémentaire. |

| Permet le démontage : Les boulons et les vis créent des joints amovibles pour l’entretien et la réparation. | Accès requis : De nombreuses fixations (comme les boulons et les rivets pleins) nécessitent un accès aux deux côtés de la pièce. |

| Fonctionne sur les pièces avec revêtement : Les pièces peuvent être peintes, revêtues par poudre ou plaquées avant l’assemblage. | Risque de corrosion : Une sélection inappropriée de fixations peut provoquer une corrosion galvanique entre des métaux dissimilaires. |

| Simplicité : De nombreuses méthodes ne nécessitent pas d’opérateurs hautement qualifiés. | Poids ajouté : Les fixations ajoutent du poids à l’assemblage final par rapport à une soudure ou un adhésif. |

Applications et considérations pour les matériaux

La fixation mécanique fonctionne avec pratiquement tous les matériaux de tôlerie. Cependant, le choix du matériau est essentiel pour les fixations elles-mêmes.

Lors de l’assemblage de métaux dissimilaires, ou de tout métal dans un environnement corrosif, le matériau de la fixation est essentiel.

- Afin de prévenir la corrosion galvanique, utilisez une fixation fabriquée dans un matériau compatible (par ex., utilisez des fixations en acier inoxydable pour les pièces en acier inoxydable, et de l’aluminium pour les pièces en aluminium).

- Des procédés comme le clinchage et le rivetage auto-poinçonneur nécessitent des matériaux ductiles qui peuvent être formés sans fissuration.

Collage par adhésif

Le collage par adhésif utilise des adhésifs structuraux pour créer des joints solides et légers qui répartissent la charge sur une grande surface plutôt que de la concentrer en quelques points. Les adhésifs modernes peuvent être comparables en résistance aux fixations mécaniques et offrent des avantages supplémentaires comme l’étanchéité contre l’humidité et l’amortissement des vibrations.

Comment ça fonctionne

Les adhésifs structuraux (comme les époxydes, les acryliques et les uréthanes) forment une liaison chimique qui se rétracte pour maintenir les pièces ensemble. Le processus implique généralement trois étapes :

- Préparation de surface : C’est l’étape la plus critique. Les surfaces doivent être parfaitement propres d’huile, de graisse et d’oxydes. Ceci peut nécessiter un essuyage au solvant, une abrasion mécanique ou une gravure chimique.

- Application : une couche contrôlée et mince de l’adhésif est appliquée.

- Durcissement : L’adhésif se solidifie par une réaction chimique, qui peut être déclenchée par le temps, la chaleur, l’humidité ou la lumière UV, selon le type d’adhésif.

Avantages et limitations du collage par adhésif

| Avantages | Limitations |

| Distribue la charge sur toute la zone de collage, réduisant la concentration de contraintes et améliorant la résistance à la fatigue. | La préparation de surface est critique : La résistance du joint dépend fortement d’un nettoyage et d’une préparation de surface méticuleux. |

| Assemble des matériaux dissimilaires : Une excellente façon d’assembler différents matériaux (par ex., le métal au plastique) sans corrosion galvanique. | Sensibilité environnementale : La résistance du joint peut être dégradée par des températures élevées, l’humidité ou l’exposition chimique. |

| Scelle les joints : Crée une liaison continue qui peut sceller contre l’humidité et les contaminants. | Démontage difficile : Les joints sont permanents et ne peuvent pas être facilement réparés ou entretenus de manière non destructive. |

| Esthétique propre : Offre un aspect extérieur lisse, sans fixations ni marques de soudure visibles. | Contrôle qualité difficile : Il est difficile d’inspecter de manière non destructive la qualité ou la résistance d’un joint collé. |

| Léger : Ajoute un poids minimal par rapport aux fixations. | Temps de durcissement : Nécessite du temps pour durcir (de quelques minutes à plusieurs heures), ce qui peut ralentir le débit de production. |

Applications et considérations pour les matériaux

Les adhésifs structuraux peuvent coller tous les métaux courants, y compris l’aluminium, l’acier inoxydable et l’acier au carbone, mais seulement si la surface est correctement préparée. Les surfaces huileuses ou oxydées provoqueront la défaillance du joint.

Contrairement aux autres méthodes d’assemblage, la réussite du collage par adhésif dépend à 90 % de la préparation. La surface doit être propre, sèche et exempte de tous contaminants (comme l’huile, la rouille ou les oxydes lourds). Pour les applications structurelles, cela signifie souvent décaper (poncer) la surface ou appliquer un apprêt chimique pour garantir que l’adhésif puisse établir une liaison chimique appropriée.

Post-traitement : finition et revêtement

Le post-traitement est la phase finale de la fabrication, divisée en deux phases clés. La première est la finition de surface, qui enlève mécaniquement les imperfections telles que les bords vifs, les bavures ou l’écume laissées par la coupe et le formage. La seconde est l’application de revêtements protecteurs pour protéger l’ensemble de son environnement, assurant une longue durée de vie utile.

Finition de surface

La finition de surface est le traitement mécanique de la surface d’une pièce pour retirer les défauts, améliorer l’état de surface et la préparer pour un revêtement final.

Ebavurage

L’ébavurage est une opération fondamentale visant à retirer les bords vifs et les bavures créées lors de la coupe, du poinçonnage et du formage.

L’ébavurage manuel reste assez courant, utilisant des limes, des grattoirs et d’autres outils abrasifs pour le traitement des bords.

La tribofinition utilise des médias abrasifs dans un tambour rotatif pour retirer uniformément les bavures de lots de pièces (généralement plus petites), offrant une texture uniforme.

L’ébavurage électrochimique, un processus qui reproduit la galvanoplastie en sens inverse, retire les bavures. Ceci se produit lorsque le flux d’un courant électrique et d’un électrolyte provoque le détachement de matière de la pièce à usiner.

Polissage et meulage

Le meulage utilise un abrasif aggloméré (meule, bande ou disque) pour retirer du métal par coupe. C’est un processus plus substantiel que l’ébavurage et il est souvent utilisé pour lisser les zones rugueuses (comme les soudures) ou pour préparer une surface entière pour un revêtement.

Le polissage est un processus plus fin qui affine la surface, résultant en un aspect plus lisse et plus brillant. Pour des métaux comme l’acier inoxydable qui ne nécessitent pas de revêtement, le polissage peut constituer l’étape finale. Ce procédé réduit la rugosité microscopique, ce qui inhibe la croissance de bactéries et d’autres contaminants, rendant la pièce plus facile à stériliser.

Revêtements protecteurs

La plupart des métaux s’oxydent (rouillent) ou se corrodent lorsqu’ils sont exposés à l’environnement. Des revêtements protecteurs sont appliqués pour assurer l’intégrité structurelle et fonctionnelle de la pièce tout au long de sa durée de vie.

Revêtement par poudre

Le revêtement par poudre est une finition courante et extrêmement durable. Une poudre sèche et colorée est chargée électrostatiquement et pulvérisée sur une pièce métallique mise à la terre. La pièce est ensuite durcie dans un four, où la poudre fond et s’écoule en une couche uniforme et résiliente, typiquement de 25 à 100 micromètres d’épaisseur. Cette couche offre une excellente résistance aux chocs et à l’abrasion, largement supérieure à la plupart des peintures liquides.

Peinture liquide

La peinture liquide moderne utilise des pistolets de pulvérisation (sans air, assistés par air ou électrostatiques) pour appliquer plusieurs couches. Un système typique comprend une sous-couche pour l’adhérence et la protection contre la corrosion, suivi d’une couche de finition qui fournit la couleur, le brillant et la résistance environnementale.

Galvanisation

La galvanisation est un processus d’application d’un revêtement en zinc protecteur sur l’acier.

- Galvanisation à chaud : Immerge la pièce d’acier dans un bain de zinc en fusion, créant un revêtement épais (45 à 85 µm), durable et lié métallurgiquement. Ce revêtement est célèbre pour son pouvoir d’« auto-guérison » ; si la surface est rayée, le zinc environnant se corrodera en premier, protégeant l’acier exposé de manière sacrificielle.

- Électrogalvanisation : Utilise un processus d’électroplacage pour déposer un revêtement de zinc beaucoup plus mince (5 à 25 µm), offrant une finition plus brillante et un meilleur contrôle dimensionnel pour les pièces de précision.

Anodisation

L’anodisation est un processus électrochimique utilisé spécifiquement pour l’aluminium. Cette technique crée une couche contrôlée et dure d’oxyde d’aluminium à la surface, ce qui offre une excellente résistance à la corrosion sans ajouter d’épaisseur significative.

| Type | Méthode | Eléments clés |

| Anodisation type I | Acide chromique | Très mince (jusqu’à 2,5 µm). Utilisé pour un changement dimensionnel minimal. |

| Anodisation type II | Acide sulfurique | Standard (2,5 – 25 µm). Le type le plus courant, bon pour la résistance à la corrosion et la couleur décorative. |

| Anodisation type III | Acide sulfurique (anodisation dure) | Épais et très dur (25–100 µm). Fournit une excellente résistance à l’usure et à l’abrasion . |

Galvanoplastie

La galvanoplastie est un processus qui dépose une mince couche métallique sur une pièce. Ceci peut être à des fins décoratives ou fonctionnelles, comme le nickelage (pour l’apparence) ou le chromage (pour une dureté extrême et la résistance à l’usure). Il offre un excellent contrôle sur l’épaisseur du revêtement, ce qui le rend idéal pour les applications de précision.

Conclusion : un processus pour chaque design

Comprendre l’éventail complet des processus de fabrication de tôle est essentiel pour un design fonctionnel et rentable. Les choix faits dès le début — de la sélection des matériaux à la géométrie de la pièce — influencent directement les options de coupe, de formage et de finition disponibles.

Un ingénieur qui considère l’intégralité de la chaîne de fabrication — de la taille standard de la tôle au revêtement protecteur final — est le mieux équipé pour concevoir des pièces qui sont non seulement fonctionnelles, mais aussi fiables et peu coûteuses à produire.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)