Au sein de ce système, la planéité est un contrôle de forme fondamental utilisé pour définir la rectitude d’une surface sur un plan bidimensionnel (2D). Les tolérances de forme se composent de symboles de contrôle de la géométrie tels que la rectitude, la planéité, la circularité et la cylindricité dans le cadre du dimensionnement et du tolérancement géométrique.

Contrairement aux tolérances de position ou d’orientation, les tolérances de forme ne nécessitent pas de données de référence ; elles s’appliquent strictement à la forme de l’élément lui-même.

Qu’est-ce que la planéité dans un système de cotation GD&T ?

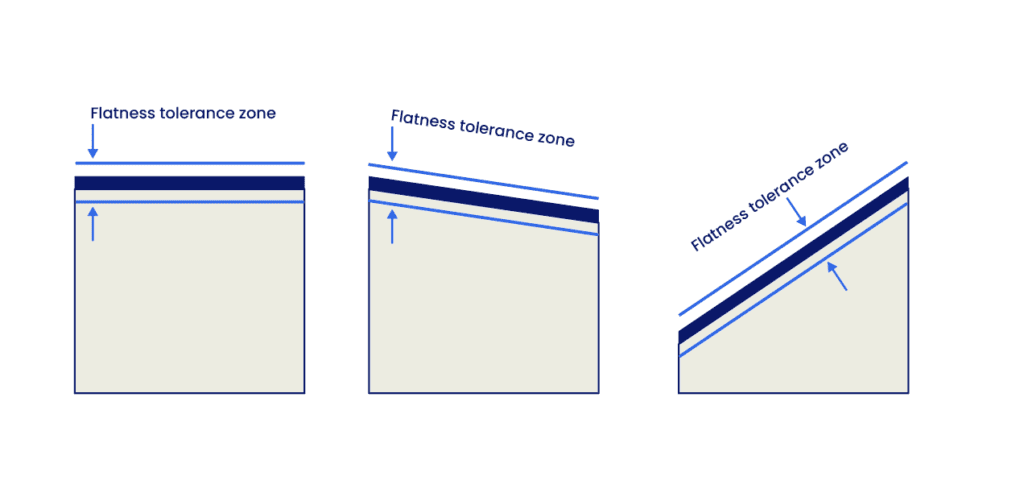

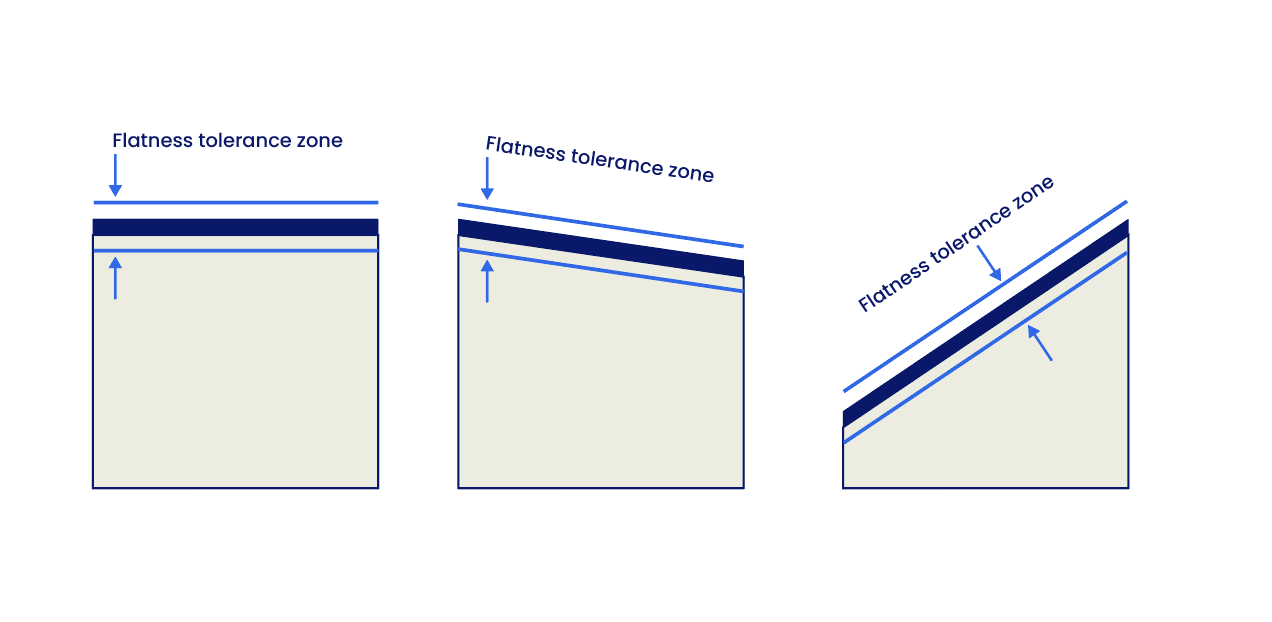

La tolérance de planéité contrôle la planarité d’une surface. Elle définit une zone de tolérance constituée de deux plans parallèles espacés de la valeur de la tolérance. Tous les points de la surface réelle doivent se situer entièrement entre ces deux plans.

La zone de tolérance flotte librement. Les plans n’ont pas besoin d’être parallèles à une autre surface ou à un élément de référence ; ils sont définis uniquement par la surface contrôlée.

La tolérance de planéité définit à quel point une surface est plane, garantissant que les points les plus hauts et les plus bas de la surface restent à l’intérieur de la zone de tolérance spécifiée.

Le symbole de planéité peut également être utilisé pour contrôler, fabriquer et inspecter un élément dimensionnel [1]. Dans ce cas, l’indicateur mesure en réalité l’écart du plan médian dérivé [2].

La planéité est principalement utilisée pour contrôler les surfaces de référence (datums) ou pour accroître la précision d’autres tolérances, permettant ainsi aux surfaces d’accouplement critiques de maintenir une étanchéité, une lubrification, une concentration de contraintes et une répartition de charge appropriées sans avoir à resserrer les tolérances dimensionnelles.

Cadre de tolérance pour la tolérance de planéité

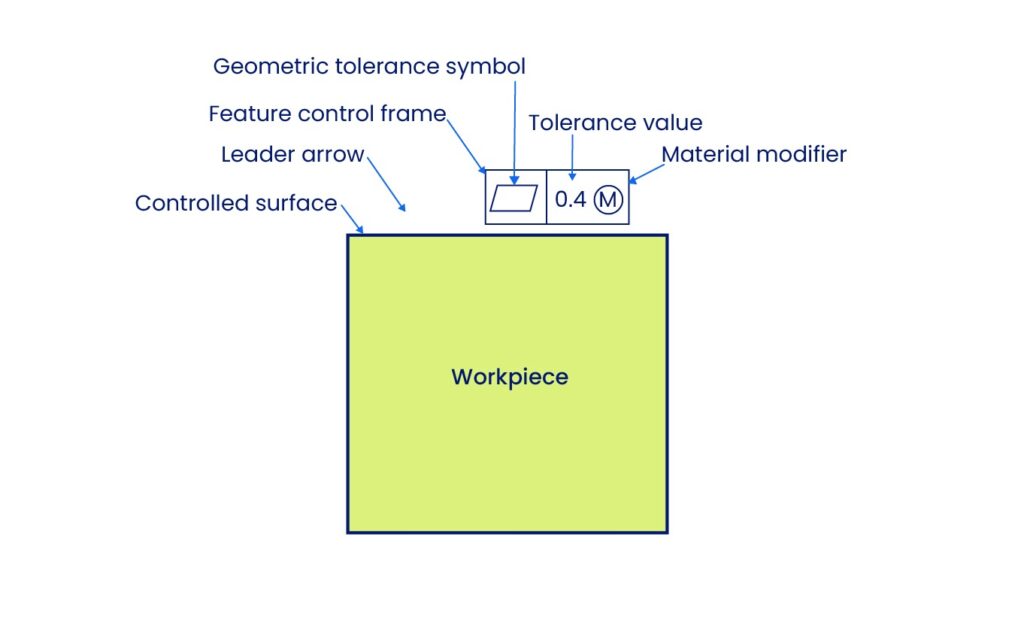

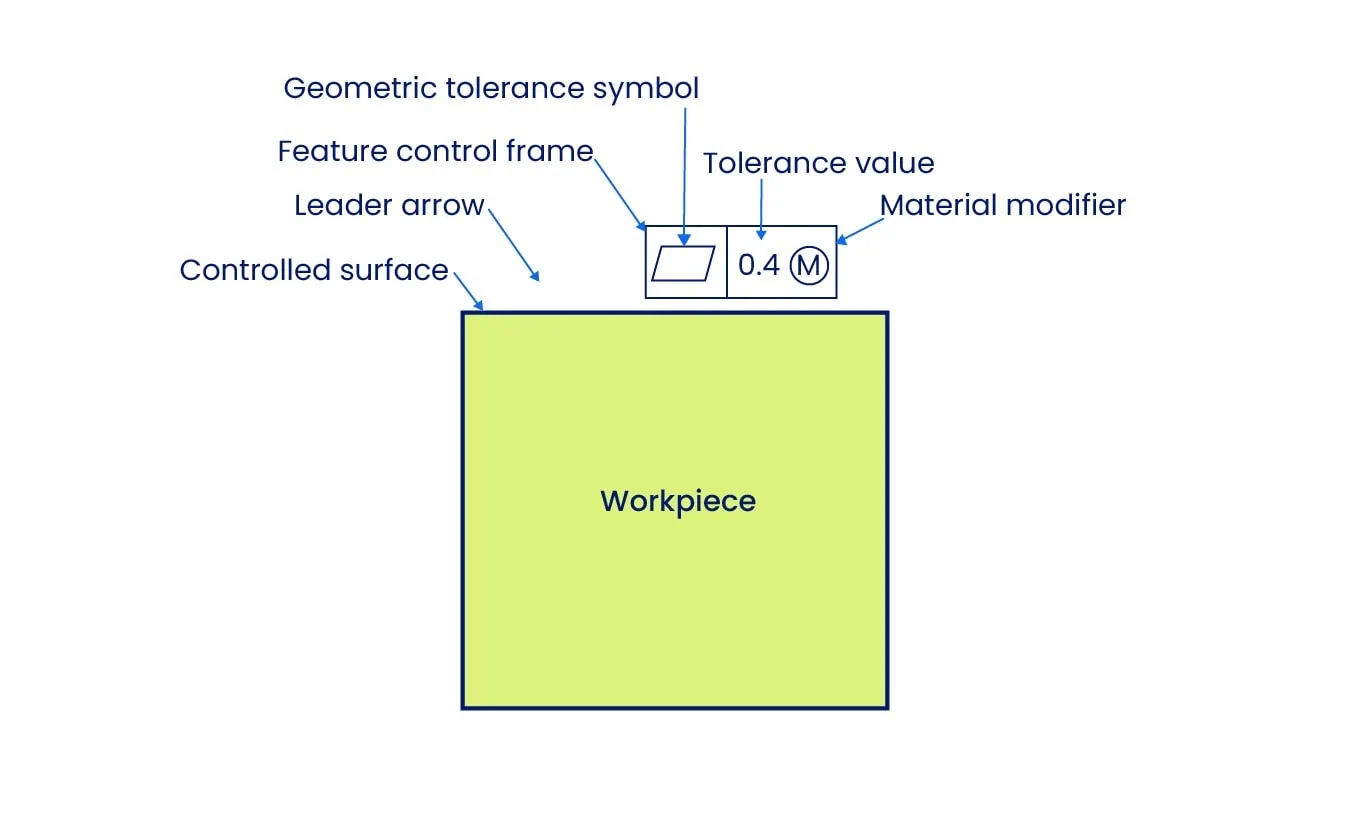

Le cadre de tolérance (FCF) pour la planéité est un bloc rectangulaire divisé en compartiments spécifiques qui définissent les exigences de tolérance.

- Premier compartiment (symbole) : contient le symbole de la caractéristique géométrique. Pour la planéité, il s’agit d’un parallélogramme.

- Deuxième compartiment (valeur de tolérance) : spécifie la variation totale admissible. Cette valeur numérique définit la distance entre les deux plans parallèles de la zone de tolérance.

- Aucune donnée de référence : Puisque la planéité est un contrôle de forme indépendant des autres éléments, il n’y a pas de troisième compartiment pour des données de référence.

Flèche de renvoi Le placement de la flèche de renvoi est critique pour l’interprétation :

- Contrôle de surface : Lorsque la flèche pointe vers la surface ou vers sa ligne d’attache, la tolérance contrôle la surface elle-même.

- Plan médian dérivé : Lorsque la flèche pointe vers la ligne de cote, la tolérance contrôle le plan médian dérivé (le plan central de l’élément).

Conseil de design : Maximisez toujours la valeur de la tolérance autant que la fonctionnalité le permet. Des tolérances de planéité inutilement serrées nécessitent des processus d’usinage et d’inspection coûteux (par ex. le meulage ou le rodage) qui augmentent considérablement le coût de la pièce.

Planéité vs. Autres tolérances

La planéité est souvent confondue avec la rectitude, le parallélisme et l’état de surface. Comprendre cette distinction est essentiel pour choisir le bon indicateur de repérage.

Planéité vs. Rectitude

La planéité est la version 2D de la tolérance de rectitude. Alors que la tolérance de rectitude crée une zone de tolérance comprise entre deux droites parallèles, la zone de tolérance de planéité se compose de deux plans parallèles, ce qui lui permet de contrôler une surface en 2D au lieu d’une ligne en 1D.

Utilisez la rectitude pour contrôler l’« ondulation » d’un arbre ou d’une ligne unique sur un bloc. Utilisez la planéité pour contrôler les pics et les vallées d’un plateau de table entier ou d’une face d’étanchéité.

Planéité vs. Parallélisme

La différence fondamentale entre ces deux contrôles est la nécessité de données de référence. Le parallélisme contrôle l’orientation d’une surface par rapport à une référence spécifique, garantissant qu’un plan reste équidistant d’un autre. La planéité est une exigence indépendante qui contrôle la forme d’une surface unique sans tenir compte d’aucun autre élément.

Utilisez la planéité lorsqu’une surface doit être plane, mais que son angle par rapport au reste de la pièce n’a pas d’importance (par ex., une plaque de référence autonome). Utilisez le parallélisme lorsque la surface doit être parfaitement alignée avec une face opposée ou un plan de montage (par ex., un dessus de table parallèle au sol).

Planéité vs Finition de surface

Bien que ces deux termes décrivent la qualité de surface, ils opèrent à des échelles différentes. La planéité contrôle les écarts au niveau macroscopique, tels que le bombement , le gauchissement ou la torsion. L’état de surface mesure les irrégularités au niveau microscopique, spécifiquement la rugosité de la texture. Une pièce peut être parfaitement plane tout en étant rugueuse, ou à l’inverse, présenter un poli miroir (lisse) tout en étant gauchie.

Utilisez la planéité pour garantir que les pièces s’ajustent correctement lors de l’assemblage. Utilisez la finition de surface pour contrôler des interactions plus subtiles telles que le frottement, les taux d’usure et l’étanchéité.

Comment mesurer la tolérance de la planéité

La vérification de la planéité nécessite des outils de métrologie spécifiques, choisis en fonction de la rigueur de la tolérance, du temps d’inspection disponible et de la précision requise. Bien qu’il existe diverses techniques avancées, les trois méthodes les plus courantes dans l’industrie sont les mesureurs de hauteur avec comparateurs à cadran, les machines à mesurer tridimensionnelles (CMM) et l’interférométrie à laser optique.

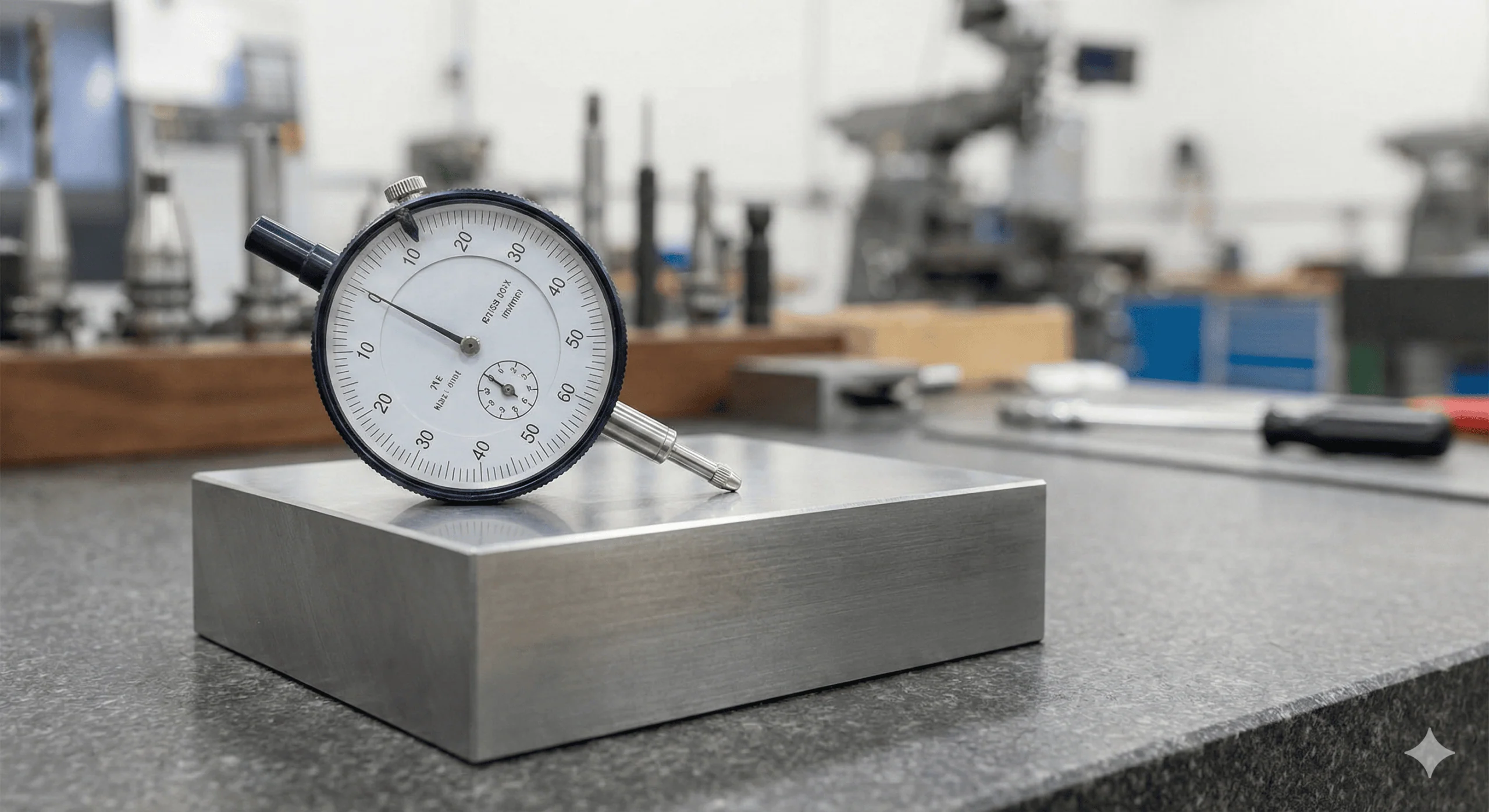

1. Trusquin avec comparateur à cadran

La mesure manuelle avec un comparateur à cadran est l’approche standard en atelier. Il existe trois techniques distinctes pour effectuer cela, chacune présentant des niveaux de précision et des exigences de configuration différents.

La méthode de la table de mesure (vérification rapide) : la procédure quotidienne la plus courante consiste à placer la pièce directement sur une table de mesure de précision, à mettre le comparateur à cadran à zéro sur la surface, puis à le balayer sur l’ensemble de la pièce. La différence entre les valeurs maximale et minimale représente l’écart total.

Bien qu’il s’agisse d’un moyen rapide et pratique de contrôler une pièce, cette méthode mesure techniquement le parallélisme, et pas seulement la planéité. Étant donné que la pièce repose sur la table de mesure, la plaque fait office d’élément de référence ; par conséquent, toute inclinaison de la surface inférieure de la pièce influencera la lecture effectuée sur la surface supérieure. Cependant, comme la planéité est une exigence indépendante — ce qui signifie que la surface n’a pas l’obligation d’être parallèle à la base — cette méthode demeure un « contrôle rapide » pratique pour de nombreux scénarios.

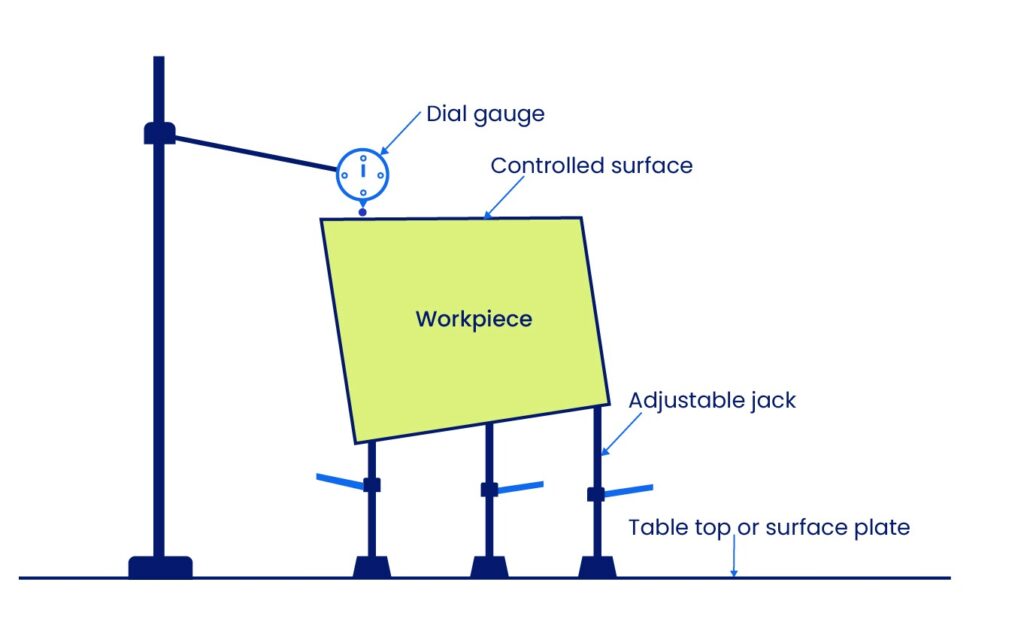

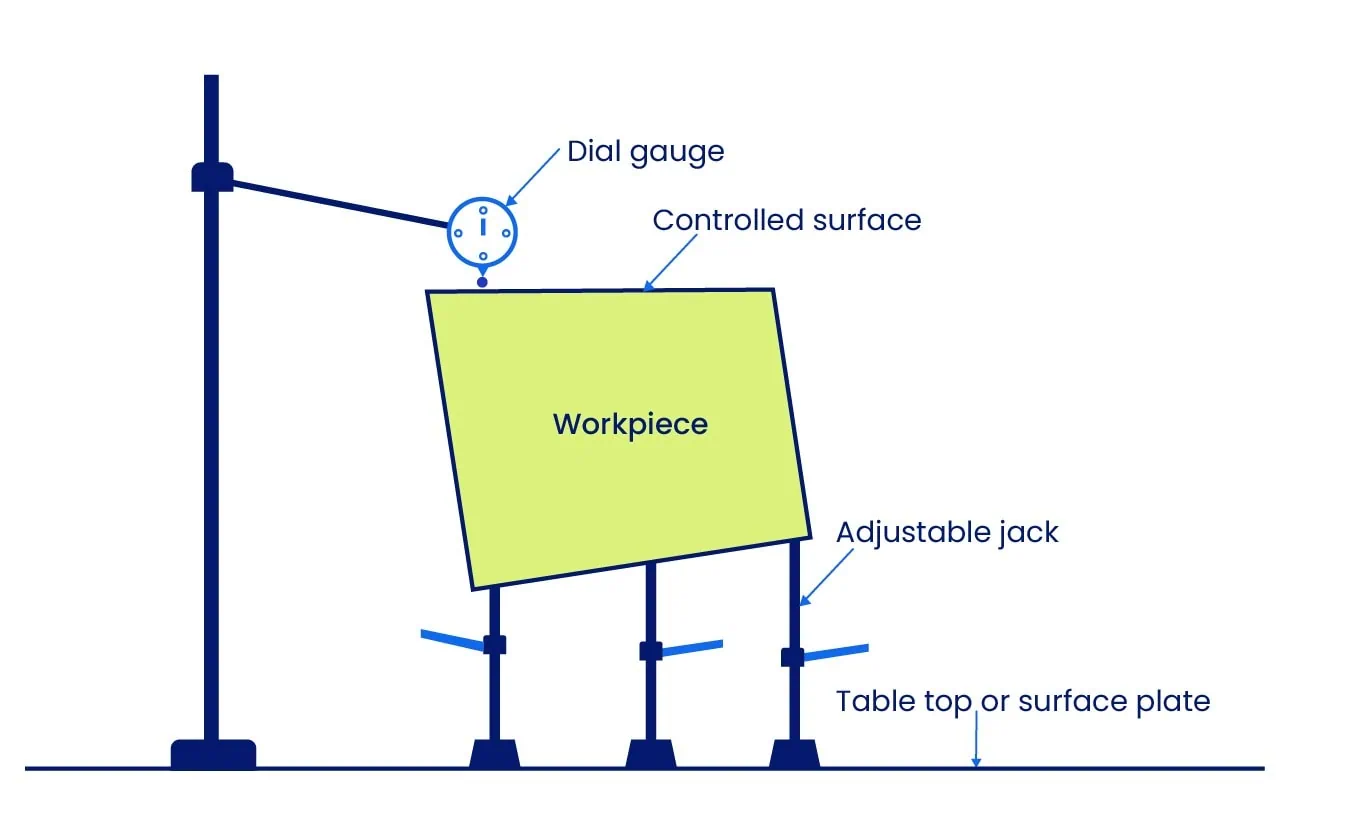

La méthode des 3 vérins (recommandée) : Pour une plus grande précision, nous recommandons d’isoler la surface contrôlée de la face inférieure. Pour ce faire, on cale la pièce sur trois vérins de calage en orientant la surface à contrôler vers le haut.

Le processus d’inspection consiste à régler le comparateur à cadran sur zéro aux points situés directement au-dessus des trois vérins de calage. En ajustant individuellement la hauteur des vérins, l’opérateur règle le comparateur à zéro sur les trois points de référence afin de créer un plan virtuel parallèle à la surface. Une fois la mise à niveau effectuée, l’opérateur balaie la surface ; la différence entre les pics les plus hauts et les plus bas constitue l’écart de planéité.

Cette méthode est plus longue à mettre en œuvre, mais elle offre une précision supérieure en établissant une véritable zone de tolérance de planéité indépendante de la face d’appui.

La méthode face vers le bas : Une troisième alternative consiste à placer la surface contrôlée face vers le bas sur une table de mesure avec un trou en son centre. Le comparateur à cadran sonde la surface par le dessous à travers le trou. Bien qu’elle soit précise, cette méthode présente un inconvénient majeur : l’opérateur doit déplacer la pièce pour balayer l’intégralité de la surface. À mesure que la pièce se déplace, les points hauts spécifiques en contact avec la plaque changent, ce qui peut introduire des erreurs de positionnement.

2. Utilisation d’une machine à mesurer les coordonnées (CMM)

Pour les pièces complexes ou l’inspection automatisée, une CMM est capable de générer des mesures de planéité d’une haute précision. Bien que les interfaces logicielles varient, le processus général consiste à importer au moins trois surfaces orthogonales (en utilisant quatre points chacune) pour définir les axes du système de coordonnées (X, Y, Z).

Le logiciel du CMM utilise ces plans pour calculer l’enveloppe de la zone de tolérance de planéité, laquelle se compose des deux plans parallèles à l’intérieur desquels tous les points doivent se situer. La sonde suit une grille définie de points d’inspection ; un nombre élevé de points associé à une répartition rigoureuse permet d’obtenir un résultat plus précis.

Un avantage distinct du CMM est sa capacité à mesurer les éléments dimensionnels. Il peut sonder les deux côtés d’une pièce pour générer mathématiquement le plan médian dérivé, puis calculer la planéité de ce plan central imaginaire. Ceci est impossible avec des comparateurs à cadran manuels.

3. Utilisation des méthodes optiques (Interférométrie laser)

Pour mesurer des tolérances extrêmement serrées à l’échelle nanométrique, l’interférométrie laser est la norme. Il s’agit d’une méthode sans contact, ce qui la rend idéale pour les pièces de grande dimension qui ne peuvent pas être mesurées avec des outils traditionnels, ou pour les pièces délicates qui pourraient se déformer sous l’effet d’un contact physique.

Le système évalue les motifs d’interférence de deux faisceaux lumineux cohérents pour calculer les variations de distance sur la surface. Bien que cette méthode offre la précision la plus élevée de toutes, elle comporte certaines limites. Elle nécessite généralement des surfaces réfléchissantes et est extrêmement sensible au bruit environnemental, tel que les vibrations et les turbulences de l’air.

Relation entre la tolérance de planéité et la tolérance dimensionnelle

Comprendre la hiérarchie entre la taille et la forme est essentiel pour créer des dessins techniques valides. Il existe deux scénarios distincts : les applications standards (planéité de surface) et les applications impliquant des modificateurs de matière (éléments dimensionnels).

La règle générale : Planéité ≤ Taille

Conformément au principe d’enveloppe (norme ASME Y14.5), la forme d’un élément ne doit jamais dépasser sa frontière parfaite à l’état de maximum de matière (MMC). Par conséquent, la tolérance de planéité doit toujours être inférieure ou égale à la tolérance dimensionnelle.

Définir une tolérance de planéité supérieure à la tolérance dimensionnelle crée une contradiction logique. Par exemple, considérons une plaque avec une tolérance d’épaisseur de 10 ± 0,2 mm (tolérance de taille totale = 0,4 mm). Si nous attribuons une tolérance de planéité de 0,5 mm, il devient impossible pour la pièce de respecter les limites de taille (tenir dans une enveloppe de 10,2 mm) tout en présentant simultanément un gauchissement de 0,5 mm. Les dessins comportant cette erreur entraînent des résultats d’inspection contradictoires et des pièces non fonctionnelles.

La tolérance de planéité selon les différents états de matière et la tolérance bonus

L’exception : la tolérance bonus avec les modificateurs de matière

La seule exception à la règle ci-dessus survient lorsque la planéité est appliquée à un élément dimensionnel (Plan médian dérivé) en utilisant un modificateur de matière. Dans ce scénario, la tolérance de taille contrôle les dimensions locales, tandis que la tolérance de planéité contrôle la forme de manière indépendante.

L’utilisation du maximum de matière (M) ou du minimum de matière (L) permet l’application d’une tolérance bonus. Cela signifie que la tolérance de planéité peut augmenter de manière dynamique à mesure que la taille réelle de la pièce s’éloigne de la condition spécifiée, offrant ainsi aux fabricants une plus grande flexibilité sans compromettre la fonction.

1. Planéité avec MMC et tolérance bonus L’état de maximum de matière (MMC) garantit que les pièces s’assemblent entre elles, même dans le pire des scénarios. Considérons une surface avec une tolérance dimensionnelle de 100 ± 0,4 mm. Sa taille au maximum de matière (MMC) — c’est-à-dire la taille la plus grande autorisée — est de 100,4 mm.

Si nous appliquons une tolérance de planéité de 0,3 mm au MMC, cette tolérance s’applique strictement lorsque la pièce est à sa taille maximale. Cependant, à mesure que la pièce est usinée plus petite (en s’éloignant du MMC pour se diriger vers le LMC), le jeu d’assemblage devient plus important. Nous pouvons utiliser ce jeu supplémentaire pour augmenter la tolérance de planéité sans affecter l’assemblage.

La réduction de la taille réelle par rapport au MMC est ajoutée à la tolérance de planéité. Cette tolérance supplémentaire est appelée tolérance bonus.

- Exemple de calcul : Si la taille réelle fabriquée est de 100 mm (ce qui est 0,4 mm plus petit que le MMC de 100,4 mm), le fabricant gagne 0,4 mm de tolérance bonus.

Tolérance de planéité totale = Tolérance d’origine (0,3 mm) + Bonus (0,4 mm) = 0,7 mm.

Au MMC (100,4 mm), le bonus est de 0 mm. Au LMC (99,6 mm), le bonus est maximisé à 0,8 mm. Cette flexibilité permet de réduire les coûts de fabrication et le gaspillage.

Calcul de la tolérance bonus au MMC

(Spécifications : Size = 100 ± 0,4 mm, Planéité = 0,3 mm au MMC)

| Taille réelle de la pièce (en mm) | Tolérance bonus (en mm) | Tolérance de planéité totale (en mm) |

| 100,4 (au MMC) | 0 | 0,3 |

| 100,3 | 0,1 | 0,4 |

| 100,2 | 0,2 | 0,5 |

| 100,1 | 0,3 | 0,6 |

| 100,0 | 0,4 | 0,7 |

| 99,9 | 0,5 | 0,8 |

| 99,8 | 0,6 | 0,9 |

| 99,7 | 0,7 | 1,0 |

| 99,6 (au LMC) | 0,8 | 1,1 |

Planéité avec LMC et tolérance bonus

Le minimum de matière (LMC) est utilisé pour des contraintes spécifiques de sécurité ou de fonctionnalité, comme le maintien d’une épaisseur de paroi minimale dans un réservoir sous pression. Alors que le MMC garantit un ajustement précis, le LMC garantit que la pièce ne devienne pas trop fine ou trop fragile.

Lorsque le LMC est appliqué, le calcul de la tolérance bonus est inversé. La tolérance s’applique strictement à la taille LMC (la plus petite taille admissible). À mesure que la pièce est usinée plus largement (s’éloignant du LMC pour tendre vers le MMC), le fabricant gagne une tolérance bonus.

Le montant de la tolérance bonus est la différence entre la taille LMC et la taille réelle de la pièce. Le bonus est nul lorsque la pièce est au LMC et atteint son maximum lorsque la pièce est au MMC.

Calcul de la tolérance bonus au LMC (minimum de matière)

(Spécifications : Size = 100 ± 0,4 mm, Planéité = 0,3 mm au LMC)

| Taille réelle de la pièce (en mm) | Tolérance bonus (en mm) | Tolérance de planéité totale (en mm) |

| 99,6 (au LMC) | 0 | 0,3 |

| 99,7 | 0,1 | 0,4 |

| 99,8 | 0,2 | 0,5 |

| 99,9 | 0,3 | 0,6 |

| 100,0 | 0,4 | 0,7 |

| 100,1 | 0,5 | 0,8 |

| 100,2 | 0,6 | 0,9 |

| 100,3 | 0,7 | 1,0 |

| 100,4 (au MMC) | 0,8 | 1,1 |

Glossaire des termes clés

| Terme | Définition | Contexte |

| Zone de planéité totale | La zone de tolérance 3D par défaut, constituée de deux plans parallèles. | Utilisé pour la planéité de surface. L’intégralité de la surface doit se situer entre ces plans. |

| Élément dimensionnel | Tout élément sur une pièce pouvant être mesuré physiquement (par exemple, un trou, une broche, une rainure ou l’épaisseur d’une plaque). | Utilisé lorsque la planéité contrôle la forme d’une dimension spécifique plutôt que d’une simple surface. |

| Plan médian dérivé | Un plan imaginaire calculé en reliant les points centraux de tous les éléments de ligne opposés sur un élément. | Utilisé lorsque la planéité est appliquée à une entité dimensionnelle (par exemple, l’épaisseur d’une plaque). |

| Tolérance bonus | Tolérance supplémentaire disponible lorsqu’un élément dimensionnel s’écarte de son état au maximum de matière (MMC). | Uniquement disponible pour la planéité lorsqu’elle est appliquée à un élément dimensionnel avec le modificateur (M). |

| État virtuel | La frontière collective générée par l’effet combiné de la taille de l’élément au maximum de matière (MMC) et de la tolérance géométrique. | Crucial pour le design de pièces d’assemblage afin de garantir un montage correct (par exemple, une languette s’insérant dans une rainure). |

Maîtriser les contrôles de forme

La planéité est l’un des contrôles de forme les plus polyvalents du système de cotation GD&T, mais elle est rarement utilisée de manière isolée. Pour créer des pièces parfaitement fabricables, les ingénieurs doivent comprendre comment elle interagit avec les autres tolérances :

- Vs. Rectitude : Si vous avez seulement besoin de contrôler un élément de ligne unique sur une surface plutôt que la face entière, utilisez la Rectitude.

- Vs. Parallélisme : Si vous avez besoin de contrôler l’orientation de la surface par rapport à une référence (par ex., maintenir le dessus d’une table parallèle au sol), utilisez le Parallélisme.

- Vs. Finition de surface : Si vous devez contrôler la rugosité microscopique ou la texture de la surface plutôt que sa forme au niveau macroscopique, utilisez la Finition de surface.

Pour approfondir vos connaissances sur ces contrôles associés, explorez notre guide complet sur le Tolérancement géométrique et dimensionnel dans la bibliothèque technique Xometry Pro.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)