Bien que les plastiques haute performance offrent de nouvelles possibilités en matière d’allègement, de durabilité et de biocompatibilité, ils introduisent des compromis de mise en œuvre non évidents qui peuvent compromettre la production de pièces.

Contrairement aux plastiques de commodité conçus pour des pièces en grande série avec des contraintes mécaniques ou thermiques modestes, les plastiques haute performance nécessitent une sélection, une validation et un moulage rigoureux pour les applications critiques. Les ingénieurs doivent les évaluer non seulement pour leur résistance ou leur tenue, mais aussi pour leur mise en œuvre, leur comportement thermique et leur interaction avec l’environnement de moulage.

Comparaison des plastiques haute performance clés pour le moulage par injection

Le tableau ci-dessous regroupe les principaux plastiques haute performance utilisés en moulage par injection selon leurs propriétés mécaniques, leur résistance chimique et leur difficulté de mise en œuvre.

| Matériau | Résistance à la température | Résistance chimique | Résistance (σT) | Fluidité (MFR) | Module (E) | Retard au feu | Complexité de moulage | Utilisez lorsque… |

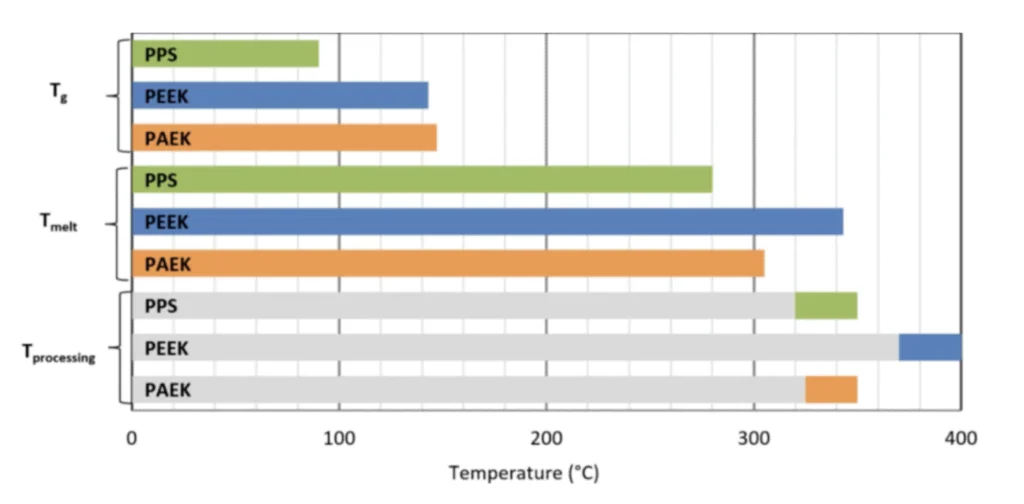

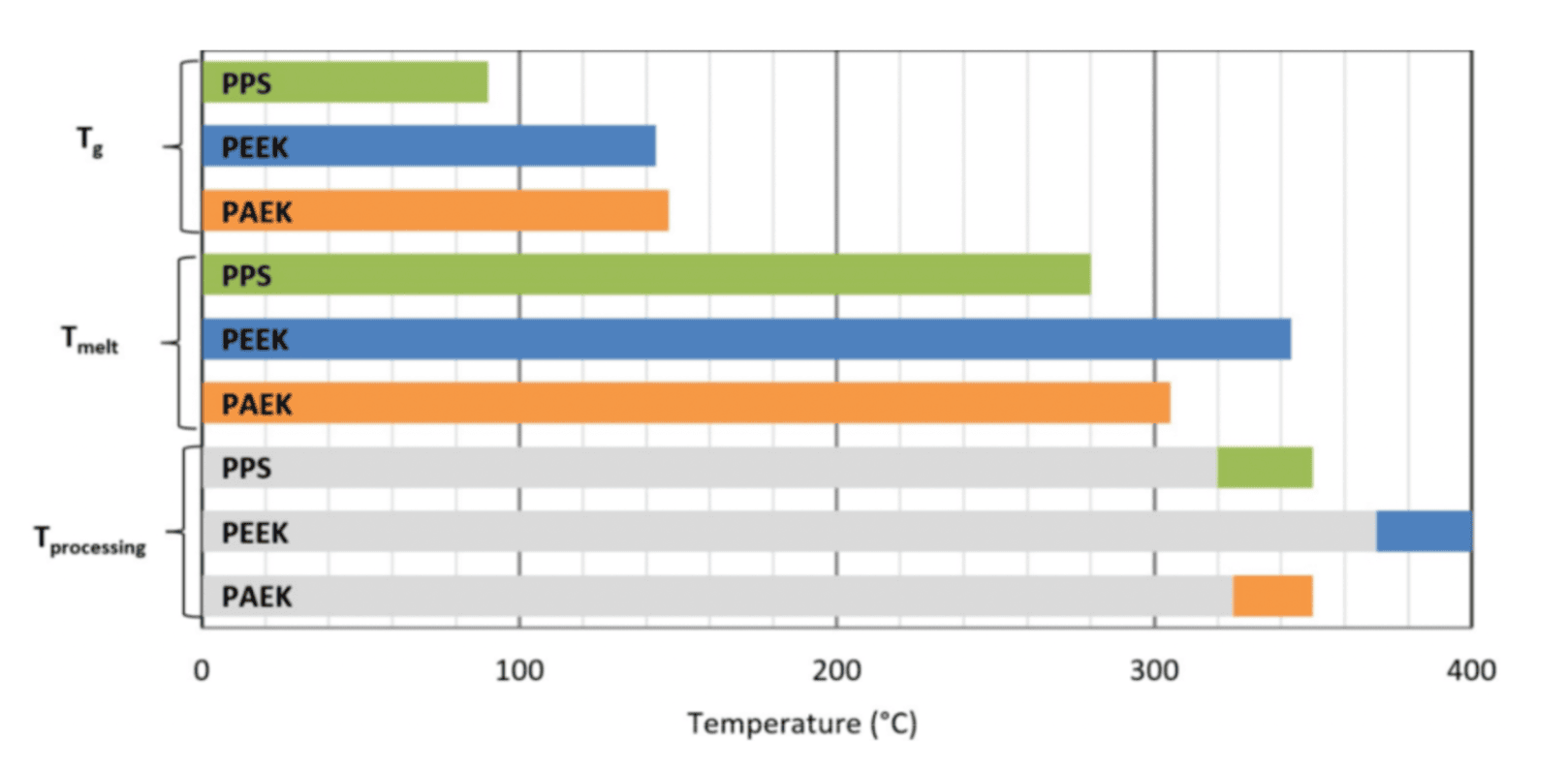

| PEEK | ★★★★★ (HDT 160 °C; Tg 143 °C) | ★★★★★ | ★★★★★ (σy ≈ 95 MPa) | ★★☆☆☆ (MFR ≈ 3 g/10min @400 °C) | ★★★★★ (E ≈ 3,8 GPa) | ★★★★★ (UL 94 V-0) | ★★★★★ (Tm 343 °C) | Haute résistance, haute température, résistance chimique (ex. aéronautique, pompes) |

| PAI | ★★★★★ (HDT >270 °C) | ★★★★☆ | ★★★★★ (σy ≈ 120 MPa) | ★★☆☆☆ (MFR ≈ 4 g/10min @370 °C) | ★★★★★ (E ≈ 5,5 GPa) | ★★★★★ (UL 94 V-0) | ★★★★★ (Tm ≈ 305 °C) | Contraintes thermiques et mécaniques extrêmes (ex. joints, roulements) |

| LCP | ★★★★☆ (HDT ≈ 230–240 °C) | ★★★★☆ | ★★★★☆ (σy ≈ 90 MPa) | ★★★★★ (MFR ≈ 12–20 g/10min) | ★★★☆☆ (E ≈ 2,2 GPa) | ★★★★☆ (UL 94 V-0) | ★★★★☆ (Tm ≈ 280–300 °C) | Pièces miniaturisées de précision à parois minces (ex. connecteurs HF) |

| PEI | ★★★★☆ (Tg 217 °C) | ★★★★☆ | ★★★★★ (σy ≈ 110 MPa) | ★★★☆☆ (MFR ≈ 10 g/10min @370 °C) | ★★★★☆ (E ≈ 3,2 GPa) | ★★★★★ (UL 94 V-0) | ★★★★☆ (amorphe ; pas de Tm) | Boîtiers médicaux/électroniques, stable à la chaleur et à l’humidité |

| PSU | ★★★☆☆ (HDT ≈ 174 °C) | ★★★★☆ | ★★★★☆ (σy ≈ 70 MPa) | ★★★☆☆ (MFR ≈ 15 g/10min) | ★★★☆☆ (E ≈ 2,4 GPa) | ★★★☆☆ (UL 94 V-1) | ★★★★☆ (Amorphe) | Dispositifs transparents résistants à la vapeur (ex. médical, verrerie de laboratoire) |

| PPS | ★★★★☆ (HDT ≈ 220 °C) | ★★★★★ | ★★★★☆ (σy ≈ 85 MPa) | ★★★☆☆ (MFR ≈ 15 g/10min @315 °C) | ★★★★☆ (E ≈ 3,4 GPa) | ★★★★★ (UL 94 V-0) | ★★★☆☆ (Tm ≈ 285 °C) | Haute rigidité + exposition chimique (ex. capteurs, packs batteries) |

| PA (Hautes Perf) | ★★★☆☆ (HDT 120–150 °C) | ★★★☆☆ | ★★★☆☆ (σy ≈ 80 MPa) | ★★★★☆ (MFR ≈ 20–30 g/10min) | ★★★★☆ (E ≈ 2,8–4 GPa) | ★★★☆☆ (UL 94 HB/V-2) | ★★★☆☆ (Semi-cristallin) | Rapport résistance/coût avantageux (ex. carters d’engrenages, supports) |

| POM | ★★★☆☆ (HDT ≈ 110 °C) | ★★★☆☆ | ★★★★★ (σy ≈ 65–75 MPa) | ★★★★☆ (MFR ≈ 12–25 g/10min) | ★★★★☆ (E ≈ 2,7 GPa) | ★★☆☆☆ (UL 94 HB) | ★★☆☆☆ (Tm ≈ 175 °C) | Pièces de précision à faible frottement (ex. douilles, glissières) |

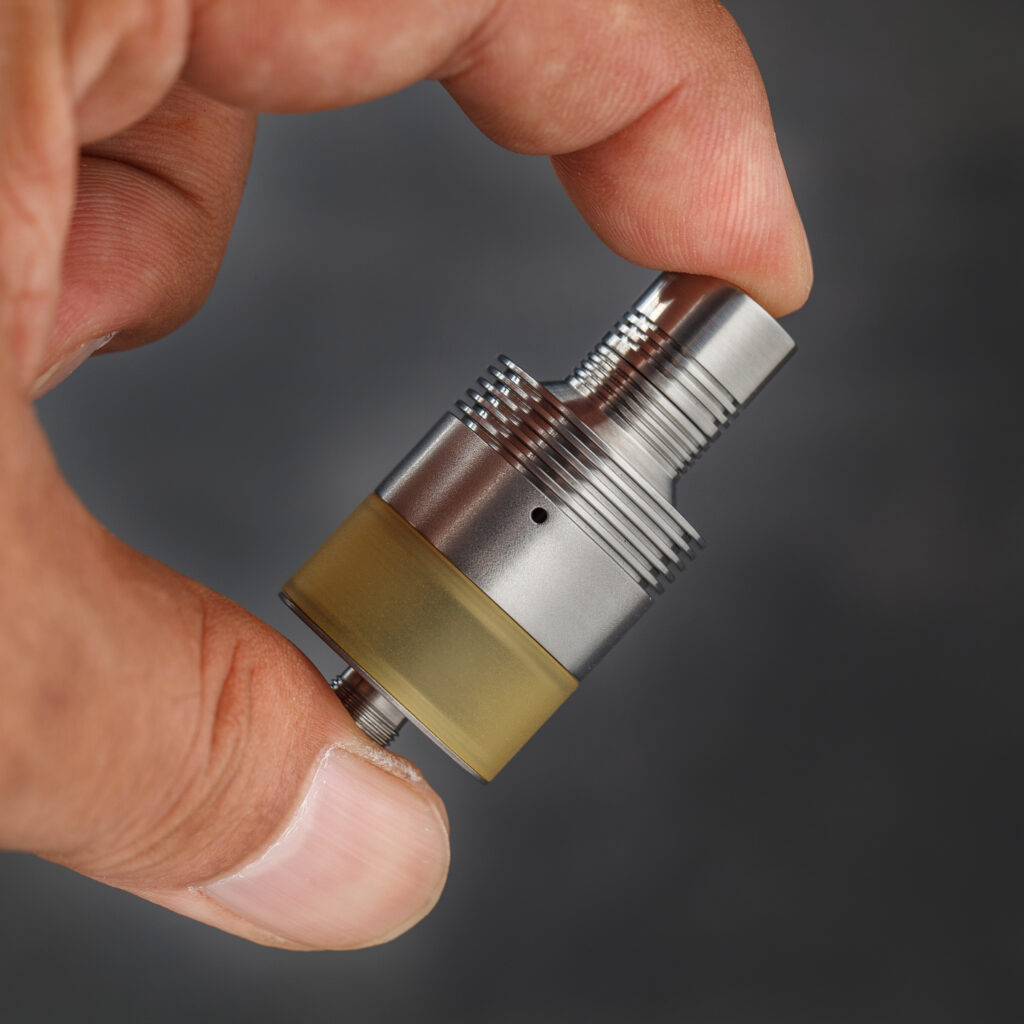

PEEK (Polyéther Éther Cétone)

Le PEEK résiste à une utilisation continue jusqu’à 250 °C et aux produits chimiques agressifs comme les carburants d’aviation, les agents de stérilisation et les fluides automobiles—ce qui le rend idéal pour les fixations aérospatiales, les implants médicaux et les composants sous capot. Sa température de fusion élevée et sa faible fluidité créent des risques de porosité et de gauchissement, particulièrement dans les transitions géométriques abruptes. La gestion d’un refroidissement uniforme et des contraintes internes est essentielle pour la précision dimensionnelle.

Conseils de design pour PEEK :

- Maintenir une épaisseur de paroi uniforme d’au moins 2 mm pour réduire la formation de cavités et le gauchissement.

- Utiliser des rayons d’angle de 0,5 mm ou plus pour minimiser les concentrations de contraintes.

- Éviter les transitions brusques et les changements soudains d’épaisseur de paroi pour favoriser un écoulement et un refroidissement homogènes.

- Concevoir les pièces avec des géométries symétriques pour garantir un retrait uniforme et une stabilité dimensionnelle.

PAI (Polyamide-imide)

Le polyamide-imide excelle dans les environnements nécessitant une résistance à la chaleur extrême, aux produits chimiques et aux charges mécaniques, ce qui le rend adapté aux cages de roulement, joints et isolants électriques. Son moulage est compliqué par une faible fluidité et une accumulation importante de contraintes internes, ce qui peut causer un remplissage incomplet et de la fissuration. Il peut supporter des températures d’utilisation continue supérieures à 250 °C (typiquement HDT >270 °C).

Un design adapté des points d’injection et un contrôle de l’épaisseur de paroi sont vitaux pour surmonter ces défis. De plus, les angles vifs et les géométries asymétriques peuvent exacerber les concentrations de contraintes et la déformation après moulage.

Conseils de design pour PAI :

- Limiter l’épaisseur de paroi entre 2 et 3 mm pour contrôler les contraintes internes.

- Utiliser des points d’injection larges (≥1 mm) positionnés près des zones épaisses pour faciliter un meilleur écoulement de matière et un remplissage complet.

- Incorporer des rayons d’angle d’au moins 1 mm pour réduire le risque de fissures.

- Maintenir des designs de pièces symétriques et éviter les transitions brusques pour prévenir le gauchissement.

- Renforcer les sections minces avec des nervures lorsqu’elles sont proches d’inserts.

PEI (Ultem® – Polyétherimide)

Le PEI offre un classement au feu UL 94 V-0 élevé et une stabilité dimensionnelle remarquable, même en environnements humides. Avec une température de fusion d’environ 340 °C, il est souvent choisi pour les connecteurs électriques haute température, les boîtiers de capteurs aérospatiaux et les enceintes de dispositifs médicaux. En raison de sa nature hygroscopique, un séchage insuffisant peut entraîner des failles, des porosités ou des contraintes internes.

Les designs à parois minces bénéficient d’une épaisseur de paroi uniforme et d’éléments comme des guides d’écoulement pour assurer un remplissage uniforme. Les designers devraient également prévoir une légère dilatation dimensionnelle dans les assemblages pour compenser l’absorption d’humidité à long terme.

Conseils de design pour PEI :

- Concevoir des épaisseurs de paroi uniformes comprises entre 1,5 et 3 mm pour éviter les manques de matière et les brûlures de surface.

- Utiliser des guides d’écoulement pour diriger efficacement la matière dans les nervures et cavités profondes.

- Appliquer des congés de 0,5 mm ou plus aux angles pour réduire les contraintes.

- Inclure un jeu de 0,1 à 0,2 mm dans les ajustements serrés pour compenser l’absorption d’humidité.

- Positionner les points d’injection près des sections épaisses ou évidées pour assurer un remplissage uniforme sans surchauffe.

- Éviter les éléments isolés minces et les angles vifs qui pourraient causer des concentrations de contraintes.

LCP (Polymère à cristaux liquides)

Les LCP offrent des caractéristiques d’écoulement exceptionnelles et un gauchissement très faible, ce qui les rend idéaux pour les pièces ultra-minces et complexes telles que les connecteurs microélectroniques et les composants électriques de précision. Leur alignement moléculaire unique permet un moulage précis même avec des épaisseurs de paroi inférieures à 1 mm. Cependant, la solidification rapide au front d’écoulement peut conduire à des défauts comme les manques de matière et les lignes de soudure si les points d’injection et les chemins d’écoulement ne sont pas optimisés. Les grades de LCP offrent typiquement des températures de fléchissement sous charge dans la plage de 230 à 240 °C.

Conseils de design pour LCP :

- Maintenir une épaisseur de paroi uniforme inférieure à 1 mm pour assurer un remplissage homogène.

- Maintenir les longueurs d’écoulement inférieures à 150 mm pour éviter les remplissages incomplets.

- Utiliser plusieurs points d’injection positionnés près des zones les plus épaisses pour minimiser les lignes de soudure.

- Concevoir des transitions arrondies pour favoriser un écoulement et un compactage fluides.

- Éviter les cavités longues et déséquilibrées pour réduire l’accumulation de contraintes internes.

PSU (Polysulfone)

Le PSU est prisé pour sa transparence, sa stabilité dimensionnelle et sa résistance thermique jusqu’à environ 174 °C (HDT), ce qui le rend adapté aux appareils médicaux et composants exposés à l’eau chaude et à la vapeur. Il est sensible à l’humidité et sujet au gauchissement s’il n’est pas soigneusement conçu.

Les parois épaisses augmentent les contraintes internes et peuvent altérer la clarté optique, tandis que les angles vifs et les changements brusques d’épaisseur aggravent ces effets.

Conseils de design pour PSU :

- Limiter l’épaisseur de paroi à moins de 3,5 mm pour réduire le gauchissement et les contraintes.

- Utiliser des rayons d’angle d’au moins 0,75 mm pour réduire les concentrations de contraintes.

- Éviter les transitions géométriques brusques pour améliorer l’écoulement et la finition de surface.

- Concevoir des nervures minces et bien ventilées pour prévenir les failles et l’air emprisonné.

- Optimiser les lignes de joint et la ventilation pour préserver la qualité optique.

PPS (Polysulfure de phénylène)

Le PPS est un thermoplastique résistant chimiquement et ignifuge reconnu pour sa stabilité dimensionnelle. Sa cristallisation rapide pendant le moulage nécessite un contrôle soigneux des vitesses de refroidissement pour éviter les différences de retrait localisées et le gauchissement. Il maintient sa résistance et sa forme jusqu’à environ 200–220 °C.

Les sections épaisses peuvent entraîner des contraintes inégales, donc maintenir l’épaisseur de paroi sous 4 mm est essentiel. La symétrie dans le design et les transitions graduelles entre éléments aident à minimiser la distorsion. Les nervures de renfort apportent de la résistance sans ajouter de masse problématique.

Conseils de design pour PPS :

- Maintenir l’épaisseur de paroi sous 4 mm pour prévenir les variations de retrait.

- Utiliser des designs de pièces symétriques pour maintenir un refroidissement uniforme.

- Remplacer les parois épaisses par des nervures pour augmenter la résistance sans gauchissement.

- Les transitions fluides entre éléments réduisent les concentrations de contraintes et les problèmes d’écoulement.

- Éviter les angles vifs qui peuvent perturber l’écoulement de matière.

PA (Polyamide – Nylon – Grades haute performance)

Les nylons haute performance tels que le PA6T, le PA9T et le PA66 chargés de verre offrent une résistance mécanique, une résistance thermique et une durabilité chimique qui sont supérieures. Ils sont largement utilisés dans les pièces de moteur automobile, les boîtiers de capteurs et les coques de connecteurs en électronique. Ces grades restent typiquement stables dimensionnellement jusqu’à 120–150 °C, selon le renforcement et la formulation.

Comparés aux PA6 et PA66 standard, ces grades avancés maintiennent leur stabilité au-dessus de 120 °C et offrent un meilleur contrôle dimensionnel. Cependant, l’absorption d’humidité et le retrait inégal demeurent des préoccupations majeures.

Conseils de design pour PA haute performance (PA6T, PA9T, PA66 chargé de verre) :

- Utiliser une épaisseur de paroi uniforme entre 2 et 3 mm pour équilibrer la résistance mécanique et minimiser les contraintes internes.

- Appliquer des rayons d’angle plus importants de ≥ 0,75 mm pour réduire efficacement les concentrations de contraintes et améliorer l’écoulement dans les matériaux renforcés.

- Incorporer des nervures minces et bien ventilées avec un rapport d’épaisseur d’environ 0,5 à 0,6 de la paroi nominale pour renforcer les pièces sans créer de retassures ou de gauchissement.

- Positionner les seuils pour assurer un remplissage équilibré et une orientation optimisée des fibres, particulièrement critique pour les classes chargées de verre afin d’éviter le gauchissement et le retrait anisotrope.

- Concevoir des transitions d’épaisseur graduelles pour réduire les contraintes internes et le retrait différentiel, fréquents dans les nylons renforcés semi-cristallins.

- Éviter les changements géométriques abrupts et les sections minces isolées pour prévenir les points faibles et les remplissages incomplets.

- Prévoir des angles de dépouille de 1–2° ou plus sur les parois latérales pour faciliter l’éjection des pièces en nylon haute performance.

POM (Polyoxyméthylène – Acétal)

Bien qu’il ne soit pas traditionnellement classé parmi les plastiques à très haute performance comme le PEEK ou le PAI, le POM se distingue par sa stabilité dimensionnelle exceptionnelle, son usinabilité et ses caractéristiques de faible frottement. Le POM est idéal pour les assemblages mécaniques de précision, les engrenages et les éléments fluidiques nécessitant des tolérances serrées et une résistance à l’usure. Il peut fonctionner de manière fiable dans des environnements jusqu’à 100–120 °C.

Bien qu’il ait une résistance thermique et chimique inférieure aux plastiques ultra-haute performance, sa facilité d’écoulement et sa faible absorption d’humidité permettent un moulage régulier sans ajustements majeurs.

Conseils de design pour POM :

- Maintenir une épaisseur de paroi uniforme et inférieure à 3 mm pour éviter les retassures.

- Utiliser des transitions fluides et graduelles entre nervures, bossages et surfaces planes pour réduire les contraintes internes.

- Appliquer des rayons d’angle d’au moins 0,5 mm pour améliorer l’écoulement et réduire les contraintes.

- Concevoir des chemins d’écoulement équilibrés pour minimiser le gauchissement et assurer une qualité de pièce homogène.

- Éviter les changements brusques d’épaisseur qui pourraient causer des perturbations d’écoulement ou des un retrait hétérogène.

Conseils généraux de design pour un moulage fiable des plastiques haute performance

Les plastiques haute performance ont des fenêtres de transformation étroites qui affectent directement la géométrie des pièces et la conception des outillages. Les designers qui appliquent ces conseils dès la phase CAO réduisent les reprises de moule, le gauchissement et les incohérences de performances entre les productions.

Minimiser les contraintes internes et le gauchissement

- Utiliser une épaisseur de paroi uniforme (±10 %) sur toute la pièce ; éviter les transitions abruptes.

- Inclure des rayons d’angle internes généreux (≥0,5 mm) pour réduire l’accumulation de cisaillement.

- Équilibrer la répartition des parois avec des éléments symétriques et des évidements.

Permettre un remplissage complet et contrôlé

- Choisir les types de points d’injection selon le matériau : points d’injection éventail/languette pour les matériaux chargés en fibres, points d’injection capillaires pour les LCP.

- Positionner les points d’injection près des sections transversales épaisses et les aligner avec les directions d’écoulement principales.

- Réduire la longueur d’écoulement pour les matériaux à faible viscosité ou à figeage rapide (par ex. LCP, PPS).

Contrôle du retrait et des déviations dimensionnelles

- Tenir compte des plages de retrait par matériau : PA (0,7–1,5 %), POM (jusqu’à 2,0 %).

- Concevoir des nervures plutôt que des parois épaisses pour contrôler la rigidité et la masse.

- Ajouter une tolérance d’expansion pour les plastiques hygroscopiques (p. ex. PA, PEI).

Assurer la compatibilité de surface et d’assemblage

- Éviter les finitions brillantes pour les matériaux abrasifs (PEEK, PAI).

- Utiliser des textures modérées (VDI 27–33) pour la durabilité et un démoulage régulier.

Bonnes pratiques et ajustements de procédé

Bien que les réglages suivants soient fondamentaux pour tous les polymères haute performance, ils deviennent encore plus critiques pour les classes à faible fluidité tels que le PAI et le PPS.

- Le positionnement des points d’injection doit être proche des éléments principaux (dans les 50 mm) pour les matériaux rigides ou chargés.

- Une évacuation d’air ciblée stratégique (15–30 µm) aux points de fin de remplissage élimine les vides et les marques de brûlures.

- Équilibrer l’emplacement des inserts pour réduire le retrait asymétrique, particulièrement pour le PEEK et le PAI.

- Lors du design de procédés bi-injection ou de surmoulage (p. ex., élastomère souple sur PEEK rigide), vérifier la compatibilité de dilatation thermique et optimiser les interfaces de liaison (inserts texturés ou éléments d’accrochage).

- Recuire les pièces PAI et PEEK à 200°C pendant 2 heures après moulage pour éliminer les contraintes internes.

Concevoir en toute confiance avec les plastiques haute performance

Toute pièce haute performance commence par une approche de design appropriée, des limites matériaux clairement définies, une géométrie réfléchie et des décisions conscientes des contraintes de fabrication. Les plastiques haute performance récompensent la précision et sanctionnent la négligence.

Avez-vous rencontré des difficultés lors du travail avec les plastiques haute performance ? Partagez vos défis de moulage les plus difficiles ou vos meilleures solutions de design avec la communauté Xometry Pro. Collaborez avec vos pairs et renforcez votre expertise en injection de plastiques haute performance.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)