Les inserts améliorent la résistance et la durabilité des pièces en plastique en fournissant un renforcement, des points de fixation sécurisés, une résistance à l’usure, une polyvalence, une cohérence et un bon rapport coût-efficacité. En intégrant des inserts dans leurs designs, les fabricants peuvent produire des composants en plastique de haute qualité qui répondent aux exigences de performances et résistent aux applications du monde réel.

Types d’inserts pour pièces en plastique

Les inserts standards font généralement référence à des inserts couramment utilisés ou facilement disponibles qui sont conformes aux normes de l’industrie en termes de dimensions, de matériaux et de design. Les inserts filetés pour les pièces imprimées en 3D, le moulage par injection et l’usinage CNC de plastiques sont largement utilisés dans divers secteurs de fabrication et sont souvent facilement disponibles chez les fournisseurs et les distributeurs.

Il existe différents types d’inserts standards disponibles sur le marché. Les types les plus couramment utilisés sont les inserts pour emmanchement en force, les inserts autotaraudeurs, les inserts thermofixés, les inserts hélicoïdaux, les inserts moulés et les inserts à goujon.

Lors de la sélection des options de plastique pour les inserts, les thermoplastiques et les thermodurcissables offrent différents avantages. Les thermoplastiques (par ex. PMMA / Acrylique, PC, ABS, PP, PEEK), qui peuvent être remodelés plusieurs fois, fonctionnent bien avec des inserts thermiques et ultrasoniques. En revanche, les thermodurcissables (par ex., l’époxy ou le caoutchouc vulcanisé), qui sont rigides de manière permanente après le moulage, nécessitent des inserts spécialisés tels que des inserts moulés, pressés ou autotaraudeurs.

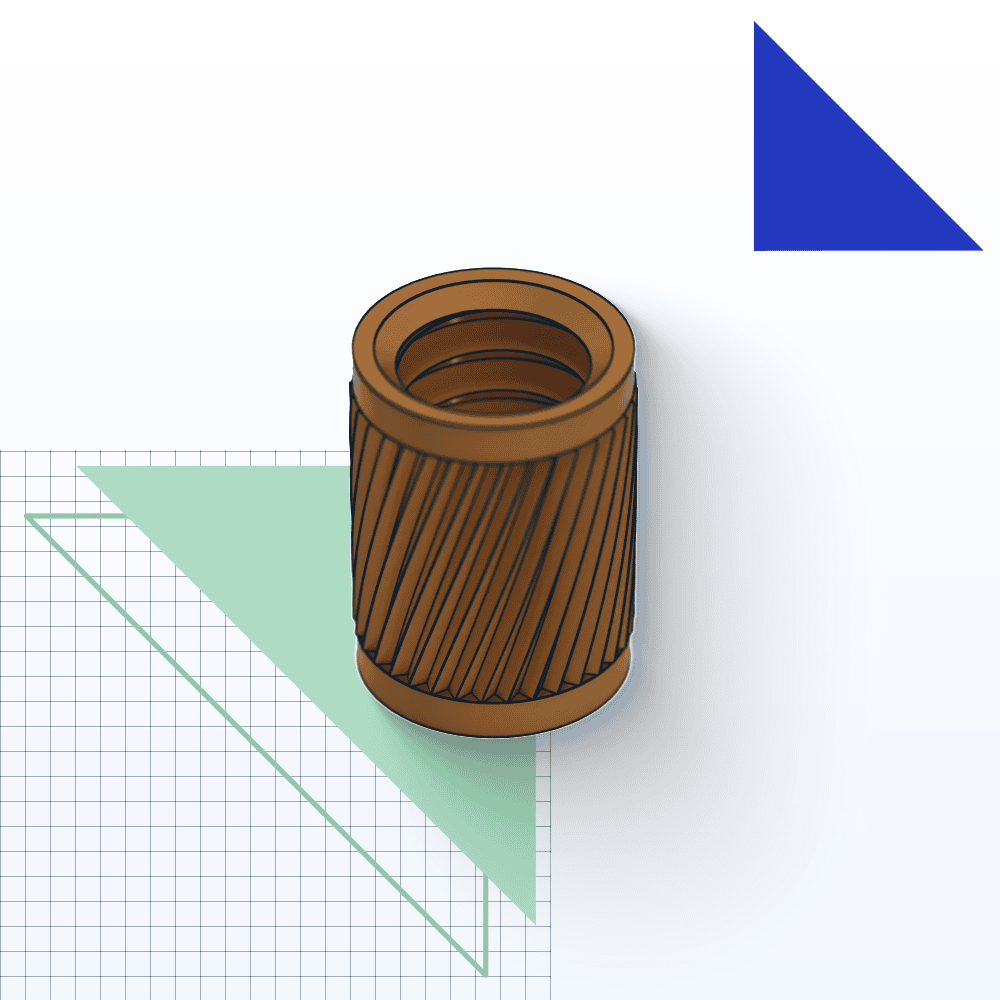

Inserts pour emmanchement en force

Les inserts pour emmanchement en force sont conçus pour être enfoncés dans un trou droit après moulage sans chaleur supplémentaire, ce qui les rend parfaitement adaptés pour les plastiques plus souples. Ils sont dotés de molettes pour fournir un couple et une résistance à l’arrachement tout en assurant un bon écoulement du plastique lors de l’insertion. Selon le type d’insert, les molettes peuvent être hélicoïdales ou en forme de diamant.

Les inserts pour emmanchement en force standard ont généralement des molettes hélicoïdales qui mordent dans le plastique lorsqu’elles sont enfoncées, guidant l’insert dans le trou pendant le serrage. Ce design garantit un couple d’installation adéquat pour maintenir la tension nécessaire entre les filetages.

En plus des inserts standard pour emmanchement en force, les variétés vissées à expansion ont des molettes en forme de diamant. Ces inserts sont enfoncés dans un trou, puis une vis est installée pour dilater l’insert, enfonçant les molettes dans le plastique environnant pour un ajustement sûr.

Ces designs permettent une installation rapide sans outils spécialisés, offrant des performances d’assemblage fiables.

- • Boîtiers électroniques : Les inserts pour emmanchement en force sont largement utilisés dans la fabrication de boîtiers électroniques, de châssis et de composants de boîtier. Ils fournissent des points de fixation sûrs pour les vis, les entretoises ou d’autres fixations, assurant l’intégrité et la durabilité des appareils et équipements électroniques.

- • Composants automobiles : Les inserts pour emmanchement en force sont utilisés dans l’industrie automobile pour fixer les panneaux en plastique, les pièces de garniture, les composants intérieurs et les assemblages de tableau de bord. Ils renforcent les connexions filetées dans les pièces en plastique et résistent aux vibrations, aux chocs et aux variations de température dans les environnements automobiles.

- Équipements Industriels : Les inserts pour emmanchement en force sont intégrés dans les composants en plastique utilisés dans les machines, les équipements et les outils industriels pour fournir des points de montage sûrs pour les accessoires et assurer la stabilité, la durabilité et la fonctionnalité des équipements industriels dans des environnements de fabrication exigeants.

Dimensions standards des inserts pour emmanchement en force

Vous trouverez ci-dessous un tableau de données de Spirol présentant différentes tailles pour leur insert pour emmanchement en force de la série 50. Pour un dimensionnement précis des inserts, reportez-vous aux fiches techniques de votre fabricant préféré et utilisez le tableau ci-dessous comme un exemple de paramètres fournis. De plus, l’image ci-dessous indique ce à quoi les mesures font référence dans le tableau.

| Taille du filetage

(système métrique) |

A

Diamètre de la molette (en mm) |

P

Diamètre pilote (en mm) |

L

Longueur (en mm) |

Diamètre de trou

recommandé (en mm) |

| Tolérance > | Réf. | +-0,08 | +-0,13 | +0,08 |

| M2 x 0,4 | 3,40 | 3,07 | 3,18 | 3,15 |

| M2,5 x 0,45 | 4,19 | 3,86 | 3,56 | 3,94 |

| M3 x 0,5 | 4,19 | 3,86 | 3,56 | 3,94 |

| M3,5 x 0,6 | 4,98 | 4,65 | 3,81 | 4,72 |

| M4 x 0,7 | 5,77 | 5,44 | 7,06 | 5,51 |

| M5 x 0,8 | 6,58 | 6,25 | 7,87 | 6,32 |

| M6 x 1,0 | 8,15 | 7,82 | 9,45 | 7,90 |

| M8 x 1,25 | 9,75 | 9,42 | 11,05 | 9,50 |

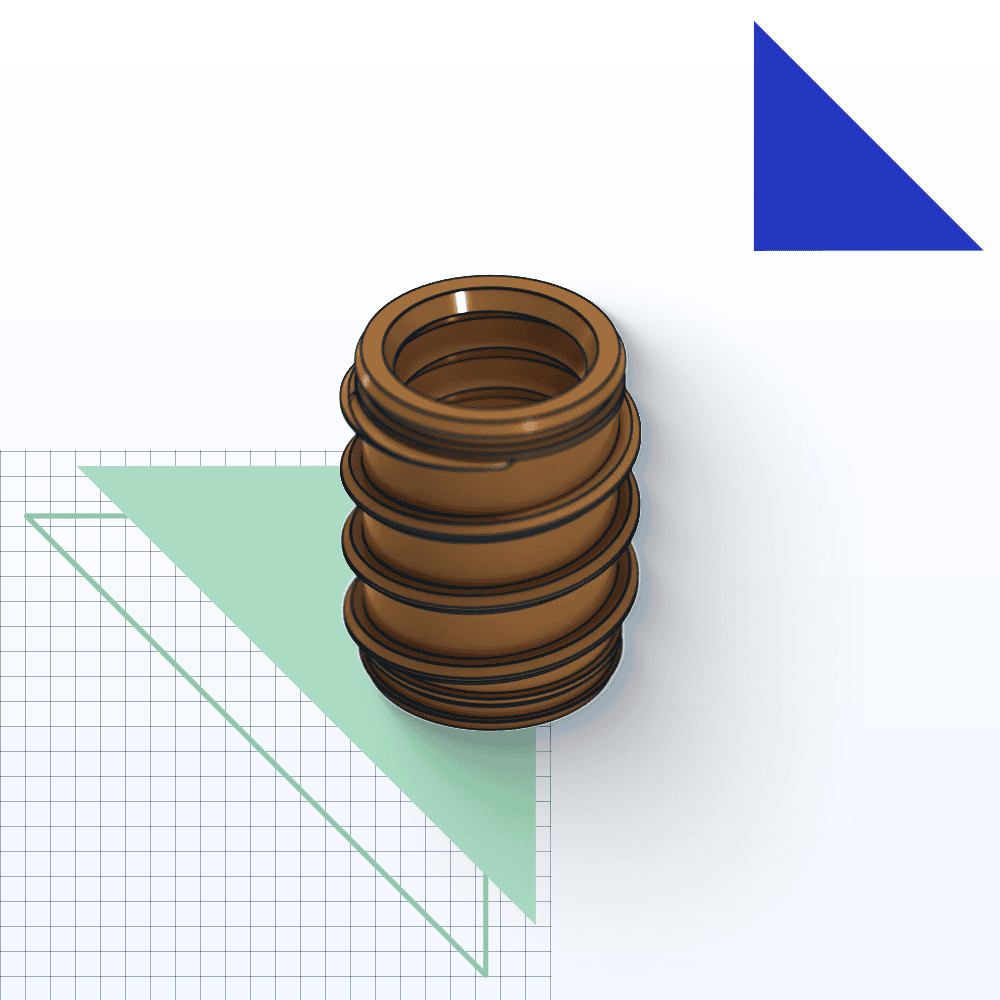

Inserts autotaraudeurs

Les inserts autotaraudeurs sont conçus pour une installation après moulage et offrent la meilleure résistance à l’arrachement. Les filetages extérieurs sont à profil mince pour minimiser les contraintes sur le plastique, associés à un pas relativement grossier pour maximiser la surface de cisaillement du plastique et empêcher l’arrachement. Ces inserts sont généralement recommandés pour les thermoplastiques ou les thermodurcissables plus souples afin d’éviter la fissuration.

La question du couple d’installation n’est pas un problème car le serrage de la connexion augmente le frottement entre le plastique et les filetages. De plus, le diamètre plus important du filetage extérieur de l’insert augmente la surface de friction. En outre, les performances du couple de desserrage dépendent de la plus grande surface du filetage extérieur de l’insert et de la tension entre les filetages et le plastique.

- • Luminaires et écrans : Les inserts autotaraudeurs sont utilisés pour fabriquer des luminaires, des écrans et de la signalisation afin de créer des connexions filetées dans les boîtiers en plastique, les supports de montage et les composants structurels. Ils fournissent des points de fixation sécurisés pour les composants électriques, les LED et les éléments de signalisation, assurant l’intégrité structurelle et la sécurité.

- • Mobilier et agencements : Les inserts autotaraudeurs sont couramment utilisés dans l’industrie du meuble et de l’agencement pour assembler des pièces en plastique, telles que des composants de chaise, des glissières de tiroir et des systèmes de mobilier modulaires. Ils facilitent le montage et le démontage tout en fournissant des connexions filetées solides et durables.

- • Produits de consommation : Les inserts autotaraudeurs trouvent des applications dans divers produits de consommation, y compris les appareils électroménagers, les jouets, les articles ménagers et les équipements de loisirs. Ils fournissent des solutions de fixation fiables pour l’assemblage de composants en plastique, tels que des poignées, des boutons, des charnières et des supports de montage, garantissant la durabilité et les performances du produit.

- • Automobile et aérospatiale : Ils sont également utilisés dans les industries automobile et aérospatiale pour joindre des garnitures et des composants en plastique.

Tailles standard des inserts autotaraudeurs

Vous trouverez ci-dessous un tableau de données de référence de McMaster présentant les différentes tailles de leurs inserts autotaraudeurs en plastique. Pour un dimensionnement précis des inserts, reportez-vous aux fiches techniques de votre fabricant préféré et utilisez le tableau ci-dessous comme un exemple de paramètres fournis.

| Taille du filetage

(système métrique) |

Longueur d’insert (en mm) | Diamètre de

l’insert (en mm) |

Taille de trou

recommandée (en mm) : -0,00+0,10 |

| M2,5 | 6 | 4,5 | 4 |

| M3 | 6 | 5 | 4,5 |

| M3,5 | 8 | 6 | 5,3 |

| M4 | 8 | 6.5 | 5.8 |

| M5 | 10 | 8 | 7,1 |

| M6 | 14 | 10 | 8,6 |

| M8 | 15 | 12 | 10,6 |

| M10 | 18 | 14 | 12,6 |

| M12 | 22 | 16 | 14,6 |

Inserts thermiques

Les inserts thermiques, également appelés inserts thermocollants, sont chauffés et pressés dans des trous pré-moulés dans des pièces en plastique. Au fur et à mesure que l’insert refroidit, il forme une forte liaison avec le plastique environnant, créant un point de fixation sûr pour les attaches.

Les inserts thermiques sont bien adaptés aux thermoplastiques en impression 3D car, lors de l’installation, le thermoplastique subit une fusion et une refusion autour de l’insert. Ce processus renforce le plastique entourant l’insert dans cette zone, assurant une connexion solide entre l’insert métallique et le matériau thermoplastique.

Deux méthodes principales d’installation de ces inserts sont le sertissage à chaud et l’insertion par ultrasons :

- Sertissage à chaud : Ce processus consiste à chauffer l’insert avec une presse thermique. Lorsque l’insert est pressé dans la pièce en plastique, il fait fondre une petite partie du plastique environnant. Cette résine ramollie s’écoule dans le motif moleté sur l’insert et durcit une fois la presse thermique retirée, formant ainsi une forte liaison.

- Insertion par ultrasons : Cette méthode utilise des vibrations à haute fréquence pour générer de la chaleur et faire fondre le plastique autour du trou. Cependant, elle est moins couramment utilisée car elle nécessite un contrôle précis et est plus difficile à automatiser que le sertissage à chaud.

Les deux principaux types d’inserts moletés pour installation par sertissage à chaud/ultrasons, droits et coniques, offrent une flexibilité selon l’application. Les inserts coniques sont particulièrement avantageux car ils sont auto-alignés, facilitant l’installation et les applications d’inserts thermiques

- • Appareils : Les inserts en plastique thermiques sont utilisés pour fabriquer des appareils ménagers tels que des réfrigérateurs, des machines à laver et des lave-vaisselles. Ils fournissent des points de fixation sûrs pour divers composants, notamment les poignées, les charnières et les panneaux de commande, assurant leur fonctionnalité et leur longévité.

- • Automobile et aérospatiale : Ils sont également utilisés dans les industries automobile et aérospatiale pour joindre des garnitures et des composants en plastique.

- • Appareils médicaux : Les inserts pour emmanchement en force sont utilisés pour fabriquer des dispositifs et des équipements médicaux, créant des points de fixation stériles et hygiéniques dans les boîtiers en plastique, les tableaux de bord et les boîtiers. Ils répondent à des exigences réglementaires strictes pour les processus d’assemblage et de stérilisation des appareils médicaux, garantissant la sécurité et la fiabilité du produit.

Tailles standard des inserts thermiques

Vous trouverez ci-dessous un tableau de données de référence de Spirol présentant différentes tailles pour leur insert thermique/ultrasonique à trou conique (série 19 courte). Pour un dimensionnement précis des inserts, reportez-vous aux fiches techniques de votre fabricant préféré et utilisez le tableau ci-dessous comme un exemple de paramètres fournis.

| Taille du filetage

(système métrique) |

Diamètre de la

molette (en mm) |

Diamètre

pilote (en mm) |

Longueur L (en mm) | Diamètre de trou

recommandé (en mm) |

| Tolérance > | Réf. | +-0,08 | +-0,13 | +0,08 |

| M2 x 0,4 | 3,58 | 3,12 | 3,99 | 3,20 |

| M2,5 x 0,45 | 4,62 | 3,91 | 5,74 | 3,99 |

| M3 x 0,5 | 5,41 | 4,70 | 7,14 | 4,78 |

| M3,5 x 0,6 | 6,25 | 5,54 | 8,15 | 5,61 |

| M4 x 0,7 | 7,04 | 6,32 | 9,53 | 6,40 |

| M5 x 0,8 | 7,04 | 6,32 | 9,53 | 6,40 |

| M6 x 1,0 | 8,64 | 7,92 | 12,70 | 8,00 |

| M8 x 1,25 | – | 9,50 | 12,70 | 9,58 |

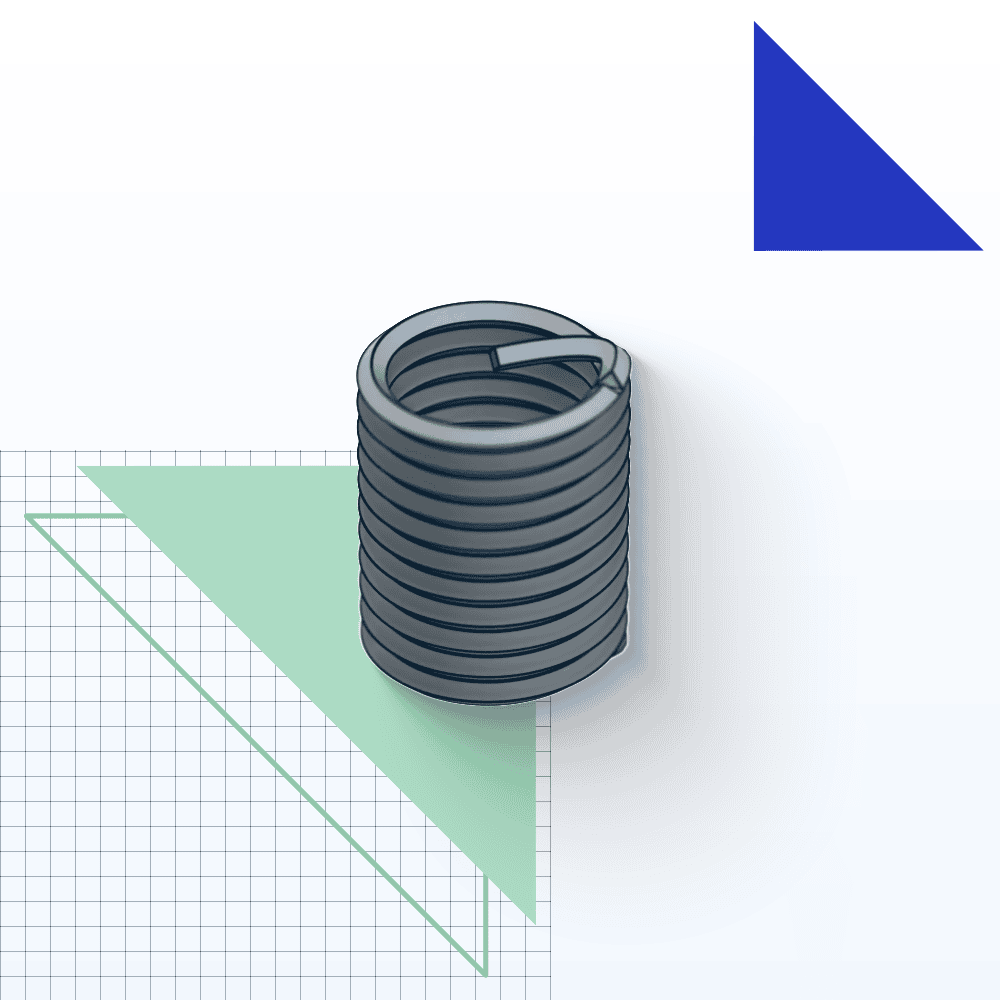

Inserts hélicoïdaux (Helicoil®)

Les inserts hélicoïdaux, souvent appelés inserts à fil ou inserts filetés, sont des inserts en forme de bobine fabriqués à partir de matériaux tels que l’acier inoxydable ou le laiton. Ils sont utilisés pour renforcer ou réparer les trous filetés dans les composants en plastique qui ont été dénudés ou endommagés. Les inserts hélicoïdaux fournissent une solution durable et à long terme pour restaurer l’intégrité des raccords filetés dans diverses applications.

Comment installer un insert hélicoïdal

L’installation d’un insert hélicoïdal nécessite un travail supplémentaire par rapport aux autres inserts, car vous devez ajouter un filetage à votre assemblage pour pouvoir visser un insert hélicoïdal.

Suivez les étapes suivantes:

- Percez un trou dans le composant en plastique. Assurez-vous que la taille du trou correspond à la fiche de spécifications du fabricant.

- Taraudez le trou à l’aide d’un outil de taraudage (vendu chez la plupart des fabricants d’inserts ou dans les quincailleries).

- Vissez l’insert dans le trou à l’aide d’un outil d’installation (également vendu chez la plupart des fabricants d’inserts).

- Détacher la broche de l’insert à l’aide d’un poinçon ou en poussant un tournevis à travers l’insert.

- • Réparation des filetages dénudés : L’une des principales applications des inserts hélicoïdaux est la réparation de filetages arrachés ou endommagés dans des composants métalliques ou plastiques. En insérant une bobine hélicoïdale dans le trou endommagé, le profil de filetage d’origine est restauré, permettant une fixation sûre et fiable avec des vis ou des boulons.

- • Prévention de l’usure du filetage : Dans les applications où les composants sont fréquemment assemblés et démontés, comme dans l’entretien de machines ou d’équipements, les inserts hélicoïdaux peuvent aider à prévenir l’usure et les dommages des trous filetés. En offrant une surface de filetage plus durable, les inserts hélicoïdaux prolongent la durée de vie des composants et réduisent le recours à des réparations ou des remplacements coûteux.

- • Amélioration de la capacité de charge : Les inserts hélicoïdaux peuvent augmenter la capacité de charge des assemblages filetés en répartissant la contrainte plus uniformément sur la fixation et le matériau environnant. Cela est particulièrement utile dans les applications où les composants sont soumis à des charges élevées ou à des vibrations, comme dans l’aéronautique, l’automobile ou les machines industrielles.

Tailles standard des inserts hélicoïdaux

Vous trouverez ci-dessous un tableau de données de référence de McMaster présentant les différentes tailles de leurs inserts autotaraudeurs en plastique. Pour un dimensionnement précis des inserts, reportez-vous aux fiches techniques de votre fabricant préféré et utilisez le tableau ci-dessous comme un exemple de paramètres fournis.

| Taille du filetage

(système métrique) |

Longueur installée

(en mm) |

Taille de la mèche

(en mm) |

Pour diamètre de

trou max. (en mm) |

| M3 x 0,5 | 3 | 3,2 | 3,2 |

| M4 x 0,7 | 12 | 4,2 | 4,2 |

| M5 x 0,8 | 12,5 | 5,3 | 5,3 |

| M6 x 1,0 | 15 | 6,3 | 6,3 |

| M8 x 1,25 | 16 | 8,4 | 8,4 |

| M10 x 1,5 | 20 | 10,5 | 10,5 |

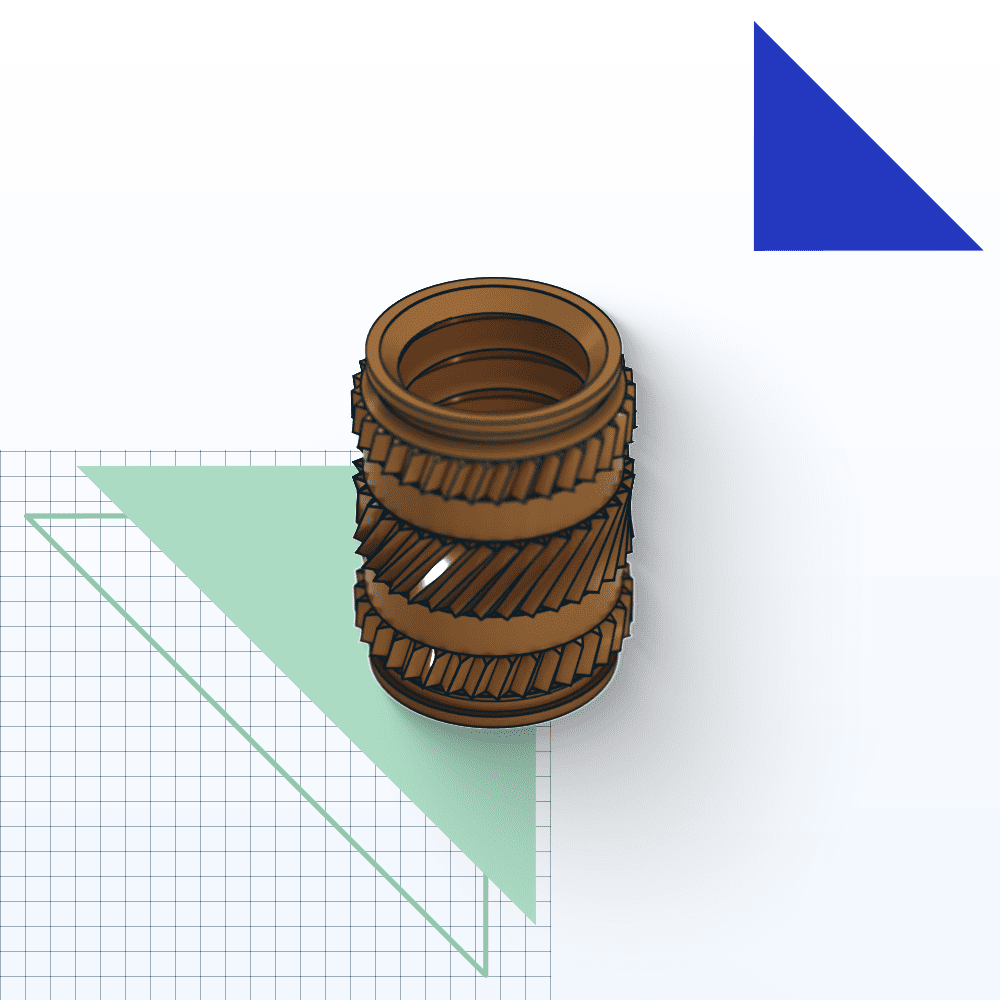

Inserts moulés

Les inserts filetés moulés sont utilisés dans le processus de moulage par injection , pendant lequel des broches sont usinées ou insérées dans le noyau du moule. Pendant le processus de moulage, les inserts sont complètement encapsulés avec la résine, ce qui permet d’obtenir une qualité de liaison élevée et d’éliminer la nécessité d’étapes d’insertion supplémentaires après le moulage.

Cependant, le processus exige un design de noyau plus complexe avec des tolérances précises entre les broches et les inserts. En outre, placer les inserts pour chaque cycle peut prendre du temps.

Malgré les coûts initiaux plus élevés par rapport aux processus d’installation post-moulage, les inserts moulés offrent des performances supérieures. Leur design a un impact significatif sur la résistance à l’arrachement et le couple, en particulier la longueur et le diamètre. Les molettes hélicoïdales sont souvent préférées pour maximiser la résistance au couple pour un diamètre donné. Une encapsulation plastique adéquate dans les contre-dépouilles de l’insert est essentielle pour obtenir la résistance à l’arrachement nécessaire pendant l’utilisation.

- • Fixation des composants dans les assemblages plastiques : L’une des principales applications des inserts moulés est de fournir des connexions filetées solides et durables dans les assemblages plastiques. En intégrant l’insert pendant le processus de moulage, le composant en plastique peut maintenir solidement les vis ou les boulons, empêchant ainsi l’arrachage ou le desserrage du filetage. Cette application est cruciale dans l’électronique grand public, les intérieurs automobiles et les appareils électroménagers où des fixations fiables sont essentielles.

- • Amélioration de la résistance mécanique et de la durabilité : Les inserts moulés améliorent la résistance mécanique et la durabilité des pièces en plastique en fournissant des connexions métal sur métal. Ceci est particulièrement important dans les applications nécessitant un montage et un démontage fréquents ou lorsque les pièces sont soumises à des contraintes et des charges élevées. Des industries telles que celles de l’aérospatiale, de l’automobile et des appareils médicaux utilisent des inserts moulés pour s’assurer que les composants peuvent résister à une utilisation rigoureuse sans dégrader la matière plastique.

- • Conductivité électrique et thermique : Les inserts moulés dans les composants en plastique peuvent également améliorer leur conductivité électrique et thermique. En intégrant des inserts conducteurs, les pièces en plastique peuvent être conçues pour faciliter la mise à la terre, le blindage ou la dissipation thermique. Cette application est particulièrement utile dans les industries de l’électronique et des télécommunications, où le maintien des performances électriques et la gestion de la chaleur sont essentiels pour la fonctionnalité et la longévité des appareils.

Tailles standard des inserts moulés

Vous trouverez ci-dessous un tableau de données de référence de Spirol, présentant différentes tailles pour leurs inserts moulés en aluminium à trou traversant (série 63). Pour un dimensionnement précis des inserts, reportez-vous aux fiches techniques de votre fabricant préféré et utilisez le tableau ci-dessous comme un exemple de paramètres fournis.

| Taille du filetage

(système métrique) |

Diamètre extérieur A

(en mm) |

Longueur L

(en mm) |

L Min. Diamètre

mineur (mm) |

| Tolérance > | Réf. | +-0,13 | – |

| M4 x 0,7 | 6,90 | 6,50 | 3,289 |

| M5 x 0,8 | 7,85 | 8,25 | 4,229 |

| M6 x 1,0 | 9,33 | 10,00 | 4,991 |

| M8 x 1,25 | 11,75 | 11,75 | 6,769 |

Comment choisir le bon insert

Voici quelques considérations clés à garder à l’esprit lors de la sélection d’un type d’insert pour vos pièces :

Contraintes de résistance (traction et couple)

Les principaux facteurs de résistance des inserts sont leur résistance à l’arrachement de la pièce (force d’arrachement) et à la torsion à l’intérieur de la pièce lorsque la fixation correspondante est serrée (force de couple). Un insert plus long augmente la résistance à l’arrachement, tandis qu’un insert de plus grand diamètre améliore la capacité de couple.

En raison de la complexité du design des composants et de la grande variété d’options, il peut être difficile de calculer avec précision les forces d’arrachement et de couple pour une application spécifique. Cela nécessiterait des tests physiques. Cependant, une approximation assez précise peut être calculée à l’aide du critère de plasticité de von Mises.

Matériaux

La matière plastique et le matériau de l’insert sont tous deux importants, selon l’application. Les inserts thermiques et les inserts à ultrasons ne fonctionnent qu’avec des thermoplastiques. Pour les thermodurcissables, les options sont le moulage dans l’insert ou la pression à froid de l’insert plus tard, où l’élasticité du matériau en résine deviendra critique.

Le matériau le plus courant pour les inserts filetés est le laiton. Cependant, les alternatives sans plomb telles que l’acier inoxydable ou l’aluminium sont de plus en plus populaires en raison des exigences croissantes en matière de durabilité. L’acier inoxydable offre une meilleure résistance et une meilleure résistance à la corrosion, et les inserts en aluminium sont environ 70 % plus légers que ceux en laiton.

Utilisez le tableau ci-dessous comme référence, mais assurez-vous de vérifier auprès de votre fabricant préféré le meilleur plastique à utiliser pour une série d’inserts spécifique. De plus, il est conseillé de déterminer la résistance au cisaillement de votre matériau pour savoir s’il peut supporter le couple ou la résistance à l’arrachement de votre application.

Coût

Étant donné que les inserts filetés peuvent être moulés dans la pièce dès le départ, ou enfoncés dans la pièce plus tard, il faut prendre en compte le coût total de l’opération. Cela inclut le temps et le coût de moulage, la manipulation des composants et l’assemblage. Par exemple, le choix d’inserts moulés peut ne pas être l’option la plus rentable si vous créez uniquement des prototypes pour tester les fonctionnalités de base.

Technologie de fabrication

La technologie de fabrication utilisée pour produire une pièce en plastique doit être prise en compte lors de l’ajout d’inserts filetés pour une application particulière.

Technologie |

Méthodes de placementdes inserts |

Considérations spécialespour les inserts |

Moulage par injection |

Inserts moulés placés avant l’injection |

Garantit des liens solides et un placement précis |

Usinage CNC |

Post-moulage : emmanchement en force, taraudage, thermocollage |

Convient aux tolérances serrées |

Impression 3D |

Pendant ou après l’impression : thermocollage, emmanchement en force |

Nécessite un taux de remplissage plus élevé autour de l’emplacement de l’insert pour plus de résistance |

Inserts filetés par impression 3D

Technologied’impression 3D |

Méthodes de placementdes inserts |

Considérations spécialespour les inserts |

MJF |

Après l’impression : thermocollage, emmanchement en force |

Un remplissage plus élevé est nécessaire autour des inserts pour plus de résistance |

FDM |

Pendant ou après l’impression : thermocollage, emmanchement en force |

Les lignes de couche peuvent affecter la précision, un remplissage plus élevé est nécessaire autour des inserts. |

SLS |

Après l’impression : thermocollage, emmanchement en force |

Pièces solides, remplissage plus haut nécessaire autour des inserts |

SLA |

Après l’impression : thermocollage, emmanchement en force |

Finition de surface lisse, remplissage plus haut nécessaire autour des inserts |

DMLS |

Après l’impression : thermocollage, emmanchement en force |

Convient aux pièces métalliques, un remplissage plus élevé est nécessaire autour des inserts |

DLS de Carbon |

Après l’impression : thermocollage, emmanchement en force |

Production rapide, remplissage plus important nécessaire autour des inserts |

Polyjet |

Après l’impression : thermocollage, emmanchement en force |

Haute résolution, remplissage plus élevé nécessaire autour des inserts |

À quoi faire attention lors de la lecture des tableaux de spécifications du fabricant

Les tailles standard des inserts dépendent du fabricant et peuvent varier considérablement. Voici quelques données clés à rechercher lors de la lecture d’un tableau de spécifications.

Matériau

Les options de matériaux pour les inserts comprennent des inserts en laiton en plomb, des inserts en alliage de laiton, des inserts en aluminium et des inserts en acier inoxydable 303 :

- Les inserts en aluminium sont 70 % plus légers que leurs homologues en laiton et en acier inoxydable, offrent une bonne résistance à la corrosion et sont sans plomb. Leur composition sans plomb permet également un recyclage sûr.

- Les inserts en acier inoxydable 303 sont les plus résistants parmi les options en laiton et en aluminium. Ils ont une bonne résistance à la corrosion et sont sans plomb, ce qui les rend sûrs pour le recyclage.

- Les inserts en laiton fabriqués avec du plomb offrent une plus grande résistance que l’aluminium et les autres alliages de laiton, bien qu’ils ne soient pas aussi résistants que les inserts en acier inoxydable 303. Ils offrent également une bonne résistance à la corrosion.

Taille du foret et du trou

Les tableaux de spécifications des inserts fourniront la taille de foret correcte et le diamètre de trou maximal recommandés pour éviter une baisse des performances. Cependant, rendre le trou trop petit induira des contraintes indésirables et des fissures potentielles dans le plastique. Certains fabricants incluent une tolérance plus/moins à respecter pour une performance optimale de l’insert.

Le diamètre du trou de dégagement dans la pièce femelle est également important. C’est l’insert, et non le plastique, qui doit supporter la charge. Le trou dans la pièce femelle doit être plus grand que le diamètre extérieur de la vis d’assemblage, mais plus petit que le diamètre de guidage ou de la face de l’insert. Cela empêche l’arrachement de l’insert.

Trou conique ou droit

Les inserts droits doivent être utilisés dans les trous droits, et les inserts coniques doivent être utilisés dans les trous coniques. Le fabricant indiquera le degré de conicité d’un trou pour un insert spécifique. Cependant, la recommandation standard est un cône de 1 degré maximum pour les trous droits et de 8 degrés maximum pour les trous coniques.

Longueur du trou

Les trous doivent toujours être plus profonds que la longueur de l’insert, et la vis d’assemblage ne doit jamais atteindre le fond du trou, car cela provoquerait un arrachement de l’insert (c’est-à-dire que l’insert détruirait le filetage du trou).

Les fabricants fournissent des inserts de différentes longueurs, alors assurez-vous de noter la longueur installée. En règle générale, les inserts autotaraudeurs doivent être insérés dans un trou d’une profondeur minimale de 1,2 fois la longueur de l’insert. La profondeur minimale du trou pour les autres inserts doit être la longueur de l’insert plus 2 pas de vis de l’insert.

Diamètre du bossage

Le diamètre du bossage (ou l’épaisseur de la paroi) fait référence à la section surélevée autour du trou où l’insert sera installé. Cette dimension est cruciale pour éviter le gonflement lors de l’installation. Si une paroi plus épaisse autour d’un trou ne peut pas être obtenue, l’ajout de nervures est une option pour assurer une performance optimale de l’insert.

Lors de l’affichage de la fiche technique du fabricant, un diamètre de bossage recommandé est parfois inclus. Cependant, si ce n’est pas le cas, concevez le diamètre du bossage de 2 à 3 fois le diamètre de l’insert (parfois appelé diamètre de surmoletage).

Taille du filetage

La taille du filetage fait référence au filetage intérieur de l’insert, qui détermine la vis d’assemblage à utiliser. Les tailles de filets métriques, UNC (Unified National Coarse) et UNF (Unified National Fine) sont disponibles. L’UNC/UNF est principalement utilisé aux États-Unis.

Les tailles de filetage métrique sont indiquées par la lettre « M » suivie du diamètre nominal en millimètres. Le pas (distance entre filetages) peut être spécifié mais est parfois omis pour les filetages à gros pas.

- M10 x 1,25 – diamètre nominal de 10 mm avec un pas de 1,25 mm.

- M4 – diamètre nominal de 4 mm avec un pas standard (0,7 mm si gros).

Design de molettes

Les molettes sont essentielles pour améliorer la résistance au couple dans diverses applications et sont courantes sur les inserts à expansion par vis, à emmanchement forcé et thermiques. Les molettes droites sont généralement préférées aux molettes diamantées en raison de leur design supérieur. Des molettes plus grossières, tout en augmentant la résistance au couple, induisent une contrainte plus importante sur les matériaux plastiques. Par conséquent, le choix de la grosseur de molette appropriée est crucial pour équilibrer les performances et l’intégrité du matériau.

La circonférence de l’insert est un facteur clé dans la détermination du pas de molette, ce qui impose des limites pratiques au design des molettes. Les molettes hélicoïdales, contrairement aux molettes droites, offrent différents avantages. Bien qu’ils réduisent la résistance au couple, ils augmentent considérablement la résistance à l’arrachement axial. Les angles de molette entre 30 et 45 degrés ont un impact positif sur la résistance à l’arrachement avec une perte de couple minimale.

En pratique, plusieurs bandes moletées avec différents angles d’hélice peuvent être combinées sur le même insert pour obtenir une combinaison optimale de couple et de résistance à l’arrachement. Cette approche multibandes permet d’affiner les caractéristiques de performance pour répondre aux exigences spécifiques des applications.

Comment obtenir des pièces en plastique avec inserts commandées chez Xometry

Grâce à la plateforme d’approvisionnement de fabrication de Xometry, nous avons la capacité de produire des impressions 3D de haute qualité dans une variété de plastiques, et de pré-percer des trous prêts pour tous les inserts standard. Vous avez besoin que des inserts filetés pour plastiques soient sélectionnés et ajoutés pour vous ? Nous le ferons également afin de répondre à vos exigences spécifiques en matière de résistance des pièces.

Que vous ayez besoin de composants fabriqués par Usinage CNC, Impression 3D, ou Mmulage par injection, notre plateforme propose un devis instantané et manuel pour une sélection de thermoplastiques et de plastiques thermodurcissables.

Réglage des filetages et des inserts sur le moteur de devis instantané de Xometry

Note: Si vous sautez l’étape de téléchargement d’un dessin et que vous passez à la commande de votre pièce, nos ingénieurs commerciaux vous contacteront ultérieurement pour clarifier les informations concernant vos inserts.

Vous avez des doutes concernant le procédé ou le matériau ? Découvrez notre bibliothèque de matériaux et notre outil de décision pour les matériaux d’impression 3D. Ensuite, il vous suffit de télécharger votre fichier CAO sur notre moteur de devis instantané et de recevoir un devis en quelques clics.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)