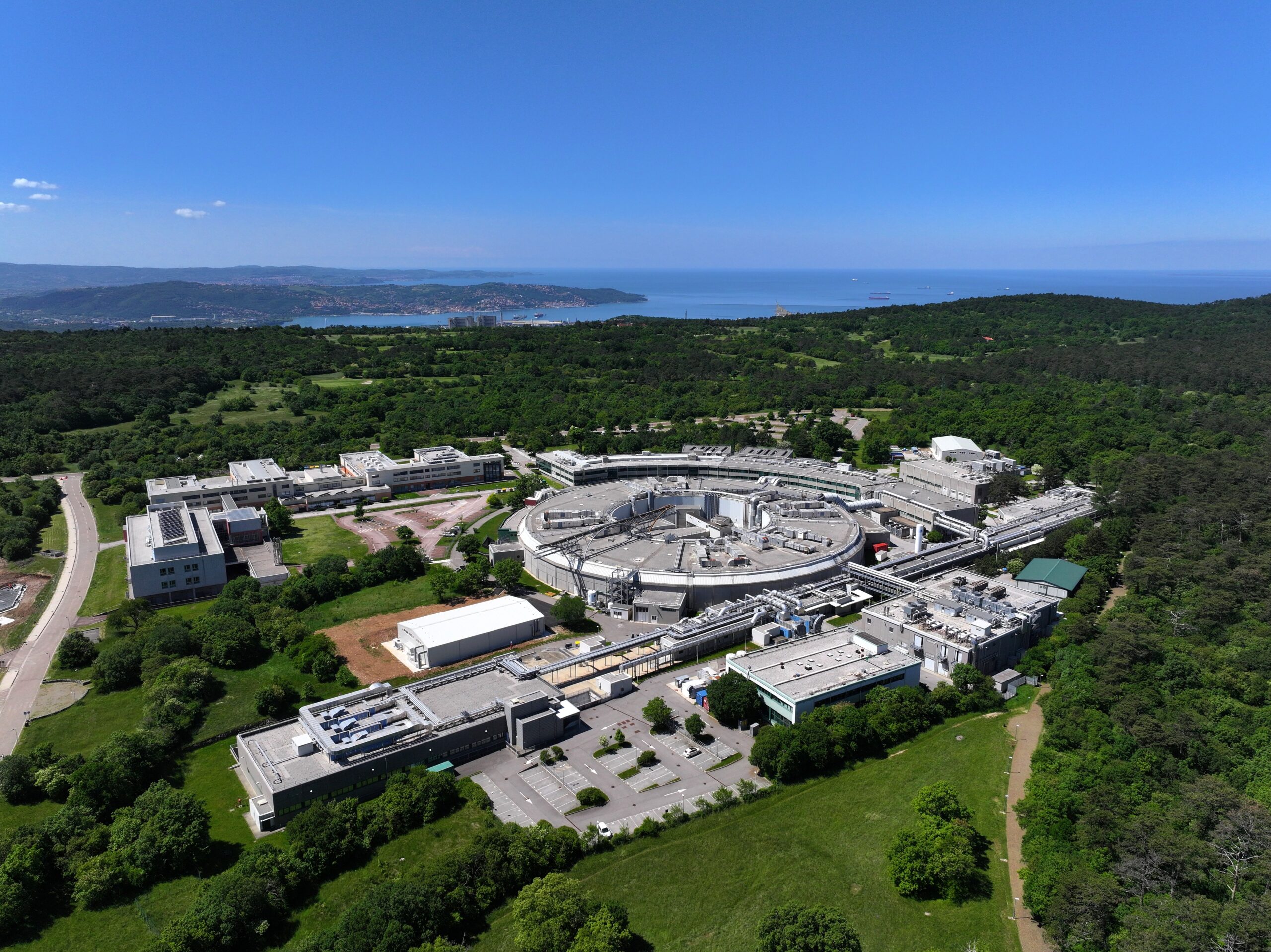

Créé en 1986 et opérationnel depuis 1993 à Trieste, en Italie, Elettra Sincrotrone Trieste est un centre de recherche international. Il héberge deux sources lumineuses d’exception :

- Elettra, un synchrotron de troisième génération alimentant plus de 30 lignes de lumière.

- FERMI, un laser à électrons libres de classe mondiale, produisant des impulsions UV à rayons X mous, ultracourtes et parfaitement cohérentes, de quelques dizaines de femtosecondes.

Ces outils permettent aux scientifiques et ingénieurs d’explorer la matière et les procédés à l’échelle atomique — ouvrant la voie à des avancées dans la microélectronique, le stockage d’énergie, l’aéronautique et bien d’autres domaines.

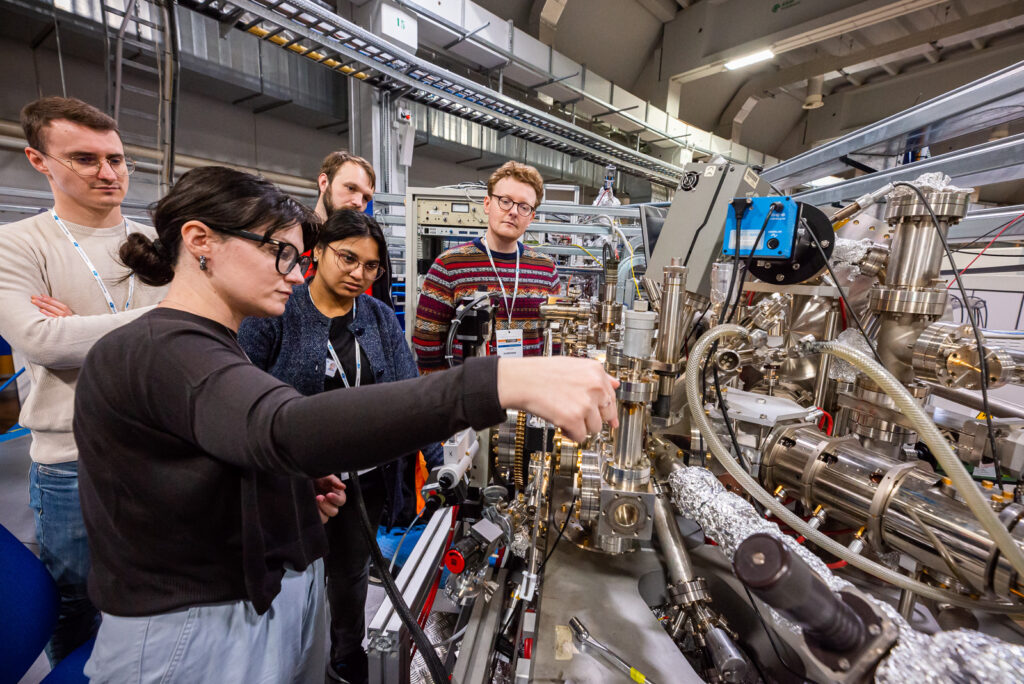

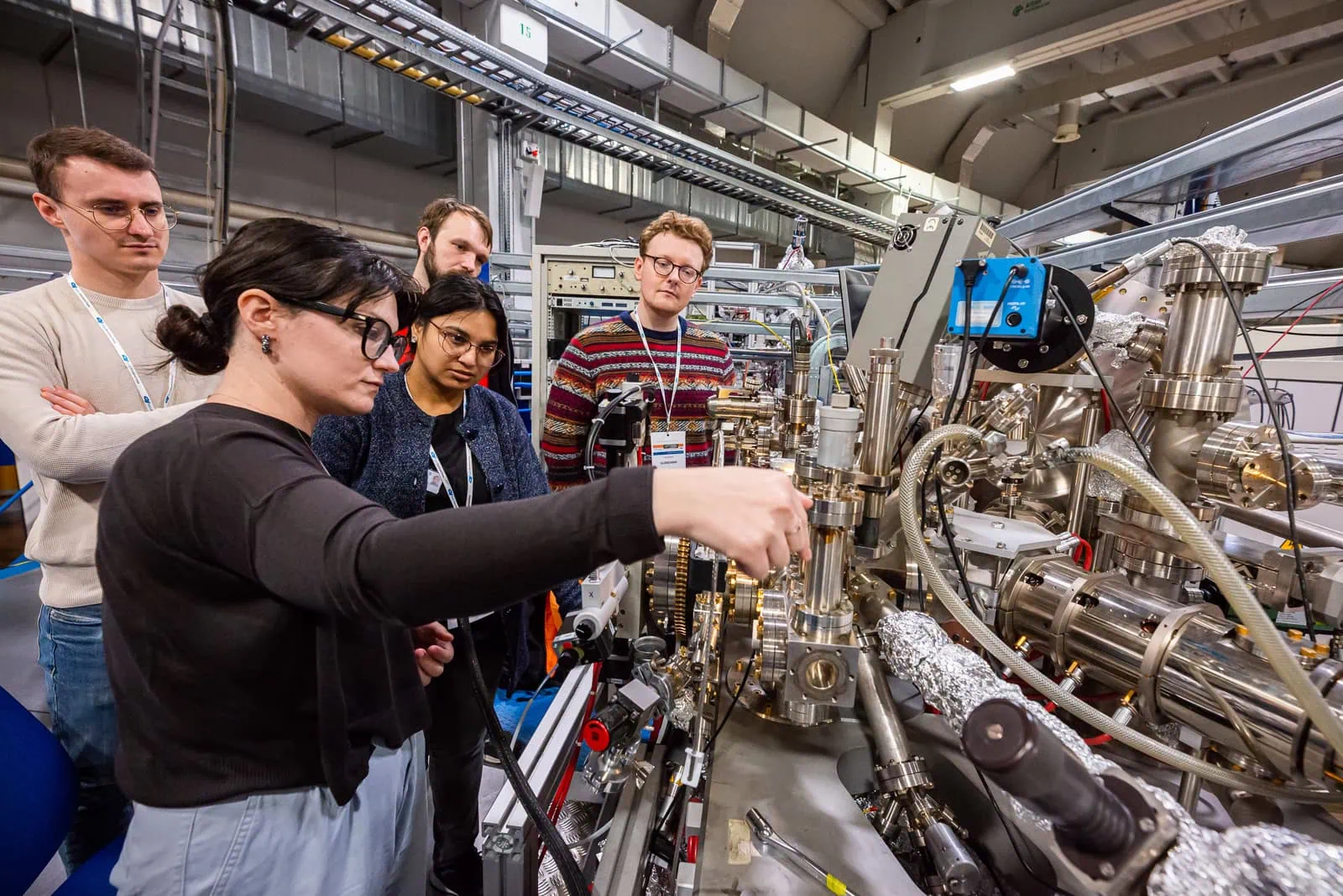

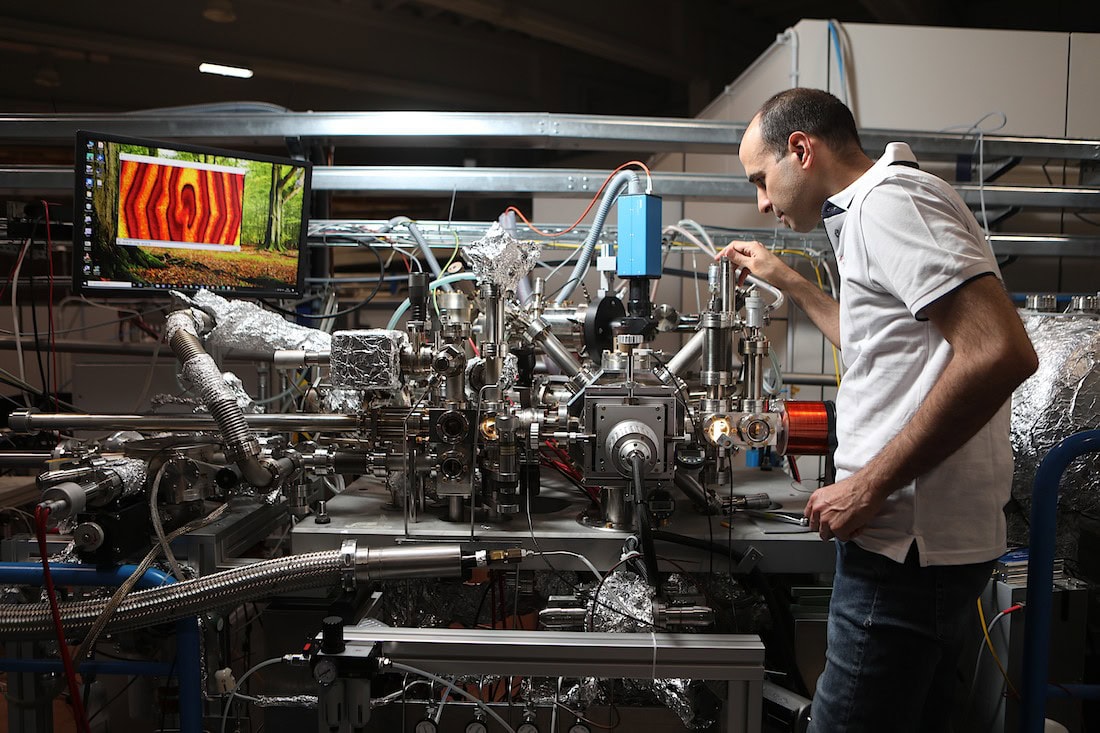

Nombre de nos lignes de lumière, comme Spectromicroscopy, jouent un rôle essentiel dans la recherche appliquée pour l’industrie. Les techniques de spectroscopie X et d’imagerie à l’échelle nanométrique servent, par exemple, à analyser des surfaces, films minces et nanostructures — des étapes clés pour optimiser les matériaux destinés aux semi-conducteurs, dispositifs de stockage d’énergie ou systèmes catalytiques.

Ce lien direct entre science expérimentale et applications industrielles accélère l’innovation, autant dans la fabrication que dans le développement de technologies avancées.

Notre histoire est jalonnée de défis d’ingénierie ambitieux. La construction de FERMI, par exemple, a nécessité des systèmes de stabilisation mécanique et thermique extrêmement précis, des composants sur mesure de haute précision, des dispositifs de diagnostic avancés et une synchronisation à la femtoseconde.

Et, au quotidien, l’exploitation de nos lignes de lumière exige la même rigueur que la fabrication haut de gamme : fiabilité, personnalisation, intégration CAO/FAO et résolution rapide des problèmes.

Un défi d’ingénierie pour la science du futur

Elettra 2.0 représente une mise à niveau complète de notre source de lumière synchrotron vers une installation de quatrième génération, conçue pour fournir une lumière entièrement cohérente et limitée par diffraction. Le cœur de cette transformation repose sur un nouveau réseau d’aimants à 12 arcs (S6BA-E) qui réduit l’émittance horizontale d’un facteur 50 — garantissant des faisceaux ultra-focalisés et stables.

Résultat : une augmentation de 100× de la brillance à 10 keV et jusqu’à 60× d’amélioration de la cohérence à 1 keV. Tout cela en réutilisant l’infrastructure d’origine — un exploit à la fois scientifique et technique.

Atteindre cet objectif implique de concevoir et fabriquer des systèmes mécaniques d’une précision extrême : chambres à vide, supports de lignes de lumière, éléments de pilotage du faisceau — chacun conçu avec une minutie absolue.

Dans la ligne de faisceau : le système au cœur d’Elettra 2.0

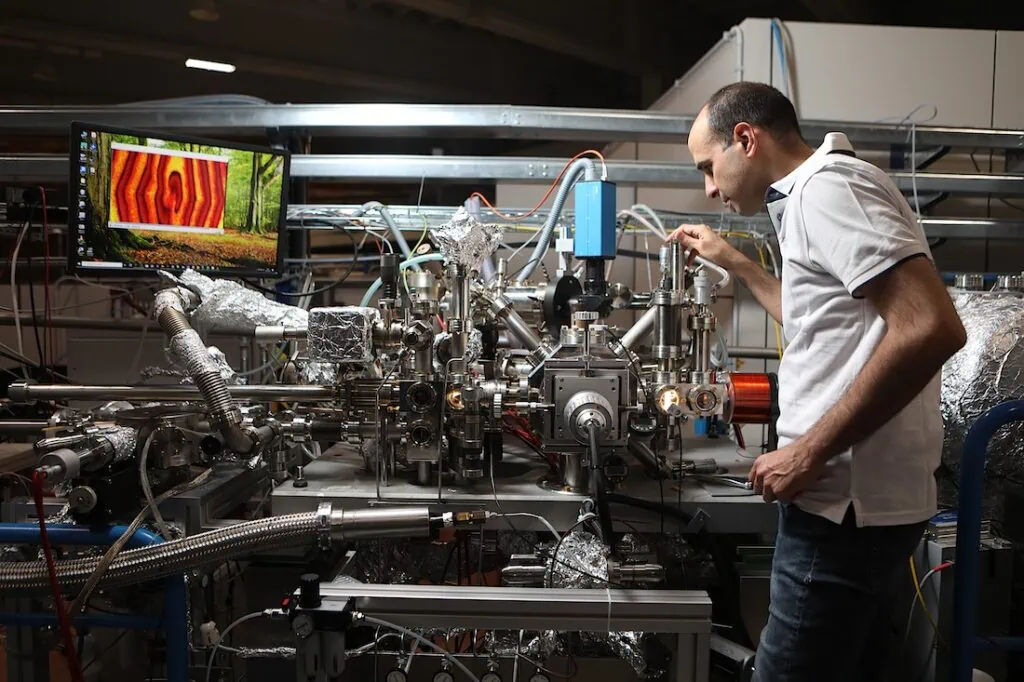

Concevoir les systèmes pour Elettra 2.0, c’est travailler à la croisée de la stabilité extrême, de l’ultra-haut vide et de la qualité du faisceau de photons. Chaque composant – platines de mouvement, supports, interfaces – doit fonctionner avec une précision nanométrique, résister aux perturbations thermiques et vibratoires, et préserver l’intégrité du vide sur de longs cycles expérimentaux.

Un jalon essentiel de la mise à niveau d’Elettra 2.0 a été le développement d’un système de mouvement XYZ haute précision pour la ligne de faisceau Spectromicroscopie. Ce système comprend :

- Platines de translation capables de se déplacer avec une précision au nanomètre – indispensable pour les expériences exigeant une exactitude extrême

- Composants compatibles UHV (ultra-haut vide) fabriqués en céramique et cuivre OFHC

- Pieds à isolation vibratoire assurant un positionnement ultra-stable

Chaque élément devait respecter des tolérances strictes, supporter des contraintes thermiques et mécaniques, et s’intégrer aux flux de conception basés sur la CAO. La précision de mouvement n’est pas seulement une exigence mécanique : elle influence directement la résolution spatiale, le rapport signal/bruit et la reproductibilité des mesures d’imagerie à l’échelle nanométrique et de spectroscopie d’absorption des rayons X.

Donner vie au système de mouvement

En 2022, notre équipe a commencé à transformer les modèles CAO détaillés en composants physiques grâce à la plateforme de fabrication de Xometry. En utilisant les outils de fabrication numérique, nous avons spécifié des matériaux de qualité UHV et reçu des pièces usinées avec précision en quelques semaines seulement.

L’assemblage complet XYZ – comprenant platines de mouvement, éléments structurels et supports – a été réalisé avec des tolérances au nanomètre, prêt à être intégré à la ligne de faisceau.

Une fois installé sur la station d’extrémité de la Spectromicroscopie, le système XYZ a offert des déplacements fluides et reproductibles, avec une précision nanométrique sous vide. Tous les composants, y compris les pièces en céramique et en cuivre haute pureté, ont passé avec succès les tests de propreté sous vide, garantissant un environnement exempt de toute contamination. Dans le même temps, les pieds anti-vibrations ont maintenu la stabilité avec la précision d’un microscope. Ensemble, ces éléments ont satisfait aux exigences opérationnelles strictes de la ligne de faisceau, confirmant leur rôle dans l’écosystème plus large d’Elettra 2.0.

Une rampe de lancement pour l’innovation

Avec le système XYZ désormais opérationnel, Elettra poursuit le développement de nouveaux composants haute fréquence pour son anneau de stockage modernisé – repoussant encore les limites de la science de la lumière. Ces pièces sont fabriquées selon le même processus numérique, de la conception à la production, garantissant le même niveau de précision, de qualité et de respect des délais, tout en avançant vers l’objectif d’une source lumineuse de quatrième génération, entièrement cohérente et limitée par la diffraction.

Quels systèmes avez-vous déjà conçus qui exigent un tel niveau de précision ? Nous serions ravis de découvrir comment vous abordez le mouvement, le vide et le contrôle dans des environnements extrêmes.

Partagez votre expérience en ingéniérie ou de conception de produits

Partagez votre expérience !

Partagez votre expérience en ingéniérie ou de conception de produits et recevez une compensation de 300€ à faire valoir sur vos pièces ! Présentez vos solutions innovantes et vos meilleures pratiques à notre communauté.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)