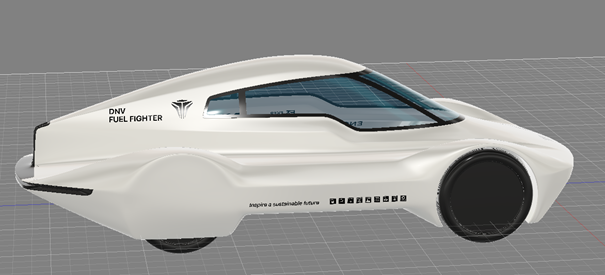

Bonjour, je m’appelle Isak et je suis étudiant en sciences des matériaux à l’Université norvégienne des sciences et technologies (NTNU) à Trondheim. Au sein de l’équipe Production de Fuel Fighter NTNU, je travaille avec 40 étudiants bénévoles sur l’une des compétitions d’ingénierie les plus exigeantes au monde : le Shell Eco-Marathon. Notre mission est de concevoir des véhicules à très haute efficacité énergétique, capables de repousser les limites absolues de la propulsion électrique.

À la croisée des sciences des matériaux et de l’efficacité extrême

Ce qui m’a attiré vers Fuel Fighter, c’est cette obsession de l’optimisation. En sciences des matériaux, nous étudions comment la microstructure influence les propriétés macroscopiques.

Chez Fuel Fighter, nous appliquons cette même logique à l’ensemble du système véhicule : comment obtenir des performances maximales à partir d’un minimum d’énergie ? C’est l’optimisation poussée à l’extrême — et c’est précisément ce qui me passionne.

Faire renaître un champion

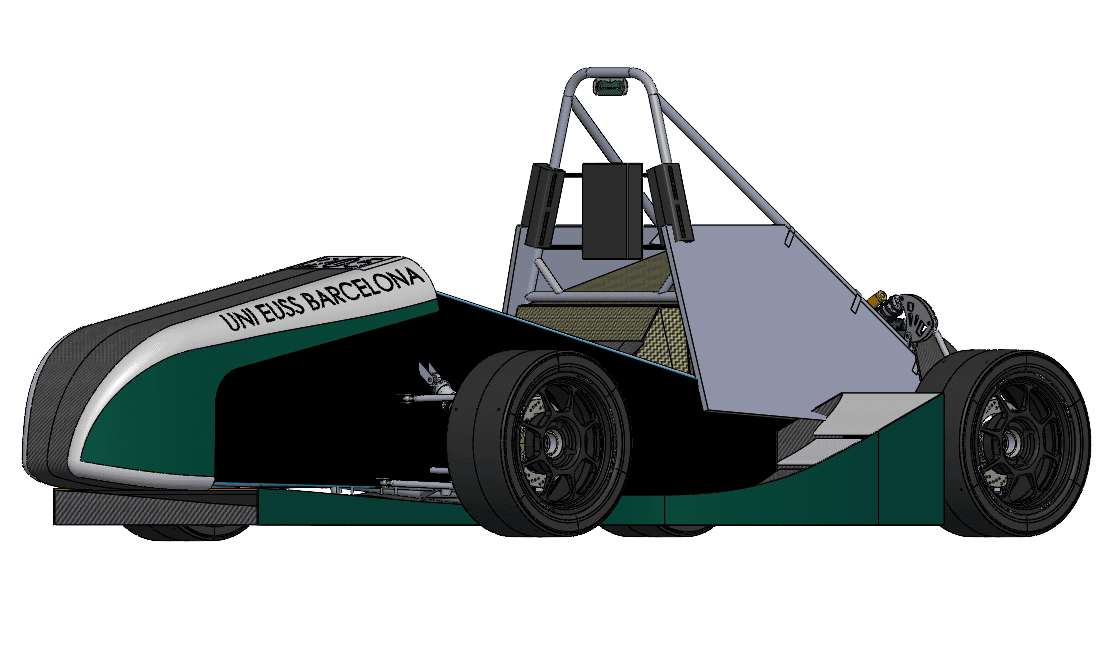

En 2019, Fuel Fighter 5 a accompli un exploit remarquable : 181 km/kWh — l’équivalent d’un trajet entre Trondheim et Oslo avec seulement 0,3 litre d’essence. Le véhicule ne pesait que 73 kg et a remporté le prix du design au Shell Eco-Marathon.

Pour la saison 2025–2026, nous adoptons une approche différente. Plutôt que de repartir de zéro, nous remettons en service le châssis de Fuel Fighter 5 et appliquons tout ce que nous avons appris pour l’améliorer encore. Notre objectif est ambitieux : concevoir l’un des véhicules électriques les plus sobres en énergie d’Europe et décrocher une place sur le podium au Shell Eco-Marathon 2026.

Nous réutilisons un châssis éprouvé, mais en le poussant encore plus loin. Chaque gramme compte. Chaque millimètre d’espace est précieux. Et chaque composant doit être à la fois ultraléger et suffisamment robuste pour répondre aux exigences de la compétition.

Les défis techniques du redesign

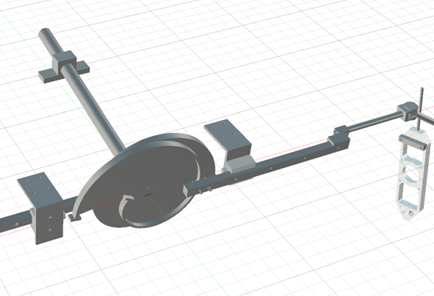

Le système de direction

Notre système de direction repose sur un mécanisme à vis sans fin, qui transforme directement un mouvement de rotation en un déplacement linéaire aux roues. Le principal défi réside dans son dimensionnement : la conception doit être la plus compacte possible afin de réduire la masse, tout en étant capable de supporter les efforts de direction.

La vis sans fin impose des tolérances extrêmement serrées. Il s’agit de profils de filetage et de géométries qui doivent s’ajuster parfaitement sous charge, tout en garantissant un fonctionnement fluide sur toute la plage de braquage. Les cotes critiques doivent être tenues à ±0,01–0,02 mm, avec un jeu maîtrisé autour de 0,05 mm pour assurer une réponse de direction précise — le tout sur des composants pesant moins de 100 grammes.

La fabrication traditionnelle atteint rapidement ses limites face à cette combinaison de précision et d’allègement. C’est là que les partenariats avec des services de fabrication de précision comme Xometry deviennent essentiels.

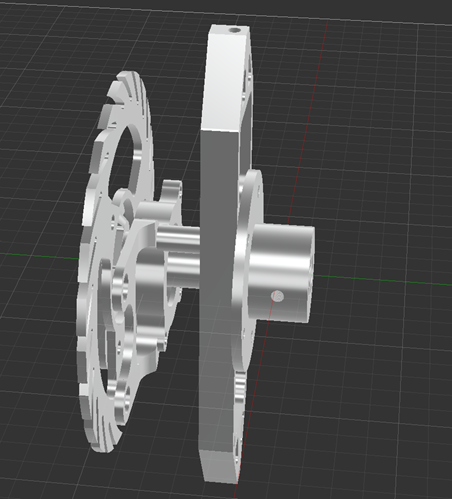

Le système de freinage

Le système de freinage est encore plus exigeant. Les réglementations de sécurité imposent un freinage redondant sur deux roues distinctes, et le système doit fonctionner de manière irréprochable, alors même que le véhicule pèse moins qu’un adulte moyen.

Nous concevons un système de freinage léger comprenant plusieurs composants mobiles — étriers, supports et liaisons mécaniques — qui doivent fonctionner avec un minimum de frottements et un alignement parfait. Les supports d’étriers présentent des géométries complexes, avec des évidements et des nervures suivant les chemins de contrainte identifiés par analyse par éléments finis (FEA).

Le défi de fabrication est majeur : ces composants comportent de nombreuses dimensions critiques qui doivent toutes être maintenues dans des tolérances strictes simultanément. Un écart de seulement 0,1 mm au mauvais endroit peut entraîner un grippage ou une perte d’efficacité de freinage. Lorsqu’il s’agit de sécurité, il n’y a aucune place pour l’« à peu près ».

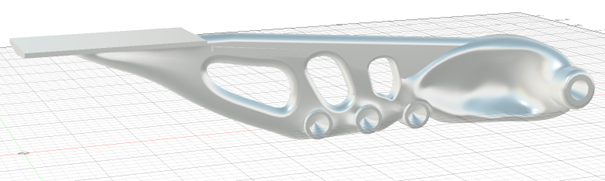

Trouver l’équilibre entre allègement et fabricabilité

C’est sans doute notre défi le plus constant : nous utilisons massivement l’optimisation topologique pour concevoir des composants ultralégers. Ces études numériques permettent de réduire la masse de 40 à 50 % en supprimant la matière dans les zones faiblement sollicitées.

Les résultats sont spectaculaires : des formes organiques et fluides, qui semblent presque avoir été « cultivées » plutôt que dessinées. Mais elles sont aussi complexes à produire. Les contre-dépouilles nécessitent des outillages spécifiques, et plus l’optimisation est poussée, plus le coût de fabrication augmente.

Nous apprenons à trouver le juste compromis : utiliser le design génératif pour identifier les chemins de charge optimaux, puis ajuster manuellement la géométrie afin de la rendre compatible avec les procédés de fabrication. Une pièce 5 % plus lourde, mais 50 % plus rapide et moins coûteuse à produire, constitue souvent le meilleur choix d’ingénierie.

Ce qui rend ce projet unique

Ce qui distingue Fuel Fighter, c’est l’intégration étroite d’analyses d’ingénierie avancées et d’une approche radicale de la réduction de masse. Nous développons un véhicule dont chaque composant a été analysé, optimisé et affiné pour remplir sa fonction avec un minimum de matière — avec des masses unitaires de l’ordre de quelques dizaines de grammes, tout en conservant la précision requise pour la compétition.

Au-delà des performances techniques, la valeur de ce projet réside aussi dans l’ampleur du défi par rapport à nos moyens. Nous sommes des étudiants bénévoles, disposant d’équipements académiques et de budgets limités, face à des équipes bénéficiant d’un soutien d’ingénierie professionnel. Chaque partenariat industriel a un impact direct et concret sur notre compétitivité.

En route vers la compétition 2026

Notre objectif immédiat est le Shell Eco-Marathon 2026. Nous sommes convaincus que le châssis de Fuel Fighter 5, associé à des systèmes optimisés et aux enseignements tirés des saisons précédentes, nous permettra de viser une place sur le podium.

Pour les étudiants confrontés à des défis d’ingénierie similaires, une leçon s’impose : les partenariats de fabrication sont bien plus importants qu’on ne l’imagine. Les logiciels avancés de CAO et de simulation FEA montrent ce qui est théoriquement possible, mais la réalisation concrète des pièces exige une véritable expertise industrielle. Il est essentiel de s’entourer de partenaires capables d’allier précision et efficacité, et de transformer des géométries complexes en composants physiques respectant les tolérances, sans dépasser le budget.

À l’approche de la saison 2026, nous sommes impatients de voir ce que des partenariats en fabrication de précision peuvent apporter à notre équipe. Avec les bons outils et les bons partenaires, nous sommes convaincus que Fuel Fighter saura mettre en lumière l’excellence de l’ingénierie norvégienne sur la scène européenne.

Partagez votre expérience en ingéniérie ou de conception de produits

Partagez votre expérience !

Partagez votre expérience en ingéniérie ou de conception de produits et recevez une compensation de 300€ à faire valoir sur vos pièces ! Présentez vos solutions innovantes et vos meilleures pratiques à notre communauté.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)