Au cœur de notre réussite : un tunnelier conçu par nos soins. Modulaire, performant, et adapté à une grande variété de conditions géologiques, il a été développé par notre équipe d’étudiants de la TUM. C’est lui qui a posé les bases de notre performance record et qui a orienté toutes nos décisions stratégiques.

Nous avons capitalisé sur notre expérience acquise lors de l’édition 2023 pour perfectionner nos idées et créer une machine encore plus performante.

Du concept à la machine record : le projet TUM Boring 2024

The main challenge of the Not-a-Boring Competition, organized by The Boring Company, was clear: bore a 30-meter tunnel as fast as possible. For us at TUM Boring, this meant combining high performance with maximum versatility. We focused on three key design priorities:

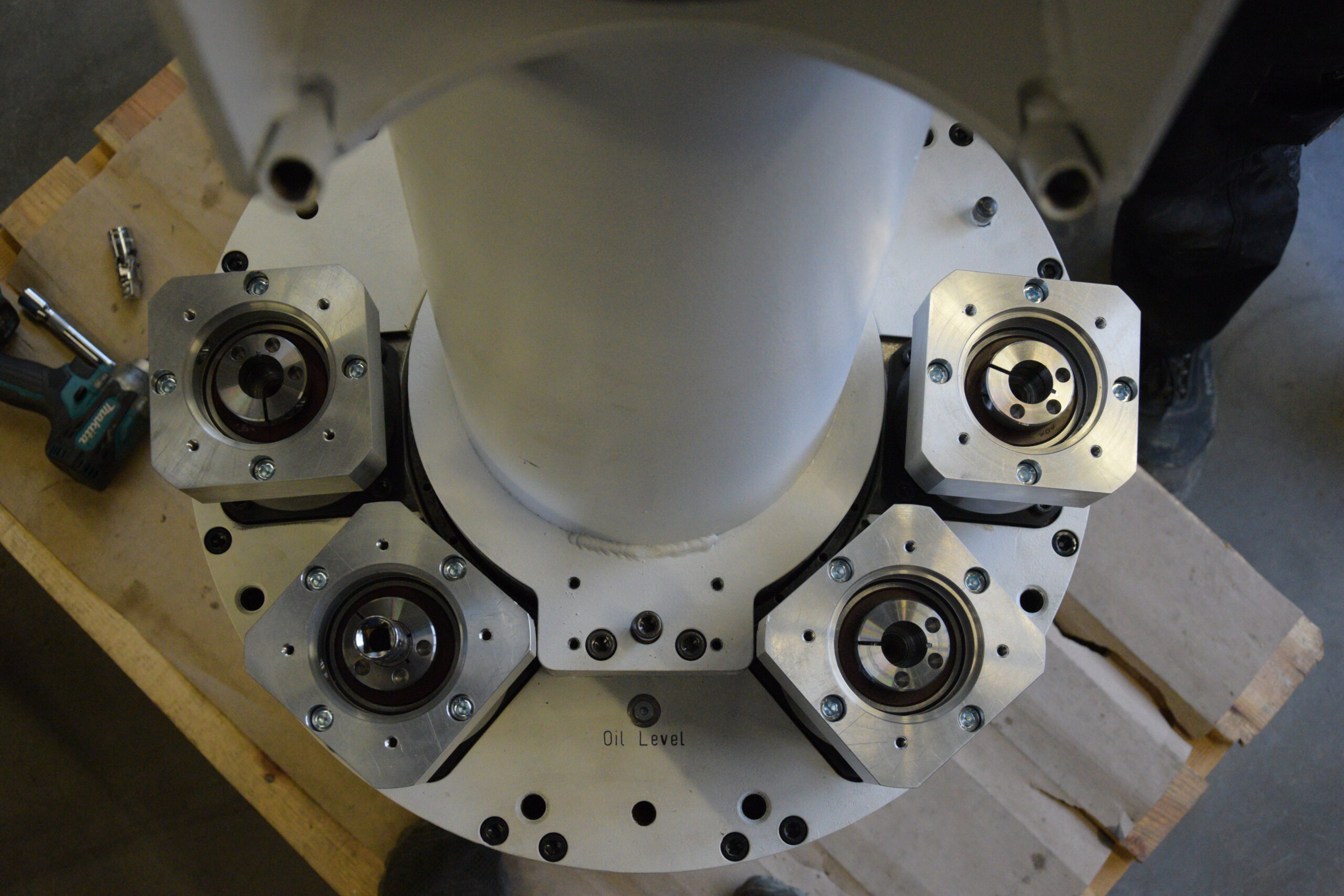

- Couple augmenté à la tête de coupe

- Allongement de la distance de perçage maximale

- Adaptabilité à divers profils géologiques

Les règles de la compétition nous laissaient une grande liberté de conception, mais imposaient des normes de sécurité strictes et des contraintes d’infrastructure. En nous basant sur des échantillons de sol, nous nous attendions à une argile collante. Nous avons donc conçu un système anti-adhérent à base de mousse dans la tête de coupe. Mais une fois sur place, nous avons rencontré un sol beaucoup plus dur, ce qui a freiné notre progression. Une preuve que l’adaptabilité est essentielle.

Ingénierie de précision : de la mécanique des fluides à l’analyse par éléments finis

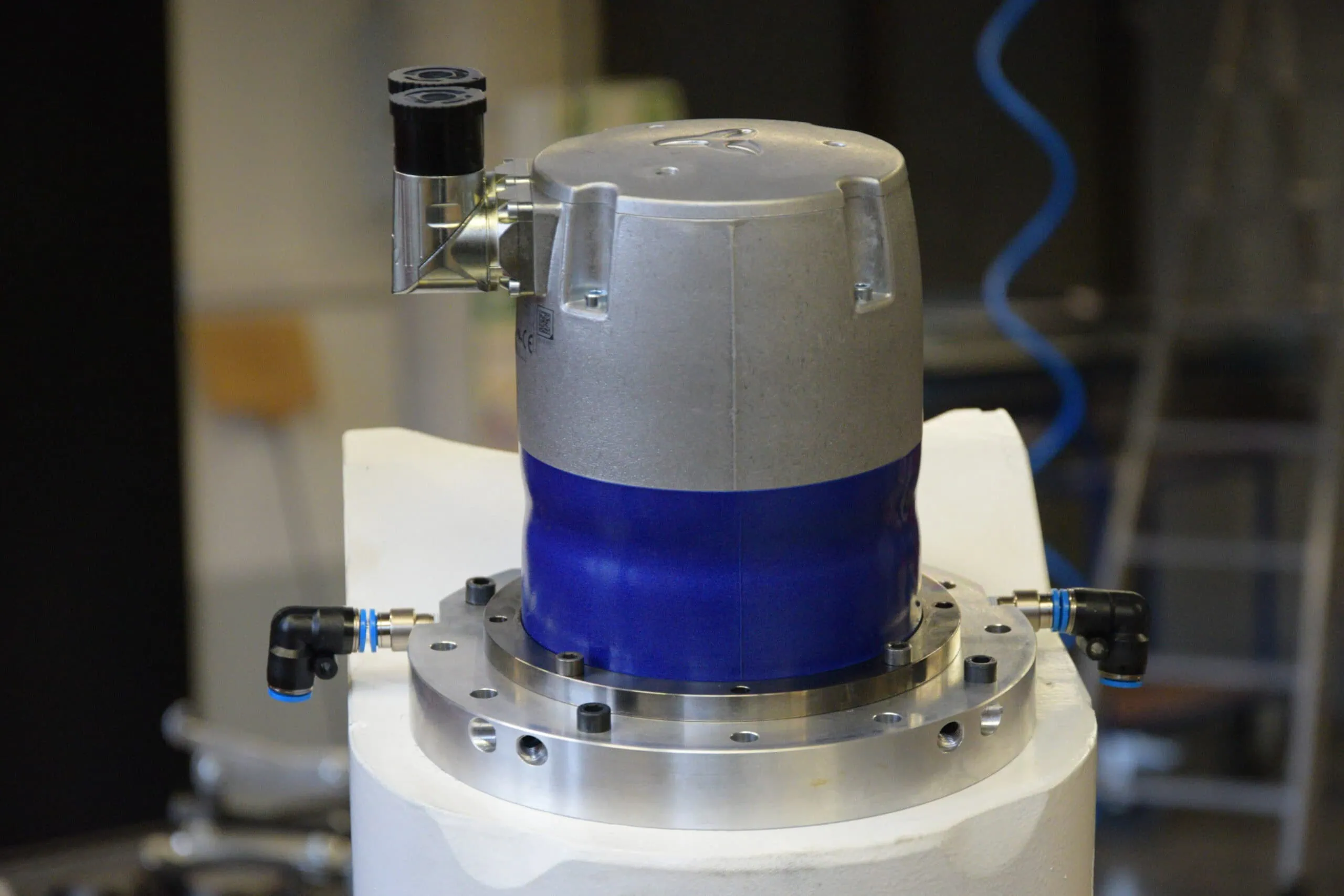

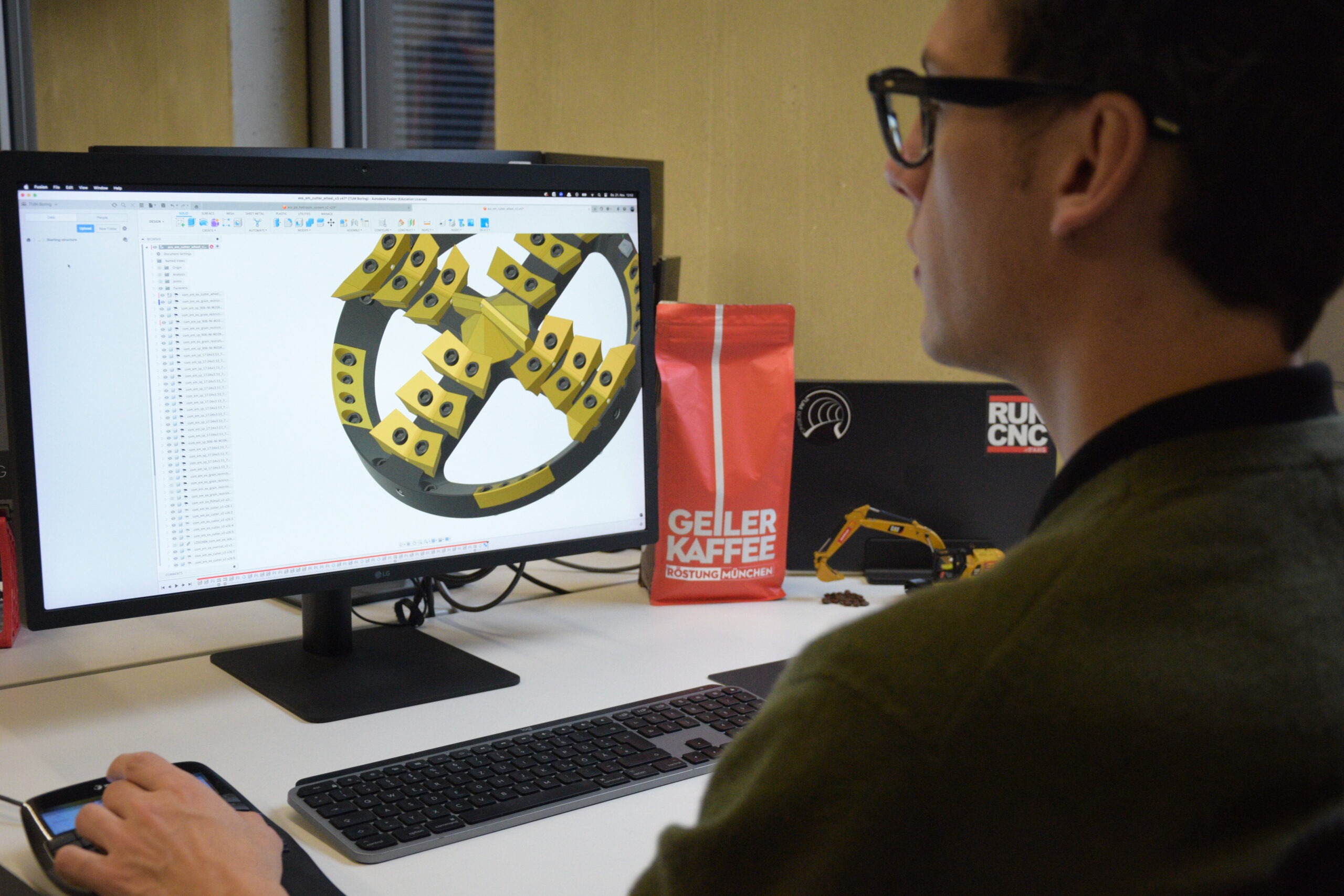

L’un des sous-systèmes les plus complexes était le raccord tournant du système de conditionnement du sol. Il devait transférer de la mousse depuis la partie fixe jusqu’à la tête rotative, tout en respectant des tolérances extrêmement strictes et une qualité de finition impeccable.

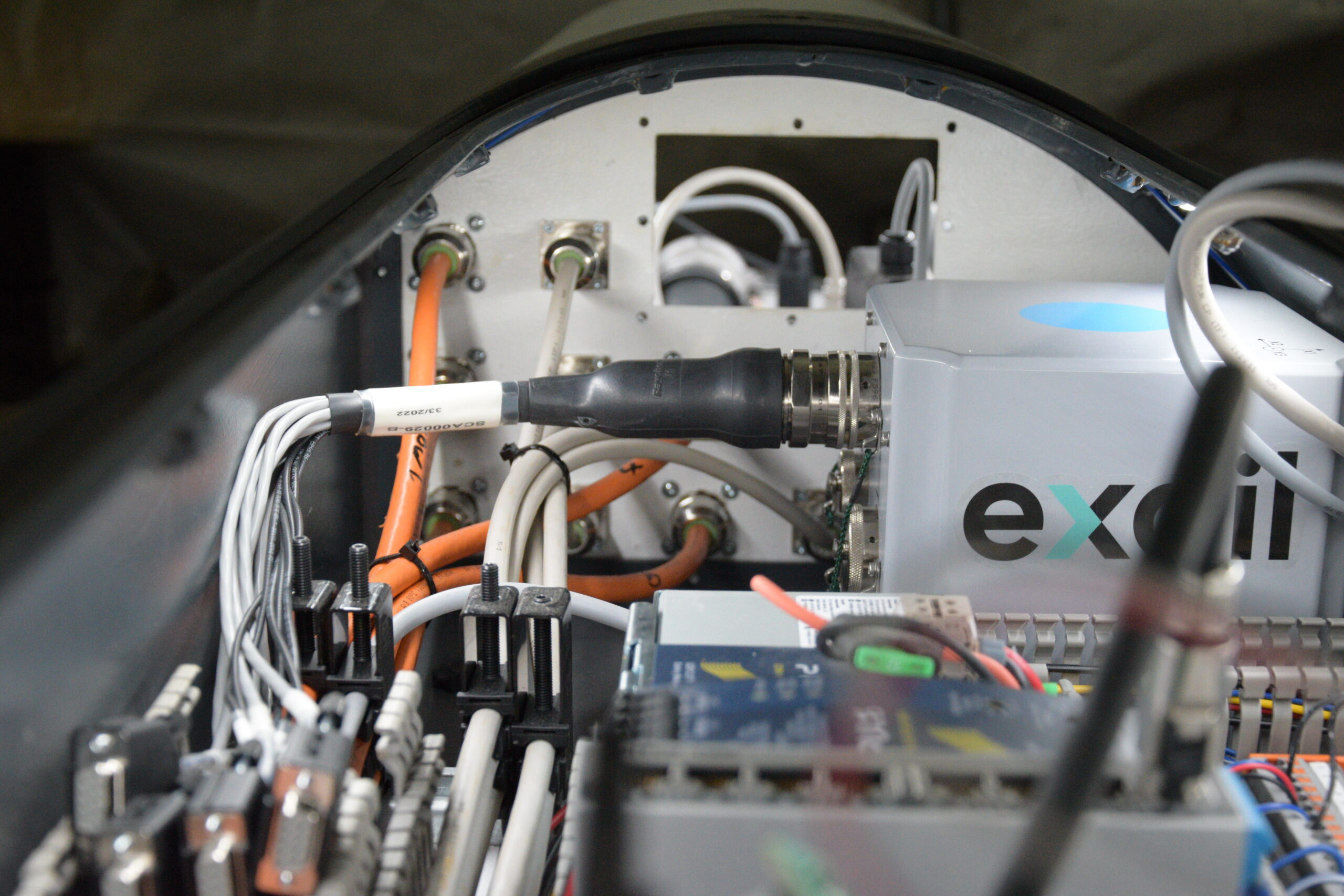

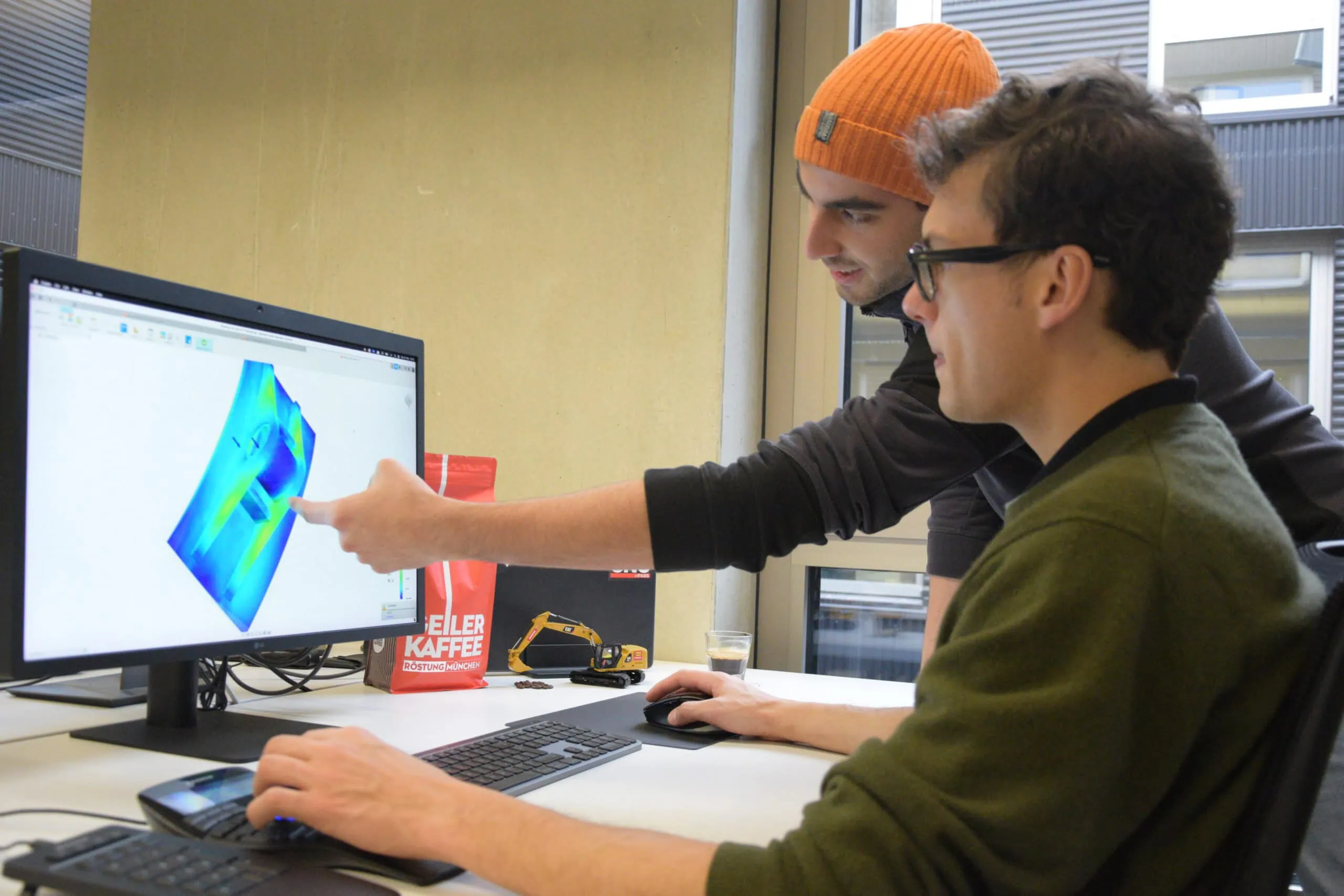

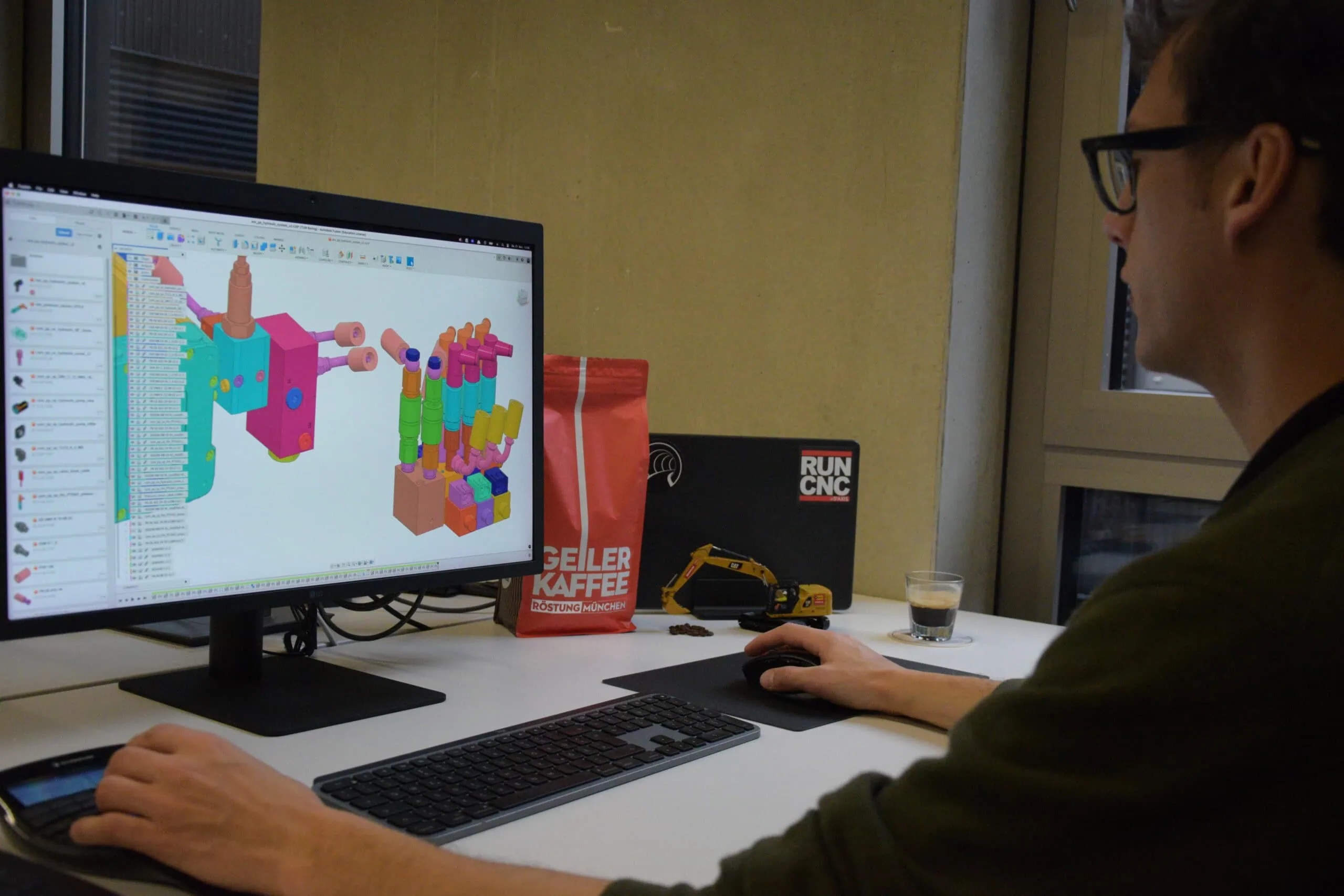

Nous avons utilisé Autodesk Fusion pour la conception complète de la machine, en exploitant ses fonctionnalités de collaboration cloud pour un travail d’équipe en temps réel. Notre processus d’ingénierie comprenait :

- Une définition structurée des besoins

- Plusieurs itérations de concepts évaluées via des matrices de décision

- Des prototypes imprimés en 3D pour valider les concepts physiquement

- Des simulations FEM et CFD pour évaluer les performances mécaniques et fluidiques

Tout le cycle de conception, fabrication et assemblage a été pensé pour répondre à notre calendrier serré. Nous avons commandé en priorité les pièces aux délais les plus longs. Malgré cela, certaines ont été livrées tardivement. Pour optimiser les coûts et les délais, nous avons utilisé un maximum de composants standard. Les pièces usinées sur mesure à grand volume ont été produites par nos partenaires industriels, tandis que les pièces simples et urgentes ont été fabriquées en interne.

Nous n’avons finalement pas eu besoin de recourir à Xometry pendant la compétition, mais savoir que nous pouvions compter sur un partenaire fiable pour des pièces CNC précises en cas d’urgence nous a offert une vraie sérénité. Cette approche de fabrication rapide sera d’ailleurs déterminante pour nos projets futurs.

Notre stratégie d’assemblage s’est inspirée de notre méthode de conception : « diviser pour mieux régner ». Chaque sous-système a été assemblé séparément, puis intégré à la machine globale. Le même principe a guidé la phase de tests.

Victoire, records et prochaines étapes

Notre plus grande satisfaction ? Dépasser le record précédent de 20 mètres en atteignant 22,5 mètres. Notre machine était capable d’aller bien plus loin, mais la géologie imprévue du terrain a corsé le défi — rendant notre réussite d’autant plus significative. Ce fut l’aboutissement d’une année intense de préparation, d’itérations techniques et de véritables marathons collaboratifs.

Et ce n’est pas fini : la prochaine édition est déjà annoncée pour 2026. Une nouvelle équipe TUM Boring se forme pour repousser encore les limites, avec de nouvelles idées et des objectifs encore plus ambitieux.

L’ingénierie, bien au-delà des cours

Les leçons que nous avons tirées dépassent largement la mécanique. Nous retenons trois enseignements majeurs : le facteur humain est décisif — qu’il s’agisse de l’équipe ou de ses soutiens ; diviser pour mieux régner : décomposer un projet en sous-systèmes permet d’éviter le chaos et favorise l’innovation simultanée ; enfin, des partenaires industriels comme Xometry sont bien plus que de simples fournisseurs — ce sont de véritables facilitateurs stratégiques.

Les bonnes idées attirent les bons alliés : présenter une innovation technique avec clarté est essentiel pour mobiliser les soutiens. Un tunnelier ne se conçoit jamais seul : il incarne l’excellence technique, l’esprit d’équipe et la fiabilité de partenaires qui répondent présents au moment crucial.

Du premier croquis au résultat final, chaque projet nous laisse des leçons et des histoires à partager. Et vous, qu’avez-vous appris de votre projet le plus ambitieux ? Racontez-le-nous en commentaire.

Partagez votre expérience en ingéniérie ou de conception de produits

Partagez votre expérience !

Partagez votre expérience en ingéniérie ou de conception de produits et recevez une compensation de 300€ à faire valoir sur vos pièces ! Présentez vos solutions innovantes et vos meilleures pratiques à notre communauté.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)