Bonjour, nous sommes Cellsius, une équipe d’ingénierie étudiante de l’ETH Zurich. Avec Project H2, nous nous sommes fixé un objectif ambitieux : effectuer un vol sans aucune émission au-dessus du col du Gothard, uniquement grâce à l’hydrogène.

Au cœur de cette mission se trouve le H2-Sling – un avion ultra-léger entièrement modifié que nous avons développé et construit nous-mêmes, de A à Z. Ce projet incarne non seulement l’innovation technique, mais aussi l’engagement de notre génération à faire converger durabilité environnementale et ingénierie appliquée.

Une passion commune pour une ingénierie durable

Dès le départ, notre mission était claire : prouver qu’un vol sans émission est possible avec les technologies actuelles. Pas de science-fiction, juste une intégration intelligente, un bon design et des tests rigoureux. Nous avons choisi la plateforme Sling High Wing pour son équilibre entre charge utile, simplicité et modularité – puis nous l’avons repensée autour d’une motorisation entièrement nouvelle.

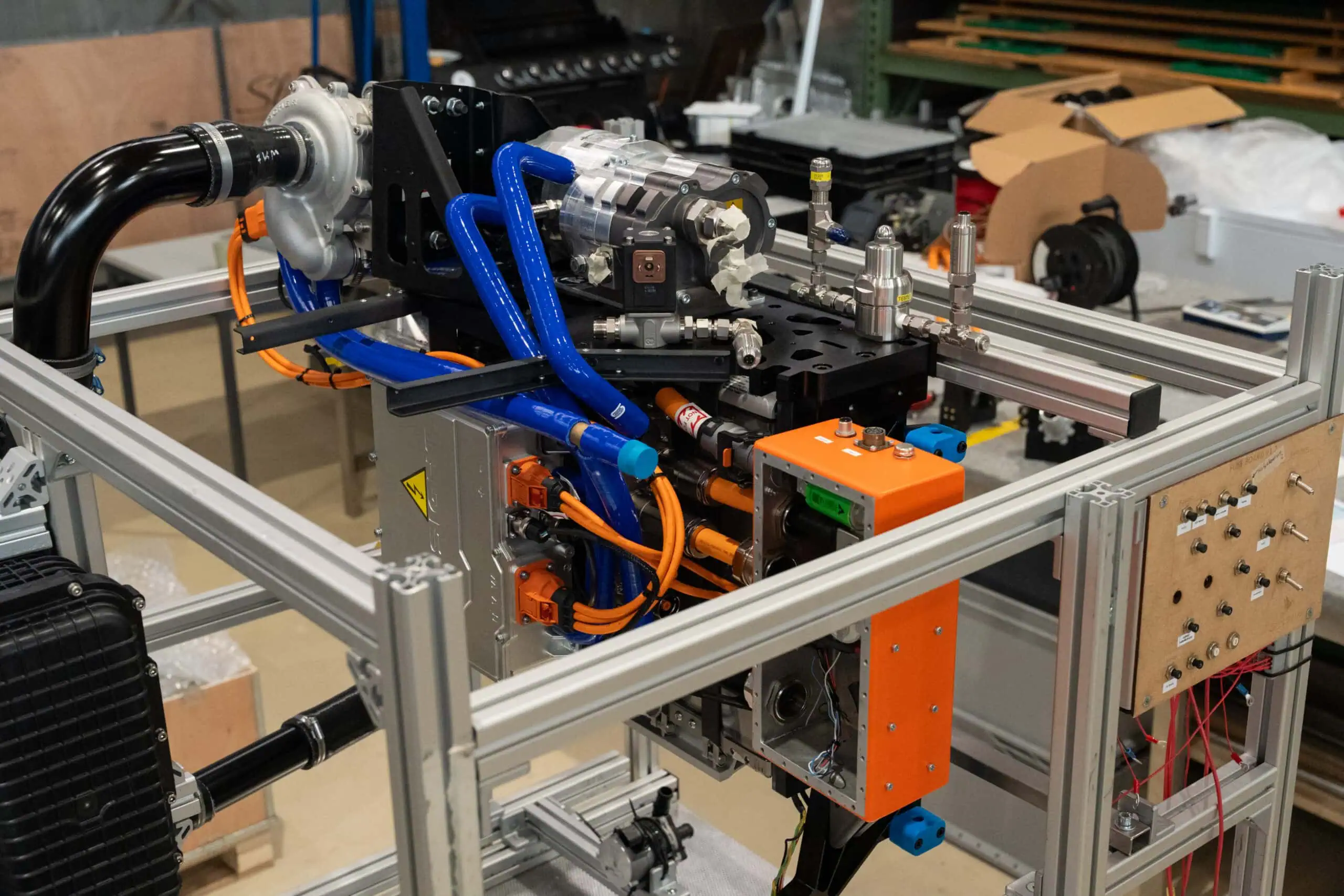

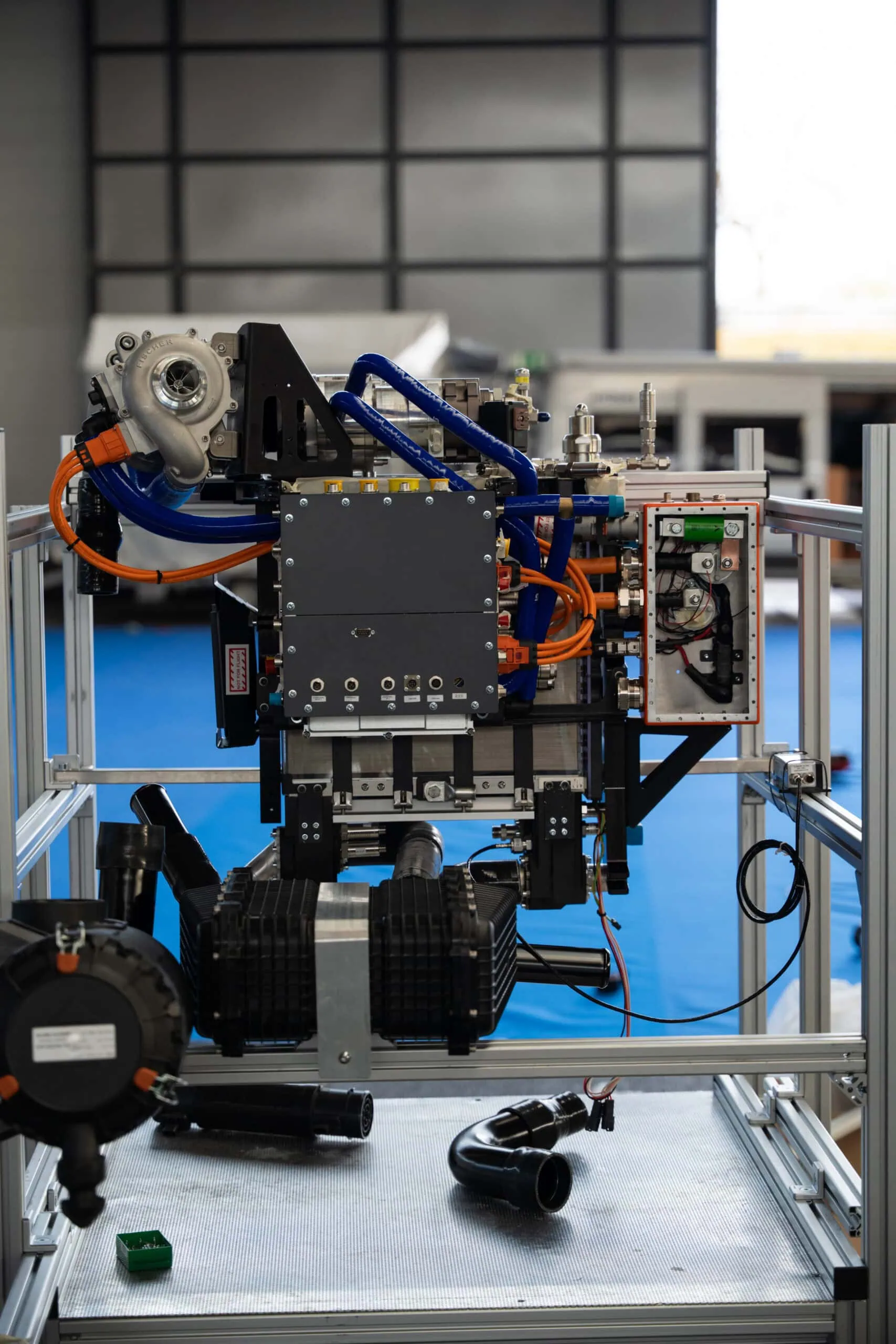

Nous avons conçu et intégré tous les systèmes en interne : de l’agencement de la pile à combustible à la gestion énergétique, en passant par le système de refroidissement, les adaptations mécaniques et les renforts structurels. Le résultat ? Un avion qui a déjà volé – et qui se prépare maintenant à traverser les Alpes, uniquement propulsé par l’hydrogène.

Décoller grâce à l’hydrogène

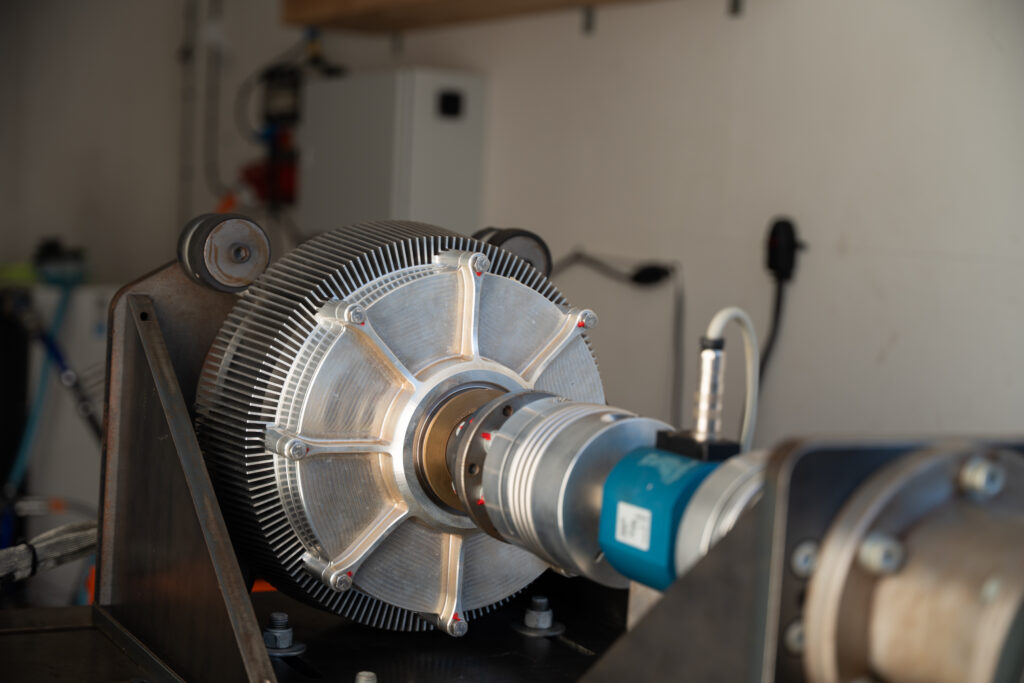

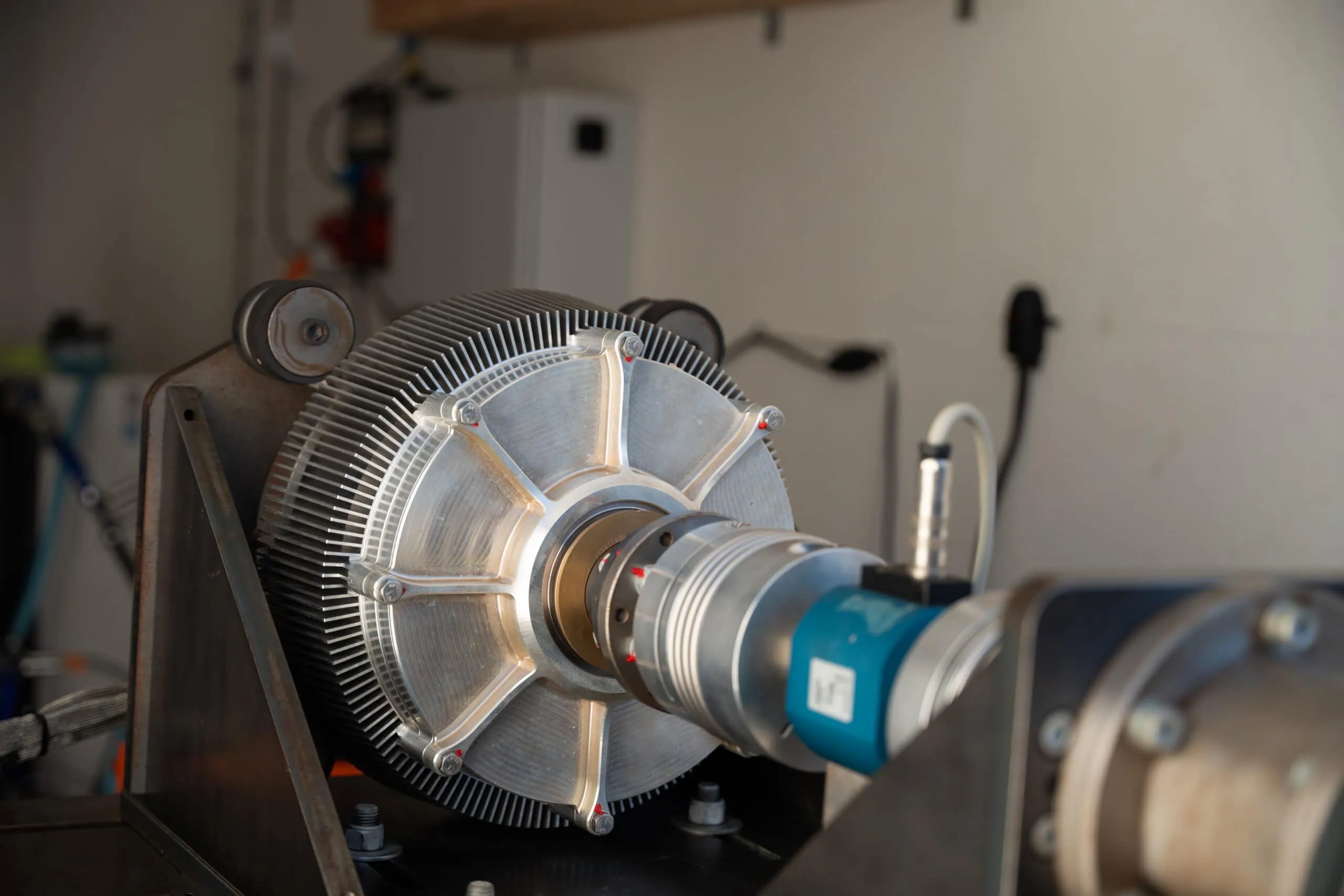

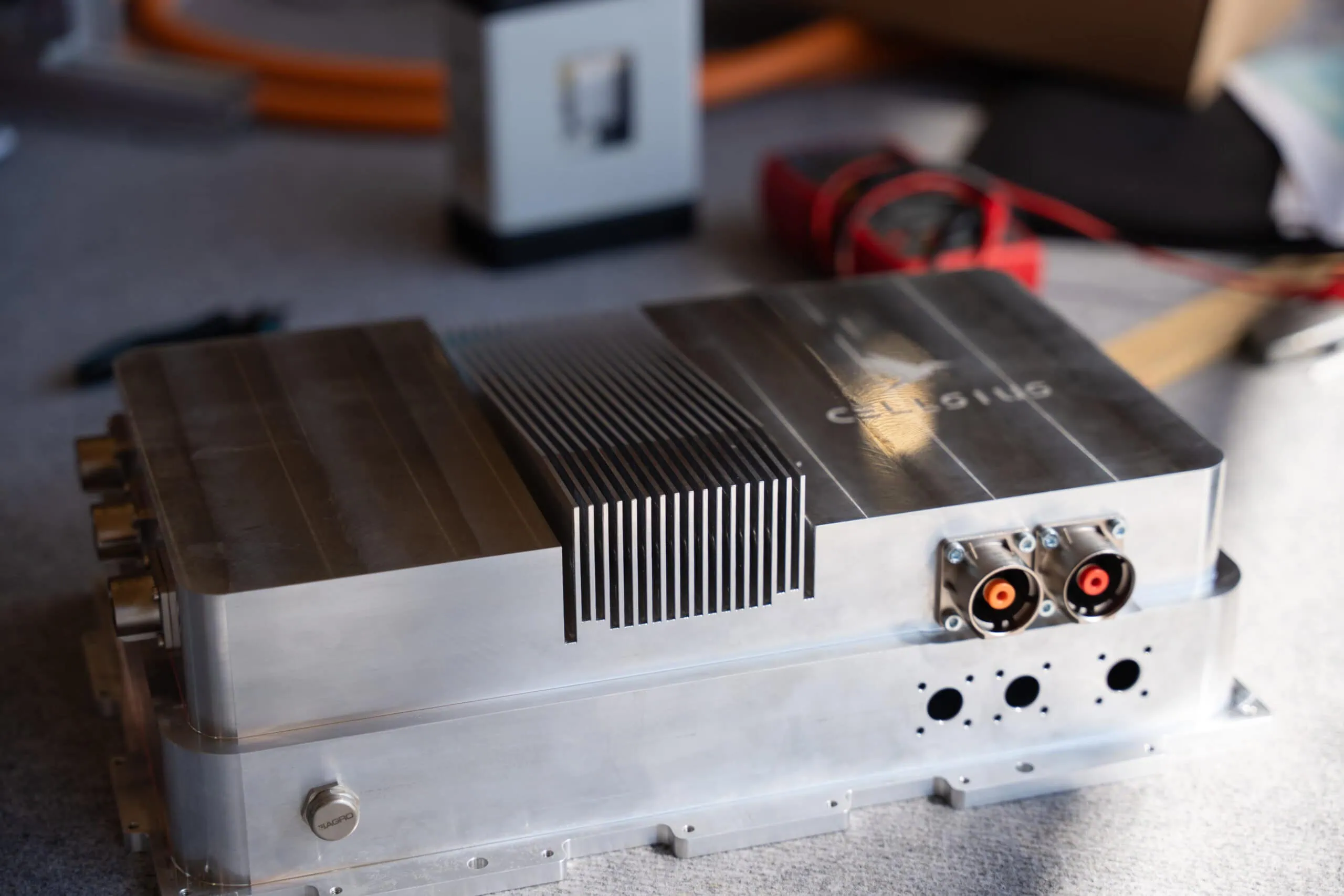

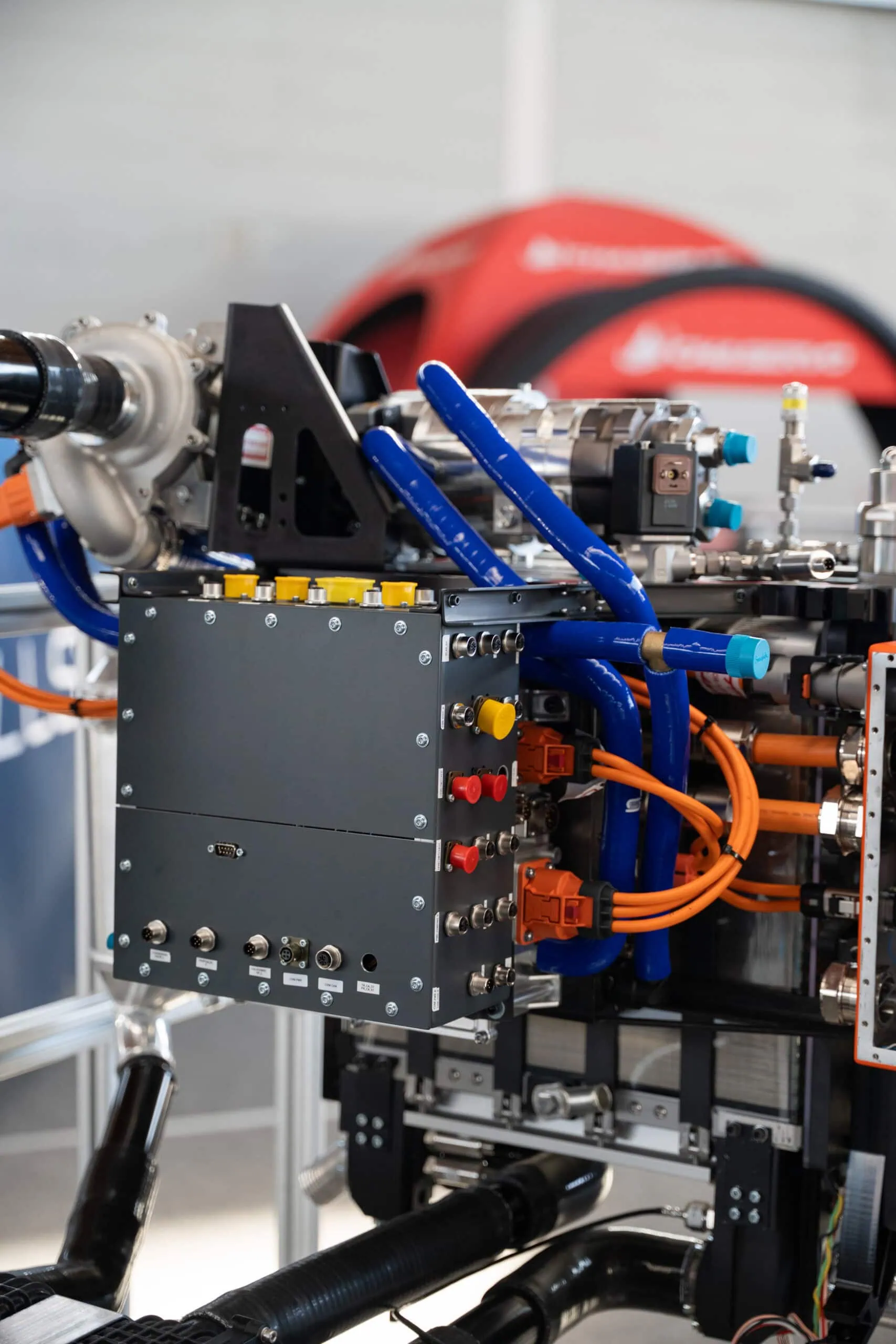

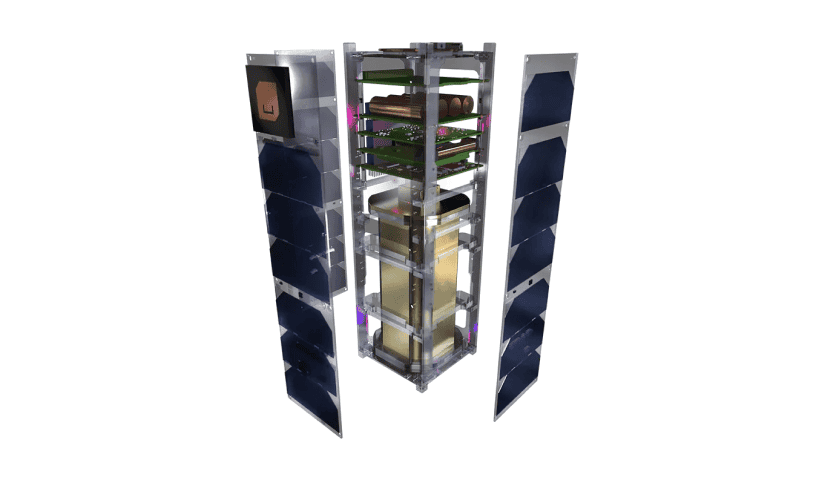

Le secteur aérien est sous pression pour réduire ses émissions de carbone. Pour nous, l’hydrogène est une solution évidente. Au cœur de notre système : une pile à hydrogène PEM, qui produit de l’électricité à partir d’hydrogène et d’air ambiant – silencieuse, propre et efficace. Elle alimente un moteur électrique léger, complété par une batterie tampon pour les pics de puissance et une unité de contrôle personnalisée pour la gestion de l’énergie, le diagnostic et la sécurité.

L’avion embarque 5,2 kg d’hydrogène stocké dans des réservoirs à haute pression, offrant une autonomie de 200 km et un temps de vol de 2 heures à 162 km/h.

Notre objectif était une puissance proche des 100 kW, assurant un vol stable même dans les conditions alpines. Nous avons prêté une attention particulière au poids et au comportement thermique, optant pour un refroidissement par air et une surveillance thermique continue. Le défi majeur ? Atteindre cette performance tout en respectant les normes de sécurité aéronautique.

La précision, clé de voûte du projet

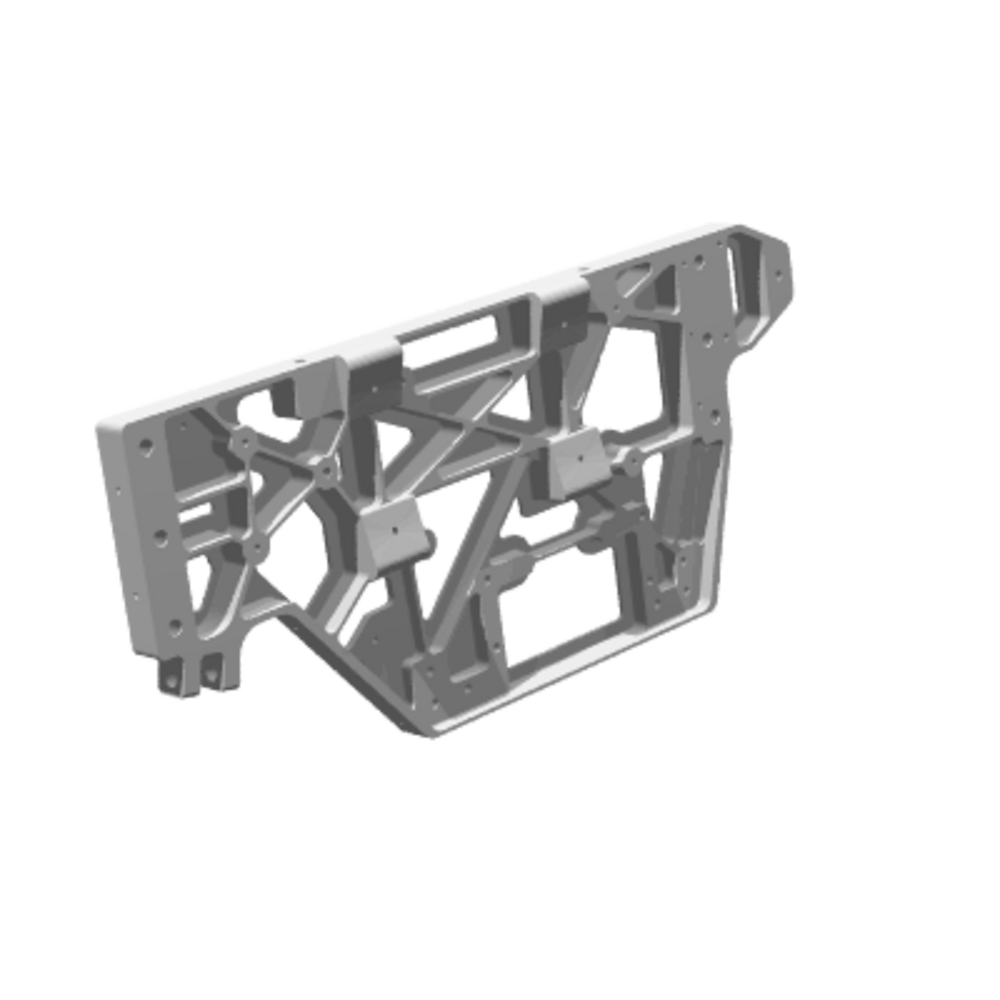

L’un des éléments structurels les plus critiques du système est la platine supérieure – une pièce en aluminium usinée sur mesure, reliant la pile à combustible aux composants auxiliaires. Elle supporte les charges mécaniques, garantit l’alignement structurel et constitue le socle de notre système énergétique.

Nous l’avons conçue avec un rapport résistance/poids optimal, associant tolérances serrées et géométrie complexe. Sa fabrication dépassant nos capacités internes, nous avons confié sa réalisation à un partenaire externe. La plateforme de fabrication numérique de Xometry s’est révélée idéale : commande facile, livraison conforme aux spécifications – un vrai gain de temps pour rester dans les délais.

Pour le reste de l’assemblage, nous avons produit la majorité des pièces en interne, avec un mélange de fibre de carbone, d’aluminium usiné et de tôle. Notre priorité : la légèreté, la facilité d’assemblage et la maintenance à long terme. Chaque pièce a été pensée pour la fabrication – en limitant les opérations superflues et en évitant la complexité inutile. Pour les éléments exigeant une haute précision comme la platine, l’externalisation était non seulement utile, mais essentielle à la réussite du projet.

Transformer les défis en apprentissages

Les dernières semaines de travail sur la pile à hydrogène, juste avant les fêtes d’hiver, ont mis notre engagement à l’épreuve. De longues journées – et nuits – consacrées aux préparatifs des tests en charge.

Et puis, enfin, le grand moment : après un an de développement, voir le système s’animer pour la première fois était tout simplement magique. L’instant où la théorie devient réalité. Au-delà de la technique, c’est aussi une belle leçon de vie : prendre ses responsabilités, résoudre des imprévus, décider sous pression… autant de compétences que nous avons acquises ensemble.

Et maintenant ? Hydrogène liquide et fabrication additive

Après ce premier vol réussi, notre prochain objectif est de traverser les Alpes grâce à l’hydrogène. En parallèle, nous préparons le passage de l’hydrogène comprimé à l’hydrogène liquide – une évolution qui améliorerait considérablement le rapport énergie/poids. Cela implique de nouveaux systèmes de stockage, d’isolation et de gestion du carburant adaptés aux conditions cryogéniques.

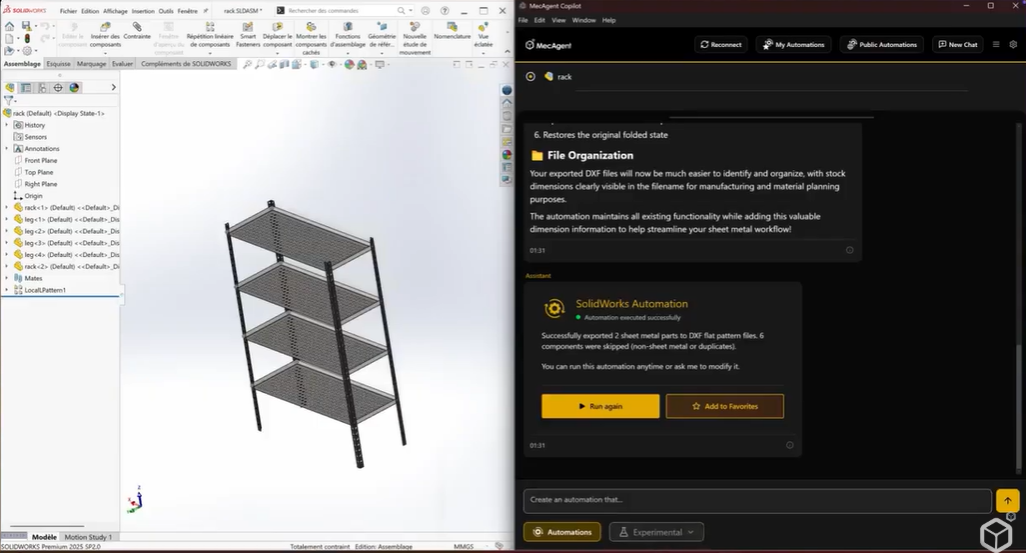

La fabrication additive jouera également un rôle clé. Combinée à la conception générative assistée par IA, l’impression 3D permet de créer des pièces plus légères, efficaces et complexes – surtout quand l’espace est réduit et que chaque gramme compte. Nous ciblons notamment les supports et fixations, où chaque optimisation géométrique offre un gain réel.

La fabrication numérique nous permet d’itérer rapidement et de concevoir avec plus de flexibilité que les méthodes classiques. Associés à la simulation et au prototypage en interne, ces outils nous rapprochent d’un objectif à long terme : concevoir un avion non seulement sans émission, mais aussi plus silencieux, plus économique et adapté aux vols de formation ou de loisir durables.

Souhaitez-vous partager vos propres expériences en matière d’ingénierie durable ? Racontez-nous votre approche et ce que vous en avez retenu !

Partagez votre expérience en ingéniérie ou de conception de produits

Partagez votre expérience !

Partagez votre expérience en ingéniérie ou de conception de produits et recevez une compensation de 300€ à faire valoir sur vos pièces ! Présentez vos solutions innovantes et vos meilleures pratiques à notre communauté.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)