- Industrie : Transport

- Procédés de fabrication utilisés : Tôlerie

- Défis : Développer un prototype Hyperloop pleinement opérationnel avec des exigences complexes dans un laps de temps limité.

- Solutions : En s’associant à Xometry, Delft Hyperloop a profité de leur expertise dans les techniques innovantes de fabrication, la gestion efficace de projets, et la fabrication dans les délais de plus de 3000 pièces en tôle, aboutissant au développement réussi du prototype Hyperloop.

—

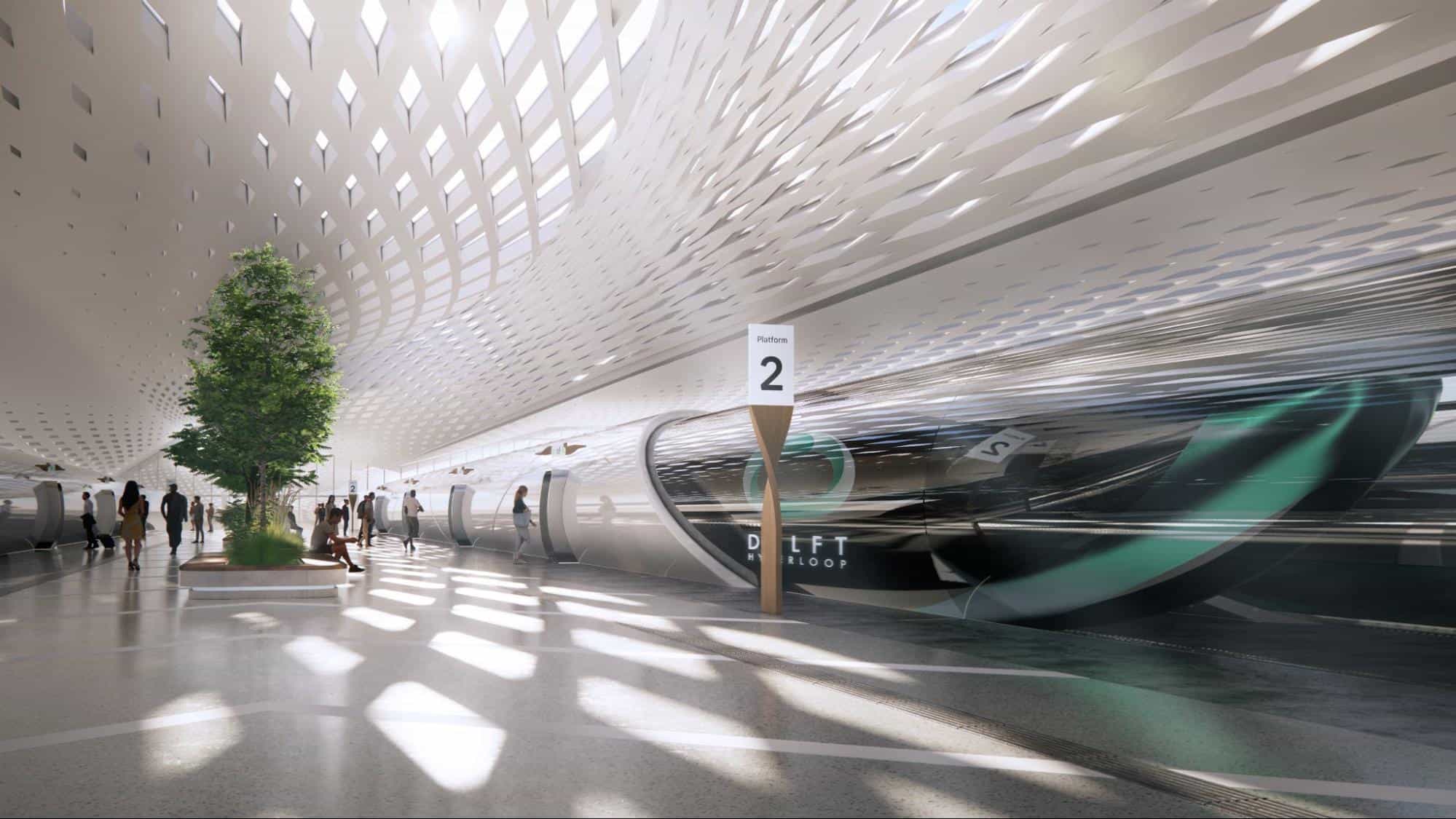

L’équipe de Delft Hyperloop a pour mission de révolutionner le transport avec le concept Hyperloop. Inspirée par l’annonce du concours de capsules (pods) Hyperloop de SpaceX par Elon Musk, l’équipe a été fondée en septembre 2015. Depuis lors, ses membres travaillent d’arrache-pied pour faire de l’Hyperloop une réalité en repoussant les limites du transport et de l’innovation.

La vitesse et l’efficacité inégalées d’Hyperloop

L’Hyperloop, souvent qualifié de cinquième mode de transport, défie toute classification traditionnelle. Il s’agit d’un déplacement à travers un tube presque sous vide, minimisant ainsi la résistance de l’air, tandis que la lévitation magnétique élimine la résistance au roulement. Cette combinaison unique délivre une vitesse et une efficacité énergétique inégalées, avec le potentiel d’atteindre des vitesses d’environ 1000 km/heure. Delft Hyperloop fonctionne en tant qu’initiative D:Dream et est actuellement représentée par leur septième équipe, DH07. L’équipe participe à la compétition European Hyperloop Week où elle a remporté le prix du design de la capsule entière l’année dernière. Au-delà de la compétition, son objectif englobe la réalisation de recherches, la relève de défis, et =la collaboration avec des partenaires pour développer et mettre en œuvre le concept Hyperloop.

L’approche collaborative et l’ingéniosité du DH07 stimulent l’innovation d’Hyperloop

L’équipe DH07 est composée de 41 étudiants dévoués. Chaque membre joue un rôle essentiel dans divers services, y compris ceux de la gestion, de l’évolutivité, de la propulsion, de la lévitation, de la mécanique, ainsi que de la détection et du contrôle. Grâce à leurs divers ensembles de compétences et à leur vision commune, ils travaillent ensemble pour faire progresser la technologie Hyperloop et ouvrir la voie à un avenir durable.

Les processus de design et de production mis en place dans la création de l’Hyperloop et de ses composants nécessitent une approche collaborative et ingénieuse. L’équipe s’appuie sur des partenariats et une résolution créative des problèmes pour surmonter les défis et atteindre les objectifs du projet. Alors que DH07 débute le parcours de son projet, l’équipe suit un calendrier de projet structuré, commençant par le design conceptuel et progressant à travers les phases de conception préliminaire, conception détaillée, production et tests.

Au cours des processus de design et de production de l’Hyperloop et de ses composants, l’équipe DH07 fait preuve d’ingéniosité et d’adaptabilité, en utilisant leurs partenariats pour trouver des solutions innovantes. Reconnaissant les contraintes de temps impliquées, l’équipe s’appuie sur l’expertise et les ressources de leurs partenaires. « Comme nous n’avons pas toujours le temps de concevoir quelque chose par nous-mêmes, comme des puces électroniques (les délais d’attente pourraient être de plusieurs mois/années), nous devons utiliser ce que nous pouvons obtenir dans un délai raisonnable. Cela nécessite parfois une solution très créative et les fabricants nous aident en cela », dit Nolen.

L’usinage de précision de Xometry fournit la solution du stator de l’Hyperloop

Le développement du moteur à aimant permanent à commutation de flux linéaire – une innovation révolutionnaire pour l’Hyperloop – a présenté des défis uniques pour l’équipe. Initialement, l’usinage CNC traditionnel a été envisagé pour fabriquer la piste complexe avec plus de 500 dents conçues avec précision, qui servent de principal mécanisme d’accélération pour la capsule. Cependant, cette approche s’est avérée extrêmement coûteuse et inadaptée à une production à grande échelle. Le partenariat avec Xometry et leurs techniques de fabrication innovantes a démontré l’engagement de l’équipe à explorer des solutions innovantes et a répondu aux défis posés par les méthodes de production traditionnelles. Xometry a joué un rôle crucial dans le processus de fabrication de l’Hyperloop, en particulier dans la production de la piste moteur de 50 mètres connue sous le nom de « Stator ». Entièrement en acier, le stator est un composant fondamental du moteur magnétique linéaire, permettant à la capsule d’accélérer rapidement tout en lévitant au-dessus de la piste. À travers des discussions approfondies avec l’équipe de support technique de Xometry, l’équipe a élaboré une solution créative pour produire le composant critique de manière rentable et évolutive.

L’équipe a choisi de fabriquer des feuilles de métal minces, découpées avec précision, qui pourraient être boulonnées ensemble pour créer un segment de piste robuste pesant 50 kilos. Xometry a fabriqué un impressionnant total de 3180 feuilles de stator, chacune de 3 mm d’épaisseur, à des fins de prototypage, permettant des tests et une validation approfondis du design. Le succès du design et de la fabrication du stator a démontré le potentiel de la production de masse future chez Xometry pour des trajectoires de plusieurs kilomètres. La précision et la qualité étaient d’une importance primordiale, et l’expertise de Xometry en matière d’usinage de haute précision, combinée à leur compréhension des besoins uniques de l’Hyperloop, a joué un rôle essentiel. Le processus de prise de décision a impliqué des séances de brainstorming et des consultations avec les experts de Xometry, aboutissant finalement à la sélection de l’acier de construction ordinaire comme matériau offrant le parfait équilibre entre résistance et attractivité des prix. Le fonctionnement du stator dans un environnement presque sous vide et isolé éliminait le besoin d’une protection supplémentaire contre la corrosion.

« Nous avons obtenu environ 3200 pièces en tôle et elles étaient parfaitement dans les tolérances. En tant qu’équipe étudiante intégralement soutenue par des partenariats, nous étions particulièrement satisfaits du rapport entre le coût et la qualité fournie par Xometry,» explique Nolen.

L’équipe DH07 a découvert Xometry grâce au moteur de devis instantané, qui leur a donné un aperçu des possibilités offertes en tant que partenaire de production. Se fournir en pièces auprès de Xometry présentait de nombreux avantages. L’engagement de Xometry en matière de qualité et d’efficacité était évident, ce qui correspondait également à leurs attentes. Cependant, c’est la gestion exceptionnelle de projets et la communication de Xometry qui ont vraiment impressionné l’équipe. Ils étaient confrontés à l’immense défi de développer un prototype d’hyperloop entièrement opérationnel en un an, avec des ressources limitées et diverses complexités.

L’un de leurs composants essentiels, le stator, illustrait la valeur ajoutée apportée par Xometry. Sa production nécessitait des techniques simples mais prohibitivement coûteuses pour le projet. Néanmoins, Xometry est intervenu, gérant la production de 50 mètres du stator en quelques semaines. Sans l’efficacité et l’engagement de Xometry, le calendrier du projet aurait été menacé, compromettant la participation de l’équipe à la European Hyperloop Week de 2023.

« La gestion de projet et la communication chez Xometry nous ont agréablement surpris… nous étions très satisfaits de la communication de Xometry et de la gestion efficace de la commande, de sa production et de sa livraison dans les délais,» déclare Nolen.

L’avenir passionnant de DH07 : Faire progresser la technologie Hyperloop et ses étapes clés

Delft Hyperloop a un avenir prometteur devant elle, rempli de projets et de plans ambitieux. L’équipe s’est donnée pour mission de continuer à révolutionner les modes de transport et la DH07 vise à accomplir plusieurs projets importants dans l’année à venir. Elle se concentrera sur la réalisation d’une lévitation complète, la mise en œuvre d’un nouveau moteur hautement efficace et le développement d’un système de gestion thermique compatible avec le vide.

Ces avancées optimiseront leurs capacités de vitesse et leur consommation d’énergie, favorisant le développement de solutions de transport durables. Surmonter le défi du changement de voie est une priorité clé pour l’équipe. Ils explorent activement des solutions innovantes pour garantir des transitions fluides entre les pistes, ce qui améliorerait l’efficacité et la polyvalence de leur système hyperloop. DH07 prévoit également d’allonger la longueur de leurs pistes pour montrer les vitesses impressionnantes que leur système peut atteindre – jusqu’à 1000 km/h. Ces pistes étendues démontreront leur expertise en ingénierie et souligneront l’immense potentiel de la technologie hyperloop. Créer un environnement sous vide à l’intérieur du tube entourant les pistes est un autre objectif crucial. En éliminant la traînée aérienne, DH07 vise à optimiser la vitesse et l’efficacité pour continuer à repousser les limites de la technologie des transports.

Bien que le prototype actuel puisse ne pas nécessiter de pièces d’acier supplémentaires lorsqu’ils passent le projet à l’équipe suivante, DH07 est ravi d’annoncer que leur futur projet, DH08, nécessitera des pièces en acier. Xometry est désormais le partenaire de fabrication privilégié de l’équipe pour tous les nouveaux besoins, mettant en évidence le solide partenariat développé entre DH07 et Xometry en matière d’innovation dans les transports.

À propos de Delft Hyperloop : Delft Hyperloop est un projet pionnier dirigé par une équipe dévouée d’étudiants de l’Université de Technologie de Delft aux Pays-Bas. Animée d’une passion pour la révolution des modes de transport, l’équipe est à la pointe de l’innovation technologique Hyperloop. Soutenu par des institutions estimées et des entités gouvernementales, Delft Hyperloop s’engage à repousser les limites du voyage durable.

Site internet : https://www.delfthyperloop.nl/ Contact: tn****@************op.nl

Partagez votre expérience en ingéniérie ou de conception de produits

Partagez votre expérience !

Partagez votre expérience en ingéniérie ou de conception de produits et recevez une compensation de 300€ à faire valoir sur vos pièces ! Présentez vos solutions innovantes et vos meilleures pratiques à notre communauté.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)