Questo articolo fornisce una panoramica completa della Cilindricità, un controllo di forma fondamentale che si affianca a Planarità, Rettilineità e Circolarità. Ne tratteremo la definizione, la zona di tolleranza, i metodi di misurazione e le differenze rispetto a didascalie simili.

Che cosa è la cilindricità?

La cilindricità è un controllo di forma nel dimensionamento e nelle tolleranze geometriche che qualifica una parte cilindrica garantendo la rotondità della superficie e la rettilineità dell’asse per soddisfare i requisiti funzionali. Questo aspetto avviene definendo una zona di tolleranza attorno all’intera superficie del cilindro.

Inoltre, riduce al minimo l’attrito nei meccanismi di lavoro e prolunga la durata del componente garantendo un allineamento costante.

Essendo un controllo di forma, la cilindricità non necessita di un datum. Ciò significa che non è definita rispetto a nulla di esterno, comunemente un punto fisso, un piano o un asse. Si applica strettamente alla forma della lavorazione stessa. Tuttavia, una regola fondamentale da ricordare è che la larghezza della zona di tolleranza di cilindricità deve essere inferiore alla tolleranza dimensionale del diametro. La mancata verifica di questo aspetto porta a una didascalia non valida o ridondante.

Molte applicazioni richiedono una parte cilindrica che deve essere inserita in un foro o in un albero. In questi casi, se una parte non è sufficientemente cilindrica, non verrà assemblata correttamente.

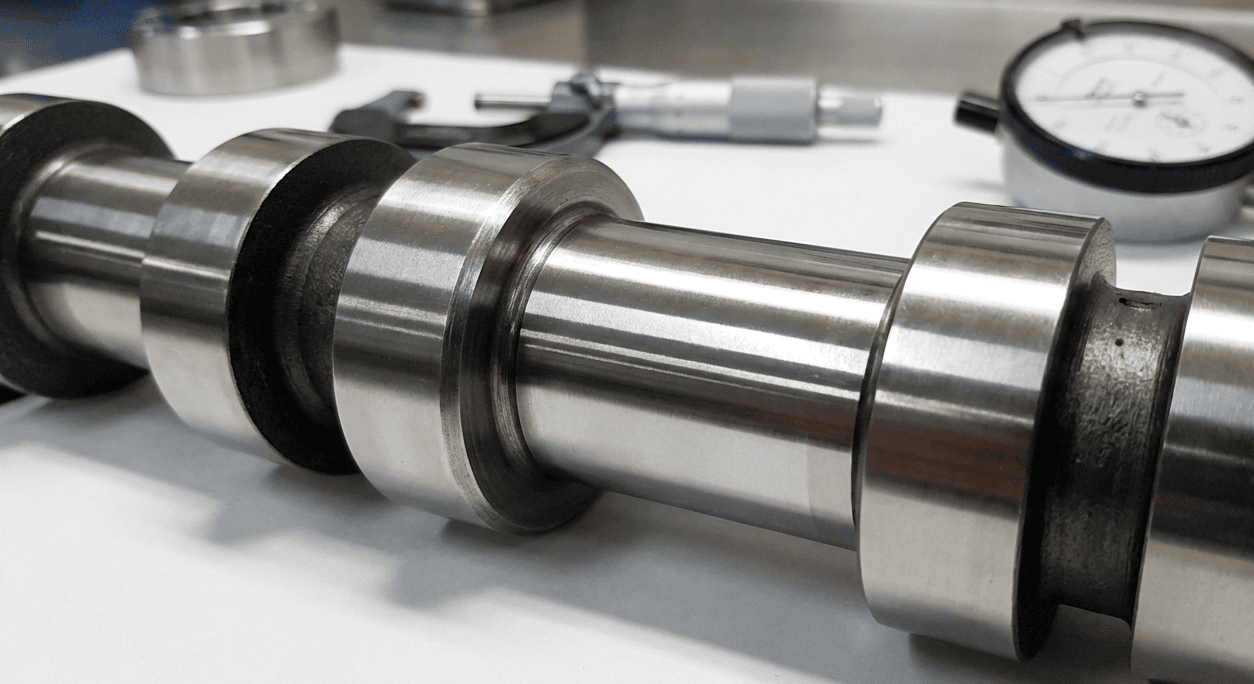

Esempio: Un manicotto metallico cilindrico viene spesso montato sull’albero di una pompa in ambienti corrosivi per proteggerlo da erosione, corrosione e abrasione. Il manicotto deve essere sufficientemente cilindrico da adattarsi all’albero senza frizionare.

Questo aspetto è particolarmente importante in quanto il manicotto può essere realizzato con un materiale di qualità superiore rispetto all’albero. Pertanto, un corretto accoppiamento tra l’albero e il manicotto è fondamentale per proteggere l’albero. Un assemblaggio errato non solo ne vanificherebbe lo scopo, ma causerebbe anche danni maggiori. Il gioco tra l’albero e il manicotto è spesso minimo per garantire un accoppiamento a tenuta stagna. Se il manicotto non è sufficientemente dritto o cilindrico, non funzionerà come previsto.

La cilindricità viene utilizzata in varie applicazioni in diversi settori, tra cui l’industria e l’automotive, per componenti come cilindri idraulici, alberi motore, prigionieri lunghi, tubazioni e assali di veicoli.

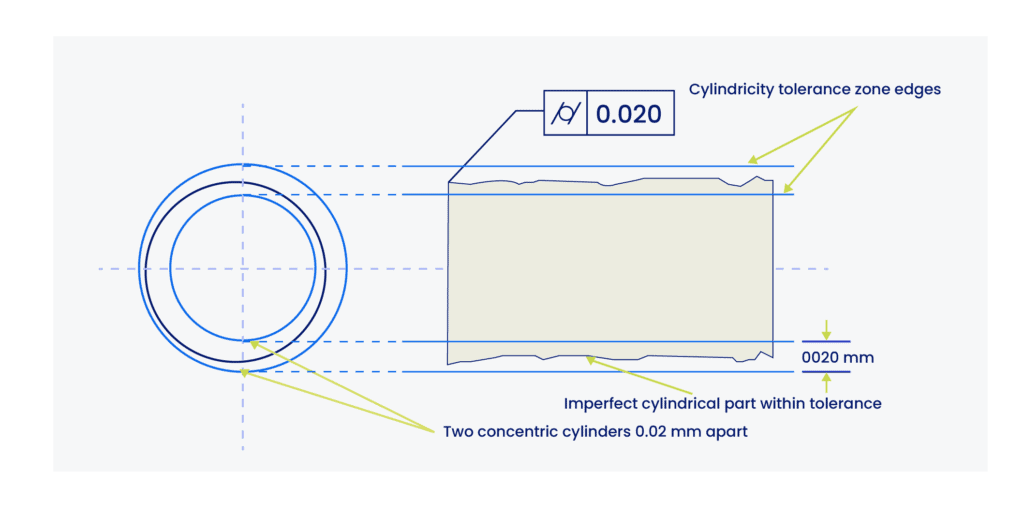

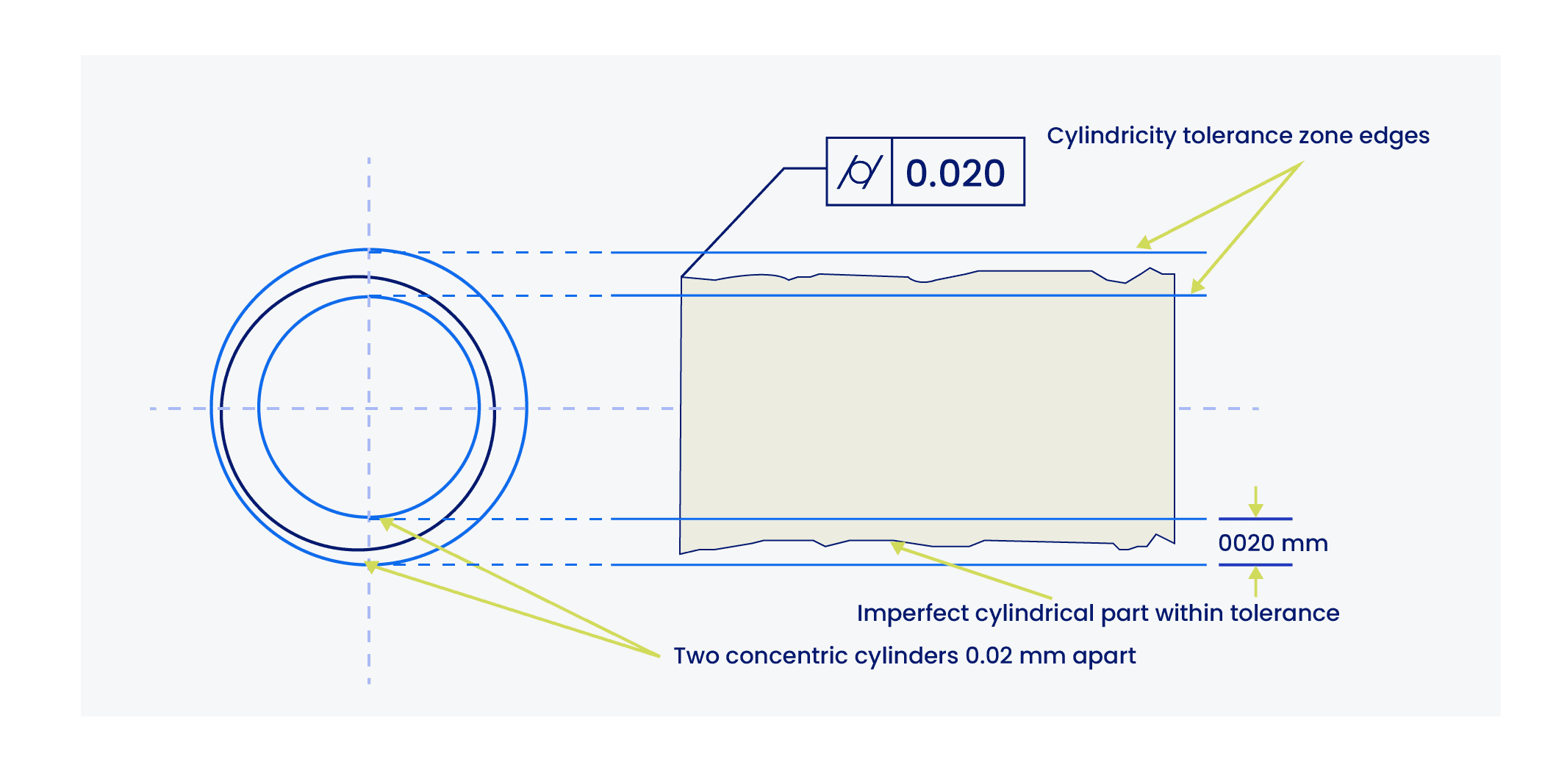

Zona di tolleranza di cilindricità

La zona di tolleranza di cilindricità è definita dal volume compreso tra due cilindri coassiali (uno all’interno dell’altro). Per superare l’ispezione, ogni punto sulla superficie del pezzo deve trovarsi all’interno dello spazio tra questi due cilindri virtuali.

Il valore di tolleranza è la distanza radiale tra questi due cilindri, non l’intervallo di diametri.

Si pensi a un cilindro come a una pila di monete. Definendo una zona di tolleranza cilindrica, il controllo garantisce due aspetti:

Ogni singola moneta è perfettamente rotonda (Circolarità).

L’intera pila forma una linea retta senza inclinarsi (Rettilineità).

Se anche una sola moneta è ovale, o se una moneta sporge dalla pila a causa di un disallineamento, il pezzo non passa il test. L’unico modo per soddisfare il controllo è essere sufficientemente rotondi in ogni sezione trasversale e sufficientemente rettilinei lungo l’intero asse.

È fondamentale sottolineare che il valore di tolleranza per la cilindricità deve essere rigorosamente inferiore alla zona di tolleranza diametrale (tolleranza dimensionale). Se questo requisito non viene soddisfatto, si verifica un errore.

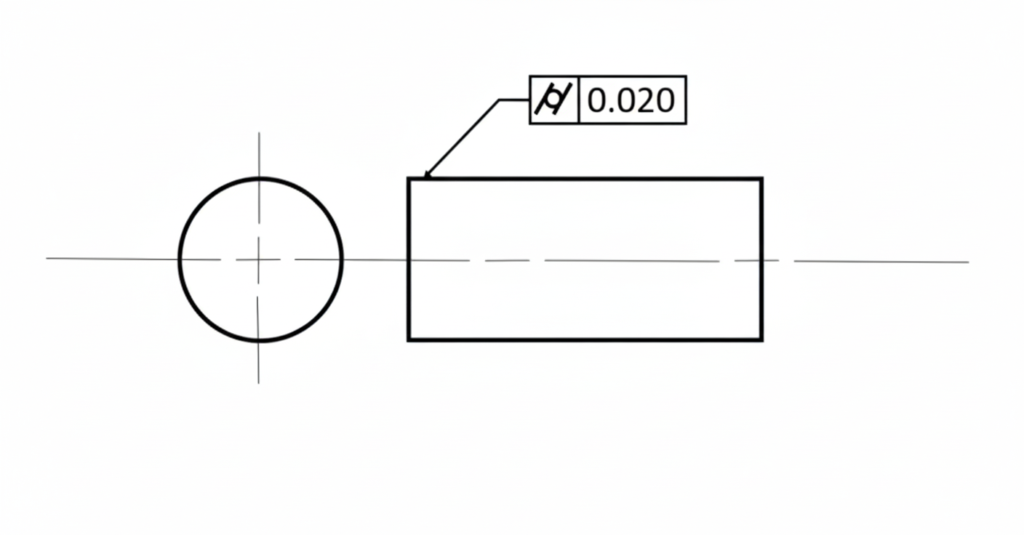

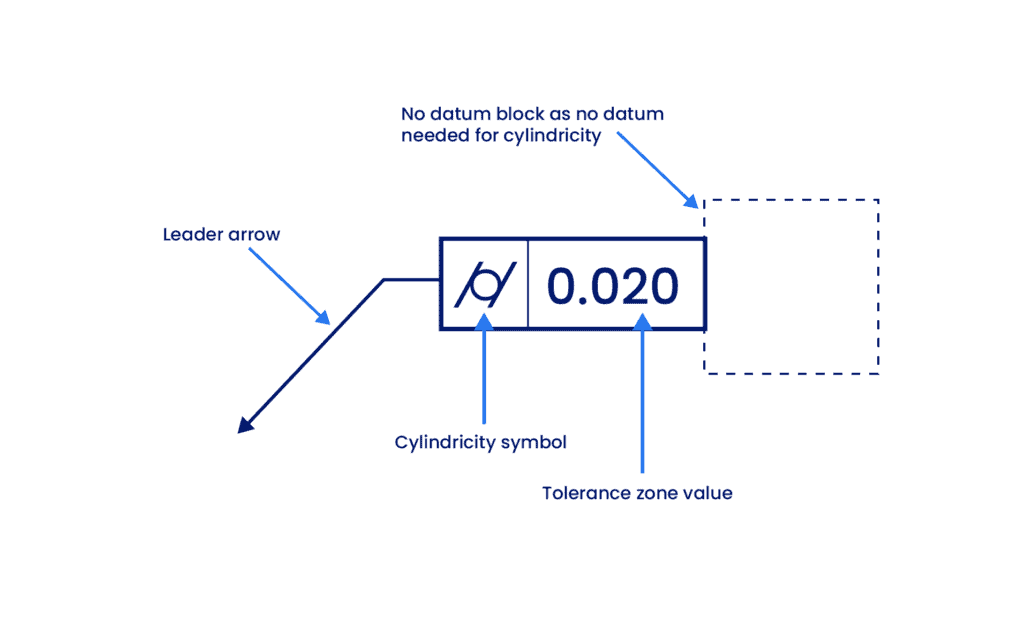

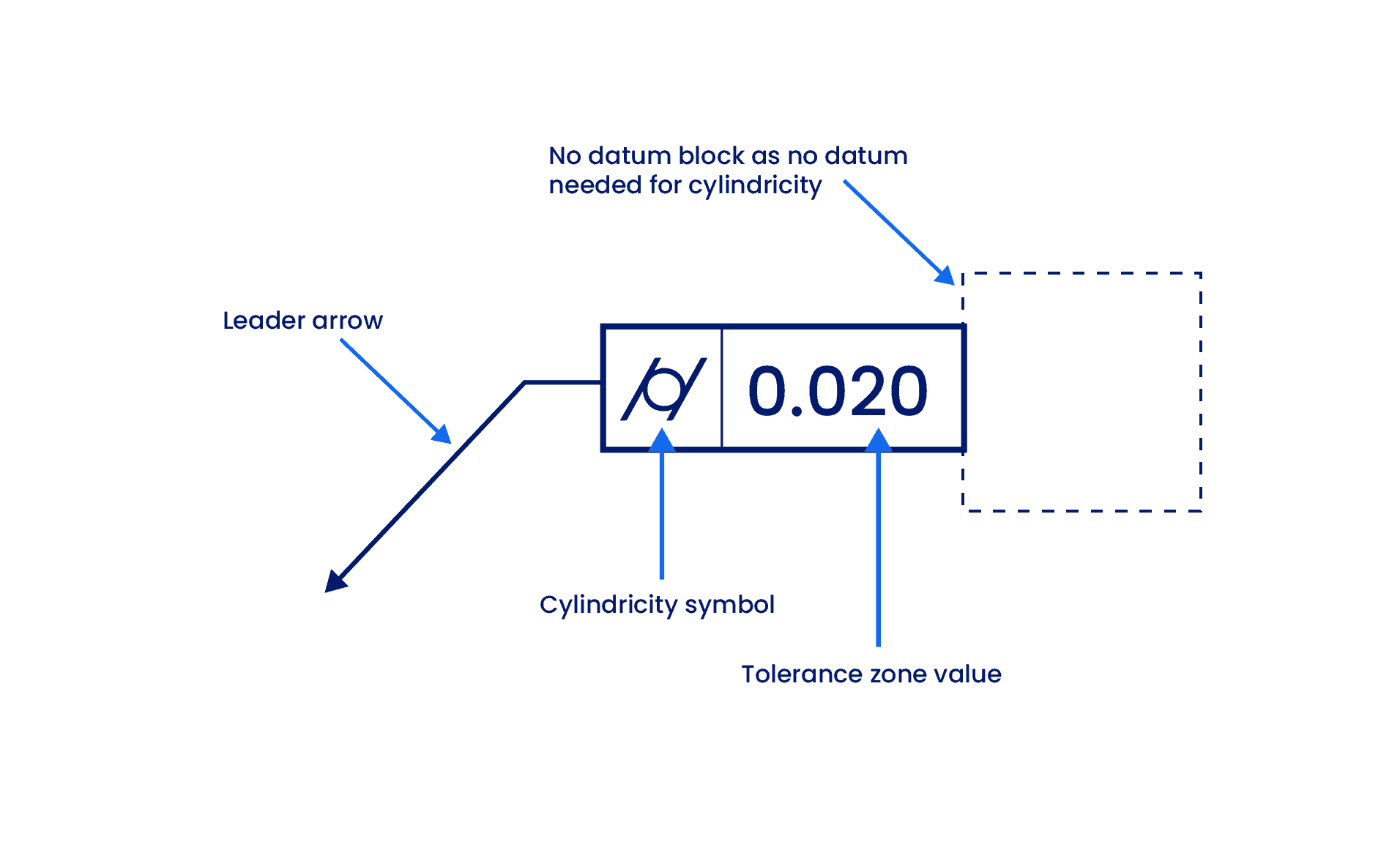

Riquadro di controllo delle caratteristiche di cilindricità

Il Riquadro di controllo delle caratteristiche (FCF) è il metodo standard per annotare una tolleranza su un disegno tecnico. In genere, è costituito da compartimenti distinti che definiscono il simbolo, il valore di tolleranza e i dati di riferimento. Pertanto, tutte le informazioni necessarie per definire una caratteristica sono contenute completamente all’interno di questo riquadro.

Per la cilindricità, il riquadro si collega alla feature tramite una freccia guida. Poiché questa tolleranza controlla rigorosamente la forma della superficie, la freccia guida deve sempre puntare alla superficie cilindrica stessa o alla sua linea di estensione (non alla linea di quota).

Il frame è suddiviso nei seguenti tre blocchi distinti:

1. Blocco simbolo GD&T

Il blocco simbolo GD&T contiene il simbolo caratteristico geometrico standard definito da ASME Y14.5.

- Il simbolo di cilindricità è costituito da un cerchio racchiuso tra due linee parallele ed inclinate (/○/).

- Questa icona indica immediatamente all’operatore e al controllo qualità che la lavorazione deve essere trattata come un’unica superficie cilindrica, controllando contemporaneamente sia la rotondità che la rettilineità.

2. Blocco valore di tolleranza

Il secondo compartimento definisce i limiti specifici della tolleranza. Questo blocco contiene il valore numerico che determina la larghezza della zona di tolleranza.

Nel caso della cilindricità, il valore di tolleranza rappresenta la separazione radiale tra i due cilindri concentrici. Definisce la larghezza totale della parete in cui deve trovarsi la superficie.

A differenza di una tolleranza dimensionale o di posizione, la zona di cilindricità è una Zona di Larghezza Totale (nota anche come Zona di Tolleranza Totale). Si tratta di fatto di una zona di planarità 2D avvolta attorno ad un cilindro.

Siccome si tratta di una larghezza radiale e non di una dimensione del contorno cilindrico, in questo riquadro non viene utilizzato alcun simbolo di diametro (Ø). Qualsiasi zona di tolleranza senza simbolo si presume sia una zona di larghezza totale per impostazione predefinita.

I modificatori di materiale (come MMC o LMC) non si applicano intrinsecamente alla tolleranza di cilindricità. Il controllo viene applicato indipendentemente dalle dimensioni della lavorazione (RFS), il che significa che la tolleranza di forma rimane costante indipendentemente dal fatto che il pezzo venga prodotto alla sua dimensione massima o minima consentita.

3. Blocco Datum (Non Applicabile)

La terza area di un frame di controllo delle feature è in genere riservata ai datum di riferimento (ad esempio, A, B, C). Tuttavia, per la cilindricità, questo blocco viene lasciato vuoto.

- La cilindricità è un controllo di “forma pura”. Valuta la forma della feature indipendentemente dalla sua posizione o orientamento nello spazio 3D.

- Finché tutti i punti sulla superficie si trovano all’interno della zona di tolleranza coassiale specificata, il componente è considerato accettabile. Il suo angolo rispetto ad una base o la sua distanza da una parete non influiscono sulla valutazione della cilindricità, rendendo i riferimenti ridondanti.

Cilindricità vs altre tolleranze

La cilindricità è un potente controllo “composto” che valuta simultaneamente rotondità, rettilineità e conicità. Poiché si sovrappone a molti altri controlli geometrici, viene spesso confuso o utilizzato in modo improprio.

La tabella seguente riassume sinteticamente le principali differenze:

| Controllo | Tipo | Differenza chiave vs. cilindricità | Ideale per |

| Circolarità | Forma (2D) | Controlla solo le singole sezioni trasversali, non la rettilineità dell’asse. | Anelli di tenuta, boccole corte. |

| Rettilineità | Forma (2D) | Controlla solo le linee di superficie o l’asse, non la rotondità. | Guide, barre lunghe. |

| Posizione | Posizione | Controlla la posizione dell’asse, non la forma della superficie. | Fori per bulloni, perni di accoppiamento. |

| Concentricità | Posizione | Controllo dell’asse derivato. Non controlla direttamente la forma della superficie. | Bilanciamento delle masse rotanti. |

| Eccentricità totale | Eccentricità | Controlla la forma e la posizione rispetto ad un asse di riferimento. | Alberi rotanti negli assiemi. |

Come discusso in precedenza, la cilindricità controlla la sezione trasversale rotonda, la rettilineità dell’asse e la forma complessiva del cilindro.

Esaminiamo un confronto chiaro e pratico tra la cilindricità ed altri controlli (parzialmente) simili.

Cilindricità vs. Circolarità

La cilindricità è l’equivalente tridimensionale della circolarità.

- Circolarità (2D): verifica solo se le singole sezioni trasversali sono rotonde. Non verifica se sono allineate. Un pezzo potrebbe essere piegato come una banana e superare comunque la prova di circolarità.

- Cilindricità (3D): verifica l’intera superficie. Per superare la prova, il pezzo deve essere rotondo e dritto.

La circolarità può essere applicata a qualsiasi lavorazione circolare o sferica, mentre la cilindricità funziona solo con parti cilindriche.

Cilindricità vs. Rettilineità

La rettilineità controlla le linee, non il volume. È anche un controllo di forma 2D.

- La rettilineità garantisce che gli elementi di superficie o l’asse siano rettilinei. Ignora la forma della sezione trasversale.

- Immaginate di tagliare un cilindro a metà nel senso della lunghezza. La parte semicircolare risultante supererebbe comunque l’ispezione di rettilineità (l’asse è rettilineo), ma non supererebbe immediatamente l’ispezione di cilindricità perché la sezione trasversale non è più un cerchio.

Cilindricità vs. Posizione

Il controllo di posizione è un tipo di controllo che specifica la posizione dell’asse di una lavorazione rispetto a punti di riferimento o assi noti come datum. È simile alla cilindricità in quanto entrambi hanno la stessa forma della zona di tolleranza (cilindrica). Tuttavia, questi controlli svolgono funzioni opposte.

La cilindricità è la forma di una caratteristica e non è influenzata dalla sua posizione nello spazio 3D. Il controllo di posizione, invece, è opposto.

- La cilindricità controlla la forma. Ignora la posizione del pezzo nello spazio 3D.

- La posizione controlla le coordinate della lavorazione. Ignora la forma della superficie.

- Un pezzo con un asse perfettamente dritto (come una piramide dalla base al vertice) potrebbe soddisfare una tolleranza di posizione perché l’asse è nella posizione corretta. Tuttavia, non supererebbe la tolleranza di cilindricità perché la forma non è un cilindro.

Cilindricità vs. Concentricità

La concentricità è un controllo derivato dell’asse, non un controllo della superficie.

- La concentricità garantisce che gli assi mediani delle lavorazioni cilindriche/circolari rientrino nella zona di tolleranza definita.

- Un componente ovale o “a forma di nocciolina” potrebbe teoricamente superare la verifica di concentricità se i suoi punti opposti sono simmetrici rispetto all’asse. Non supererebbe la verifica di cilindricità perché la superficie stessa non è rotonda.

- La concentricità è ancora più difficile da ispezionare rispetto alla cilindricità perché è necessario misurare più sezioni trasversali per trovare l’asse mediano e generalmente è stata rimossa dagli standard moderni (ASME Y14.5-2018) a favore di posizione o eccentricità.

Cilindricità vs. Eccentricità

Cilindricità vs. eccentricità circolare

L’eccentricità circolare viene utilizzata per controllare l’oscillazione di un componente durante la rotazione. Tuttavia, a differenza della cilindricità, che garantisce che l’intera lunghezza abbia sezioni trasversali circolari, l’eccentricità circolare viene applicata solo a singole sezioni trasversali.

Cilindricità vs. eccentricità totale

Sono funzionalmente simili, ma la differenza sta nel datum.

- La cilindricità approva un componente purché sia rotondo e dritto, anche se costruito con un’angolazione o un offset errati.

- L’eccentricità totale richiede che il componente sia rotondo, dritto e perfettamente allineato con un asse di riferimento (centro di rotazione). Se il componente è destinato a ruotare in un assieme, l’eccentricità totale è la scelta migliore.

Applicazione della cilindricità

La cilindricità è una tolleranza relativamente comune per componenti critici come alberi, perni e canne dei cilindri. Tuttavia, è anche una delle tolleranze più difficili da ispezionare. Il suo utilizzo ingiustificato può far schizzare alle stelle i costi di produzione.

Per evitare tolleranze eccessive, gli ingegneri dovrebbero seguire scrupolosamente queste linee guida su quando applicarla e quando evitarla.

Quando usare la cilindricità?

È opportuno utilizzare la tolleranza di cilindricità nei seguenti scenari:

- Quando la tenuta stagna è imprescindibile: questo è il caso d’uso principale. La cilindricità offre prestazioni eccezionali per applicazioni idrauliche ad alta pressione, come pistoni, camicie di cilindri e valvole. Garantendo una superficie perfetta su tutta la sua lunghezza, riduce al minimo i rischi di perdite.

- Per accoppiamenti scorrevoli di precisione: è ideale per il controllo di parti scorrevoli come alberi, cuscinetti e boccole. Garantisce che il componente si muova fluidamente senza incepparsi o perdere energia per attrito.

- Per controllare simultaneamente rotondità e rettilineità: invece di applicare due controlli separati (circolarità + rettilineità), la cilindricità li combina in un unico simbolo. Questo mantiene il disegno più pulito e definisce i requisiti di forma 3D in un unico simbolo.

- Quando è necessario controllare solo la forma: la cilindricità può controllare una forma molto meglio della maggior parte dei simboli, ma non prevede il concetto di asse mediano o controllo della posizione. Se la parte è libera di fluttuare (non collegata a una struttura di riferimento) e vi interessa solo la sua forma, la cilindricità è la definizione più accurata di “cilindro perfetto”.

Quando evitare la cilindricità?

La cilindricità è una tolleranza importante, ma presenta alcune limitazioni che la rendono poco chiara e difficile da ispezionare. Queste limitazioni possono talvolta indurre i produttori a scegliere più diciture, come dimensioni e posizione, per sostituire una singola tolleranza di cilindricità.

È meglio evitare la cilindricità in queste situazioni:

- Quando la posizione dell’asse è importante: la cilindricità ignora la posizione. Misura la superficie rispetto a un asse “best-fit” calcolato, non a un riferimento reale. Se un perno deve allinearsi perfettamente con un foro, un componente potrebbe essere in tolleranza di cilindricità ma essere comunque fuori posizione, con conseguenti problemi di assemblaggio. In questi casi, utilizzare Posizione o eccentricità totale.

- Quando l’ispezione è difficile o limitata: la cilindricità richiede una scansione a lunghezza intera e ad alta densità (CMM o Tester di eccentricità). Non esistono semplici calibri funzionali per questo tipo di attività. Se si applica questa tecnica a componenti molto lunghi, il tempo di ispezione e il volume di dati aumentano esponenzialmente.

Quando sono necessarie “tolleranze bonus”: a differenza di Rettilineità o Posizione, la cilindricità non consente l’utilizzo del modificatore Condizioni Massime del Materiale (MMC). Non esiste alcuna “tolleranza bonus”. Se è necessaria flessibilità per l’assemblaggio, selezionare un controllo diverso. Quando l’eccentricità totale può essere utile: se un componente ruota attorno a un asse di riferimento fisso (come un albero motore), l’eccentricità totale è quasi sempre la scelta migliore. Controllate la forma e l’allineamento rispetto ai cuscinetti. L’utilizzo della Cilindricità in questo caso spesso porta a componenti che passano il controllo ma sono errati (buona forma, cattivo allineamento) o problemi non necessari.

Nota di progettazione: utilizzare la cilindricità con parsimonia. Siccome il simbolo stesso non spiega la sua presenza, è buona norma fornire note di disegno che descrivano il requisito funzionale (ad esempio, “Superficie di tenuta critica”).

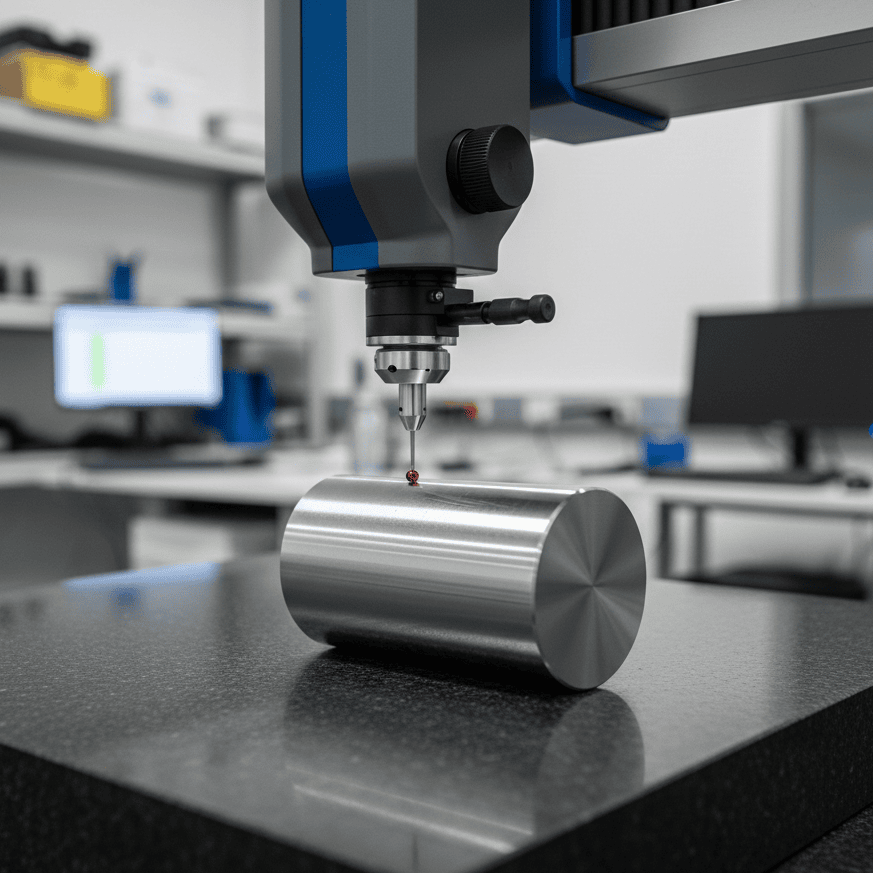

Come misurare la cilindricità?

La misurazione della cilindricità è significativamente più complessa rispetto al controllo del diametro con un calibro. Poiché richiede la verifica dell’intera superficie (3D) rispetto ad un asse centrale, i semplici strumenti manuali non sono sufficienti.

1. 1. Macchina per la prova di eccentricità (tavola rotante)

Questo è lo standard “gold” per la verifica della forma cilindrica.

- Il componente è montato su una tavola rotante di precisione. Una sonda tocca la superficie e si muove verticalmente (asse Z) mentre il pezzo ruota.

La macchina mappa una topografia a spirale della superficie. Il software calcola quindi la Separazione Radiale Minima tra due cilindri concentrici che contengono tutti i punti della superficie.

2. Coordinate Measuring Machine (CMM)

La CMM è il metodo industriale più comune per questo controllo.

- La sonda si muove attorno alla parte fissa, raccogliendo una “nuvola di punti” utilizzando un percorso di scansione elicoidale o più tracce circolari a diverse altezze.

- Algoritmi (tipicamente minimi quadrati o zona minima) elaborano i dati per determinare la deviazione.

3. 3D Scanning

La scansione 3D è un metodo senza contatto per misurare la cilindricità.

- Una luce o un laser viene proiettato sul pezzo e la riflessione viene misurata per generare una nuvola di punti 3D.

- I cilindri perfetti vengono adattati matematicamente a questa nuvola di punti per trovare i raggi minimo e massimo che contengono tutti i punti della superficie. La differenza tra questi raggi è il valore di cilindricità.

Perché i blocchi a V non sono consigliati

Un errore comune in officina è cercare di misurare la cilindricità utilizzando un blocco a V e un comparatore a quadrante.

- Il problema: i blocchi a V non sono in grado di rilevare la “lobatura” (ad esempio, una forma triangolare con angoli arrotondati). Un pezzo lobato può ruotare in un blocco a V e mostrare una lettura del diametro costante, superando falsamente l’ispezione.

- Il verdetto: i blocchi a V misurano l’eccentricità circolare rispetto alla configurazione, non la reale cilindricità.

Relazione con la tolleranza dimensionale

Secondo il Principio dell’Inviluppo (Regola n. 1 ASME Y14.5), salvo diversa indicazione, la forma di una caratteristica non deve estendersi oltre il suo limite perfetto alla Condizione Massima del Materiale (MMC).

Regola d’Oro: la tolleranza di Cilindricità deve essere sempre inferiore alla tolleranza di Dimensione (Diametro).

- Esempio: se un perno ha una tolleranza di diametro di 0,2 mm, la tolleranza di cilindricità deve essere più stretta (ad esempio, 0,05 mm).

- Richiamo non valido: se si imposta la cilindricità a 0,3 mm, si consente logicamente alla superficie di deformarsi oltre i propri limiti dimensionali.

Glossario dei termini chiave

| Termine | Definizione | Contesto |

| Cilindri coassiali | Due cilindri che condividono lo stesso asse ma con diametri diversi. | La forma della zona di tolleranza della cilindricità. |

| Separazione radiale | Distanza tra i cilindri interno ed esterno della zona di tolleranza. | Questo è il valore immesso nel Riquadro di controllo delle caratteristiche. |

| Lobatura | Un errore di forma in cui la sezione trasversale non è tonda (ad esempio, triangolare). | Comune nella rettifica senza centri; non rilevato dagli strumenti di misurazione a 2 punti (calibri). |

| Zona larga | Zona di tolleranza che si applica all’intera superficie. | La cilindricità utilizza una zona larga totale (nessun simbolo di diametro). |

Padroneggiare i controlli dei moduli

La cilindricità è uno dei controlli di forma GD e T più efficaci per alberi, perni, cuscinetti e fori, garantendone la rotondità e la rettilineità. Tuttavia, data la difficoltà di ispezione, deve essere utilizzata con giudizio.

- Vs. Circolarità: se non è necessario controllare la rettilineità degli assi, utilizzare la circolarità per risparmiare tempo di ispezione.

Vs. Eccentricità: se il componente ruota in un assieme (come un albero motore), l’eccentricità totale è spesso la scelta funzionale migliore.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)