Le tolleranze definiscono i limiti ammissibili di variazione di una dimensione fisica, garantendo che le lavorazioni di una parte siano prodotte entro limiti accettabili per l’applicazione prevista.

In pratica, specificare le tolleranze per ogni lavorazione di un componente può richiedere molto tempo ed essere inefficiente. Per semplificare questo processo, progettisti e ingegneri spesso utilizzano valori di tolleranza standardizzati definiti dagli standard internazionali, come quelli stabiliti dall’Organizzazione Internazionale per la Normazione (ISO). Questi standard forniscono tolleranze generali che si applicano di default, riducendo la necessità di calcolare tolleranze specifiche per ogni lavorazione.

Standard di tolleranze ISO

In Europa e in molte altre parti del mondo, le tolleranze generali per la produzione da asportazione (come la lavorazione CNC) sono definite principalmente da due standard ISO: ISO 2768 e ISO 286.

- ISO 2768 fornisce tolleranze generiche per dimensioni lineari e angolari quando non sono indicate tolleranze specifiche sul disegno tecnico. Questo standard è in genere utilizzato per lavorazioni quali dimensioni esterne, interne, diametri, distanze, altezze di smusso e raggi, dove gli intervalli di tolleranza predefiniti sono sufficienti per la funzione della parte.

- ISO 286, si applica,invece, alle tolleranze per superfici cilindriche e distanze tra superfici piane parallele, come quelle di alberi e fori. È destinato a situazioni in cui sono necessari accoppiamenti precisi tra parti. La ISO 286 dovrebbe essere applicata quando sono presenti questi tipi di lavorazioni e le tolleranze devono essere controllate più strettamente di quanto previsto dagli standard di tolleranza generali.

Tutte le tolleranze devono essere conformi di default alla norma ISO 2768, a meno che non venga richiesta una tolleranza più precisa per lavorazioni specifiche, nel qual caso deve essere esplicitamente indicata sul disegno utilizzando lo standard ISO appropriato, come l’ISO 286. Questo approccio garantisce chiarezza nel processo di produzione e aiuta a mantenere qualità e coerenza tra le parti.

Tolleranze Standard in Xometry

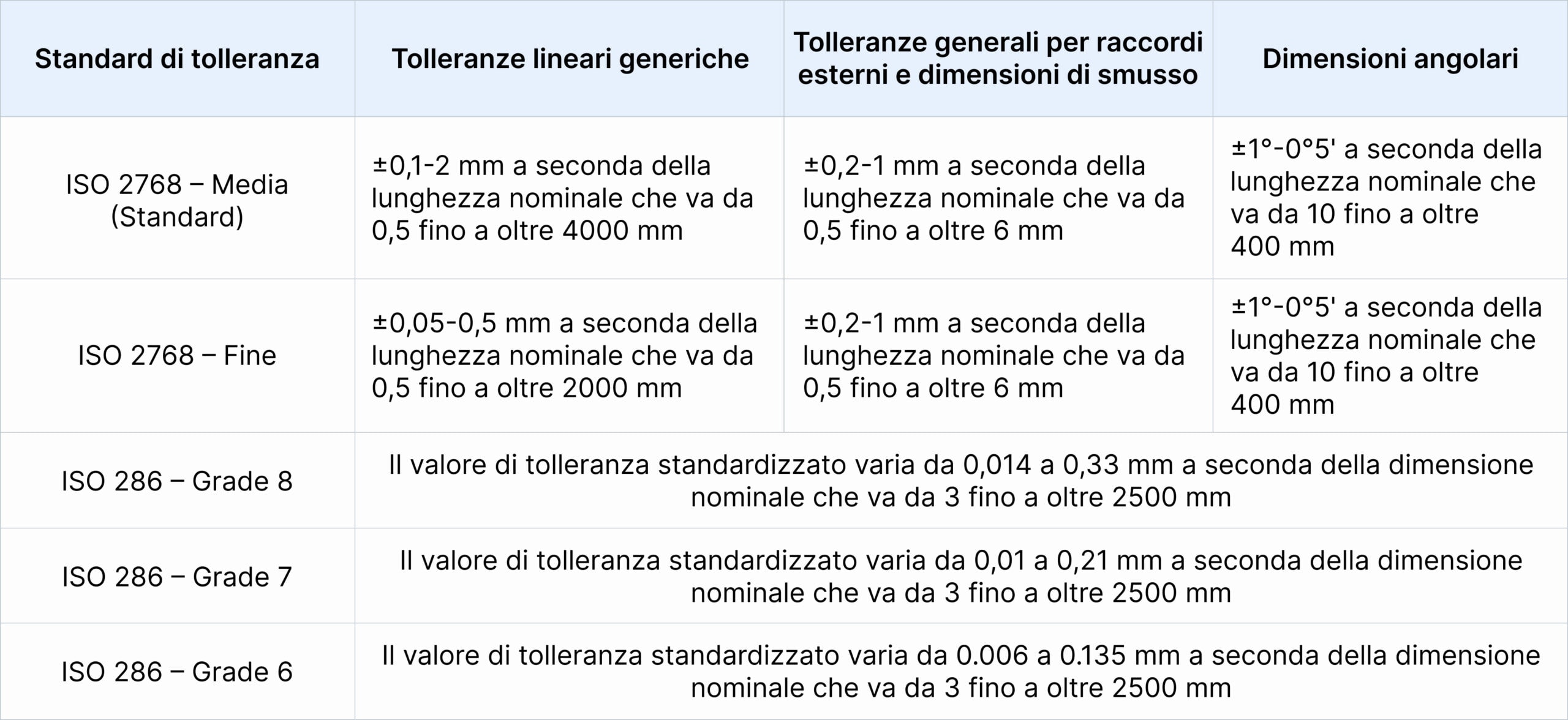

In Xometry forniamo una gamma di opzioni di tolleranza standardizzate per soddisfare diverse esigenze di produzione:

- ISO 2768 – Fine

- ISO 2768 – Media

- ISO 286 – Grado 6

- ISO 286 – Grado 7

- ISO 286 – Grado 8

La tabella seguente fornisce un riepilogo conciso di questi standard di tolleranza.

Come selezionare la tolleranza corretta

La scelta della tolleranza appropriata è una decisione critica nel processo di progettazione e produzione, in quanto influisce sulla funzionalità, l’adattamento, il costo e la producibilità della parte. La tolleranza corretta assicura che le parti si adattino tra loro come previsto e funzionino correttamente nel loro ambiente operativo, senza costi inutili o complessità di produzione.

La tabella seguente fornisce una guida ai casi di utilizzo comuni, descrivendo gli standard di tolleranza consigliati (ISO 2768 e ISO 286) in base ai requisiti e alle funzionalità specifici delle diverse parti.

| Applicazione | Descrizione | Standard di tolleranza consigliati | Motivo della scelta della tolleranza |

| Parti lavorate con precisione | Componenti ad alta precisione utilizzati nei settori aerospaziale, automobilistico o dei dispositivi medici, in cui la perfezione a disegno è fondamentale. | ISO 2768 Fine e ISO 286 Grado 6 (IT6) o superiore | Garantisce una variazione minima delle dimensioni lineari e angolari (ISO 2768) e un controllo rigoroso degli accoppiamenti cilindrici (ISO 286). |

| Parti meccaniche intercambiabili | Parti progettate per essere facilmente sostituite o scambiate, come ingranaggi, cuscinetti e dispositivi di fissaggio negli assemblati. | ISO 2768 Fine e ISO 286 Grado 7 (IT7) o superiore | Consente accoppiamenti lineari/angolari precisi (ISO 2768) e accoppiamenti standard per alberi e fori (ISO 286). |

| Assemblaggi meccanici generali | Componenti di macchinari generici che richiedono un buon adattamento ma non un’altissima precisione, come alloggiamenti o staffe. | ISO 2768 Media | Fornisce un equilibrio tra precisione e producibilità per dimensioni lineari e angolari. |

| Grandi strutture prefabbricate | Parti utilizzate nell’edilizia o in macchinari pesanti in cui la precisione degli adattamenti è meno critica, come travi o piastre. | ISO 2768 Media | Le tolleranze tengono conto di dimensioni maggiori e di processi quali la saldatura o la fabbricazione. |

| Componenti plastici | Parti in plastica stampate o lavorate di macchina per prodotti di consumo o elettronica, in cui è accettabile una certa variabilità dimensionale. | ISO 2768 Media e ISO 286 Grado 8 (IT8) o superiore | Le tolleranze tengono conto della flessibilità del materiale (ISO 2768) e si adattano agli standard (ISO 286) per le materie plastiche. |

| Alberi e fori per componenti rotanti | Componenti come alberi e fori in macchinari rotanti che richiedono adattamenti specifici per garantirne il corretto funzionamento. | ISO 2768 Fine e ISO 286 Gradi 6 o 7 (IT6, IT7) | Garantisce dimensioni lineari/angolari precise (ISO 2768) e accoppiamenti stretti per l’equilibrio rotazionale (ISO 286). |

| Parti in lamiera | Parti realizzate in lamiera per chiusure, pannelli e staffe in cui la tenuta stagna non è critica. | ISO 2768 Media | Le tolleranze sono adatte a processi quali la piegatura e la formatura, tenendo conto delle variabilità intrinseche. |

| Quadri elettrici e involucri | Componenti per armadi elettrici che devono combaciare tra loro ma che non richiedono tolleranze strette. | ISO 2768 Media | Garantisce una precisione sufficiente al montaggio, riducendo al contempo i costi delle parti che non necessitano di precisione. |

| Componenti di prodotti di consumo | Parti di apparecchi elettronici di consumo o di elettrodomestici in cui la finitura estetica e la funzionalità sono prioritarie rispetto alle tolleranze ristrette. | ISO 2768 Media e ISO 286 Grado 8 (IT8) | Bilancia l’efficienza produttiva con un adattamento e una funzionalità adeguati, utilizzando tolleranze standard per gli adattamenti generali. |

Linee guida pratiche per la scelta delle tolleranze

- Iniziare con le tolleranze generali (ISO 2768): Utilizzare l’ISO 2768 (Fine o Media) per parti ad uso generico, a meno che non siano definiti requisiti di tolleranza specifici.

- Specificare tolleranze più ristrette (ISO 286): Usare la ISO 286 per le lavorazioni che comportano accoppiamenti precisi o in cui è essenziale un’elevata precisione produttiva (ad esempio alberi, fori). Scegliere il grado (6, 7 o 8) in base al livello desiderato di precisione e accoppiamento.

- Bilanciare la precisione con il costo: Cercare sempre di selezionare la tolleranza più ampia che soddisfi comunque i requisiti funzionali della parte per ottimizzare l’efficienza sui costi.

- Documentare chiaramente i requisiti specifici: Se una lavorazione richiede una tolleranza specifica che va oltre lo standard generale, assicurarsi che ciò sia chiaramente indicato sul disegno tecnico per evitare errori di fabbricazione.

Tolleranze ISO 2768

L’ISO 2768 è uno standard ampiamente utilizzato che definisce le tolleranze generali per le parti prodotte tramite lavorazione o altri processi di rimozione del materiale. Fornisce una base per ottenere una precisione accettabile senza specificare tolleranze individuali, semplificando la progettazione e la produzione quando non è necessaria un’alta precisione per ogni dimensione.

La norma ISO 2768 si applica specificatamente ai disegni che non presentano specifiche di tolleranza personalizzate per le seguenti lavorazioni:

- Dimensioni lineari: Include dimensioni esterne e interne, diametri, distanze, altezze degli smussi e raggi.

- Dimensioni angolari: Copre misurazioni angolari per le quali non sono indicate tolleranze specifiche.

- Dimensioni delle parti lavorate e assemblate: Applicabile sia alle dimensioni lineari che angolari prodotte durante la lavorazione di componenti assemblati.

Tolleranze per dimensioni lineari

La tabella seguente illustra i limiti di tolleranza ISO 2768 per le dimensioni lineari in diversi intervalli di dimensioni nominali, suddivisi nelle classi di tolleranza Fine (f) e Media (m).

Come leggere la tabella: Per una parte con un intervallo dimensionale nominale di 50 mm, nella classe di tolleranza Fine (f), la deviazione accettabile sarebbe di ±0,15 mm.

Tolleranze per raggio esterno e altezze smusso

La tabella seguente mostra le tolleranze standard ISO 2768 per raggi esterni e altezze di smusso, categorizzate dalle classi di tolleranza Fine (f) e Media (m). Queste tolleranze definiscono le deviazioni ammissibili per superfici curve e spigoli smussati.

Come leggere la tabella: Per un raggio esterno di 4 mm, l’intervallo dimensionale nominale applicabile è di “oltre 3-6 mm”. Se si seleziona la classe di tolleranza fine (f), la deviazione accettabile sarà di ±0,5 mm.

Tolleranze per dimensioni angolari

La tabella seguente riporta le tolleranze ISO 2768 per le dimensioni angolari, espresse in gradi e minuti. Queste tolleranze si applicano al lato più corto di un angolo e sono classificate in classi di tolleranza Fine (f) e Media (m).

Come leggere la tabella: Per una misura angolare con intervallo dimensionale nominale di 30 mm, in classe di tolleranza Fine (f), la deviazione accettabile sarebbe di ±0°30′.

Tolleranze ISO 286

La ISO 286 è uno standard comunemente applicato ai metodi di produzione da asportazione, come la lavorazione CNC, per definire le tolleranze per le dimensioni lineari di lavorazioni specifiche. È particolarmente rilevante per le parti che includono:

- Lavorazioni cilindriche: Come alberi e fori in cui è fondamentale una perfetta aderenza.

- Due superfici parallele opposte: Come quelli che si trovano nelle parti o negli accoppiamenti, che richiedono una distanza controllata tra loro.

Questo standard viene utilizzato per le lavorazioni dei disegni tecnici in cui le tolleranze specifiche non sono indicate individualmente.

Gradi di qualità ISO 286

Questa norma fornisce una selezione standardizzata di classi di tolleranza per scopi generali tra numerose possibilità. È anche possibile specificare dimensioni con un grado più alto, che saranno automaticamente integrate nei nostri calcoli dei prezzi (per le parti da produrre con lavorazione CNC). In Xometry, offriamo tre gradi di qualità secondo lo standard ISO 286.

- Grado 6 (IT6): Per tolleranze molto strette, utilizzato in applicazioni ad alta precisione in cui è fondamentale una minima deviazione.

- Grado 7 (IT7): Per applicazioni di ingegneria generale che richiedono un equilibrio tra precisione e producibilità.

- Grado 8 (IT8): Per applicazioni meno critiche in cui è accettabile una dimensione più lasca, riducendo la complessità e i costi di produzione.

Parole chiave nelle tolleranze ISO 286

Per comprendere le tolleranze ISO 286 è necessario conoscere alcuni termini chiave:

- Dimensione nominale: La dimensione specificata di una lavorazione come indicato sul disegno tecnico.

- Dimensione attuale: Dimensione misurata di una lavorazione dopo la produzione.

- Limite superiore della dimensione: La dimensione massima consentita per una lavorazione.

- Limite inferiore della dimensione: La dimensione minima consentita per una lavorazione.

- Tolleranza: Differenza tra i limiti superiore e inferiore della dimensione, che definisce l’intervallo di tolleranza consentito.

Tolleranze ISO 286 per dimensioni lineari

La tabella seguente fornisce i limiti di tolleranza ISO 286 per le dimensioni lineari in base a diversi intervalli di dimensioni nominali, presentati in micrometri (µm) per tre gradi di qualità: IT6, IT7 e IT8.

Come leggere la tabella: Per una lavorazione con un intervallo di dimensioni nominali tra 50 mm e 80 mm, utilizzando il grado IT6 ISO 286, la tolleranza accettabile sarebbe di ±19 µm.

Dimensionamento e tolleranza geometrica (GD&T)

GD&T è un sistema preciso per definire e comunicare tolleranze di progettazione, che fornisce il controllo sulla geometria delle lavorazioni delle parti. A differenza delle tolleranze lineari, che riguardano solo le dimensioni, GD&T si concentra sulle relazioni geometriche tra le lavorazioni, assicurando che le parti funzionino correttamente all’interno di un assieme. Questo metodo è fondamentale quando sono richiesti adattamento, forma e funzione precisi, in particolare in assiemi complessi come quelli che si trovano nei settori aerospaziale, automobilistico e medico.

GD&T è regolato da standard come ISO 1101 – Specifiche geometriche del prodotto (GPS) e ASME Y14.5 e comprende quattro categorie principali di tolleranze:

- Tolleranze di forma: Controllare le singole forme delle caratteristiche, come planarità, rettilineità, rotondità e cilindricità.

- Tolleranze di orientamento: Regolare la relazione angolare tra caratteristiche quali perpendicolarità, parallelismo e angolarità.

- Tolleranze di posizione: Definire la posizione esatta di elementi quali fori o scarichi, garantendo il corretto allineamento e la spaziatura dei componenti.

- Tolleranze di eccentricità: Controllare il movimento delle parti rotanti, assicurando che le lavorazioni rimangano allineate e prive di oscillazioni o eccentricità durante il funzionamento.

Ogni categoria di tolleranza consente ai progettisti di garantire che le parti si adattino insieme in modo preciso e funzionino correttamente in condizioni specifiche. Ad esempio, potrebbe essere necessaria una tolleranza di perpendicolarità stretta per garantire che un albero sia correttamente allineato con un alloggiamento o potrebbe esserne necessaria una di posizione per garantire che un foro sia posizionato esattamente dove deve essere per l’assemblaggio.

L’applicazione delle tolleranze geometriche consente un controllo più rigoroso sulle parti critiche dei componenti, portando a una qualità del prodotto più elevata e a prestazioni migliori. Tuttavia, ciò aumenta anche la complessità del processo di progettazione e verifica. È importante evitare tolleranze eccessive, poiché l’applicazione di tolleranze geometriche inutilmente strette può aumentare significativamente i costi di produzione e prolungare i tempi di consegna. L’uso di GD&T dovrebbe essere limitato alle lavorazioni che influenzano direttamente le prestazioni della parte nell’assemblaggio, note come lavorazioni “critiche per la funzione”.

La verifica delle tolleranze GD&T richiede sofisticate apparecchiature di misurazione, come macchine di misura a coordinate (CMM), scanner laser o comparatori ottici, per misurare e convalidare accuratamente queste relazioni geometriche. Questi strumenti sono essenziali per confermare che le parti siano conformi alle tolleranze specificate, in particolare quando si ha a che fare con tolleranze estremamente strette per forma e posizione.

Standard di tolleranze ISO vs. ASME

Gli standard ISO, come ISO 2768 e ISO 286, sono ampiamente utilizzati in Europa, Regno Unito, Turchia e parti dell’Asia, concentrandosi su tolleranze generiche e adattamenti per un’ampia gamma di applicazioni. Al contrario, gli standard ASME, come l’ASME B4.1 e l’ASME Y14.5, sono più diffusi negli Stati Uniti e offrono linee guida dettagliate, in particolare per il dimensionamento e la tolleranza geometrica (GD&T).

La tabella seguente confronta questi standard e ne evidenzia gli equivalenti, offrendo un rapido riferimento per la selezione degli standard appropriati in base alle pratiche regionali e alle specifiche esigenze di produzione.

| Standard ISO | Standard ASME equivalente | Applicazione | Differenza chiave |

| ISO 2768 (Fine, Medio) | ASME Y14.5 | Tolleranze generali per dimensioni lineari e angolari | La norma ISO 2768 fornisce tolleranze generiche, mentre la ASME Y14.5 fornisce linee guida dettagliate per il dimensionamento geometrico (GD&T). |

| ISO 286 (Grado 6, 7, 8) | ASME B4.1 (Grado 6, 7, 8) | Tolleranze per accoppiamenti cilindrici e distanze tra superfici parallele | Entrambe le norme definiscono gradi di tolleranza simili per gli accoppiamenti, ma l’ASME include ulteriori linee guida specifiche per le pratiche statunitensi. |

| ISO 2768 per dimensioni angolari | ASME B4.2 | Tolleranze dimensionali angolari | Intervalli di tolleranza angolare simili, ma l’ASME B4.2 potrebbe fornire istruzioni più dettagliate per applicazioni specifiche. |

| ISO 1101 (Tolleranza geometrica) | ASME Y14.5 (GD&T) | Tolleranza geometrica di forme e lavorazioni | Entrambi forniscono una struttura per la GD&T, ma ASME Y14.5 è più dettagliata e ampiamente utilizzata negli Stati Uniti. |

Conclusione

Gli standard di tolleranza ISO, come ISO 2768 e ISO 286, forniscono un quadro affidabile per garantire qualità e precisione costanti nell’ingegneria meccanica. Inoltre, il GD&T offre un controllo più avanzato sulla geometria delle parti, assicurando che le lavorazioni critiche per la funzione soddisfino i requisiti geometrici specifici per i loro assemblaggi. Utilizzando queste tolleranze standardizzate, progettisti e ingegneri possono semplificare il processo di specifica, ridurre gli errori e garantire che le parti soddisfino i requisiti di adattamento e funzionali necessari.

Per semplificare i vostri progetti di lavorazione CNC e lamiera, caricate i vostri modelli sulla nostra Piattaforma di Quotazione Istantanea e selezionate tra le cinque classi di tolleranza e gradi disponibili. Per le parti che richiedono tolleranze personalizzate specifiche non coperte dalle opzioni standard, caricate i disegni delle parti corrispondenti con il vostro ordine per assicurarvi che soddisfiamo i vostri requisiti di precisione.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  3

3

Comment(3)