L’idea di base è quella di andare oltre la progettazione orientata solo alla funzionalità e di promuovere invece la collaborazione tra tutte le parti interessate (ad esempio progettazione, produzione, catena di fornitura) fin dall’inizio.

Sviluppo di prodotti tradizionali vs. progettazione per X

Il modello tradizionale di sviluppo del prodotto è spesso chiamato ingegneria sequenziale.

- I team di progettazione lavorano in relativo isolamento per creare un prodotto ottimizzato in termini di funzionalità e prestazioni.

- Il progetto “finito” viene quindi “passato oltre” al team successivo (ad esempio, la produzione).

- La produzione scopre che il progetto è difficile o costoso da realizzare. Il reparto acquisti scopre che i componenti sono cari o difficili da reperire. Il reparto qualità identifica delle difficoltà sui test.

- Ogni nuova “scoperta” comporta un costoso ciclo iterativo, rinviando il tutto al progetto per modifiche, il che allunga i tempi e aumenta i costi.

L’approccio Design per X utilizza un modello di ingegneria simultanea per invertire questa tendenza. Porta la “conoscenza che si trova a valle” (dalla produzione, all’approvvigionamento, alla qualità) “a monte”, nella fase iniziale di progettazione.

Questo metodo simultaneo identifica e risolve i conflitti in anticipo, quando le modifiche sono più rapide ed economiche da apportare. Sposta la tempistica per consentire un “periodo di incubazione” più lungo e collaborativo nella fase di progettazione, evitando così gravi insuccessi nelle fasi successive.

Principi fondamentali del DfX

Sebbene il DfX includa numerose metodologie specifiche, sono tutte guidate da una serie di principi fondamentali. Questi principi guidano le decisioni di progettazione e l’approccio collaborativo per qualsiasi “X” che si desidera ottimizzare.

La tabella seguente fornisce un breve riepilogo di questi principi.

| Principio | Definizione e importanza critica |

| Collaborazione interfunzionale | Coinvolgere fin dall’inizio tutti i team (produzione, approvvigionamento, qualità). Questo previene errori costosi integrando tempestivamente i vincoli del mondo reale. |

| Integrazione precoce | Applicare i principi DfX durante la fase concettuale. Apportare modifiche in fase di progettazione è esponenzialmente più economico e veloce rispetto a quelle apportate dopo la prototipazione o in produzione. |

| Semplificazione | Riduzione del numero di componenti e della complessità. I progetti semplici sono più economici da realizzare, più facili da assemblare e più affidabili. |

| Standardizzazione | Dare priorità a componenti e materiali standard e disponibili in commercio. Questo riduce i costi, accorcia i tempi di consegna e migliora l’affidabilità con componenti collaudati. |

| A prova di errore (Poka-Yoke) | Progettare lavorazioni che impediscano fisicamente l’assemblaggio errato (ad esempio, fori asimmetrici). Ciò elimina gli errori e migliora la qualità. |

| Obiettivi misurabili | Utilizzare parametri quantitativi (come stime dei costi o tassi di difettosità) per prendere decisioni di progettazione oggettive e basate sui dati, anziché basarsi su opinioni soggettive. |

| Raffinamento iterativo | Considerare il DfX come un processo continuo, non come una checklist una tantum. Questo consente un miglioramento continuo man mano che il progetto matura. |

Collaborazione interfunzionale

Questo è il fattore più importante. I progettisti devono collaborare con tutti gli altri componenti del team (produzione, approvvigionamento, qualità, ecc.) fin dall’inizio del progetto, anche se possiedono un ampio spettro di competenze. Uno specialista in produzione o supply chain può identificare vincoli, costi e rischi reali legati ai fornitori che un progettista potrebbe non considerare lavorando in modo isolato.

Integrazione precoce

I principi DfX devono essere applicati durante le fasi di progettazione concettuale e preliminare, non dopo che il progetto è “finito”. La flessibilità è massima ed il costo delle modifiche è minimo all’inizio di un progetto. Individuare un difetto dopo la prototipazione o in produzione è esponenzialmente più costoso e dispendioso in termini di tempo, poiché richiede di rifare il lavoro di progettazione dettagliato.

Semplificazione

Un design semplice è spesso migliore. I design semplici sono in genere più economici da produrre, più facili da assemblare, si guastano meno frequentemente e sono più accessibili per la manutenzione.

Raggiungere questa semplicità richiede spesso un notevole sforzo collaborativo da parte dell’intero team.

Standardizzazione

Questo principio privilegia l’uso di componenti, materiali e soluzioni standard e disponibili in commercio, anziché progettare tutto su misura. I componenti standard riducono i costi, accorciano i tempi di consegna e migliorano l’affidabilità perché sono facilmente reperibili e testati nel tempo.

A prova di errore

Se è possibile commettere un errore, qualcuno lo farà. Principi come la “proof-proofing”, la “fool-proofing” o il “poka-yoke” sono progettati per evitare errori attraverso vincoli fisici, proprietà di orientamento distintive (si pensi allo sforzo necessario per collegare correttamente una chiavetta USB) e sequenze/caratteristiche di assemblaggio che garantiscono la corretta esecuzione.

Semplici accorgimenti come fori asimmetrici, tacche o connettori unici possono eliminare gli errori di assemblaggio e migliorare la qualità. Un ottimo gruppo di saldatura non necessita di altro che delle dimensioni generali e della numerazione degli articoli nel disegno tecnico.

Obiettivi misurabili

Le metodologie DfX utilizzano parametri quantitativi per valutare le scelte progettuali, anziché basarsi su opinioni soggettive. Parametri come la stima dei tempi di assemblaggio, dei costi di produzione e i calcoli di affidabilità consentono di prendere decisioni oggettive e basate su dati quando si confrontano diverse alternative progettuali.

Raffinamento iterativo

Il DfX non è una checklist una tantum, ma si tratta di un processo di miglioramento continuo durante tutto il ciclo di sviluppo. L’obiettivo è identificare le sfide e le opportunità di ottimizzazione il prima possibile. Man mano che un progetto matura, emergono nuove informazioni e i principi di DfX guidano il continuo perfezionamento del prodotto.

Questi principi si manifestano in pratiche specifiche: revisioni del progetto con team interfunzionali, checklist per ogni dominio DfX, strumenti di analisi di costi e complessità e linee guida di progettazione che catturano la conoscenza istituzionale.

Come il DfX si relaziona ad altre metodologie di progettazione

Il Design per X non è un sistema autonomo in competizione con altre filosofie di miglioramento dei processi. Il DfX è piuttosto un insieme di strumenti e pratiche che integra e rafforza metodologie come Lean, Six Sigma e TQM.

Ingegneria simultanea

L’ingegneria simultanea (che utilizza team interfunzionali e flussi di lavoro paralleli) è il fattore abilitante del DfX. Il DfX fornisce regole e linee guida specifiche (come il DfM e DfA) che i team simultanei utilizzano per prendere decisioni. Non è possibile implementare efficacemente il DfX se la struttura aziendale è ancora isolata.

Lean Manufacturing (Produzione snella)

Il Lean Manufacturing si concentra sull’eliminazione degli sprechi (ad esempio, sovrapproduzione, difetti, scorte non necessarie) per migliorare l’efficienza e ridurre i costi. I principi del DfX come la semplificazione (meno parti), la standardizzazione (componenti standard) e il DfM (Design for Manufacturing) sono tutti strumenti potenti che supportano direttamente l’obiettivo del Lean di eliminare gli sprechi in fase di progettazione.

Six Sigma

Il Six Sigma è una metodologia basata sui dati, focalizzata sulla riduzione delle variazioni e dei difetti di processo per raggiungere una qualità di produzione estremamente elevata. Il DfX supporta questo approccio affrontando le variazioni a livello di progettazione. Ad esempio, un progetto che consente tolleranze più ampie pur funzionando perfettamente è intrinsecamente robusto e meno sensibile alle normali variazioni di processo, rendendo gli obiettivi Six Sigma più facili da raggiungere.

Gestione della qualità totale (TQM)

Il TQM è un sistema di gestione che rende la qualità una responsabilità di tutti i reparti aziendali. Il DfX rispecchia perfettamente questa filosofia, coinvolgendo tutti i team (produzione, qualità, ecc.) nel processo di progettazione per identificare e prevenire potenziali problemi di qualità prima ancora che si verifichino.

In definitiva, il DfX dovrebbe essere visto come un approccio complementare; offre strumenti che migliorano e si integrano con altre metodologie esistenti, piuttosto che fungere da framework competitivo.

Metodi di DfX

Le metodologie DfX possono essere classificate in base alle principali fasi del ciclo di vita del prodotto che affrontano: sviluppo, produzione, utilizzo e smaltimento. Questa sezione esplora queste fasi, i loro obiettivi e i metodi specifici utilizzati per raggiungerli.

Fase di sviluppo

La fase di sviluppo si concentra sull’accelerazione dei tempi nelle fasi iniziali. Gli obiettivi principali includono la riduzione del time-to-market, la verificabilità e la garanzia della conformità normativa fin dal primo giorno.

I principali metodi di Design per X in questa fase sono:

| Metodologia | Area di interesse |

| Progettazione per tempi di commercializzazione ridotti (DfTT) | Velocità, modularità e riutilizzo del design. |

| Progettazione per la testabilità (DfT) | Convalida, diagnostica e facile ispezione. |

| Progettazione per la conformità (DfC) | Rispetto delle normative, standard di sicurezza e certificazione. |

Progettazione per tempi di commercializzazione ridotti (DfTT)

Più un progetto è personalizzato, più tempo richiederà la sua realizzazione. La progettazione per tempi di commercializzazione ridotti si concentra sul riutilizzo di progetti esistenti, sulla creazione di componenti modulari che si adattino a diverse esigenze con una personalizzazione minima e sull’utilizzo di componenti standard ove possibile.

- Semplificazione: riduce i cicli decisionali e di iterazione.

- Convalida: la simulazione funge da primo passo prima della realizzazione fisica, mentre la prototipazione rapida consente di testare rapidamente il prodotto.

Il principale compromesso è un potenziale limite all’innovazione, poiché affidarsi a soluzioni esistenti esclude la possibilità di migliorarle. Tuttavia, il vantaggio in termini di velocità è spesso decisivo.

Esempio: L’approccio MQB di Volkswagen riduce significativamente i tempi di sviluppo di ogni nuovo modello riutilizzando sospensioni, gruppi propulsori e strutture di sicurezza convalidate su veicoli diversi.

Progettazione per la testabilità (DfT)

La progettazione per la testabilità garantisce che i prodotti possano essere testati e convalidati in modo efficace. I principi chiave includono la garanzia dell’accesso alle apparecchiature di collaudo (considerando le risorse esistenti), l’integrazione di funzionalità di autotest e l’abilitazione di test di sottosistemi isolati prima della piena integrazione.

- In elettronica: ciò significa includere dei test pad e porte diagnostiche accessibili.

- Nella progettazione meccanica: implica fornire un accesso adeguato agli strumenti di ispezione e superfici di riferimento chiare per la misurazione. Devono essere stabiliti criteri chiari per il superamento o il fallimento dei test al fine di garantire una valutazione oggettiva.

I vantaggi sono test rapidi e semplici, risoluzione dei problemi semplificata e costi di garanzia ridotti. Il compromesso è una complessità di progettazione leggermente maggiore per includere queste funzionalità aggiuntive, ma il risparmio sui costi derivante da test accurati in genere supera questo investimento.

Esempio: i moderni produttori di smartphone integrano test pad sulle schede a circuito stampato per consentire il test funzionale dei sottosistemi chiave (ad esempio, alimentazione, sensori) prima dell’assemblaggio finale.

Progettazione per la conformità (DfC)

Tutti i prodotti industriali devono rispettare gli standard normativi, di sicurezza e di settore. La progettazione per la conformità dà priorità a questi requisiti fin dall’inizio per evitare costosi retrofit.

Gli ingegneri devono identificare tempestivamente gli standard pertinenti, come gli arresti di emergenza per i macchinari, e progettare per soddisfarli. Le considerazioni specifiche del settore includono:

- Settore elettrico: standard di sicurezza e requisiti di compatibilità elettromagnetica (EMC).

- Settore medico: rigide normative sui dispositivi e restrizioni sui materiali.

- Recipienti a pressione: codici di progettazione specifici e fattori di sicurezza.

Questo elenco si allunga per ogni nuovo mercato in cui si entra. Il mancato rispetto del DfC può ritardare il lancio commerciale e aumentare i rischi legali. Sebbene “fare le cose per bene” in anticipo costi di più, garantisce un ingresso agevole sul mercato e protegge i ricavi.

Esempio: I produttori di robot collaborativi devono progettare in conformità alle norme ISO 10218 e ISO/TS 15066, integrando attuatori con limitazione della forza, spigoli arrotondati e sistemi di arresto di emergenza direttamente nell’hardware.

Fase di produzione

La produzione si concentra sulle fasi specifiche della produzione, dalla pianificazione iniziale all’ispezione finale. Questa fase utilizza la più ampia gamma di metodi DfX per ottimizzare costi, velocità di assemblaggio, qualità e resilienza della supply chain.

I principali metodi di Design for X in questa fase sono:

| Metodologia | Area di interesse |

| Progettazione in base ai costi (DfC) | Raggiungere gli obiettivi di costo senza sacrificare la qualità. |

| Progettazione per l’assemblaggio (DfA) | Semplificare l’assemblaggio per ridurre errori e tempi di manodopera. |

| Progettazione per la produzione (DfM) | Ottimizzazione dei progetti per specifici processi produttivi. |

| Progettazione per l’ispezione (DfI) | Garantire che le funzionalità critiche possano essere facilmente verificate. |

| Progettazione per la catena di fornitura (DfSC) | Riduzione della dipendenza dai fornitori e dei rischi di approvvigionamento. |

Progettazione in base ai costi (DfC)

La progettazione in base ai costi (o Design for Cost) ottimizza la progettazione del prodotto per soddisfare specifici obiettivi di costo, mantenendo al contempo la funzionalità e la qualità richieste. Si tratta di un approccio strategico che considera il costo come un requisito di progettazione rigoroso fin dall’inizio del progetto, non come un ripensamento.

Implica la riduzione al minimo del numero di componenti, la selezione di componenti standard e la scelta di processi appropriati per il volume di produzione. Gli ingegneri possono utilizzare il software di quotazione istantanea per confrontare rapidamente i costi di diversi design e relative quantità, agevolando il processo. Inoltre, gli specialisti di produzione e approvvigionamento possono fornire preziose informazioni sulle diverse opzioni disponibili.

Quando si utilizza l’approccio Design to Cost, è essenziale ricordare che si tratta di un approccio strategico che considera il costo come un requisito di progettazione fin dall’inizio del progetto. Ma non si tratta in alcun modo di ridurre i costi di produzione.

Esempio: La progettazione dei mobili IKEA incorpora i principi di DfC in ogni fase. Utilizzando componenti standardizzati e materiali economici e altamente resistenti, come anime in cartone a nido d’ape inserite tra pannelli di fibra, i costi si riducono significativamente, mantenendo inalterati estetica e funzionalità.

Progettazione per l’assemblaggio (DfA)

La manodopera in fase di assemblaggio rappresenta spesso una parte significativa dei costi di produzione complessivi ed è una delle principali cause di problemi di qualità. Il Design per l’assemblaggio mira a semplificare questo processo per ridurre gli errori e accelerare la produzione.

Gli strumenti principali per raggiungere questi obiettivi sono:

- Riduzione al minimo del numero di componenti per limitare la complessità.

- Progettazione per assemblaggi dall’alto verso il basso per sfruttare la gravità.

- Creazione di funzioni autoposizionanti e utilizzo della simmetria per prevenire errori di orientamento.

- A prova di errore.

- Fissaggi intelligenti come accoppiamenti a scatto o fori prefilettati.

- Sottoassiemi modulari per consentire il lavoro in parallelo.

- Accessibilità

I vantaggi evidenti sono tempi di assemblaggio ridotti, meno errori (anche con una minore formazione degli operatori) e una migliore qualità del prodotto.

Esempio: I contenitori della polvere Dyson sono trasparenti e dotati di incastri a scatto. Questo rende il processo di assemblaggio facile da seguire e a prova di errore, ideale sia per la prototipazione che per la produzione in serie.

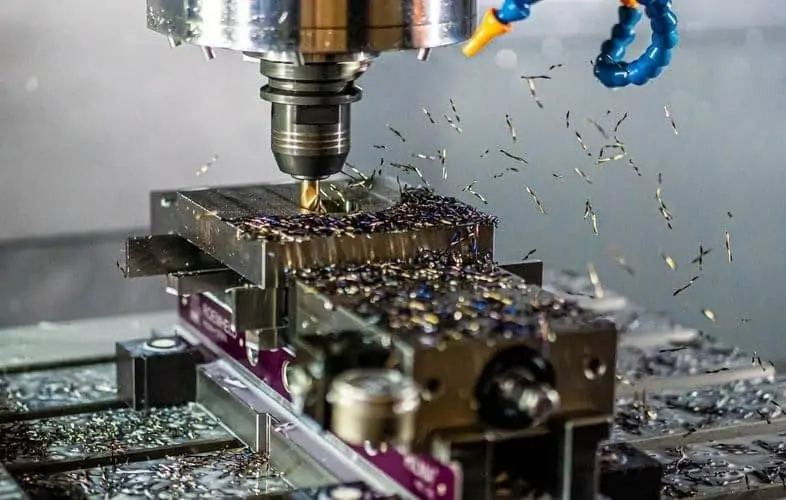

Progettazione per la produzione (DfM)

La progettazione per la produzione (Design for Manufacturability) adatta il progetto alla realtà del reparto produttivo. Considerare la disponibilità e i limiti dei metodi di produzione garantisce costi ragionevoli, tempi di consegna rapidi e riduce notevolmente il rischio di reclami con un’elevata qualità.

I principi chiave includono la preferenza per processi ampiamente disponibili, la progettazione per utensili standard e la scelta di materiali facili da lavorare o da formare. Un progetto che molti produttori possano realizzare senza lunghe comunicazioni garantisce la stabilità della supply chain.

È fondamentale avere un ingegnere di produzione disponibile per una consulenza in caso di dubbi, poiché ci sono molti aspetti specifici da considerare. Molte delle best practice dipendono anche dai volumi di produzione.

Esempio: Raccordi consigliati a seconda dello spessore del materiale nella pressa piegatrice, posizionamento corretto delle linee di separazione nella pressofusione e utilizzo di tolleranze giustificabili nella lavorazione CNC.ciples include preferring widely available processes, designing for standard tooling, and selecting materials that are easy to machine or form. A design that many manufacturers can produce without extensive back-and-forth communication ensures supply chain stability.

Progettazione per l’ispezione (DfI)

La progettazione per l’ispezione garantisce che le lavorazioni critiche possano essere misurate e verificate efficacemente durante la produzione e per tutta la vita operativa del prodotto.

L’ispezione dovrebbe essere semplice e, idealmente, non richiedere attrezzature specializzate.

Le strategie essenziali includono:

- Facile accesso alle dimensioni critiche.

- Integrazione di dati di riferimento chiari per misurazioni coerenti.

- Evitamento di misurazioni indirette che richiedono calcoli.

Un’ottima progettazione tiene conto sia delle configurazioni di misura in produzione, come le macchine CMM, sia delle apparecchiature di ispezione sul campo, come calibri, micrometri e semplici controlli visivi.

Funzioni di ispezione ben progettate consentono il controllo statistico di processo (SPC) e il rilevamento tempestivo di errori prima che venga prodotto un intero lotto di parti difettose.

Esempio: I longheroni alari degli aerei sono dotati di porte di ispezione che consentono l’accesso ai collegamenti interni dei bulloni e ai giunti strutturali, consentendo ispezioni di sicurezza critiche senza dover smontare l’ala.

Progettazione per la catena di fornitura (DfSC)

La catena di approvvigionamento (supply chain) comprende tutto, dalle materie prime ai partner di produzione. Il Design per la Supply Chain mira a ridurre la dipendenza da singole fonti e ad attenuare i rischi di approvvigionamento.

I progettisti svolgono un ruolo cruciale selezionando materiali e componenti facilmente reperibili da più fonti.

Anche se componenti identici acquistati da più fornitori, essi potrebbero provenire da un unico fornitore. A volte ci sono molte aziende che realizzano prodotti seguendo le stesse misure principali, o molti fornitori di pezzi di ricambio (ad esempio, componenti di serie B nel settore automobilistico).

La selezione dei materiali è fondamentale, ma l’approvvigionamento di qualità non comuni (“esotiche”) può essere difficile, una fragilità recentemente messa in luce dai problemi della supply chain globale. Eppure, questi materiali sono spesso vitali e talvolta l’unica scelta fattibile.

Il riutilizzo di componenti acquistati simili in diversi progetti offre ai team di approvvigionamento una leva di negoziazione grazie alle quantità cumulative.

Nel complesso, considerare le supply chain offre chiaramente costi ridotti, tempi di consegna più brevi, scorte inferiori e resilienza durante i periodi di turbolenza.

Esempio: Un approccio standard consiste nel limitare la varietà di elementi di fissaggio standard utilizzati, generalmente tra 20 e 40 tipologie diverse. Questo comprende in genere dimensioni metriche comuni (ad esempio, M6, M8 e M10), ciascuna delle quali offre una selezione di due o tre varianti di lunghezza.

Fase di utilizzo

La fase di utilizzo riguarda la vita operativa del prodotto, concentrandosi su prestazioni, sicurezza e longevità. L’obiettivo è garantire che il prodotto funzioni come previsto, protegga i suoi utenti e possa essere facilmente manutenuto.

I principali metodi di Design for X in questa fase sono:

| Metodologia | Area di interesse |

| Design per la sicurezza (DfS) | Identificare e mitigare i pericoli per utenti e operatori. |

| Design per la qualità (DfQ) | Integrare la qualità nel design attraverso specifiche solide. |

| Design per l’affidabilità (DfR) | Massimizzare la durata e ridurre al minimo i tassi di guasto. |

| Design per la manutenzione (DfM) | Semplificare la manutenzione e la sostituzione dei componenti per ridurre i tempi di fermo. |

Design per la sicurezza (DfS)

La sicurezza è fondamentale. La progettazione per la sicurezza identifica e mitiga i pericoli per proteggere utenti, operatori e personale di assistenza durante tutto il ciclo di vita del prodotto. Sebbene esistano degli standard,i progettisti devono anche applicare il buon senso ai loro design.

Le considerazioni chiave includono:

- Eliminazione dei pericoli: l’eliminazione di spigoli e angoli taglienti, la copertura delle parti mobili, l’utilizzo di protezioni, l’etichettatura degli elementi importanti, meccanismi di controllo intuitivi e la sicurezza in caso di errore svolgono tutti un ruolo importante.

- Controlli ingegneristici: la copertura delle parti mobili, l’utilizzo di protezioni e l’implementazione di meccanismi di sicurezza.

- Avvertenze: l’utilizzo di etichette e indicatori chiari in caso di malfunzionamento.

- Ergonomia: la valutazione dell’esposizione a lungo termine degli operatori delle macchine a sostanze chimiche, rischi elettrici o sforzi ripetuti.

Esempio: le seghe da banco SawStop incorporano un rivoluzionario meccanismo di sicurezza che rileva il contatto con la pelle e arresta la lama in pochi millisecondi, prevenendo lesioni gravi.

Design per la qualità (DfQ)

Il termine qualità significa essenzialmente “Il prodotto funziona come previsto fin dal primo utilizzo?”. Il Design per qualità si concentra sulla coerenza.

Gli approcci chiave includono:

- Robustezza: progettare meccanismi robusti per funzionare in tutte le variazioni delle condizioni normali.

- Tolleranze: selezionare tolleranze appropriate che bilancino funzionalità e capacità produttiva.

- Prevenzione dei problemi: utilizzare materiali e processi collaudati ed eseguire simulazioni (come FMEA) per individuare tempestivamente potenziali rischi.

Una buona qualità genera fiducia nel marchio e soddisfazione del cliente, riducendo significativamente i pagamenti in garanzia.

Esempio:il design unibody del MacBook di Apple ricava l’intero telaio da un unico blocco di alluminio utilizzando la fresatura CNC. Questo sostituisce il metodo tradizionale di saldatura di più pezzi stampati, eliminando problemi di allineamento e punti deboli.

Progettazione per l’affidabilità

L’affidabilità riguarda la durata del mantenimento di un’elevata qualità del prodotto senza problemi imprevisti. Il guasto di un singolo componente può bloccare la produzione di un intero stabilimento, quindi i componenti critici devono essere identificati tempestivamente.

- Margini di sicurezza: applicazione di fattori di sicurezza adeguati per i carichi massimi.

- Protezione ambientale: selezione di materiali in grado di resistere all’ambiente operativo specifico (calore, umidità, sostanze chimiche).

- Filosofia di progettazione: gli ingegneri possono progettare per la longevità nel rispetto di rigide linee guida di manutenzione o per resistere a un uso improprio. Idealmente, il DfR tiene conto di entrambi.

Esempio: Molte case automobilistiche utilizzano catene di distribuzione al posto delle cinghie di distribuzione. Sebbene le catene comportino costi aggiuntivi, durano significativamente più a lungo e riducono il rischio di guasti catastrofici al motore, migliorando l’affidabilità complessiva del veicolo.

Progettazione per la manutenzione

Anche i prodotti affidabili hanno parti soggette a usura. La progettazione per la manutenzione si concentra sul rendere il più semplice possibile il ripristino delle funzionalità.

Un design modulare che consenta la sostituzione dei componenti senza dover smontare completamente il componente è importante. Lo è anche l’utilizzo di componenti facilmente reperibili sul mercato. È fondamentale considerare l’accesso ai componenti soggetti a usura. Inoltre, funzioni di autodiagnosi e indicatori di usura visibili semplificano il monitoraggio e la risoluzione dei problemi.

Sebbene spesso trascurata, una documentazione completa, come i manuali di assistenza, si rivela estremamente preziosa quando si rende necessaria la manutenzione. Allo stesso modo, per i progetti che utilizzano la stampa 3D, conoscere i materiali più durevoli per la stampa 3D è un fattore cruciale.

Il tempo di attività della macchina è fondamentale in un ambiente di fabbrica. Un buon DfM garantisce che, in caso di usura di un meccanismo, il lavoro possa riprendere rapidamente.

Esempio: I moderni rack per server utilizzano alimentatori, ventole e alloggiamenti per unità sostituibili a caldo con accesso frontale senza attrezzi, consentendo ai tecnici di sostituire i componenti difettosi in 2-3 minuti senza alcun arresto del sistema.

Fase di smaltimento

La fase finale del ciclo di vita del prodotto riguarda il destino del prodotto una volta raggiunta la fine della sua vita utile. Questa fase sta diventando sempre più critica a causa della pressione normativa e della domanda dei consumatori di prodotti ecosostenibili.

I metodi principali del Design per X in questa fase sono:

- Progettazione per la sostenibilità: minimizzare l’impatto ambientale attraverso la scelta dei materiali e la riduzione degli sprechi.

- Progettazione per il ciclo di vita del prodotto: consentire il riutilizzo, il rinnovamento e il riciclo efficace.

Progettazione per la sostenibilità

La sostenibilità è diventata un pilastro centrale della progettazione ingegneristica moderna, tenendo conto dei requisiti normativi, delle aspettative dei clienti e della responsabilità aziendale.

Il primo passo è la selezione dei materiali. Idealmente, i materiali dovrebbero essere riciclabili o biodegradabili. Anche l’efficienza nell’uso dei materiali è fondamentale, soprattutto per la produzione su larga scala, dove anche una piccola riduzione della massa dei materiali riduce significativamente l’impatto ambientale. L’approvvigionamento locale dei materiali può ridurre ulteriormente l’impronta di carbonio associata al trasporto.

Gli ingegneri devono anche progettare tenendo conto della separazione dei materiali. La combinazione di materiali inseparabili (come la sovrastampa di alcune materie plastiche su metallo) può rendere un prodotto non riciclabile. Un altro aspetto fondamentale è l’efficienza energetica: ridurre l’energia richiesta da un prodotto per svolgere la sua funzione lo rende intrinsecamente più sostenibile.

Esempio: Le città che sostituiscono le tradizionali lampadine a incandescenza per i semafori con equivalenti LED riducono il consumo energetico.

Progettazione per il ciclo di vita del prodotto

La progettazione per il ciclo di vita del prodotto estende il valore oltre la fase di utilizzo iniziale attraverso strategie di riutilizzo, ristrutturazione, rigenerazione e riciclo. Questo approccio di “economia circolare” considera la fine del ciclo di vita come un’opportunità piuttosto che un problema di smaltimento dei rifiuti.

I pilastri chiave di questa metodologia includono:

- Progettare sistemi modulari che consentano la sostituzione e l’aggiornamento dei componenti,

- garantire una costruzione durevole per supportare molteplici cicli di utilizzo,

- contrassegnare chiaramente i materiali per facilitarne la selezione negli impianti di riciclaggio,

- anche la standardizzazione gioca un ruolo importante, consentendo il riutilizzo dei componenti in diverse generazioni di prodotti.

Esempio: Fairphone progetta smartphone con la modularità al centro. Gli utenti possono sostituire facilmente batterie, moduli della fotocamera e display in autonomia, prolungando significativamente la durata del dispositivo e riducendo i rifiuti elettronici.

Il design per l’eccellenza è “semplicemente un buon design”

Per molti versi, i principi del Design per l’eccellenza potrebbero sembrare semplicemente “buon design”. Tuttavia, il DfX formalizza questi concetti in una metodologia sistematica che enfatizza la collaborazione e l’impegno di tutta l’azienda in ogni aspetto del ciclo di vita del prodotto.

I design che sfruttano questi principi non sono solo funzionali; sono ponderati, duraturi, adatti allo scopo e sostenibili. Sebbene l’implementazione di DfX richieda maggiori sforzi e risorse iniziali, il ritorno sull’investimento, attraverso costi inferiori, qualità superiore e clienti più soddisfatti, ripaga ampiamente il lavoro svolto.the work .

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)