Le maschere e gli attrezzaggi sono strumenti essenziali nella produzione, concepiti per migliorare la velocità di produzione, la precisione e la coerenza. Le maschere sono dispositivi personalizzati che guidano gli utensili da taglio o foratura per garantire il posizionamento preciso di lavorazioni come fori o scarichi. Ad esempio, nel settore automobilistico, le maschere di foratura sono fondamentali per il posizionamento accurato di fori nei componenti metallici.

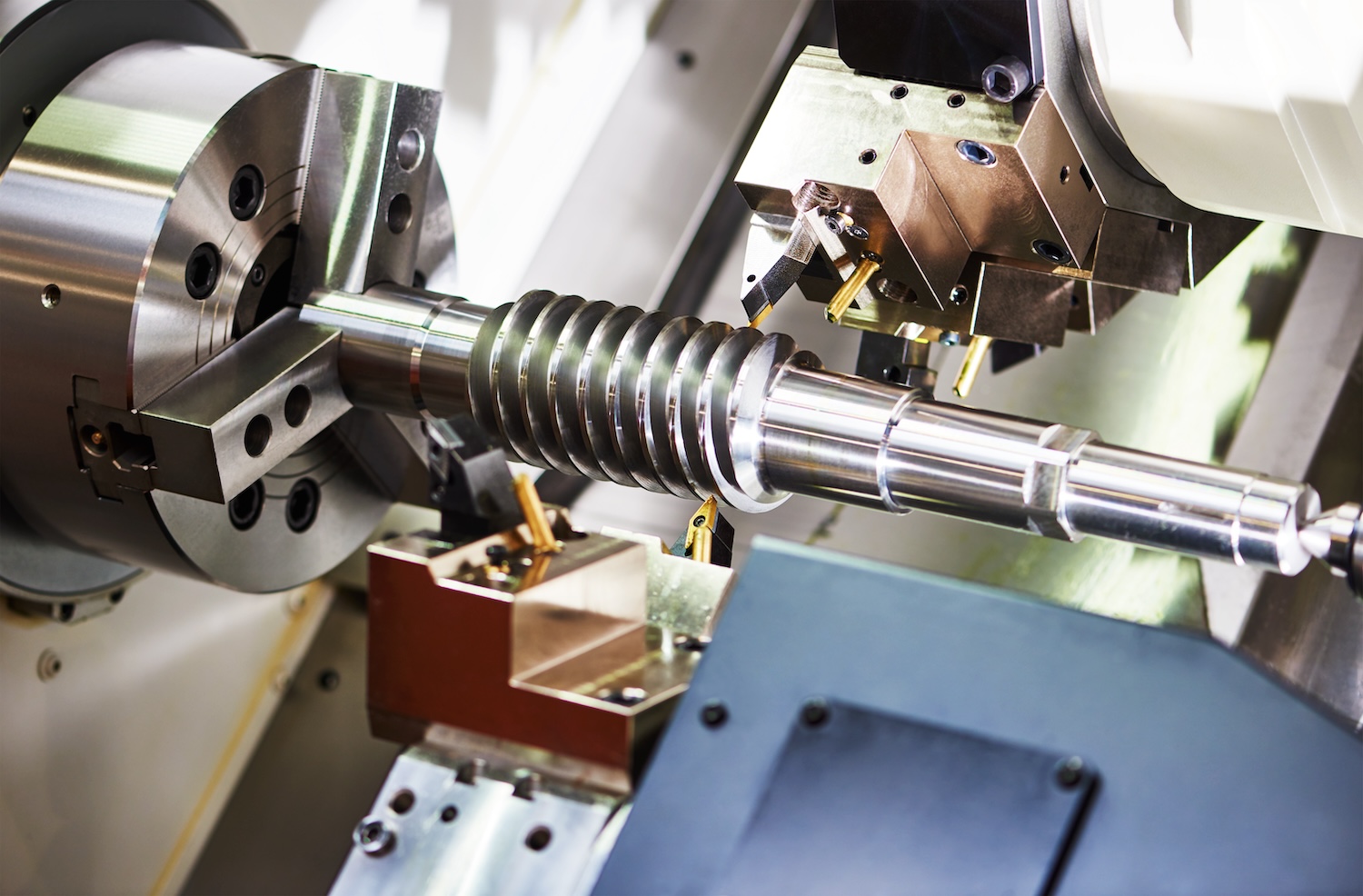

Gli attrezzaggi, d’altro canto, tengono saldamente in posizione i pezzi durante la lavorazione senza guidare l’utensile stesso. Comunemente utilizzate nella lavorazione CNC, questi componenti stabilizzano le parti durante operazioni come la fresatura o la tornitura. Nelle linee di assemblaggio, le attrezzature svolgono un ruolo fondamentale fissando i componenti e assicurandone un corretto allineamento e adattamento durante le varie fasi di assemblaggio. Gli attrezzaggi avanzati nella produzione automotive, ad esempio, sono progettati per posizionare le parti con precisione, riducendo al minimo gli errori e le regolazioni manuali.

Garantendo stabilità e ripetibilità, sia le maschere che gli attrezzaggi consentono una produzione uniforme su larga scala, riducono gli sprechi e le rilavorazioni e sono essenziali nelle attività che richiedono elevata precisione, come la saldatura o la produzione di dispositivi medici.

Guida di riferimento rapido: differenze principali tra maschere e attrezzaggi

Sia le maschere che gli attrezzaggi vengono utilizzati per controllare i pezzi durante i processi di produzione. Le maschere guidano l’utensile da taglio per attività di precisione, mentre gli attrezzaggi tengono saldamente il pezzo senza guidare l’utensile di lavorazione. Tuttavia, ecco alcuni aspetti aggiuntivi che li differenziano:

Scelta di un processo di produzione per maschere e attrezzaggi

Quando si decide come produrre maschere e attrezzaggi, la scelta del metodo giusto dipende dall’applicazione, dal costo e dalle proprietà del materiale. La stampa 3D è un’opzione praticabile per i dispositivi, specialmente nelle linee di assemblaggio in cui è necessaria la personalizzazione di parti specifiche o in cui geometrie complesse e design leggeri migliorano l’efficienza e l’adattabilità. Ma quando la si dovrebbe usare al posto della lavorazione CNC? Ecco una tabella di confronto per aiutarvi a prendere la decisione migliore:

| Aspetto | Stampa 3D | Lavorazione CNC |

| Personalizzazione e Complessità | Ideale per progetti complessi e irregolari con lavorazioni interne o consolidamento di parti; consente di realizzare maschere e attrezzaggi altamente personalizzati senza costi aggiuntivi. |

Limitato a geometrie più semplici; i progetti complessi spesso richiedono l’assemblaggio di più parti lavorate in un unico dispositivo. |

| Velocità e tempi di consegna | Ideale per dispositivi personalizzati nelle linee di assemblaggio, la stampa 3D consente rapidi cambi di progettazione e iterazioni rapide, riducendo i tempi di consegna del 40-90% per maschere e attrezzaggi complessi e flessibili | Tempi di consegna più lunghi dovuti alla necessità di processi di configurazione, attrezzaggio e lavorazione; ideali per stabilità e ripetibilità della produzione a lungo termine. |

| Costo | Costi inferiori per maschere e attrezzature di fissaggio personalizzate, di piccole dimensioni o realizzate una tantum; spreco minimo di materiale e costi di manodopera ridotti. | Costi di produzione più elevati, soprattutto per tirature ridotte; allestimento, materie prime e manodopera qualificata fanno lievitare le spese. |

| Scelta del materiale | Supporta una vasta gamma di materiali, dai termoplastici (ABS, Nylon) ai polimeri ad alte prestazioni (ULTEM, PEEK); adatto per dispositivi leggeri ed ergonomici. |

Per applicazioni pesanti e soggette a elevata usura, in cui la durevolezza e la resistenza del materiale sono essenziali, si preferiscono materiali più resistenti, come acciaio e alluminio. |

| Durabilità e robustezza | Adatto per applicazioni con sollecitazioni da basse a medie; può utilizzare design ibridi con inserti per migliorare la resistenza all’usura; limitato dalla resistenza del materiale. | Offre maggiore durata e resistenza, soprattutto nelle applicazioni più gravose; la lavorazione CNC produce maschere e attrezzature robuste per ambienti ad alto carico. |

| Finitura superficiale e vincoli dimensionali | Adatto per dispositivi più piccoli e complessi; potrebbe essere necessaria la post-elaborazione per finiture più lisce; le parti più grandi potrebbero subire deformazioni | Garantisce finiture superficiali e precisione dimensionale migliori; adatto per attrezzaggi di grandi dimensioni che richiedono tolleranze precise e superfici lisce. |

| Migliori applicazioni | Perfetto per maschere e attrezzaggi leggeri, complessi o dal design ergonomico; ideale per attività di assemblaggio uniche, allineamenti di precisione o frequenti aggiornamenti di progettazione, come nelle linee di assemblaggio di automobili in cui gli utensili adattabili sono fondamentali per miglioramenti iterativi | Ideale per maschere e attrezzaggi di grandi dimensioni, durevoli e ad alto volume, in cui prestazioni e precisione a lungo termine sono essenziali. |

Tipi di maschere

Di seguito è riportata una ripartizione dei diversi tipi di maschere, una breve descrizione e le applicazioni tipiche.

| Tipo di maschera | Descrizione | Applicazione |

| Maschera di trapanatura

|

Guidare la punta del trapano in posizioni precise, comunemente utilizzato in ambienti di produzione ad alto volume per garantire la ripetibilità. | Operazioni di trapanatura. |

| Maschera modello

|

La maschera modello serve a creare pattern identici. La maschera è fissata sul componente da lavorare. |

Utilizzata principalmente per praticare fori in componenti di grandi dimensioni, mantenendo una spaziatura costante e precisa tra i fori. |

| Maschera di foratura

|

Una maschera di foratura è un miglioramento della maschera modello, in quanto incorpora boccole di foratura sul modello. La maschera di foratura è utilizzata per praticare fori in parti di grandi dimensioni, mantenendo una spaziatura precisa tra loro. |

Miglioramento di operazioni di foratura ripetitive. |

| Maschera di indicizzazione

|

Una maschera di indicizzazione consente di ruotare gradualmente il pezzo in lavorazione per raggiungere la posizione di foratura successiva. | Utilizzata quando è necessario praticare più fori a intervalli uguali attorno a uno schema circolare. |

| Maschera canale

|

Concepita con un canale per contenere i pezzi in lavorazione, anche quelli cilindrici, garantendo stabilità durante la lavorazione. |

Operazioni di foratura, fresatura e maschiatura. |

Tipi di attrezzaggi

La tabella seguente fornisce una panoramica dei diversi tipi di attrezzaggi comunemente utilizzati come supporti alla produzione per tenere saldamente e stabilizzare i pezzi durante varie operazioni di lavorazione e assemblaggio.

| Tipo di attrezzatura | Descrizione | Applicazioni |

| Attrezzatura a morsa

|

Un’attrezzatura a morsa è uno strumento di serraggio versatile progettato per fissare saldamente un pezzo durante le operazioni di lavorazione o assemblaggio. Presenta due mascelle: una fissa e l’altra regolabile, consentendo all’operatore di stringere materiali di diverse dimensioni con forza. | Lavorazione dei metalli, operazioni di foratura/fresatura/taglio e lavori di assemblaggio. |

| Attrezzatura di fresatura

|

Un’attrezzatura di fresatura è un dispositivo specializzato che tiene saldamente un pezzo durante le operazioni di fresatura. Le attrezzature di fresatura sono adattate ai requisiti specifici del processo di fresatura, spesso dotate di morsetti o localizzatori regolabili che mantengono il pezzo in una posizione esatta. | Fresatura CNC di precisione, contornatura e profilatura, taglio di gole e fresatura di facce. |

| Attrezzatura ad angolo

|

Un’attrezzatura ad angolo tiene un pezzo ad un angolo specifico, tipicamente di 90 gradi, durante le operazioni di lavorazione e altre operazioni. Presenta una piastra piatta e rettangolare con lati perpendicolari, che permette di sostenere il pezzo in varie posizioni angolari. | Lavorazione/foratura di superfici angolate, rettifica di precisione, operazioni di assemblaggio che richiedono il posizionamento angolare, saldatura ad angoli definiti, e ispezione e misurazione a angoli specifici. |

| Attrezzatura di saldatura

|

Un’attrezzatura di saldatura è progettata per tenere e posizionare saldamente i pezzi durante le operazioni di saldatura. Le attrezzature di saldatura sono adattate alla geometria e ai requisiti specifici del pezzo, spesso dotate di morsetti, localizzatori e supporti che mantengono il materiale in posizione. | Assemblaggio di complessi da saldare, fissaggio dei pezzi per evitare movimenti o distorsioni, posizionamento di componenti per saldature a più angoli, saldatura a punti, saldatura continua e saldatura di pezzi di grandi dimensioni o dalla forma irregolare. |

| Attrezzatura di ispezione

|

Un’attrezzatura di ispezione tiene e posiziona un pezzo durante le ispezioni di controllo qualità. Garantisce che il pezzo sia allineato con precisione e fissato saldamente, facilitando la misurazione e la verifica delle dimensioni critiche, geometrie e tolleranze. Oltre a migliorare l’accuratezza, le attrezzature di ispezione possono aiutare l’operatore a muovere componenti di grandi dimensioni o pesanti più facilmente. | Verifica dimensionale di pezzi lavorati, controllo di tolleranze critiche, assistenza nel movimento e allineamento di pezzi pesanti, garantendo un allineamento ripetibile per controlli di qualità, ispezione di pezzi dalla forma irregolare e verifica della consistenza dei prodotti nella produzione di massa. |

Considerazioni sulla progettazione di maschere e attrezzature di fissaggio

La progettazione corretta di maschere e dispositivi di fissaggio assicura precisione, ripetibilità ed efficienza nei processi produttivi. Il loro successo dipende dall’applicazione attenta dei principi di ingegneria, dalla comprensione dei vincoli operativi e dalla considerazione della tecnologia specifica (stampa 3D o lavorazione CNC) e delle sue applicazioni. Di seguito sono riportate le considerazioni essenziali che devono guidare lo sviluppo di maschere e dispositivi di fissaggio efficaci:

- Applicare il principio 3-2-1 per fissare i pezzi in modo accurato nello spazio tridimensionale.

- Selezionare materiali adatti in base a durezza, resistenza all’usura ed ergonomia.

- Incorporare la modularità per flessibilità e rapida riconfigurazione.

- Dare priorità all’ergonomia riducendo il peso e garantendo una movimentazione sicura e semplice.

- Considerare i requisiti di tolleranza per precisione e stabilità dimensionale.

1.Posizione e serraggio del pezzo

Il principio 3-2-1 è un metodo per posizionare con precisione i pezzi in uno spazio tridimensionale. Si basa sul fissaggio del pezzo in tre punti su un piano, due su un secondo piano e uno su un terzo. Questo vincola completamente il pezzo, impedendo qualsiasi movimento indesiderato durante i processi di lavorazione.

2. Selezione dei materiali e durata

Questa tabella fornisce una panoramica dei diversi materiali comunemente utilizzati per maschere e dispositivi di fissaggio, evidenziandone i vantaggi e le migliori applicazioni:

| Materiale | Vantaggi | Migliori applicazioni |

| Acciaio per utensili | Elevata durezza e resistenza all’usura; ideale per un uso intensivo e prolungato | Applicazioni pesanti che richiedono durata e affidabilità nel tempo |

| Alluminio | Peso più leggero; prescelto per l’ergonomia e facilità di lavorazione | Applicazioni in cui la facilità di gestione e l’ergonomia dell’operatore sono importanti |

| Approccio ibrido | Combina elementi di fissaggio leggeri stampati in 3D con inserti in acciaio temprato per una maggiore resistenza all’usura. | Scenari che richiedono un equilibrio tra design leggero e resistenza all’usura nei punti critici |

3. Modularità e adattabilità

Nei settori con elevata variabilità nella progettazione delle parti, i dispositivi modulari offrono una soluzione flessibile. Questi sistemi consentono una rapida riconfigurazione, riducendo la necessità di dispositivi dedicati per ogni parte. Questa versatilità riduce al minimo i tempi di configurazione, consentendo transizioni più rapide tra diversi turni di produzione.

Inoltre, l’integrazione di elementi regolabili in un attrezzaggio, come meccanismi scorrevoli o pivotanti, può aumentare la flessibilità e l’adattabilità del dispositivo per un utilizzo futuro su parti o attività diverse, riducendo ulteriormente i tempi di fermo della produzione.

4. Ergonomia e sicurezza dell’operatore

L’ergonomia gioca un ruolo fondamentale nella progettazione delle attrezzature, specialmente in ambienti di produzione ripetitivi. Ridurre il peso delle attrezzature utilizzando materiali leggeri, come i polimeri stampati in 3D, può semplificare la gestione per gli operatori. Allo stesso modo, progettare per un facile accesso al pezzo in lavorazione, come l’utilizzo di maniglie ben posizionate ed evitando spigoli vivi, riduce il rischio di lesioni e affaticamento.

5. Precisione e tolleranza

La tolleranza richiesta del prodotto finale ha un impatto significativo sulla progettazione e la costruzione di maschere e attrezzaggi. Per i pezzi che richiedono tolleranze ampie, le maschere possono essere prodotte utilizzando metodi meno precisi, come il taglio laser o la saldatura. Tuttavia, le applicazioni ad alta precisione, come nella produzione di dispositivi aerospaziali o medicali, necessitano di dispositivi lavorati al CNC con tolleranze estremamente ristrette. Questi attrezzaggi devono mantenere la stabilità dimensionale per garantirne ripetibilità e precisione in fase di produzione.

Nella produzione di precisione, le attrezzature devono rimanere dimensionalmente stabili in condizioni ambientali e forze di lavorazione variabili. La scelta del materiale dovrebbe tenere conto di fattori quali l’espansione termica e lo stress meccanico per mantenere la precisione dell’attrezzatura attraverso più cicli di utilizzo.

Elementi chiave di maschere e attrezzaggi

Dopo le considerazioni critiche sulla progettazione, è importante comprendere i componenti fondamentali che compongono maschere e attrezzaggi. Questi elementi sono fondamentali per mantenere la precisione, la durata e l’efficienza di qualsiasi processo di lavorazione o assemblaggio. I componenti principali includono il corpo, i dispositivi di posizionamento, i meccanismi di serraggio e le guide degli utensili, ognuno dei quali svolge una funzione specifica per garantire il successo operativo dell’attrezzatura.

Corpo

Il corpo funge da struttura centrale della maschera o dell’attrezzatura, fornendo la rigidità e il supporto necessari per tutti gli altri elementi. Vengono utilizzate varie configurazioni in base alla complessità dell’operazione di lavorazione e alla geometria del pezzo. Ad esempio:

- I corpi piani sono adatti per configurazioni semplici con complessità limitata delle parti.

- I corpi a canale e a scatola offrono una maggiore resistenza strutturale e sono spesso utilizzati in attività di lavorazione più impegnative.

- I corpi a foglia o composti offrono flessibilità per configurazioni multiuso o modulari, in cui sono richieste regolazioni frequenti o varietà di parti.

Dispositivi di centraggio

I dispositivi di centraggio posizionano il pezzo in lavorazione relativamente all’utensile da taglio. La loro funzione primaria è stabilire e mantenere le relazioni spaziali richieste, assicurando che il pezzo in lavorazione rimanga nella posizione corretta durante l’operazione di lavorazione. I dispositivi di centraggio comuni includono:

- Perni di centraggio: semplici perni cilindrici o conici che si inseriscono nei fori o nelle fessure corrispondenti nel pezzo in lavorazione per garantire l’allineamento.

- Perni di presa: perni regolabili che offrono flessibilità nel supportare pezzi in lavorazione di forma irregolare, in particolare quando i metodi di posizionamento standard non sono fattibili.

- Perni di supporto: questi perni forniscono un supporto aggiuntivo per pezzi in lavorazione realizzati con materiali sottili o leggeri, impedendo flessioni o vibrazioni durante la lavorazione.

Dispositivi di serraggio

Un serraggio efficace è una considerazione progettuale fondamentale per garantire la stabilità del pezzo in fase di lavorazione. I dispositivi di serraggio devono fornire una forza sufficiente per tenere saldamente il pezzo senza causare deformazioni. La scelta del metodo di serraggio dipende dall’applicazione specifica, dalla geometria del pezzo e dalle forze di lavorazione. I dispositivi di serraggio comuni includono:

- Bloccaggi a ponte: Questi bloccaggi sono utilizzati per distribuire la forza di serraggio in modo uniforme su superfici piane, riducendo al minimo il rischio di distorsione. Sono ideali per pezzi grandi o delicati in cui è richiesta una pressione uniforme.

- Bloccaggi a C: Versatili e adatti ad applicazioni generiche, i morsetti a C vengono spesso impiegati quando non sono disponibili altre opzioni di serraggio più specializzate.

- Bloccaggi laterali: Grazie al bloccaggio laterale, questi morsetti sono particolarmente utili nelle configurazioni in cui il serraggio deve evitare di ostruire l’area di lavorazione, come nelle operazioni CNC multiasse.

Guide e boccole per utensili

Per le maschere, in particolare per quelle di foratura e maschiatura, le guide per utensili assicurano l’allineamento preciso degli utensili da taglio con il pezzo in lavorazione. Le boccole sono spesso utilizzate per mantenere questo allineamento nel tempo, impedendo l’usura del corpo della maschera. I tipi di boccole utilizzati includono:

- Boccole sostituibili: sono progettate per essere facilmente sostituibili, offrendo longevità alla maschera proteggendo le aree critiche dall’usura. Queste boccole sono comunemente utilizzate in operazioni ad alta precisione o ad alto volume.

- Boccole a pressione: vengono pressate nel corpo della maschera. Offrono una tenuta sicura e facilità di manutenzione senza richiedere frequenti sostituzioni.

- Boccole scorrevoli: consentono rapidi cambi di utensile senza la necessità di smontare la maschera, rendendole ideali per processi che richiedono più dimensioni o tipi di utensili.

Confronto dei metodi di bloccaggio

La stabilità e la precisione di un pezzo durante la lavorazione o l’assemblaggio dipendono fortemente dal metodo di serraggio. Ogni tipo di chiusura possiede vantaggi e limitazioni unici, a seconda della forza richiesta e delle caratteristiche del pezzo. Di seguito è riportato un confronto tecnico dei metodi di serraggio comunemente utilizzati:

| Tipo di morsa | Vantaggi | Svantaggi | Applicazioni | Utilizzato in maschere/Attrezzature |

| Morsa a leva | Fissaggio rapido e sicuro | Limitata a basse forze | Lavorazione leggera, assemblaggio | Entrambi |

| Morsa a vite | Forte forza di serraggio | Operazione più lenta | Lavorazione pesante | Entrambi |

| Morsa pneumatica | Operazione automatizzata e ad alta velocità | Richiede una fonte di alimentazione | Produzione ad alto volume | Attrezzature |

| Morsa a morsetto | Regolabile, alta forza di serraggio | Ingombrante e occupa spazio | Lavorazione, saldatura | Attrezzature |

| Morsa magnetica | Ideale per superfici lisce e piatte | Limitata a materiali ferrosi | Lavorazione leggera, assemblaggio | Entrambi |

Progressi moderni su maschere e attrezzaggi

I progressi tecnologici hanno migliorato significativamente la funzionalità, l’efficienza e l’adattabilità di maschere e attrezzaggi, trasformandoli in strumenti più intelligenti e versatili per gli ambienti di produzione moderni. Di seguito sono riportate alcune innovazioni chiave:

Attrezzaggi e maschere intelligenti

Le attrezzature e le maschere intelligenti sono dotati di sensori e sistemi basati sull’intelligenza artificiale che monitorano costantemente le condizioni di lavorazione e apportano regolazioni in tempo reale. Queste tecnologie migliorano la precisione, riducono gli errori e migliorano l’efficienza complessiva del processo. La capacità di monitorare fattori quali usura degli utensili, temperatura e vibrazioni è particolarmente utile in settori come quello aerospaziale e automobilistico, dove anche piccole deviazioni possono comportare costose rilavorazioni o rischi per la sicurezza.

Sistemi di presa basati sul vuoto

I sistemi di presa con vuoto offrono un’alternativa avanzata alle tradizionali pinze meccaniche, in particolare per fissare pezzi piatti o delicati. Creando una tenuta a vuoto tra il pezzo e l’attrezzatura, questi sistemi eliminano la necessità di forze di serraggio fisiche che possono deformare materiali sottili o flessibili.

Ottimizzazione della produzione con maschere e dispositivi di fissaggio

Le maschere e gli attrezzaggi sono strumenti di produzione indispensabili, che offrono vantaggi quali una migliore accuratezza, efficienza e ripetibilità. È importante notare che maschere e attrezzature coprono una gamma di complessità, da semplici strumenti azionati manualmente a sistemi avanzati basati sull’intelligenza artificiale. Selezionando la soluzione giusta su misura per le vostre esigenze di produzione, sia tradizionali che all’avanguardia, potete ridurre gli errori, minimizzare gli sprechi e garantire una produzione costante e di alta qualità.

Investire tempo nella progettazione e produzione di maschere o attrezzature per la vostra applicazione. Mentre le versioni più semplici possono funzionare per la prototipazione, maschere e dispositivi ben progettati e robusti sono essenziali per i processi di produzione di massa. Concentratevi sulla semplicità nella progettazione, ma dedicate il tempo necessario allo sviluppo. Il risultato è una migliore qualità del prodotto e una maggiore efficienza produttiva.

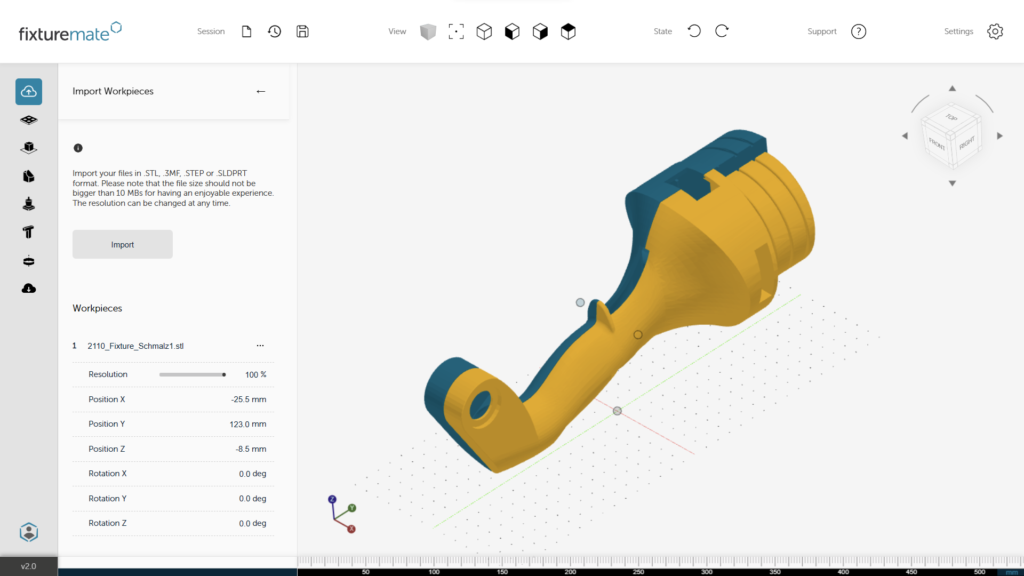

fixturemate: Attrezzature personalizzate stampate in 3D

Progetta facilmente attrezzature personalizzate con uno strumento gratuito e intuitivo. In soli 20 minuti puoi esportare file 3D ottimizzati per la stampa 3D direttamente sul tuo account Xometry.

Quali approcci innovativi avete adottato per migliorare la precisione e l’efficienza delle vostre maschere e attrezzaggi? Quali fattori considerate prioritari quando scegliete tra maschere e attrezzaggi tradizionali e avanzati? Condividete le vostre intuizioni!

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)