Sebbene le plastiche ad alte prestazioni offrano nuove possibilità in termini di leggerezza, durata e biocompatibilità, introducono compromessi non scontati in termini di stampabilità che possono compromettere la produzione dei componenti.

A differenza dei polimeri di base progettati per componenti in grandi volumi con modeste esigenze meccaniche o termiche, le materie plastiche ad alte prestazioni richiedono un’attenta selezione, stampaggio e convalida per applicazioni funzionali critiche. I progettisti devono valutarle non solo in termini di resistenza, ma anche di stampabilità, comportamento termico e interazione con l’ambiente di stampaggio.

Confronto delle principali materie plastiche ad alte prestazioni per lo stampaggio a iniezione

La tabella seguente raggruppa le principali plastiche ad alte prestazioni utilizzate nello stampaggio a iniezione in base alle loro proprietà meccaniche, resistenza chimica e difficoltà di stampaggio.

| Materiale | Resistenza alla temperatura | Resistenza chimica | Durezza (σT) | Indice di fluidità (MFR) | Elasticità(E) | Resistenza alla fiamma | Complessità dello stampaggio | Utilizzare quando… |

| PEEK | ★★★★★ (HDT 160 °C; Tg 143 °C) | ★★★★★ | ★★★★★ (σy ≈ 95 MPa) | ★★☆☆☆ (MFR ≈ 3 g/10min @400 °C) | ★★★★★ (E ≈ 3.8 GPa) | ★★★★★ (UL 94 V-0) | ★★★★★ (Tm 343 °C) | Elevata resistenza, alta temperatura, resistenza chimica (ad esempio settore aerospaziale, pompe idrauliche) |

| PAI | ★★★★★ (HDT >270 °C) | ★★★★☆ | ★★★★★ (σy ≈ 120 MPa) | ★★☆☆☆ (MFR ≈ 4 g/10min @370 °C) | ★★★★★ (E ≈ 5.5 GPa) | ★★★★★ (UL 94 V-0) | ★★★★★ (Tm ≈ 305 °C) | Carichi termici e meccanici estremi (ad esempio guarnizioni, cuscinetti) |

| LCP | ★★★★☆ (HDT ≈ 230–240 °C) | ★★★★☆ | ★★★★☆ (σy ≈ 90 MPa) | ★★★★★ (MFR ≈ 12–20 g/10min) | ★★★☆☆ (E ≈ 2.2 GPa) | ★★★★☆ (UL 94 V-0) | ★★★★☆ (Tm ≈ 280–300 °C) | Parti di precisione miniaturizzate a pareti sottili (come connettori RF) |

| PEI | ★★★★☆ (Tg 217 °C) | ★★★★☆ | ★★★★★ (σy ≈ 110 MPa) | ★★★☆☆ (MFR ≈ 10 g/10min @370 °C) | ★★★★☆ (E ≈ 3.2 GPa) | ★★★★★ (UL 94 V-0) | ★★★★☆ (Amorphous; no Tm) | Alloggiamenti medicali/elettronici, stabili al calore e all’umidità |

| PSU | ★★★☆☆ (HDT ≈ 174 °C) | ★★★★☆ | ★★★★☆ (σy ≈ 70 MPa) | ★★★☆☆ (MFR ≈ 15 g/10min) | ★★★☆☆ (E ≈ 2.4 GPa) | ★★★☆☆ (UL 94 V-1) | ★★★★☆ (Amorphous) | Dispositivi trasparenti e resistenti al vapore (come, articoli medici e da laboratorio) |

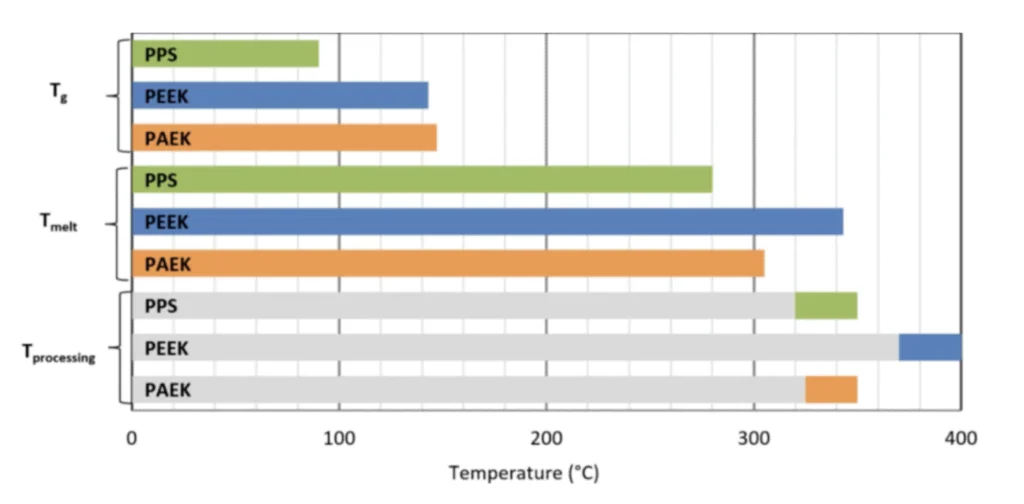

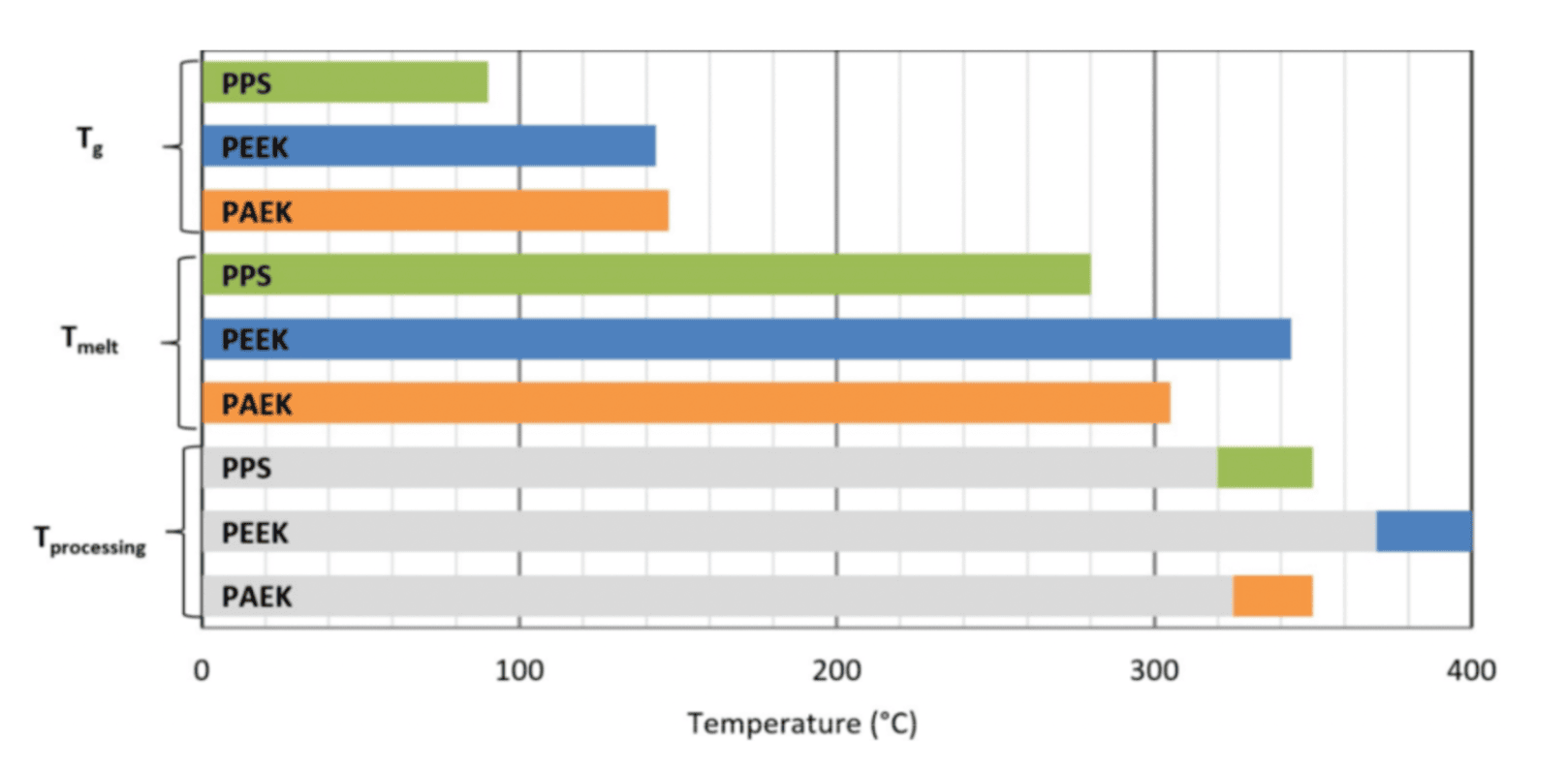

| PPS | ★★★★☆ (HDT ≈ 220 °C) | ★★★★★ | ★★★★☆ (σy ≈ 85 MPa) | ★★★☆☆ (MFR ≈ 15 g/10min @315 °C) | ★★★★☆ (E ≈ 3.4 GPa) | ★★★★★ (UL 94 V-0) | ★★★☆☆ (Tm ≈ 285 °C) | Elevata rigidità + esposizione chimica (ad esempio sensori, pacchi batteria) |

| PA (High-Perf) | ★★★☆☆ (HDT 120–150 °C) | ★★★☆☆ | ★★★☆☆ (σy ≈ 80 MPa) | ★★★★☆ (MFR ≈ 20–30 g/10min) | ★★★★☆ (E ≈ 2.8–4 GPa) | ★★★☆☆ (UL 94 HB/V-2) | ★★★☆☆ (Semi-crystalline) | E’ necessaria una maggiore rigidità (ad esempio, alloggiamenti degli ingranaggi, supporti) |

| POM | ★★★☆☆ (HDT ≈ 110 °C) | ★★★☆☆ | ★★★★★ (σy ≈ 65–75 MPa) | ★★★★☆ (MFR ≈ 12–25 g/10min) | ★★★★☆ (E ≈ 2.7 GPa) | ★★☆☆☆ (UL 94 HB) | ★★☆☆☆ (Tm ≈ 175 °C) | Parti di precisione a basso attrito (ad esempio boccole, guide) |

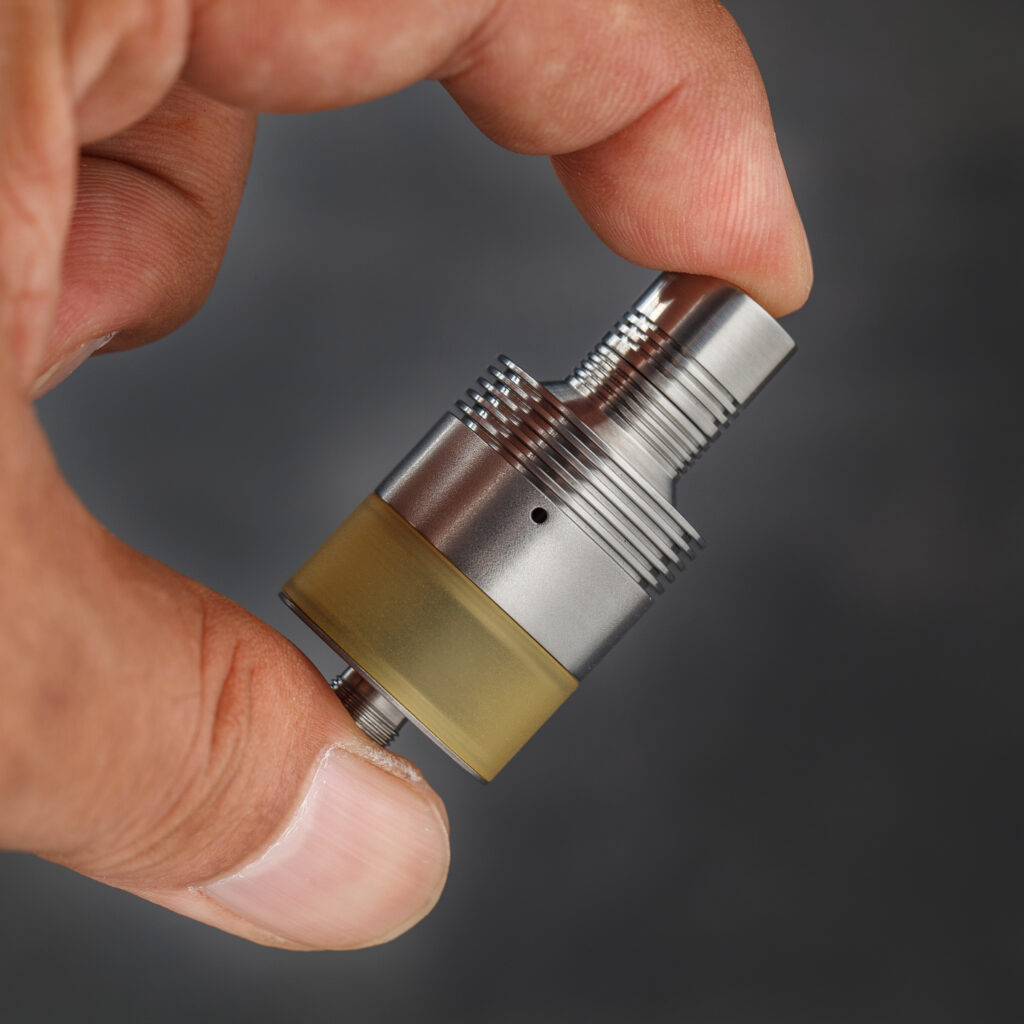

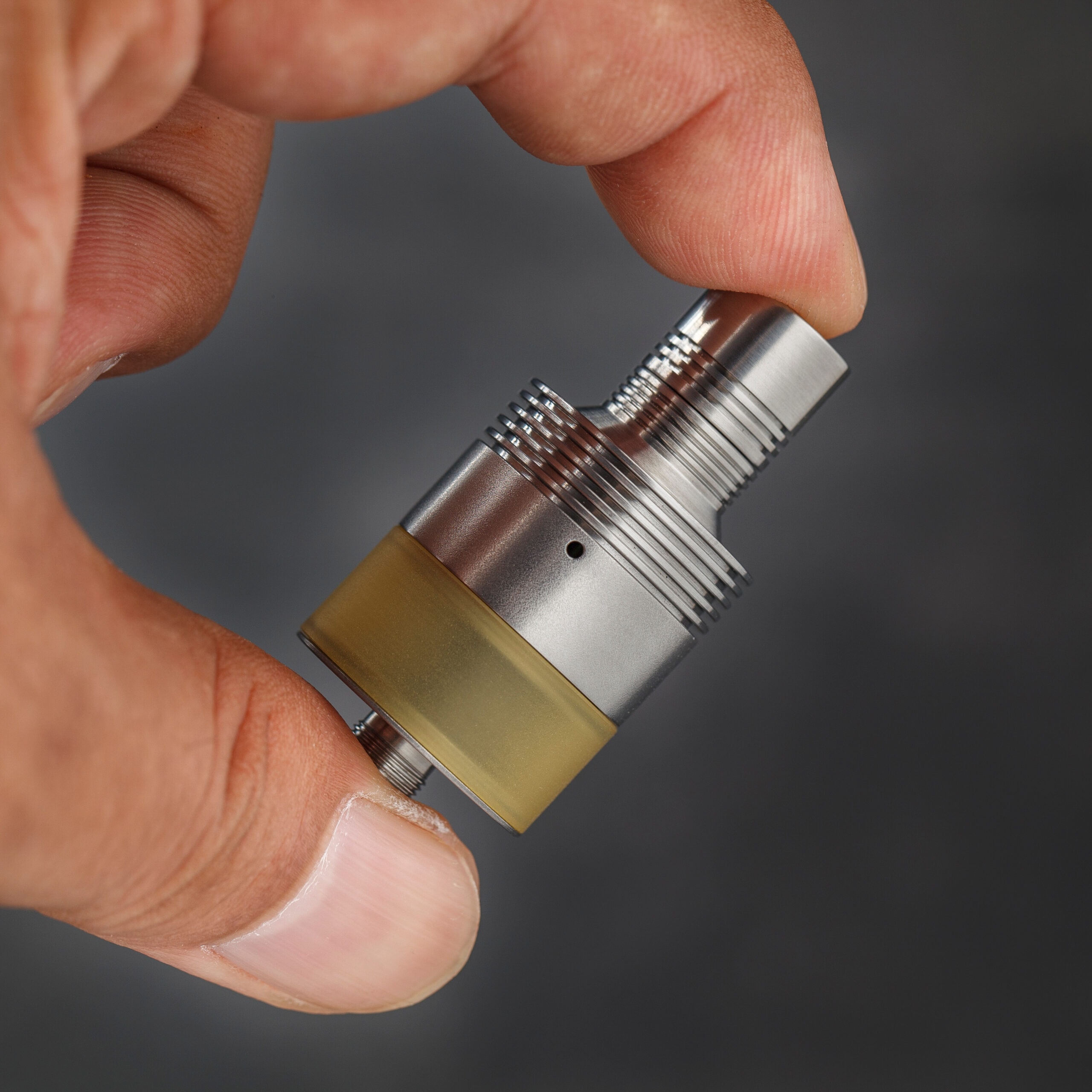

PEEK (Polietere etere chetone)

Il PEEK resiste all’uso continuo fino a 250 °C e a sostanze chimiche aggressive come carburanti per aerei, agenti sterilizzanti e fluidi per autoveicoli, rendendolo ideale per staffe aerospaziali, impianti medicali e componenti sotto-scocca. L’elevata temperatura di fusione e la bassa fluidità creano rischi di vuoti e deformazioni, soprattutto in geometrie spesse o con andamento irregolare. La gestione uniforme del raffreddamento e delle sollecitazioni interne è essenziale per la precisione dimensionale.

Suggerimenti di design per il PEEK:

- Mantenere uno spessore uniforme delle pareti di almeno 2 mm per ridurre la formazione di vuoti e deformazioni.

- Utilizzare raccordi d’angolo di 0,5 mm o superiori per ridurre al minimo le concentrazioni di stress.

- Evitare transizioni brusche e improvvisi cambi di spessore delle pareti per favorire un flusso e un raffreddamento uniformi.

- Progettare parti con geometrie simmetriche per garantire un ritiro uniforme e stabilità dimensionale.

PAI (Poliammide-immide)

La poliammide-immide eccelle in ambienti che richiedono resistenza al calore estremo, sostanze chimiche e carichi meccanici, rendendola adatta per gabbie di cuscinetti, guarnizioni e isolanti elettrici. Il suo stampaggio è complicato dalla scarsa fluidità e dal significativo accumulo di tensioni interne, che possono causare uno riempimento incompleto e cricche. Può resistere a temperature di utilizzo continuo superiori ai 250 °C (tipicamente maggiori di 270 °C).

Una corretta progettazione del punto di iniezione e il controllo dello spessore delle pareti sono essenziali per superare queste difficoltà. Inoltre, angoli acuti e geometrie asimmetriche possono esacerbare la concentrazione di sollecitazioni e la deformazione dopo lo stampaggio.

Suggerimenti di design per il PAI:

- Limitare lo spessore delle pareti ad un valore compreso tra 2 e 3 mm per controllare le tensioni interne.

- Utilizzare punti d’iniezione larghi (≥1 mm) posizionati in prossimità di elementi più spessi per facilitare un migliore flusso del materiale e uno riempimento completo.

- Prevedere raggi di curvatura di almeno 1 mm per ridurre il rischio di cricche.

- Mantenere la simmetria dei componenti ed evitare transizioni brusche per prevenire deformazioni.

- Rinforzare le sezioni sottili con nervature in prossimità degli inserti.

PEI (Ultem® – Polieterimmide)

Il PEI offre un’elevata resistenza alla fiamma UL 94 V-0 ed un’eccezionale stabilità dimensionale, anche in ambienti umidi. Con una temperatura di fusione di circa 340 °C, viene spesso scelto per connettori elettrici ad alta temperatura, alloggiamenti per sensori aerospaziali ed involucri per dispositivi medicali. Per via della sua natura igroscopica, una scarsa essiccazione può provocare striature, bolle o sollecitazioni interne.

I design a parete sottile beneficiano di uno spessore uniforme e di lavorazioni come i condotti di flusso per garantire uno riempimento uniforme. Andrebbe inoltre prevista, in fase di progettazione, una leggera dilatazione dimensionale negli assemblaggi per compensare l’assorbimento di umidità a lungo termine.

Suggerimenti di design per il PEI:

- Progettare spessori di parete uniformi compresi tra 1,5 e 3 mm per evitare pezzi corti e bruciature superficiali.

- Utilizzare canali di flusso per guidare efficacemente il materiale nelle nervature e nelle cavità profonde.

- Applicare raccordi di 0,5 mm o più agli angoli per ridurre le sollecitazioni.

- Includere un gioco di 0,1-0,2 mm negli accoppiamenti stretti per consentire l’assorbimento di umidità.

- Posizionare i punti di iniezione vicino a sezioni spesse o con un nucleo per garantire uno riempimento uniforme senza surriscaldamento.

- Evitare elementi isolati sottili e angoli acuti che potrebbero causare una concentrazione di sollecitazioni.

LCP (Polimero a cristalli liquidi)

Gli LCP offrono caratteristiche di flusso eccezionali e deformazione molto bassa, che li rendono ideali per parti ultrasottili e complesse come connettori microelettronici e componenti elettrici di precisione. Il loro esclusivo allineamento molecolare consente uno stampaggio preciso anche con spessori di parete inferiori a 1 mm. Tuttavia, una rapida solidificazione sul fronte di flusso può portare a difetti come pezzi corti e linee di giunzione se i percorsi di iniezione e di flusso non sono ottimizzati. I gradi LCP offrono in genere temperature di deflessione termica comprese tra i 230 e 240 °C.

Suggerimenti di design per l’LCP:

- Mantenere uno spessore di parete uniforme inferiore a 1 mm per garantire uno riempimento uniforme.

- Mantenere lunghezze di flusso inferiori ai 150 mm per evitare riempimenti incompleti.

- Utilizzare più punti di iniezione posizionati vicino alle zone più spesse per ridurre al minimo le linee di giunzione.

- Progettare transizioni arrotondate per favorire un flusso e uno riempimento uniformi.

- Evitare cavità lunghe e sbilanciate per ridurre l’accumulo di stress interno.

PSU (Polisolfone)

Il PSU è apprezzato per la sua trasparenza, stabilità dimensionale e resistenza al calore fino a circa 174 °C (HDT), rendendolo adatto per dispositivi e componenti medicali esposti ad acqua calda e vapore. È sensibile all’umidità e soggetto a deformazioni se non viene progettato con la necessaria cura.

Le pareti spesse aumentano le sollecitazioni interne e possono distorcere la trasparenza ottica, mentre gli angoli acuti e le brusche variazioni di spessore peggiorano questi effetti.

Suggerimenti di design per il PSU:

- Limitare lo spessore della parete a meno di 3,5 mm per ridurre deformazioni e sollecitazioni.

- Utilizzare raccordi sugli spigoli di almeno 0,75 mm per ridurre la concentrazione delle sollecitazioni.

- Evitare transizioni geometriche brusche per migliorare il flusso e la finitura superficiale.

- Progettare nervature sottili e ben ventilate per evitare dilatazioni e intrappolamenti d’aria.

- Ottimizzare le linee di separazione e gli scarichi per il passaggio dell’aria al fine di preservare la qualità estetica.

PPS (Solfuro di polifenilene)

Il PPS è un termoplastico chimicamente resistente e ignifugo, noto per la sua stabilità dimensionale. La sua rapida cristallizzazione durante lo stampaggio richiede un attento controllo delle velocità di raffreddamento per evitare differenze di ritiro localizzate e deformazioni. Mantiene resistenza e forma fino a circa 200-220 °C.

Le sezioni spesse possono causare tensioni irregolari, quindi è fondamentale mantenere uno spessore di parete inferiore a 4 mm. La simmetria nel design e le transizioni graduali tra le lavorazioni contribuiscono a ridurre al minimo la distorsione. Le nervature di rinforzo forniscono resistenza senza aggiungere ingombri problematici.

Suggerimenti di design per il PPS:

- Mantenere lo spessore delle pareti al di sotto dei 4 mm per evitare variazioni determinate dal ritiro del materiale.

- Utilizzare design simmetrici dei componenti per mantenere un raffreddamento uniforme.

- Sostituire le pareti spesse con nervature per aumentare la resistenza senza deformazioni.

- Le transizioni fluide tra le lavorazioni riducono la concentrazione di sollecitazioni e i problemi di flusso.

- Evitare angoli acuti che possono interrompere il flusso del materiale.

PA (Poliammide – Nylon – Gradi ad alte prestazioni)

I nylon ad alte prestazioni come i PA6T, PA9T e PA66 caricato al vetro offrono resistenza meccanica, termica e chimica superiori. Sono ampiamente utilizzati in componenti di motori auto, alloggiamenti di sensori e cover di connettori nell’elettronica. Questi gradi mantengono in genere la stabilità dimensionale fino a 120-150 °C, a seconda del rinforzo e della formulazione.

Rispetto al PA6 o PA66 standard, questi gradi avanzati mantengono la stabilità oltre i 120 °C e offrono un migliore controllo dimensionale. Tuttavia, l’assorbimento di umidità e il ritiro non uniforme rimangono problemi importanti.

Suggerimenti di design per il PA ad alte prestazioni (PA6T, PA9T, PA66 caricato al vetro):

- Utilizzare uno spessore di parete uniforme compreso tra 2 e 3 mm per bilanciare la resistenza meccanica e ridurre al minimo le sollecitazioni interne.

- Applicare raccordi d’angolo più ampi, ≥ a 0,75 mm, per ridurre efficacemente le concentrazioni di sollecitazioni e migliorare il flusso nei materiali rinforzati.

- Incorporare nervature sottili e ben ventilate con un rapporto di spessore compreso tra circa 0,5 e 0,6 rispetto alla parete nominale per rinforzare i componenti senza creare segni di ritiro o deformazioni.

- Posizionare i punti di iniezione per garantire uno riempimento bilanciato e un orientamento delle fibre ottimizzato, particolarmente critico nei gradi caricati con fibra di vetro, per evitare deformazioni e ritiro anisotropo.

- Progettare transizioni di spessore graduali al fine di ridurre il ritiro differenziale e le sollecitazioni interne comuni nei nylon rinforzati semicristallini.

- Evitare bruschi cambi geometrici e sezioni sottili isolate per prevenire punti deboli e riempimenti incompleti.

- Considerare angoli di sformo di 1–2° o superiori sulle pareti laterali per facilitare l’espulsione dei componenti in nylon ad alte prestazioni.

POM (Poliossimetilene – Acetale)

Sebbene non sia tradizionalmente classificato insieme alle materie plastiche ad altissime prestazioni come PEEK o PAI, il POM si distingue per la sua eccezionale stabilità dimensionale, lavorabilità e basso attrito. Il POM è ideale per assemblaggi meccanici di precisione, ingranaggi e componenti di sistemi fluidici che richiedono tolleranze ristrette e resistenza all’usura. Può funzionare in modo affidabile in ambienti fino a 100-120 °C.

Sebbene abbia una resistenza termica e chimica inferiore rispetto alle materie plastiche ad altissime prestazioni, la sua facilità di flusso e il basso assorbimento di umidità consentono uno stampaggio uniforme senza bisogno di particolari regolazioni.

Suggerimenti di design per il POM:

- Mantenere lo spessore delle pareti uniforme e inferiore a 3 mm per evitare segni di ritiro.

- Utilizzare transizioni fluide e graduali tra nervature, sporgenze e superfici piane per ridurre le sollecitazioni interne.

- Applicare raccordi di almeno 0,5 mm per migliorare il flusso e ridurre le sollecitazioni.

- Progettare percorsi di flusso bilanciati per ridurre al minimo le deformazioni e garantire una qualità costante dei pezzi.

- Evitare brusche variazioni di spessore che potrebbero causare incostanza di flusso o variazioni di ritiro.

Suggerimenti generali di design per uno stampaggio affidabile di materie plastiche ad alte prestazioni

Le materie plastiche ad alte prestazioni hanno processi di lavorazione specifici che influiscono direttamente sulla geometria del pezzo e sulla progettazione degli utensili. I disegnatori che applicano questi suggerimenti fin dalle prime fasi del CAD riducono le rilavorazioni degli stampi, le deformazioni e le incoerenze nelle prestazioni durante le diverse fasi di produzione.

Ridurre al minimo lo stress interno e la deformazione

- Utilizzare uno spessore di parete uniforme (±10%) su tutto il pezzo; evitare transizioni brusche.

- Prevedere raccordi interni generosi (≥0,5 mm) per ridurre l’accumulo di stress da taglio.

- Equilibrare la distribuzione delle pareti con lavorazioni simmetriche e cavità.

Abilitare uno riempimento completo e controllato

- Scegliere i tipi di punti di iniezione in base al materiale: a ventaglio/ linguetta per materiali caricati in fibra, a perno per LCP.

- Posizionare i punti d’iniezione vicino alle sezioni trasversali più spesse e allinearli con le direzioni di flusso primarie.

- Ridurre la lunghezza del flusso per materiali a bassa viscosità o a congelamento rapido (ad esempio, LCP, PPS).

Controllo del tasso di restringimento e deriva dimensionale

- Considerare gli intervalli di ritiro per materiale: PA (0,7-1,5%), POM (fino al 2,0%).

- Progettare nervature anziché pareti spesse per garantire rigidità e controllo della massa.

- Aggiungere tolleranze di dilatazione per plastiche igroscopiche (ad esempio, PA, PEI).

Garantire la compatibilità di superficie e assemblaggio

- Evitare finiture lucide per materiali abrasivi (PEEK, PAI).

- Utilizzare texture moderate (VDI 27–33) per una maggiore durata e un distacco uniforme.

Migliori pratiche e regolazioni dei processi

Sebbene le seguenti impostazioni siano di base per tutti i polimeri ad alte prestazioni, diventano ancora più critiche per i gradi a basso flusso come i PAI e PPS.

- Il posizionamento del punto di iniezione dovrebbe essere vicino alle lavorazioni del nucleo (entro 50 mm) per materiali rigidi o caricati.

- Scarichi strategici (15-30 µm) nei punti di ultimo riempimento eliminano vuoti e segni di bruciatura.

- Bilanciare le posizioni degli inserti per ridurre il ritiro asimmetrico, soprattutto per PEEK e PAI.

- Quando si progettano processi di stampaggio a due fasi o di sovrastampaggio (ad esempio, elastomero morbido su PEEK rigido), verificare la compatibilità con l’espansione termica e ottimizzare le interfacce di adesione (inserti testurizzati o lavorazioni di incastro).

- Ricottura dei componenti in PAI e PEEK a 200 °C per 2 ore dopo lo stampaggio per alleviare le tensioni interne.

Progettare con confidenza le materie plastiche ad alte prestazioni

Ogni componente ad alte prestazioni inizia con la giusta mentalità progettuale, chiari limiti dei materiali, una geometria ponderata e decisioni consapevoli in fase di produzione. Le materie plastiche ad alte prestazioni premiano la precisione, penalizzando la supervisione.

Avete riscontrato difficoltà lavorando con materie plastiche ad alte prestazioni? Condividete le vostre sfide di stampaggio più impegnative o le migliori soluzioni di progettazione nella Community Xometry Pro. Collaborate con i colleghi e migliorate la vostra competenza nello stampaggio a iniezione di materie plastiche ad alte prestazioni.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)