Questa guida fornisce suggerimenti essenziali per la progettazione di stampi pressofusi, utili agli ingegneri che desiderano bilanciare prestazioni, costi e tempi di consegna. Copre la geometria di progettazione critica, le considerazioni sugli stampi e le scelte di finitura basate sugli standard NADCA e sulle migliori pratiche testate dai fornitori.

Perché la pressofusione richiede una progettazione intelligente

La pressofusione opera a pressioni più elevate e con margini di errore più ridotti rispetto allo stampaggio a iniezione o alla lavorazione CNC. Questo significa che gli errori di progettazione possono avere un effetto a catena significativo sull’efficienza degli utensili, sui tempi ciclo e sui tassi di scarto dei pezzi. Il corretto raggio di raccordo, lo spessore uniforme delle pareti o l’angolo di sformo ottimale possono determinare la differenza tra un pezzo eccellente e producibile e uno difettoso.

Ad esempio, una parete del pezzo progettata senza un angolo di spoglia sufficiente si incastrerà nello stampo. Questo comporterà una forza di estrazione eccessiva, che potrebbe introdurre difetti dovuti allo stress e rallentare il ciclo di produzione.

Esempio pratico

Un alloggiamento per una ECU (anche detta centralina) per un fornitore automobilistico Tier-2 è stato riprogettato passando da una versione lavorata meccanicamente ad una pressofusa. Il design iniziale in pressofusione, con spessori di parete non uniformi ed angoli interni a 90°, comportava un tasso di scarto del 18% e richiedeva una post-elaborazione. Dopo la revisione, che ha previsto l’inserimento di raccordi maggiori o uguali a 2 mm ed il mantenimento dell’uniformità delle pareti entro i ±0,3 mm, il tasso di scarti è sceso al di sotto del 4%. Questa revisione ha anche raddoppiato gli intervalli di manutenzione degli stampi, riducendo significativamente i costi complessivi e i tempi di consegna.

Si consideri la tabella sottostante per i compromessi nella progettazione della pressofusione:

| Scelta del design | Impatto sul tasso di scarti | Impatto sulla durata dell’utensile | Impatto sul tempo ciclo |

| Nessuna o bozza minima | +25-35% (segni di incollaggio, di espulsione) | 20-30% (maggiore usura da estrazione) | +1-2 sec (espulsione più lenta) |

| Spessore della parete irregolare | +20% (segni di ritiro, porosità) | Neutrale | +3-5 sec (ritardo di raffreddamento) |

| Spigoli interni acuti | +10-15% (crepe, fattori di stress) | -15% (stress sui bordi dello stampo) | Neutrale |

| Geometria eccessivamente complessa | +5-10% (pezzi corti, errori) | -10% (maggiore usura degli utensili) | +2-4 sec (riempimento più lento) |

10 consigli di progettazione della pressofusione per i progettisti

La pressofusione offre numerosi vantaggi, ma allo stesso tempo questi possono trasformarsi rapidamente in svantaggi quando si progettano geometrie rischiose. Difetti, come porosità da ritiro, stampate insufficienti o usura prematura degli stampi, possono rapidamente erodere i vantaggi del processo.

Consultate la tabella sottostante per una panoramica dei principali tipi di geometria e di come interagiscono con i limiti della pressofusione prima di approfondire i 10 suggerimenti per la progettazione della pressofusione rivolti agli ingegneri.

| Tipo di geometria | Punto ottimale per la pressofusione | Rischi comuni | Strategia di mitigazione |

| Pareti sottili | 1.5-2.5 mm (Al), 1.0-2.0 mm (Zn) | Pezzi corti, riempimento incompleto | Aumentare la velocità del punto d’iniezione o la conicità della parete |

| Sezioni spesse | Preferito un <5 mm | Porosità da restringimento | Utilizzare lavorazioni o nervature svuotate |

| Sporgenze profonde | Altezza della parete ≤4x | Vuoti, segni di depressione | Sporgenze cave con raccordi ≥0,5 mm |

| Spigoli interni affilati | Evitare raccordi <0.25 mm | Sollecitazione dell’utensile, fessurazione | Utilizzare raggi interni ≥0,5-1 mm |

1. Selezionare le leghe in base allo spessore della parete, alle esigenze di corrosione e ai requisiti di post-lavorazione

Nella scelta di un materiale per pressofusione, è essenziale che le sue proprietà uniche, come resistenza, colabilità, resistenza alla corrosione e costo, siano commisurate alla funzione prevista del componente, alla finitura richiesta e alle eventuali esigenze di post-lavorazione. Questo allineamento è fondamentale per prevenire problemi come l’usura accelerata degli utensili, una scarsa qualità superficiale o aumenti ingiustificati dei costi complessivi.

Ecco una breve guida sulle leghe metalliche da utilizzare e su quando impiegarle.

Leghe chiave per la pressofusione

- Leghe di alluminio (ad esempio, A380, A360): da scegliere per applicazioni che richiedono riduzione del peso, moderata resistenza alla trazione (circa 310-320 MPa) e buona resistenza alla corrosione, come staffe, alloggiamenti e componenti del motore.

- Leghe di zinco (ad esempio, Zamak 3, ZA-8): ideali per componenti ad alta precisione e con pareti sottili, inclusi connettori, ingranaggi e componenti che necessitano di una finitura estetica raffinata. La Zamak 3 è nota in particolare per la sua eccellente fluidità all’interno dello stampo.

- Leghe di magnesio (ad esempio, AZ91D, AM60): ideali per componenti ultraleggeri in settori come l’aerospaziale o l’elettronica portatile. Utilizzare AM60 rispetto ad AZ91D quando è essenziale una maggiore duttilità o resistenza agli urti.

- Leghe di rame e ottone: consigliate quando elevata conduttività, resistenza all’usura o proprietà antimicrobiche sono essenziali. Gli usi tipici includono apparecchi idraulici soggetti a frequente corrosione o terminali elettrici.

Attenzione: post-lavorazione e corrosione

- Lavorazione meccanica: evitare leghe di alluminio ad alto contenuto di silicio (Si) per i componenti post-lavorati. Gli studi dimostrano che l’usura dell’utensile può aumentare del 30-50% a seconda della velocità di avanzamento e del tipo di fresa.

- Corrosione: evitare leghe di magnesio in ambienti altamente corrosivi, a meno che non siano sigillate o rivestite, poiché la loro resistenza alla nebbia salina è significativamente inferiore rispetto a quella dell’alluminio o dello zinco.

Proprietà delle leghe per pressofusione e considerazioni sulla progettazione

| Lega | UTS (MPa) | YS (MPa) | Parete minima(mm) | Resistenza alla corrosione | Conduttività termica(W/m⋅K) | Intervallo di temperatura dello stampo(∘C) | Costo relativo (1-5) | Note |

| A380 (Al) | 320 | 160 | 1.5 | Moderata (vernice consigliata) | ∼96 | 650-710 | 2 | Lega di alluminio pressofuso più utilizzata. Buone prestazioni complessive. |

| A383 (Al) | 310 | 155 | 1.5 | Moderato-Buono (vernice o cromato) | ∼96 | 650-710 | 2 | Flusso leggermente migliore per progetti complessi rispetto all’A380. |

| A360 (Al) | 320 | 170 | 1.25 | Buono (strato di ossido naturale) | ∼55 | 650-700 | 3 | Maggiore resistenza alla corrosione; più difficile da fondere. |

| Zamak 3 (Zn) | 280 | 210 | 0.75 | Buono (pronto per la placcatura) | ∼113 | 400-430 | 1.5 | Fluidità superiore; finiture superficiali eccellenti. |

| Zamak 5 (Zn) | 330 | 240 | 0.75 | Moderato-Buono (potrebbe richiedere cromatura) | ∼105 | 400-430 | 1.5 | Più resistente ma leggermente meno duttile dello Zamak 3. |

| ZA-8 (Zn-Al) | 380 | 290 | 1.0 | Moderato (richiede verniciatura | ∼130 | 400-460 | 2 | Elevata resistenza all’usura; ideale per parti portanti. |

| AZ91D (Mg) | 230 | 160 | 1.25 | Basso (deve essere rivestito) | ∼72 | 600-630 | 3 | Ultraleggero, fragile se non rivestito; da utilizzare in ambienti asciutti. |

| AM60 (Mg) | 225 | 125 | 1.5 | Basso-moderato (epossidico o anodizzato) | ∼96 | 600-630 | 3.5 | Migliore duttilità e assorbimento dell’energia d’urto. |

| Ottone (CuZn) | 350-500 | 250-400 | 2.0 | Alto (auto-passivante) | ∼120 | 700-750 | 4 | Durevole, resistente alla corrosione; costoso e pesante. |

| Leghe di rame | 400-550 | 250-450 | 2.0 | Eccellente (strato di ossido naturale) | 250-400 | 700-780 | 5 | Conduttività di alto livello; l’usura degli attrezzaggi è significativa. |

Dove: UTS = Resistenza alla trazione finale; YS = Resistenza allo snervamento. Scala dei costi relativi: 1 = basso, 5 = molto alto.

Le note sulla corrosione si basano sull’esposizione a nebbia salina neutra (ASTM B117) e sulle comuni pratiche di finitura.

2. Mantenere uno spessore di pareti uniforme

La variazione dello spessore delle pareti causa un raffreddamento non uniforme, con conseguenti difetti come segni di ritiro nelle zone più spesse, deformazioni dovute a ritiro differenziale e solidificazione più lenta.

La migliore pratica è mantenere uno spessore delle pareti uniforme su tutto il componente. Qualsiasi transizione tra diversi spessori deve essere il più graduale possibile per evitare concentrazioni di sollecitazioni e deformazioni. Le sezioni voluminose devono essere ottimizzate mediante svuotamento del materiale.

Intervalli di spessore delle pareti consigliati:

- Leghe d’alluminio: 1.5–3.0 mm

- Leghe di zinco: 0.75–2.5 mm

- Leghe di magnesio: 1.25–2.0 mm

Aumentando lo spessore della parete da 2,5 mm a 5 mm è possibile aumentare il tempo ciclo del 15-25% a causa del raffreddamento più lento nelle leghe di alluminio.

Checklist:

- Spessore della parete entro l’intervallo specifico del materiale

- Nessuna variazione improvvisa di spessore >1,5x nelle zone adiacenti

- Lavorazioni spesse svuotate con aggiunta di nervature

- Dati di processo di fonderia revisionati per i limiti di riempimento della parete

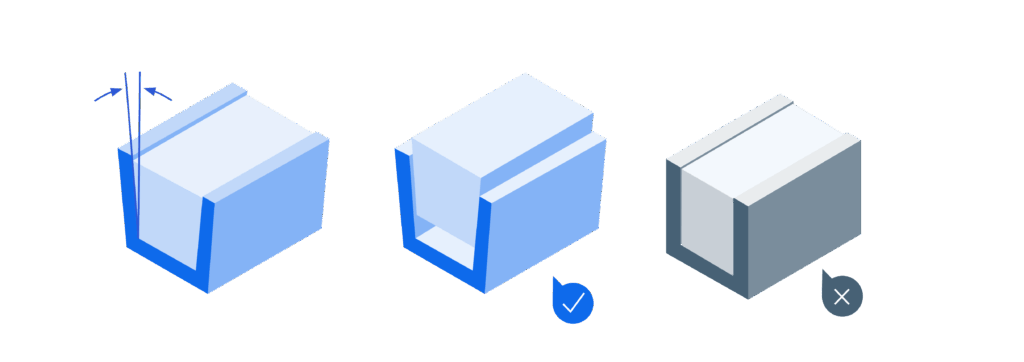

3. Aggiungere angoli di sformo per una espulsione più facile

Gli angoli di sformo sono parte integrante della progettazione di stampi per pressofusione, poiché garantiscono un’estrazione pulita del pezzo. Un angolo di sformo adeguato aiuta a proteggere le superfici dello stampo ed eliminare difetti superficiali come segni di trascinamento o usura. Un angolo di sformo pari a zero causerà l’incollaggio del pezzo, la deformazione durante l’estrazione o persino il danneggiamento dello stampo.

La migliore pratica di progettazione è quella di aggiungere sempre un angolo di sformo. Più profonda o ruvida è la superficie, maggiore è lo sformo necessario.

Formula dell’angolo di sformo (regola pratica)

La regola principale è aggiungere 1° di sformo ogni 25 mm di profondità della cavità. Per le superfici con trama, aggiungere 1° di sformo ogni 0,1 mm di profondità della trama per evitare strappi o segni di trascinamento.

Angolo di sformo (°) = Sformo di base + (Profondità lavorazione in mm ÷ 25) + (Profondità della trama in mm × 10)

Angoli di sformo consigliati

| Tipo di superficie | Profondità lavorazione (mm) | Texture superficiale | Sformo consigliato (°) |

| Parete esterna | <25 | Liscia (Ra < 1 µm) | ≥ 1° |

| Cavità interna | <25 | Liscia | ≥ 2° |

| Cavità profonda | 50 | Liscia | 3-4° |

| Qualsiasi superficie | N/A | Con trama (profondità 0.1 mm) | +1° per 0.1 mm di trama |

| Texture fine (opaca leggera) | N/A | ~0.05 mm di trama | +0.5° |

*Applicabile alla pressofusione in alluminio con finitura superficiale standard, salvo diversa indicazione.

Checklist:

- Pareti esterne: ≥ 1° (o più per le lavorazioni profonde)

- Cavità interne: ≥ 2° minimo

- Sformo aggiuntivo per le texture superficiali

- Sformo verificato su sporgenze, loghi, nervature e sottosquadri

- Utilizzare macro CAD per applicare i valori predefiniti a tutte le lavorazioni

4. Raccordi interni ed esterni: eliminare gli spigoli acuti

Gli spigoli acuti interni o esterni sono difetti critici di progettazione. Sono una fonte di stress meccanica, interrompono il flusso del metallo fuso ed accelerano l’usura dello stampo durante l’iniezione ad alta pressione. La soluzione progettuale principale consiste nell’utilizzare raccordi ed angoli arrotondati per garantire transizioni fluide.

Perché i raccordi interni ed esterni sono fondamentali:

- Gli spigoli vivi aumentano le sollecitazioni locali da 2 a 3 volte, compromettendo significativamente l’integrità dei componenti sottoposti a fatica.

- I bruschi cambi di geometria causano un flusso turbolento del metallo, aumentando il rischio di difetti come chiusure fredde o intrappolamenti d’aria.

- Gli spigoli taglienti e interni al componente si traducono in bordi affilati nella cavità dello stampo. Questi spigoli sono soggetti a fatica termica, accelerando il degrado dello stampo e potenzialmente riducendo la durata dell’utensile fino al 30%.

- Utilizzare raggi composti per reti di nervature complesse o giunzioni tra nervature e pareti. Raccordare sia la base della nerva che la sua giunzione con la parete per un flusso del metallo più fluido.

Formula per dimensionare il raccordo:

Raggio interno minimo (mm) = 0,5 × Spessore della parete + 0,25 mm

Linee guida sul raggio minimo (scalate in base allo spessore della parete)

| Posizione | Raccordo mimimo | Quando incrementare |

| Angoli interni | ≥ 0.75 mm o 0.5 × spessore di parete + 0.25 mm | Per pareti più spesse o parti portanti |

| Angoli esterni | ≥ 1.0 mm | Se lavorato in seguito o lucidato |

| Giunzione tra nervatura e parete | 1,0-1,5 mm + miscela composita | Utilizzare sempre raccordi composti per evitare modifiche a freddo |

Checklist:

- Angoli interni ≥ 0,75 mm (o utilizzare la formula)

- Angoli esterni ≥ 1,0 mm

- Le transizioni tra nervature e pareti presentano raccordi composti

- Evitare giunzioni a raggio zero in tutti i percorsi di carico

- Verificare la compatibilità delle dimensioni del raccordo con il raggio dell’utensile

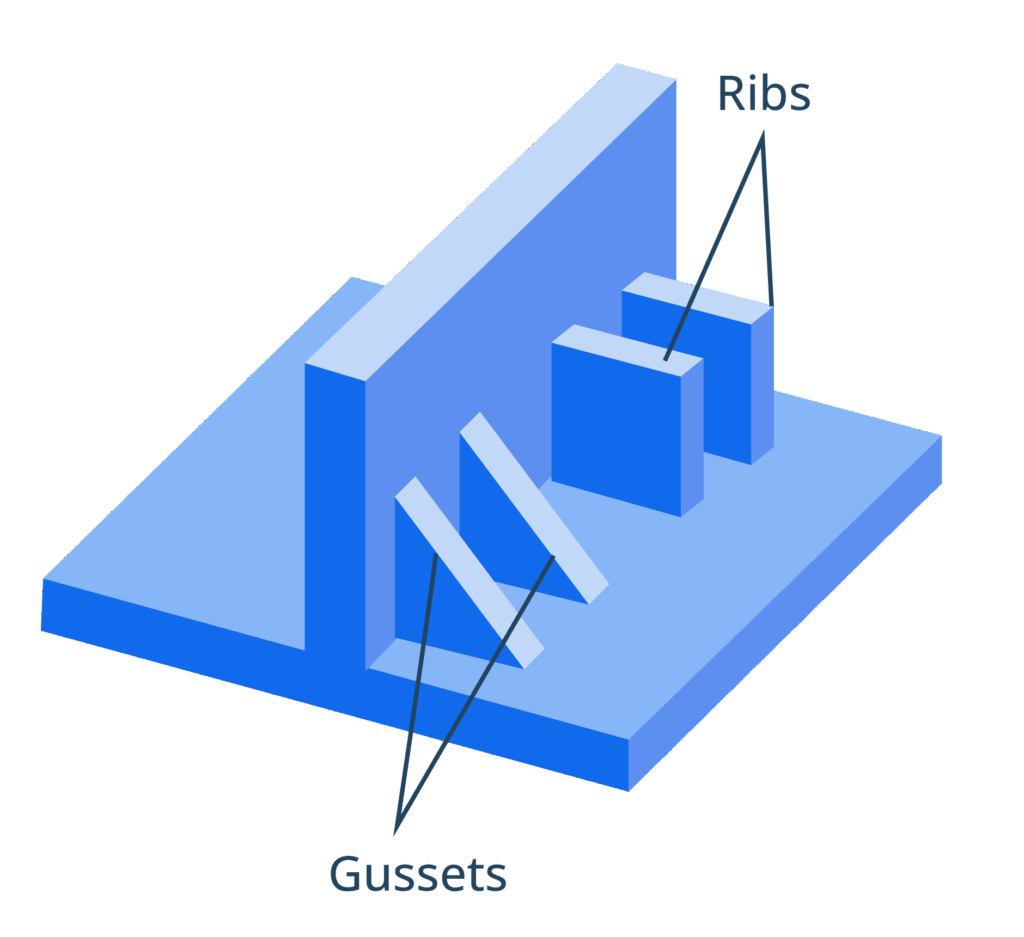

5. Design a nervature e sporgenze per resistenza senza ingombro

Nervature e sporgenze sono elementi essenziali utilizzati per rinforzare i componenti pressofusi, migliorandone efficacemente la rigidità e riducendo le deformazioni senza utilizzare materiale in eccesso. Tuttavia, se non progettati correttamente, questi elementi possono introdurre difetti come segni di ritiro, porosità da ritiro e tempi di raffreddamento più lunghi.

Una progettazione intelligente di nervature e sporgenze migliora la rigidità del componente, riduce le deformazioni e velocizza la produzione. Ad esempio, rinforzare una piastra di copertura con nervature anziché ispessire le pareti può ridurre il tempo ciclo del 12% grazie ad un raffreddamento più rapido.

Linee guida per la progettazione delle nervature

| Lavorazione | Valore consigliato | Note |

| Spessore nervatura | 0.5-0.7 × spessore parete | Le nerve più spesse intrappolano il calore e provocano segni di ritiro |

| Altezza nervatura | ≤ 2.5 × spessore nerva | Nerve più alte = diminuzione dei rendimenti di rigidità + rischio di riempimento errato |

| Angolo di sformo | ≥ 1° | Aiuta l’espulsione; aumentare a 1,5-2° per le nervature profonde |

| Spaziatura nervatura | ≥ 3 × spessore nerva | Previene l’accumulo di calore e migliora il flusso del metallo |

Checklist:

- Checklist:

- Mantenere un raggio di raccordo di base ≥ 1 mm

- Fissare le sporgenze alle nervature o alle pareti; evitare sporgenze isolate

- Svuotare l’interno per evitare depressioni e ridurre i tempi di raffreddamento

6. Perni di espulsione, linee di separazione e considerazioni sugli stampi

I perni di espulsione e le linee di giunzione sono elementi imprescindibili negli stampi per pressofusione. È fondamentale posizionarli in modo che non siano visibili o allinearli con elementi non critici per evitare di comprometterne l’estetica o la funzionalità.

Linee guida di progettazione

| Parametro | Valore/Azione consigliata | Note |

| Posizione | Tenere lontano dalle superfici di Classe A o dalle aree soggette ad elevata usura. | Visibilità e impatto minimi. |

| Spaziatura | ~25-75 mm di distanza a seconda delle dimensioni della parte | Dipende dalle dimensioni e dalla struttura della parte. |

| Diametro della zona di posizionamento | ≥ 1,2 × diametro del perno per distribuire la forza | Necessario per distribuire la forza ed evitare la perforazione del perno. |

| Zone di posizionamento in superficie | Aggiungere zone di appoggio piatte per le zone più strutturate o estetiche. | Aiuta a ridurre al minimo i segni di usura e impedisce la penetrazione dei perni nelle pareti sottili. |

| Angolo di sformo nelle aree dei perni | ≥ 0,5° per garantire un’espulsione pulita | Assicura il rilascio pulito del perno dal pezzo. |

Strategia di progettazione della linea di separazione:

| Da fare (Migliori pratiche) | Da evitare (Difetto comune) |

| Posizionare le linee di separazione lungo gli spigoli taglienti, le superfici inferiori o le interruzioni dell’assemblaggio per ridurre al minimo la visibilità. | Linee di separazione su superfici lisce o visibili. |

| Utilizzare transizioni geometriche naturali per nascondere i segni delle separazioni. | Transizioni brusche che amplificano lo sbilanciamento delle linee. |

| Utilizzare le linee di separazione per semplificare l’estrazione dello stampo ed evitare azioni laterali non necessarie. | Cerniere sottili che possono generare bave o usurarsi precocemente. |

| Assicurarsi che l’angolo di sformo sia uguale su entrambi i lati della linea di separazione (ad esempio, 1,5° sopra e sotto) per ottenere un’espulsione bilanciata. | Geometria di separazione eccessivamente complessa, che aumenta i costi e il rischio di incongruenze. |

| Aggiungere zone di rifinitura (~0,2-0,4 mm) nelle aree soggette a sbavature per facilitare la post-elaborazione. | Interrompere le texture sottili o i loghi con linee di separazione; rovina la continuità superficiale |

Tabella di riferimento degli attrezzaggi

| Caratteristica | Valore tipico | Note |

| Diametro del perno di espulsione | 4–8 mm | Comune per pezzi di piccole/medie dimensioni. |

| Offset della linea di separazione | ± 0.15 mm | Tipica discrepanza tra i testimoni; dipende dai controlli di allineamento. |

| Larghezza minima di cerniera | ≥ 1.5 mm | Più largo per lo zinco, può essere leggermente più stretto per l’alluminio. |

Checklist:

- Perni di espulsione posizionati su superfici o sporgenze non estetiche

- Le piastre dei perni sono sufficientemente grandi (1,5 volte il diametro) per evitare deformazioni

- Linea di separazione posizionata su superfici non funzionali e poco visibili

- Gli angoli di sformo sono divisi correttamente rispetto alla linea di separazione

- Aggiunta di rifilatura nelle aree soggette a sbavature, se necessario

7. Considerazioni sulla post-elaborazione

Non tutte le lavorazioni dei componenti possono essere pressofuse. Caratteristiche come raccordi, fori con tolleranze strette e sottosquadri richiedono spesso una post-lavorazione. La posizione della lavorazione deve essere considerata attentamente per ridurre al minimo la quantità di materiale da rimuovere. Sapere cosa fondere e cosa lavorare meccanicamente può far risparmiare tempo, ridurre gli scarti e migliorare il controllo delle tolleranze.

Linee guida di progettazione per la post-elaborazione

| Tipo di lavorazione | Tolleranza come da fusione (mm) | Tolleranza post-lavorazione (mm) | Note |

| Sporgenze/slot semplici | ±0.2 – ±0.3 | ±0.05 – ±0.1 | Dipende dalla lega e dalle dimensioni del pezzo. |

| Facce di tenuta piatte | ±0.25 | ±0.05 | Utilizzare una tolleranza di +0,25 mm per la lavorazione. |

| Fori filettati | N/A | Tolleranza standard della filettatura | Si consigliano inserti fusi o post-filettatura. |

| Fori per tasselli | ±0.3 | ±0.02 – ±0.05 (alesato) | Solitamente forato dopo la fusione. |

- La filettatura è in genere post-lavorata ed i sottosquadri richiedono anime o slitte.

- Per i fori, la tolleranza tipica è di ±0,1 mm, ma per accoppiamenti più stretti si consiglia di lavorare il grezzo.

Checklist:

- Aggiungere sovrametallo (+0,25 mm) alle superfici critiche

- Consentire una tolleranza di ±0,1 mm per le dimensioni semplici; più ampia per le geometrie complesse

- Specificare una zona di “sovrametallo di lavorazione” nel modello 3D e nel disegno 2D

- Utilizzare inserti incorporati per i fori filettati per eliminare le operazioni di maschiatura

8. Progettare aperture e fori

Aperture, come scarichi e fori, sono spesso presenti nei componenti pressofusi per ridurre il peso, la ventilazione, lo spazio per gli elementi di fissaggio e l’estetica. Il corretto posizionamento è fondamentale; fori mal posizionati possono causare la rottura del nucleo, la formazione di bave o costose lavorazioni successive.

Linee guida per la progettazione dei fori in base alla lega (come da fusione)

| Tipo di lega | Foro Min Ø (Profondità ≤ 3×Ø) | Proporzioni massime (come da fusione) | Parete minima tra i fori | Note |

| Alluminio A380 | 1.5 mm | 4:1 | 1× Ø foro | Aggiungere sformo≥1° per le pareti laterali |

| Zinc Zamak 3 | 1.0 mm | 5:1 | 0.8× Ø foro | Dettagli più fini, lavorazioni più morbide |

| Magnesio AZ91D | 2.0 mm | 3:1 | 1× Ø foro | Anime meno resistenti, più inclini alla rottura |

Per un corretto posizionamento degli scarichi e dei fori nella progettazione della pressofusione, tenere presente quanto segue:

- Evitare fori o scarichi con spigoli taglienti, poiché causano usura localizzata dello stampo e aumento delle sollecitazioni. Utilizzare invece raccordi generosi (≥ 0,5 mm) sui bordi per ridurre le sollecitazioni e migliorare il flusso del metallo.

- Evitare anime piccole non supportate (< 1,5 mm di diametro) o rinforzarle se necessario.

Checklist:

- Mantenere distanze dagli spigoli ≥ 1x spessore della parete per evitare zone di ponte deboli

- Utilizzare un angolo di sformo ≥ 1° sui fori svuotati; aumentare a 2-3° per finestre profonde

- Allineare l’asse del foro con la direzione di imbutitura dello stampo per evitare azioni laterali

- Evitare fori con rapporto d’aspetto elevato (profondità > 3x diametro) per evitare la rottura del nucleo

- Assicurarsi che le nervature tra i fori siano ≥ 1 mm per evitare sbavature o riempimento incompleto

9. Finitura superficiale e gradi estetici

La funzionalità e l’estetica dei componenti pressofusi sono influenzate dal livello di finitura superficiale. Le aree a contatto con il cliente o le sezioni visibili richiedono lucidatura o rivestimento, e il livello di finitura applicato, a sua volta, influisce su costi, tolleranze dimensionali e tempi di post-lavorazione.

Ad esempio, la verniciatura a polvere può aggiungere +0,05-0,10 mm per faccia, il che richiede di regolare le tolleranze di conseguenza.

Gradi di finitura superficiale della pressofusione

| Grado | Ra Tipica (µm) | Condizione come da fusione | Post-elaborazione | Caso d’uso |

| Grado 1 — Utilità | 6.3-12.5 | Difetti visibili accettabili | Nessuno o solo rivestimento protettivo | Parti interne, staffe non visibili |

| Grado 2 — Funzionale | 3.2-6.3 | Sono ammessi piccoli difetti | Lucidatura o verniciatura a punti | Piastre di montaggio, dissipatori di calore |

| Grado 3 — Commerciale | 1.6-3.2 | Superficie uniforme, piccoli segni di utensili | Zincatura, verniciatura a polvere, anodizzazione | Parti strutturali ma semi-visibili |

| Grado 4 — Consumatore | 0.8-1.6 | Nessun difetto visibile, requisiti estetici | Verniciatura personalizzata, sabbiatura | Coperchi, alloggiamenti decorativi |

| Grado 5 — Superiore | < 0.8 | Microfinitura richiesta su zone selezionate | Lucidatura, levigatura a vapore, rivestimenti multistadio | Superfici di tenuta, sedi O-ring, involucri di alta qualità |

- Abbinare la finitura alla funzionalità. Considerare una finitura di servizio per le parti interne e una finitura di alta qualità per le superfici estetiche.

- Isolare le superfici critiche che necessitano di lucidatura post-processo; contrassegnarle come “Lavorazione richiesta” nel CAD.

- Utilizzare venature uniformi o mascherature per le zone visibili.

Checklist:

- Valore Ra specificato corrispondente al grado (ad esempio, Ra <= 3,2 µm per le superfici visibili).

- Evitare la sovra-finitura di fori stretti, che può aumentare i diametri al di fuori della tolleranza.

- Garantire che l’accumulo di vernice sulle superfici di accoppiamento non causi interferenze durante l’assemblaggio.

- Evitare l’inutile specificazione del grado 4/5 sull’intero componente per contenere i costi.

10. Compromessi di progettazione e scenari reali

La pressofusione comporta compromessi intrinseci in termini di costi, complessità, prestazioni e tempi di consegna. Ad esempio, l’aggiunta di nervature strutturali migliora la rigidità, ma può complicare la progettazione dello stampo e aumentare la forza di espulsione. È necessario bilanciare producibilità e funzionalità valutando le decisioni progettuali nel contesto.

Comprendere questi aspetti consente di raggiungere compromessi intelligenti in base al volume, alle esigenze di tolleranza e al budget.

Matrice decisionale di progettazione

| Scelta del design | Cambiamento della complessità degli stampi | Impatto del prezzo unitario (approssimativo) | Rischio di produzione |

| Aggiungere perno centrale | +1 inserimento, costo EDM inferiore | ↓ tempo di lavorazione del ~20% | Rottura del perno centrale durante l’espulsione |

| Inserto filettato incorporato | + inserire configurazione | ↓ costo post-elaborazione di ~$0.30/unità | Rischio di disallineamento nello stampo |

| Foro post-lavorato | Nessuno (stampo di base) | ↑ costo secondario (~$0.50/parte) | Richiede l’installazione degli attrezzaggi, aggiunge tempo sulla consegna |

Dal design alla fusione

L’ottimizzazione di un progetto per la pressofusione è un equilibrio tra geometria, vincoli di attrezzaggio e scienza dei materiali. Applicando questi dieci consigli pratici, dal mantenimento di pareti uniformi al posizionamento strategico delle linee di separazione, potete garantire che i vostri componenti non siano solo producibili, ma anche convenienti e ad alte prestazioni.

Pronti a migliorare i vostri progetti? Per un apprendimento continuo, discussioni e contenuti esclusivi, vi invitiamo a unirvi alla community di Xometry Pro.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)