Le parti metalliche appena uscite dalla lavorazione CNC presentano sempre segni di utensili, spigoli vivi e sbavature. Oltre a ridurre di molto l’estetica dei particolari, possono anche comportare dimensioni e tolleranze imprecise. Per fornire un pezzo correttamente finito, i trattamenti superficiali sono fortemente raccomandati anche nella lavorazione CNC.

Queste operazioni di post-lavorazione non solo migliorano la resistenza del materiale, ma conferiscono anche proprietà anticorrosive migliorando la rugosità superficiale.

Trattamenti termici e finiture superficiali

Le due operazioni di post-elaborazione più comuni usate nella lavorazione CNC sono i trattamenti termici (ricottura, cementazione) e superficiali (sabbiatura, verniciatura in polvere…). Applicare le giuste finiture superficiali aiuta a migliorare la rugosità superficiale e le proprietà estetiche e funzionali delle parti lavorate in CNC.

Opzioni di trattamento termico per la lavorazione CNC

La procedura di trattamento termico incrementa le proprietà fisiche e meccaniche del metallo, riscaldandolo e raffreddandolo accuratamente. Proprietà generiche come forza, durezza, duttilità, malleabilità, formabilità ed elasticità possono essere incrementate o diminuite con questa procedura. Le operazioni relative ai trattamenti termici sono le seguenti.

Ricottura

Il processo di ricottura prevede il riscaldamento del metallo fino a (o in prossimità) della temperatura intorno alla quale inizia la ricristallizzazione senza variarne le tensioni. Successivamente al riscaldamento, il metallo va raffreddato a temperatura ambiente all’interno del forno o posto nella sabbia. Questo lento raffreddamento del metallo migliora la sua elasticità riducendone la durezza, e aumentando così la capacità di lavorazione a freddo.

Viene generalmente utilizzato per le leghe di acciaio, ma può essere utilizzato anche per rame, alluminio e ottone.

Rinvenimento

Il rinvenimento è un metodo di trattamento termico dedicato principalmente alla riduzione della fragilità dei metalli. Questa attività implica il riscaldamento del metallo a una temperatura inferiore al punto critico. La temperatura viene regolata in base a quanto si debba ridurre la fragilità e varia anche in base al tipo di metallo.

In generale, le basse temperature riducono la fragilità mantenendo intatta la maggior parte della durezza. Per contro, temperature più elevate riducono la durezza e aumentano l’elasticità e la plasticità, ma diminuiscono un certo snervamento e la resistenza alla trazione.

Si consiglia un riscaldamento graduale per evitare la rottura dell’acciaio. Il metallo viene quindi mantenuto a questa temperatura per un periodo fisso. Le leghe di acciaio sono ben temprate per migliorare le proprietà.

Cementazione

La cementazione o cementazione al carbonio è un processo di trattamento termico che consiste nell’indurimento superficiale dell’acciaio consentendo al metallo sottostante di rimanere morbido. Come suggerisce il nome, la cementazione introduce carbonio o azoto all’interno di leghe a basso tenore di carbonio ad alte temperature, in modo tale da aumentare la temprabilità del materiale.

Questa finitura superficiale può essere applicata alla parte prima o dopo il processo di lavorazione CNC.

Tempra a cuore

La tempra a cuore differisce dalla cementazione in quanto invece della sola superficie, viene trattata l’intera lega al fine di ottenere un livello di tempra relativamente uniforme. Questo effetto si può ottenere immettendo del carbonio all’interno della matrice di lega e raffreddandolo ripetutamente in acqua o in una soluzione salina. È possibile utilizzare anche la tempra in olio.

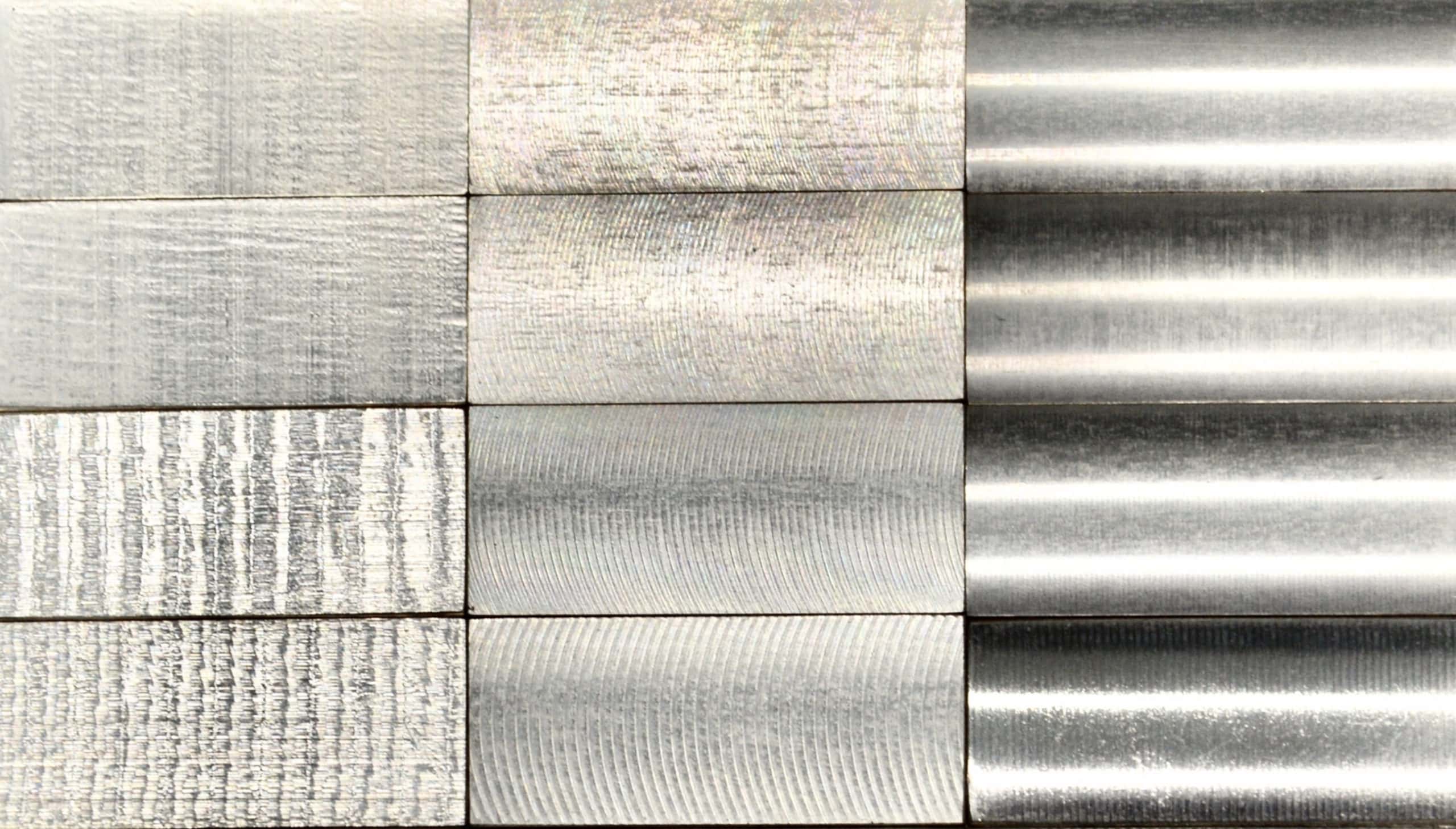

Opzioni di finitura superficiale CNC su Xometry

Le operazioni relative alle finiture superficiali sono le seguenti.

Sabbiatura

La sabbiatura consiste nello spruzzare un flusso pressurizzato di minuscole perline di plastica o vetro, attraverso un ugello sulla superficie della parte. Questo processo rimuove le sbavature e le imperfezioni, lasciando una finitura liscia. Inoltre, il prodotto finale richiama una finitura satinata uniforme.

La sabbiatura viene eseguita in una camera chiusa ed il trattamento con perle di vetro è più comune per le parti lavorate in CNC. Siccome la superficie è opaca, è ideale come trattamento di finitura superficiale come preparazione alla verniciatura e alla tintura. Anche la sabbiatura eseguita prima dell’anodizzazione è un’ottima preparazione per la superficie, creando così uno strato non riflettente.

La dimensione di parte consigliata è di 6-600 mm sia in altezza che in larghezza. Le parti più piccole sono difficili da tenere ferme, e di conseguenza realizzare una superficie uniforme.

Nichelatura chimica

La nichelatura chimica, detta anche placcatura al nichel-fosforo comporta la deposizione di uno strato uniforme di lega al nichel-fosforo sulla parte superiore del substrato solido, come l’alluminio o l’acciaio. Il substrato viene immerso in una soluzione acquosa contenente sali di nichel e agenti riducenti di fosforo.

A differenza dell’elettroplaccatura, questa procedura placca il substrato in modo uniforme mentre la prima può essere influenzata da densità di corrente e resistenza del substrato non uniformi.

Verniciatura in polvere

Il processo di verniciatura in polvere prevede un flusso libero di polvere secca che va a rivestire un substrato. A differenza della normale vernice liquida che utilizza solvente evaporante, la verniciatura in polvere viene applicata elettrostaticamente e polimerizzata con calore o luce UV. La polvere può essere di materiale termoplastico o di un polimero termoindurente.

La finitura è generalmente più dura e uniforme rispetto ai rivestimenti convenzionali. Metalli come l’alluminio e l’acciaio possono essere rivestiti in modo efficiente con polveri polimeriche.

Elettrolucidatura

L’elettrolucidatura è l’esatto opposto dell’elettrodeposizione. In quest’ultimo trattamento, il substrato è un catodo e l’anodo trasferisce i suoi ioni al catodo. Nel caso dell’elettrolucidatura il processo è invertito, in quanto il substrato è un anodo e i suoi ioni viaggiano verso il catodo.

In questo processo, i micro picchi e gli avvallamenti presenti sul pezzo vengono appianati. È un’ottima tecnica per sbavare e ridurre la rugosità superficiale media dei componenti.

Passivazione

La passivazione è un processo destinato soprattutto all’acciaio inox che comprende principalmente ferro, cromo e nichel. Le proprietà anticorrosive dell’acciaio inox sono fornite dal cromo presente nella lega in quanto produce naturalmente uno strato di ossido di cromo sulla superficie mentre il solo ferro libero facilita la corrosione.

La passivazione prevede l’immersione dell’acciaio inox in un bagno acido (ad esempio acido nitrico) che dissolve il ferro libero e migliora la resistenza dell’ossido di cromo, contrastando così la corrosione.

Anodizzazione

L’anodizzazione è simile alla passivazione in quanto incrementa lo spessore dello strato di ossido rendendo così la superficie metallica resistente alla corrosione. È molto usato sull’alluminio nella lavorazione CNC. Differisce dalla passivazione in quanto invece di immergere il metallo semplicemente nell’acido, è presente anche un processo elettrolitico. Per questo motivo è anche chiamata passivazione elettrolitica.

Nell’anodizzazione, la lega di alluminio viene immersa in un elettrolita di acido solforico e funge da anodo. Quando viene posizionato un catodo (materiale inerte come acciaio inox, nichel, carbonio, ecc.) e viene fatta passare l’elettricità, l’ossigeno fluisce verso l’anodo e reagisce formando un ossido anodico. Questo ossido anodico contiene principalmente ossido di alluminio che protegge dalla corrosione.

Gli elettroliti sono solitamente:

- Soluzione al 10–15% di acido solforico a 25°C che produce uno strato di ossido di circa 25µm/ora

- Miscela di acido ossalico e solforico a 30°C, che produce circa 30µm/ora

- Acido cromico al 10% operante a 38–42°C, che deposita circa 15 µm/ora

L’anodizzazione conferisce anche al metallo una finitura superficiale ruvida e granulosa. Inoltre facilita il fissaggio del colorante nello strato di ossido, conferendo così un colore quasi permanente.

Zincatura / Galvanizzazione

La zincatura è principalmente associata all’acciaio. Conosciuta anche come zincatura a caldo, è un processo di immersione dell’acciaio in un bagno di zinco fuso, che riveste in questo modo l’acciaio con più strati di lega zinco-ferro e zinco.

Siccome lo zinco reagisce chimicamente con il contenuto ferroso dell’acciaio, esso diffonde il rivestimento perpendicolarmente alla superficie creando uno spesso strato uniforme lungo la superficie.

Finiture superficiali per la lavorazione CNC disponibili su Xometry

La tabella seguente riassume le varie opzioni di finitura superficiale che è possibile selezionare per ottenere la finitura e la trama superficiale desiderata.

| Finitura superficiale | Materiale(i) adatti | Vantaggi |

| Ricottura | Leghe di acciaio, rame, alluminio, ottone | • Migliora la conducibilità elettrica • Ammorbidisce il materiale in vista della lavorazione a freddo • Migliora la lavorabilità |

| Rinvenimento | Leghe di acciaio, rame, alluminio, ottone | • Aumenta la robustezza, la duttilità, la resistenza |

| Cementazione | Leghe di acciaio, rame, alluminio, ottone | • Migliora la tenacità della superficie • Aumenta la resistenza alla corrosione |

| Tempra a cuore | Leghe di acciaio, rame, alluminio, ottone | • Migliora la tenacità complessiva della lega |

| Zincatura / Galvanizzazione | Acciaio | • Migliora la resistenza superficiale alla corrosione |

| Passivazione | Acciaio inox | • Aumenta la resistenza alla corrosione |

| Anodizzazione (arancione, rossa, viola, oro, gialla, nera, verde, blu e trasparente) |

Leghe di acciaio, rame, alluminio, ottone | • Conferisce una finitura estetica lucida • Aumenta la resistenza alla corrosione della parte |

| Nichelatura chimica | Alluminio, leghe di acciaio | • Migliora la superficie • Conveniente |

| Verniciatura in polvere | Alluminio, leghe di acciaio | • Aumenta la robustezza • Buona base per la tintura |

| Elettrolucidatura | Leghe di acciaio | • Superficie uniforme e brillante • Resistenza alla corrosione ed elevata saldabilità |

| Sabbiatura | Leghe di acciaio, rame, alluminio, ottone | • Superficie più liscia • Finitura superficiale ampiamente utilizzata |

Scopri i nostri servizi di lavorazione CNC online con finiture superficiali

La finitura superficiale è un’operazione molto importante per il processo di produzione della lavorazione CNC. Il trattamento termico migliora le proprietà complessive del metallo, mentre le finiture superficiali fanno sì che il metallo resista principalmente alla corrosione.

Xometry offre servizi di lavorazione CNC (tornitura CNC e fresatura CNC) in tutta Europa e il nostro team di esperti è sempre pronto ad aiutarvi. Carica i tuoi file sul Motore di Quotazione Istantanea Xometry e ricevi un preventivo in pochi secondi per i tuoi progetti di lavorazione CNC.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)