Ciao, siamo CoreSpin, un team di 14 studenti dell’Università di Maastricht che rappresenta 16 Paesi e background diversi in biologia, chimica, ingegneria e informatica. Uniti dalla curiosità e da una spinta comune a colmare il divario tra laboratorio e mondo reale, stiamo esplorando come la biologia possa ridefinire l’ingegneria.

Il nostro progetto introduce il pensiero biologico in un ambito che raramente lo ha adottato: l’ingegneria termica. Stiamo sviluppando una nanostrato termoconduttivo che riveste le superfici di scambio termico per contrastare il biofouling e l’accumulo di polveri e sedimenti.

L’ingegneria da una nuova prospettiva: la biologia sintetica

La biologia sintetica sta trasformando silenziosamente la vita moderna — dagli alimenti che consumiamo ai farmaci che utilizziamo. Consiste nel riprogettare organismi naturali per migliorarne le funzioni o crearne di completamente nuove. All’incrocio tra biologia, ingegneria, chimica, fisica e informatica, questo settore integra competenze diverse per progettare e realizzare sistemi biologici con uno scopo preciso.

Ispirata alla natura, la biologia sintetica apre nuove strade verso un’economia più sostenibile e circolare. Combinando principi provenienti da più discipline, consente di ripensare il modo in cui progettiamo materiali e sistemi — anche in settori tradizionalmente lontani dalla biologia.

Uno di questi è l’ingegneria termica, dove le idee biologiche possono offrire soluzioni innovative a sfide industriali di lunga data.

Prendendo ispirazione dalle straordinarie proprietà della seta di ragno, stiamo ingegnerizzando proteine capaci di legarsi direttamente al rame, ottimizzandone la sequenza per ottenere un equilibrio ideale tra resistenza meccanica, conducibilità termica e struttura su scala nanometrica.

Il pilastro invisibile della vita moderna: gli scambiatori di calore

Per comprendere dove questa innovazione possa fare davvero la differenza, abbiamo rivolto l’attenzione a una delle tecnologie più essenziali e allo stesso tempo più sottovalutate della vita moderna: gli scambiatori di calore. Raffreddano i motori delle auto, mantengono in funzione i frigoriferi, regolano la temperatura degli edifici e costituiscono il cuore dei sistemi di raffreddamento dei data center. In effetti, oltre il 90% del calore impiegato nei processi industriali passa almeno una volta attraverso uno scambiatore di calore prima del completamento del processo. Questi dispositivi sono quindi fondamentali non solo per il corretto funzionamento di innumerevoli sistemi, ma anche per il miglioramento dell’efficienza energetica complessiva.

Durante una visita al centro energetico del nostro ospedale locale, abbiamo parlato con tecnici e responsabili che ci hanno illustrato una delle principali criticità del settore: il fouling degli scambiatori di calore. Questo incontro ha reso il problema concreto e ha definito chiaramente la rilevanza applicativa del nostro progetto.

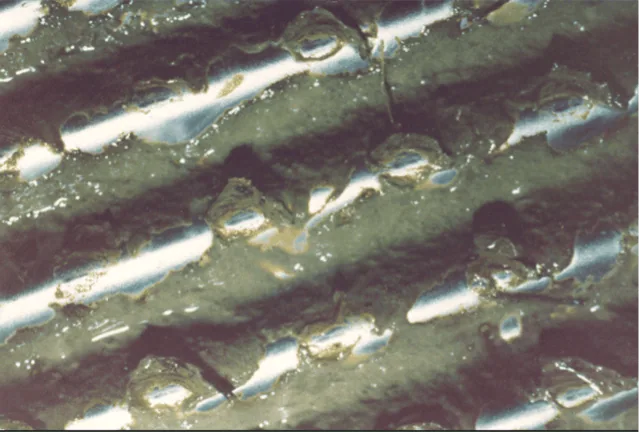

Il problema: batteri, polveri e sedimenti sulle superfici di scambio

Gli scambiatori di calore liquido-aria trasferiscono calore da un fluido all’aria circostante. Tuttavia, operando in ambienti aperti ricchi di polvere, detriti e batteri, sono particolarmente soggetti a biofouling, corrosione e sedimentazione. I batteri possono aderire alle superfici conduttive e formare uno strato viscoso noto come biofilm. Anche se può sembrare un fenomeno marginale, è stato dimostrato che il biofouling sulle superfici in rame riduce drasticamente la conducibilità termica. Un biofilm spesso quanto un singolo capello può ridurre il trasferimento di calore fino al 98%. Inoltre, questi microrganismi contribuiscono alla corrosione naturale, che nel tempo degrada la superficie del materiale e riduce l’efficienza termica di oltre il 20%. L’accumulo di polveri e sedimenti può causare un’ulteriore riduzione del 30% della conduzione termica.

Nel complesso, questi fattori compromettono il normale funzionamento degli scambiatori di calore e ne riducono significativamente l’efficienza. Per compensare, i sistemi devono lavorare di più, aumentando il consumo energetico e le emissioni di gas serra.

Le attuali tecniche di pulizia offrono solo benefici temporanei e spesso si basano su sostanze chimiche aggressive, con rischi per la salute e un elevato consumo di risorse. Inoltre, la manutenzione comporta fermi impianto e costi operativi maggiori. Di conseguenza, molte aziende scelgono di dismettere i componenti anziché mantenerli, esaurendo ulteriormente le risorse e generando rifiuti inutili.

La soluzione: unire natura e tecnologia per un futuro più efficiente

Per superare i limiti delle attuali strategie di pulizia e manutenzione, abbiamo esplorato materiali biologici in grado di offrire sia elevate prestazioni termiche sia proprietà autopulenti. La seta di ragno si è affermata come modello naturale ideale per questo tipo di funzionalità multifattoriali.

I ragni producono diversi tipi di seta, ciascuno con una funzione specifica all’interno della ragnatela. Tra questi, la dragline silk — nota anche come seta ampollare maggiore — ha attirato particolare attenzione. Essendo l’elemento portante della ragnatela, contiene proteine uniche che le conferiscono proprietà eccezionali: una resistenza paragonabile a quella dell’acciaio, una tenacità tre volte superiore al Kevlar e un’elasticità cinque volte maggiore rispetto al nylon. La seta di ragno presenta inoltre una conducibilità termica sorprendentemente elevata, simile a quella del rame.

Ancoraggio delle proteine sulle superfici in rame

Nonostante l’elevata resistenza e conducibilità termica, le proteine naturali della seta di ragno — le spidroine — non si legano spontaneamente ai metalli, un requisito fondamentale per la nostra applicazione. Per tradurre le proprietà della seta in un rivestimento funzionale, era necessario ancorare direttamente queste proteine alle superfici in rame, selezionate per l’eccellente conducibilità termica e la stabilità della struttura cristallina.

Per ottenere questo risultato, abbiamo introdotto un residuo aggiuntivo di cisteina nella sequenza proteica. Il gruppo tiolico di questo residuo forma un legame covalente rame–zolfo, creando una connessione molecolare diretta tra lo strato proteico e la superficie metallica. Questo legame è essenziale per l’accoppiamento dei fononi, ovvero il trasferimento dell’energia termica dal rame alle fibrille di spidroina. In assenza di tale collegamento, rimarrebbero micro-interstizi tra il metallo e il rivestimento proteico, intrappolando aria e trasformando lo strato in una barriera isolante anziché conduttiva.

Oltre a garantire un efficiente trasferimento di calore, questo ancoraggio covalente contribuisce anche alla formazione della struttura superficiale nanometrica responsabile delle proprietà antibatteriche del rivestimento.

Effetto autopulente: come la topografia superficiale elimina i batteri e respinge la polvere

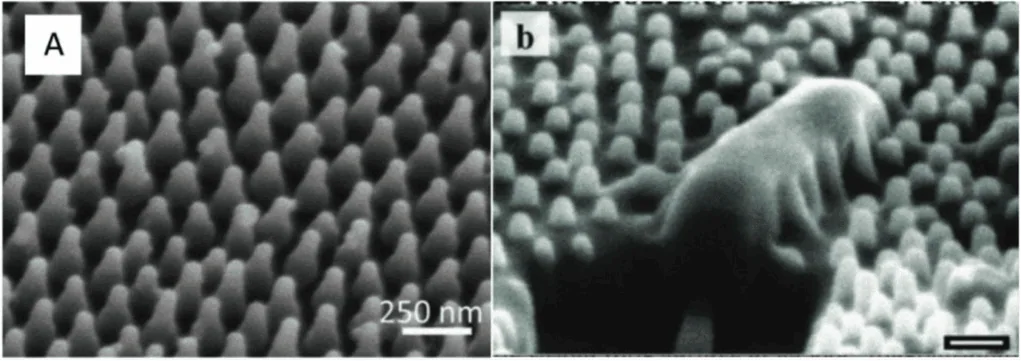

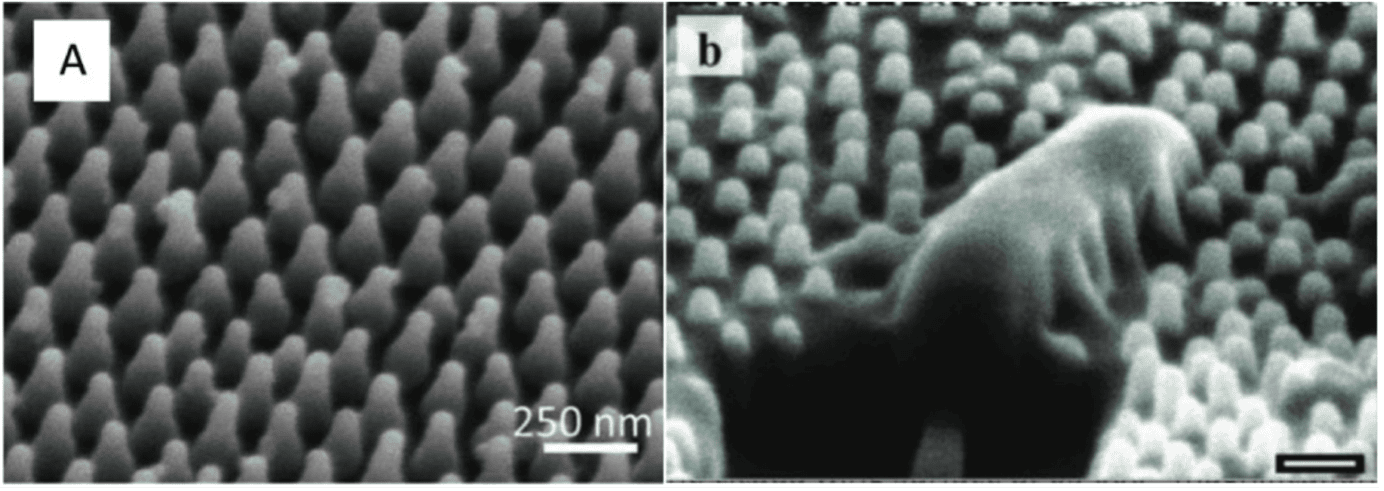

Una volta legate con successo le proteine alla superficie in rame, il passo successivo è stato studiare come ingegnerizzare la loro struttura per ottenere funzionalità aggiuntive. Progettando la topografia nanometrica del rivestimento, abbiamo cercato di replicare superfici naturali capaci di mantenere elevate prestazioni termiche e, allo stesso tempo, resistere alla proliferazione batterica.

Ancora una volta ci siamo ispirati alla natura, in particolare alle ali di libellule e cicale. Questi insetti presentano superfici nanostrutturate che impediscono l’adesione dei batteri grazie a un principio di esclusione dimensionale: quando le strutture superficiali sono più piccole delle cellule batteriche, l’area disponibile per l’adesione si riduce drasticamente.

Le ali sono ricoperte da una matrice altamente ordinata di nanopilastri perpendicolari alla superficie. Quando i batteri tentano di aderire, questi pilastri deformano e rompono la membrana cellulare, causando la lisi delle cellule. Questo meccanismo puramente fisico consente al nostro nanostrato di rimanere antibatterico senza ricorrere a sostanze chimiche o antibiotici.

Si ipotizza inoltre che lo stesso principio sia valido anche per polveri e sedimenti. La struttura ordinata dei nanopilastri limita la loro capacità di depositarsi, conferendo alla superficie un effetto autopulente.

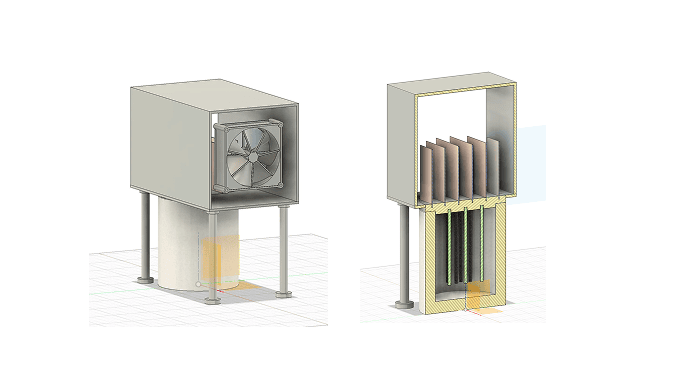

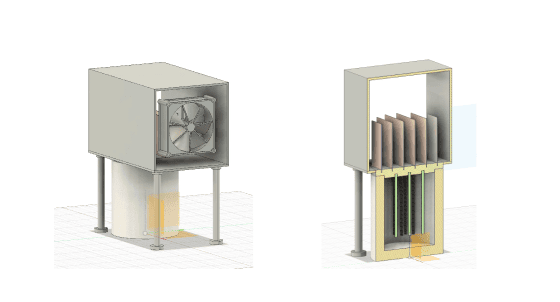

Il prototipo: banco di prova in condizioni reali

Building on the insights from natural nanostructures, we proceeded Sulla base delle osservazioni derivanti dalle nanostrutture naturali, abbiamo implementato il nostro rivestimento bioingegnerizzato in un setup sperimentale. Questo prototipo è stato sviluppato per valutare quantitativamente la conducibilità termica, la resistenza al fouling e le prestazioni antibatteriche del rivestimento in condizioni di scambio termico controllate e rappresentative di applicazioni reali.

Il setup sperimentale analizza l’efficienza del trasferimento termico di lamiere in rame per scambiatori di calore in tre diverse condizioni:

- rame puro non trattato

- rame con crescita di biofilm

- rame rivestito con proteine di seta di ragno modificate

L’obiettivo è simulare condizioni di fouling realistiche negli scambiatori liquido-aria e misurare l’effetto dei rivestimenti superficiali sulle prestazioni termiche.

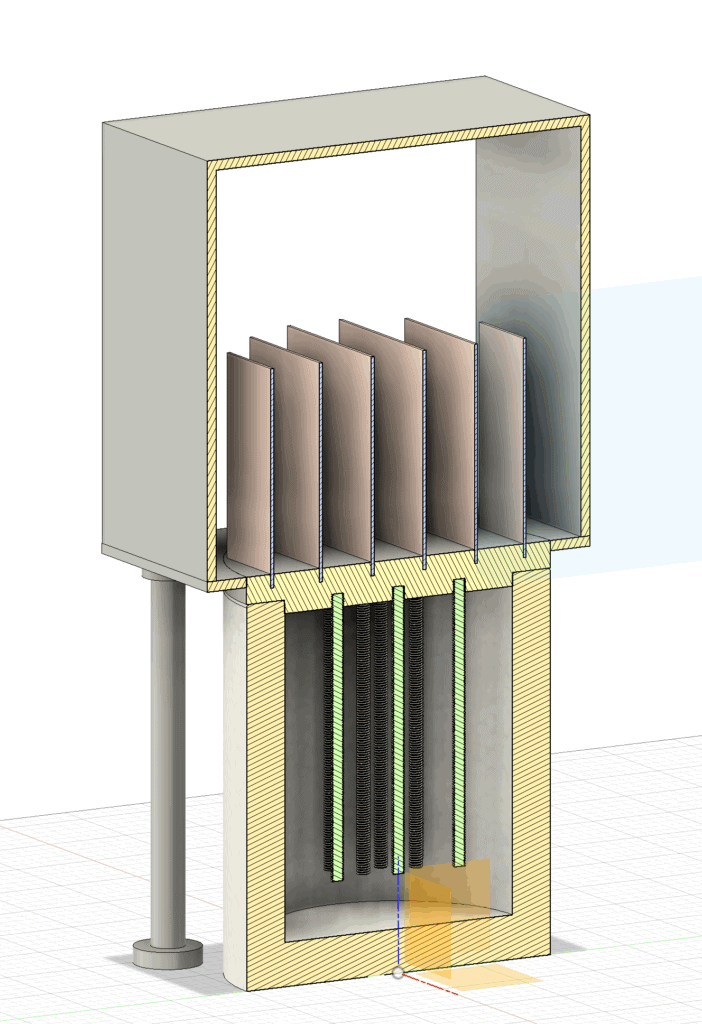

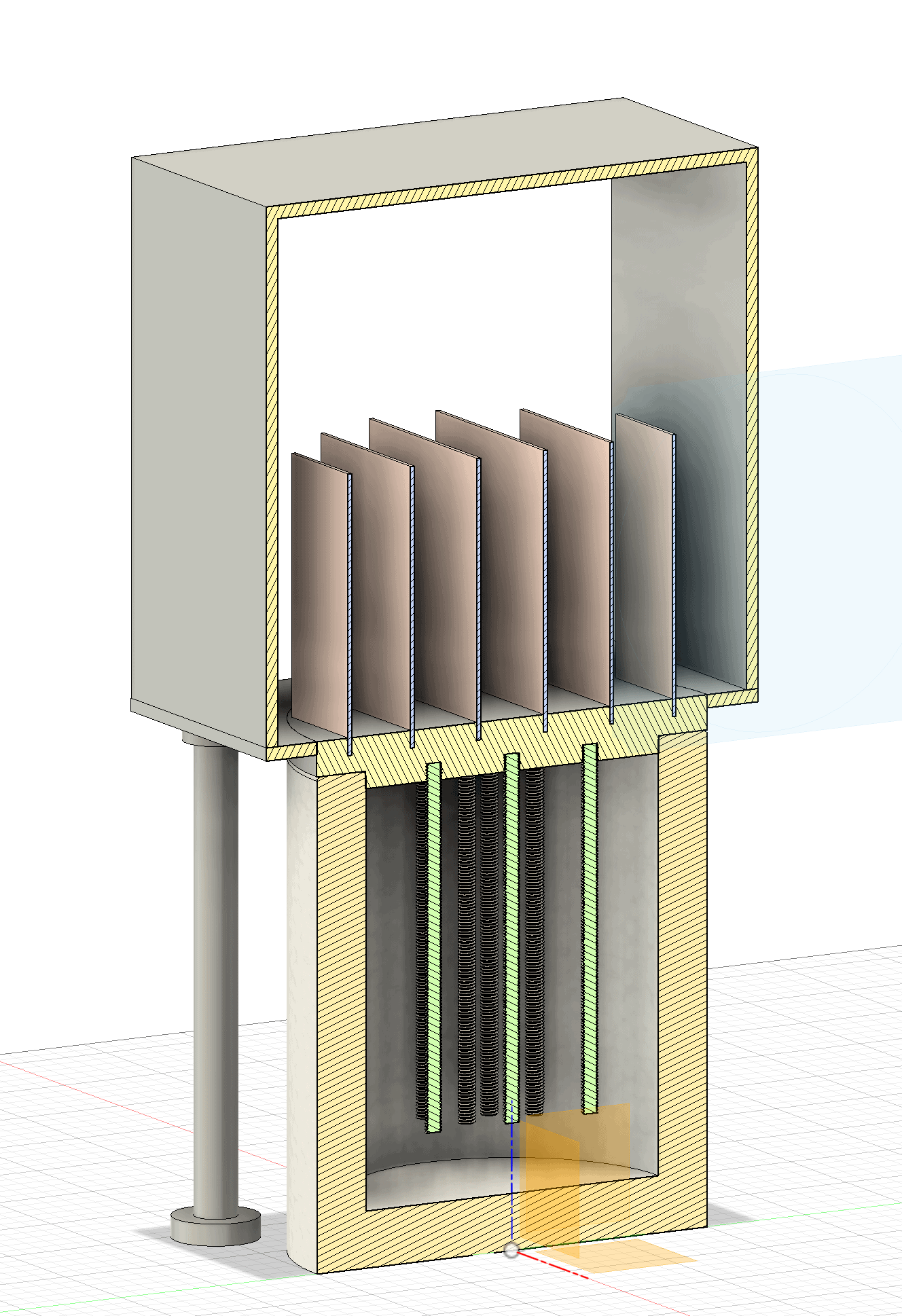

Il sistema sperimentale è suddiviso in tre parti principali: il sistema di calorimetria, un coperchio di scambiatore di calore dedicato e il controllo del flusso d’aria e dell’ambiente.

Sistema di calorimetria

Il calorimetro è una delle apparecchiature termodinamiche più semplici utilizzate in ambito sperimentale. È costituito da un contenitore in materiale termoisolante e funge da serbatoio termico principale. L’esperimento inizia riempiendo il contenitore con acqua a 100 °C, mentre le misurazioni vengono effettuate nell’intervallo tra 80 °C e 40 °C, garantendo un gradiente termico iniziale costante.

Una sonda di temperatura con accuratezza di ±0,1 °C viene immersa nell’acqua per monitorare e registrare continuamente la temperatura. Il contenitore viene inoltre chiuso con un coperchio appositamente progettato, che riduce le perdite per evaporazione e funge da scambiatore di calore tra l’acqua e l’aria ambiente.

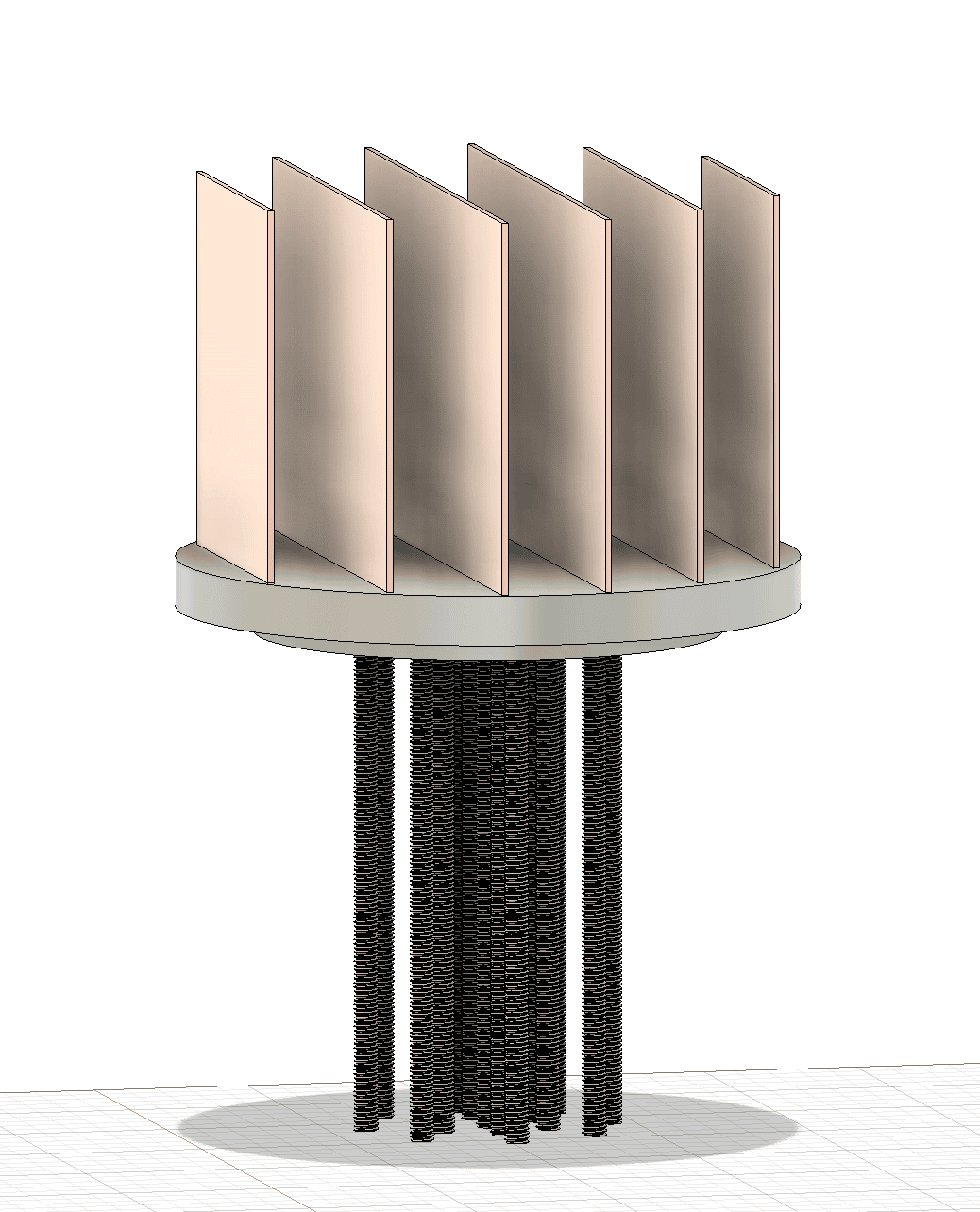

Assemblaggio dello scambiatore di calore

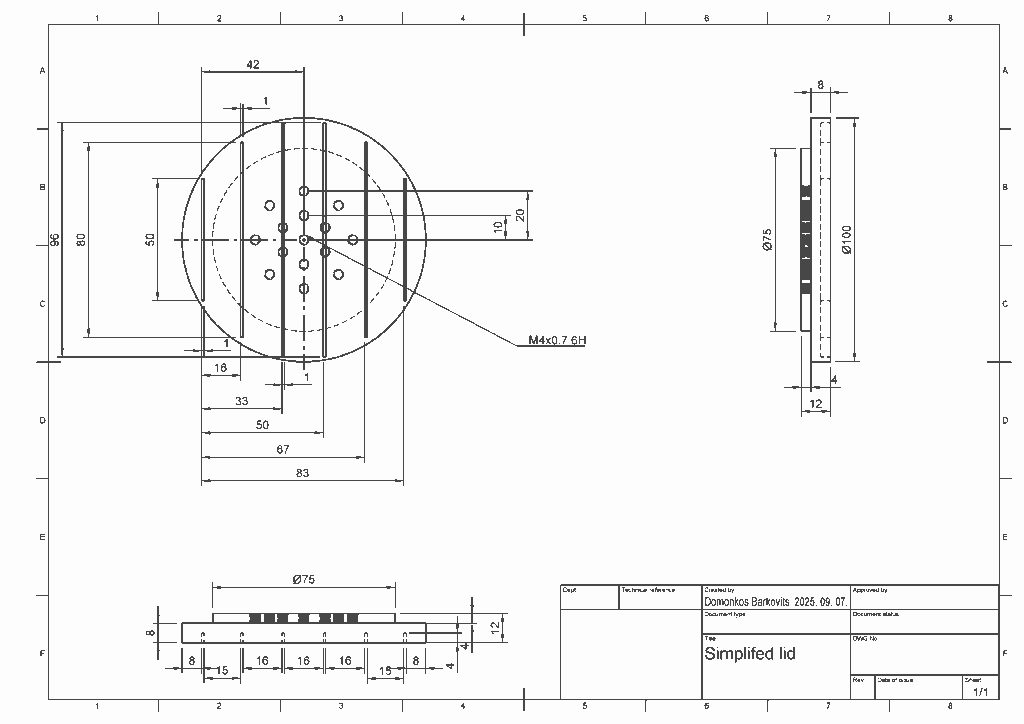

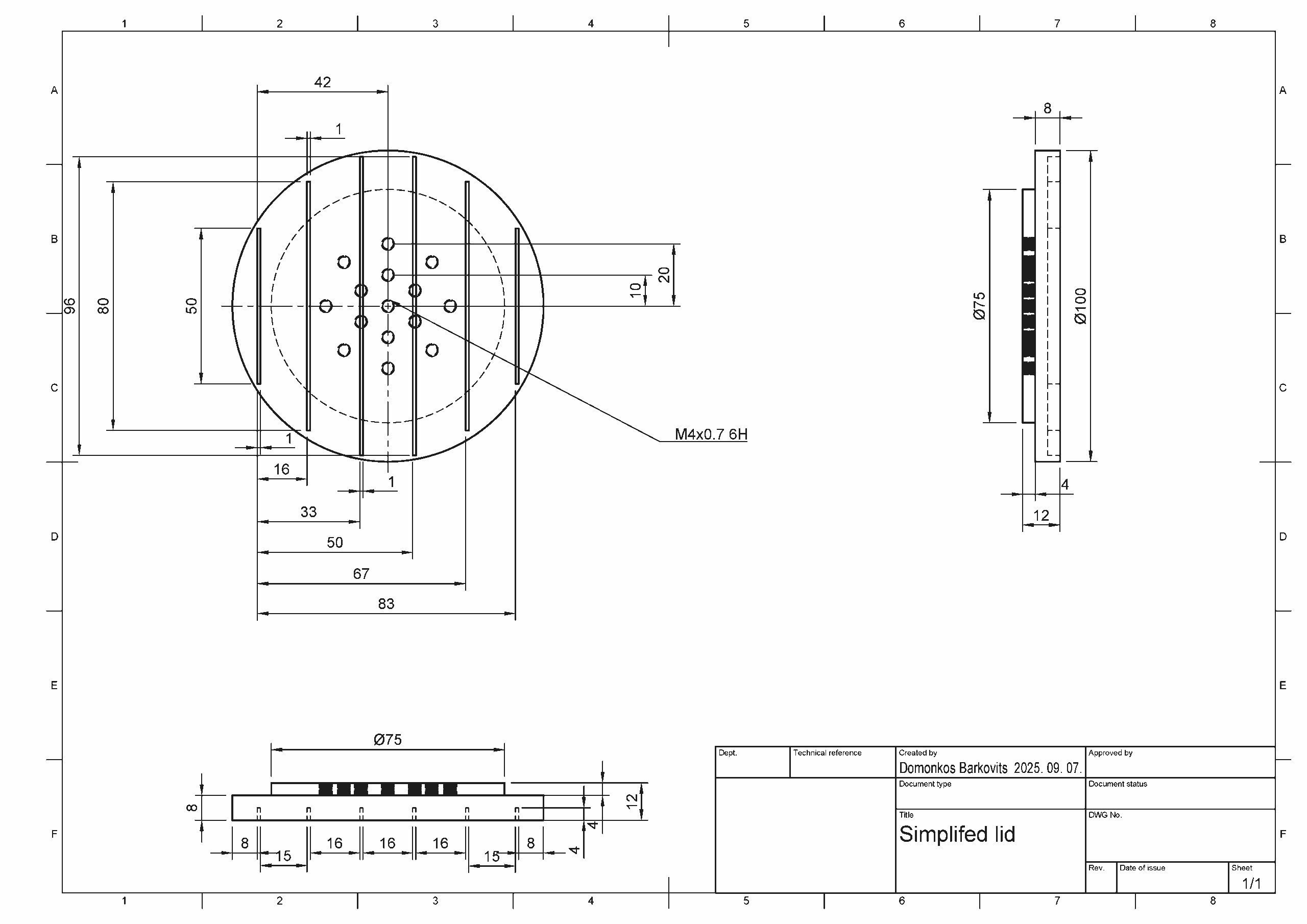

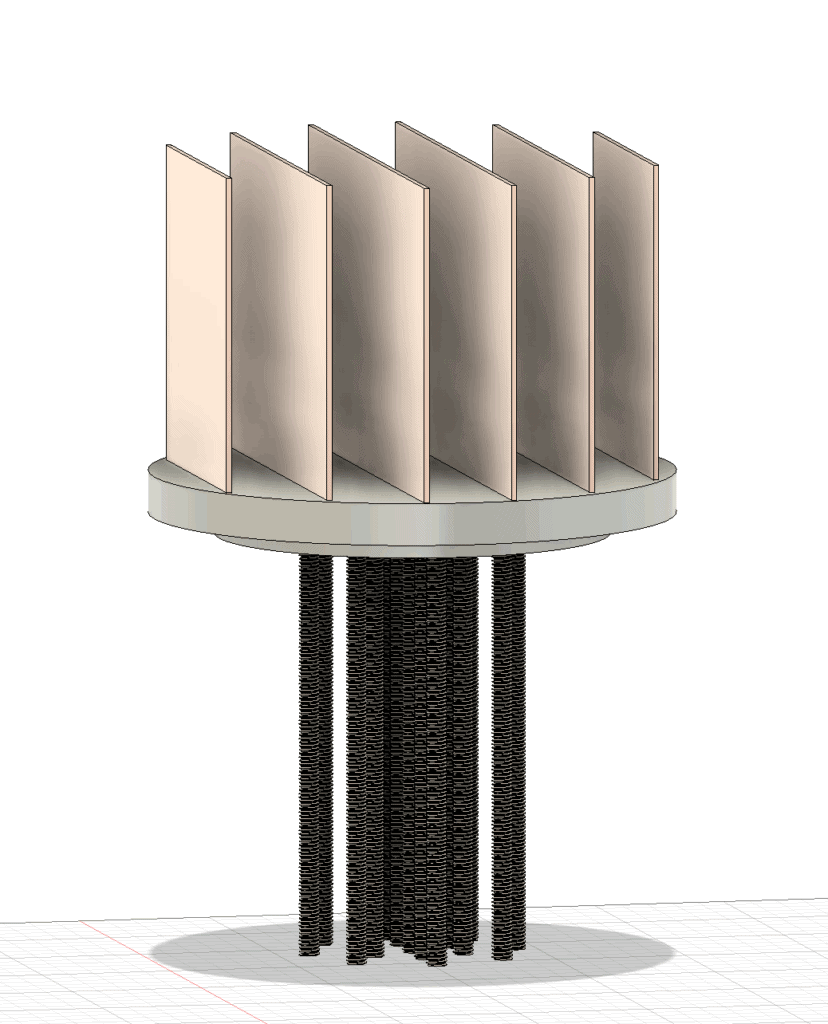

WIl gruppo coperchio è stato progettato come interfaccia modulare di trasferimento termico, ottimizzata per test sperimentali sulle proteine in condizioni di scambio termico realistiche. È composto da tre elementi realizzati con elevata precisione:

- 15 barre in alluminio filettate M4 da 84 mm, responsabili del trasferimento dell’energia termica dal fluido alla superficie del coperchio. L’alluminio è stato scelto per l’elevato rapporto tra conducibilità termica e costo.

- Un coperchio in alluminio lavorato su misura, con 15 sedi filettate per le barre e 6 guide fresate sulla superficie superiore, che garantiscono un corretto scambio termico tra le barre e le piastre.

- Sei piastre di scambio termico in rame da 1 mm di spessore, posizionate nelle guide fresate per trasferire il calore all’aria circostante.

Tutte le superfici di contatto tra barre, coperchio e piastre in rame sono accoppiate mediante pasta termica e adesivo ad alta temperatura, al fine di ridurre la resistenza termica di interfaccia e migliorare l’efficienza di conduzione.

Filosofia di progettazione e vincoli

Il coperchio è stato progettato tenendo conto della producibilità e della modularità. Considerando i fondi limitati del progetto, abbiamo privilegiato materiali standard, facilmente reperibili sul mercato. Di conseguenza, solo il coperchio ha richiesto una lavorazione CNC personalizzata, semplificando la replicabilità e la scalabilità con budget contenuti.

I principali criteri progettuali includevano:

- compatibilità con il calorimetro standard, grazie a un’interfaccia a doppio diametro (100 mm esterno e 75 mm incassato) per garantire una buona tenuta termica

- disposizione delle barre dal lato inferiore per assicurare un trasferimento di calore uniforme dal fluido verso il coperchio conduttivo

- configurazione regolabile e sostituibile delle piastre in rame, che consente di variare il numero di piastre in parallelo

Considerazioni sperimentali

Nel setup sperimentale, le piastre in rame fungono da superfici di prova per la valutazione delle nostre proteine termoconduttive e anti-fouling. A seconda dell’esperimento, esse vengono:

- lasciate non trattate come campioni di riferimento

- intenzionalmente contaminate con biofilm e sedimenti per simulare condizioni reali

- rivestite con proteine ingegnerizzate per consentire una valutazione comparativa delle prestazioni termiche e della resistenza al fouling

Questo design modulare e ottimizzato dal punto di vista termodinamico consente al nostro team di valutare quantitativamente l’influenza dei rivestimenti biologici sulle prestazioni di trasferimento del calore, rappresentando il primo passo verso materiali bio-ispirati sostenibili ed efficienti per gli scambiatori di calore.

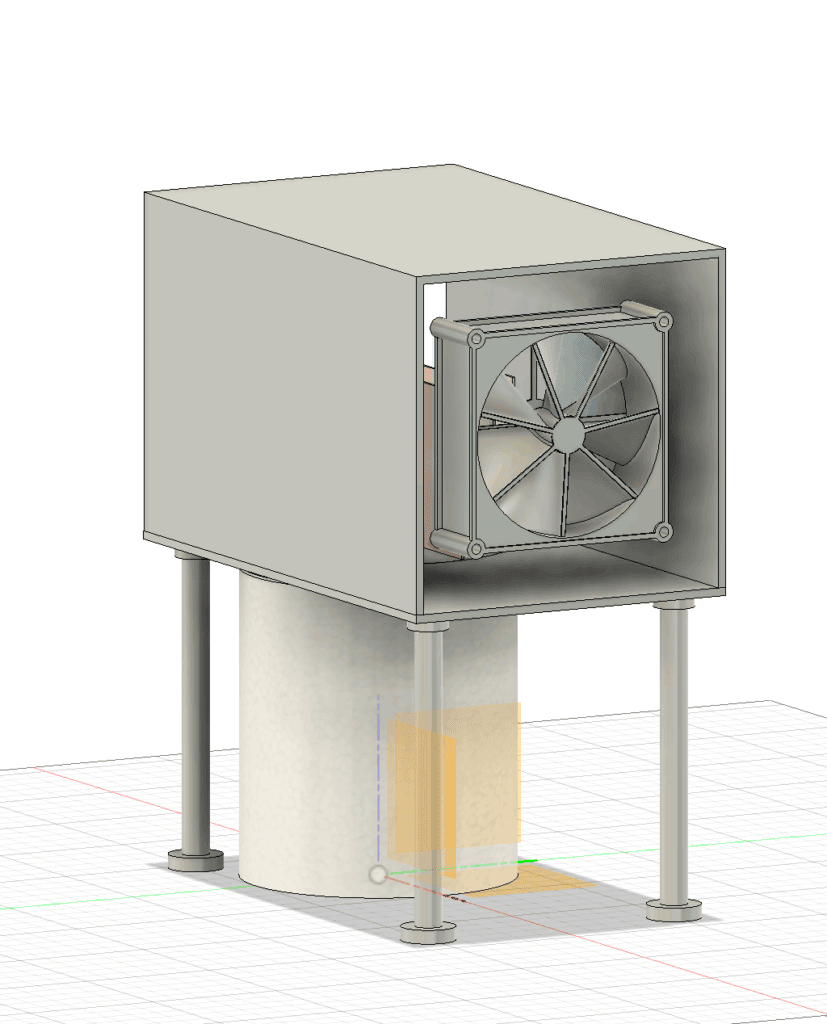

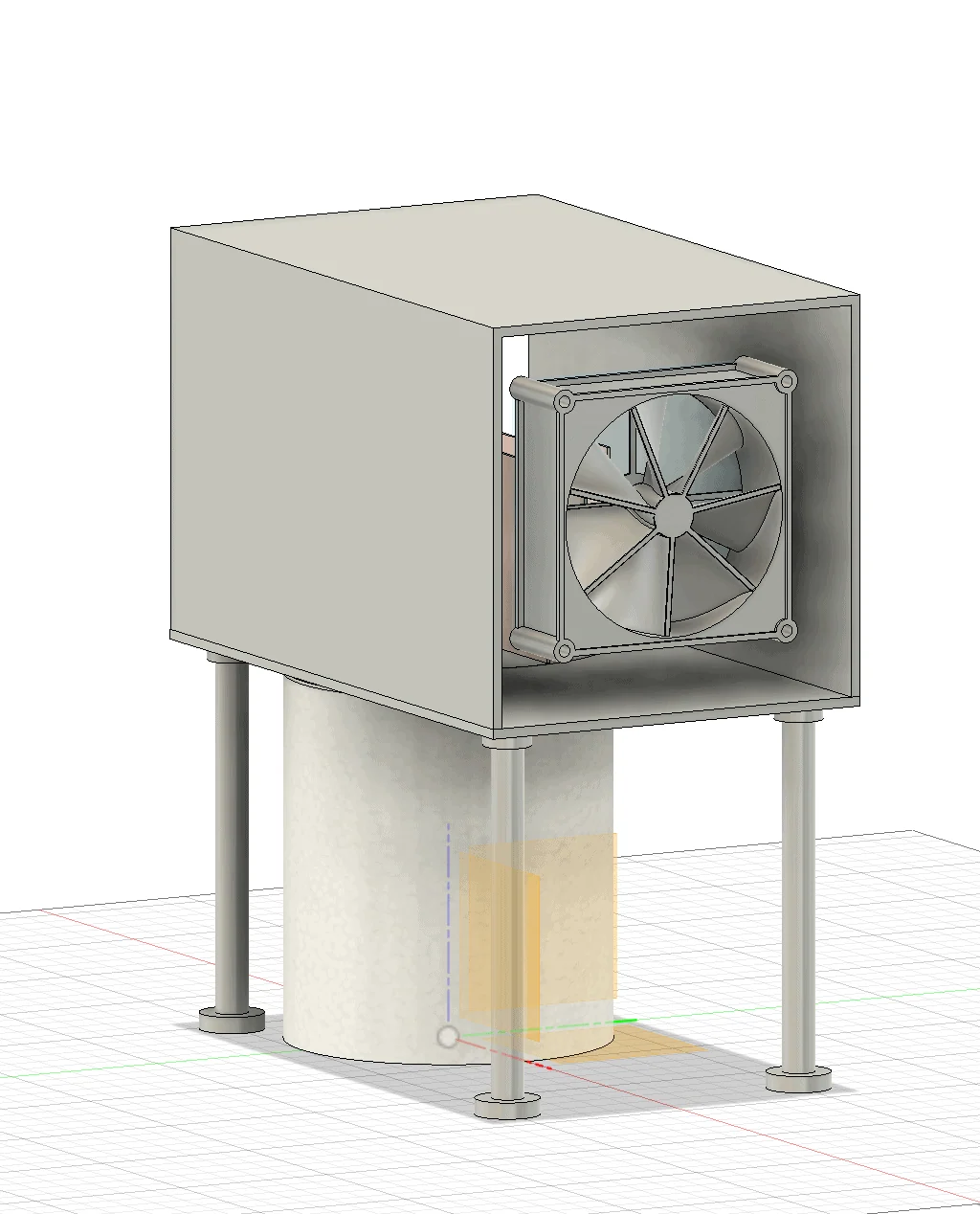

Controllo del flusso d’aria e dell’ambiente

L’intero gruppo di scambio termico viene collocato all’interno di una camera in plastica chiusa, al fine di ridurre il rischio di errori non previsti. L’insieme è posizionato sotto una cappa aspirante, per mantenere costanti umidità e temperatura dell’aria in ingresso. Un ventilatore assiale in corrente continua viene utilizzato per aumentare il flusso d’aria attraverso le piastre in rame, simulando una convezione forzata in condizioni reali.

Due sensori di monitoraggio sono collocati tra il ventilatore e le piastre conduttive: un sensore di temperatura per controllare la temperatura dell’aria in ingresso e un sensore di pressione per verificare la costanza della portata volumetrica. Questa configurazione consente di quantificare l’assorbimento di calore lato aria, garantendo al contempo condizioni di contorno stabili tra le diverse prove.

Dal prototipo all’applicazione industriale

Finora siamo riusciti a esprimere con successo le proteine ingegnerizzate e a legarle alle superfici in rame. La fase successiva del lavoro si concentrerà sulla valutazione delle proprietà antimicrobiche della nanostruttura e sulla sua scalabilità.

Utilizzando il nostro sistema modulare di prototipo, testeremo la conducibilità termica delle piastre in rame rivestite ed esporremo i campioni a condizioni controllate di flusso d’aria, umidità e fouling, per simulare sollecitazioni operative reali. Ciò permetterà di quantificare i miglioramenti in termini di efficienza di scambio termico, resistenza al biofouling e durabilità rispetto a superfici non trattate o contaminate.

In prospettiva, prevediamo di applicare il nostro rivestimento proteico a scambiatori di calore su scala industriale, per valutarne l’impatto sulle prestazioni termiche in sistemi reali e validarne l’impiego in impianti HVAC e data center. Introducendo una tecnologia completamente nuova in un settore che finora non aveva mai considerato soluzioni biologiche per superare le proprie criticità, CoreSpin punta ad alimentare il futuro con maggiore efficienza.

Qual è il progetto più interessante all’intersezione tra ingegneria e biologia a cui hai lavorato o che hai visto? Raccontaci la tua esperienza nei commenti!

Condividi la tua storia di ingegneria o di design di prodotto

Condividi la tua storia!

Condividi il tuo percorso di progettazione e design di prodotto e ricevi una ricompensa di 300 euro! Mostra le tue soluzioni innovative e le tue best practice alla nostra community.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)