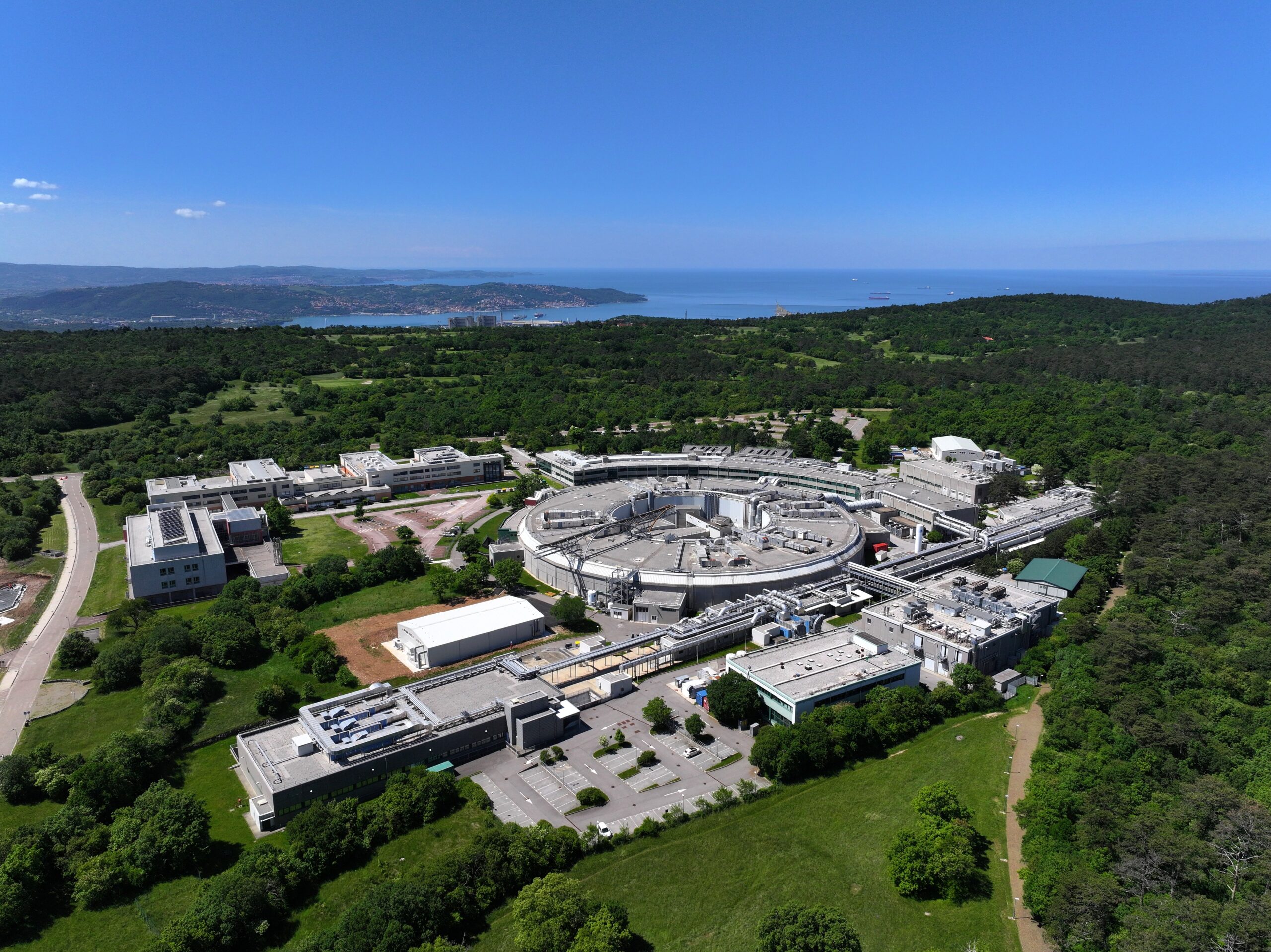

Fondata nel 1986 e operativa dal 1993, Elettra Sincrotrone Trieste si trova a Trieste, in Italia, e gestisce due sorgenti luminose di riferimento:

- Elettra, un anello di accumulazione di terza generazione con oltre 30 linee di fascio (beamline).

- FERMI, un laser a elettroni liberi di livello mondiale che genera impulsi ultracorti, completamente coerenti, dall’UV ai raggi X soffici, della durata di poche decine di femtosecondi.

Questi strumenti consentono a scienziati e ingegneri di esplorare materiali e processi alla scala atomica, aprendo la strada a innovazioni nei settori della microelettronica, dell’accumulo di energia, dell’aerospazio e oltre.

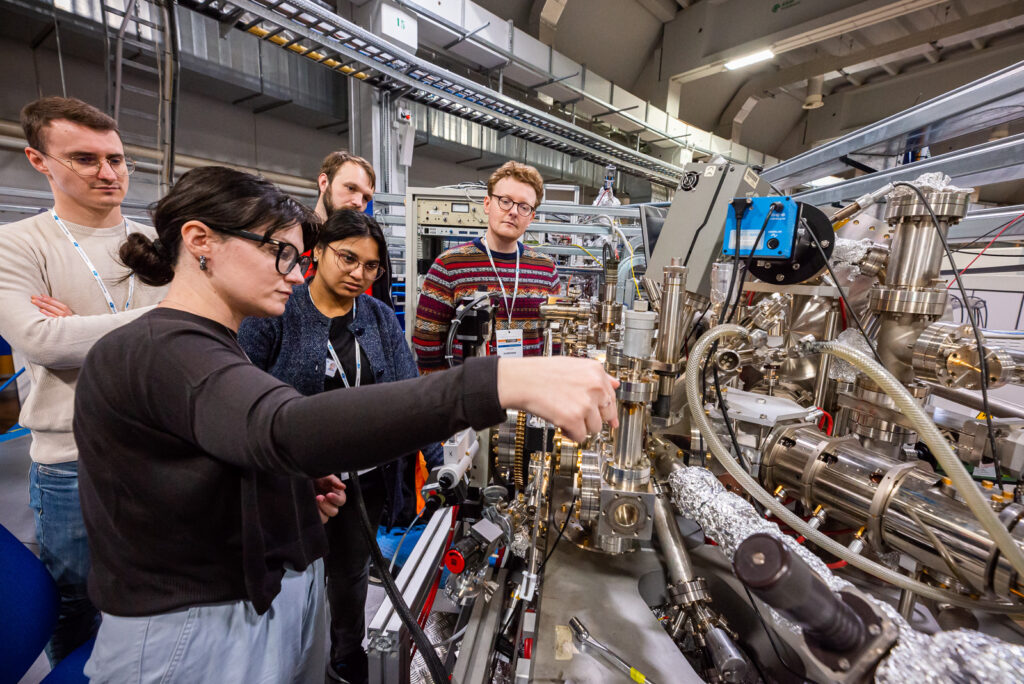

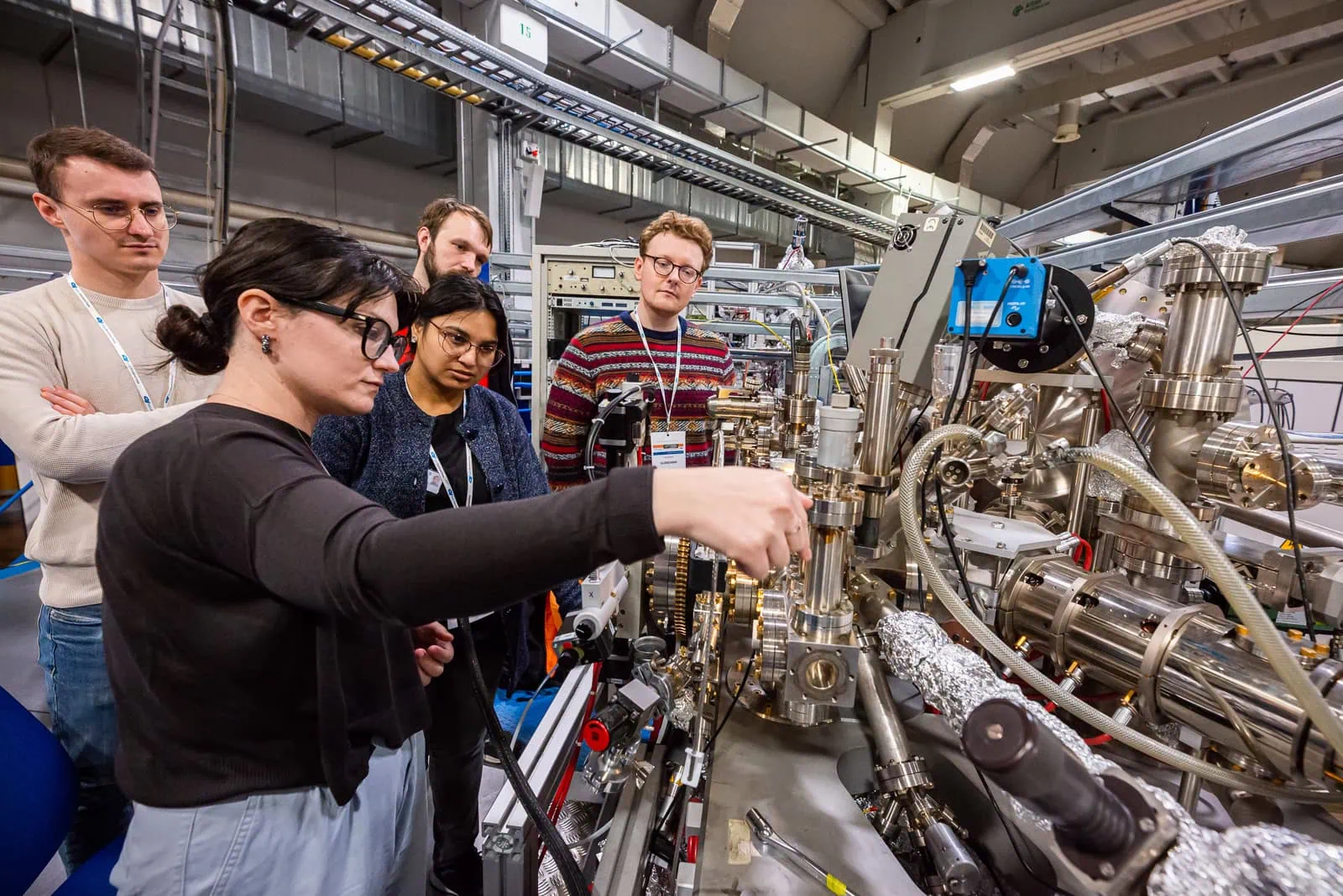

Molte delle nostre linee di fascio, come Spectromicroscopy, svolgono un ruolo cruciale nella ricerca industriale applicata. Tecniche come la spettroscopia a raggi X e l’imaging su scala nanometrica vengono utilizzate per studiare superfici, film sottili e nanostrutture — aspetti fondamentali per ottimizzare materiali destinati a semiconduttori, dispositivi di accumulo energetico e sistemi catalitici. Questo collegamento diretto tra scienza sperimentale e applicazioni reali accelera l’innovazione sia nella manifattura che nello sviluppo di tecnologie avanzate.

La nostra storia è segnata da importanti traguardi ingegneristici. La costruzione di FERMI, ad esempio, ha richiesto sistemi di stabilizzazione meccanica e termica ad altissima precisione, componenti personalizzati, diagnostica avanzata e sincronizzazione a livello di femtosecondi.

La gestione quotidiana delle beamline richiede le stesse caratteristiche di una manifattura d’eccellenza: affidabilità, personalizzazione, integrazione CAD/CAM e rapidità di intervento

Una sfida ingegneristica per la scienza di nuova generazione

Elettra 2.0 rappresenta un aggiornamento completo della nostra sorgente di luce sincrotrone verso una struttura di quarta generazione, progettata per fornire luce completamente coerente e a limite di diffrazione. Il cuore di questa trasformazione è un nuovo reticolo a 12 archi (S6BA-E), che riduce l’emittanza orizzontale di un fattore 50, ottenendo fasci ultra-focalizzati e stabili.

Questo salto prestazionale si traduce in un aumento di 100 volte della brillanza a 10 keV e in un miglioramento fino a 60× della coerenza a 1 keV, il tutto riutilizzando l’infrastruttura originale — un traguardo sia scientifico che ingegneristico.

Per raggiungere questi obiettivi servono sistemi meccanici ultra-precisi: camere a vuoto, supporti per le beamline ed elementi di guida del fascio, tutti progettati e realizzati con la massima cura nei dettagli.

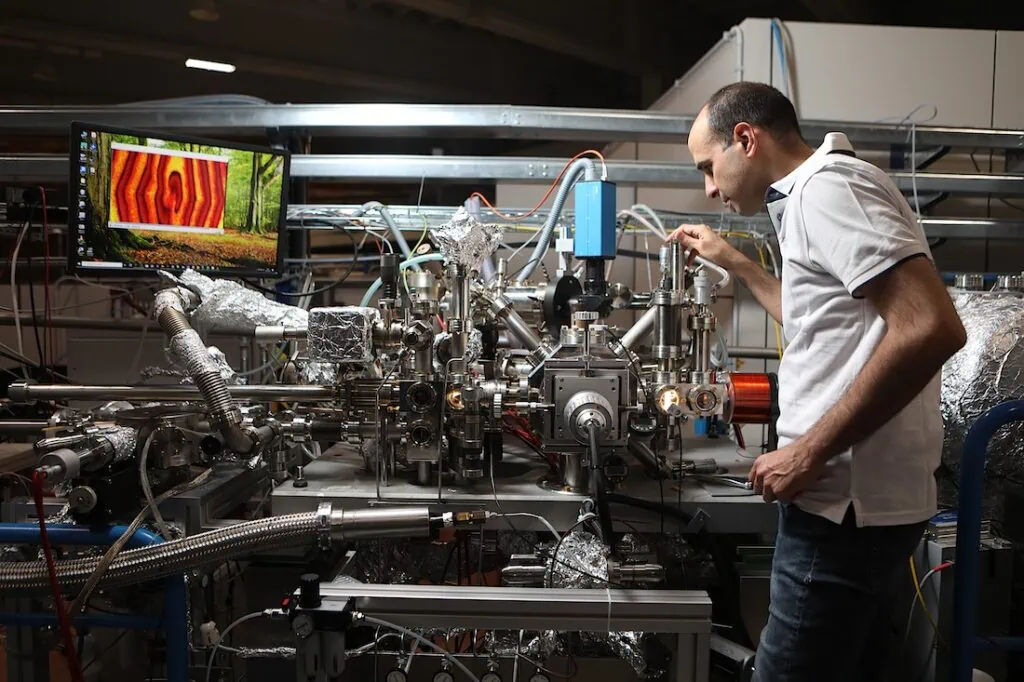

Dentro la linea di fascio: il sistema dietro Elettra 2.0

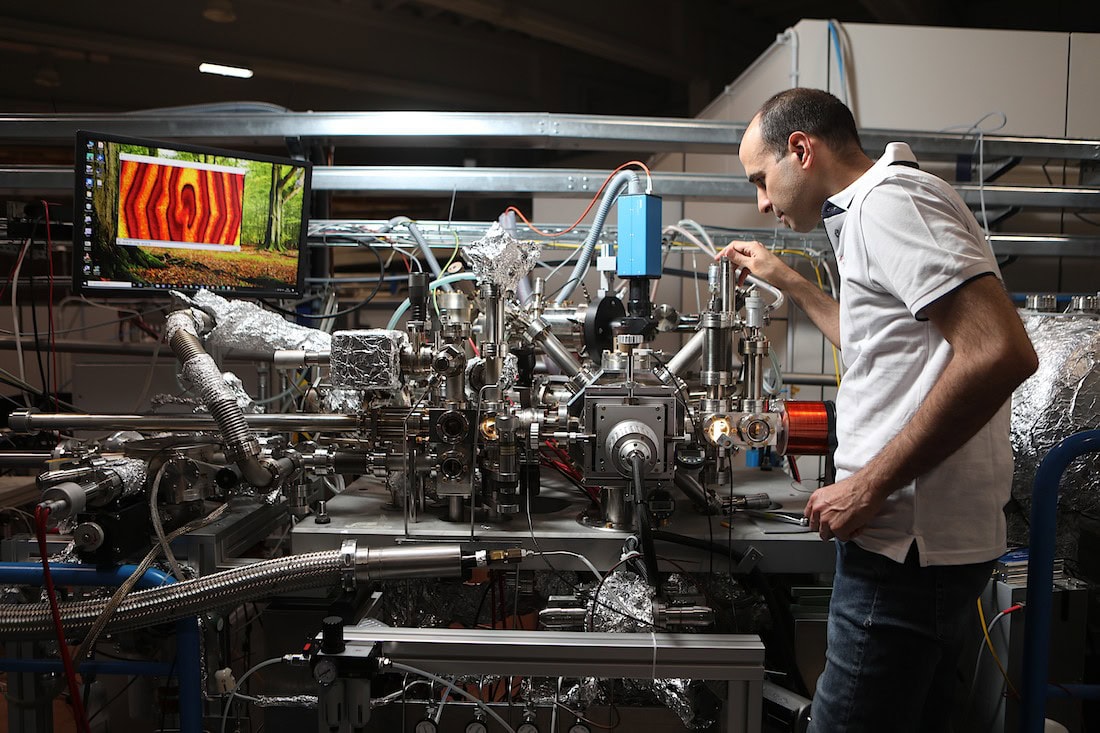

Progettare sistemi per Elettra 2.0 significa lavorare all’intersezione tra stabilità estrema, ultra-alto vuoto (UHV) e qualità del fascio fotonico. Ogni componente — dagli assi di movimento alle strutture di supporto e interfacce — deve operare con precisione nanometrica, resistere a perturbazioni termiche e vibrazionali e mantenere l’integrità del vuoto durante lunghi cicli sperimentali.

Uno degli obiettivi più significativi nell’aggiornamento di Elettra 2.0 è stato lo sviluppo di un sistema di movimento XYZ ad alta precisione per la linea di fascio Spectromicroscopy. Il sistema comprende:

- Assi di movimento con precisione a livello di nanometri — fondamentali per esperimenti che richiedono accuratezza estrema

- Componenti compatibili con UHV, realizzati in ceramica e rame OFHC ad alta purezza

- Piedini di supporto con isolamento dalle vibrazioni per mantenere una stabilità assoluta

Ogni elemento doveva rispettare tolleranze strettissime, sopportare sollecitazioni termiche e meccaniche e integrarsi nei flussi di lavoro basati su CAD. La precisione di movimento non è solo un requisito meccanico: influisce direttamente sulla risoluzione spaziale, sul rapporto segnale/rumore e sulla ripetibilità delle tecniche di imaging su scala nanometrica e delle misure di assorbimento dei raggi X.

Dare vita al sistema di movimento

Nel 2022, il nostro team ha iniziato a trasformare i dettagliati modelli CAD in componenti fisici tramite la piattaforma di produzione Xometry. Utilizzando strumenti di produzione digitale, abbiamo specificato materiali di grado UHV e ricevuto in poche settimane parti realizzate con precisione millimetrica.

The full XYZ assembly—including motion stages, structural elements, and supports—was built to nanometer-level tolerances, ready for integration into the beamline.

Once installed at the Spectromicroscopy end-station, the XYZ system delivered smooth, repeatable motion with nanometer precision under vacuum. All components, including ceramic and high-purity copper parts, passed vacuum cleanliness tests—guaranteeing a contamination-free environment. Meanwhile, vibration-isolation feet kept the setup stable with microscope-level steadiness. Together, these elements fulfilled the rigorous operational demands of the beamline—validating their role in the broader Elettra 2.0 platform.

Una piattaforma di lancio per ulteriori innovazioni

Con il sistema XYZ implementato con successo, Elettra sta procedendo nello sviluppo di nuovi componenti ad alta frequenza per il suo anello di accumulazione aggiornato — spingendo ancora oltre i limiti della scienza della luce. Questi componenti sono realizzati attraverso lo stesso flusso di lavoro dal digitale al pezzo finito, garantendo gli stessi standard di precisione, qualità e puntualità nelle consegne, mentre l’impianto continua a perseguire il suo obiettivo: creare una sorgente luminosa di quarta generazione completamente coerente e a limite di diffrazione.

Quali sistemi avete progettato che richiedono un simile livello di precisione? Ci piacerebbe sapere come affrontate movimento, vuoto e controllo in ambienti estremi.

Condividi la tua storia di ingegneria o di design di prodotto

Condividi la tua storia!

Condividi il tuo percorso di progettazione e design di prodotto e ricevi una ricompensa di 300 euro! Mostra le tue soluzioni innovative e le tue best practice alla nostra community.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)