Spessori delle pareti nella stampa a iniezione - consigli?

Ciao,

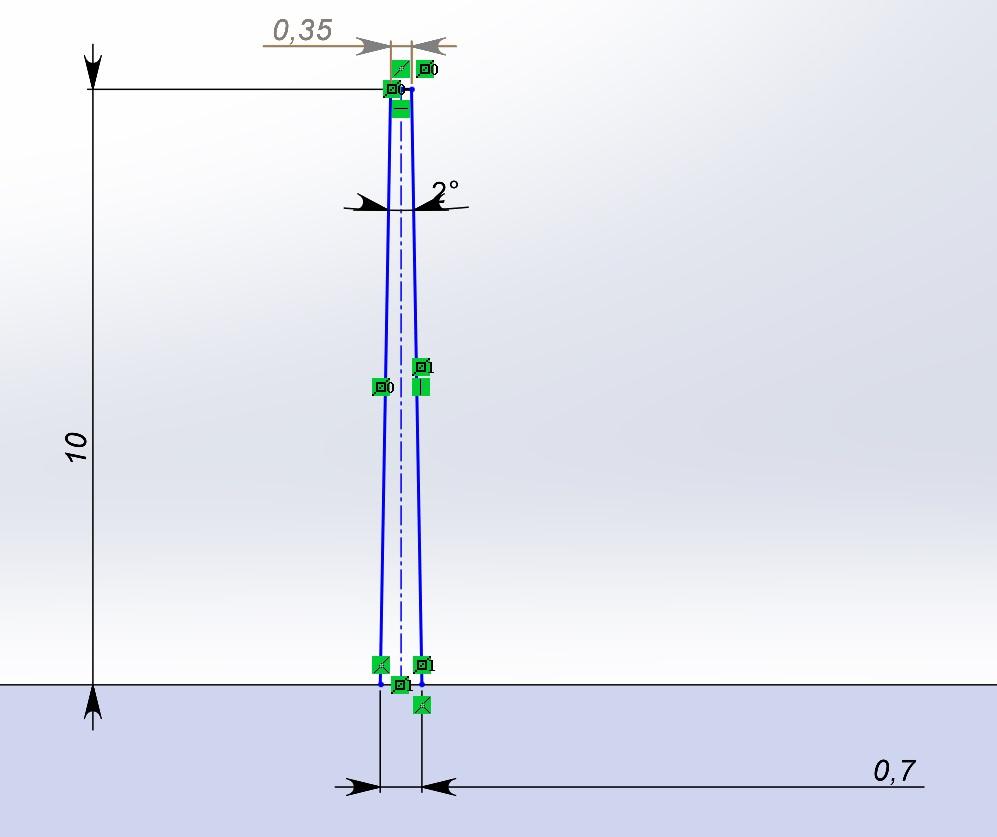

Sono un ingegnere meccanico attualmente nella fase di progettazione dello sviluppo di custodie rettangolari utilizzando il materiale PA66 GF30. Dai miei progetti precedenti, ho riscontrato sfide nel raggiungere dimensioni coerenti, in particolare con sezioni a parete sottile. Nel mio design attuale, una caratteristica critica ha uno spessore della parete specificato di 0,7 mm, che sospetto possa portare a problemi di deformazione e di resistenza sulla base dell’esperienza passata.

Per prevenire preventivamente problemi potenziali, sto considerando di regolare lo spessore della parete. Tuttavia, questo potrebbe influire sulla larghezza totale, inizialmente progettata a 80,0 mm (+/- 0,05 mm).

- Qual è lo spessore minimo della parete generalmente raccomandato per la stampa a iniezione di PA66 GF30 per garantire l’integrità strutturale senza compromettere la precisione dimensionale?

- Dato le tolleranze severe richieste, sarebbe appropriato attenersi alla ISO 20457 per le tolleranze generali in questa situazione, che è specificamente studiata per le parti in plastica stampate a iniezione?

Apprezzerei qualsiasi intuizione o suggerimento su come affrontare al meglio questa sfida di progettazione.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

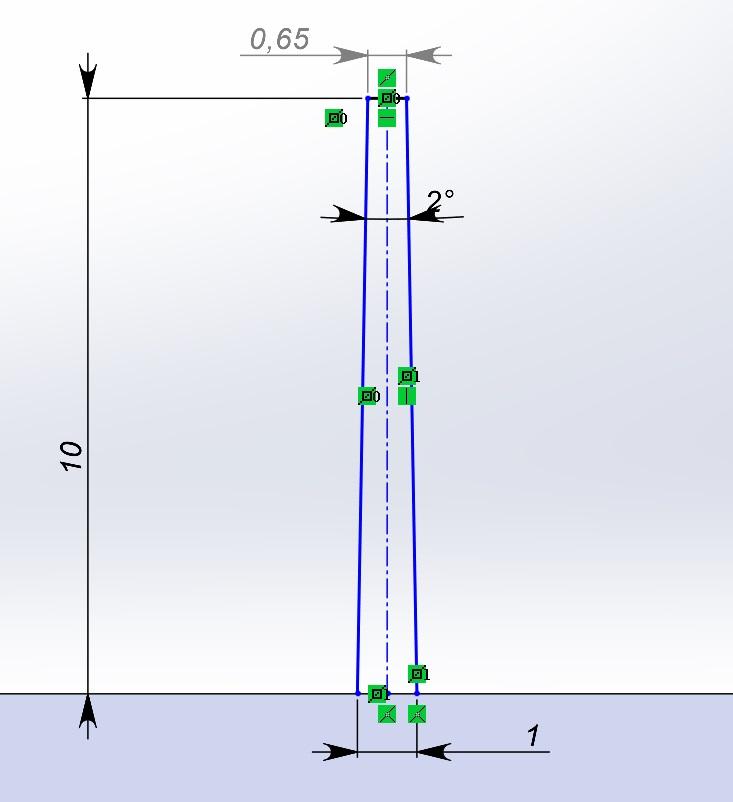

Login con il mio account Xometry  Come potete vedere nell'immagine, con uno spessore di 1 mm si ottiene un buon risultato nella parte superiore della costola.

Come potete vedere nell'immagine, con uno spessore di 1 mm si ottiene un buon risultato nella parte superiore della costola.

Spero che queste informazioni vi siano utili,

passate una buona giornata :-)

Spero che queste informazioni vi siano utili,

passate una buona giornata :-)