Mühendisler, birleşen silindirik yapıların tasarlandığı gibi çalıştığından emin olmak için limitler ve geçmeler adı verilen standart bir toleranslandırma sistemi kullanır. Bu sistem, bir delik ve bir mil için izin verilen boyut değişimini ve bu değişimlerin bir araya gelerek nasıl boşluklu, ara tip veya sıkışmalı geçmeleri oluşturduğunu tanımlar.

Bu makalede ISO 286-2 terminolojisi geçerlidir; ASME/ANSI yaklaşımı, küçük ifade farklılıklarıyla aynı prensipleri kullanır.

Limitler ve Geçmelerin Önemi

Birçok montajlı düzenekte, sorunsuz çalışma ile maliyetli arıza arasındaki fark mikrometrelerle ölçülür. Hiçbir proseste her seferinde tam ölçüler elde edilemez.

Limitler ve geçmeler sistemi, mil ve delik gibi birleşen parçalar için kabul edilebilir boyutsal farklılıkları tanımlayan bir çerçeve sunar. Bu standardizasyon, mühendisler, üreticiler ve kalite ekipleri tarafından anlaşılabilen evrensel bir dil oluşturur. Bu sayede tedarikçiler, proses kabiliyetlerini (tolerans sınıfları) müşterilere iletebilir ve tasarımcılar tam işlevsel gerekliliklerini belirleyebilir.

Bu sistemin kullanılması, birçok temel mühendislik hedefine ulaşılmasını sağlar:

- Birbirinin yerine kullanılabilirlik: Farklı üretim partilerinden veya tedarikçilerden gelen parçaların doğru şekilde monte edilmesini sağlar.

- İşlevsel Performans: Düzgün hareket, yük aktarımı, sızdırmazlık veya dayanıklılık için doğru boşluk veya sıkılığı sağlar.

- Maliyet Kontrolü: Aşırı toleranslandırmayı ve aşırı hassasiyetle ilişkili gereksiz üretim maliyetlerini önler.

- Montaj Kolaylığı: Parçaların kaydırma, basma veya ısıyla geçme (ısıtma ve soğutma) gibi amaçlanan yöntemle birleştirilebilmesini sağlar.

- Güvenilirlik ve Güvenlik: Aşırı gevşeklik, mekanik gerilim, aşınma, titreşim veya sızıntı gibi sorunlardan kaynaklanan arıza riskini azaltır.

- Tutarlı Kalite: Muayene ve parça kabulü için net ve ölçülebilir standartlar oluşturur.

- Açık İletişim: Tasarım, üretim ve kalite kontrolü arasındaki belirsizliği ortadan kaldıran evrensel bir dil (ISO/ANSI’ye göre) sağlar.

Tolerans Aralığının Genişliği

Limitler ve geçmeler, her özellik için izin verilen bir boyut aralığı tanımlar. Bir delik ve bir mili eşleştirdiğinizde, aralıklarının genişlikleri, gevşekten sıkıya geçmenin özelliğini veya limitler ve geçmeler terimleriyle boşluk, ara tip ve sıkılığı (teması) belirler.

Toleranslar bir harf + sayı olarak yazılır (ör. bir delik için H7, bir mil için k9).

- Sayı, Uluslararası Tolerans Sınıfıdır (IT sınıfı). Bu sayı, tolerans aralığının genişliğini belirler ve aralığın nominal değere göre nerede bulunduğundan bağımsızdır

- Harf, aralığın konumunu belirler; harfleri daha sonra ele alacağız.

Limitler ve geçmelerin dışında, bir boyutu 25 mm ± 0,15 mm şeklinde de belirtebilirsiniz; bu, o bant içinde ölçülen tüm boyutların muayeneden geçeceği anlamına gelir. IT sınıfları, aynı fikri nominal boyuta bağlı tek bir sayı ile daha özlü bir şekilde ifade eder.

Örnek. 40 mm nominal boyutlu delik için IT7 seçildiğinde 25 µm (0,025 mm) genişliğinde bir aralık elde edilir. Bu genişlik, nominal değerde merkezlenebilir (±12,5 µm) veya daha sonra seçeceğiniz harfe bağlı olarak yukarı veya aşağı kayabilir. Sınıf yalnızca genişliği belirler.

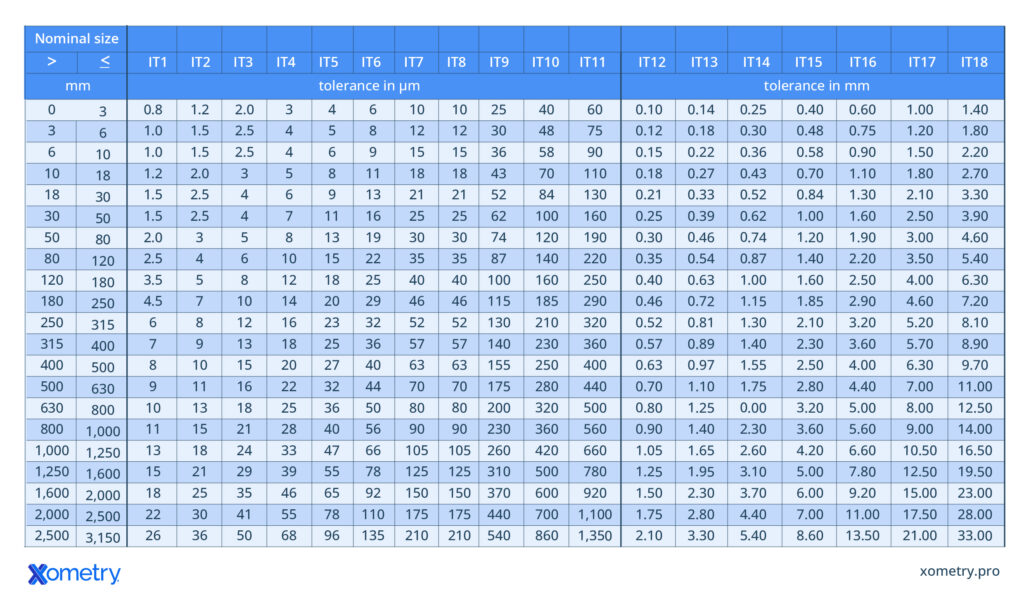

Limitler ve geçmeler sistemi Uluslararası Tolerans Sınıflarını kullanır. Tolerans aralığı, aşağıdaki tabloda olduğu gibi tek bir sayı ile belirtilir.

IT Sınıfı Tablosu Nasıl Okunur?

Tablo, bir parçanın nominal boyutunu bir IT Sınıfına bağlayarak toplam tolerans genişliğini tanımlar.

Bu işlemde, parçanın Nominal boyut aralığı sol taraftaki sütunlarda bulunur. Örneğin, 40 mm çapındaki bir delik “> 30” ile “≤ 50” mm aralığına girer.

Bu satırda seçili Uluslararası Tolerans Sınıfı (IT Sınıfı) sütununa gidildiğinde tolerans genişliği gösterilir. 40 mm’lik parçamız için IT7’yi seçmek, toplam tolerans genişliğini 25 µm (veya 0,025 mm) olarak verir. Daha yüksek toleranslı sınıflar (IT12 ve üzeri) için birimler mikrometreden (µm) milimetreye (mm) değişir.

Bu IT Sınıfı yalnızca genişliği tanımlar, konumu tanımlamaz. 40 mm’lik bir delik için 25 µm genişlik birçok şekilde uygulanabilir:

- 40 mm ±0,0125 mm

- 40 mm +0,020 / -0,005 mm

- 40 mm +0,025 / -0,000 mm

Bu 25 µm aralığının konumu, başlangıç noktasını tanımlayan harfle (H7’deki “H” harfi gibi) belirlenir.

Öncelikle, tolerans sınıflarının uygulanabilirliği hakkında biraz bilgi verelim.

Tolerans Sınıflarının Genel Uygulamaları

| IT Sınıfı/ Sınıfları | Hassasiyet Seviyesi | Tipik Uygulamalar ve Örnekler |

| IT00-IT01 | Ultra Yüksek Hassasiyet | Genel tabloya dahil edilmez. Tipik örnekleri arasında optik düzlemsel elemanlar ve bazı havacılık-uzay veya yarı iletken araç takımları bulunur. |

| IT1-IT4 | Son Derece Hassas | Yüksek doğrulukta ölçüm cihazları, hassas ölçüm cihazları ve bilimsel optik ekipmanlar için. Bu uygulamalar günlük mühendislik çalışmalarında nadirdir. |

| IT5 | Çok Yüksek Hassasiyet | Toleransların minimum olması gereken hassas montajlar (geçmeler) için uygundur. Tipik örnekleri arasında yüksek hassasiyetli dişliler veya millere monte edilmiş dişliler bulunur. |

| IT6-IT7 | Yüksek Hassasiyet (Yaygın) | Montaj, hareket ve hava geçirmezlik için yüksek hassasiyet gerektiren geçmeler için kullanılır. Tipik örnekleri arasında standart mil yatakları, yaygın kullanılan ara tip veya sıkışmalı geçmeler, orta ve yüksek hassasiyetli dişliler, hidrolik bileşenler ve motor krank mekanizması parçaları bulunur. |

| IT8-IT9 | Orta Hassasiyet | Hassasiyet talepleri yüksek olmadığında. Tipik örneklerleri arasında düşük hassasiyetli ara tip geçmeler, boşluklu geçmeler (özellikle biçim/konum sapmalarının telafi edilmesi gereken yerlerde) ve orta hızlı miller için destekler bulunur. |

| IT10 | Orta/Düşük Hassasiyet | Üretimin basitleştirilmesinin esas olduğu ve montajın daha fazla gevşekliğe izin verdiği durumlarda yaygın kullanılır. Uygulamalar IT8-IT9’a benzerdir, ancak daha düşük hassasiyettedir. |

| IT11-IT12 | Düşük Hassasiyet (Kaba) | Büyük boşluklar gerektiren ve geniş bir toleransın kabul edilebilir olduğu montajlarda kullanılır. Örnekler arasında kapaklar, flanşlar, presler ve tarım makinesi parçaları gibi kritik olmayan bileşenler bulunur. |

| IT13-IT18 | Çok Düşük Hassasiyet (Çok Kaba) | Hassas olmayan parçalar için. Çoğu çağdaş üretim yöntemi daha yüksek hassasiyet sağlayabildiğinden, bu sınıflara sıklıkla başvurulmaz. Örnekler arasında yapısal çelik işleri, kaynaklar, dökümler ve madencilik makineleri bulunur. |

Toleranslara Ulaşma: Süreç ve Maliyet

Aşağıdaki tabloda, sırayla her bir işleme operasyonuyla hangi tolerans sınıfına ulaşılabileceği gösterilmektedir.

| İşleme tipi | Tipik IT sınıfları* |

| Laplama, honlama | IT4–IT5 |

| Silindirik taşlama | IT5–IT7 |

| Yüzey taşlama | IT5–IT6 |

| Elmas torna / delme | IT5–IT6 |

| Broşlama | IT5–IT7 |

| Raybalama | IT6–IT10 |

| Torna | IT7–IT13 |

| Delme (Delik delme) | IT8–IT13 |

| Dik İşleme (Freze) | IT10–IT13 |

| Planyalama ve şekillendirme | IT10–IT13 |

| Delme (Matkapla) | IT10–IT13 |

*Gerçek kapasite boyuta, malzemeye, iş parçası tutucusuna, takım durumuna ve atölye uygulamasına bağlı olarak değişir.

Hızlı bir inceleme ile, standart CNC tornanın IT7 aralığına ulaşabileceği, frezelemenin (dik işleme) ise genellikle IT10 ila IT13 aralığında olduğu görülebilir.

Tornadaki bu daha yüksek doğruluk, delik bazlı sistemin (ki bunu biraz sonra ele alacağız) genellikle mil bazlı bir sisteme tercih edilmesinin temel nedenidir.

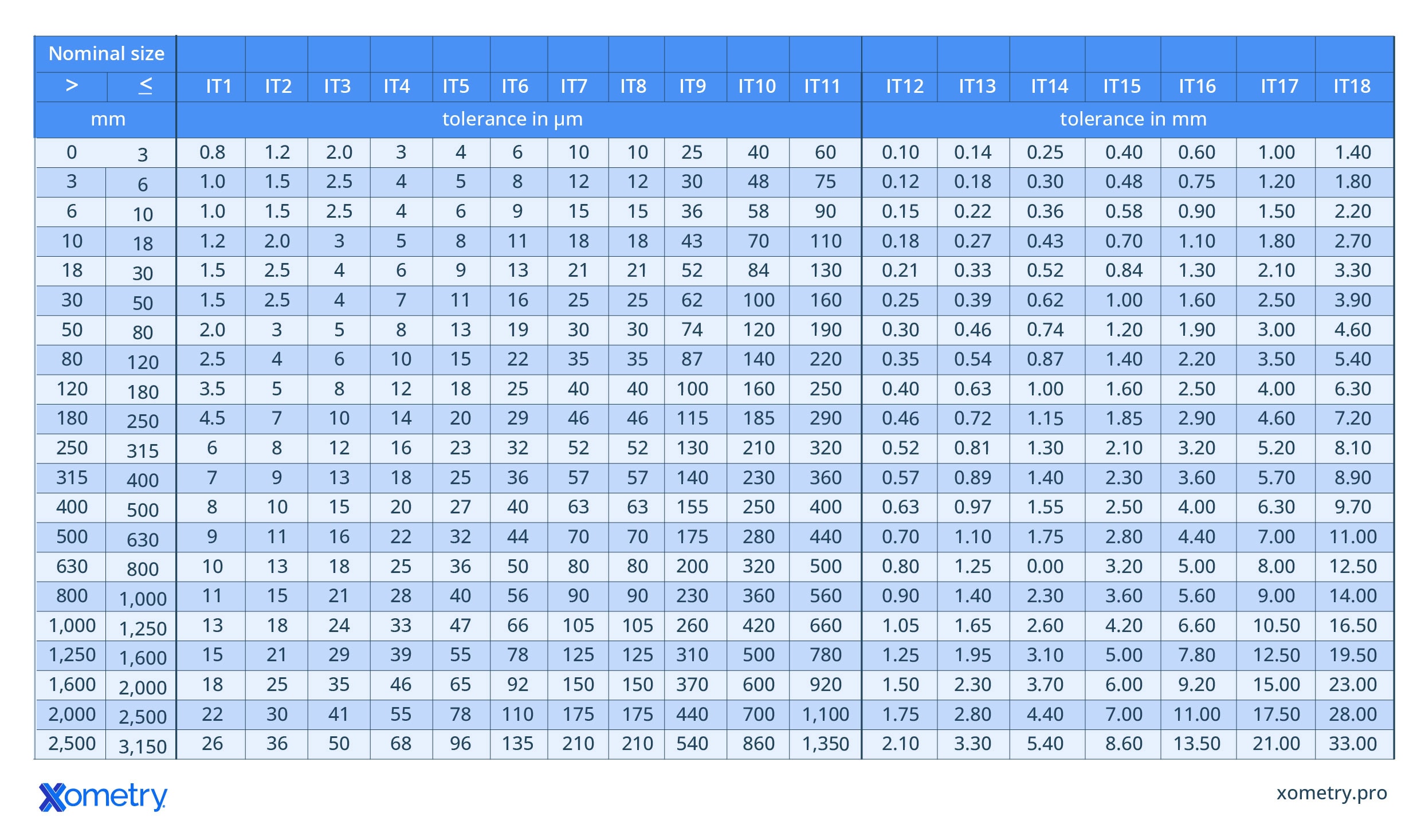

Yukarıdaki grafik, yüzey işleme hassasiyeti ile üretim maliyeti arasındaki üstel ilişkiyi göstermektedir.

Bu grafiğin bir örnek olduğunu ve nominal boyutları göstermediğini belirtmek önemlidir. Bu ayrım çok önemlidir çünkü (+/- 0,063 mm gibi) aynı toleransları korumak, daha büyük nominal boyutlarda daha zor hale gelir. Örneğin, 100 mm çapındaki bir milde bu toleranslara ulaşmak, 30 mm çapındaki bir mile göre daha zor ve maliyetlidir.

Daha sıkı toleranslar, üretim maliyetlerinde hızlı bir artışa yol açar. Bunun nedeni, ince taşlama, laplama ve seçici yeniden işleme gibi ardıl işlem prosesleri için gereken ek süre, kurulum ve muayenelerdir. Maliyet üzerindeki etki, daha büyük nominal boyutlar için de daha fazladır; örneğin, Ø100 mm’lik bir milde ±0,063 mm’lik bir toleransı korumak, Ø30 mm’lik bir mile göre daha zorlu ve maliyetlidir.

Tolerans Aralığının Konumu

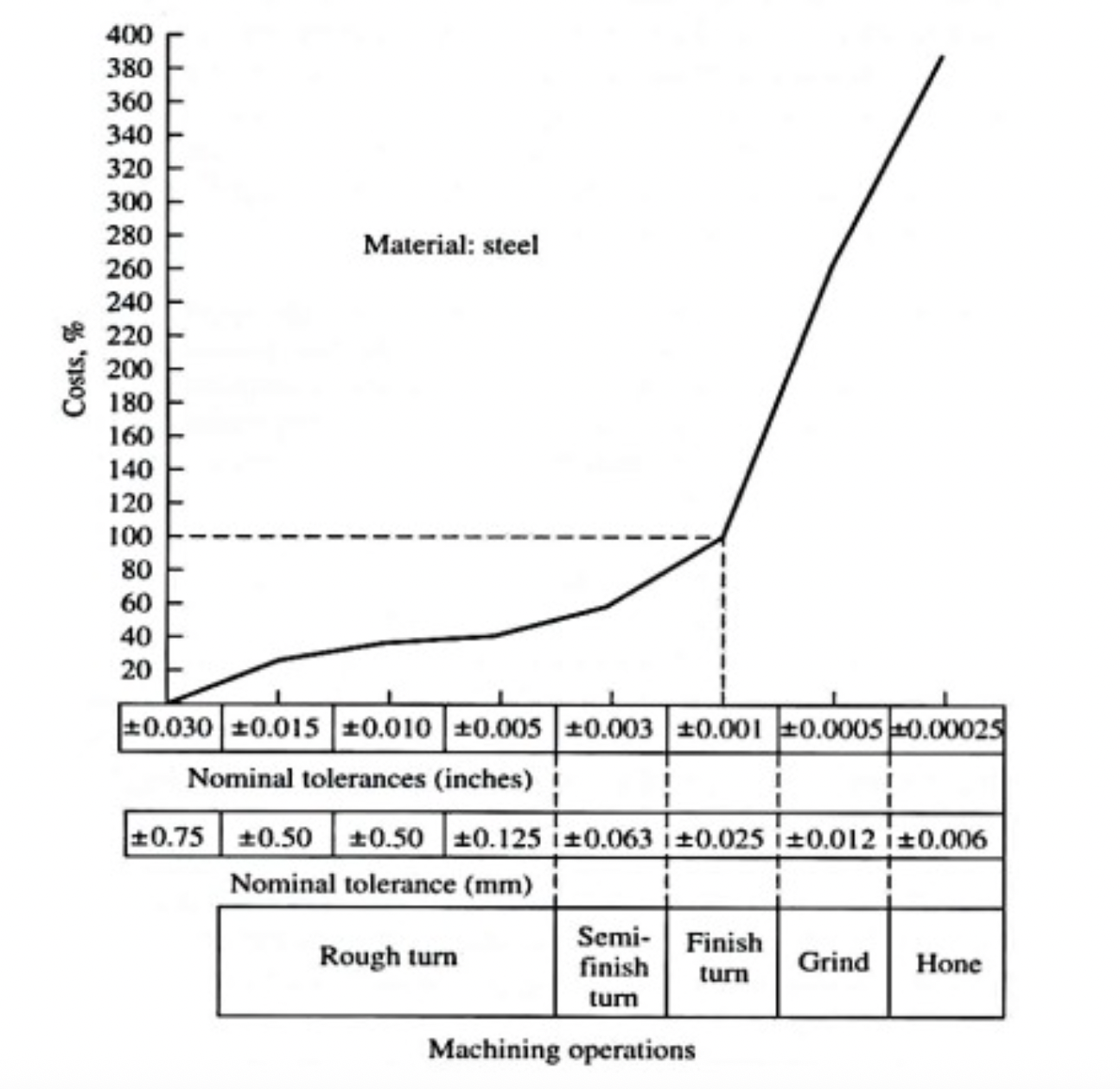

IT Sınıf numarası (örneğin, H7‘deki ‘7’) tolerans aralığının genişliğini tanımlarken, harf (örneğin, ‘H’) IT Sınıf numarası (örneğin, H7‘deki ‘7’) tolerans aralığının genişliğini tanımlarken, harf (örneğin, ‘H’) nominal boyuta göre konumunu tanımlar.

- Büyük harfler (ör. H, G, K) delikler (iç özellikler) için kullanılır.

- Küçük harfler (ör. h, g, k) miller (dış özellikler) için kullanılır.

ISO sisteminde bu harf, temel sapmayı gösterir; bu da tolerans aralığının nominal çapa veya “sıfır çizgisine” göre nerede başladığını belirtir. Birçok yaygın geçmede delik için H ve mil için h kullanılır; bu, tolerans sınırlarından birinin tam olarak nominal boyutta başladığı anlamına gelir.

The chart above shows the fundamental deviations for each letter. The letter only defines this starting Yukarıdaki grafik, her harf için temel sapmaları göstermektedir. Harf yalnızca bu başlangıç noktasını (sıfır çizgisine en yakın limit) tanımlar. Çubuğun toplam “uzunluğu” (tolerans aralığı) yine IT Sınıf numarası (ör. IT7) tarafından belirlenir.

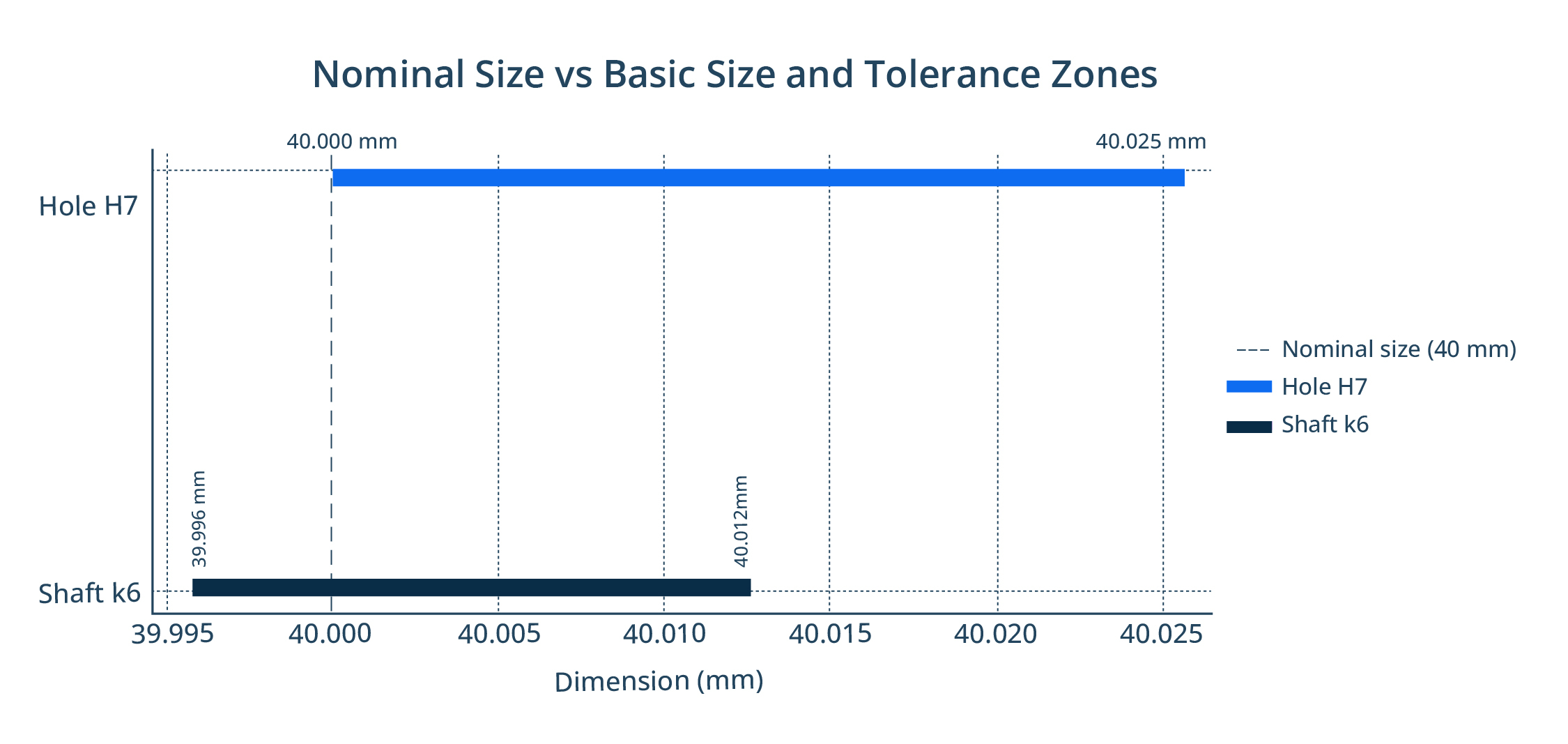

Bu kavramları bir 40H7 deliği için bir araya getirelim:

- Nominal Boyut: 40 mm

- H (Harf): “H” için temel sapma 0’dır. Bu, nominal boyutta alt limiti (EI veya Écart Inférieur) belirler.

- 7 (Sayı): IT Sınıf tablosundan (30-50 mm için), IT7 25 µm genişlik verir.

40H7 tolerans bölgesi böylece tamamen tanımlanmış olur. Alt limit 40,000 mm’dir (EI = 0 µm) ve üst limit (ES veya Écart Supérieur) 40,025 mm’dir (ES = +25 µm).

Yukarıdaki grafikte, 40H7 delik ve 40k6 mil için tolerans aralıkları karşılaştırılmaktadır. Deliğin minimum boyutu 40,000 mm iken, milin minimum boyutu 39,996 mm’dir.

Tolerans aralıklarının örtüştüğüne dikkat edin. Gerçek üretim boyutlarına bağlı olarak, ortaya çıkan geçme küçük bir boşluk (delik büyük ve mil küçükse) veya küçük bir sıkışma (delik küçük ve mil büyükse) olabilir. Her iki sonucu da doğurabilen bu geçme türüne ara tip geçme denir.

Delik Bazlı ve Mil Bazlı Sistemler

Limitler ve geçmeler tasarlanırken, bir “temel” seçilmelidir; bu delik veya mil olabilir. Bu temel özelliğinin toleransı sabittir ve birleşen parçanın toleransı, istenen boşluk, ara tip veya sıkılığı oluşturacak şekilde ayarlanır.

Temel parçanın genellikle temel sapması 0’dır ve bu, delikler için H ve miller için h ile gösterilir.

Delik Bazlı Sistem

Delik bazlı sistemde, deliğin alt sapması (EI) 0 µm olarak sabitlenir. Bu, mümkün olan en küçük delik boyutunun tam olarak nominal boyutta olduğu ve tolerans aralığının yukarı doğru uzandığı anlamına gelir. Daha sonra milin tolerans aralığı ayarlanarak geçme oluşturulur (örneğin, g6, k6 veya p6).

Aşağıdaki nedenden dolayı delik bazlı sistem tercih edilen seçenektir:

- Üretim Esnekliği: Belirli bir geçme elde etmek için, bir milin dış çapını küçülterek (örneğin torna yoluyla) işlemek, bir deliğin iç çapını büyüterek (örneğin delme veya raybalama yoluyla) işlemekten daha kolay ve daha yüksek doğruluktadır. Bu, daha önce tartışılan proses yetenekleriyle uyumludur.

- Standart Bileşenler: Rulmanlar gibi birçok hazır parça, H bazlı toleransla üretilir. Delik önceden mevcuttur ve geçme için sabit temeli oluşturur.

- Standart Araç Takımları: Standart delik açma takımları (matkaplar ve raybalar gibi), nominal boyutlarında veya biraz üzerinde delikler üretmek üzere tasarlanmıştır; bu da doğal olarak H bazlı sistemle uyumludur. Buna karşılık, bir milin CNC torna, gereken boyutu elde etmek için yüksek esneklik sunar.

Tek bir ölçüm ile (örneğin, 40,009 mm’lik bir mil yatağı deliği) tersine mühendislik uygulayarak belirli bir tolerans sınıfına ulaşılamayacağı bilinmelidir. Bu boyut H5, H6 veya diğer birkaç tanımlamanın tolerans aralığına girebilir.

Mil Bazlı Sistem

Mil bazlı sistemde, milin üst sapması (es) 0 µm olarak sabitlenir. Milin mümkün olan en büyük boyutu nominal boyuta eşittir. Daha sonra deliğin tolerans aralığı seçilerek geçme belirlenir.

Delik bazlı sistem daha yaygın olsa da, mil bazlı sistem aşağıdaki durumlarda mantıklı bir seçimdir:

- Standart, önceden üretilmiş stok miller (ör. 40h6 veya 40h8) kullanıldığında, mil sabit eleman olur.

- Bir milin değiştirilmesi zorsa, örneğin ısıl işlemden sonra yüksek düzeyde sertlik elde edilmişse, mili temel olarak ele alıp deliği buna göre işlemek daha kolay olabilir.

| Durum | Tercih edilecek temel | Nedeni | Uyarılar |

| Yeni tasarım; her iki parça da şirket içinde işleniyor | Delik bazlı (g/k/m mil ile H7/H8) | Matkap/rayba ile ulaşmak daha kolaydır; miller torna/taşlama ile hassas ayarlanabilir | Yeniden işleme gerekirse delik büyütme maliyetlidir |

| Satın alınmış bir mil yatağı veya burç kullanılıyor | Delik bazlı | Tedarikçi delikleri esasen H bazlıdır | Eşleştirmeden önce tedarikçinin gerçek delik toleransını doğrulayın |

| Stok topraklama çubuğu (ör. h6) kullanılıyor | Mil bazlı | Hazır miller geçmeyi belirler | Delik, uyacak şekilde konumlandırılmalı/ sınıflandırılmalıdır |

| Takmadan önce mil sertleştiriliyor/yüzeyi işleniyor | Mil bazlı | Zorlu yeniden işlemeler riskli/pahalıdır | Delik işleme kapasitesini buna göre planlayın |

| Basmalı geçme ile en sıkı konum doğruluğu | Her ikisi de; Genellikle H7/m6 (delik bazlı) | Sabit delik temeliyle daha kolay montaj kontrolü | Basmalı/ısıyla montaj planını onaylayın |

Geçme Tipleri

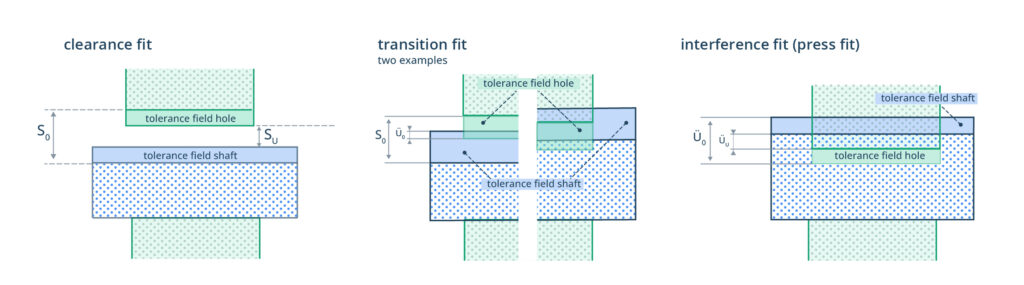

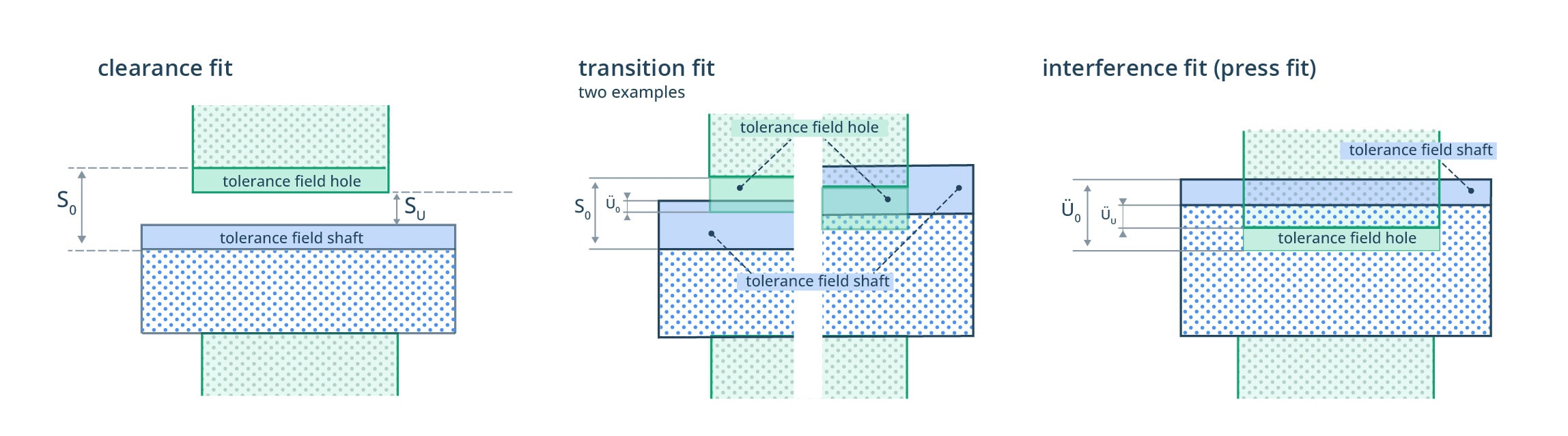

Mühendislikte geçmeler üç gruba ayrılır: boşluklu geçme, ara tip geçme ve sıkışmalı (temaslı) geçme.

Bir mil ve delik gibi birleşen (eşleşen) parçalar arasındaki geçme, tolerans aralıklarının göreceli konumuna bağlı olarak değişir. Bu, aralarındaki boşluk veya sıkışma (sıkılık, temas) miktarını belirler. Yukarıdaki çizimde üç geçme tipi gösterilmektedir; ara tip geçme, maksimum boşluk ve maksimum sıkışma uçlarında gösterilmiştir.

Bu bölümdeki örnekler delik bazlıdır (örneğin, “H7”), ancak mil tabanlı eşdeğerleri de mevcuttur.

Boşluklu Geçme

Boşluklu geçme, tolerans aralıklarının en dar limitlerinde bile deliğin milden her zaman daha büyük olacağı geçme tipidir. Bu sayede montajın kolay olması, kuvvet gerekmemesi ve parçalar arasında serbest hareket imkanı olması sağlanır.

Boşluklu geçmeler aşağıdaki durumlarda yaygın olarak kullanılır:

- Serbest hareket veya düşük sürtünmeli hareket gerektiğinde.

- Kolay montaj ve demontaj gerektiğinde.

- Sıkışmanın önlenmesi için ısıl genleşme hesaba katılması gerektiğinde.

Boşluklu geçmeler; gevşek çalışan, serbest çalışan, yakın çalışan ve kayan geçmeler olarak gruplandırılır.s.

| Geçme Tipi | Görünüş ve Özellikleri | Delik Bazlı Örnekler | Tipik Uygulamaları |

| Gevşek Çalışan | Geniş BoşlukHassasiyet önemli değildir; olumsuz koşullar altında (kir, ısı) serbest hareket garanti edilmelidir. | H11/c11, H11/d11, H9/d9 | Tarım makineleri bağlantı elemanları, gevşek kılavuz çubukları, hassas olmayan makine parçaları. |

| Serbest Çalışan | Orta Genişlikte BoşlukParçalar, bir miktar ısıl genleşme olsa bile sıkışma riski olmadan serbestçe hareket etmelidir. | H9/e9, H9/f9, H8/f8 | Kasnak milleri, az kullanılan kayma mekanizmaları, düşük hassasiyetli dişli milleri. |

| Yakın Çalışan | Küçük BoşlukMinimum oynama ile hassas hizalama için; hassas döner hareket için uygundur. | H7/h6, H7/h5 | Yüksek hızlı miller, hassas miller, hafif yüklü mil yatakları. |

| Kaydırmalı Geçme | Çok Küçük BoşlukParçaların minimum oynama ile kayması gereken hassas konumlar için. | H8/g7, H7/g6 | Takım tezgahı kızakları, hassas kılavuz rayları, hafif yüklü miller. |

Ara Tip Geçme

Ara tip geçme, delik ve milin tolerans aralıklarının kısmen örtüştüğü geçme tipidir. Bu durumda, gerçek üretim boyutlarına bağlı olarak nihai geçme (montaj) küçük bir boşluk veya küçük bir sıkışma (temas) ile sonuçlanabilir.

Ara tip geçme, tasarımcının konum doğruluğu ve montaj kolaylığı arasında bir denge kurması gerektiğinde iyi bir seçimdir.

Ara tip geçmeler aşağıdaki durumlarda yaygın olarak kullanılır:

- Parçaların hassas bir şekilde yerleştirilmesi, ancak montajın yine de nispeten kolay olması gerektiğinde.

- Az miktarda boşluk veya sıkılığın (temasın) kabul edilebilir olduğu yerlerde.

- Boyut kontrolünün yüksek olduğu ancak tam bir sıkı geçmenin gerekli olmadığı yerlerde.

Ara tip geçmeler; serbest, benzer ve sıkı geçme olarak gruplara ayrılır.

| Geçme Tipi | Görünüş ve Özellikleri | Delik Bazlı Örnekler | Tipik Uygulamaları |

| Serbest Geçme | Boşluk oluşma eğilimiHassas konum, ancak yüksek bir boşluk oluşma olasılığı. Parçalar bastırmadan monte edilebilir (takılabilir). | H7/j6, H8/j7 | Kayan musluk tıkaçları, değiştirilebilir manşonlar, konumlandırma pimleri. |

| Benzer Geçme | Dengeli boşluk/sıkışma (C/I)Parçaların hafif kuvvet veya elle dokunma ile monte edilebildiği hassas konumlandırma. | H7/k6, H7/k5, H6/k5 | Millerin üzerindeki dişli çarklar, rakorlar (bağlantı elemanları), takım tezgahı milleri. |

| Sıkı Geçme | Sıkışma (Temas) oluşma eğilimiParçalar, normal koşullar altında minimum hareketle sabitlenmek üzere tasarlanmıştır. | H7/m6, H7/m5, H7/m4 | Millerdeki elektrik motoru rotorları, hafif yüklü göbekler, konumlandırma manşonları. |

Sıkışmalı (Temaslı) Geçme

Sıkışmalı geçme, deliğin milden her zaman daha küçük olacağı ve sağlam bir sıkışma oluşturacağı bir geçme tipidir. Bu geçme tipinde montaj (birleşme) için kuvvet gerekir ve genellikle ısıl yöntemlerle (genleşme için deliğin ısıtılması, daralma için milin soğutulması) birlikte uygulanır. Sökme işlemi genellikle makineyle işleme gerektirir.

Sıkışmalı geçmeler aşağıdaki durumlarda yaygın olarak kullanılır:

- Bağlantı yerinin, kaymadan büyük miktarda tork veya eksenel yük iletmesi gerekiyorsa.

- Montaj için hassas, rijit (sert) ve kalıcı bir konum gerekiyorsa.

- Birleşen yüzeyler arasında hareket olmaması gerekiyorsa.

Sıkışmalı geçmeler; basmalı, tahrikli ve zorlamalı sıkı geçmeler olarak gruplara ayrılır.

| Geçme Tipi | Görünüş ve Özellikleri | Delik Bazlı Örnekler | Tipik Uygulamaları |

| Basmalı Geçme | Düşük Miktarda SıkışmaOrta düzeyde kuvvetle monte edilebilir. Güvenli bir yerleştirme sağlar, ancak sökme işlemi mümkündür. | H7/p6, H7/p5, H8/p6 | Kasnak göbekleri, hafif yüklü dişliler, geçmenin yalpalamayı önlediği kamalı miller. |

| Tahrikli Geçme | Güçlü KavramaGenellikle ısıl montaj gerektirir. Titreşim ve darbeye maruz kalan, yoğun kullanılan tipte bağlantılar için kullanılır. | H7/s6, H7/s5 | Şanzıman dişlileri, demiryolu tekerlek yuvaları, ağır makinelerdeki kaplinler. |

| Zorlamalı Geçme | Maksimum KavramaKalıcı olarak kabul edilir. Parçalara zarar vermeden sökme işlemi genellikle imkansızdır. | H7/u6, H7/u5 | Uçak motoru parçaları, basılarak takılmış krank mili dişlileri, türbin milleri. |

Geçme Belirlemek İçin Tasarım Kontrol Listesi

Limitler ve geçmeler, montajlı düzeneklerin amaçlandığı gibi çalışmasını sağlamak için kritik bir araçtır. Doğru seçildiklerinde, tasarım, üretim ve muayene için net ve standart bir dil sağlanır.

Geçmeyi belirlerken aşağıdaki noktaları bir kontrol listesi olarak kullanabilirsiniz:

- Temelinizi Seçin: Delik Bazlı (tercih edilen) ve Mil Bazlı sistemden birini seçin. Bu seçim, mevcut standart bileşenlere (mil yatakları ve stok miller gibi), araç takımlarına ve üretim kolaylığına (örneğin, malzeme, ısıl işlem) bağlı olarak belirlenir.

- Geçme Tipini Seçin: Bağlantı için gereken işlevi belirleyin: Boşluklu (serbest hareket için), Ara Tip (hassas konum için) veya Sıkışmalı (rijit, kalıcı montaj için).

- Geçme Kombinasyonunu Seçin: Standart bir delik/mil kombinasyonu (örneğin, H7/k6, H7/p6, H9/d9) seçmek için “tercih edilen geçmeler” tablolarına bakın. Bu şekilde, işlevsel gereklilikler ile standart üretim uygulamaları ve maliyet arasında denge sağlanır.

- Limitleri Hesaplayın ve Doğrulayın: Her zaman minimum ve maksimum boşlukları (boşluklu/ara tip geçmeler için) veya sıkışmayı (sıkışmalı/ara tip geçmeler için) hesaplayın. Seçtiğiniz kombinasyonu doğrulamak için güvenilir bir delik ve mil geçme toleransı hesaplayıcı kullanın.

- Üretilebilirliği Onaylayın (DFM): Seçtiğiniz IT Sınıfının (sayı) tedarikçinizin prosesleri için ulaşılabilir ve ekonomik olduğundan emin olun. Daha sıkı sınıflar (örneğin, IT5-IT6), taşlama gibi hassas işlemler gerektirir ve maliyeti önemli ölçüde artırır.

- Montaj Planlaması: Ara tip ve sıkışmalı geçmeler için montaj (birleşme) yöntemini doğrulayın. Gerekli kuvvetin (bastırmak için) veya ısıl prosedürlerin (ısıtma/soğutma için) pratik olduğundan ve bileşenlere zarar vermeyeceğinden emin olun.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)