Öncelikle bazı temel tanımları verelim.

Sac Metal Nedir?

Sac metal, genellikle 0,5 ila 6 mm arasında değişen, tekdüze (homojen) bir kalınlığa sahip, düzlemsel, ince haddelenmiş bir metal parçasıdır. Burada önemli olan kısım kalınlıktır. Daha ince parçalar genellikle folyodur (alüminyum folyo gibi), daha kalın olanlar ise levha olarak kabul edilir. Bazı kaynaklarda verilen değerler biraz farklı olabilir.

Bu makale sac metal proseslerine odaklansa da, “sac metal şekillendirme” teriminin esnek yapısı nedeniyle, yaygın olarak daha kalın levhalara uygulanan bazı yöntemleri de ele alacağız.

Gauge (Ölçü) ve Milimetre Arasındaki Farkı Anlamak

Metrik sistemin dışında, malzeme kalınlıkları genellikle inç cinsinden veya Amerikan sisteminde gauge (ölçü) numaraları kullanılarak ölçülür. Ancak gauge numaraları kafa karıştırıcı olabilir çünkü aynı gauge numarası, malzemeye bağlı olarak farklı gerçek kalınlıklara karşılık gelebilir.

Sac kalınlığı her zaman gauge olarak değil, milimetre (mm) veya inç olarak belirtilmelidir. Örneğin, “10 gauge” alüminyum sac yaklaşık 2,6 mm iken, “10 gauge” çelik sac yaklaşık 3,4 mm’dir. Birimleri hassas olarak belirtmek, üretimde karışıklığı ve olası hataları önler.

Ölçüleri dönüştürmek için güvenilir bir sac metal gauge (ölçü) tablosundan yararlanabilirsiniz.

Sac metal şekillendirmenin endüstride bu kadar büyük bir rol oynamasının nedeni, çok yönlülüğü ve maliyetidir. Birincisi, sac metal kesilebilir, bükülebilir, esnetilebilir, çekilebilir, birleştirilebilir ve bir otomotiv gövde panelinden bir konveyörün en basit düz yan sacına kadar her şeye dönüştürülebilir. İkincisi, çok sayıda malzeme özelliği mevcuttur; bunların bir kısmı malzemenin kendisine özgüdür (çelik, bakır, alüminyum vb.) ve bir kısmı da ısıl işlemden kaynaklanır.

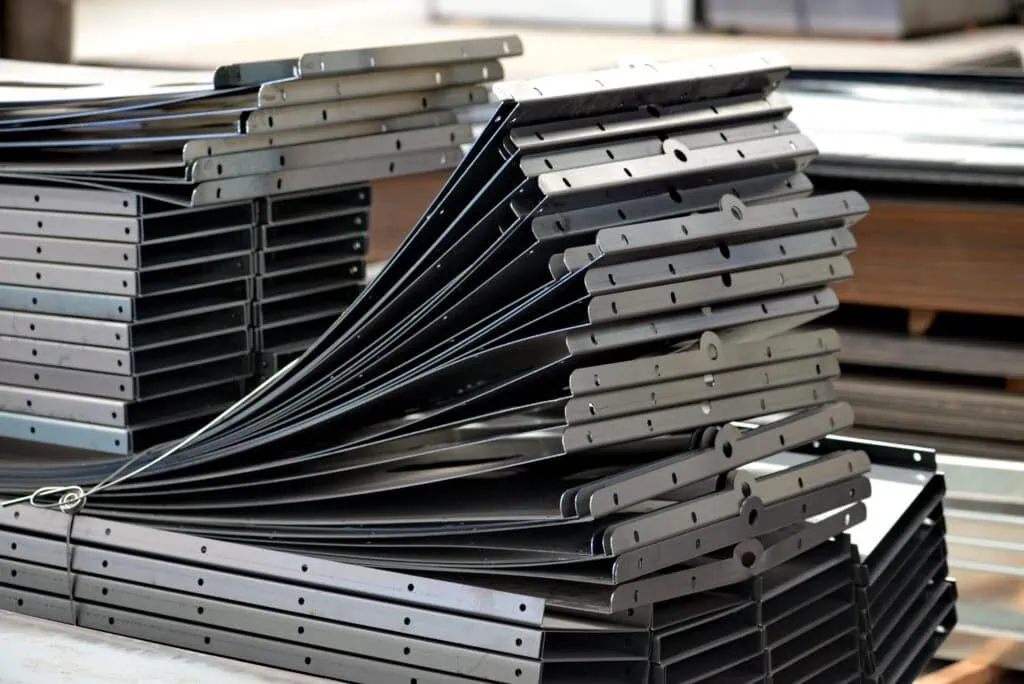

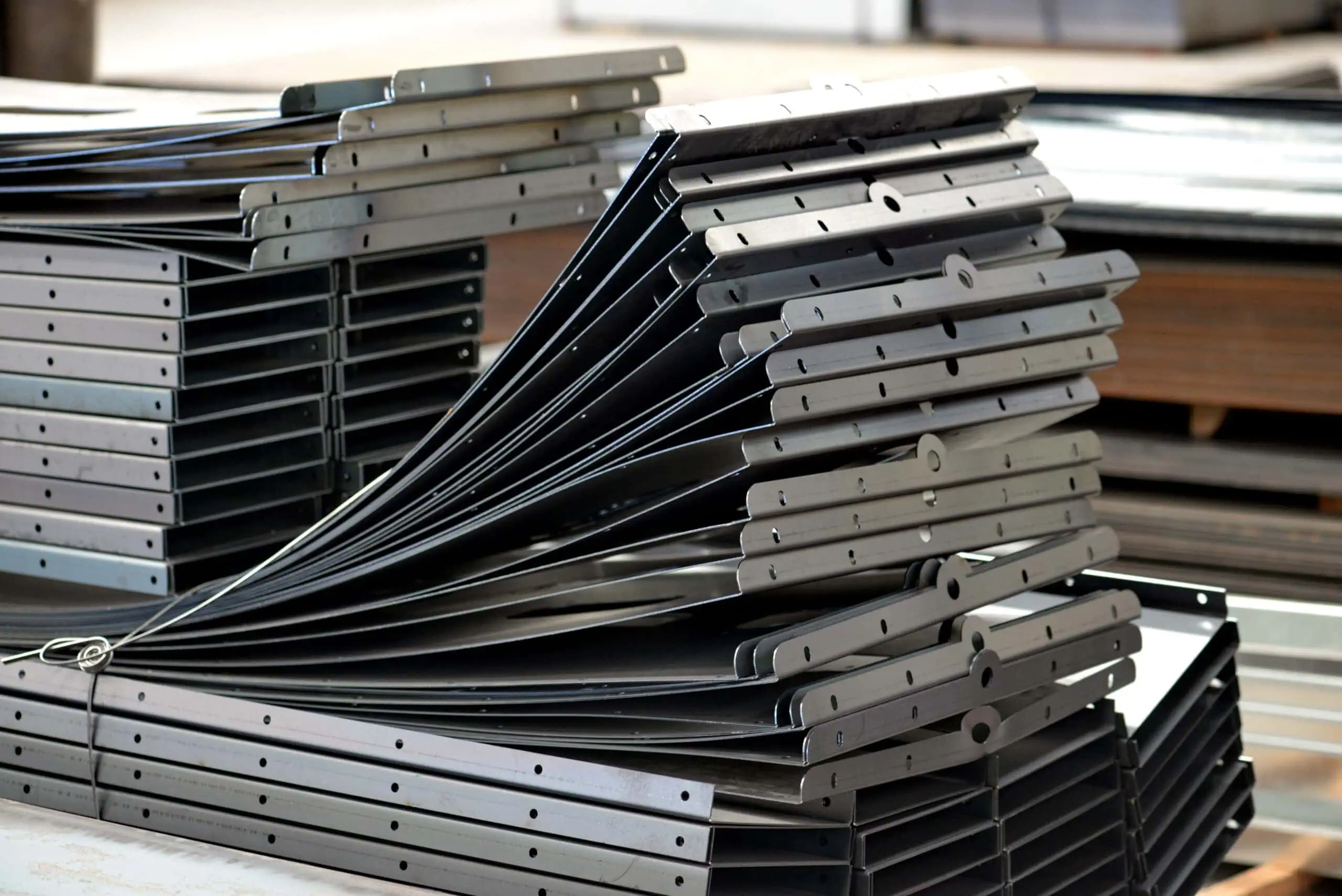

Ham Malzemeler: Sac ve Rulo

Sac metal esas olarak iki ana formda tedarik edilir: sac ve rulo. Rulolar ağırlıklı olarak, malzemenin uzun ve kesintisiz bir şerit olarak işlenmesini gerektiren presleme ve rulo şekillendirme gibi yüksek hızlı, sürekli üretim proseslerinde kullanılır. Diğer yandan saclar, tek veya küçük parti kesme, bükme ve delme (punching) işlemleri de dahil olmak üzere diğer çoğu sac metal üretim prosesinde tercih edilir.

Saclar genellikle standart boyutlarda üretilir ve 1500 x 3000 mm en yaygın boyutlardan biridir. Tasarım aşamasında bu standart boyutların dikkate alınması, malzeme kullanımını optimize etmek ve etkili maliyet yönetimi için çok önemlidir.

Tasarım aşamasında standart sac metal boyutlarını hesaba katmamak, projenizin maliyetlerini önemli ölçüde artırabilir. Yetersiz planlama, aşırı malzeme hurdası çıkmasına, bulunması zor özel boyutlar için fazla ödeme yapılmasına veya daha sonrasında gereksiz kaynak işlemlerine ihtiyaç duyulmasına neden olabilir.

Sac Metal Kesim Prosesleri

Malzeme seçildikten sonra, ilk imalat adımı neredeyse her zaman kesme işlemidir. Kesim yönteminin seçimi, birkaç temel faktöre bağlı olarak belirlenen kritik bir karardır:

- Malzeme uyumluluğu

- Malzeme kalınlığı

- Gereken hız ve üretim hacmi

- İstenen kalite ve kenar kalitesi

- Tolerans gereklilikleri

- Parça geometrisi

- Parça başına maliyet

Lazer Kesim

Lazer kesim adı verilen ısıl kesim prosesinde, odaklanmış bir lazer ışını kullanarak malzeme olağanüstü hassasiyet ve hızda ergitilir. Çok yönlülüğü, proses doğruluğu, uygun maliyeti ve çok çeşitli malzemeler için uygunluğu nedeniyle bu yöntem, en yaygın sac metal kesim yöntemlerinden biridir.

Nasıl Çalışır

Lazer kesim makinesi, yüksek yoğunluklu bir ışık demeti üretir ve bu demet küçük bir noktaya (genellikle yaklaşık 0,2 mm çapında) odaklanır. Bu yoğunlaştırılmış enerji, malzemeyi ergitir ve yüksek basınçlı bir yardımcı gaz (oksijen, azot veya basınçlı hava gibi) ile ergimiş malzeme kesikten dışarı üflenir (kerf). Bu püsküren gaz (gaz jeti), malzemenin tekrar katılaşmasını önler ve temiz bir kenar sağlar.

Üç temel lazer sistemi tipi vardır:

CO2 Lazerleri

CO2 lazerleri, 10,6 mikrometre dalga boyunda çalışan en köklü teknolojidir. Bu cihazlar son derece çok yönlüdürler ve ahşap ve plastik gibi metal olmayan malzemeleri kesebilirler ancak aynı zamanda 30 mm’ye kadar çeliği işleyebilen güçlü metal kesicilerdir.

Ancak yansıtıcı metallerde daha az etkilidirler; alüminyum ve pirinç için kalınlık sınırları genellikle yaklaşık 10 mm iken, bakır için sınır 4-5 mm’dir. CO2 sistemleri ayrıca (örneğin aynalar ve rezonatör tüpleri için) düzenli bakım gerektirir ve yeni teknolojilere göre daha fazla elektrik tüketir.

Fiber Lazerler

Fiber lazerler, 1,07 mikrometre dalga boyunda çalışan katı hal teknolojisine sahiptir. Bu dalga boyundaki ışık, alüminyum, bakır ve pirinç gibi yansıtıcı metaller tarafından çok daha iyi soğurulur ve bu da fiber lazerleri bu malzemeler için oldukça etkili kılar.

İnce sac metallerde CO2 lazerlerden 2-3 kat daha hızlıdırlar ve önemli ölçüde daha yüksek enerji verimliliğine sahiptirler. Hizalanacak aynaları olmadığından minimum bakım gerektirirler. Başlıca sınırlamaları (dezavantajları), yüksek güçlü CO2 lazerlere kıyasla çelikteki maksimum kalınlıklarının daha düşük olmasıdır (genellikle 20-25 mm).

Nd:YAG Lazerler

Bir diğer katı hal lazer tipi olan Nd:YAG lazerler, mükemmel ışın kalitesi ve darbe kontrolü sunar; bu nedenle yüksek hassasiyetli uygulamalar veya folyo kesimi için idealdir. Ancak, güç çıkışları genellikle CO2 veya fiber lazerden daha düşüktür ve genellikle yüksek kullanım ve bakım maliyetlerine (lamba veya diyot arızası nedeniyle) sahiptir; bu nedenle kullanımları belirli, niş uygulamalarla sınırlar.

Lazer Kesimin Avantajları ve Sınırlamaları

| Avantajları | Sınırlamaları |

| Yüksek Hassasiyet: Genellikle ±0,1 mm değerinde, yüksek konumlandırma doğruluğu sağlar. | Isıdan Etkilenen Bölge (HAZ): Malzeme özelliklerini bölgesel olarak değiştirir ancak bu bölge dardır (0,1–0,5 mm). |

| Mükemmel Kenar Kalitesi: Minimum çapakla temiz ve keskin kenarlar oluşturarak ardıl işlem ihtiyacını azaltır. | Kalınlık Sınırları: Diğer ısıl yöntemlere kıyasla çok kalın levhalarda (ör. >25-30 mm) daha az etkilidir. |

| Yüksek Kesim Hızı: Özellikle ince ila orta kalınlıktaki malzemelerde çok hızlıdır. | Yansıtıcı Malzeme Sorunları: Yüksek düzeyde yansıtıcı metaller (ör. bakır, pirinç), özellikle CO2 lazerler için zorlu olabilir. |

| Düşük Düzeyde Bükülme (Distortion): Küçük HAZ ve yüksek hız, parçaların sıkı bir şekilde yerleşimini sağlayarak malzeme kullanımındaki verimliliği en üst düzeye çıkarır. | Çarpılma Riski: Isı girişi dikkatlice kontrol edilmezse çok ince saclarda (<1 mm) çarpılmaya neden olabilir. |

| Çok Yönlülük: (CO2 lazerler ile) plastik ve ahşap gibi metal olmayan malzemeler de dahil olmak üzere çok çeşitli malzemeler kesilebilir. | Duman ve Havalandırma: Tehlikeli dumanlar üretilmesi nedeniyle güçlü havalandırma ve filtreleme sistemleri gerekir. |

Malzeme Uygulamaları ve Önemli Hususlar

Metal kesimi için ideal aralık genellikle 0,5 mm ile 25 mm arasındadır. Yüksek güçlü endüstriyel lazerler daha kalın levhaları kesebilse de, kesme hızı düşer ve kerf kalitesi bozulur.

İnce saclar (1 mm’nin altında olanlar), ısıl deformasyondan (distortion) kaynaklanan çarpılmayı önlemek için hassas parametre kontrolü gerektirir. Genel olarak lazer kesim; karmaşık şekiller, yüksek hassasiyet ve minimum ardıl işlem gerektiren temiz kenarlı parçalar için idealdir.

Endüstriyel Uygulamaları

Lazer kesim neredeyse her sektörde kullanılır. Yaygın uygulamaları aşağıda verilmiştir:

- Otomotiv: Hassas bağlantı parçaları, egzoz bileşenleri ve prototip parçalar.

- Havacılık ve Uzay: Yüksek hassasiyet gerektiren hafif yapısal bileşenler ve motor parçaları.

- Elektronik: Muhafazalar, şasiler, ısı emiciler ve EMI korumaları.

- İnşaat: Dekoratif paneller, HVAC bileşenleri ve özel metal işleri.

Plazma Kesim

Plazma kesim adı verilen ısıl kesim prosesi, ağır sanayi ve inşaatta yaygın olarak kullanılır. Lazer kesimden daha az hassas olsa da, kalın ve elektriksel olarak iletken metalleri hızlı bir şekilde kesmede mükemmel seçimdir.

Nasıl Çalışır

Plazma kesimde yüksek hızlı bir iyonize gaz (plazma) jeti (püskürmesi) kullanılarak, malzeme ergitilir ve kesikten çıkarılır. Proses, (azot, argon veya hava gibi) sıkıştırılmış bir gazdan bir elektrik arkının geçirilmesiyle başlar. Bu işlem gazı iyonize eder ve genellikle 20.000°C‘yi aşan yüksek sıcaklıklara kadar ısıtır.

Kesim torkunun elektrodu ve nozulu, arkı oluşturur. Elde edilen plazma, elektriksel olarak iletken olduğundan, torç ile metal iş parçası arasındaki arkı sürdürür. Bu çalışma prensibi, plazma kesiminin elektriksel olarak iletken malzemelerle sınırlı olduğu anlamına gelir. Uygun sistemlerle 100 mm ve üzeri kalınlıklarda kesim yapılabilir.

Modern sistemler, iş parçasıyla temas ettiğinde ana kesme arkını başlatmak için bir “pilot ark” (küçük bir plazma kıvılcımı) kullanır.

Plazma Kesimin Avantajları ve Sınırlamaları

| Avantajları | Sınırlamaları |

| Yüksek Kesim Hızları: Özellikle kalın malzemelerde çok hızlıdır. | Daha Geniş Kerf: Kesim yolu, lazerinkinden daha geniştir; bu da daha düşük hassasiyete neden olur. |

| Kalın Malzeme Kabiliyeti: 100 mm’ye varan kalınlıkta çelik kesilebilir; paslanmaz çelik ve alüminyum için kalınlık daha düşüktür. | Daha Geniş HAZ: Isıdan etkilenen bölge (HAZ), lazerinkinden daha geniştir;bu da taban malzemesinin daha büyük bir kısmını etkiler. |

| Plaka Üzerinde Uygun Maliyet: Genellikle 10 mm’den kalın plakalar için lazer kesimden daha ucuzdur. | Kenar Kalitesi: Çapak ve hafif bir kenar eğriliği (açılı olma) oluşturabilir ve genellikle ardıl işlem gerektirir. |

| İletken Malzemeler: Lazerleri zorlayan yansıtıcı metaller de dahil olmak üzere tüm elektriksel olarak iletken metaller kesilebilir. | Sadece İletken: Ahşap veya plastik gibi iletken olmayan malzemeleri kesemez. |

| Taşınabilirlik: Saha çalışmaları için daha küçük, taşınabilir üniteler mevcuttur. | Duman ve Havalandırma: Yüksek miktarda tehlikeli duman ve ark ışığı üretir; havalandırma gerekir. |

Malzeme Uygulamaları ve Önemli Hususlar

Plazma kesim, elektriksel olarak iletken tüm metallerle uyumludur. Karbon çeliğinde, basınçlı hava veya oksijen kullanılarak iyi düzeyde kesim sağlanır. Paslanmaz çelik ve alüminyumda, azot veya argon/hidrojen gaz karışımları kullanılarak daha iyi sonuçlar (en düşük düzeyde oksidasyon ve daha iyi kenar kalitesi) elde edilir.

Lazer kesim, 25-30 mm’ye kadar kalınlıklarda giderek rakip teknolojilerden daha üstün hale gelirken, plazma kesimin gerçek “en etkili yeri” 10 mm ila 50 mm kalınlık aralığıdır.

İnce saclarda, yüksek ısı girdisi önemli ölçüde çarpılmaya neden olabilir. 50 mm’den kalın malzemelerde, kesim kenarında genellikle belirgin bir eğrilik (açılı olma) ve pürüzlülük görülür. Bu nedenle, estetik kaygılardan ziyade işlev ve mukavemetin ön planda olduğu yapısal uygulamalar için popüler bir tercihtir.

Endüstriyel Uygulamaları

Plazma kesim, ağır yük tipi uygulamalar için tercih edilen bir prosestir:

- Ağır İnşaat: Yapısal çelik imalatı, levha kesimi.

- Gemi Yapımı: Gövde levhaları, yapısal bileşenler.

- Endüstriyel Ekipmanlar: Basınçlı kaplar, depolama tankları.

- Otomotiv: Ağır kamyon parçaları, şasi bileşenleri.

- Genel Amaçlı Üretim: Bağlantı parçaları, şaseler ve diğer kalın levha bileşenler.

Alevle Kesim

Oksijenli yakıtla kesim olarak da bilinen alevle kesim, esas olarak çok kalın karbon çeliğinden levhaların kesimi için kullanılan bir ısıl prosestir. İnce metal saclar için genellikle ilk tercih olmasa da, özellikle sahada çalışmalar veya ağır çelik üretimi için donatılmış atölyeler için ekonomik ve taşınabilir bir yöntemdir.

Nasıl Çalışır

Oksijenli yakıtla kesim ve alevle kesim, bu prosesi kapsamlı bir şekilde tanımlayan ve birbirinin yerine kullanılan terimlerdir. Oksijenli yakıtla kesimde, yumuşak çeliği yaklaşık 900°C olan tutuşma sıcaklığına ısıtmak için (asetilen, propan veya doğal gaz gibi) bir yakıt gazdan gelen yüksek sıcaklıktaki alev kullanılır.

Bu sıcaklığa ulaşıldığında, saf oksijenden oluşan ayrı, yüksek basınçlı bir jet, hedef noktaya yönlendirilir. Bu, malzemeyi kesen hızlı bir oksidasyon reaksiyonunu (esasında kontrollü, yüksek hızlı bir paslanma veya yanma) tetikler. Ön ısıtma alevi ve oksijen jeti birlikte çalışarak, kesim yolu boyunca ilerler.

Bu proses, karbonlu ve düşük alaşımlı çeliklerle sınırlıdır. Yumuşak çelikte (%0,25’in altında karbon içeriği) en iyi sonucu verir çünkü daha yüksek karbon içeriği (%0,6’nın üzerinde) prosesi engeller ve ön ısıtma gerektirir. Paslanmaz çelik, alüminyum veya diğer demirsiz metaller için uygun değildir. Krom veya nikel gibi elementler, oksidasyon reaksiyonuna direnç göstererek kesimi engelleyen koruyucu bir oksit tabakası oluşturur.

Alevle Kesimin Avantajları ve Sınırlamaları

| Avantajları | Sınırlamaları |

| Benzersiz Kalınlık İmkanı: 10-150 mm’lik ideal aralığından 300 mm veya daha fazlasına kadar çok kalın plakaları kesmede mükemmeldir. | Sadece Karbon Çelik: Paslanmaz çelik, alüminyum ve diğer demirsiz metalleri kesemez. |

| Düşük Ekipman Maliyeti: Torç ve gaz aktarma ekipmanları nispeten ucuzdur. | Geniş Kerf: Çok geniş bir kesik (3 mm’den fazla) oluşturur, bu da düşük hassasiyet ve malzeme kaybıyla sonuçlanır. |

| Taşınabilirlik: Taşınabilir, elle çalıştırılan üniteler yaygın olarak kullanılır; bu nedenle sahada çalışmalar için mükemmeldir. | Geniş HAZ: Çok büyük bir ısıdan etkilenen bölge (HAZ) oluşturarak, kesimin yakınındaki malzemenin özelliklerini önemli ölçüde değiştirir. |

| Elektrik Gerektirmez: Sadece yakıt gazları ve oksijenle çalışır; bu nedenle elektrik olmayan yerlerde kullanılabilir. | Düşük Kenar Kalitesi: Önemli miktarda çapak içeren pürüzlü, konikleşmiş bir kenar bırakır ve yoğun miktarda ardıl işlem gerektirir. |

| Çok Yönlü Araç: Aynı torç düzeneği genellikle kaynak veya ön ısıtma uygulamaları için uygun hale getirilebilir. | Düşük Kesme Hızı: Benzer malzeme kalınlıklarında, plazma kesime göre önemli ölçüde daha yavaştır. |

Malzeme Uygulamaları ve Önemli Hususlar

Alevle kesim, düşük (%0,25’in altında) karbon içeriğine sahip yumuşak çeliklerde en etkilidir. Daha yüksek oranda karbonlu çelikler de kesilebilir ancak çatlama ve kırılganlaşmayı önlemek için dikkatli bir ön ısıtma ve kontrollü soğutma gerektirirler.

Bu prosesin asıl avantajı, diğer yöntemlerin daha az ekonomik veya daha yavaş olduğu 25 mm’den kalın malzemeler üzerinde uygulandığında ortaya çıkar. Kesim kalitesi nispeten düşüktür ve hassas parçalar veya ince (düşük ölçülü) sac metal için uygun değildir.

Endüstriyel Uygulamaları

Kalın ve ağır levhalarda uygulanabilme özelliği göz önüne alındığında, alevle kesim neredeyse yalnızca ağır yük endüstrilerinde kullanılır:

- İnşaat: Yapısal çelik kirişlerin ve ağır levhaların kesilmesi.

- Ağır Ekipman: Şasi parçalarının ve kalın bağlantı parçalarının imalatı.

- Yıkım ve Hurdaya Çıkarma: Büyük metal yapıların atılmak üzere parçalara ayrılması.

- Köprü İnşaatı: Yapısal çeliğin yerinde kesimi ve montajı.

Su Jeti Kesim

Su jeti kesim adı verilen mekanik erozyon (aşındırma) prosesinde, yüksek hızlı bir su akışı kullanılarak malzeme kesilir. Isıl yöntemlerin (lazer, plazma) aksine, ısıdan etkilenen bir bölge (HAZ) oluşturulmaz. Bu ve neredeyse her türlü malzemeyi kesebilme özelliği nedeniyle özel uygulamalar için vazgeçilmez bir prosestir.

Nasıl Çalışır

Su jeti sistemleri iki şekilde çalışır: saf su ve aşındırıcı madde.

- Saf su jeti, köpük ve kauçuk gibi yumuşak malzemeleri kesmek için, 210-620 MPa (30.000–90.000 psi) basınç altında ve küçük bir delikten (yaklaşık 0,2 mm) odaklanan bir su akışı kullanır.

- Sac metal şekillendirmede kullanılan aşındırıcı su jeti yönteminde, yüksek basınçlı su akışına bir aşındırıcı madde (genellikle garnet) eklenir. Bu su ve aşındırıcı parçacık karışımı, yüksek hızlı darbeler yoluyla malzemeyi aşındırır.

Bu, ergime ve kimyasal reaksiyon içermeyen mekanik bir kesim yöntemidir. G koduyla kontrol edilen kesme kafası, malzemeye suyu püskürterek aşındırır ve ısıl deformasyon (distortion) olmadan hassas bir kesim sağlar.

Su Jeti Kesimin Avantajları ve Sınırlamaları

| Avantajları | Sınırlamaları |

| Isıdan Etkilenen Bölge (HAZ) Olmaması: Soğuk kesim prosesi malzeme özelliklerini bozmaz veya değiştirmez. | Düşük Kesim Hızları: Özellikle kalın malzemelerde lazer veya plazmadan önemli ölçüde daha yavaştır. |

| Her Malzemeyi Kesebilir: Metaller, kompozitler, seramikler, taş ve cam dahil olmak üzere hemen hemen her şeyi kesebilir. | Yüksek İşletme Maliyeti: Aşındırıcı tüketimi ve yüksek basınçlı pompa bakımı nedeniyle yüksek maliyetler. |

| Mükemmel Kenar Kalitesi: Genellikle ardıl işlem gerektirmeyen, pürüzsüz, saten gibi bir kenar kalitesi sağlar. | Koniklik Riski: Çok kalın malzemelerde hafif bir kenar konikliği (kerf açısı) oluşturabilir ancak modern 5 eksenli kafalar bunu telafi edebilir. |

| Kalın Malzeme Kesme Kabiliyeti: 250 mm kalınlığa kadar metalleri kesebilir. | Gürültü: Proses son derece gürültülüdür. |

| Yüksek Hassasiyet: Kesme hızına bağlı olarak değişen toleranslarla, yüksek doğruluk sağlar. |

Malzeme Uygulamaları ve Önemli Hususlar

Su jeti kesim, ısıl proseslerle kesilmesi zor veya imkansız olan malzemeler için ideal bir çözümdür. Bunlara kalıp çelikleri, titanyum, egzotik alaşımlar ve kompozitler dahildir.

Su jeti, (ısıl işlem görmüş parçalar veya temperi korunması gereken alaşımlar gibi) ısıya duyarlı malzemeler ve ısıl deformasyon (distortion) veya malzeme özelliklerinde değişme (HAZ) kabul edilemez olan tasarımlar için tercih edilen bir prosestir.

Kesim kalitesi, özellikle daha düşük kesme hızları kullanıldığında olağanüstüdür, bu aynı zamanda mükemmel kenar dikliği (minimal koniklik) sağlar.

Endüstriyel Uygulamaları

- Havacılık ve Uzay: Titanyum bileşenlerin, kompozit parçaların ve yüksek hassasiyetli bağlantı parçalarının kesimi.

- Medikal Cihazlar: Cerrahi aletler, implantlar ve hassas bileşenlerin üretimi.

- Kalıp ve Döküm Kalıbı: Sertleştirilmiş kalıp çeliklerinin ve karmaşık takım bileşenlerinin kesimi.

- Genel Üretim: Çeşitli veya kesilmesi zor malzemelerden yapılmış düşük hacimli, yüksek hassasiyetli parçalar.

Dört temel kesme yöntemini ele aldıktan sonra, bunları doğrudan karşılaştırarak özetleyelim:

Sac Metal Kesimi: Proseslerin Karşılaştırılması

| Parametre | Lazer Kesim | Plazma Kesim | Alevle Kesim | Su Jeti Kesim |

| Proses Tipi | Isıl (ergitme) | Isıl (plazma arkı) | Isıl (oksidasyon) | Mekanik (aşındırma) |

| Hassasiyet | ±0,1 mm | ±0,2 mm | ±1-3 mm | ±0,05–0,1 mm |

| Mak Çelik Kalınlığı | 25-30 mm | 100+ mm | 300+ mm | 250+ mm |

| Mak Alüminyum Kalınlığı | 20-25 mm | 100+ mm | Kesilemez | 250+ mm |

| Mak Pasl. Çelik Kalınlığı | 15-20 mm | 50-80 mm | Kesilemez | 200+ mm |

| Isıdan Etkilenen Bölge | 0,1-0,5 mm | 1-3 mm | 3-8 mm | Yok |

| Kerf Genişliği | 0,1-0,5 mm | 1-8 mm | 3-10 mm | 0,8-1,5 mm |

| Kesme Hızı | Hızlı (ince) | Çok Hızlı (kalın) | Yavaş | Çok Yavaş |

| Kenar Kalitesi | Mükemmel | Yeterli-iyi | Yetersiz | Mükemmel |

| Malzeme | Çoğu metal, bazı ametaller | Yalnızca iletkenler | Yalnızca karbon çeliği | Tüm malzemeler |

| İşletme Maliyeti | Orta-Yüksek | Düşük-Orta | Çok Düşük | Çok Yüksek |

| Ekipman Maliyeti | Yüksek | Orta | Çok Düşük | Çok Yüksek |

| En İyi Olduğu Yer | Karmaşık şekiller, proses hassasiyeti | Kalın yapısal çelik | Çok kalın karbon çeliği | Yüksek hassasiyet, ısı girişi olmaması |

Makaslama

Makaslama (shearing) olarak bilinen mekanik kesim prosesinde karşılıklı iki bıçak kullanılarak sac metal düz bir çizgi boyunca kesilir. Basitliği ve yüksek hızı nedeniyle genellikle düz kesimler yapmak için en ekonomik yöntemdir.

Nasıl Çalışır

Makaslama prosesi bir makas kullanmaya benzer. Makinede, aralarında küçük bir açı (1-2 derece) olacak şekilde yerleştirilmiş, biri üst diğeri alt olmak üzere iki bıçak kullanılır. Bu açı veya “eğim” sayesinde kesim tek seferde değil, malzemenin uzunluğu boyunca kademeli olarak gerçekleşir ve bu da gereken kuvveti önemli ölçüde azaltır.

Bir sıkıştırma mekanizması ile sac metal yerinde tutulur ve hassas, tekrarlayan kesimler için boyutu ayarlamak üzere bir arka ölçüm aleti (back gauge) kullanılır. Çoğu modern makas hidroliktir; bu da düzgün hareket ve kalın malzemeleri (örneğin 25 mm’ye varan karbon çeliği) kesmek için yüksek güç sağlar.

Paralel bıçaklı makaslar, daha az yaygın olsa da, ince saclar ve küçük kesimler için idealdir ve yumuşak malzemeleri deforme edebilen açılı bıçakların aksine çapaksız kenarlar üretir.

Mekanik makaslar daha az popüler olsa da, atölyelerde hala bulunmaktadır; ince saclarda kullanım için iyidir ve bakımı daha kolaydır ancak düşük çıktılarda kuvvet sınırlıdır.

Makaslamanın Avantajları ve Sınırlamaları

| Avantajları | Sınırlamaları |

| Yüksek Hız: Tek bir vuruşta uzun bir kenarı kesebildiği için çok hızlıdır. | Sadece Düz Kesimler: Kavisli veya karmaşık geometrileri kesmek için kullanılamaz. |

| Düşük İşletme Maliyeti: Hızlı döngü süreleri ve minimum sarf malzemesi (gaz, aşındırıcı kullanılmaz). | Kenar Kalitesi Değişkendir: Özellikle uygun olmayan düzenek kullanıldığında çapak veya hafif deformasyon bırakabilir. |

| HAZ Olmaması: Mekanik bir proses olması nedeniyle ısıdan etkilenen bölge (HAZ) veya ısıl bozulma oluşturmaz. | Bıçak Aşınması: Bıçaklar zamanla körelir ve bakım gerektirir, bu da kesim kalitesini etkiler. |

| Kolaylık: Yüksek vasıflı operatörler gerektirmeyen basit ve güvenilir bir prosestir. | Sünek Malzemeler: Sünek malzemelerde en iyi sonucu verir; sert veya kırılgan metallerde kırılma olabilir. |

| Yüksek Miktarda Üretim: Yüksek hacimli sac kesme işlemleri ve stok oluşturma için idealdir. |

Malzeme Uygulamaları ve Önemli Hususlar

Makaslama; yumuşak çelik, orta karbonlu çelik, paslanmaz çelik ve alüminyum gibi sünek malzemelerde en iyi sonucu verir. Daha sert malzemeler daha fazla kuvvet gerektirir ve bıçak aşınmasını hızlandırır.

Kesilen kenarın alt kısmında genellikle küçük bir çapak bulunur. Bıçak boşluğu, kesme işleminin kalitesinde önemlidir. Makaslamada kalite büyük ölçüde üst ve alt bıçak arasındaki boşluk olan bıçak boşluğuna bağlıdır. Bu boşluk genellikle malzeme kalınlığının %5-10’u olarak ayarlanır. Çok az boşluk, bıçak aşınmasının hızlanmasına neden olurken, çok fazla boşluk, malzemenin bükülmesine veya burkulmasına ve bunun sonucunda büyük bir çapak oluşmasına neden olabilir.

Endüstriyel Uygulamaları

Makaslama, malzeme kütüklerinin (işlenmeye hazır malzeme) hazırlanmasında kullanılan temel bir prosestir:

- Stok Malzeme Tedarikçileri: Büyük sac veya levhaların kesilerek daha küçük, satılabilir boyutlara indirilmesi.

- HVAC: Kanal sistemleri için galvanizli çelikten düz bölümlerin hazırlanması.

- Çatı Kaplama: Metal çatı ve dış cephe panellerinin kesilmesi.

- Genel Üretim: Daha sonra bükülmesi veya delinmesi için basit parçalardan kütükler kesilmesi.

- Cihaz Üretimi: Derin çekme prosesleri için düzlemsel ham malzeme üretimi

Boşaltma ve Delme

Kalıpla kesme (blanking) ve delme (punching), yüksek hacimli üretim için ideal olan yüksek hızlı, mekanik kesme prosesleridir. Özel bir takım ve kalıp seti kullanılarak çok hızlı döngüler, kalitede tutarlılık ve yüksek boyutsal tekrarlanabilirlik elde edilir.

Nasıl Çalışır

Her iki prosesin de temel mekanizması, sac malzemeyi bir kalıp açıklığından (alt kalıp) geçmeye zorlayan bir baskı kalıbı (punch) (üst kalıp) içerir. Proseslerin arasındaki temel fark, kullanım amacıdır; yani, kesilip çıkarılan parçanın mı yoksa kalan sacın mı nihai ürün olduğudur.

- Kalıpla Kesme (Blanking): Kesilerek çıkarılan parça istenen üründür. Çevreleyen malzeme veya “ağ” ise hurdadır. Bu yöntem, rondela, conta ve dişli malzeme kütükleri gibi parçalar oluşturmak için kullanılır.

- Kalıpla Delme (Punching): Delinerek çıkarılan parça hurdadır. Artık delikleri veya yuvaları olan ana sac, istenen üründür. Bu yöntem, elektronik cihaz kutularında havalandırma delikleri veya bağlantı parçalarında montaj delikleri oluşturmak için kullanılır.

- Hassas Kesim (Fine Blanking): Bu, son derece dar boşluklar (standarttan 10 kata kadar daha az) ve kontrollü basınç kullanan, yüksek hassasiyetli bir kalıpla kesim (blanking) çeşididir. Bu yöntemle pürüzsüzlüğü yüksek, kare kenarlı parçalar üretilir ve genellikle cerrahi aletler veya saat bileşenleri için kullanılır.

- Perforaj (Delikler Açma): Bu delme yönteminde bir çoklu delme aleti kullanılarak, tek bir baskı hareketiyle genellikle belirli bir düzende çok sayıda delik oluşturulur.

Kalıpla Kesme ve Delme İşlemlerinin Avantajları ve Sınırlamaları

| Avantajları | Sınırlamaları |

| Yüksek Hız: Son derece hızlı döngüler; bazı presler dakikada 1.000 vuruşa ulaşabiliyor. | Yüksek Araç Takım Maliyeti: Özel takımlar (pres zımba ve kalıp setleri), özellikle özel tasarlanan şekiller için pahalıdır. |

| Mükemmel Tekrarlanabilirlik: Kalıp her parçanın aynı olmasını sağladığı için yüksek hacimli üretim için idealdir. | Malzeme Kalınlık Sınırı: Genellikle 6 mm veya daha ince sac metal için kullanıma uygundur. |

| Düşük Parça Maliyeti (Yüksek Hacimde): Kalıp üretildikten sonra parça başına maliyet çok düşüktür. | Kalıp Aşınması: Kalıplar aşınır ve kenar kalitesini korumak için düzenli izleme ve bakım gerektirir. |

| İyi Kenar Kalitesi: Doğru boşluğa sahip uygun bir düzenek ile temiz ve keskin kenarlar üretilir. | Parça Deformasyonu (Distortion): Özellikle birbirine yakın çok sayıda delik delinmesi parçada deformasyona neden olabilir. |

| Esneklik (Torna Başlığı/Taret): CNC taret pres makineleri, standart takım kütüphanesini kullanarak esneklik sağlar. |

Malzeme Uygulamaları ve Önemli Hususlar

- Kalıpla kesme (blanking) ve delme (punching), kuvvet altında çatlamaya daha az eğilimli sünek malzemelerde en iyi sonucu verir. Karbon çeliği genellikle 6 mm’ye kadar kullanılırken, paslanmaz çelik (işlenirken sertleşmesi nedeniyle daha fazla kuvvet gerektirir) genellikle 3-4 mm ile sınırlıdır. Alüminyum alaşımları da yumuşaklıkları nedeniyle iyi bir seçimdir ancak bazen pres zımbaya yapışabilirler.

- Kenar kalitesi, malzemenin özelliklerine bağlıdır. Sünek malzemeler daha pürüzsüz bir kesme kenarı sağlarken, daha sert malzemelerde daha pürüzlü bir yüzeyle daha geniş bir kırılma bölgesi görülür.

Malzeme deformasyonunu önlemek ve parça kalitesini sağlamak için aşağıdaki tasarım kurallarına uyulmalıdır:

- Delik Boyutu: Minimum delik çapı en az malzeme kalınlığına eşit ancak tercihen daha büyük olmalıdır.

- Delik Aralığı: Delikler arasındaki mesafe, malzeme kalınlığının en az 1,5 katı olmalıdır.

- Kenar Mesafesi: Malzemenin şişmesini veya deforme olmasını önlemek için bir delikten parçanın kenarına olan mesafe, malzeme kalınlığının en az 2,5 katı olmalıdır.

Endüstriyel Uygulamaları

- Elektronik Cihazlar: Şasi havalandırma delikleri, konnektör yuvaları, EMI koruma delikleri.

- Otomotiv: Gövde paneli montaj delikleri, elektrik kontakları ve hassas dişliler (hassas kesim kullanılarak).

- Beyaz Eşya/Ev Aletleri: Kontrol paneli açıklıkları, havalandırma ızgaraları, montaj bağlantı parçaları ve dekoratif delikler.

- HVAC (Isıtma, Havalandırma ve İklimlendirme): Kanal bağlantıları, filtre yuvaları ve hava akışı kontrol bileşenleri.

Sac Metal Biçimlendirme Prosesleri

Düz bir sac metal kütük kesildikten sonraki adım genellikle biçimlendirmedir. Buna, metale akma mukavemetini aşan bir kuvvet uygulayarak, metalin kalıcı olarak yeni bir şekil almasını sağlayan tüm prosesler dahildir.

Geri Gelme (Springback) ve Telafi

Tüm metal şekillendirme işlemlerinde kritik bir kavram geri gelmedir. Bu, şekillendirme kuvveti kaldırıldıktan sonra malzemenin elastik toparlanması veya orijinal düzlemsel şekline “geri gelme” eğilimidir.

Bunun nedeni, bir bükümde iki bölge oluşmasıdır: dış katmanlar gerilir (çekme kuvvetleri) ve iç katmanlar sıkıştırılır. Çoğu malzeme, gerilmeden ziyade basınca karşı daha dirençlidir, bu nedenle sıkıştırılmış iç katmanlar, kalıp geri çekildiğinde malzemeyi hafifçe geri iter. Bu, özellikle Abkant abkant bükümde yaygın olarak görülür.

Hassas bir nihai açı (örneğin 90°) elde etmek için çeşitli telafi yöntemleri kullanılır:

- Fazladan Büküm: Parça, hedeflenen 90°’ye geri dönmesi için istenen açının ötesine (örneğin 88°) bükülür.

- Tabanlama veya Darplama: Malzemeyi kalıba bastırmak için çok daha yüksek bir kuvvet kullanılır, bu da malzemeyi plastik olarak deforme eder ve geri gelme kabiliyetini en aza indirir.

- Pres Zımba/Kalıp Seçimi: Daha küçük yarıçaplı zımbalar kullanmak da bükümü “ayarlamaya” ve springbacki azaltmaya yardım edebilir.

Geri gelme, nihai açıya ulaşmanın büyük ölçüde malzeme özelliklerine, kalınlığına ve bükme yarıçapına bağlı olduğu anlamına gelir. Tasarımcılar ayrıca büküm sırasını da göz önünde bulundurmalıdır çünkü bazı flanşlar pres büküm kalıbını tıkayarak sonraki bükümleri imkansız hale getirebilir.

Büküm (Abkant Pres)

Mühendisler bükümden bahsederken neredeyse her zaman Abkant pres bükümü kastederler. Bu yöntem, malzeme şekillendirmek için kullanılan en yaygın sac metal şekillendirme prosesidir ve basit 90 derecelik bükümlerden karmaşık çoklu büküm geometrilerine kadar her şeyin üretiminde kullanılabilir.

Nasıl Çalışır

Abkant pres bükmede bir pres zımba (üst kalıp) kullanılarak, metal sac, V şeklindeki kalıbın içine (alt kalıp) bastırılır. Bunun için üç temel yöntem vardır:

- Abkant Sac Büküm: Bu en yaygın ve esnek yöntemdir. Zımba, malzemeyi V şeklindeki kalıba bastırır ancak tamamen tabana kadar gitmez. Nihai açıyı, zımbanın darbe (strok) derinliği belirler ve tek bir kalıp seti ile farklı açılar oluşturulmasına olanak tanır (örneğin, 90° ila 135°). Bu yöntem, geri gelmenin (springback) telafi edilmesi gerekir.

- Tabanlama: Pres zımba, malzemeyi kalıp duvarları ve tabanıyla tam temas sağlayacak şekilde bastırır. Bu yöntemde daha fazla kuvvet (Abkant sac bükümün 2-3 katı) kullanılır ve açının “ayarlanması” sağlanarak geri gelme önemli ölçüde azaltılır. Açı kalıp tarafından belirlendiği için Abkant sac bükmeye göre daha az esnektir.

- Darplama: Bu yöntemde, zımbayı malzemeye bastırmak için aşırı kuvvet (Abkant sac büküm 5-10 katı) kullanılır ve malzeme, büküm noktasında inceltilir. Bu işlem, malzemeyi esnek olarak tamamen deforme eder ve neredeyse hiç geri gelme olmaz. Yöntem yüksek hassasiyet sağlar ancak kalıpların daha hızlı aşınmasına neden olur.

Büküm Avantajları ve Sınırlamaları

| Avantajları | Sınırlamaları |

| Yüksek Oranda Çok Yönlülük: Tek bir makine ile çok çeşitli basit ve karmaşık büküm geometrileri üretilebilir. | Geri Esneme (Springback): Doğru açıları elde etmek için dikkatli bir telafi ve proses kontrolü gerekir. |

| Uygun Maliyet: Kalıp sistemleri nispeten standarttır ve proses hem prototipler hem de yüksek hacimli üretim için uygundur. | Minimum Bükme Yarıçapı: Elde edilebilecek en küçük bükme yarıçapı, malzemenin kalınlığı ve sünekliği ile sınırlıdır. |

| Yaygın Olarak Mevcuttur: Abkant presler, neredeyse her sac metal şekillendirme atölyesinde bulunan standart makinelerdir. | Kalıp İzleri: Pres zımba ve kalıp, parçanın yüzeyinde görünür “yerleştirme izleri” bırakabilir. |

| Mukavemetli Parçalar: Tek bir malzeme parçasından mukavemetli ve sert köşeler oluşturur. | Kristalleşme (Grain) Yönü: Metalin kristalleşme yönüne paralel bükümler, özellikle dar yarıçaplarda çatlamaya neden olabilir. |

Malzeme Uygulamaları ve Önemli Hususlar

Minimum bükme yarıçapı kurallarına uymayarak, bükme yarıçapının çok dar tutulması çatlamanın yaygın bir nedenidir.

- Karbon çeliği ve sünek alüminyum alaşımlarının bükülmesi kolaydır; önerilen minimum iç bükme yarıçapı, malzeme kalınlığının 1 katıdır (1T).

- Daha sert alüminyum alaşımları (5052-H32 gibi) çatlamaya daha yatkındır ve (genellikle malzeme kalınlığının 2 ila 3 katı kadar) daha büyük bir yarıçap gerektirir.

- Paslanmaz çelik (ör. 304, 316) de hızlı sertleşir ve (genellikle malzeme kalınlığının yaklaşık 2 katı kadar) daha büyük bir yarıçap gerektirir.

Derin Çekme

Derin çekme adı verilen biçimlendirme prosesinde, sac metal, bir kalıp açıklığından bastırılır; gerilerek ve sıkıştırılarak pres zımbanın şeklini alır. Bardaklar, kutular veya muhafazalar gibi derinliği fazla dikişsiz parçalar oluşturmak için kullanılır. Sığ çekme, daha az derinliğe sahip benzer bir prosestir.

Nasıl Çalışır

Proses; düzlemsel, önceden kesilmiş bir sac k malzeme (levha) ile başlar.

- Bir tutucu (veya “basınç yastığı”) aşağı inerek kütüğü kalıbın boşluğuna sıkıca bastırır.

- Pres zımba aşağı inerek kütüğün merkezini kalıbın içine iter.

- Kütük tutucu, basıncı devam ettirir; malzemenin (duvarları oluşturmak için) radyal olarak içeriye akmasını sağlarken kırışmayı da önler.

- Malzeme gerilerek kalıp ve zımbanın hassas geometrisine göre şekillendirilir.

Derin Çekmenin Avantajları ve Sınırlamaları

| Avantajları | Sınırlandırmaları |

| Sorunsuz ve Mukavemetli Parçalar Oluşturur: Su geçirmez veya hava geçirmez olması gereken kaplar için idealdir. Sürekli bir kristal yapısı oluşturur. | Çok Yüksek Kalıp Maliyeti: Özel pres zımba, kalıp ve kütük tutucunun üretimi karmaşık ve maliyetlidir. |

| Yüksek Hacimli Üretim: Kurulum tamamlandıktan sonra, proses çok hızlı ve tekrarlanabilir olduğundan seri üretim için mükemmeldir. | Malzeme Sınırlamaları: Yırtılmadan esneyebilen, son derece sünek ve şekillendirilebilir malzemeler gerektirir. |

| Karmaşık Geometriler: Aşamalı derin çekme ile (birden fazla aşama kullanılarak), oldukça karmaşık şekiller oluşturabilir. | Hata Riski: Proses parametreleri mükemmel değilse yırtılma, kırışma veya “kulaklanma” gibi kusurlara eğilimlidir. |

Malzeme Uygulamaları ve Önemli Hususlar

Derin çekme, yalnızca çatlamadan yüksek oranda esneyebilen ve akabilen metaller için uygundur. Bunlara düşük karbonlu çelikler, birçok alüminyum alaşımı (ör. 3003) ve paslanmaz çelik dahildir.

Derin çekmede başarı, büyük ölçüde malzeme kalitesine ve hazırlığına bağlıdır.

- Tekdüze (Homojen) Kalınlık: Yırtılabilecek ince noktalar oluşmasını önlemek için metal kütüğünün (levhanın) kalınlığının tutarlı olması gerekir.

- Çapaksız Kütükler: Kütüklerin temiz kesilmiş ve çapaksız olması gerekir. Kesimden kaynaklanan çapaklar, gerilim yığılmasına neden olabilir ve çatlaklar başlatabilir.

- Yağlama: Yağlayıcılar (yağlar, polimer filmler) kullanılarak sürtünmenin uygun şekilde kontrolü, yapışarak parçalanmayı (malzemenin kalıba yapışması) ve aşırı ısıyı önlemede kritik öneme sahiptir.

Metal kap gibi uzun parçalar, çoklu çekme gerektirebilir ve takip eden çekmeden önce malzemenin sünekliğini geri kazanması için iki çekme arasında bir tavlama (ısıl işlem) adımı gerçekleştirilir.

Endüstriyel Uygulamaları

- Otomotiv: Yağ karterleri, yakıt depoları, kapı panelleri, yapısal gövde bileşenleri.

- Mutfak Aletleri: Paslanmaz çelik evyeler, pişirme kapları, davlumbazlar.

- Ambalaj: Alüminyum kutular, gıda kapları, aerosol kutuları, metal kapaklar.

- Elektronik Cihazlar: Mahfazalar, ısı emici gövdeleri, pil kutuları.

Haddeleme

Haddeleme adı verilen biçimlendirme prosesinde bir dizi dönen silindir kullanılarak metal saclar silindirik veya konik şekillere bükülür. Abkant pres büküm ile pratik olarak üretilemeyen ve parça uzunluğunda herhangi bir sınırlama olmayan tutarlı, geniş yarıçaplı bükümler oluşturmak için kullanılır.

Nasıl Çalışır

En yaygın makine konfigürasyonu, alt seviyede iki destek silindiri ve basınç uygulayarak bükme yarıçapını belirleyen, ayarlanabilir bir üst silindire sahip 3 silindirli büküm makinesidir. 4 silindirli makineler de yaygın olarak kullanılır çünkü sahip oldukları dördüncü silindir, sacın ön ve arka kenarlarını önceden bükmeye yardım eder ve 3 silindirli makinelerin sıklıkla geride bıraktığı “düz noktaları” ortadan kaldırır.

Motorlu silindirler ayrıca malzemeyi makineye besler. Düz ve tutarlı bir silindir elde etmek için doğru sac hizalaması kritik öneme sahiptir. Hedef yarıçapına bağlı olarak, nihai geometriye kademeli olarak ulaşmak için sacın silindirlerden birkaç kez geçirilmesi gerekebilir.

Haddelemenin Avantajları ve Sınırlamaları

| Avantajları | Sınırlamaları |

| Geniş, Tutarlı Yarıçaplar: Abkant preste tek seferde yapılması imkansız olan pürüzsüz, geniş yarıçaplı kıvrımlar oluşturur. | Minimum Yarıçap Sınırı: Elde edilebilecek minimum yarıçap, silindirlerin çapı ve malzeme kalınlığı ile sınırlıdır. |

| Uzunluk Sınırı Olmaması: Borular veya uzun tank bölümleri gibi sürekli bükümlü parçalar oluşturabilir. | Geçiş (Aşama) Tekrarı: Hassas bir yarıçap elde etmek için genellikle birçok geçiş gerekir ve bu da zaman alıcı olabilir. |

| Biçim Çeşitliliği: Konik ve değişken yarıçaplı şekiller oluşturmak için kullanılabilir (özel makinelerle). | Düz Noktalar: 3 silindirli makineler, sacın başında ve sonunda küçük, düzlemsel bölümler bırakma eğilimindedir. |

| Kalın Malzeme: Kalın levhalar ve yapısal şekiller oluşturmak için çok uygundur. | Sadece Basit Geometriler: Basit kavisli profillerle sınırlıdır. |

Malzeme Uygulamaları ve Önemli Hususlar

Silindirli büküm (haddeleme), çoğu sünek sac metalde kullanıma uygundur. Kademeli, geniş yarıçaplı şekillendirme prosesi, keskin Abkant pres bükümlerine kıyasla çatlama riskini önemli ölçüde azaltır.

Minimum bükme yarıçapı genellikle malzeme kalınlığının 3-5 katıdır ve bu da haddelemeyi büyük bükümler için ideal hale getirir. Bir Abkant pres ile “kademeli bükme” (bir dizi küçük, bitişik bükümler oluşturma) büyük bir büküme benzese de, haddelemenin sağladığı gibi gerçek ve pürüzsüz bir yarıçap değildir.

Haddeleme, 6 mm’den kalın malzemelerde mükemmel çalışır. Bu ağır levhalar için haddeleme, büyük çaplı silindirler, sıvı depoları ve yapısal eğriler oluşturmak için diğer şekillendirme yöntemlerine göre daha verimli ve etkili bir yöntemdir. Kademeli gerilim dağılımı nedeniyle geri gelme (springback) minimumdur ancak alüminyum gibi yumuşak malzemelerde silindirlerden kaynaklanan izler oluşabilir.

Montaj

Parçalar kesilip şekillendirildikten sonra genellikle ara montajlar veya komple ürünler halinde birleştirilirler. Birleştirme yöntemi seçimi, montaj düzeneğinin mukavemetini, görünümünü, maliyetini ve servis kolaylığını etkiler. Her yöntem, proje gerekliliklerine göre değerlendirilmesi gereken farklı avantajlar sunar.

Kaynak

Kaynak işleminde, genellikle bir dolgu malzemesi kullanılarak, ana malzemeler ergitilip birleştirilerek kalıcı ve yüksek mukavemetli bir bağlantı oluşturulur. Bu yöntem mümkün olan en güçlü bağlanmayı üretir ve prosesler hassas, manuel ark kaynağından yüksek hızlı, otomatik direnç kaynağına kadar uzanır.

Ark Kaynak Prosesleri

Ark kaynağında elektrik arkı kullanılarak yoğun ısı üretilir ve ana metaller ve dolgu malzemesi ergitilir. Ergimiş kaynak havuzunu atmosferik kirlenmeden korumak için genellikle bir koruyucu gaz kullanılır.

- TIG (Tungsten Atıl Gaz): Tükenmeyen bir tungsten elektrot ve atıl gaz koruması kullanılır. TIG kaynağı, ısı ve kaynak kalitesi üzerinde mükemmel kontrol sağlaması nedeniyle ince malzemeler ve temiz, hassas kaynak gerektiren uygulamalar (paslanmaz çelik ve alüminyum gibi) için idealdir. Güçlü, esnek ancak nispeten yavaş bir manuel prosestir.

- MIG (Metal Atıl Gaz): Aynı zamanda koruyucu gazı da sağlayan torç üzerinden sürekli beslenen, tükenen bir tel elektrot kullanılır. MIG kaynağı, hız ve kalite arasında mükemmel bir denge sunar; öğrenmesi TIG’den daha kolaydır ve karbon çeliği, paslanmaz çelik ve alüminyumun kaynağı için çok uygundur.

- Çubuk Kaynağı (SMAW): Flux kaplanmış tükenen bir elektrot kullanılır. Flux, yanarken kendi koruyucu gazını oluşturur ve bu sayede harici bir gaz tüpüne ihtiyaç duyulmaz. Basit, taşınabilir ve düşük maliyetli bir proses olup dış mekan çalışmaları için idealdir ancak kaynak kalitesi TIG veya MIG ile boy ölçüşemez.

Direnç Kaynağı Prosesleri

- Punto Kaynağı: Üst üste bindirilmiş metal sacları dolgu malzemesi kullanmadan birleştirmek için kullanılır. Basınç altında saclardan elektrik akımı geçirilerek küçük, lokalize bir kaynaşma noktası oluşturulur. Otomotiv endüstrisinde gövde paneli montajında yaygın olarak kullanılan, yüksek hızlı ve otomatik bir prosestir.

- Dikiş Kaynağı: Dönen tekerlek şeklindeki elektrotlar kullanılarak bir dizi üst üste binmiş punto kaynağı oluşturulur ve sürekli, sızdırmaz bir dikiş elde edilir. Genellikle yakıt depoları, konteynerler ve HVAC kanalları üretiminde kullanılır.

Kaynağın Avantajları ve Sınırlamaları

| Avantajları | Sınırlamaları |

| En Yüksek Mukavemet: Genellikle ana metal kadar güçlü, sürekli ve kaynaşmış bir birleşim (bağlanma) oluşturur. | Isıdan Etkilenen Bölge (HAZ): Yoğun ısı, kaynak çevresindeki bölgede malzemenin özelliklerini (ör. mukavemet, korozyon direnci) değiştirir. |

| Farklı Kalınlıkları Birleştirebilir: Kalın bir parçayı ince bir parçaya etkili bir şekilde birleştirebilir. | Yüksek Düzeyde Beceri Gerektirir: Kaynak kalitesi, özellikle TIG ile, büyük ölçüde operatör becerisine bağlıdır. |

| Bükülmezlik: Montaja mükemmel yük aktarımı ve rijitlik (sertlik) sağlar. | Kalıcıdır: Birleşimler, kesilmeden bakım veya onarım için sökülemez. |

| Sızdırmaz: TIG ve dikiş kaynağı gibi prosesler hermetik sızdırmazlık oluşturabilir. | Deformasyon (Çarpılma): Yüksek ısı girişi, ince sac metal parçaların çarpılmasına neden olabilir. |

Malzeme Uygulamaları ve Önemli Hususlar

Yaygın kullanılan metallerin çoğu kaynaklanabilir ancak teknik ve dolgu malzemesi dikkatlice seçilmelidir.

- Karbon çeliği mükemmel kaynak kabiliyeti sunar.

- Paslanmaz çelik, karbür çökelmesini önlemek için dikkatli bir ısı kontrolü gerektirir; karbür çökelmesi korozyon direncini azaltır.

- Alüminyum, hızlı oksit oluşumu ve yüksek ısıl iletkenliği nedeniyle kaynaklanması daha zordur ve temiz bir yüzey ve uygun gaz koruması (genellikle TIG veya MIG ile) gerektirir.

Kaynağın en büyük sınırlamalarından biri, kaynak işleminden önce yüzey kaplamalarının çıkarılması gerekliliğidir. Boyalı, toz boyalı veya galvanizli bir parçanın kaynak yerinin taşlanması gerekir. Bu genellikle üretim iş akışına karmaşıklık katar ve parçanın imalat sonrasında (kesme/bükme) ayrı bir kaynak uzmanına ve ardından son kaplama için üçüncü bir tedarikçiye gitmesi gerekir.ecialist, and then to a third supplier for final coating.

Lehimleme ve Sert Lehimleme

Lehimleme ve sert lehimleme, kaynak işlemine benzer görünen ancak önemli bir farkı olan birleştirme prosesleridir: Bu proseslerde ana metalleri ergitmeden birleşim oluşturmak için bir dolgu metali kullanılır. Bu düşük sıcaklık çözümü, kaynakla ilgili birçok sorunu ortadan kaldırır.

Nasıl Çalışır

Her iki proses de, birbirine sıkıca oturan iki parça arasındaki dar boşluğa ergimiş dolgu metalini çekmek için kılcal (kapiler) etkiye dayanır. Dolgu metali yüzeylere bağlanır ve katılaşarak birleşim noktasını oluşturur.

- Sert Lehimleme (Brazing): Ergime noktası 450°C’nin üzerinde olan bir dolgu metali kullanılır. Yaygın kullanılan dolgu malzemeleri arasında gümüş alaşımları ve bakır-fosfor bulunur.

- Lehimleme (Soldering): Ergime noktası 450°C’nin altında olan bir dolgu metali kullanılır. Yaygın kullanılan dolgu malzemeleri arasında kalay-kurşun veya kurşunsuz alaşımlar bulunur.

Lehimleme ve Sert Lehimlemenin Avantajları ve Sınırlamaları

| Avantajları | Sınırlamaları |

| Düşük Isı Girişi: Deformasyon (çarpılma) riskini azaltır ve büyük bir HAZ oluşturmaz, böylece ana metalin özellikleri korunur. | Daha Düşük Mukavemet: Montaj noktası mukavemeti, ana metalin değil, dolgu metalinin mukavemeti ile sınırlıdır. |

| Benzer Olmayan Metalleri Birleştirir: Kolayca kaynaklanamayan farklı metalleri (ör. bakırı çeliğe) birleştirmek için mükemmel bir yöntemdir. | Hassas Sıcaklık Kontrolü: Proseste, ana metali ergitmeden dolguyu ergitmek için dikkatli bir sıcaklık kontrolü gerekir. |

| Temiz Görünüm: Minimum ardıl işlemle çok temiz ve düzgün birleşimler elde edilebilir. | Flux Giderme: Yüzeyi temizlemek için kullanılan flux, korozyonu önlemek için birleştirme işleminden sonra tamamen giderilmelidir. |

Malzeme Uygulamaları ve Önemli Hususlar

Bakır, pirinç ve birçok çelik için lehimleme ve sert lehimleme yaygın olarak kullanılır. Alüminyum ve paslanmaz çelik birleştirilebilir, ancak koruyucu oksit tabakalarının üstesinden gelmek için özel flux ve dolgu alaşımları gerekir.

Lehimleme genellikle daha ince saclar için kullanılır (bakır için 3 mm’ye kadar, çelik için daha az), sert lehimleme ise 6 mm’ye kadar kalınlıktaki parçalar için kullanılabilir.

Birleşim yeri tasarımı hem lehimleme hem de sert lehimleme için kritik öneme sahiptir. Uygun kılcal etkiyi sağlamak için, birleşen parçalar arasındaki boşluk son derece küçük ve tutarlı olmalıdır; genellikle bu boşluk 0,05 mm ila 0,2 mm aralığındadır.

Endüstriyel Uygulamaları

- Sert Lehimleme:

- HVAC sistemleri (örneğin, soğutma hatları)

- Isı eşanjörleri

- Sızdırmaz birleştirme gerektiren havacılık ve uzay bileşenleri

- Lehimleme:

- Elektronik aksam montajı (PCB’ler)

- Hafif hizmet tipi (az kullanılan) mekanik bağlantılar ve tesisat

Mekanik Bağlantı

Mekanik bağlantı, kaynaktan farklı olan temel bir birleştirme yöntemidir. Başlıca avantajları, ısıdan etkilenen bölge (HAZ) oluşturmaması, farklı malzemelerin ve kaplamalı parçaların birleştirilmesine olanak sağlaması ve yüzey ardıl işlemlerinden sonra gerçekleştirilebilmesidir.

Birçok mekanik bağlantı yöntemi, sökülebilir bağlantılar oluşturarak sökme, bakım ve onarıma olanak tanır; bu da birçok ürün tasarımında kritik bir gerekliliktir.

Civatalama ve Vidalama

Dişli bağlantı elemanları (cıvatalar, vidalar ve somunlar), genellikle sökülebilen mukavemetli ve güvenilir bağlantılar (birleşmeler) oluşturur.

- Makine vidaları, somunlar veya önceden diş açılmış delikler ile birlikte kullanılır.

- Kendinden kılavuzlu vidalar, montaj sırasında kendi dişlerini oluşturur (açar); bu da ince metal saclarda güçlü bir “tutunma” oluşturmak için idealdir.

Bir cıvata ve somun bağlantısı uygun şekilde sıkıldığında (önceden yüklendiğinde (proloading)), parçalar basınç sürtünmesiyle bir arada tutulur. Bu, cıvatanın “ayrılma” mukavemeti değil, sürtünmenin kaymayı engellemesi nedeniyle bağlantının ayrılmaya karşı mukavemetli olduğu anlamına gelir. İlk olarak civatanın kendisi gerilmeye sahiptir; bu da onun en güçlü yönelimidir.

Perçinleme

Perçinleme yönteminde, bir deliğe yerleştirilen ve her iki tarafta bir “baş” oluşturmak için mekanik olarak genişletilen, deforme olabilen bir bağlantı elemanı (perçin) kullanılarak kalıcı bağlantılar oluşturur.

- Katı perçinler basit ve mukavemetlidir ancak montajı için her iki tarafa da erişim gerekir.

- Kör perçinler (veya “pop” perçinler), tek taraftan monte edilebildikleri için sac metal şekillendirmede popüler bir bağlantı elemanı türüdür.

- Kendinden delmeli perçinler (KDP’ler), perçinin üst sacı delerek alt saca doğru yayıldığı ve önceden delinmiş bir delik gerektirmeyen yüksek hızlı, otomatik bir prosestir (otomotiv endüstrisinde yaygın olarak kullanılır).

Kenetleme (Clinching)

Kenetleme (clinching) adı verilen yüksek hızlı ve kalıcı birleştirme yöntemi, punto kaynağı ve kendinden delmeli perçinlemeye benzer ancak önemli bir fark vardır: Sarf malzemesi (bağlantı elemanı veya dolgu malzemesi) kullanılmaz. İki metal katmanı, bir pres zımba ve kalıp kullanılarak birbirine çekilir ve “kenetlenir”; bu da mukavemetli, birbirine kenetlenen mekanik bir düğme oluşturur. HVAC ve beyaz eşya endüstrilerinde yaygın olarak kullanılır.

Mekanik Bağlantıların Avantajları ve Sınırlamaları

| Avantajları | Sınırlamaları |

| Isı Girişi Olmaması (HAZ Olmaması): Malzeme özelliklerini (mukavemet, temperleme, korozyon direnci) korur. | Gerilim Yığılması: Yüklerin yoğunlaştığı bağlantı elemanı delikleri, yorulma noktasına dönüşebilir. |

| Farklı Malzemeler: Farklı metaller (örneğin alüminyumu çeliğe) galvanik korozyon sorunları olmadan kolayca birleştirilir (bağlantı elemanları doğru seçilirse). | Delik Hazırlanması: Çoğu yöntemde (KDP’ler ve perçinleme hariç), ekstra bir adım olan matkapla delme veya zımbayla delme gerekir. |

| Sökme Mümkündür: Cıvatalar ve vidalar, servis ve onarım için çıkarılabilir bağlantılar oluşturur. | Erişim Gerekmesi: Birçok bağlantı elemanı (cıvatalar ve katı perçinler gibi) parçanın her iki tarafına da erişim gerektirir. |

| Kaplamalı Parçalarda Çalışır: Parçalar, montajdan önce boyanabilir, toz boya ile kaplanabilir veya metal kaplanabilir. | Korozyon Riski: Hatalı bağlantı elemanı seçimi, farklı metaller arasında galvanik korozyona neden olabilir. |

| Basitlik: Birçok yöntem için yüksek vasıflı operatörler gerekmez. | İlave Ağırlık: Bağlantı elemanları, kaynak veya yapıştırıcıya kıyasla nihai düzeneğin ağırlığını artırır. |

Malzeme Uygulamaları ve Önemli Hususlar

Mekanik bağlantı, neredeyse tüm sac metal malzemelerle uyumludur. Ancak, bağlantı elemanlarının kendisi için malzeme seçimi kritik öneme sahiptir.

Birbirinden farklı metalleri veya aşındırıcı bir ortamdaki bir metali birleştirirken, bağlantı elemanı malzemesi kritik öneme sahiptir.

- Galvanik korozyonu önlemek için uyumlu bir malzemeden yapılmış bir bağlantı elemanı kullanın (ör. paslanmaz çelik parçalar için paslanmaz çelik bağlantı elemanları, alüminyum parçalar için alüminyum bağlantı elemanları kullanın).

- Kenetleme ve kendinden delmeli perçinleme gibi prosesler, çatlamadan şekillendirilebilen sünek malzemeler gerektirir.

Yapışkanlı Bağlama

Yapışkanlı bağlamada yapısal yapıştırıcılar kullanılarak yükü birkaç noktada yoğunlaştırmak yerine geniş bir yüzey alanına dağıtan, mukavemetli ve hafif bağlantılar oluşturulur. Günümüzde yapıştırıcılar, mekanik bağlantı elemanlarıyla karşılaştırılabilir mukavemete sahiptir ve neme karşı sızdırmazlık ve titreşim sönümleme gibi ek avantajlar sunar.

Nasıl Çalışır

Yapısal yapıştırıcılar (epoksiler, akrilikler ve üretanlar vb.), parçaları bir arada tutmak için çapraz bağlanan kimyasal bir bağ oluşturur. Bu proses genellikle üç aşamadan oluşur:

- Yüzey Hazırlığı: Bu en kritik adımdır. Yüzeyler yağ, gres ve oksitlerden tamamen arındırılmış olmalıdır. Bu işlem, solventlerle silme, mekanik aşındırma veya kimyasal aşındırma gerektirebilir.

- Uygulama: İnce ve kontrollü bir yapıştırıcı tabakası uygulanır.

- Kürlenme: Yapıştırıcı türüne bağlı olarak zaman, ısı, nem veya UV ışığının tetiklediği bir kimyasal reaksiyonla yapıştırıcı katılaşır.

Yapışkanla Bağlamanın Avantajları ve Sınırlamaları

| Avantajları | Sınırlamaları |

| Gerilimi Dağıtır: Yükü tüm bağlantı alanına yayarak gerilim yığılmasını azaltır ve yorulma direncini artırır. | Yüzey Hazırlığı Kritik Öneme Sahiptir: Bağlantı mukavemeti, yüzeyin titiz temizlenmesine ve hazırlanmasına büyük ölçüde bağlıdır. |

| Birbirinden Farklı Malzemeleri Birleştirir: Farklı malzemeleri (örneğin metali plastiğe) galvanik korozyon olmadan birleştirmenin mükemmel bir yoludur. | Çevresel Duyarlılık: Bağlantı mukavemeti; yüksek sıcaklıklar, nem veya kimyasallara maruziyet nedeniyle azalabilir. |

| Birleşme Yerleri Sızdırmazdır: Nem ve kirleticilere karşı sızdırmazlık sağlayan sürekli bir bağlantı oluşturur. | Sökülmesi Zordur: Birleşme yerleri kalıcıdır ve tahribatsız olarak kolayca bakımı veya onarımı yapılamaz. |

| Estetik Olarak Temizdir: Görünür bağlantı elemanı veya kaynak izi olmadan pürüzsüz bir dış görünüm sağlar. | Kalite Kontrolünde Zorluk: Bir bağlantının kalitesini veya mukavemetini tahribatsız olarak incelemek zordur. |

| Hafiftir: Bağlantı elemanlarına kıyasla minimum ağırlık ekler. | Kürlenme (Sertleşme) Süresi: Kürlenme için zamana ihtiyaç vardır (birkaç dakikadan saatlere kadar), bu da üretim hızını düşürebilir. |

Malzeme Uygulamaları ve Önemli Hususlar

Yapısal yapıştırıcılar; alüminyum, paslanmaz çelik ve karbon çeliği dahil olmak üzere tüm yaygın kullanılan metalleri bağlayabilir ancak yüzeyin doğru şekilde hazırlanmış olması gerekir. Yağlı veya oksitlenmiş yüzeyler, bağlanmanın bozulmasına neden olur.

Diğer birleştirme yöntemlerinden farklı olarak, yapışkanla bağlamanın başarısı %90 hazırlığa dayanır. Yüzey temiz, kuru ve tüm kirleticilerden (yağ, pas veya ağır oksitler vb.) arındırılmış olmalıdır. Yapısal uygulamalarda bu genellikle yüzeyin aşındırılması (zımparalanması) veya yapıştırıcının uygun bir kimyasal bağ oluşturmasını sağlamak için kimyasal bir astar uygulanması anlamına gelir.

Ardıl İşlemler: Yüzey Ardıl İşlemleri ve Kaplama

Ardıl işlem, imalatın son aşamasıdır ve iki temel aşamaya ayrılır. İlk aşama, kesme ve şekillendirme sırasında oluşan keskin kenarlar, cüruf veya çapaklar gibi kusurların mekanik olarak giderildiği yüzey ardıl işlemleridir. İkincisi ise, düzeneği bulunduğu ortamdan korumak ve uzun bir hizmet ömrü sağlamak için koruyucu kaplamalar uygulanmasıdır.

Yüzey Ardıl İşlemleri

Yüzey işlem; kusurları gidermek, yüzey kalitesini iyileştirmek ve nihai kaplamaya hazırlamak için bir parçanın yüzeyinin mekanik olarak işlenmesidir.

Çapak Alma

Çapak alma; kesme, zımbayla delme ve şekillendirme sırasında oluşan keskin kenarları ve çapakları gidermek için uygulanan temel bir işlemdir.

Kenarları işlemek için eğeler, kazıyıcılar ve diğer aşındırıcı aletlerin kullanıldığı elle (manuel) çapak alma hala oldukça yaygın uygulanmaktadır.

Tamburlamada, (genellikle daha küçük) parça gruplarından çapakları homojen (tekdüze) şekilde gidermek ve tutarlı bir doku sağlamak için dönen bir tambur içindeki aşındırıcı ortam kullanılır.

Elektrokimyasal çapak alma, elektrolizle kaplamanın tersini yansıtan bir prosestir ve çapakları giderir. Bu proseste, elektrik akımı ve elektrolit akışı, malzemelerin iş parçasından ayrılmasını sağlar.

Polisaj ve Taşlama

Taşlamada, metali kesip almak için bağlı bir aşındırıcı (tekerlek, kayış veya disk) kullanılır. Çapak alma prosesinden daha kapsamlıdır ve genellikle pürüzlü alanları (kaynaklar gibi) düzgünleştirmek veya tüm yüzeyi kaplamaya hazırlamak için kullanılır.

Polisaj (Cilalama/Parlatma), yüzeyi hassas işleyerek daha pürüzsüz ve parlak bir görünüm sağlayan daha hassas bir prosestir. Kaplama gerektirmeyen paslanmaz çelik gibi metaller için polisaj son adım olabilir. Mikroskobik pürüzlülüğü azaltarak bakteri ve diğer kirleticilerin büyümesini engeller ve parçanın dezenfekte edilmesini kolaylaştırır.

Koruyucu Kaplamalar

Çoğu metal, atmosfere maruz kaldığında oksitlenir (paslanır) veya aşınır. Koruyucu kaplamalar uygulanarak parçanın kullanım ömrü boyunca yapısal ve işlevsel bütünlüğü sağlanır.

Toz Boya Kaplama

Toz boya kaplama, yaygın ve oldukça dayanıklı bir ardıl işlemdir. Kuru, renkli bir toz elektrostatik olarak yüklenir ve topraklanmış bir metal parçanın üzerine püskürtülür. Parça daha sonra bir fırında kürlenir; burada toz ergir ve akarak genellikle 25-100 mikrometre kalınlığında, homojen ve esnek bir tabaka oluşturur. Bu yöntem çoğu yaş boyadan çok daha üstündür ve mükemmel darbe ve aşınma direnci sunar.

Yaş Boya

Modern sıvı boyamada, püskürtme tabancaları (havasız, hava destekli veya elektrostatik) kullanılarak birden fazla katman uygulanır. Tipik bir sistemde, yapışma ve korozyon koruması için bir astar ve ardından renk, parlaklık ve çevresel koşullara direnç sağlayan bir son kat boya bulunur.

Galvanizleme

Galvanizleme, çeliğe koruyucu bir çinko kaplama uygulama prosesidir.

- Sıcak Daldırma Galvanizleme: Çelik parça ergimiş çinko banyosuna daldırılarak kalın (45-85 µm), dayanıklı ve metalurjik olarak bağlanmış bir kaplama oluşturulur. Bu kaplamanın “kendi kendini onarması” meşhurdur; yüzey çizilirse, çizik etrafındaki çinko korozyona uğrar ve bu şekilde açığa çıkan çeliği korur.

- Elektrogalvanizleme: Elektrolizle kaplama prosesi kullanılarak çok daha ince (5-25 µm) bir çinko kaplama uygulanır; daha parlak bir yüzey ve hassas parçalar için daha iyi boyutsal kontrol sağlar.

Eloksal Kaplama

Eloksal kaplama, özellikle alüminyum için kullanılan bir elektrokimyasal prosestir. Yüzeyde kontrollü, sert bir alüminyum oksit tabakası oluşturularak, önemli bir kalınlık eklemeden mükemmel korozyon direnci sağlanır.

| Tip | Yöntem | Temel Özellikler |

| Tip I Eloksal | Kromik Asit | Çok ince (en fazla 2,5 µm). Boyutta minimum değişiklik sağlamak için kullanılır. |

| Tip II Eloksal | Sülfürik Asit | Standart (2,5–25 µm). En yaygın tiptir, korozyon direnci ve dekoratif renk için uygundur. |

| Tip III Eloksal | Sülfürik Asit (Sert Kaplama) | Kalın ve çok sert (25–100 µm). Mükemmel aşınma ve yıpranma direnci sağlar. |

Elektrolizle Kaplama

Elektrolizle kaplama prosesinde, iş parçası üzerine ince bir metalik tabaka oluşturulur. Bu işlem, nikel kaplama (görünüm için) veya krom kaplama (aşırı sertlik ve aşınma direnci için) gibi dekoratif veya işlevsel amaçlar için kullanılabilir. Kaplama kalınlığı üzerinde mükemmel kontrol sağlar, bu nedenle hassas uygulamalar için idealdir.

Sonuç: Her Tasarıma Uygun Bir Proses Vardır

Uygun maliyetli ve işlevsel bir tasarım için sac metal şekillendirme proses seçeneklerinin tümünü anlamak çok önemlidir. Malzeme seçiminden parça geometrisine kadar en başta yapılan seçimler, hangi kesme, şekillendirme ve ardıl işlem seçeneklerinin kullanılabilir olacağını doğrudan etkiler.

Standart sac boyutundan son koruyucu kaplamaya kadar tüm üretim zincirini göz önünde bulunduran bir mühendis, yalnızca işlevsel değil, aynı zamanda güvenilir ve ekonomik üretim sağlayan parçalar tasarlamak için en donanımlı kişidir.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)