Bu kılavuz, mühendisler için performans, maliyet ve ürün teslim süresini dengeleme konusunda, basınçlı döküme yönelik temel tasarım önerileri sunmaktadır. NADCA standartlarına ve tedarikçi tarafından test edilmiş en iyi uygulamalara dayalı kritik tasarım geometrileri, kalıp sistemi hususları ve ardıl işlem seçenekleri de kapsam içindedir.

Basınçlı Döküm Neden Akıllı Tasarım Gerektirir?

Basınçlı döküm, enjeksiyon kalıplama ve CNC işlemeye göre daha yüksek basınç altında ve daha dar hata paylarıyla çalışır. Bu, tasarım hatalarının kalıp verimliliği, döngü süresi ve parça red oranları üzerinde önemli miktarda dalgalanma yaratabileceği anlamına gelir. Doğru radyus (köşe) yarıçapı, homojen duvar kalınlığı ve optimum çıkma açısı, mükemmel ve üretilebilir bir parça ile kusurlu bir parça arasındaki farkı belirler.

Örneğin, yeterli çıkma olmadan tasarlanmış bir parçanın duvarı kalıba yapışacaktır. Bu durum, kalıptan çıkarma için aşırı kuvvet uygulanmasını gerektirir ve bu da mekanik gerilim nedeniyle kusurlara yol açarak üretim döngüsünü yavaşlatabilir.

Uygulama Örneği

Bir Tier-2 otomotiv tedarikçisi için ECU muhafazası, makineyle işlenen versiyondan basınçlı dökümle üretilen bir versiyona yeniden tasarlandı. Tutarsız duvar kalınlıkları ve keskin 90° iç köşelere sahip ilk basınçlı döküm tasarımı, %18’lik bir red oranıyla sonuçlandı ve sonradan işleme gerektirdi. En az 2 mm’lik radyuslar eklenerek ve duvar homojenliği ±0,3 mm içinde korunarak yapılan revizyondan sonra, red oranı %4’ün altına düştü. Bu revizyon ayrıca kalıp bakım aralıklarını iki katına çıkararak toplam maliyeti ve ürün teslim sürelerini önemli ölçüde azalttı.

Basınçlı döküm tasarımındaki avantaj ve sınırlamaları görmek için aşağıdaki tabloyu inceleyin:

| Tasarım Tercihi | Red Oranına Etkisi | Kalıp Ömrüne Etkisi | Döngü Süresine Etkisi |

| Çıkma yok veya minimum | +%25-35 (yapışma, kalıptan çıkarma izleri) | %20-30 (daha yüksek kalıp aşınması) | +1-2 sn (daha yavaş kalıptan çıkarma) |

| Homojen olmayan duvar (et) kalınlığı | +%20 (çöküntüler, gözeneklilik) | Nötr (Etkisiz) | +3-5 sn (soğuma gecikmesi) |

| Keskin iç köşeler | +%10-15 (çatlaklar, gerilim yığılmaları) | -%15 (kalıp kenarlarındaki gerilim) | Nötr |

| Aşırı karmaşık geometri | +%5-10 (kısa atışlar/eksik dolumlar, hatalı işlemler) | -%10 (kalıp aşınmasında artış) | +2-4 sn (daha yavaş dolum) |

Mühendisler İçin 10 Basınçlı Döküm Tasarım Önerisi

Basınçlı dökümün birçok avantajı vardır ancak aynı zamanda bu avantajlar, riskli geometriler tasarlanırken hızla dezavantajlara dönüşebilir. Çekme gözenekliliği, kısa atışlar (eksik dolumlar) gibi kusurlar ve kalıbın erkenden aşınması, prosesin avantajlarını hızla ortadan kaldırabilir.

Mühendisler için 10 basınçlı döküm tasarım önerisine geçmeden önce, temel geometri türlerine ve bunların basınçlı dökümün sınırlarıyla olan ilişkilerine genel bir bakış için aşağıdaki tabloyu inceleyebilirsiniz.

| Geometri Türü | Basınçlı Döküm için İdeal | Yaygın Risk | Risk Düşürme Stratejisi |

| İnce duvarlar | 1,5-2,5 mm (Al), 1,0-2,0 mm (Zn) | Kısa atışlar, eksik dolum | Kapı (çıkış noktası) hızını veya duvar konikliğini artırın |

| Kalın bölümler | 5 mm’den az tercih edilir | Çekme gözenekliliği | İçi boşaltılmış yapılar veya federler kullanın |

| Derin bağlantı yuvaları | En az 4 kat duvar yüksekliği | Hava boşlukları, çöküntüler | En az 0,5 mm radyuslara sahip, içi boş bağlantı yuvaları |

| Keskin iç kenarlar | 0,25 mm altında yarıçaplardan kaçının | Kalıpta gerilim oluşması, çatlama | En az 0,5-1 mm iç yarıçaplar kullanın |

1. Et Kalınlığına, Korozyon Gerekliliklerine ve İşleme Sonrası Gerekliliklere Göre Alaşımları Seçin

Basınçlı döküm malzemesi seçerken, mukavemet, dökülebilirlik, korozyon direnci ve maliyet gibi benzersiz özelliklerinin, parçanın amaçlanan işlevi, gerekli yüzey kalitesi ve varsa ardıl işlem gerekliliği ile uyumlu olması çok önemlidir. Bu uyum, kalıp aşınmasının hızlanması, düşük yüzey kalitesi veya genel maliyette sebepsiz artışlar gibi sorunları önlemede kritik öneme sahiptir.

Aşağıda kullanılacak metal alaşımları ve ne zaman kullanılacağı hakkında kısa bir kılavuz verilmiştir.

Basınçlı Dökümde Kullanım için Temel Alaşımlar

- Alüminyum Alaşımları (ör. A380, A360): Bağlantı parçaları, gövdeler (mahfazalar) ve motor bileşenleri gibi ağırlık azaltma, orta düzeyde çekme mukavemeti (yaklaşık 310-320 MPa) ve iyi korozyon direnci gerektiren uygulamalar için tercih edin.

- Çinko Alaşımları (ör. Zamak 3, ZA-8): Konektörler, dişliler ve kaliteli bir kozmetik yüzey gerektiren bileşenler dahil olmak üzere yüksek hassasiyetli, ince duvarlı parçalar için idealdir. Zamak 3, özellikle kalıpta mükemmel akıcılığı ile bilinir.

- Magnezyum Alaşımları (ör. AZ91D, AM60): Havacılık ve uzay veya el tipi elektronik gibi sektörlerdeki ultra hafif parçalar için çok uygundur. Yüksek düzeyde süneklik veya çarpmaya dayanıklılık önemli olduğunda AZ91D yerine AM60 kullanın.

- Bakır ve Pirinç Alaşımları: Yüksek düzeyde iletkenlik, aşınma direnci veya antimikrobiyal özelliklerin kritik önemli olduğu durumlarda önerilir. Tipik kullanım alanları arasında sık sık korozyona maruz kalan sıhhi tesisat fikstürleri ve elektrik bağlantı uçları bulunur.

Dikkat: Ardıl İşlem (Post-Machining) ve Korozyon

- İşleme: Üretim sonrasında makineyle işlenen parçalar için yüksek oranda Silisyum (Si) içeren alüminyum alaşımlarından kaçının. Araştırmalar, kalıp aşınmasının ilerleme hızına ve kesici tipine bağlı olarak %30-50 oranında artabileceğini göstermektedir.

- Korozyon: Tuz püskürtme dirençleri alüminyum veya çinkodan önemli ölçüde düşük olduğundan, sızdırmaz kapatılmadıkları veya kaplanmadıkları sürece, magnezyum alaşımlarını yüksek düzeyde korozif ortamlarda kullanmaktan kaçının.

Basınçlı Dökümde Alaşım Özellikleri ve Tasarımda Önemli Hususlar

| Alaşım | UTS (MPa) | YS (MPa) | Min Duvar Kalınlığı (mm) | Korozyon Direnci | Isıl İletkenlik (W/m⋅K) | Kalıp Sıcaklık Aralığı (∘C) | Nispi Maliyet (1-5) | Bilgiler |

| A380 (Al) | 320 | 160 | 1,5 | Orta (boya önerilir) | ∼96 | 650-710 | 2 | Basınçlı dökümde en çok kullanılan alüminyum alaşımıdır. Genel performansı iyidir. |

| A383 (Al) | 310 | 155 | 1,5 | Orta-İyi (boya veya kromat) | ∼96 | 650-710 | 2 | Karmaşık tasarımlar için A380’e göre biraz daha iyi akış. |

| A360 (Al) | 320 | 170 | 1,25 | İyi (doğal oksit tabakası) | ∼55 | 650-700 | 3 | Daha yüksek korozyon direnci; dökümü daha zordur. |

| Zamak 3 (Zn) | 280 | 210 | 0,75 | İyi (metalle kaplamaya hazır) | ∼113 | 400-430 | 1,5 | Üstün düzeyde akışkanlık; mükemmel yüzey kalitesi. |

| Zamak 5 (Zn) | 330 | 240 | 0,75 | Orta-İyi (kromat gerekebilir) | ∼105 | 400-430 | 1,5 | Zamak 3’ten daha mukavemetli ancak biraz daha az sünek. |

| ZA-8 (Zn-Al) | 380 | 290 | 1,0 | Orta (kaplama gerektirir) | ∼130 | 400-460 | 2 | Yüksek aşınma direnci; yük taşıyan parçalar için uygundur. |

| AZ91D (Mg) | 230 | 160 | 1,25 | Düşük (kaplamalı olmalıdır) | ∼72 | 600-630 | 3 | Aşırı hafif, kaplamasız halde kırılgan; kuru ortamlarda kullanılabilir. |

| AM60 (Mg) | 225 | 125 | 1,5 | Düşük-Orta (epoksi veya eloksal) | ∼96 | 600-630 | 3,5 | Daha iyi süneklik ve çarpma enerjisi emilimi. |

| Pirinç (CuZn) | 350-500 | 250-400 | 2,0 | Yüksek (kendinden pasivasyon) | ∼120 | 700-750 | 4 | Dayanıklı, korozyona dayanıklı; pahalı ve ağır. |

| Bakır Alaşımları | 400-550 | 250-450 | 2,0 | Mükemmel (doğal oksit tabakası) | 250-400 | 700-780 | 5 | Üst düzeyde iletkenlik; önemli miktarda kalıp aşınması. |

Burada: UTS = Nihai Çekme Mukavemeti; YS = Akma Mukavemeti. Nispi Maliyet Ölçeği: 1 = düşük, 5 = çok yüksek.

Korozyon Bilgileri, nötr tuz püskürtme (ASTM B117) maruziyetine ve yaygın ardıl işlem uygulamalarına dayanarak oluşturulmuştur.

2. Duvar Kalınlığında Tekdüzeliği (Homojenliği) Koruyun

Duvar kalınlığında değişkenlik (varyasyon), homojen olmayan soğumaya neden olarak kalın bölgelerde çöküntülere, farklı oranlarda çekme nedeniyle çarpılma gibi kusurlara ve yavaş katılaşmaya yol açar.

En iyi uygulama, tüm parça boyunca duvar kalınlığında homojenliği korumaktır. Gerilim yığılmalarını ve çarpılmayı önlemek için, farklı kalınlıklar arasındaki geçişler mümkün olduğunca kademeli olmalıdır. Hacimli bölümlerin içi boşaltılarak optimize edilmelidir.

Önerilen Duvar Kalınlığı Aralıkları:

- Alüminyum Alaşımları: 1,5–3,0 mm

- Çinko Alaşımları: 0,75–2,5 mm

- Magnezyum Alaşımları: 1,25–2,0 mm

Alüminyum alaşımlarında, duvar kalınlığının 2,5 mm’den 5 mm’ye çıkarılması, daha yavaş soğuma nedeniyle döngü süresini %15–25 oranında artırabilir.

Kontrol Listesi:

- Malzemeye özgü aralıkta duvar kalınlığı

- Bitişik bölgelerde 1,5 kattan fazla keskin kalınlık değişimi olmamalı

- Kalın yapıların içi boşaltıldı, federler eklendi

- Duvar dolum sınırları için dökümhane proses verileri incelendi

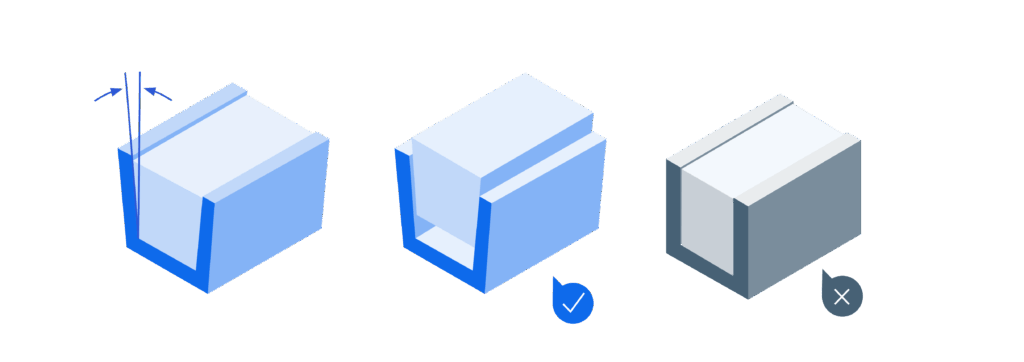

3. Kalıptan Kolay Çıkarma için Çıkma Açıları Ekleyin

Çıkma açıları, parçanın kalıptan temiz çıkmasını sağladıkları için basınçlı döküm tasarımının ayrılmaz bir parçasıdır. Doğru çıkma açısı, kalıp yüzeylerini korumaya ve sıyırma izleri veya yapışarak parçalanma gibi yüzey kusurlarını gidermeye yardım eder. Çıkma açısı olmaması, parçanın yapışmasına, kalıptan çıkarma sırasında deforme olmasına ve hatta kalıba zarar vermesine neden olur.

En iyi tasarım uygulaması, her zaman bir çıkma açısı eklemektir. Yüzey ne kadar derin veya dokuluysa, o kadar fazla çıkma gerekir.

Çıkma Açısı Formülü (Temel Kural)

Temel kural, kalıp boşluğunun her 25 mm derinliği için 1° çıkma eklemektir. Dokulu yüzeylerde, yırtılma veya sıyırma izlerini önlemek için her 0,1 mm doku derinliği için 1° çıkma ekleyin.

Çıkma Açısı (°) = Taban Çıkması + (mm cinsinden Yapı Derinliği ÷ 25) + (mm cinsinden Doku Derinliği × 10)

Önerilen Çıkma Açıları

| Yüzey Tipi | Yapı Derinliği (mm) | Yüzey Dokusu | Önerilen Çıkma (°) |

| Dış Duvar | <25 | Pürüzsüz (Ra < 1 µm) | ≥ 1° |

| İç oyuk | <25 | Pürüzsüz | ≥ 2° |

| Derin girinti | 50 | Pürüzsüz | 3-4° |

| Herhangi Bir Yüzey | Yok | Dokulu (0,1 mm derinlik) | 0,1 mm doku başına +1° |

| İnce Doku (hafif mat) | Yok | ~0,05 mm doku | +0,5° |

*Aksi belirtilmedikçe, standart yüzey kalitesine sahip alüminyum basınçlı döküm için geçerlidir.

Kontrol Listesi:

- Dış duvarlar: ≥ 1° (derin yapılar için daha fazla)

- İç girintiler: Minimum 2°

- Yüzey dokuları için ilave çıkma eklendi

- Bağlantı yuvaları, logolar, federler ve alttan kesmelerde (ters açılar) çıkma doğrulandı

- Tüm yapılara varsayılan değerleri uygulamak için CAD makrosu kullanıldı

4. Radyuslar ve Yuvarlamalar: Keskin Köşeleri Ortadan Kaldırın

Keskin iç veya dış köşeler kritik tasarım kusurlarıdır. Gerilim yığılmasına sebep olurlar, ergimiş metalin akışını bozarlar ve yüksek basınçlı enjeksiyon altında kalıp aşınmasını hızlandırırlar. Birincil tasarım çözümü, yumuşak geçişler sağlamak için radyuslar ve yuvarlanmış köşeler kullanmaktır.

Radyuslar ve Pahlar Neden Kritiktir:

- Keskin köşeler, bölgesel gerilimi 2 ila 3 kat artırarak yorulma yükü altındaki parçaların bütünlüğünü önemli ölçüde tehlikeye atar.

- Geometrideki keskin değişiklikler, türbülanslı metal akışına neden olarak soğuk kapama veya hava sıkışması gibi kusurlar oluşma riskini artırır.

- Parçadaki keskin iç kenarlar, kalıp boşluğunda da keskin kenarlara dönüşür. Bu kenarlar ısıl yorulmaya eğilimlidir ve kalıp bozulmasını hızlandırarak kalıp takım ömrünü %30‘a kadar düşürebilir.

- Karmaşık feder ağları veya feder ve duvarların birleşim yerleri için bileşik radyuslar kullanın. Daha düzgün metal akışı için hem feder tabanını hem de duvarla birleşim yerini yuvarlayın.

Radyus Boyutu Belirleme Formülü:

Minimum İç Yarıçap (mm) = 0,5 × Duvar Kalınlığı + 0,25 mm

Minimum Yarıçap Kılavuzları (duvar kalınlığına göre ölçeklendirilmiş)

| Konum | Minimum Yarıçap | Ne Zaman Artırılmalı |

| İç köşeler | ≥ 0,75 mm veya 0,5 × duvar kalınlığı + 0,25 mm | Daha kalın duvarlar veya yük taşıyan parçalar için |

| Dış köşeler | ≥ 1,0 mm | Daha sonra işlenirse veya parlatılırsa |

| Feder-duvar birleşim yeri | 1,0-1,5 mm + bileşik karışımı | Soğuk kapamaları önlemek için her zaman bileşik radyuslar kullanın |

Kontrol Listesi:

- İç köşeler ≥ 0,75 mm (veya formülü kullanın)

- Dış köşeler ≥ 1,0 mm

- Feder-duvar geçişlerinde bileşik radyuslar mevcut

- Tüm yük yollarında sıfır yarıçaplı birleşimlerden kaçınıldı

- Radyus boyutunun kalıp yarıçapıyla uyumluluğu kontrol edildi

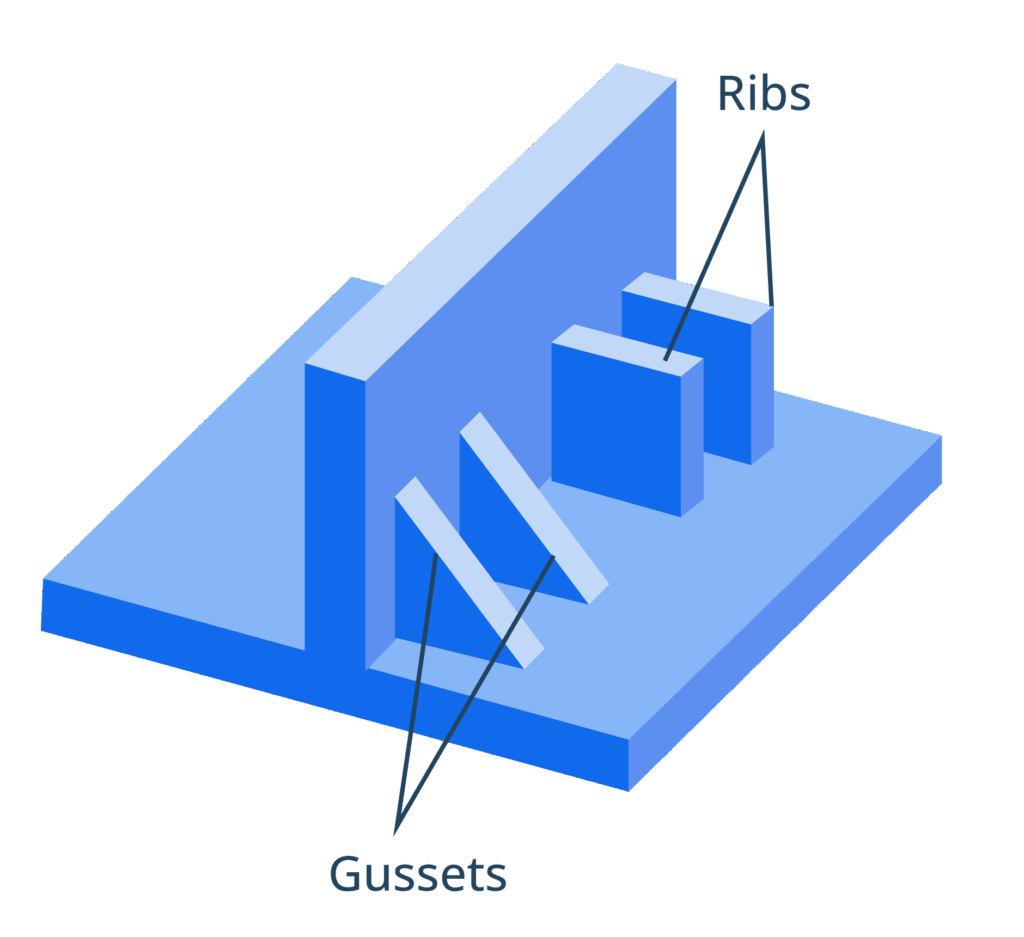

5. Kütleyi Artırmadan Mukavemet için Feder ve Bağlantı Yuvası Tasarımı

Federler ve bağlantı yuvaları, basınçlı dökümle üretilen parçaları aşırı malzeme kullanmadan güçlendirmek, bükülmezliği etkili bir şekilde artırmak ve çarpılmayı azaltmak için kullanılan temel yapılardır. Ancak, doğru şekilde tasarlanmadıkları takdirde, bu yapılar, çöküntüler, çekme gözenekliliği ve daha uzun soğutma süreleri gibi kusurlara neden olabilir.

Akıllı feder ve bağlantı yuvası tasarımı, parçanın bükülmezliğini artırır, çarpılmayı azaltır ve üretimi hızlandırır. Örneğin, bir kapak plakasını duvarları kalınlaştırmak yerine federlerle güçlendirmek, daha hızlı soğutma sayesinde, döngü süresini %12 oranında azaltabilir.

Feder Tasarım Kuralları

| Özellik | Önerilen Değer | Bilgiler |

| Feder kalınlığı | 0,5-0,7 x duvar kalınlığı | Daha kalın federler ısıyı hapseder ve çöküntülere neden olur |

| Feder yüksekliği | ≤ 2,5 x feder kalınlığı | Daha uzun federler = bükülmezlik kazancı düşer + hatalı dolum riski |

| Çıkma açısı | ≥ 1° | Kalıptan çıkarmayı kolaylaştırır; derin federler için 1,5-2°’ye çıkarın |

| Feder aralığı | ≥ 3 x feder kalınlığı | Isı birikimini önler ve metal akışını iyileştirir |

Checklist:

- Maintain a base fillet radius ≥ 1 mm

- Tie bosses to ribs or walls; avoid isolated bosses

- Core out to prevent sinks and reduce cooling time

6. İtici Pimler, Kalıp Ayrım Hatları ve Kalıp Sistemlerinde Önemli Hususlar

İtici pimler ve kalıp ayrım hatları, basınçlı döküm kalıplarının kaçınılmaz unsurlarıdır. Estetik görünümü veya işlevi bozmamak için bunları gözden uzak bir yere yerleştirmek veya kritik olmayan yapılarla hizalamak son derece önemlidir.

Tasarım Kuralları:

| Parametre | Önerilen Değer / Eylem | Bilgiler |

| Yerleştirme | A Sınıfı yüzeylerden veya yüksek aşınmaya maruz kalan alanlardan uzak tutun. | Minimum görünürlük ve etki. |

| Aralık | Parça boyutuna bağlı olarak yaklaşık 25-75 mm aralık | Parça boyutuna ve yapısına bağlıdır. |

| Ped Çapı | Kuvveti dağıtmak için pim çapının en az 1,2 katı | Kuvveti dağıtmak ve pimin delip geçmesini önlemek için gereklidir. |

| Yüzey Temas Bölgeleri | Dokulu veya kozmetik alanlar için düzlemsel pedler ekleyin. | Temas izlerini en aza indirmeye yardım eder ve ince duvarlarda pimin delip geçmesini önler. |

| Pim Bölümlerinde Çıkma | Kalıptan temiz çıkış sağlamak için minimum 0,5° | Pimin parçadan temiz bir şekilde ayrılmasını sağlar. |

Kalıp Ayrım Hattı Tasarım Stratejisi:

| YAPILACAK (En İyi Uygulama) | YAPILMAYACAK (Yaygın Kusur) |

| Görünürlüğünü en aza indirmek için kalıp ayrım hatlarını keskin kenarlar, alt yüzeyler veya montaj boşlukları boyunca yerleştirin. | Pürüzsüz veya görünür yüzeyler boyunca yerleştirilmiş kalıp ayrım hatları. |

| Ayrım dikişlerini maskelemek için doğal geometri geçişleri kullanın. | Kusurlu hat hizalamasını büyüten keskin geçişler. |

| Kalıp çekmeyi basitleştirmek için ayrım hatlarını kullanın ve gereksiz hareketli parçalardan kaçının. | Çapaklanmaya veya erken yıpranmaya neden olabilecek ince kesmeler (shut-offs) kullanılması. |

| Kalıptan dengeli çıkış için ayrım hattından eşit oranda (ör. yukarıda ve aşağıda 1,5°) çıkma ayrılması sağlayın. | Maliyeti ve uyumsuzluk riskini artıran aşırı karmaşık kalıp ayrım geometrisi. |

| Sonradan işlemeye yardım etmek için çapak oluşumuna eğilimli alanlara çapak alma için stok bölgeler (~0,2–0,4 mm) ekleyin. | İnce dokuları veya logoları ayrım hatlarıyla bölmek; yüzey sürekliliğini bozar |

Kalıp Sistemi Referans Tablosu

| Özellik | Tipik Değeri | Bilgiler |

| İtici pim çapı | 4–8 mm | Küçük/orta boy parçalar için yaygındır. |

| Kalıp ayrım hattı ofseti | ± 0,15 mm | Tipik cüruf izi uyumsuzluğu; hizalama kontrollerine bağlıdır. |

| Minimum kesme (shut-off) genişliği | ≥ 1,5 mm | Çinko için daha geniş, alüminyum için biraz daha dar olabilir. |

Kontrol Listesi:

- İtici pimler, estetik görünmesi gerekmeyen yüzlere veya bağlantı yuvalarına yerleştirildi

- Pim pedleri, deformasyonu önlemeye yetecek kadar büyük (çapın 1,5 katı)

- Kalıp ayrım hattı, işlevsel olmayan ve düşük görünürlüklü yüzeylere yerleştirildi

- Çıkma açıları, ayrım hatlarına göre doğru şekilde bölündü

- Gerektiğinde çapaklanmaya eğilimli alanlara çapak kesme payı (trim stock) eklendi

7. Sonradan İşleme ile İlgili Hususlar

Parçadaki tüm yapılar, basınçlı döküm ile üretilemez. Dişler, sıkı toleranslı delikler ve alttan kesmeler (ters açılar) gibi yapılar genellikle sonradan işleme gerektirir. Çıkarılıp alınması gereken malzeme miktarını en aza indirmek için yapının konumu dikkate alınmalıdır. Neyin dökümle ve neyin işleme ile üretileceğini bilmek zamandan tasarruf sağlayabilir, hurda miktarını azaltabilir ve tolerans kontrolünü iyileştirebilir.

Sonradan İşleme için Tasarım Kuralları

| Yapı Tipi | Döküm Sonrası Tolerans (mm) | Sonradan İşlemeyle Tolerans (mm) | Bilgiler |

| Basit yuvalar/bağlantı yuvaları | ±0,2 – ±0,3 | ±0,05 – ±0,1 | Alaşıma ve parça boyutuna bağlıdır. |

| Düzlemsel sızdırmaz yüzeyler | ±0,25 | ±0,05 | İşleme için +0,25 mm stok payı kullanın. |

| Dişli delikler | Yok | Standart kılavuz toleransı | Yerinde dökme insertler veya sonradan kılavuz açma (post-tap) önerilir. |

| Dübel delikleri | ±0,3 | ±0,02 – ±0,05 (raybalanmış) | Genellikle döküm sonrasında delinir. |

- Diş açma genellikle sonradan işlemeyle yapılır ve alttan kesmeler (ters açılar) için maça veya kızak gerekir.

- Delikler için tipik tolerans ±0,1 mm’dir ancak daha sıkı geçmeler için işleme stoğu (pay bırakılması) önerilir.

Kontrol Listesi:

- Kritik yüzeylere işleme stoğu (payı) (+0,25 mm) ekleyin

- Basit boyutlar için ±0,1 mm tolerans uygulayın; karmaşık geometriler için daha kaba toleranslar uygulanabilir

- 3D modelde ve 2D çizimde bir “işleme payı” bölgesi belirtin

- Diş açma işlemlerini ortadan kaldırmak için dişli deliklerde yerinde dökme insertler kullanın

8. Tasarıma Pencere ve Delikler Ekleyin

Basınçlı döküm ile üretilen parçalarda pencere ve delik gibi açıklıklar, genellikle ağırlık azaltma, havalandırma/tahliye, bağlantı elemanı boşluğu ve estetik için bulunur. Doğru yerleştirilmeleri kritik öneme sahiptir; hatalı yerleştirilmiş delikler, maça kırılmasına, çapak oluşumuna veya maliyetli sonradan işlemelere yol açabilir.

Alaşıma Göre Delik Tasarım Kuralları (Döküm Sonrası)

| Alaşım Tipi | Min Delik Çapı (Derinlik ≤ 3×Çap) | Maksimum En Boy Oranı (döküm sonrası) | Delikler Arası Min. Et Kalınlığı | Bilgiler |

| Alüminyum A380 | 1,5 mm | 4:1 | 1× delik çapı | Yan duvarlar için minimum 1° çıkma ekleyin |

| Çinko Zamak 3 | 1,0 mm | 5:1 | 0,8× delik çapı | Daha ince detay, daha yumuşak kalıp |

| Magnezyum AZ91D | 2,0 mm | 3:1 | 1× delik çapı | Daha düşük mukavemetli maçalar, kırılmaya daha yatkın |

Basınçlı döküm tasarımında doğru pencere ve delik yerleşimi için aşağıdakileri göz önünde bulundurun:

- Keskin kenarlı deliklerden veya pencerelerden kaçının çünkü bunlar kalıpta bölgesel aşınmaya ve gerilim yığılmasına neden olur. Bunun yerine, maça gerilimini azaltmak ve metal akışını iyileştirmek için kenarlarda bol miktarda radyus (≥ 0,5 mm) kullanın.

- Desteksiz küçük maçalardan (< 1,5 mm çap) kaçının veya gerekliyseler bunları güçlendirin.

Kontrol Listesi:

- Zayıf köprüleri önlemek için kenar mesafelerini en az duvar kalınlığı kadar tutun.

- İçi boşaltılmış deliklerde en az 1° çıkma kullanın; derin pencereler için çıkmayı 2-3°’ye çıkarın.

- Hareketli parçalardan kaçınmak için delik eksenini kalıp çekme yönüyle hizalayın.

- Maça kırılmasını önlemek için yüksek en boy oranlı deliklerden (derinlik > 3x çap) kaçının.

- Çapaklanma veya eksik dolumu önlemek için delikler arasındaki federlerin en az 1 mm olduğundan emin olun.

9. Yüzey Kalitesi ve Kozmetik Sınıfları

Basınçlı döküm parçaların işlevi ve estetik görünümleri, yüzey kalite seviyesinden etkilenir. Tüketicinin gördüğü alanlar veya görünür bölümler parlatma (polisaj) veya kaplama gerektirir; uygulanan kaplama seviyesi de maliyeti, boyutsal toleransı ve ardıl işlem süresini etkiler.

Örneğin, toz boya her bir yüzeye +0,05-0,10 mm ekleyebilir, bu da toleransları buna göre ayarlamanızı gerektirir.

Basınçlı Dökümde Yüzey Kalitesi Sınıfları

| Sınıf | Tipik Ra (µm) | Döküm Sonrası Durumu | Ardıl İşlemler | Kullanım Örneği |

| Kalite 1 — Kullanılabilir | 6,3-12,5 | Görünür kusurlar kabul edilir | Yok veya sadece koruyucu kaplama | Dahili parçalar, görünmeyen bağlantı parçaları |

| Kalite 2 — İşlevsel | 3,2-6,3 | Küçük kusurlara izin verilir | Noktasal parlatma veya boyama | Montaj levhaları, ısı emiciler |

| Kalite 3 — Ticari | 1,6-3,2 | Homojen yüzey, küçük imalat izleri | Çinko kaplama, toz boya, eloksal | Yapısal ancak yarı görünür parçalar |

| Kalite 4 — Tüketici | 0,8-1,6 | Görünür kusur yok, estetik gereklilikler | Özel boyama, cam küre kumlama | Muhafazalar, dekoratif mahfazalar |

| Kalite 5 — Üstün | < 0,8 | Seçili bölgelerde mikro düzeyde ardıl işlemler gerekir | Parlatma, buharlı honlama, çok aşamalı kaplamalar | Sızdırmaz yüzeyler, o-ring yuvaları, birinci sınıf kasalar |

- İşleve uygun yüzey kalitesi kullanın. İçerideki parçalar için genel amaçlı bir yüzey kalitesi ve estetik görünmesi beklenen yüzeyler için yüksek yüzey kalitesi sınıfı tercih edin.

- Ardıl işlemle parlatma gerektiren kritik yüzeyleri izole edin; bunları CAD’de “İşleme Gerekli” olarak işaretleyin.

- Görünür bölgeler için tutarlı yüzey desenleri veya maskeleme kullanın.

Kontrol Listesi:

- Belirtilen Ra değeri, kalite sınıfına uygun hale getirildi (ör. görünür yüzeyler için Ra <= 3,2 µm).

- Çapları genişleterek tolerans dışına çıkarabileceğinden, dar deliklerin aşırı işlenmesinden kaçınıldı.

- Birleşen yüzeylerde boya birikmesinin montajda aksamalara neden olmaması sağlandı.

- Maliyeti kontrol altında tutmak için tüm parçada gereksiz yere 4/5 Kalite Sınıfı kullanılmasından kaçınıldı.

10. Tasarımda Sınırlamalar ve Gerçek Dünya Senaryoları

Basınçlı döküm; maliyet, karmaşıklık, performans ve ürün teslim süresi ile ilgili kendine has sınırlamalara sahiptir. Örneğin, yapısal federler eklemek bükülmezliği artırır ancak kalıp tasarımını karmaşıklaştırabilir ve kalıptan çıkarma kuvvetini artırabilir. Tasarım kararlarını bağlam içinde değerlendirerek üretilebilirlik ve işlevsellik arasında bir denge kurulmalıdır.

Bu sınırlamaları anlamak, üretim hacmi, tolerans gereklilikleri ve bütçeye bağlı olarak akıllıca dengelemeler oluşturmanıza imkan sağlar.

Tasarım Kararı Matrisi

| Tasarım Seçimi | Kalıp Karmaşıklığında Değişim | Parça Fiyatına Etkisi (Yaklaşık) | Üretim Riski |

| Maça Pimi Ekle | +1 insert, küçük EDM maliyeti | ↓ makineyle işleme süresi yaklaşık %20 düşer | Kalıptan çıkarma sırasında maça pimi kırılması |

| Yerinde Dökme, Dişli İnsert | + insert kurulumu | ↓ işlem sonrası maliyet birim başına yaklaşık 0,30 ABD doları düşer | Kalıpta hizalama hatası riski |

| Sonradan İşlenmiş Delik | Yok (temel kalıp) | ↑ ikincil maliyet (yaklaşık 0,50 ABD doları/parça) | Fikstür kurulumu gerektirir, ürün teslim süresini artırır |

Parçanın Tasarımından Dökümüne

Basınçlı döküm için bir tasarımı optimize etmek, geometri, kalıp kısıtlamaları ve malzeme bilimi arasında bir denge kurmayı gerektirir. Duvarlarda homojenliği (tekdüzeliği) korumaktan kalıp ayırma hattının stratejik yerleştirilmesine kadar bu 10 pratik öneriyi uygulayarak, parçalarınızın yalnızca üretilebilir değil, aynı zamanda uygun maliyetli ve yüksek performanslı olmasını da sağlayabilirsiniz.

Tasarımlarınızı bir üst seviyeye taşımaya hazır mısınız? Sürekli öğrenme, tartışmalar ve özel içerikler için sizi Xometry Pro topluluğuna katılmaya davet ediyoruz.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)