Bu sistemde Düzlemsellik (Flatness), 2D düzlemde bir yüzeyin doğrusallığını tanımlamak için kullanılan temel bir Şekil Kontrolüdür. Geometrik boyutlandırma ve toleranslandırmada şekil toleransları, doğrusallık, düzlemsellik, dairesellik ve silindiriklik gibi şekil kontrolü ifadelerinden (tanımlamalarından) oluşur.

Konum ve yönlendirme kontrollerinin aksine, şekil kontrolleri bir datum referansı gerektirmez; yalnızca özelliğin (yapının) şekline uygulanırlar.

GD&T’de Düzlemsellik Nedir?

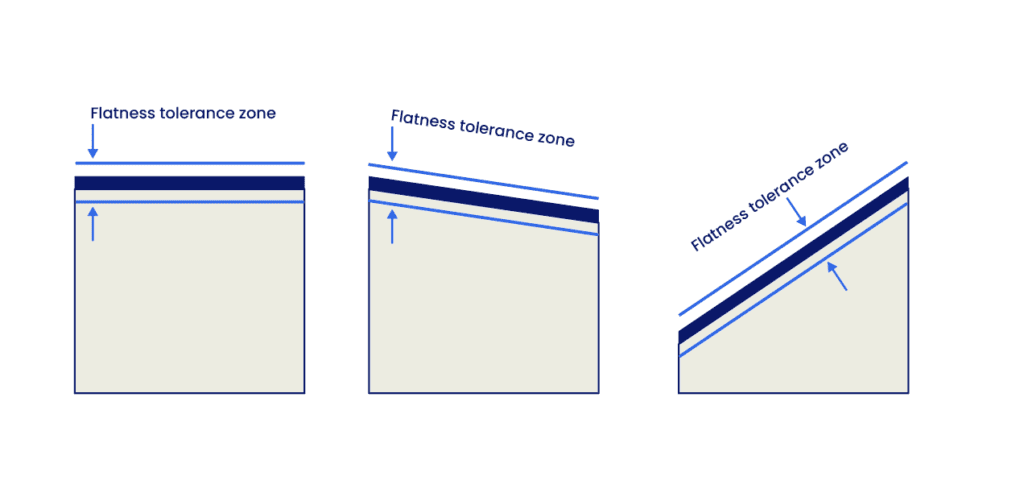

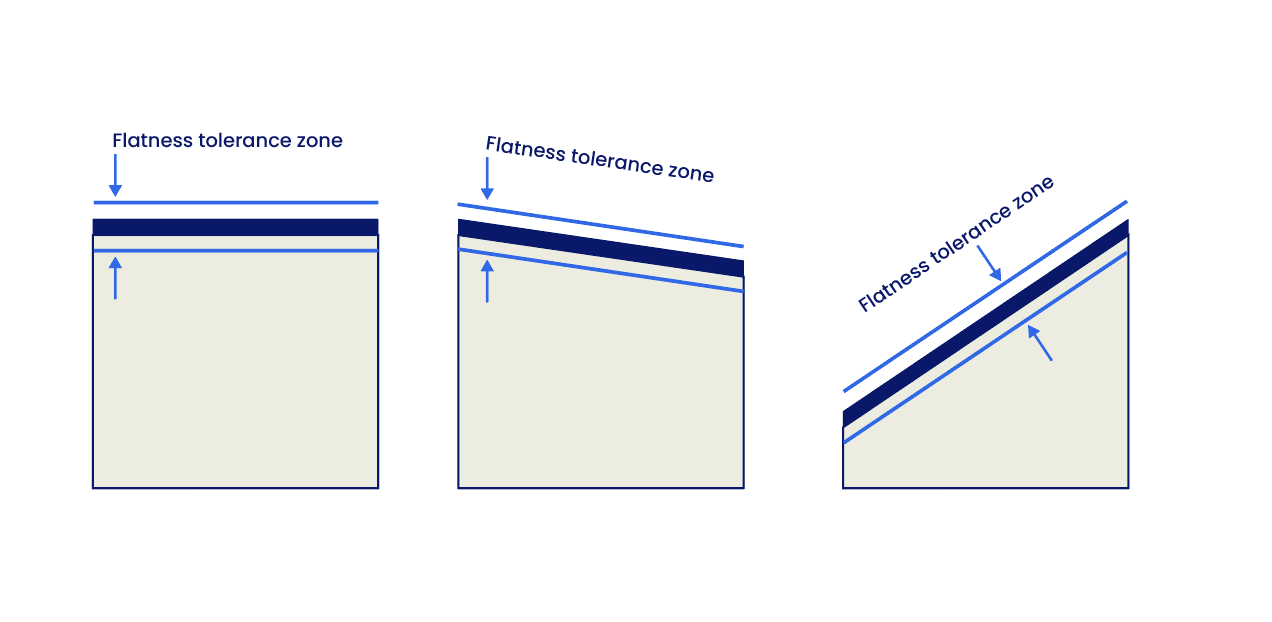

Düzlemsellik (flatness) toleransı, bir yüzeyin düzlemselliğini kontrol eder. Tolerans değeri ile birbirinden ayrılmış iki paralel düzlemden oluşan bir tolerans aralığı (bölgesi) tanımlar. Gerçek yüzey üzerindeki tüm noktalar tamamen bu iki düzlem arasında yer almalıdır.

Tolerans bölgesi serbestçe hareket eder. Düzlemlerin başka bir yüzeye veya referans datuma paralel olması gerekmez; yalnızca kontrol edilen yüzey tarafından tanımlanırlar.

Flatness tolerance defines how flat a surface is, ensuring the surface’s highest and lowest points stay within the specified tolerance zone.

Düzlemsellik ifadesi (açıklaması), bir boyutsal özelliğin kontrolü, üretimi ve muayenesi için de kullanılabilir[1]. Bu durumda, ifade aslında türetilmiş orta düzlemin sapmasını tanımlar[2].

Düzlemsellik, öncelikle referans (datum) yüzeylerini kontrol etmek veya diğer toleransların hassasiyetini artırmak için kullanılır ve kritik önemdeki birleşen yüzeylerin boyut toleranslarını sıkılaştırmadan uygun sızdırmazlık, yağlama, gerilim yığılması ve yük dağılımının korunmasına olanak sağlar.

Düzlemsellik Toleransı için Özellik Kontrol Çerçevesi

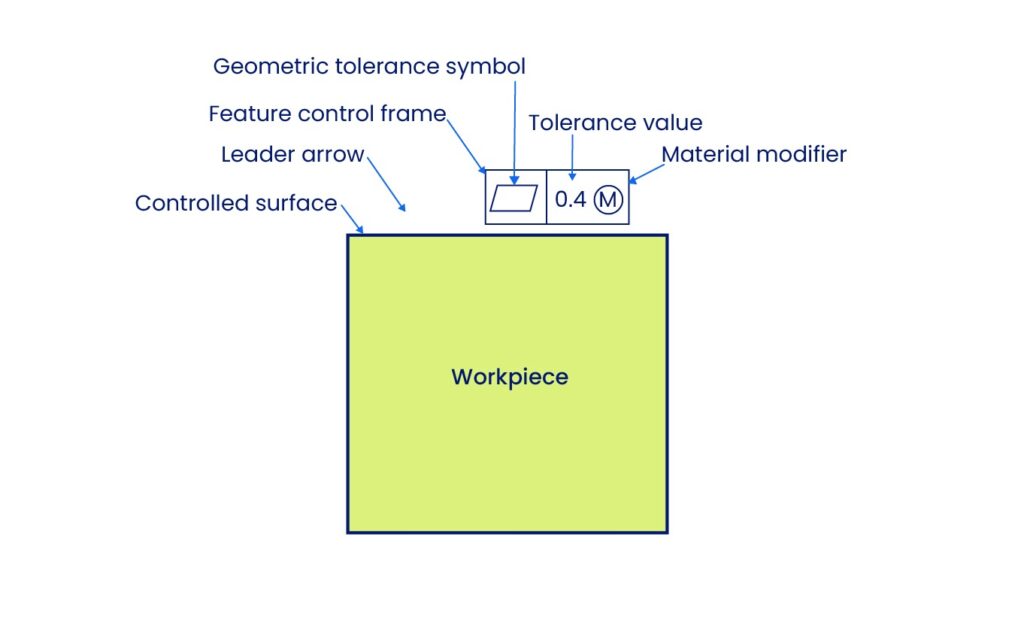

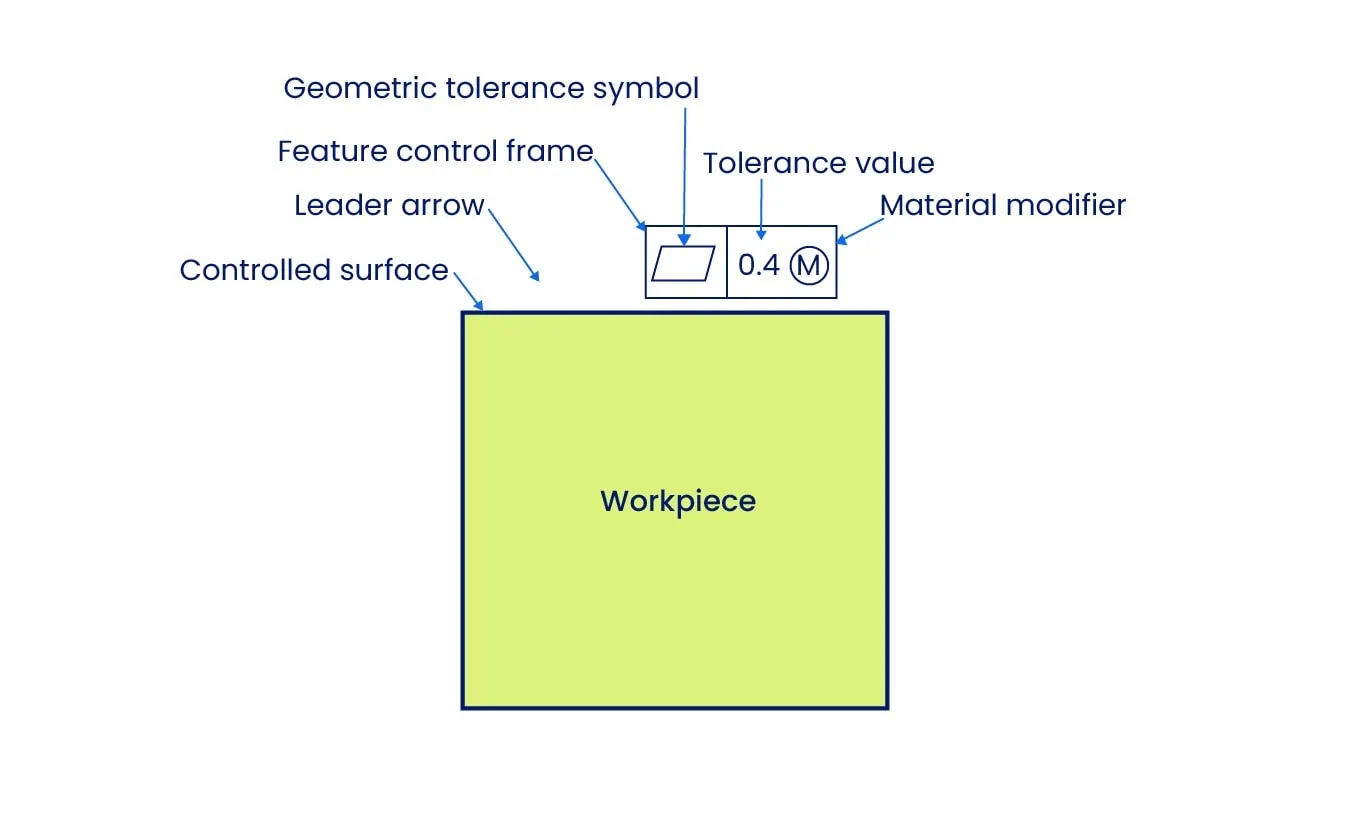

Düzlemsellik toleransı, bir yüzeyin ne kadar düzlemsel olduğunu tanımlayarak yüzeyin en yüksek ve en düşük noktalarının belirtilen tolerans bölgesi içinde kalmasını sağlar.

- Birinci Bölme (Sembol): Geometrik özellik sembolünü içerir. Düzlemsellik için bu bir paralelkenardır.

- İkinci Bölme (Tolerans Değeri): İzin verilen toplam varyasyonu (sapmayı) belirtir. Bu sayısal değer, tolerans bölgesinin iki paralel düzlemi arasındaki mesafeyi tanımlar.

- Datum Referansı Bulunmaz: Düzlemsellik, diğer özelliklerden bağımsız bir şekil kontrolü olduğundan, datum referansı için üçüncü bir bölme içermez.

Yönlendirici Okun Yerleştirilmesi Yönlendirici okun yeri, yorumlama için kritik öneme sahiptir:

- Yüzey Kontrolü: Ok yüzeye veya uzatma çizgisine işaret ettiğinde, tolerans yüzeyin kendisini kontrol eder (tanımlar).

- Türetilmiş Orta Düzlem: Ok boyut ölçüsüne (boyut çizgisine) işaret ettiğinde, tolerans Türetilmiş Orta Düzlemi (özelliğin merkez düzlemi) kontrol eder.

Tasarım İpucu: İşlevselliğin izin verdiği ölçüde tolerans değerini her zaman en üst düzeye çıkarın. Gereksiz yere sıkı seçilmiş düzlemsellik toleransları, parça maliyetini önemli ölçüde artıran pahalı makineyle işleme ve muayene süreçleri (örneğin, taşlama veya laplama) gerektirir.

Düzlemsellik ve Diğer Toleransların Karşılaştırılması

Düzlemsellik genellikle doğrusallık, paralellik ve yüzey pürüzlülüğü ile karıştırılır. Doğru işaretlemeyi (açıklama kutusunu) seçmek için bunların arasındaki farkı anlamak çok önemlidir.

Düzlemsellik ve Doğrusallık Karşılaştırması

Düzlemsellik (flatness), doğrusallık (straightness) toleransının 2 boyutlu versiyonudur. Doğrusallık toleransı iki paralel çizgiden oluşan bir tolerans bölgesi oluştururken, düzlemsellik tolerans bölgesi iki paralel düzlemden oluşur ve bu da 1 boyutlu bir çizgi yerine 2 boyutlu bir yüzeyi kontrol etmesini sağlar.

Bir milin veya bir blok üzerindeki tek bir çizginin “dalgalanmasını” kontrol etmek için Doğrusallığı kullanın. Tüm bir masa tablasının veya sızdırmazlık yüzeyinin tepe ve çukurlarını kontrol etmek için Düzlemselliği kullanın.

Düzlemsellik ve Paralellik Karşılaştırması

Bu iki kontrol arasındaki temel fark, bir datum gerekip gerekmemesidir. Paralellik, bir yüzeyin belirli bir referans datuma göre yönünü kontrol ederek, bir düzlemin diğerinden eşit uzaklıkta kalmasını sağlar. Düzlemsellik ise, diğer herhangi bir özelliğe bakılmaksızın tek bir yüzeyin şeklini kontrol eden bağımsız bir gerekliliktir.

Bir yüzeyin düzlemsel olması gerektiğinde ancak parçanın geri kalanına olan açısının önemli olmadığı durumlarda (örneğin, bağımsız bir referans plakası) Düzlemsellik kullanılır. Yüzeyin karşısındaki bir yüz veya montaj düzlemiyle mükemmel bir şekilde hizalanması gerektiğinde (örneğin, zemine paralel bir masa tablası) Paralellik kullanılır.

Düzlemsellik ve Yüzey Pürüzlülüğü Karşılaştırması

Her iki terim de yüzey kalitesini tanımlar ancak farklı ölçeklerde çalışırlar. Düzlemsellik, eğilme, çarpılma veya burulma gibi makro düzeydeki sapmaları kontrol eder. Yüzey pürüzlülüğü ise mikro düzeydeki düzensizlikleri, özellikle dokunun pürüzlülüğünü ölçer. Bir parça mükemmel düzlemsel aynı zamanda pürüzlü veya ayna gibi parlak (pürüzsüz) aynı zamanda çarpılmış olabilir.

Parçaların montaj sırasında doğru şekilde birleşmesini sağlamak için Düzlemsellik kullanılır. Sürtünme, aşınma hızları ve sızdırmazlık sıkılığı gibi daha ince etkileşimleri kontrol etmek için Yüzey Pürüzlülüğü kullanılır.

Düzlemsellik Toleransının Ölçülmesi

Düzlemselliğin doğrulanması; tolerans sıkılığına, mevcut denetim (muayene) süresine ve gerekli doğruluğa bağlı olarak seçilen özel metroloji araçları gerektirir. Birçok gelişmiş teknik mevcut olsa da imalatta en yaygın kullanılan üç yöntem, kadranlı yükseklik göstergeleri, Koordinat Ölçüm Cihazları (CMM) ve optik lazer interferometrisidir.

1. Kadranlı Yükseklik Göstergesi

Kadranlı yükseklik göstergesi ile manuel ölçüm, standart atölye ortamı yaklaşımıdır. Bunu gerçekleştirmek için kullanılan, her biri farklı doğruluk seviyelerine ve kurulum gerekliliklerine sahip üç farklı teknik vardır.

Yüzey Plakası Yöntemi (Hızlı Kontrol): En yaygın kullanılan günlük prosedür, parçayı doğrudan hassas bir yüzey plakasına yerleştirme, kadranlı göstergeyi yüzeyde sıfırlama ve parçanın üzerinden geçirme (tarama) adımlarından oluşur. Maksimum ve minimum değerler arasındaki fark, toplam sapmayı gösterir.

Bu, bir parçayı kontrol etmek için hızlı ve kullanışlı bir yol olsa da, teknik olarak sadece düzlemselliği değil, paralelliği de ölçer. Parça yüzey plakası üzerinde durduğu için, plaka referans datum görevi görür; parçanın alt yüzeyindeki herhangi bir açı, üstteki okumayı etkileyecektir. Ancak, düzlemsellik bağımsız bir gereklilik olduğundan, yani yüzeyin tabana paralel olması gerekmediğinden, bu yöntem birçok durum için pratik bir “hızlı kontrol” olarak kullanılmaktadır.

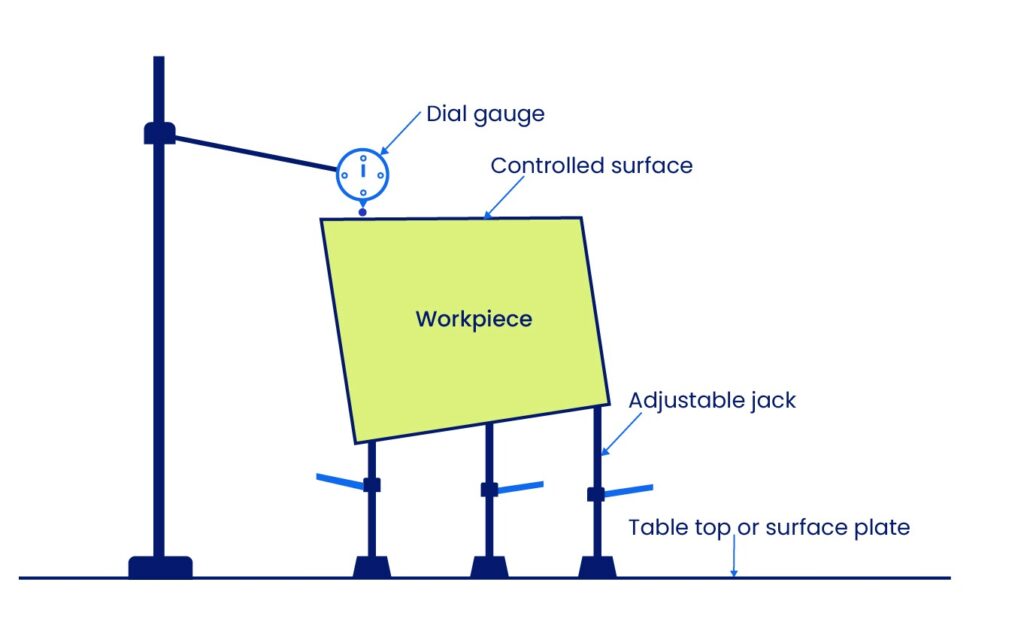

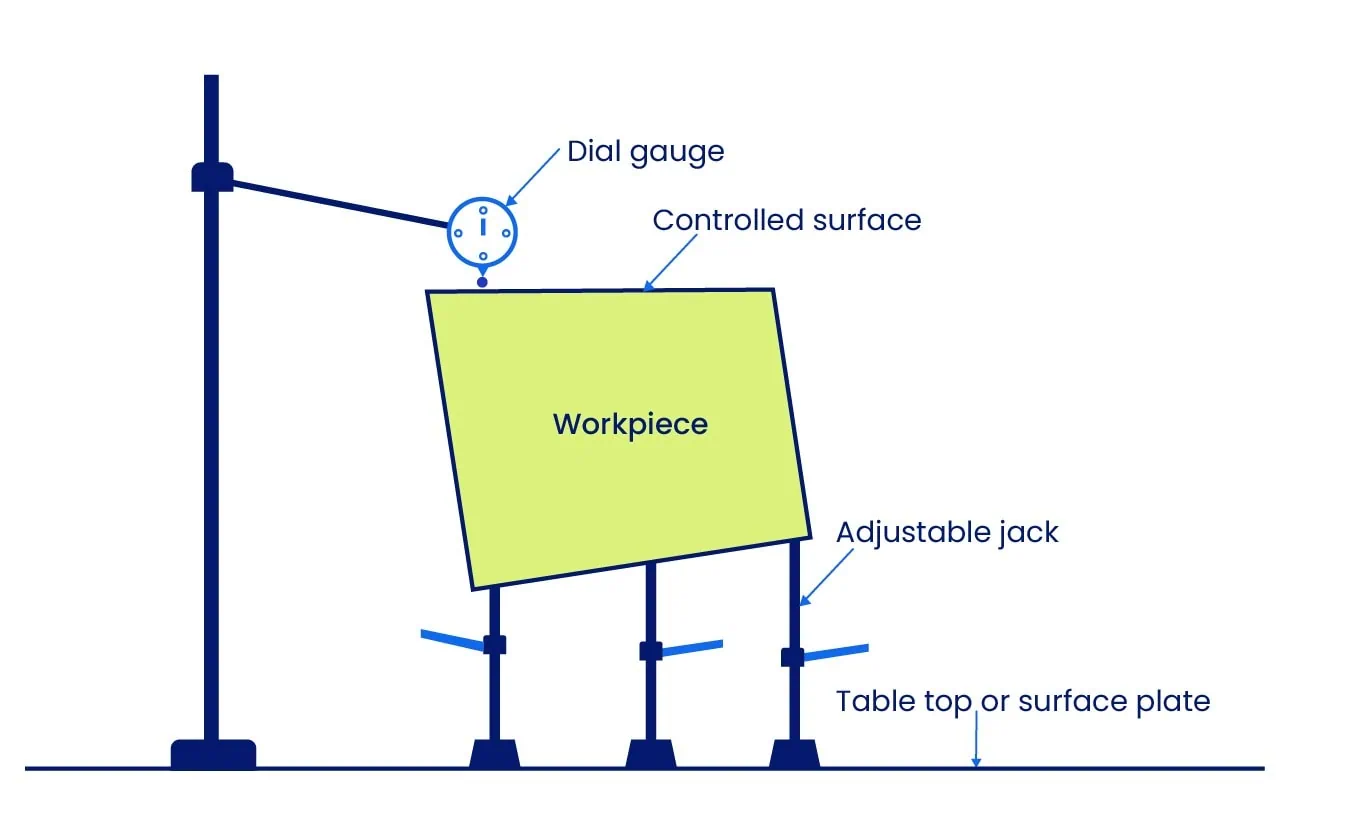

3 Noktalı Jack Yöntemi (Önerilen): Daha yüksek doğruluk için, kontrol edilen yüzeyi alt yüzeyden ayırmanızı öneririz. Bu, iş parçası, kontrol edilen yüzey yukarı bakacak şekilde üç ayarlanabilir jack (stand) üzerine yerleştirilerek sağlanır.

Kontrol (muayene) işleminde, kadran göstergesi üç jackın tam üzerindeki noktalarda sıfıra ayarlanır. Operatör, jackların yüksekliğini ayrı ayrı ayarlayarak, kadran göstergesini üç referans noktasının tümünde sıfıra getirir ve yüzeye paralel sanal bir düzlem oluşturur. Denge sağlandıktan sonra, operatör yüzeyi tarar; en yüksek ve en düşük tepeler arasındaki fark, düzlemsellik sapmasını oluşturur.

Bu yöntem daha fazla zaman alır ancak masa üstünden bağımsız olan gerçek bir düzlemsellik tolerans bölgesi oluşturarak yüksek düzeyde doğruluk sağlar.

Yüzüstü Yöntem: Üçüncü bir alternatif yöntemde, kontrol edilen yüzey, ortasında bir delik bulunan bir yüzey plakasına yüzü aşağı bakacak şekilde yerleştirilir. Kadranlı ölçüm cihazı, deliğin içinden yüzeyi alttan tarar (ölçer). Bu yöntem doğruluğa sahip olmasına rağmen, önemli bir dezavantaja sahiptir: operatörün, tüm yüzey alanını taramak için iş parçasını hareket ettirmesi gerekir. Parça hareket ettikçe, plakaya temas eden belirli yüksek noktalar değişir ve bu da konum hatalarına neden olabilir.

2. Koordinat Ölçüm Cihazı (CMM) Kullanımı

Karmaşık parçalarda veya otomatik muayene istendiğinde, CMM ile son derece hassas düzlemsellik ölçümleri elde edilebilir. Yazılım arayüzleri değişmekle birlikte, genelde süreç, koordinat sistemi eksenlerini (X, Y, Z) tanımlamak için en az üç ortogonal yüzeyin (her biri dört nokta kullanarak) yazılımda içe aktarılmasından oluşur.

CMM yazılımı, bu düzlemleri kullanarak, tüm noktaların aralarında bulunması gereken iki paralel düzlemden oluşan, düzlemsellik tolerans bölgesinin sınırlarını hesaplar. Prob, tanımlanmış muayene noktalarından oluşan bir kılavuzu izler; daha kapsamlı bir dağılımla daha fazla sayıda nokta kullanıldığında, daha doğru sonuçlar elde edilir.

CMM’nin belirgin bir avantajı, Boyutsal Özellikleri ölçebilme kabiliyetidir. Bu cihaz, bir parçanın her iki tarafını da ölçerek matematiksel olarak Türetilmiş Orta Düzlemi oluşturabilir ve ardından bu hayali merkez düzleminin düzlemselliğini hesaplayabilir. Manuel kadranlı ölçüm cihazlarıyla bu mümkün değildir.

3. Optik Yöntemlerin Kullanılması (Lazer İnterferometrisi)

Nanometre düzeyinde son derece sıkı toleransları ölçmek için standart yöntem lazer interferometrisidir. Bu temassız bir yöntemdir ve geleneksel aletlerle ölçülemeyen büyük parçalar veya temas altında deforme olabilecek hassas parçalar için idealdir.

Sistem, yüzeydeki mesafe değişimlerini hesaplamak için iki koherent ışık demetinin girişim desenlerini kullanır. Bu, tüm yöntemler arasında en yüksek doğruluğu sağlasa da sınırlamaları da vardır. Genellikle yüzeylerin yansıtıcı olması gerekir ve titreşim ve hava türbülansı gibi çevresel gürültülere karşı oldukça hassastır.

Düzlemsellik Toleransı ve Boyut Toleransı Arasındaki İlişki

Boyut ve şekil arasındaki hiyerarşiyi anlamak, geçerli mühendislik çizimleri (teknik çizimler) oluşturmak için çok önemlidir. İki farklı senaryo vardır: standart uygulamalar (Yüzey Düzlemselliği) ve Malzeme Düzenleyicileri içeren uygulamalar (Boyutsal Özellikler).

Genel Kural: Düzlemsellik ≤ Boyut

Zarf İlkesine (Envelope Principle) (ASME Y14.5) göre, bir özelliğin şekli asla Maksimum Malzeme Koşulunda (MMC) mükemmel sınırını ihlal etmemelidir. Bu nedenle, düzlemsellik toleransı her zaman boyut toleransından küçük veya ona eşit olmalıdır.

Boyut toleransından daha büyük bir düzlemsellik toleransı tanımlamak mantıksal bir çelişki yaratır. Örneğin, 10 ± 0,2 mm kalınlık toleransına sahip bir plakayı (Toplam boyut toleransı = 0,4 mm) ele alalım. 0,5 mm‘lik bir düzlemsellik toleransı atarsak, parçanın aynı anda hem 0,5 mm çarpılmaya sahip olması hem de boyut sınırları içinde (10,2 mm’lik bir zarf içinde) olması imkansız hale gelir. Bu hataya sahip çizimler, çelişkili muayene sonuçlarına ve işlevsiz parçalara yol açar.

Farklı Malzeme Koşullarında Düzlemsellik Toleransı ve Ekstra Tolerans

İstisna: Malzeme Düzenleyicilerle birlikte Ekstra Tolerans

Yukarıdaki kuralın tek istisnası, Düzlemselliğin bir Malzeme Düzenleyici kullanılarak Boyutsal Özelliğe (Türetilmiş Orta Düzlem) uygulanmasıdır. Bu durumda, boyut toleransı yerel boyutları kontrol ederken, düzlemsellik toleransı bağımsız olarak şekli kontrol eder.

Maksimum Malzeme Koşulu (M) veya En Az Malzeme Koşulu (L) kullanmak Ekstra Toleransa olanak tanır. Bu, parçanın gerçek boyutu belirtilen koşuldan uzaklaştıkça, düzlemsellik toleransının da dinamik olarak artabileceği anlamına gelir ve üreticilere işlevden ödün vermeden büyük miktarda esneklik sağlar.

1. MMC ve Ekstra Tolerans ile Düzlemsellik Maksimum Malzeme Koşulu (MMC), parçaların en kötü senaryoda bile birbirine uymasını sağlar. 100 ± 0,4 mm boyut toleransına sahip bir yüzeyi düşünün. MMC boyutu (izin verilen en büyük boyut) 100,4 mm‘dir.

MMC’de 0,3 mm’lik bir düzlemsellik toleransı uygularsak, bu tolerans tam olarak, parça maksimum boyutundayken geçerlidir. Ancak, parça daha küçük bir boyutta işlendiğinde (MMC’den LMC’ye doğru gidildiğinde), uyum gevşer. Bu “ekstra pay” montajı etkilemeden düzlemsellik toleransını artırmak için kullanılabilir.

Azalan gerçek boyut ile MMC arasındaki fark, düzlemsellik toleransına eklenir. Bu ek hata payına Ekstra Tolerans denir.

- Örnek Hesaplama: Gerçekte üretilen boyut 100 mm ise (bu değer MMC olan 100,4 mm’den 0,4 mm daha küçük), üretici 0,4 mm ekstra tolerans kazanır.

Toplam Düzlemsellik Toleransı = Orjinal Tolerans (0,3 mm) + Ekstra Tolerans (0,4 mm) = 0,7 mm.

MMC’de (100,4 mm), ekstra tolerans 0 mm’dir. LMC’de (99,6 mm), ekstra tolerans 0,8 mm’ye kadar çıkar. Bu esneklik, üretim maliyetlerini ve israfı azaltmaya yardımcı olur.

MMC’de Ekstra Tolerans Hesaplaması

(Spesifikasyonlar: Boyut = 100 ± 0,4 mm, Düzlemsellik = MMC’de 0,3 mm)

| Parçanın Gerçek Boyutu (mm) | Ekstra Tolerans (mm) | Toplam Düzlemsellik Toleransı (mm) |

| 100,4 (MMC’de) | 0 | 0,3 |

| 99,6 (LMC’de) | 0,8 | 1,1 |

LMC ve Ekstra Tolerans ile Düzlemsellik

En Az Malzeme Koşulu (LMC), basınçlı bir kapta minimum duvar (et) kalınlığını korumak gibi belirli güvenlikle ilgili veya işlevsel gereklilikler için kullanılır. MMC sıkı bir geçme (birleşme) sağlarken, LMC parçanın çok ince veya zayıf olmamasını sağlar.

LMC uygulandığında, ekstra tolerans hesaplaması tersine çevrilir. Tolerans, sadece LMC boyutunda (izin verilen en küçük boyut) geçerli olur. Parça daha büyük boyutta işlendiğinde (LMC’den MMC’ye doğru giderken), üretici ekstra tolerans kazanır.

Ekstra tolerans miktarı, LMC boyutu ile parçanın gerçek boyutu arasındaki fark kadardır. Parça LMC’de olduğunda ekstra tolerans sıfırdır ve parça MMC’de olduğunda maksimuma ulaşır.

LMC’de Ekstra Tolerans Hesaplaması

(Spesifikasyonlar: Boyut = 100 ± 0,4 mm, Düzlemsellik = LMC’de 0,3 mm)

| Parçanın Gerçek Boyutu (mm) | Ekstra Tolerans (mm) | Toplam Düzlemsellik Toleransı (mm) |

| 99,6 (LMC’de) | 0 | 0,3 |

| 100,4 (MMC’de) | 0,8 | 1,1 |

Temel Terimler Sözlüğü

| Terim | Tanımı | Bağlamı |

| Toplam Düzlemsellik Bölgesi | İki paralel düzlemden oluşan varsayılan 3D tolerans bölgesi. | Yüzey Düzlemselliği için kullanılır. Tüm yüzey alanı bu düzlemler arasında yer almalıdır. |

| Boyutsal Özellik | Bir parçada fiziksel olarak ölçülebilen herhangi bir özellik (ör. delik, pim, yuva veya plaka kalınlığı). | Düzlemsellik, yalnızca bir yüzeyin değil, belirli bir boyutun şeklini kontrol ettiğinde kullanılır. |

| Türetilmiş Orta Düzlem | Bir özellik üzerindeki tüm karşılıklı çizgi elemanlarının merkez noktalarını birleştirerek hesaplanan (elde edilen) hayali bir düzlem. | Düzlemsellik, bir Boyutsal Özelliğe (ör. bir plakanın kalınlığı) uygulandığında kullanılır. |

| Ekstra Tolerans | Bir boyutsal özellik Maksimum Malzeme Koşulundan (MMC) saptığında kullanılabilen ek tolerans. | Düzlemsellik için yalnızca (M) düzenleyicisiyle birlikte bir Boyutsal Özelliğe uygulandığında kullanılabilir. |

| Sanal Koşul | Özelliğin MMC’deki boyutunun ve geometrik toleransın birleşik etkisiyle oluşturulan toplu (genel) sınır. | Birleşen parçaların tasarımında parçaların doğru şekilde montajını sağlamak için (örneğin, bir çıkıntının bir yuvaya oturması gibi) kritik öneme sahiptir. |

Şekil Kontrollerinde Uzmanlaşma

Düzlemsellik, çok yönlülüğü en yüksek GD&T Şekil Kontrollerinden biridir ancak nadiren tek başına kullanılır. Mühendislerin tamamen üretilebilir parçalar oluşturmak için bu kontrolün diğer toleranslarla nasıl etkileşimde bulunduğunu anlamaları gerekir:

- Doğrusallık ile Karşılaştırıldığında: Yüzeyin tamamı yerine yalnızca yüzey üzerindeki tek bir çizgi elemanını kontrol etmeniz gerekiyorsa, Doğrusallık kullanılmalıdır.

- Paralellik ile Karşılaştırıldığında: Yüzeyin bir referans datuma göre yönünü kontrol etmeniz gerekiyorsa (örneğin, bir masa tablasını zemine paralel tutmak), Paralellik kullanılmalıdır.

- Yüzey Pürüzlülüğü ile Karşılaştırıldığında: Yüzeyin makro düzeydeki şekli yerine mikroskobik pürüzlülüğünü veya dokusunu kontrol etmeniz gerekiyorsa, Yüzey Pürüzlülüğü kullanılmalıdır.

Bu ilişkili kontroller hakkında daha derinlemesine bilgi edinmek için, Xometry Pro teknik kütüphanesindeki Geometrik Boyutlandırma ve Toleranslandırma hakkındaki kapsamlı kılavuzumuzu inceleyebilirsiniz.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)