CNC İşlemede Yüzey Pürüzlülüğü Nedir?

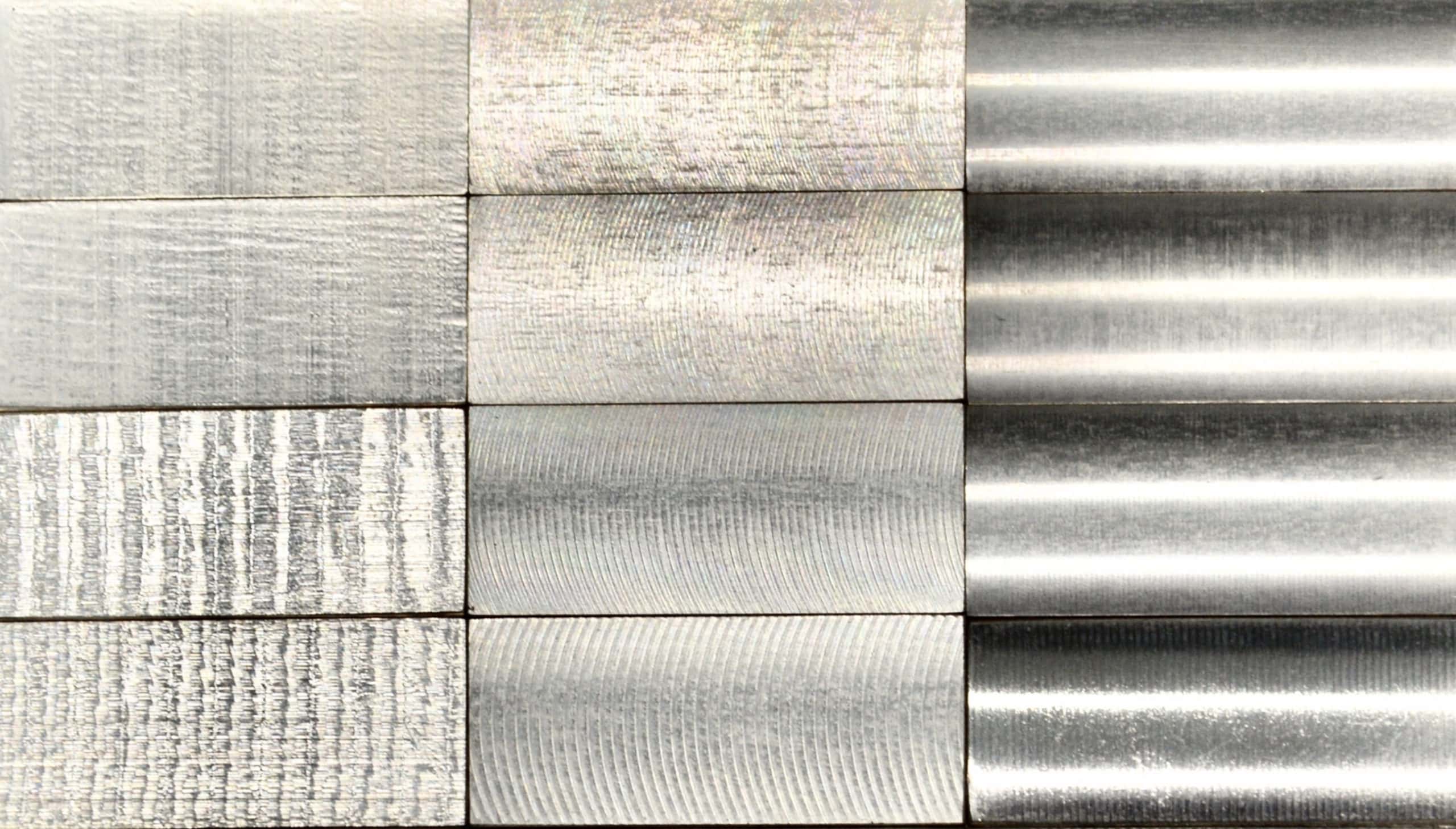

CNC işleme yüzey pürüzlülüğü, makine ile işlenmiş bir parçanın yüzeyindeki kusurların veya yüzey dokusunun bir ölçüsüdür. Bu kusurlar, mikroskop altında göreceğiniz çıkıntılar ve girintilerdir (tepeler ve çukurlar); bu parametre, çıplak gözle görülemeyecek kadar küçük detayları (yapıları) tanımlar. Kumlama, polisaj veya diğer ardıl işlem uygulamalarından sonra bile, yüzeyde bir miktar pürüz kalabilir. Bu yüzey düzensizlikleri (kusurları), malzemenin kesici takımları kullanılarak iş parçalarından talaş kaldırıldığı bir talaşlı imalat prosesi olan CNC işlemenin doğal bir sonucudur. Bu takımların geride bıraktığı kesikler, genellikle çıplak gözle görülemeyen düzensizlikler oluşturur.

Yüzey pürüzlülüğü; sürtünme katsayısı, gürültü seviyesi, aşınma ve yıpranma, ısı oluşumu ve yapışkanlık gibi temel parametreleri doğrudan etkilediği için işlenmiş parçaların performansını belirlemede kritik öneme sahiptir. Bazı bileşenlerin neden mükemmel bir şekilde birbirine uyduğunu, bazılarının ise uymadığını merak ediyorsanız, bunun cevabı tolerans ve pürüzlülüktür. Bu faktörler, özel uygulamalar için en uygun yüzey pürüzlülük seviyesini seçmede hayati öneme sahiptir ve bu nedenle bu konu, mühendisler ve üreticiler için önemli bir husustur.

Yüzey pürüzlülüğü her zaman istenmeyen bir durum olmayabilir. Üretimde amaç, her şeyi mümkün olduğunca pürüzsüz hale getirmek değildir. Talaşlı imalat ile üretilen bazı parçalarda, ürün üretim kılavuzlarının gereği olarak belirli pürüzlülük seviyeleri zorunlu tutulur. Örneğin, işlenen bazı parçalarda, belirli koşullar altında yapışmayı veya performansı artırmak için daha pürüzlü yüzeylere ihtiyaç duyulabilir. Üreticilerin işlenmiş parçanın belirtilen amacı karşılaması için yüzey düzensizliklerini iyileştirmeleri gerekebilir; bu da üretim sürecinde yüzey pürüzlülük seviyelerini dikkatlice değerlendirmenin ve belirtmenin önemini gösterir.

CNC İşlemede Yaygın Kullanılan Yüzey Pürüzlülük Seviyeleri

Bu konuyu gerçek dünyadaki uygulamalarına göre inceleyeceğiz. Aşağıdaki tabloda, CNC işlemede yaygın kullanılan yüzey pürüzlülük seviyeleri, önerilen uygulamaları ve işleme süresi ve maliyet üzerindeki etkileri ana hatlarıyla açıklanmaktadır.

| Yüzey Pürüzlülüğü Seviyesi | Önerilen Uygulamalar | İşleme Süresi | Fiyata Etkisi |

| 3,2 μm Ra | Mekanik gerilim, yük ve titreşimlere maruz kalan parçalar için uygundur. Bağlantı parçalarında, otomotiv motor kapaklarında, genel takım fikstürlerinde ve makine şasilerinde (taşıyıcı çerçevelerinde) yaygın kullanılır. | Ek üretim prosesi gerekmediğinden daha az zaman alır. | Parçalar için en düşük yüzey kalitesidir; ekstra maliyeti yoktur |

| 1,6 μm Ra | Hidrolik piston çubukları, düşük hızlı şanzımanlar, hassas bağlantı elemanları ve elektronik muhafazalar gibi hafif yük taşıyan ve yavaş hareket eden yüzeyler için idealdir. | Kontrollü koşullar gerektirir, bu da üretim süresini artırır. | Maliyetleri ±%2,5 artırır. Daha karmaşık parçaların maliyetleri daha yüksek olacaktır. |

| 0,8 μm Ra | Yüksek mekanik gerilimli uygulamalar veya nadiren hareket eden yüzeyler için en iyisidir; ör. hidrolik valf bileşenleri ve elektronik muhafazalar. | Son derece kontrollü koşullar altında üretilir,bu da üretim süresini artırır. | Üretim maliyetlerini ±%5 artırır. Daha karmaşık parçaların maliyetleri daha yüksek olacaktır. |

| 0,4 μm Ra | Pnömatik silindir çubuklar, optik bileşenler ve hassas enjeksiyon kalıpları gibi yüksek hızlı veya yüksek mekanik gerilimli bileşenler için önerilir. | Polisaj ve gelişmiş prosesler gerektirir ve bunlar çok zaman alır. | Üretim maliyetlerini ±%11-15 artırır. Daha karmaşık parçaların maliyetleri daha yüksek olacaktır. |

Ardıl İşlemler Yüzey Pürüzlülüğünü Nasıl Etkiler

Kumlama, elektro-polisaj, eloksal kaplama, kaplama (plating) ve toz boya gibi ardıl işlem teknikleri, bileşenin yüzey pürüzlülüğünü ve toplam boyutlarını etkileyebilir. Ardıl işlem tekniği ayrıca üretilen bileşenin yüzey kalitesini de etkiler. Mat veya taneli (pütürlü) bir yüzey için kumlama tercih edilir ve elektro-polisaj yoluyla parlak, pürüzsüz bir yüzey elde edilebilir. Doğru tekniği seçmek, bileşenlerin endüstri standartlarını ve performans gerekliliklerini karşılamasını sağlar.

Yüzey Pürüzlülüğü Nasıl Ölçülür?

Üretim bandından çıkan, CNC işleme ile üretilen her parçanın belirli bir Ra değeri ve parça için belirlenmiş diğer pürüzlülük değerleri bulunur. Bunlar, hataya yer bırakmayan gelişmiş yöntemlerle ölçülür. En yaygın kullanılan tekniklerden bazıları şunlardır:

- Temaslı Profilometreler: İşlenmiş parçanın yüzeyinde kayan bir elmas kalem kullanılır; bu kalemin sapmaları kaydedilir.

- Temassız Profilometreler: İşlenmiş bileşenle fiziksel temas olmadan yüzey pürüzlülüğünü ölçmek için farklı teknikler kullanılır. Yaygın kullanılan teknikler arasında dijital holografi, lazerle üçgenleme, konfokal mikroskop ve optik profilometre bulunur.

- Atomik Kuvvet Mikroskobu (AFM): Pürüzsüz yüzeylerin yüzey pürüzlülüğünü ölçmek için ideal olan son derece gelişmiş bir teknolojidir. İşlenmiş parçaların yüzeylerinin doğru bir şekilde taranması için problar kullanılır ve nanometre düzeyinde doğruluk sağlanır.

- 3D Tarama: Yüzeyin topografik haritaları oluşturur ve en gelişmiş yüzey pürüzlülüğü ölçüm tekniklerinden biridir.

CNC İşlemede Yüzey Pürüzlülük İndikatörleri

Pürüzlülük göstergeleri, işlevsel ve estetik gerekliliklerine göre parçaların belirli uygulamalar için uygunluğunu belirlemede kullanılır. Aşağıda temel yüzey pürüzlülük göstergelerinin bir özeti verilmiştir.

Ra (Ortalama Pürüzlülük)

Ra, değerlendirme uzunluğu boyunca yüzey profilinin ortalama çizgisinden mutlak sapmalarının aritmetik ortalaması olarak hesaplanır. Temelde, işaretleri göz ardı edilerek tepeler ve çukurlar arasındaki yükseklik farklarının ortalaması alınır ve tek bir pürüzlülük değeri elde edilir.

- Rp (Maksimum Profil Tepe Yüksekliği): Ortalama çizgisine göre en yüksek tepenin yüksekliği.

- Rv (Maksimum Profil Çukur Derinliği): Ortalama çizgiye göre en derin çukurun derinliği.

- L: Değerlendirme (ölçüm) uzunluğu

Önemi: Ra, aşırı yüksek tepe veya derin çukurlardan fazla etkilenmeden tüm yüzey dokusunun genel bir göstergesini sağladığı için en yaygın kullanılan parametredir.

Uygulamaları: Orta düzeyde pürüzsüzlüğün kabul edilebilir olduğu genel amaçlı parçalar için uygundur.

Rz (Ortalama Maksimum Yükseklik)

Rz, beş eşit örnekleme uzunluğu içindeki maksimum tepeden-çukura yüksekliklerin ortalamasıdır:

- En yüksek tepeden en derin çukura

- İkinci en yüksek tepeden ikinci en derin çukura

- vb. beşinci en büyük mesafeye kadar

Önemi: Aşırı varyasyonlara (sapmalara) odaklanarak yüzey dokusunun daha ayrıntılı bir temsilini sunar.

Uygulamaları: Sızdırmaz yüzeylerde ve girinti ve çıkıntıların performansı etkilediği uygulamalarda kritik önem taşır.

Rt (Toplam Pürüzlülük)

Rt, ölçüm uzunluğu içindeki en yüksek tepe ile en derin çukur arasındaki toplam dikey mesafedir.Önemi: Genel kalite kontrolünde aşırı sapmalar olmadığından emin olmak için kullanılır

RMS (Ortalama Karekök Pürüzlülük)

RMS, ortalama çizgisine göre yükseklik sapmalarının ortalama karekök değeridir.

Tanımı: Daha büyük sapmalara daha fazla ağırlık verir, bu nedenle hassas mühendislik ve optik uygulamaları için idealdir.

Gösterge Uygulamalarının Karşılaştırılması

| Gösterge | Kullanım Sıklığı | Tanımı | Uç Değerlere Duyarlılığı | Kullanım Örneği |

| Ra | Dünya çapında en yaygın kullanılandır | Yüzey yüksekliklerinin ortalama çizgiden sapmalarının ortalaması | Düşük | Genel amaçlı uygulamalar; makineyle işleme, döküm ve taşlama işlemlerinde yaygın olarak kullanılır. |

| Rz | Ra’dan sonra, ikinci en yaygın kullanılandır | Örnekleme uzunlukları boyunca maksimum tepe-çukur yüksekliklerinin ortalaması | Orta | Sızdırmazlık yüzeyleri gibi kritik ara yüzeyler, yük taşıyan parçalar ve aşınmaya eğilimli bileşenler. |

| RMS | Daha az yaygındır ancak hassas uygulamalarda kullanılır | Ortalama çizgisinden yükseklik sapmalarının karekök ortalaması | Orta ila Yüksek | Hassas mühendislik, optik ve büyük sapmaların dikkate alınması gereken uygulamalar. |

| Rt | En az yaygın kullanılandır | Değerlendirme uzunluğu boyunca en yüksek tepe ile en derin çukur arasındaki toplam yükseklik farkı | Yüksek | Aşırı yüzey kusurlarını tespit etme; kritik uygulamalarda kalite kontrolü için kullanılır. |

Ra ve Rz en yaygın kullanılan göstergeler (ölçüler) olduğundan, bu makalenin aşağıdaki bölümlerinde bu ölçüm sistemleri incelenecektir.

N – Pürüzlülük Derecesi Sınıfları (DIN ISO 1302)

Ra‘dan bahsedildiğinde, DIN ISO 1302 standardından ve N‘den (Pürüzlülük Derecesi Sınıfları) de bahsetmek gerekir. Bu, mühendislik ve üretimde yüzey pürüzlülüğünü sınıflandırmak için kullanılan standart bir sistemdir. N1’den (en pürüzsüz) N12’ye (en pürüzlü) kadar değişen bu dereceler, belirli maksimum Ra değerlerine karşılık gelir ve genellikle teknik çizimlerde yüzey kalitesi gerekliliklerini belirtmek için kullanılır.

Ra, Rz ve N arasındaki ilişki

- Ra – N: Yukarıda belirtildiği gibi, N1-N12 değerleri doğrudan belirli Ra değerlerini temsil eder.

- Ra – Rz: farklı yüzey özelliklerini ölçtükleri için doğrudan dönüştürülemez. Ancak:

- İstatistiksel analiz ile her Ra için olası bir Rz değeri aralığı tanımlanabilir.

- Verilen herhangi bir Ra için, olası bir Rz değeri aralığı vardır ve bunun tersi de geçerlidir.

- Yüzey pürüzlülüğü arttıkça Rz değerlerinin aralığının doğruluğu (precision) azalır.

Aşağıdaki grafik bunu göstermektedir:

- 3,2 µm Ra değerine sahip bir yüzeyin Rz pürüzlülüğü 11,5 ile 34,7 µm arasında olabilir.

- 50 µm Ra değerine sahip bir yüzeyin Rz pürüzlülüğü 156,2 ile 272,6 µm arasında olabilir.

Yüzey Pürüzlülük Değerleri

Aşağıdaki tabloda N1–N12 değerleri, bunlara karşılık gelen Ra değerleri ve her Ra için istatistiksel Rz değerleri aralığı verilmiştir. Daha fazla kolaylık için online bir aracımız olan yüzey pürüzlülük dönüştürücüyü de kullanabilirsiniz.

| Pürüzlülük Derecesi | Ra (µm) Metrik Birimler |

Metrics Rz (µm) Metrik Birimler |

Ra (µin) İngiliz Ölçü Birimleri |

Rz(µin) İngiliz Ölçü Birimleri |

| N12 | 50 | 156,245-272,644 | 2000 | 6249,8-10905,7 |

| N11 | 25 | 156,2-272,6 | 1000 | 3235,1-6484,6 |

| N10 | 12,5 | 80,9-162,1 | 500 | 1674,6-3855,8 |

| N9 | 8,3 | 21,8-57,7 | 250 | 873,4-2306,4 |

| N8 | 3,2 | 11,5-34,7 | 125 | 458,9-1387,7 |

| N7 | 1,6 | 5,9-20,6 | 63 | 237,6-825,1 |

| N6 | 0,8 | 3,1-12,3 | 32 | 123,0-490,6 |

| N5 | 0,4 | 1,6-7,3 | 16 | 63,7-291,7 |

| N4 | 0,2 | 0,8-4,3 | 8 | 32,9-173,5 |

| N3 | 0,1 | 0,4-2,6 | 4 | 17,1-103,1 |

| N2 | 0,05 | 0,2-1,5 | 2 | 8,8-61,3 |

| N1 | 0,025 | 0,1-0,9 | 1 | 4,6-36,5 |

CNC İşleme ile Elde Edilebilen ve Elde Edilemeyen Pürüzlülük Dereceleri

Aşağıdaki tabloda, her pürüzlülük derecesini elde etmek için kullanılan üretim yöntemlerinin genel bir özeti verilmiştir; CNC işleme ile en yaygın olarak elde edilebilen yüzeyler mavi renkle vurgulanmıştır.

En Uygun CNC İşleme Yüzey Pürüzlülüğü Nasıl Seçilir

Optimum performans, maliyet etkinliği ve amaçlanan uygulamaya uygunluğu sağlamak için, en uygun CNC işleme yüzey pürüzlülüğünü seçmek çok önemlidir. En doğru seçimi yapmak için bileşenin işlevselliğinden malzeme özelliklerine ve tasarım karmaşıklığına kadar birçok faktör dikkatlice değerlendirilmelidir. Karar verme sürecinizi yönlendirecek temel hususlar aşağıda verilmiştir:

- İşlevsellik ve Amaç

- Yüzey pürüzlülüğü performansı doğrudan etkilediğinden, CNC işleme ile üretilen parçaların spesifik işlevini göz önünde bulundurun.

- Pnömatik silindir çubuklar ve optik parçalar gibi bileşenler için pürüzsüz yüzeyler gerekir (ör. 0,4 μm Ra).

- Çeşitli uygulamalara göre uyarlanmış, önerilen Ra değerleri için karşılaştırma tablosuna bakabilirsiniz

- Maliyet ve Ürün Teslim Süresi

- Daha pürüzsüz yüzeyler daha uzun işleme süreleri gerektirir; bu da üretim maliyetlerini artırır.

- Kritik olmayan bileşenler için 3,2 μm Ra yüzey pürüzlülüğü seçilmesi, zamandan tasarruf sağlayabilir ve masrafları azaltabilir.

- Estetik Görünüm

- Tüketiciye yönelik ürünlerde, daha yüksek kaliteyi gösteren pürüzsüz, parlak yüzeyler tercih edilir.

- Süspansiyon sistemi bileşenleri gibi gizli parçalar için estetik yüzeyler gerekmeyebilir; bu da üretim maliyetlerini azaltır.

- Malzeme Özellikleri

- Ulaşılabilir yüzey pürüzlülüğü malzemeye bağlı olarak değişir.

- Alüminyum ile 0,1 µm ile 1 µm arasında Ra değerlerine ulaşılabilir, çelik gibi malzemelerde sınırlar daha yüksektir.

- Parça Geometrisi

- Detaylı geometrilere sahip karmaşık tasarımlarda, düşük Ra değerlerine ulaşmak için daha fazla zaman ve gelişmiş ekipmanlar gerekir.

- Dar bütçeler ve kısa teslim sürelerinde, maliyet ve uygulanabilirliği dengelemek için daha pürüzlü yüzeyler tercih edilebilir.

CNC İşleme Parça Siparişi

Yüzey pürüzlülüğünü anlamak, bileşenlerinizin gereken performansı göstermesini sağlamada kritik öneme sahiptir. İster havacılık ve uzay endüstrisi için yüksek hassasiyette dişliler ister araçlar için dayanıklı motor kapakları üzerinde çalışıyor olun, doğru pürüzlülük seviyesinin uygulanması, kaliteyi ve işlevselliği doğrudan etkiler. Bunu dikkate alarak bilinçli kararlar alabilir ve bir sonraki projenizi optimize edebilirsiniz.

Xometry, özel gerekliliklerinize göre uyarlanmış CNC işleme çözümleri sunar. Pürüzsüz yüzeyler veya karmaşık geometriler gerektiğinde, mühendislerimiz yardıma hazırdır. CAD dosyalarınızı yükleyin ve anlık fiyat teklifi alın.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)