Diese Leitfaden enthält deshalb wichtige Tippe für die Konstruktion für den Druckguss, mit denen Ingenieure die Leistung, Kosten und Vorlaufzeiten in Einklang bringen können. Er deckt dabei kritische Punkte in der zu konstruierenden Geometrie, Überlegungen zur Werkzeugwahl und Entscheidungen in der Oberflächenveredelung ab, und basiert dies auf NADCA – Normen und die Best Practices seitens der Zulieferer.

Warum der Druckguss das Smart Design braucht

Im Druckguss wird unter dem Einsatz hoher Drücke und noch engerer Fehlertoleranzen gearbeitet als im Spritzguss oder der CNC-Bearbeitung. Das bedeutet, dass Konstruktionsfehler einen erheblichen Welleneffekt im Hinblick auf die Effizienz der Formen, die Zykluszeit oder den Anteil an Ausschuss in der Produktion haben können. Die richtigen Kehlradien, gleichmäßige Wandstärken oder optimale Entformungswinkel können bestimmen, ob ein exzellentes, gut herstellbares Teil herauskommt, oder ein gänzlich defektes.

So wird ein Teil, das ohne entsprechende Entformungswinkel konstruiert wurde, einfach in der Form stecken bleiben. Dann braucht es eine übermäßige Kraft beim Auswurf des Teils, denn bedingt durch die Beanspruchung viel schneller zu Defekten führt, und dabei auch noch den Herstellungszyklus (jedes Mal) verlangsamt.

Praxisbeispiel

Ein Steuergerätegehäuse eines Tier-2-Automobilzulieferers wurde von einer CNC-gefertigten Variante zu einer im Druckguss gefertigten Version umgestaltet. Das anfängliche Design für den Druckguss, mit uneinheitlichen Wandstärken und scharfen innenliegenden Kanten mit 90° führten zu einer Ausschussrate von 18 % und benötigte zudem noch eine maschinelle Nachbearbeitung. Nach einer Revision, bei der Kehlen von ≥2 mm unter Einbehaltung einer gleichmäßigen Wandstärke mit ±0.3 mm eingesetzt wurden, fiel diese Rate auf unter 4 %. Diese Revision führte zudem dazu, dass die Wartungsintervalle des Werkzeugs verdoppelt werden konnten, was die Gesamtkosten und Vorlaufzeiten signifikant verringerte.

Begutachten Sie die folgende Tabelle für die Kompromisse bei der Konstruktion für den Druckguss:

.

| Designentscheidung | Einfluss auf die Ausschussrate | Einfluss auf die Werkzeuglebensdauer | Einfluss auf die Zykluszeit |

| keine oder nur marginale Entformungswinkel | +25-35 % (Festkleben, Auswurfmarkierungen) | 20-30 % (höherer Auswurfverschleiß) | +1-2 s (langsamerer Auswurf) |

| Ungleichmäßige Wandstärke | +20 % (Einfallstellen, Porosität) | Neutral | +3-5 s (Abkühlverzögerung) |

| Scharfe Innenecken | +10-15 % (Risse, Spannungssteiger) | -15 % (Belastung der Werkzeugkanten) | Neutral |

| Übermäßig komplexe Geometrien | +5-10 % (Kurze Schüsse, Fehlläufe) | -10 % (erhöhter Werkzeugverschleiß) | +2-4 s (langsamere Füllung) |

10 Tipps für Ingenieure in der Konstruktion für den Druckguss

Der Druckguss hat viele Vorteile, allerdings können diese Vorteile auch schnell zum Nachteil werden, wenn man für sie riskante Geometrien konstruiert. Defekte wie Schwindporosität, kurze Schüsse oder ein vorzeitiger Werkzeugverschleiß können die Vorteile des Verfahrens schnell erodieren.

Sehen Sie sich deshalb die folgende Tabelle an. Sie enthält einen Überblick über die wichtigsten Arten der Geometrien, und welchen Einfluss diese auf die Grenzen des Druckgusses haben. Danach führen wir für die Ingenieure noch zehn Tipps für den Druckguss auf.

| Art der Geometrie | Sweet Spot im Druckguss | Häufige Risiken | Minderungsstrategie |

| Dünne Wände | 1,5-2,5 mm (Al), 1,0-2,0 mm (Zn) | kurze Schüsse, unvollständige Füllung | Erhöhung des Angusstempos oder der Verjüngung der Wände |

| Dicke Abschnitte | bevorzugt <5 mm | Schwindporosität | Entkernte Merkmale oder Rippen |

| Tiefe Bosse | ≤4-fache der Wandhöhe | Hohlräume, Einfallstellen | Ausgehöhlte Bosse mit einer Kehle ≥0,5 mm |

| Scharfe Innenkanten | Radien <0.25 mm vermeiden | Werkzeugspannung, Rissbildung | Innenradien ≥0.5-1 mm verwenden |

1. Wählen Sie Legierungen auf Basis der Wandstärke aus, beachten Sie Korrosionsansprüche und Ansprüche an die maschinelle Nachbearbeitung

Bei der Auswahl eines Materials für den Druckguss ist es entscheidend, die einzigartigen Materialeigenschaften – wie Festigkeit, Gießbarkeit, Korrosionsbeständigkeit und Kosten – mit der beabsichtigten Funktion, der erforderlichen Oberflächengüte und allen Ansprüchen an die Nachbearbeitung zu vereinbaren. Diese Ausrichtung ist entscheidend dafür, Probleme mit einem beschleunigten Werkzeugverschleiß, schlechter Oberflächengüte oder einem ungerechtfertigten Anstieg der Gesamtkosten zu vermeiden.

Es folgt eine kurze Anleitung zu den Metalllegierungen, und wann sie zu verwenden sind.

Schlüssellegierungen für den Druckguss

- Aluminiumlegierungen (z.B. A380, A360): Wählen Sie diese für Anwendungen, die eine Gewichtsreduktion, moderate Zugfestigkeit (ca. 310 – 320 MPa) sowie eine gute Korrosionsbeständigkeit erfordern, wie also Halterungen, Gehäuse oder Motorbauteile.

- Zinklegierungen (z.B. Zamak 3, ZA-8): Ideal für hochpräzise, dünnwandige Teile, wie Steckverbinder, Zahnräder oder Bauteile, die ein feines kosmetisches Finish erfordern. Insbesondere Zamak 3 ist für seine hervorragenden Fließeigenschaften in der Gussform bekannt.

- Magnesiumlegierungen (z.B. AZ91D, AM60): Bestens geeignet für ultraleichte Teile in Branchen wie der Luft- und Raumfahrt oder für Handheld-Elektronik. Verwenden Sie AM60 statt AZ91D, wenn für Sie eine bessere Formbarkeit und Crashsicherheit entscheidend ist.

- Kupfer- und Messinglegierungen: Empfohlen, wenn hohe Leitfähigkeit, Verschleißfestigkeit oder antimikrobielle Eigenschaften entscheidend sind. Schließt in der Regel Sanitärarmaturen, die häufig Korrosion ausgesetzt sind, aber auch elektrische Anschlüsse mit ein.

Vorsicht: Maschinelle Nachbearbeitung & Korrosion

- maschinelle Nachbearbeitung: Vermeiden Sie stark silikon(Si)-haltige Aluminiumlegierungen für maschinell nachzubearbeitende Teile. Studien zeigen, dass der Werkzeugverschleiß um 30 – 50% je nach Vorschub und Fräskopftyp ansteigen kann.

- Korrosion: Vermeiden Sie Magnesiumlegierungen in stark korrosiven Umgebungen insofern sie nicht versiegelt oder beschichtet sind, da ihre Salzsprühnebelbeständigkeit deutlich niedriger als zum Beispiel bei Aluminium oder Zink ist.

Eigenschaften von Druckgusslegierungen und Abwägungen in der Konstruktion

| Legierung | UTS (MPa) | YS (MPa) | Min. Wand (mm) | Korrosionsbeständigkeit | Wärmeleitfähigkeit (W/m⋅K) | Temp.-Bereich d. Form (°C) | Relative Kosten (1-5) | Anmerkungen |

| A380 (Al) | 320 | 160 | 1,5 | Moderat (Lack empfohlen) | ∼96 | 650-710 | 2 | Häufigste Alu-Druckgusslegierung. Gute Gesamtleistung. |

| A383 (Al) | 310 | 155 | 1,5 | Mäßig – Gut (Lack oder Chromat) | ∼96 | 650-710 | 2 | Etwas bessere Fließeigenschaften für komplexe Designs als bei A380. |

| A360 (Al) | 320 | 170 | 1,25 | Gut (natürliche Oxidschicht) | ∼55 | 650-700 | 3 | Höhere Korrosionsbeständigkeit; schwerer zu gießen. |

| Zamak 3 (Zn) | 280 | 210 | 0,75 | Gut (bereit f. Beschichtung) | ∼113 | 400-430 | 1,5 | Überlegene Fließfähigkeit; ausgezeichnete Oberflächengüte. |

| Zamak 5 (Zn) | 330 | 240 | 0,75 | Mäßig – Gut (ggf. Chromat erforderlich) | ∼105 | 400-430 | 1,5 | Fester, aber etwas weniger duktil als Zamak 3. |

| ZA-8 (Zn-Al) | 380 | 290 | 1,0 | Moderat (erfordert Beschichtung) | ∼130 | 400-460 | 2 | Hoihe Verschleißfestigkeit; gut für tragende Teile. |

| AZ91D (Mg) | 230 | 160 | 1,25 | Gering (braucht Beschichtung) | ∼72 | 600-630 | 3 | Ultraleicht, spröde ohne Beschichtung; in trockenen Umgebungen verwenden. |

| AM60 (Mg) | 225 | 125 | 1,5 | Garing – Mäßig (Epoxy oder Eloxieren) | ∼96 | 600-630 | 3,5 | Bessere Duktilität und Energieabsorption bei Crash |

| Messing (CuZn) | 350-500 | 250-400 | 2,0 | Hoch (selbstpassivierend) | ∼120 | 700-750 | 4 | Haltbar, korrosionsbeständig; teuer, schwer. |

| Kupferlegierungen | 400-550 | 250-450 | 2,0 | Exzellent (natürliche Oxidschicht) | 250-400 | 700-780 | 5 | Spitzen-Leitfähigkeit; signifikanter Werkzeugverschleiß. |

Wobei: UTS = Zugfestigkeit; YS= Streckgrenze Relative Kostenskala: 1 = gering, 5 = sehr hoch.

Hinweise zur Korrosion basieren auf neutralem Salzsprühneben (ASTM B117) und gängigen Veredlungsansätzen.

2. Gleichmäßige Wandstärke Beibehalten

Schwankungen in der Wandstärke führen zu ungleichem Abkühlen sowie zu Defekten wie Einfallstellen in dickeren Bereichen, Verformungen aufgrund der unterschiedlichen Schrumpfungsraten und einem langsameren Erstarren.

Die beste Vorgehensweise ist die Aufrechterhaltung gleichmäßiger Wandstärken über das gesamte Teil hinweg. Alle Übergänge zwischen unterschiedlichen Stärken müssen dabei so allmählich wie nur möglich sein, um Spannungskonzentrationen und Verwerfungen zu vermeiden. Sehr dicke Bereiche sollten durch ein Entkernen des Materials optimiert werden.

Empfohlene Wandstärkenbereiche:

- Aluminiumlegierungen: 1,5 – 3,0 mm

- Zinklegierungen: 0,75 – 2,5 mm

- Magnesiumlegierungen:1,25 – 2,0 mm

Eine Erhöhung der Wandstärke von 2,5 mm auf 5 mm kann die Zykluszeit um bis zu 15 bis 25 % verlängern, da die Legierung langsamer abkühlt.

Checkliste:

- Wandstärke im materialspezifischen Bereich

- Keine abrupten Änderungen der Wandstärke um >1,5 – fache in angrenzenden Bereichen

- Entkernung dicker Merkmale mit ggf. erforderlichen Rippen

- Prüfung der Daten der Gießerei bzgl. Füllgrenzen der Wände

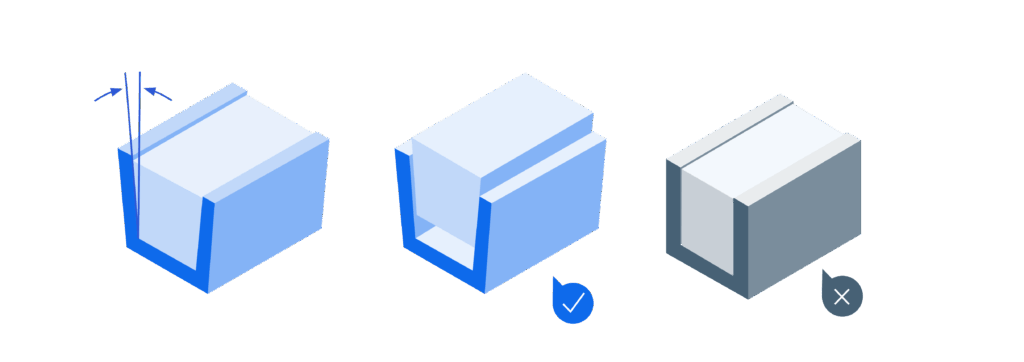

3. Entformungsschrägen für Leichteres Auswerfen hinzufügen

Entformungsschrägen, oder auch Entformungswinkel genannt, sind ein integraler Bestandteil der Konstruktionen für den Druckguss, die einen sauberen Auswurf des Teils sicherstellen. Ein korrekter Entformungswinkel hilft dabei, die Innenflächen der Gussform zu schützen und verhindert Oberflächendefekte wie Schleifspuren oder ein Festfressen / Kaltverschweißen. Ein Null-Entformungswinkel wird bewirken, dass das Teil stecken bleibt, und sich durch das Auswerfen verformt, oder sogar das Werkzeug beschädigt.

Es ist daher eine gute Konstruktionspraxis immer einen Entformungswinkel hinzuzufügen. Je tiefer oder texturierter dabei eine Oberfläche ist, umso mehr Winkel benötigt man.

Entformungswinkelformen (Faustregel)

Die Hauptregel ist 1° Entformungswinkel pro 25 mm der Hohlraumtiefe hinzuzugeben. Bei texturierten Oberflächen, fügt man 1° Winkel pro 0,1 mm der Texturtiefe zum Winkel aus der Hohlraumtiefe hinzu, um Rissbildung und Schleifspuren zu vermeiden.

Entformungswinkel (°) = Basiswinkel + (Tiefe des Merkmals in mm ÷ 25) + (Texturtiefe in mm x 10)

Empfohlene Entformungswinkel

| Art d. Oberfläche | Tiefe des Merkmals (mm) | Oberflächentextur | Empfohlener Winkel (°) |

| Außenwand | <25 | Glatt (Ra < 1 µm) | ≥ 1° |

| Innerer Hohlraum | <25 | Glatt | ≥ 2° |

| Tiefer Hohlraum | 50 | Glatt | 3-4° |

| Jede Oberfläche | N/A | Textur (0,1 mm tief) | +1° pro 0,1 mm Texturtiefe |

| Feine Textur (leicht matt) | N/A | ~0,05 mm Texturtiefe | +0,5° |

*Anwendbar auf Aluminiumdruckguss mit einer Standard-Oberflächengüte, soweit nicht anders definiert

Checkliste:

- Außenwände: ≥ 1° (oder mehr bei tiefen Merkmalen)

- Innere Hohlräume: ≥ 2° Minimum

- Entformungswinkel addiert für Oberflächentextur

- Winkel bei Bossen, Logos, Rippen und Hinterschnitten verifiziert

- Einsatz eines CAD-Makros, um Standardwerte für alle Merkmale anzuwenden

4. Kehlen und Rundungen: Scharfe Kanten beseitigen

Scharfe Innen- oder Außenkanten sind kritische Konstruktionsfehler. Sie fungieren als Bereich verstärkter Spannung, unterbrechen den Fluss des geschmolzenen Materials und beschleunigen die Abnutzung der Form beim Hochdruckeinspritzen. Die primäre Lösung basiert auf der Verwendung von Kehlen und abgerundeten Ecken, um einen glatten Übergang sicherzustellen.

Darum sind Kehlen und Radien so Entscheidend:

- Scharfe Kanten erzeugen lokal um bis zu 2 bis 3 Mal mehr interne Spannungen, was die Integrität von ermüdungsbelasteten Teilen erheblich beeinträchtigt.

- Abrupte Verändern in der Geometrie verursachen zudem turbulente Strömungen im Fließbild des Metalls, was das Risiko von Kaltnähten oder Lufteinschlüssen erhöht.

- Scharfe Innenkanten bedeuten zudem, dass der Werkzeughohlraum diese ebenfalls aufweisen muss. Diese Kanten sind dann wiederum anfällig für thermische Ermüdung und beschleunigen somit die Alterung des Werkzeugs und verringern damit die Standzeit des Werkzeugs um bis zu 30%.

- Verwenden Sie stattdessen zusammengesetzte Radien für komplexe Rippennetzwerke oder Verbindungen von Rippen und Wänden. Erzeugen Sie eine Kehle an der Basis der Rippe und der Schnittstelle mit der Wand, damit ein glatterer Metallfluss gewährleistet werden kann.

Kehlgrößenformel:

Minimaler Innenradius (mm): 0,5 x Wandstärke + 0,25 mm

Richtlinie für Mindestradien (skaliert nach Wandstärke)

| Position | Minimaler Radius | Wann erhöhen |

| Innenkante | ≥ 0,75 mm oder 0,5 × Wandstärke + 0,25 mm | Für dickere Wände oder tragende Teile |

| Außenkanten | ≥ 1,0 mm | nach maschineller Bearbeitung oder Politur |

| Rippe-Wand-Übergang | 1,0 – 1,5 mm + Überblendung | Nutzen Sie immer verbundene Kehlen, um Kaltnähte zu vermeiden. |

Checkliste:

- Innenkanten ≥ 0,75 mm (oder Formel anwenden)

- Außenkanten ≥ 1,0 mm

- Rippen-Wand-Übergänge haben verbundene Kehlen

- Null-Radius-Schnittstellen an Übergängen von Lastpfaden vermieden

- Kompatibilität der Kehlgröße mit dem Bearbeitungswerkzeug geprüft

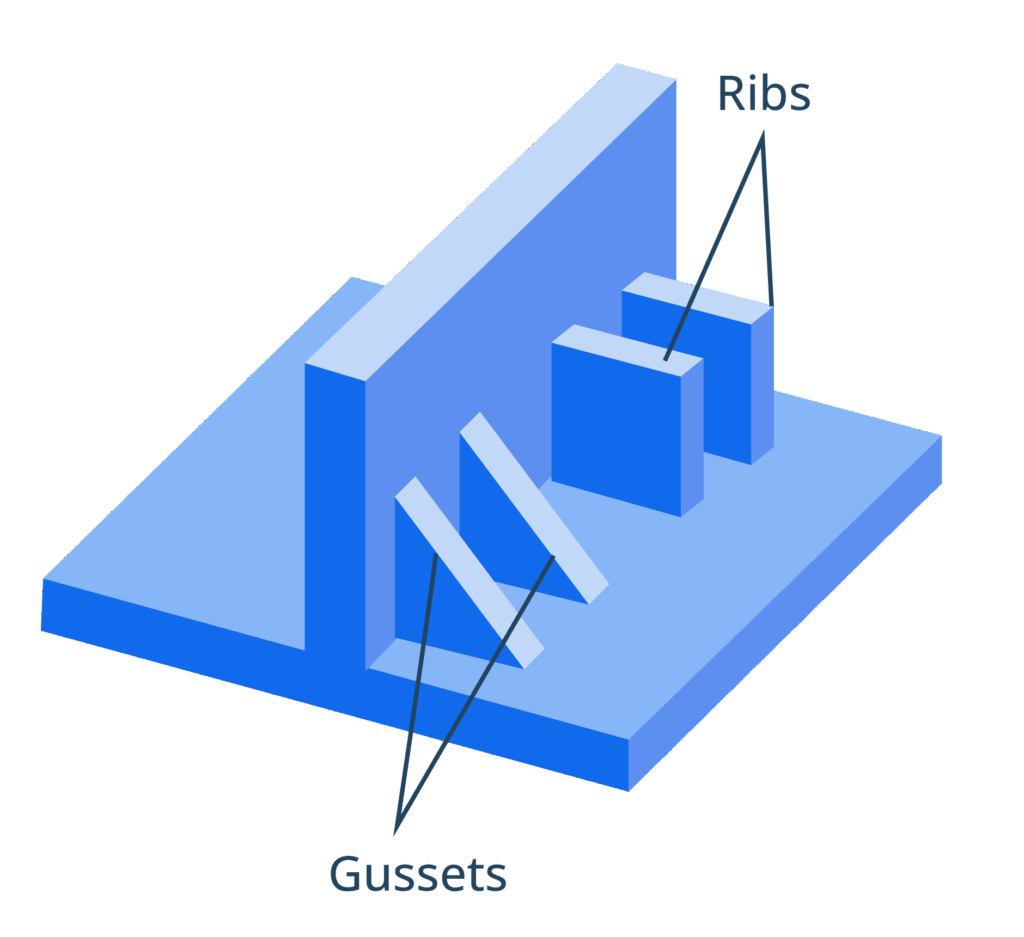

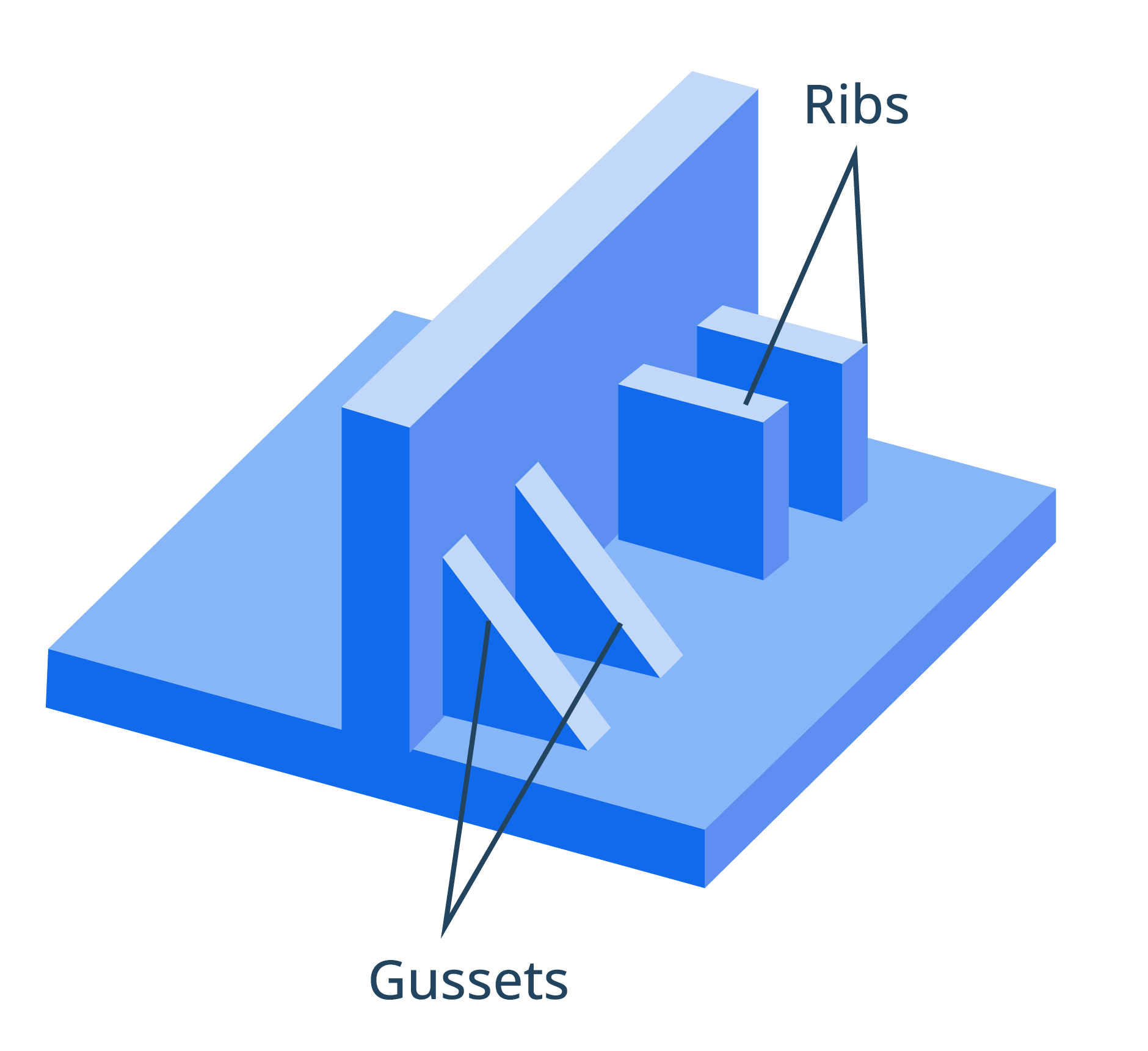

5. Rippen und Bosse für ein Stabiles Design ohne Masse

Rippen und Bosse sind essenzielle Merkmale bei der Verstärkung von Teilen aus dem Druckguss, die effektiv die Steifigkeit verbessern und dabei Verformungen vermindern, ohne dabei exzessiv Material einzusetzen. Dennoch können diese Merkmale, wenn sie nicht angemessen konstruiert sind, Defekte wie zum Beispiel Einfallstellen, Schwindporosität oder längere Abkühlzeiten verursachen.

Ein smartes Design von Rippen und Bossen verbessert die Steifigkeit, vermindert die Verformung und beschleunigt die Produktion. So vermindert zum Beispiel die Verstärkung einer Deckplatte mit Rippen statt einer einfachen Verdickung der Platte die Zykluszeit um bis zu 12% durch das schnellere (einheitliche) Abkühlen.

Richtlinien für das Gestalten von Rippen

| Merkmal | Empfohlener Wert | Anmerkungen |

| Rippenstärke | 0,5-0,7 × Wandstärke (mm) | Dickere Rippen speichern Wärme in ihrer Masse und verursachen Einfallstellen |

| Rippenhöhe | ≤ 2,5 × Dicke der Rippe (mm) | Höhere Rippen = abnehmender Steifigkeitszugewinn + Risiko der Fehlfüllung |

| Entformungswinkel | ≥ 1° | Unterstützt Auswurf; auf 1,5 – 2° für tiefere Rippen erhöhen |

| Rippenabstand | ≥ 3 × Dicke der Rippe (mm) | Verhindert einen Wärmestau und verbessert den Metallfluss |

Checkliste:

- Minimaler Kehlradius von ≥ 1 mm eingehalten

- Bosse und Rippen verbunden; isolierte Bosse vermieden

- Entkernt, um Einfallstellen zu vermeiden und Abkühlzeiten zu reduzieren

6. Auswurfstifte, Trennfugen und Überlegungen zum Werkzeug

Auswurfstifte und Trennfugen sind unvermeidbare Elemente beim Planen eines Werkzeugs für den Druckguss. Es ist von größte Wichtigkeit, diese so zu platzieren oder auszurichten, dass sie im Einklang mit anderen nicht-kritischen Merkmalen weder die Ästhetik noch Funktion des Teils stören oder gänzlich ruinieren.

Designrichtlinien:

| Parameter | Empfohlener Wert / Aktion | Anmerkungen |

| Platzierung | Von Oberflächen Klasse A oder stark beanspruchten Bereichen fernhalten. | Minimale Sichtbarkeit und Auswirkung. |

| Abstand | ~25-75 mm Abstand je nach Größe des Teils | Abhängig von Teilgröße und Struktur. |

| Durchmesser d. Stoßflächen | ≥ 1,2 × Durchmesser d. Auswurfstiftes zur Lastverteilung | Nötig für gleichmäßige Lastverteilung und zum Verhindern des Durchstechens der Auswurfstifte durch das Teil. |

| Kontaktflächen | Fügen Sie flache Kontaktflächen in texturierten oder kosmetische wichtigen Bereichen hinzu. | Hilft dabei, Herstellungsspuren zu minimieren und verhindert das Durchdrücken von Auswurfstiften durch dünne Wände. |

| Entformungswinkel im Bereich von Auswurfstiften | ≥ 0,5° um ein sauberes Ablösen zu gewährleisten | Stellt eine saubere Trennung des Stiftes vom Teil sicher. |

Designstrategien für Trennfugen:

| MACHEN (Best Practice) | NICHT MACHEN (Häufiger Fehler) |

| Platzieren von Trennfugen entlang scharfer Kanten, auf Unterseiten oder Montageschnittstellen, um die Sichtbarkeit zu mindern. | Trennfugen auf glatten oder gut sichtbaren Oberflächen. |

| Nutzung „natürlicher“ Geometrieübergänge, um Trennfugen zu maskieren. | Abrupte Übergänge, die die unpassende Ausrichtung noch betonen. |

| Nutzung von Trennfugen, um das Ziehen der Matrize zu vereinfachen und unnötige Nebenaktionen zu vermeiden. | Dünne Absperrungen, die Grate erlauben oder sich schnell abnutzen. |

| Stellen Sie sicher, dass Entformungswinkel sich von der Trennfuge weg teilen (z.b. 1,5° darüber und darunter), um einen ausgeglichenen Auswurf zu gewährleisten. | Übermäßig komplexe, sich trennende Geometrie, die Kosten und das Risiko einer Fehlanpassung erhöht. |

| Fügen Sie einen Materialtrimmbereich (~0,2–0,4 mm) in Bereichen, die Grate bilden können, hinzu, um die Nachbearbeitung zu erleichtern. | Unterbrechung von feinen Texturen oder Logos durch Trennfugen; ruiniert die Kontinuität der Oberlfäche |

Referenztabelle für Werkzeuge

| Merkmal | Typischer Wert | Anmerkungen |

| Durchmesser des Auswurfstifts | 4–8 mm | Üblich für kleine / mittlere Teile. |

| Trennlinienversatz | ± 0,15 mm | Typische Fehlanpassung; hängt von der Kontrolle der Ausrichtung ab. |

| Mindestbreite Absperrungen | ≥ 1,5 mm | Breiter für Zink, kann etwas schmaler bei Aluminium sein. |

Checkliste:

- Auswurfstifte auf nicht-kosmetischen Flächen oder Bossen platziert

- Stoßfläche für Stifte sind groß genug (1,5 facher Durchmesser) um Verformungen zu vermeiden

- Platzierung von Trennfugen auf nicht-funktionalen und schlecht sichtbaren Oberflächen

- Die Trennung von Entformungswinkeln ist korrekt zur Trennfuge ausgerichtet

- Trimmbereich bei Bedarf zu potentiellen Graten hinzugefügt

7. Überlegungen zur Nachbearbeitung

Nicht alle Merkmale können im Druckguss erzeugt werden. Merkmale wie Gewinde, Bohrungen mit engen Toleranzen oder Hinterschnitte erfordern häufig eine Nachbearbeitung. Die Position dieses Merkmals sollte dabei so berücksichtigt werden, dass die Menge an Material, die entfernt werden muss, minimiert wird. Genau zu wissen, was gegossen, und was maschinell nachbearbeitet werden soll, kann Zeit spare, Abfälle vermindern und zugleich die Kontrolle und Einhaltung von Toleranzen verbessern.

Gestaltungsrichtlinien für die Nachbearbeitung

| Typ d. Merkmals | Gusstoleranz (mm) | Nachbearbeitete Toleranz (mm) | Anmerkungen |

| Einfache Bosse / Laschen | ±0,2 – ±0,3 | ±0,05 – ±0,1 | Abhängig von Legierung und Teilgröße. |

| Ebene Dichtflächen | ±0,25 | ±0,05 | Verwenden Sie generell eine Zugabe von +0,25 mm bei maschineller Bearbeitung. |

| Gewindebohrungen | N/A | Standard-Gewindebohrungstoleranz | Eingegossene Einsätze oder Nachschneiden des Gewindes empfohlen. |

| Dübellöcher | ±0,3 | ±0,02 – ±0,05 (aufgebohrt) | Nach dem Guss erfolgt die Bohrung i.d.R. in einem Bohrwerk. |

- Der Gewindeschnitt erfolgt ebenso in der Regel maschinell, und Hinterschnitte werden während des Gusses durch Kerne oder Schlitten realisiert.

- Eine typische Toleranz für Bohrungen liegt bei ±0,1 mm, aber für engere Toleranzen wird der Einsatz von zusätzlichem Zerspanungsmaterial empfohlen.

Checkliste:

- Zusätzliches Zerspanungsmaterial (+0,25 mm) für kritische Oberflächen

- Toleranzen von ±0,1 mm für einfache Abmessungen zulassen; lockerer für komplexe Geometrien

- Eine „Bearbeitungszugabe“ als Bereich im 3D-Modell und in der 2D-Zeichnung angeben

- Gewindeeinsätze für Gewindebohrungen verwenden, um Gewindeschneidvorgänge zu vermeiden.

8. Fenster und Löcher gestalten

Öffnungen, wie Fenster oder Löcher, finden sich oft in Teilen aus dem Druckguss, um das Gewicht zu reduzieren, zur Belüftung, um Platz für Halterungen schaffen und aus Gründen der Ästhetik. Ihre korrekte Platzierung ist dabei entscheidend; schlecht platzierte Löcher können zum Bruch von Kernen, der Bildung von Graten oder teurer maschineller Nachbearbeitung führen.

Richtlinien für die Konstruktion von Löchern je nach Legierung (im Gusszustand)

| Legierungsart | Minimaler Loch-Ø (Tiefe ≤ 3×Ø) | Maximales Seitenverhältnis (im Gusszustand) | Minimale Wandstärke zwischen Löchern | Anmerkungen |

| Aluminum A380 | 1,5 mm | 4:1 | 1× hole Ø | Entformungswinkel ≥1° für Seitenwände |

| Zink Zamak 3 | 1,0 mm | 5:1 | 0.8× Loch – Ø | Feinere Details, weicheres Werkzeug |

| Magnesium AZ91D | 2,0 mm | 3:1 | 1× hole Ø | Kerne mit geringerer Festigkeit, anfälliger für Bruch |

Achten Sie auf Folgendes bei der Platzierung von Fenstern und Löchern während der Konstruktion für den Druckguss:

- Vermeiden Sie scharfkantige Löcher oder Fenster, da sie eine lokalisierte Abnutzung der Form bewirken und Bereiche verstärkter Spannungen schaffen. Nutzen Sie stattdessen großzügige Kehlen (≥ 0,5 mm) an diesen Kanten, um die Belastung auf den Kern zu mindern und den Metallfluss zu verbessern.

- Vermeiden Sie freitragende kleine Kerne (< 1,5 mm Durchmesser) oder verstärken Sie diese falls nötig.

Checkliste:

- Kantenabstände ≥ 1x Wandstärke eingehalten, um schwache Brückenbögen zu vermeiden

- Nutzung von ≥ 1° Entformungswinkeln bei Löchern mit Kernen; bei größeren Fenstern auf 2-3° vergrößern

- Achsen von Löchern in Zugrichtung der Matrize ausgerichtet, um Seitenaktionen zu vermeiden

- Vermeidung von Löchern mit hohem Seitenverhältnis (Tiefe > 3x Durchmesser) um Kernbruch zu vermeiden

- Sichergestellt, dass die Rippen zwischen den Löchern ≥ 1 sind, um die Bildung von Graten oder unvollständige Füllungen zu verhindern.

9 Oberflächenveredelung und Kosmetische Gütegrade

Die Funktion und Kosmetik eines Teils aus dem Druckguss wird durch die Güte seiner Oberflächenveredelung bestimmt. Dem Kunden zugewandte Bereiche oder sichtbare Abschnitte erfordern ein Polieren oder Beschichten, und angewendete Oberflächengüte beeinflusst wiederum die Kosten, die Maßtoleranz und die erforderliche Nachbearbeitungszeit.

So kann zum Beispiel die Pulverbeschichtung +0,05-0,10 mm pro Oberfläche hinzugeben, weshalb es erforderlich ist, die Toleranzen entsprechend anzupassen.

Gütegrade der Oberflächen aus dem Druckguss

| Grad | Typische Ra (µm) | Gusszustand | Nachbearbeitung | Anwendungsfall |

| Grad 1 – Utility (Nützlich) | 6,3-12,5 | Sichtbare Defekte sind akzeptabel | Keine oder nur Schutzbeschichtung | Innenteile, nicht sichtbare Halterungen |

| Grad 2 – Functional (Funktional) | 3,2-6,3 | Kleine Schönheitsfehler sind erlaubt | Punktuelles Polieren oder Lackieren | Montageplatten, Kühlkörper |

| Grad 3 — Commercial (Gewerblich) | 1,6-3,2 | Gleichmäßige Oberfläche, minimale Werkzeugspuren | Verzinken, Pulverbeschichten, Eloxieren | Strukturelle, aber teilweise sichtbare Teile |

| Grad 4 — Consumer (für Endkunden) | 0,8-1,6 | Keine sichtbaren Defekte, mit kosmetischen Anforderungen | Maßgeschneiderte Lackierung, Perlenstrahlen | Gehäuse, dekorative Hüllen |

| Grad 5 – Superior (Überlegen) | < 0,8 | Mikrofinish in bestimmten Bereichen erforderlich | Politur, Dampfglätten, mehrstufige Beschichtung | Dichtflächen, O-Ring-Sitzflächen, Premium-Gehäuse |

- Passen Sie das Finish an die Funktion an. Erwägen Sie ein Utility-Finish für Einbauteile und ein hochwertiges Finish für kosmetisch relevante Flächen.

- Isolieren Sie diese kritischen Flächen, die nachbearbeitet werden müssen und markieren Sie diese bereits im CAD mit „Bearbeitung erforderlich“.

- Verwenden Sie ein konsistentes Körnungsmuster oder Masken für sichtbare Bereiche.

Checkliste:

- Ra-Wert gemäß Gütegrad spezifiziert (z.B. Ra <= 3,2 µm für sichtbare Flächen).

- Über-Veredelung enger Bohrungen vermeiden, wodurch sonst Durchmesser aus über die Toleranz heraus erweitert werden könnten.

- Sichergestellt, dass Farbauftrag auf den Passflächen keine Störungen bei der Montage verursacht.

- Vermeidung unnötiger Spezifizierung von Grad 4/5 auf das ganze Teil, um Kosten zu sparen.

10. Kompromisse und der Entwurf von realistischen Szenarien

Der Druckguss bringt immer auch Kompromisse mit sich, die man, in Bezug auf Kosten, Komplexität, Leistung und Vorlaufzeit eingehen muss. So kann zum Beispiel das großzügige Hinzufügen von Rippen die Steifigkeit der Konstruktion verbessern, jedoch auch die Gestaltung des Werkzeugs verkomplizieren oder die erforderliche Auswurfkraft deutlich erhöhen. Hier müssen sie Herstellbarkeit und Funktion in Einklang bringen, indem Sie die Designentscheidungen im Kontext bewerten.

Das Verständnis dieser Kompromisse erlaubt es Ihnen kluge Kompromissentscheidungen zu treffen, wenn es um Fragen der Stückzahlen, der Toleranzanforderungen oder auch das Budget geht.

Entscheidungsmatrix für die Konstruktion

| Designentscheidung | Änderung der Werkzeugkomplexität | Einfluss auf den Preis (ca.) | Produktionsrisiko |

| Kernstift hinzufügen | +1 Einsatz, minimale EDM-Kosten | ↓ Bearbeitungszeit um ~20% | Bruch des Kernstifts beim Auswerfen |

| Eingegossener Gewindeeinsatz | + Einrichtung des Einsatzes | ↓ Nachbearbeitungskosten ~$0,30/Teil | Risiko der Fehlausrichtung in der Form |

| Nachgearbeitete Bohrung | Keine (Basisform) | ↑ Folgekosten (~$0,50/Teil) | Erfordert Geräteeinrichtung, fügt Vorlaufzeit hinzu |

Vom Entwurf zum Druckgussteil

Die Optimierung eines Teils für den Druckguss stellt ein Gleichgewicht zwischen Geometrie, Werkzeugbeschränkungen und Materialwissenschaften dar. Durch die Anwendung dieser zehn praktischen Tipps – von der Beibehaltung der Wandstärke bis hin zur strategischen Ausrichtung der Trennfugen – können Sie sicherstellen, dass Ihre Teile nicht nur herstellbar bleiben, sondern zudem kostengünstig und leistungsfähig sind.

Sind Sie bereit, Ihre Entwürfe zu verbessern? Damit Sie immer weiter lernen, sich an Diskussionen beteiligen oder exklusive Inhalte nutzen können, laden wir Sie dazu ein der Xometry Pro Community beizutreten.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)